PVC增韧剂全解

塑料增韧机理

25

③弹性体增韧剂玻璃化转变温度的影响

一般而言,弹性体的Tg越低,增韧效果越好,见表。 这是由于在高速冲击载荷作用下,橡胶相的Tg会有显

著提高。 对于在室温下使用的增韧塑料,橡胶的Tg要比室温低

40~60℃才会产生显著的增韧效应。/

26

④增韧剂与基体树脂界面的影响

对于弹性体增韧塑料,界面粘接强度对增韧效果的影 响,不同的体系趋势不同。

13

不足之处

未能提供银纹终止详细机理 橡胶颗粒引发多重银纹缺乏严格数学处

理

14

5.2.3影响增韧效果的因素

可以从三个方面考虑: 基体树脂的特性, 增韧剂的特性和用量, 两相间的结合力。/

15

(1)基体树脂的特性

¾许多研究表明,提高基体树脂的韧性有利于提高增韧塑 料增韧效果。 ¾提高基体树脂韧性的主要方法有3种。

银纹支化理论 1971年 ,

Wu氏理论等。

提出了增韧塑料脆韧转变的临界 粒间距普适判据的概念,对热塑 性聚合物基体进行了科学分类。5

弹性体直接吸收能量理论 1956年

试样收到冲击→裂纹 橡胶颗粒横跨裂纹,裂纹发展必须拉伸橡

胶颗粒→吸收大量能量→冲击强度提高

不足: 所吸收能量不足冲击能 的1/10 气泡及小玻璃珠之类的 分散有时有增韧效应

有些增韧体系,界面粘接强度大,可有效减小分散相 粒径,在增韧剂含量相同的情况下,分散相粒子数增 多,减少了基体层厚度,有利于增韧。

例如: PVC与聚丁二烯共混,由于二者完全不相容,界面粘

接极弱,冲击强度很低;/

27

对于PVC/NBR共混体系,随着 NBR 中 AN 含 量 增 加 , NBR 与PVC 的相容性增加,

增韧增强剂YY88

雅炀科技增韧增强剂YY88/YY89塑料增韧增强剂发展和应用已经有很长的历史,但是增韧和增强是两个矛盾体(很多产品在增加韧性的同时降低了产品的强度和刚性),为此我司在同国内高校合作和本司技术工程师的共同努力下经过两年的努力研发出增韧增强剂(在增加韧性的同时产品的强度和刚性同时增加)解决了长期以来增韧剂只增韧不增强的不足。

YY88主要用于PVC硬质产品:塑钢型材、管材(对冷弯电工管特有效)、管件等。

YY89主要用于PVC发泡,PVC木塑发泡制品如发泡型材,板材,建筑模板,木塑门等。

YY89还可用于PP/PE/PS增韧曾刚用。

产品特性与应用:YY系列具有良好化学稳定性和热稳定性,具有很强的承受载荷的能力、抗化学反应能力、高抗热变形特性和几何稳定性。

提高产品的内应力开裂性能1,YY系列用于PVC硬质品、发泡、木塑制品的增韧增强曾刚,100公斤PVC添加6-8公斤可大大提高热变形和维卡,且可降低发泡调节剂用量,如100公斤PVC原来加发泡调节剂8公斤用YY89加6.5公斤左右就可。

a, YY系列不同于CPE,EVA等弹性体增韧剂,弹性体增韧剂是在增韧的同时降低了制品的刚性,热变形。

而YY系列增韧的同时产品的刚性,热变形,热稳定性,耐候性等同时增加,如果100公斤PVC加6-8公斤生产速度可提高10%左右。

特别是对韧性,热变形和产品刚性要求高的制品是YY系列最好的增韧增刚剂。

b,能够促进塑料熔体的塑化和增加制品表面的光泽度,起到加工助剂和光量剂的作用。

C, YY系列用于PVC发泡和pvc木塑发泡在提高产品的韧性和刚性的同时可提高发泡效果,降低产品的收缩率提高产品的尺寸稳定性,延长生产周期。

d,YY系列与CPE有很好的协同效应。

如100公斤PVC加CPE:10公斤,提高了韧性但热变形和刚性下降了,这样可加CPE:6公斤,YY系列:4公斤来协同增韧和增刚且不影响热变形。

用于PVC的增韧和增刚建议添加量为4-10%,具体的添加量以客户的产品质量要求而定。

PVC抗冲改性剂CPE、ACR增韧效果的影响因素

科研与生产PVC抗冲改性剂CPE、ACR增韧效果的影响因素张立红 高培育 魏文杰(齐鲁石化公司研究院,淄博,255400)摘 要 以齐鲁石化研究院所研制的ACR增韧剂QW M-981和PVC门窗异型材的生产为对象,考察了加工温度、剪切强度、加工时间对ACR体系与CPE体系增韧效果的不同影响。

关键词 PVC树脂 ACR树脂 抗冲改性剂 PVC门窗异型材1 前言CPE与ACR树脂是目前用于户外硬PVC制品,如门窗异型材、管材等常用的增韧改性剂。

CPE是聚乙烯氯化后得到的产物,属于无定型高聚物;ACR是聚丙烯酸酯类弹性体,具有核壳型结构。

60年代中期,ACR增韧剂首先由美国R ohm&Hass公司开发成功并得到应用,之后迅速发展。

目前在国外CPE、E VA几乎被淘汰,ACR占有绝对市场份额。

由于受产品技术水平和价格所限,国内市场长期以来一直以CPE为主。

目前ACR 增韧剂在国内刚刚开发成功不久,由于其良好的综合性能,开始逐渐被加工厂家所重视和接受。

但由于两者在使用过程中表现出的加工性能有所不同,因此研究两者增韧效果的影响因素,以期望来指导实际应用就显得尤为重要。

本文将以齐鲁石化公司研究院所研制的ACR增韧剂QW M-981和PVC门窗异型材的生产为对象,对此进行研制。

2 实验部分211 原材料PVC树脂 S-1000 齐鲁石化公司ACR QWM-981 齐鲁石化公司研究院CPE 135A 潍坊亚星化工公司胶质CaC O3 1200目 淄博华信化工公司T iO2 902 美国杜邦公司其他助剂 工业级 市售212 模塑料基本配方(1)CPE配方PVC 100phrCPE10phr铅盐稳定剂5phrCaC O35phrT iO25phr其他助剂2phr(2)ACR配方PVC 100phrACR8phr铅盐稳定剂5phrCaC O35phrT iO25phr其他助剂2phr213 试验设备及测试仪器高速混合机 10L 北京塑料机械厂52000年第6期(总第24期) 塑料助剂开辊开炼机 160×320 上海橡塑机械厂平板硫化仪 T38 日本东测公司制样机 NOTCHVIS 意大利ceast 公司冲击试验机 X JJ -5 承德金健仪器厂214 试验标准(1)简支梁冲击强度 G B/T1043-93(2)门窗框用聚氯乙烯(PVC )型材 G B8814-883 结果与讨论311 加工温度对抗冲击性能的影响图1 加工温度对冲击强度的影响条件:双辊间隙0.4mm ,辊炼时间6min从图1可看出,CPE 体系受加工温度的影响较大,冲击强度只在170~180℃之间高于ACR 体系,而ACR 体系在170~195℃范围内均保持较高的冲击值。

增韧剂的性能与应用介绍

增韧剂的性能与应用介绍一.聚氯乙烯的增韧用于聚氯乙烯的增韧剂有CPE、ABS、丁腈橡胶、EVA、MBS等。

增韧剂的用量一般是5%-10%,缺口抗冲击强度可达106J/m,抗拉强度由原来的55.16MPa下降到41.37MPa,而断裂伸长提高一倍。

用含氯量为40%的氯化聚乙烯作增韧剂,添加10%-15%时抗冲强度可达到800.55J/m。

在抗冲级硬聚氯乙烯配方中通常加入ACR2%-3%,ABS5%。

二.聚苯乙烯增韧聚苯乙烯可通过添加橡胶增韧剂由机械共混来增韧,而用化学接枝法把苯乙烯单体与合成橡胶接枝来制得高抗冲聚苯乙烯(HIPS)的则属于化学共聚范畴。

聚苯乙烯常用于苯橡胶来增韧,不同橡胶含量对抗冲强度的改善程度不同。

增韧剂含量一般为5%-10%,最高可达20%。

但橡胶含量过高会影响软化温度、抗拉强度等物理性能。

橡胶颗粒以1-5μm为宜。

热塑性弹性体SBS的出现为聚苯乙烯机械共混改性开辟了新的前景。

据报道,普通聚苯乙烯用SBS增韧后抗冲强度可达到和超过目前工业化生产的橡胶增韧聚苯乙烯和高抗冲聚苯乙烯,并且可以保持聚苯乙烯原有的硬度、抗弯强度和热变形温度。

三.聚丙烯增韧聚丙烯是部分结晶型聚合物,结晶度一般大于50%。

聚丙烯的脆化温度为-5~10℃,低于此温度,它的抗冲击韧性就迅速下降,所以,要提高聚丙烯的抗冲韧性和低温性能,就要使用增韧剂。

乙丙橡胶、EVA、聚异丁烯、丁基橡胶、聚二丁烯、SBS等都是聚丙烯的增韧剂。

聚丙烯还可以用聚乙烯作增韧剂,效果甚好,配比为聚丙烯:聚乙烯是3:1.增韧聚丙烯除了采用二元体系外,还可采用三元共混体系,如聚丙烯/低密度聚乙烯/三元乙丙橡胶。

这对改善聚丙烯的脆化温度有协同效应,要比单用聚乙烯或三元乙丙橡胶做增韧剂的效果好。

四.聚乙烯增韧聚乙烯用橡胶增韧后其机械性能提高很多,耐折皱性可提高7.6-11.5倍。

五.环氧树脂增韧环氧树脂可添加邻苯二甲酸酯类及磷酸酯类添加型增韧剂,但用量不宜过多。

浅析PVC增韧方法

本文摘自再生资源回收-变宝网()浅析PVC增韧方法常听说PVC产品韧性不好、脆,那么增韧有哪些方法呢,听变宝网小编具体说一说吧。

1、弹性体增韧PVC在弹性体增韧范畴开发出两大类增韧剂,一类是NBR、TPU、EVA、CPE等,它们以能包围PVC初级粒子形成网络结构为特征,称为网状聚合物增韧剂;另一类是ABS、MBS、ACR等,它们在PVC基体中以岛(粒子)相存在,称为离散型弹性体增韧改性剂。

2、影响弹性体增韧PVC的因素①弹性体的影响:弹性体的玻璃化温度越低,增韧效果越好。

②增韧剂含量的影响:增韧剂的种类不同,则用量不同,但大约为5%~20%。

③弹性体相畴尺寸的影响:依据PVC和弹性体品种的不同,最佳的相畴尺寸也不同。

④弹性体颗粒内PVC包容物的影响:合适的包容物含量会使材料有一最佳的冲击强度。

PVC行业听说过的增韧抗冲改性剂有CPE、ACR、MBS、EVA、丁腈橡胶,SBS橡胶等,但是在实际生产中常用的就是CPE、ACR、MBS、丁腈橡胶,目前性价比最高的当属CPE,其他的低温抗冲性能好,抗冲ACR耐候性抗冲击效果均最好,MBS、SBR耐候性差。

PVC制品韧性差,首先要找整体配方的原因,复合稳定剂或者润滑剂过量都会造成韧性耐冲击效果差。

排除了配方原因才能找增韧抗冲改性剂的问题。

软制品韧性差,一般原因是填料添加太多,或者增塑剂太少,加工温度太低造成的,一般软制品只要配方中各组分合适,不需要增韧,韧性就很好。

硬质PVC制品韧性差,一般是稳定剂或者润滑剂过量,造成塑化不好而导致的,或者增韧剂用量或者选型不对造成的。

3、弹性体的增韧机理①银纹-剪切带理论。

Buckual等人研究表明:在塑料和橡胶复合物中,剪切屈服和银纹化同时存在。

当材料受力时改性粒子作为应力集中体诱发了大量银纹和剪切带,从而吸收能量达到增韧目的。

同时,弹性体粒子和剪切带可终止银纹,阻止其扩展成裂纹,使材料的冲击性能得到改善。

这种应力集中作用可归结于改性剂微粒与聚合物基体之间存在着较大的弹性模量差别。

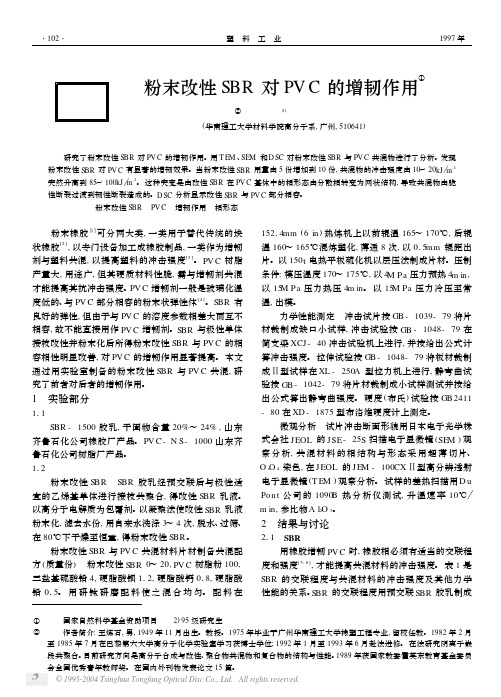

粉末改性SBR对PVC的增韧作用

硬度 HB

∆= 1213

75 25

8913

4116

6615 912

70 30

10012

4318

6716 915

65 35

9615

4711

6812 916

60 40

8318

4819

7019 1011

55 45

6711

4917

7116 1015

∆= 1218 75 25

8612

4616

6514 912

70 30

100g SBR 交联剂用量 g

0 017 110 115 210 310 410

SBR 含

粉末改性 SBR PV C 力学性能

凝胶率 %

冲击强度

kJ ·m - 2 缺口

拉伸屈服 强度

弯曲强度

M Pa

M Pa

硬度 HB

0

6216

4018

6516

911

6718

7312

4112

6618

913

7314

9014

冲击强度 乙烯基链溶度参数 kJ ·m - 2

缺口

拉伸屈服强度 弯曲强度 硬度

M Pa

M Pa HB

1119 1213 1218 1313 1318

7211 9615 9016 8415 7713

4413 4318 4317 4315 4311

6813 914 6816 912 6912 912 6715 911 6712 911

烯基链含量的增加而稍有提高。

T ab 1 T he effect of the cro sslink ing deg ree of SBR on the m echan ica l p rop erties of m od ified SBR PV C b lend (10 100)

PVC增韧剂全解

PVC增韧剂一、PVC1.简介PVC是一种综合性能优良、价格低廉和原料来源广泛的通用塑料,其产量仅次于聚乙烯而居世界树脂产量第二位。

具有阻燃、耐磨、耐酸碱、绝缘等优良的综合性能和价格低廉、原料来源广泛的优点,被广泛应用于农业、化工、建筑等各个部门。

2.优缺PVC制品用作结构材料,强度和韧性是两个重要的力学性能,但是PVC玻璃化温度高,通常呈脆性,存在着抗冲击强度低,加工性能差等缺点,这些缺点大大限制了在生产中的使用。

PVC具有韧性差、缺口冲击强度低、耐热性差、增塑作用不稳定等缺点,这严重制约了PVC 在性能要求较高领域的应用。

3.改性方法通过化学改性和物理改性两种方式可以改善PVC的上述缺点。

化学改性是在PvC链段上引人柔性链节单元,以提高其韧性,但化学改性由于经济和技术的限制,研究成果不多。

物理改性是改性剂与VPC共混,起到增韧的作用,是一种简单易行、经济实用的方法。

我们主要讨论增韧剂与PVC物理共混改性PVC。

二、PVC增韧剂1.增韧剂2.弹性体增韧剂:2.1NBR是增韧PvC最早商品化的改性剂,因其耐油、耐老化、耐腐蚀且与VPC相性好等优点而倍受青睐。

Man。

等[川发现Pve与NBR在一50℃下进行机械共混时,两相之间具有较好的相容性,体系交联结构的存在使体系具有良好的综合力学性能。

随着NBR含量的增大,体系的断裂伸长率迅速增大,但拉伸强度有所下降。

2.2CPE是通过在在聚乙烯分子链上引入氯原子得到的一种韧性高分子聚合物。

Whittle A J 等研究了不同含量的CPE对PVC的韧性影响,在他们的测试范围内,复合材料的韧性与CPE 几乎成线性关系。

2.3EvA是乙烯与醋酸乙烯醋共聚而成的一种橡胶弹性体。

TPU是一种新型的热塑性树脂,具有较高的力学性能,弹性好,耐油、耐磨、介电性能好等优点,但价格较高。

2.4ABS与PVC溶解度参数相近,经SEM分析发现二者有良好的相容性。

若在VPC与ABS 的共混体系中加入CPE,体系的冲击强度和断裂伸长率大幅度提高,而拉伸强度随CPE用量的增加而下降。

CPE协效增强增韧剂

CPE协效增强增韧剂——SPA-36——纳米自组装技术完美的结晶☞赋予PVC优秀的韧性☞大幅度提高PVC制品强度、模量、刚性☞更优异的耐候性☞显著改善PVC制品表面光泽☞更宽的加工性能☞赋予PVC更高的品质☞降低企业成本SPA-36系列增强型PVC抗冲改性剂一、技术背景聚氯乙烯(PVC)是含氯原子强极性高分子聚合物,以其成型方便、阻燃性、耐候性而获得广泛应用。

PVC分子链强极性导致分子间较强分子间力,其玻璃化温度比较高,低温冲击强度非常低,PVC复合材料发脆。

为了改善PVC的抗冲击性能,国内硬质PVC制品中通过添加CPE弹性体进行增韧。

CPE是以特种HDPE为原料,通过氯化而获得的弹性体。

CPE其玻璃化温度较高,PVC硬制品要达到使用要求,通常要加入较大份数(8~12份)才能获得较好的韧性。

由于CPE为弹性体,在PVC制品中大量加入CPE弹性体,PVC材料的强度、刚性、模量、维卡软化点大幅度降低,也就是说,CPE增韧PVC是以材料的强度、刚性、模量、维卡软化点大幅度损失为代价。

CPE含有约36%氯原子,普通的稳定剂不能抑制CPE的脱氯分解,所以PVC制品中加入CPE会导致PVC复合材料的热稳定性和光稳定性下降,耐候性变差。

同时,CPE与PVC相容差,加工熔体粘度大,一般须配合ACR加工助剂才能满足加工性能,加工温度窄、塑化效果差。

添加CPE弹性体的PVC 复合材料表面光泽度、硬度亦大幅度下降。

SPA-36是基于CPE增韧PVC固有缺陷而专门设计CPE协效剂,它是以微乳聚合法和纳米自组装技术而开发出有机/无机纳米杂化材料。

SPA-36协效增韧剂与CPE复合使用时,可提CPE在PVC复合材料中的分散性,改善CPE与PVC界面粘结性能和相容性,将CPE的互穿网络增韧与粒子点阵拓扑增韧特征集于一身,使PVC的强度、刚性、模量、维卡软化点下降幅度较小,PVC复合材料的强度与韧性达到更好的平衡,亦即,SPA-36协效剂可使PVC复合材料在获得很好冲击韧性的同时,又具有很高的强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PVC增韧剂一、PVC1.简介PVC是一种综合性能优良、价格低廉和原料来源广泛的通用塑料,其产量仅次于聚乙烯而居世界树脂产量第二位。

具有阻燃、耐磨、耐酸碱、绝缘等优良的综合性能和价格低廉、原料来源广泛的优点,被广泛应用于农业、化工、建筑等各个部门。

2.优缺PVC制品用作结构材料,强度和韧性是两个重要的力学性能,但是PVC玻璃化温度高,通常呈脆性,存在着抗冲击强度低,加工性能差等缺点,这些缺点大大限制了在生产中的使用。

PVC具有韧性差、缺口冲击强度低、耐热性差、增塑作用不稳定等缺点,这严重制约了PVC 在性能要求较高领域的应用。

3.改性方法通过化学改性和物理改性两种方式可以改善PVC的上述缺点。

化学改性是在PvC链段上引人柔性链节单元,以提高其韧性,但化学改性由于经济和技术的限制,研究成果不多。

物理改性是改性剂与VPC共混,起到增韧的作用,是一种简单易行、经济实用的方法。

我们主要讨论增韧剂与PVC物理共混改性PVC。

二、PVC增韧剂1.增韧剂2.弹性体增韧剂:2.1NBR是增韧PvC最早商品化的改性剂,因其耐油、耐老化、耐腐蚀且与VPC相性好等优点而倍受青睐。

Man。

等[川发现Pve与NBR在一50℃下进行机械共混时,两相之间具有较好的相容性,体系交联结构的存在使体系具有良好的综合力学性能。

随着NBR含量的增大,体系的断裂伸长率迅速增大,但拉伸强度有所下降。

2.2CPE是通过在在聚乙烯分子链上引入氯原子得到的一种韧性高分子聚合物。

Whittle A J 等研究了不同含量的CPE对PVC的韧性影响,在他们的测试范围内,复合材料的韧性与CPE 几乎成线性关系。

2.3EvA是乙烯与醋酸乙烯醋共聚而成的一种橡胶弹性体。

TPU是一种新型的热塑性树脂,具有较高的力学性能,弹性好,耐油、耐磨、介电性能好等优点,但价格较高。

2.4ABS与PVC溶解度参数相近,经SEM分析发现二者有良好的相容性。

若在VPC与ABS 的共混体系中加入CPE,体系的冲击强度和断裂伸长率大幅度提高,而拉伸强度随CPE用量的增加而下降。

3.与刚性粒子共混增韧改性:由于弹性体在增韧聚合物的同时,却使聚合物的强度等大幅度下降,人们开始研究刚性粒子增韧聚合物的可能性。

自Kuaruchi和ohta提出脆性塑料分散于具有一定韧性的基体中能进一步提高混合体系的冲击强度后,国内学者纷纷对此进行了研究。

3.1无机刚性粒子共混增韧改性无机刚性粒子,如CaCO,在过去很长一段时间内一直作为降低PVC生产成本的填料。

近年研究发现,当刚性粒子的粒径小于某一数值之后,材料在受冲击时刚性粒子能引发基体产生银纹并吸收能量,提高体系的韧性。

纳米CaCO3是最早开发的无机纳米刚性粒子之一。

3.2有机刚性粒子共混增韧改性PVC共混增韧改性中常用的有机刚性粒子为PMMA、MMAS、SAN,但是只用有机刚性粒子增韧,效果不如无机刚性粒子增韧显著,一般先用弹性体对PVC进行预增韧,然后再共混增韧。

不同粒子对Pvc的改性效果不同,PS的增韧效果最好,但若同时考虑增韧增强效果,则以PMMA为佳。

三、PVC增韧机理3.1弹性体增韧PVC的机理弹性体增韧机理有许多,其中主要有以下两种理论:(1)弹性体粒子应力集中诱发大量银纹或剪切带,从而吸收能量,同时弹性体粒子及剪切带均可终止银纹,阻止其扩展成裂纹。

(2)弹性体通过自身破裂、延伸或形成空穴作用吸收能量,离散型核-壳结构聚合物就可以桥连裂纹阻止裂纹增长,高延伸性可使界面不易完全断裂,空穴作用导致应力集中能够引发剪切带。

3.2刚性粒子增韧机理3.1.1刚性有机粒子增韧多数学者认为是由于应力集中效应,使基体作用在分散粒子上的压力增加,导致微粒发生脆韧转变产生冷拉现象,从而吸收大量变形能,使体系韧性提高。

3.1.2刚性无机粒子增韧机理刚性无机粒子与基体粘合良好,促进基体在断裂过程中发生剪切屈服,吸收大量塑性变形能, 从而提高韧性。

3.3纳米材料增韧机理(1)纳米材料均匀分布在基体之中,当基体受到冲击时,粒子与基体间产生微裂纹即银纹,同时粒子之间基体产生塑性形变,吸收冲击能,从而达到增韧效果。

(2)随着粒度变细,粒子的比表面积增大,粒子与基体之间接触面增大,受冲击时,产生更多微裂纹和塑性形变,吸收更多的冲击能,增韧效果提高。

(3)当填料加入量达到临界值时,粒子之间过于接近,材料受冲击时,产生微裂纹和塑性形变太大,几乎成宏观应力开裂,从而使冲击性能下降。

四、增韧剂对PVC增韧后的性能4.1.1CPE用量对共混体系冲击性能的影响从图1中可以看出,随CPE用量的增加,PVC/CPE共混体系的缺口冲击强度逐渐增加,冲击性能曲线呈“S”型。

当CPE用量小于10份时,体系的冲击强度随CPE用量增加而缓慢增加,当CPE含量为15份时,体系冲击强度突然增加,由10份时的21 kJ/m2突增至40 kJ/m2,18份时达70 kJ/m2,当CPE用量超过20份时,冲击强度趋于平衡,不再随CPE用量发生明显变化。

4.1.2CPE增韧机理CPE是线形分子,以网络形式分散在PVC基体中,在拉伸力作用下,这种网络容易变形,引发共混体在与拉伸方向成30°~45°方向上发生剪切滑移,形成剪切带,吸收大量的变形能,使共混体系的韧性提高4.2纳米级CaCO3粒子对PVC增韧增强4.2.1CaCO3粒子对PVC力学性能的影响图1是两种不同粒径CaCO3填充PVC拉伸强度与断裂伸长率随CaCO3含量变化曲线。

从图中可以看出,随着纳米级CaCO3用量的增加,体系的拉伸强度增大,当纳米CaCO3用量为10%时出现最大值(58MPa),为纯PVC(47 MPa)的123%,再增加其用量体系拉伸强度下降。

而粒径为1μmCaCO3则无明显增强效果。

同时,两种填充体系断裂伸长率都呈下降趋势,但纳米级CaCO3体系下降更快。

图2是两种不同粒径CaCO3填充PVC缺口冲击强度随CaCO3含量变化的曲线。

可以看出,随着CaCO3用量的增大,两体系缺口冲击强度均有不同程度的增加。

当纳米CaCO3用量为10%时缺口冲击强度达到最大值(16.3 kJ·m-2),为纯PVC(5.2 kJ·m-2)的313%;而微米CaCO3用量为20%时缺口冲击强度为最大(12.5 kJ·m-2)为纯PVC的238%。

纳米级CaCO3由于粒子的细微化,体积减少,比表面增大,因而与基体树脂接触面积增大。

材料受到外力作用时,刚性纳米级CaCO3粒子引起基体树脂银纹化吸收能量。

对于微米粒子,由于其体积相对增大,容易引起基体树脂裂纹化(微小裂纹),不利于大幅度提高体系力学强度。

从图1、2中可以看出,当CaCO3用量超过20%时,纳米级Ca-CO3填充材料的拉伸强和缺口冲击强度均低于微米级CaCO3填充体系,这种现象可以从两个方面理解:①纳米级粒子用量增大,粒子过于接近,银纹组合成大的裂纹。

②纳米级粒子增多后,分散更加困难,易产生粒子“聚团”现象。

由于“团聚”粒子的表面缺陷,一则容易引起基体树脂损伤而产生应力集中,二则在外力作用时,团聚粒子产生相互滑移,使体系性能变劣。

从试样拉伸及冲击断口的SEM照片(见图3)可以看出,30%的纳米级CaCO3复合体系中CaCO3粒子聚集成团,在拉伸方向,纳米级CaCO3粒子被拉成条状分布,且在基体中分布欠佳。

而填充量10%的纳米级Ca-CO3SEM照片中,纳米级CaCO3颗粒细小,在基体中成点阵分布,粒子与基体界面间无明显间隙象粘在基体上,基体在冲击方向则存在一定的网丝状屈服。

说明纳米级CaCO3的加入量、分散状况和团聚状态,对复合材料的力学性能影响强烈。

4.2.2CaCO3粒子对PVC/ACR体系力学性能影响为了考察刚性无机粒子对基体树脂韧性的依赖性,在PVC树脂中加入质量份数8%的ACR。

图4为不同粒径CaCO3对PVC/ACR体系拉伸强度与断裂伸长率随CaCO3用量的变化曲线。

可以看出,随着两种CaCO3用量的增加,纳米级CaCO3用量10%时,体系拉伸强度达最大值(48 MPa),是PVC/ACR(26 MPa)的184%;纳米级CaCO3在15%时达最大值(34MPa),为PVC/ACR 的130%。

纳米级CaCO3用量也是在10%时断裂伸长率出现一峰值,纳米级CaCO3则未发现这种效果。

图5为不同粒径CaCO3填充PVC/ACR的缺口冲击强度曲线。

可以看出,纳米级CaCO3用量5%时体系冲击强度达最大值(24 kJ·m-2),为PVC/ACR(13 kJ·m-2)的185%,而纳米级CaCO3用量15%时出现最大值(19 kJ·m-2)为PVC/ACR的146%。

上述现象,非弹性体增韧改性观点认为,基体树脂除有一定的刚性外,应有一定的韧性。

ACR的加入则起到了调节PVC韧性的作用。

使填充体系达到一定的脆-韧比,这样刚性无机粒子引发基体更多的银纹,吸收更多的能量。

体系综合性能变优。

4.2.3纳米级CaCO3复合体系加工性能图6为30 nmCaCO3填充PVC、PVC/ACR的扭矩流变曲线,从图中可以看出,ACR的加入,平衡扭矩降低,塑化时间变短、体系流动性能变好,有利于成型加工。

4.2.4结论(1)无机粒子微细化后,可以提高填充体系力学性能,大的无机粒子改性不明显。

(2)无机粒子的分散状况直接影响材料力学性能,点阵状分布最好。

(3)基体树脂有一定的韧性,即合理的脆韧比有利于提高无机粒子的利用率。

纳米级CaCO3用量在5%~10%为宜,ACR的加入,材料加工性能变好。

五、PVC增韧剂国内研究现状PVC增韧改性面前仍是较活跃的研究领域,弹性体增韧VPC已经从使用一种改性剂到使用两种或更多种改性剂,即从二元体系向多元体系发展。

由于刚性粒子具有增韧增强的双重效应,大部分研究者已经从采用弹性体作为PvC的增韧剂转变到刚性粒子作为PVC的增韧剂,尤其是纳米刚性粒子的增韧研究。

六、PVC增韧剂PVC增韧剂展望目前我国对于PvC增韧技术的研究正处于高速发展时期,特别是纳米改性技术,不仅提高了PvC的韧性和强度,还赋予材料一些特殊性能,如高导电性、高阻燃、优良的光学性能等,大大拓宽了PvC的应用领域。

随着人们的进一步研究,PVC的共混增韧改性将会取得蓬勃发展。