船舶油漆用量估算和调配

船牌油漆使用规范

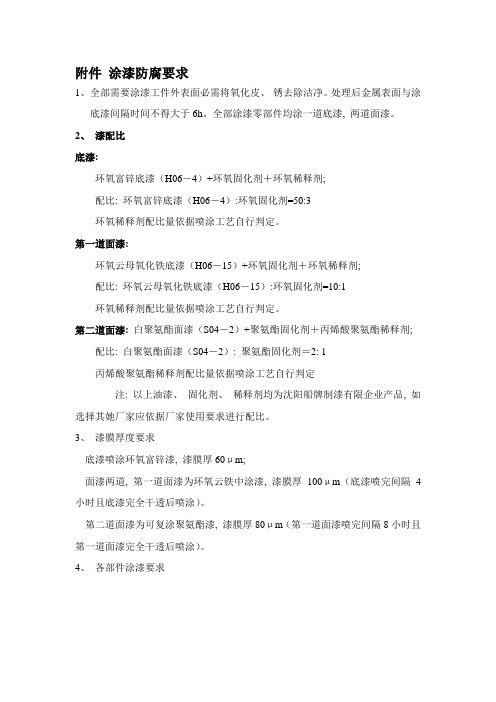

附件涂漆防腐要求

1、全部需要涂漆工件外表面必需将氧化皮、锈去除洁净。

处理后金属表面与涂

底漆间隔时间不得大于6h。

全部涂漆零部件均涂一道底漆, 两道面漆。

2、漆配比

底漆:

环氧富锌底漆(H06-4)+环氧固化剂+环氧稀释剂;

配比: 环氧富锌底漆(H06-4):环氧固化剂=50:3

环氧稀释剂配比量依据喷涂工艺自行判定。

第一道面漆:

环氧云母氧化铁底漆(H06-15)+环氧固化剂+环氧稀释剂;

配比: 环氧云母氧化铁底漆(H06-15):环氧固化剂=10:1

环氧稀释剂配比量依据喷涂工艺自行判定。

第二道面漆: 白聚氨酯面漆(S04-2)+聚氨酯固化剂+丙烯酸聚氨酯稀释剂;

配比: 白聚氨酯面漆(S04-2): 聚氨酯固化剂=2: 1

丙烯酸聚氨酯稀释剂配比量依据喷涂工艺自行判定

注: 以上油漆、固化剂、稀释剂均为沈阳船牌制漆有限企业产品, 如选择其她厂家应依据厂家使用要求进行配比。

3、漆膜厚度要求

底漆喷涂环氧富锌漆, 漆膜厚60μm;

面漆两道, 第一道面漆为环氧云铁中涂漆, 漆膜厚100μm(底漆喷完间隔4小时且底漆完全干透后喷涂)。

第二道面漆为可复涂聚氨酯漆, 漆膜厚80μm(第一道面漆喷完间隔8小时且第一道面漆完全干透后喷涂)。

4、各部件涂漆要求。

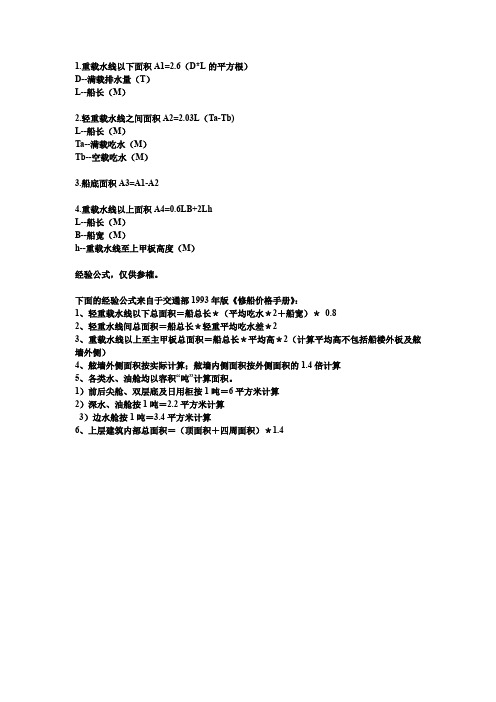

新造船油漆估算公式

1.重载水线以下面积A1=

2.6(D*L的平方根)

D--满载排水量(T)

L--船长(M)

2.轻重载水线之间面积A2=2.03L(Ta-Tb)

L--船长(M)

Ta--满载吃水(M)

Tb--空载吃水(M)

3.船底面积A3=A1-A2

4.重载水线以上面积A4=0.6LB+2Lh

L--船长(M)

B--船宽(M)

h--重载水线至上甲板高度(M)

经验公式,仅供参榷。

下面的经验公式来自于交通部1993年版《修船价格手册》:

1、轻重载水线以下总面积=船总长*(平均吃水*2+船宽)*0.8

2、轻重水线间总面积=船总长*轻重平均吃水差*2

3、重载水线以上至主甲板总面积=船总长*平均高*2(计算平均高不包括船楼外板及舷墙外侧)

4、舷墙外侧面积按实际计算;舷墙内侧面积按外侧面积的1.4倍计算

5、各类水、油舱均以容积“吨”计算面积。

1)前后尖舱、双层底及日用柜按1吨=6平方米计算

2)深水、油舱按1吨=2.2平方米计算

3)边水舱按1吨=3.4平方米计算

6、上层建筑内部总面积=(顶面积+四周面积)*1.4。

船舶涂装通用工艺

船舶涂装通用工艺随着现代造船模式的不断深入,以“壳、舾、涂”一体化的生产设计和生产组织形式,在现代造船生产中发挥着愈来愈重要的作用。

船舶涂装作为造船三大工艺支柱之一,它贯穿整个造船周期,在船舶建造的各个阶段,都有涂装施工,而船舶涂料与涂装所涵盖的内容也极为广泛。

一、适用范围本工艺作为船舶涂装的通用工艺,适用于船舶各个阶段的涂装施工,并作为一般性和总体性的工艺原则,具有通用性和指导性。

二、工艺内容1、表面处理在船舶涂料的施工中,正确的选择涂料品种固然是十分重要的,关系到涂料对船舶和钢铁结构的保护效果和使用寿命。

但是在涂料品种确定之后,更为重要的是钢铁的表面处理和施工工艺是否符合不同涂料品种的各自要求。

因为任何油漆不可能在处理不良的表面上发挥其最佳的功效。

在锈蚀、油渍等杂质沾污的表面上涂装油漆,任何油漆都将在短期内失效,这在物质和时间上都是一种浪费。

为了保证所用的船舶涂料和重防腐蚀涂料能发挥最佳的保护性能,对于钢板的表面处理是极其重要的,不能有丝毫的疏忽。

1.1钢材表面的预处理1.1.1除去附着于钢板表面的杂质,用稀释或清洗剂除去油脂等污垢。

1.1.2如有硫酸盐或腐蚀性盐类,应以清水洗净,以压缩空气吹干。

1.1.3在钢材预处理流水线上,以抛丸或喷砂除锈方法将氧化皮、铁锈及其他杂质清除干净,然后用真空吸尘器或经净化的压缩空气将钢材表面清除干净。

对于预处理的钢材在除锈质量达到要求后,必须立即涂装一道车间底漆,以防在储存、装配涂装过程中钢板生锈,并为涂装后道防锈漆保护好钢板的表面。

采用分段喷丸或喷砂除锈时,在整个分段的除锈质量达到要求后,可直接涂装第一道防锈漆,而不需要涂装车间底漆。

1.2涂有车间底漆的钢板表面处理(即二次除锈)将车间底漆表面的水、湿气、油腻、锈、锌盐和其他污垢用粉笔或记号笔画下记号:用清水洗净后再以溶剂擦试干净。

如果车间底漆的漆膜,因储存、运输、操作,滚轨、切割、焊接等过程中受到损坏并锈蚀时,应以喷砂(丸)、动力工具或园盘砂轮打磨机等清理损坏和锈蚀部份,在达到除锈质量的要求后,方可涂装第一道防锈漆。

船舶油漆配套

船舶油漆配套目前,在国内船舶使用的较著名的油漆品牌有:国际油漆、海虹油漆、佐顿油漆、中国涂料、金刚昆山油漆以及开林油漆。

由于油漆公司互相竞争激烈,每家公司各有所长,都有自己的拳头产品。

其配方互相保密、同品种油漆在名称使用上又各不相同,这种种情况给船舶保养领料产生了一定的困难。

希望每艘船的大副、水手长在开单领料时,一定要仔细阅读船舶出厂时油漆公司给船上的航修油漆配套说明书。

特别应注意到每一种品种油漆所使用的固化剂、稀释剂是不同的,否则用错了的话,会影响油漆的质量。

各家油漆公司所生产的油漆虽然名称不同,但品种性能、基本施工、工艺要求基本相同,根据近年来造的大批新船所使用的油漆配套和本人的涂装建造经验,我得出了一些结论,为了使大家对新造船所使用的油漆在品种、性能、施工工艺方面有一个系统了解,方便船员维修保养,从以下几个方面做一个简单的介绍。

全船油漆配套情况(大类):1.压载舱船壳外板等长期浸水部位为耐水性较好、纯度较高、成本较高的环氧漆,膜厚一般为250微米,分二度,每度125微米,特殊部位及重要部位为300微米(如首位压载舱),分二度,每度150微米。

2.大舱、干隔舱、干舷、主甲板、上层建筑外表及甲板、舱口围、舱口盖等干湿交替部位,为耐干湿交替的普通环氧漆,成本较低,膜厚一般为200——250微米,分二度,每度为100——125微米。

3.淡水舱、饮用水舱为无毒无害的纯环氧漆(价格是普通环氧漆的数倍),膜厚一般为300微米,分二度,每度为150微米。

4.机舱、舵机间、二氧化碳室、上层建筑内部、物料间、储物间等为醇酸漆或水溶性涂料,一般为二度底漆、二度面漆,每度油漆为40微米,总膜厚为160微米。

油漆性能及施工简介1.环氧漆由改性环氧、母料、颜料、固化剂组成,固化剂单独分装,待使用时加入,表干时间为12到24小时,固化时间为7天,复涂时必须要等第一度油漆表干后(即人踩在上面无脚印时)方可进行。

环氧漆加入固化剂后一般应在两个小时内用完,特殊环氧漆要求在60分钟内用完,否则会影响油漆质量。

船舶涂料配套手册

船舶涂料配套手册一、引言船舶涂料是用于船舶表面保护和装饰的涂料,其性能直接影响到船舶的耐久性和外观效果。

本手册主要介绍船舶涂料的选择、施工和维护,以便船舶使用者能够正确选择和使用船舶涂料,保障船舶的使用寿命和外观。

二、船舶涂料的分类1.底漆:底漆是船舶涂装中的第一道涂层,用于表面预处理,增强涂层附着力和防腐性能。

2.面漆:面漆是船舶涂装的最后涂层,用于增强船舶的美观性和保护作用。

3.防腐涂料:防腐涂料用于保护船舶金属材料免受腐蚀。

4.防污涂料:防污涂料用于减少船舶船底的附着物,减少摩擦阻力,提高船舶的航行性能。

三、船舶涂料的选择原则1.适应环境:根据船舶使用环境选择涂料,如沿海航行、淡水航行、高温环境、低温环境等。

2.适应材料:涂料的基材应适应船舶的材料,如钢铁船、铝合金船、玻璃钢船等。

3.满足性能要求:根据船舶的使用要求选择涂料,如耐水性、耐酸碱性、耐热性、耐候性等。

4.节能低碳环保:选择符合环保要求的涂料,减少对环境的污染。

四、船舶涂料的施工原则1.基材处理:船舶涂装前必须对基材进行适当处理,包括除锈、抛光、清洗等,以保证涂料的附着力。

2.涂装系统:按照涂料供应商提供的建议,选择符合要求的涂装系统,包括底漆和面漆。

3.合理施工:根据涂料的施工要求,控制涂刷厚度、干燥时间等参数,确保涂料施工的质量。

五、船舶涂料的维护保养1.定期检查:定期对船舶涂层进行检查,发现问题及时修补,防止涂层老化和脱落。

2.防潮防晒:船舶在非使用期间应确保船舶涂层免受露天曝晒和潮湿环境的侵蚀。

3.规范操作:船舶使用人员应规范操作,避免对涂层造成机械损伤。

六、船舶涂料的常见问题及解决方法1.泛白:涂料表面出现白色斑点,可能是涂料中含有过多的湿气。

解决方法是检查涂料配方,减少湿气含量。

2.脱落:涂层脱落,可能是涂装前基材处理不当,或是涂料与基材不相容。

解决方法是加强基材处理工作,选择相容性良好的涂料。

3.龟裂:涂料出现细小龟裂,可能是施工压力不均匀导致的。

船舶报价快速准确 评估估算

船舶估价船舶包括驳船、散货船、集装箱船、油轮、军船等,其材质主要为钢材,小型船舶也有以水泥、木材、铝合金、玻璃钢为主要材料的。

船舶吨位由几百公斤至几十万吨不等。

大型船舶结构比较复杂,造价可达几亿美元,建造周期长达好几年。

我国自1995年以来一直为世界造船业三强,随着市场经济的逐步推进,船舶运输企业各类改制、重组、上市等经济行为也日益增多,评估人员在工作中经常会接触各类船舶价值评估的业务。

如果评估船舶采用重置成本法,则以普通钢质船为例,其重置全价包括材料费用、设备费用、人工费用、生产专用费、期间费用、利润及税金六大部分,其中材料费用、设备费用、人工费用为直接成本,构成船舶重置全价的主要部分。

一、材料费用船舶的材料包括钢材、焊接材料、涂装材料、电缆、辅料及其他材料。

1、钢材1)钢材净重钢材是船舶的主要材料,按船舶主尺度估算法进行估算:钢材净重的估算:g=K1(L×B×H)(1)其中:g-船体耗用钢材净重(吨)K1-钢料耗用系数(见表1)L-船舶总长(米)B-型宽(米)H-型深(米)表1钢材系数K1的取值2)钢材实际消耗量由于船舶零部件尺寸规格不统一和钢材供应的尺度问题,钢材不可能得到100%利用,在确定钢材实际消耗量时必须考虑钢材利用率。

G=g/钢材利用率(2)其中:G-钢材总重(吨)g-船体钢材净重(吨)根据评估人员对有关船厂及金属结构制造厂的直接和间接调查,钢材的一次利用率在80~85%左右,二次利用率为3~7%,合计钢材利用率为85~90%。

2、焊接材料焊接材料包括电焊条、焊丝、焊剂、钎料等,是构成船舶重置全价的重要内容。

焊材的熔敷金属量以及在施焊过程中各种工艺性损耗是决定焊材消耗量的主要因素。

焊接材料的选用必须与船舶所耗钢材的牌号相适应,全船焊接材料总消耗量的估算,主要依据全船钢材的总消耗量而定。

焊接材料费用=G×K2×焊接材料单价(3)其中:K2—焊材消耗系数G—钢材总重(吨)焊材消耗系数K取值见下表表2船焊材消耗系数K2我们可以发现,上表中船舶吨位越大或全船钢材消耗量越多,则焊材占钢材消耗量的比例就越小;反之则比例增大。

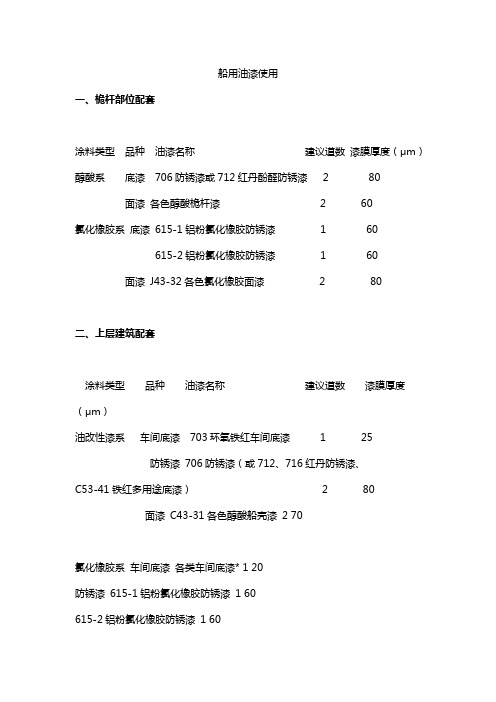

船用油漆使用

船用油漆使用一、桅杆部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)醇酸系底漆 706防锈漆或712红丹酚醛防锈漆 2 80面漆各色醇酸桅杆漆 2 60氯化橡胶系底漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60面漆 J43-32各色氯化橡胶面漆 2 80二、上层建筑配套涂料类型品种油漆名称建议道数漆膜厚度(μm)油改性漆系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或712、716红丹防锈漆、C53-41铁红多用途底漆) 2 80面漆 C43-31各色醇酸船壳漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60面漆 J43-32各色氯化橡胶面漆 2 80改性氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 J53-32各色改性氯化橡胶防锈漆 2 120面漆 J43-31各色改性氯化橡胶面漆 2 80环氧底漆氯化橡胶面漆车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80面漆 J43-32各色氯化橡胶面漆 2 80丙烯酸系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80面漆 B43-31各色丙烯酸面漆 2 80脂肪族聚氨酯系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80面漆 S43-31各色脂肪族聚氨酯可复涂面漆 2 80三、甲板部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)酚醛系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或712、716红丹防锈漆、C53-41铁红多用途防锈漆) 2 80甲板漆 F42-31各色酚醛甲板漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆铝粉氯化橡胶防锈漆 1 60铝粉氯化橡胶防锈漆 1 60甲板漆氯化橡胶面漆 2 80环氧系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80甲板漆 H42-31各色环氧甲板漆 2 100环氧底漆醇酸系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80甲板漆 C42-32各色醇酸甲板防滑漆 2 160醇酸系1 车间底漆 703环氧铁红车间底漆 1 25防锈漆 C06-1铁红醇酸底漆 2 70甲板漆 C42-32各色醇酸甲板防滑漆 2 1602 车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆或C53-41铁红多用途底漆 2 80 甲板漆 C42-31各色聚氨酯改性醇酸甲板漆 2 70四、干舷部位配套涂料种类品种油漆名称建议道数漆膜厚度(μm)醇酸系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或712、716红丹防锈漆、C53-41铁红多用途底漆等) 2 80面漆 C43-31各色醇酸船壳漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 2 60615-2铝粉氯化橡胶防锈漆 2 60面漆 J43-32各色氯化橡胶面漆 2 70改性氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 J53-32各色改性氯化橡胶防锈漆 2 120面漆 J43-31各色改性氯化橡胶面漆 2 80环氧底漆氯化橡胶面漆车间底漆各类车间底漆* 1 20防锈漆 HO6-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100面漆 J43-32各色氯化橡胶面漆 2 80氯化橡胶丙烯酸系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60面漆 B43-31各色丙烯酸面漆 2 80丙烯酸系车间底漆各类车间底漆* 1 20防锈漆 HO6-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100面漆 B43-31各色丙烯酸面漆 2 80聚氨酯系车间底漆各类车间底漆* 1 20防锈漆 HO6-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100面漆 S43-31各色脂肪族聚氨酯可复涂面漆 2 80五、水线部位配套涂料种类品种油漆名称建议道数漆膜厚度(μm)酚醛类车间底漆各类车间底漆* 1 25防锈漆 615-1铝粉氯化橡胶防锈漆 1 60616氯化橡胶铁红厚浆型防锈漆 1 60水线漆 F41-31(826或829-1)酚醛水线漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60水线漆 J41-31(626或629)氯化橡胶水线漆 2 80环氧底漆氯化橡胶面漆车间底漆各类车间底漆* 1 20 防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100水线漆 J41-31(626或629)氯化橡胶水线漆 2 80环氧系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100水线漆铁红、绿色或各色环氧面漆 2 80聚氨酯系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100水线漆 S43-31各色脂肪族聚氨酯可复涂面漆 2 80六、船底部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 50615-2铝粉氯化橡胶防锈漆 1 50616氯化橡胶铁红厚浆型防锈漆 2 150防污漆 839长效厚浆型防污漆(不含锡)或833无锡自抛光防污漆 2-3 200-300环氧沥青系车间底漆各类车间底漆* 1 20防锈漆 846-1环氧沥青厚浆型防锈漆 1 125846-2环氧沥青厚浆型防锈漆 1 125过渡层 616氯化橡胶铁红厚浆型防锈漆 1 50防污漆 839长效厚浆型防污漆(不含锡)或833无锡自抛光防污漆 2-3 200-300沥青系保养底漆各类车间底漆* 1 20防锈漆 L44-81(830-1)铝粉沥青船底防锈漆 2 70 L44-82(831)黑棕沥青船底防锈漆 2 80防污漆 836沥青船底防污漆 2 100七、客、货舱部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)油改性漆系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或C53-41铁红多用途底漆) 2 80面漆 887-1铁红货舱漆(或751银色货舱漆) 2 70氯化橡胶漆系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 55615-2铝粉氯化橡胶防锈漆 1 55面漆 J43-32(626)铁红氯化橡胶面漆或J43-32(626)银色氯化橡胶面漆 2 80环氧系车间底漆 702环氧富锌车间底漆 1 20面漆 841环氧聚酰胺食品容器内壁涂料 3 180八、饮水舱部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)环氧系1车间底漆各类车间底漆* 1 20饮水舱漆 841环氧聚酰胺食品容器内壁涂料 3 2402车间底漆各类车间底漆* 1 20饮水舱漆 H45-31(6532)环氧饮水舱漆底漆 2 100饮水舱漆 H45-31(6532)环氧饮水舱漆面漆 2 160九、压载水舱部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)环氧沥青系 1 车间底漆各类车间底漆* 1 20底漆 846-1环氧沥青厚浆型防锈漆 1 125面漆 846-2环氧沥青厚浆型防锈漆 1 1252 保养底漆各类车间底漆* 1 20面漆 546环氧沥青厚浆型防锈漆 1-2 250十、油舱、储油罐部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)环氧沥青系车间底漆各类车间底漆* 1 20底漆 H54-82(834)铝粉环氧沥青耐油底漆 1 125面漆 H54-31(835)棕色环氧沥青耐油漆 1 125聚氨酯系车间底漆各类车间底漆*(涂导电漆前应全部除尽) 1 20 底漆 1900-1底漆 2 200导电漆 1900聚氨酯导电漆 4 250十一、锚链油漆配套涂料类型品种油漆名称建议道数漆膜厚度(μm)沥青系底漆 421煤焦沥青清漆 1 25面漆 421煤焦沥青清漆 1 25。

船油漆配套方案-叶春晓

船油漆配套方案(推荐方案)上海开林造漆厂2013-5一、说明及要求1.本方案根据船的要求进行设计。

2.船用钢板在涂装前应对其表面进行预处理,大于5mm厚的钢板采用喷砂方法除锈。

小于5mm的钢板可采用两块重叠后喷砂处理。

钢材表面的除锈质量应符合GB/T 8923《涂装前钢材表面锈蚀等级和除锈等级》中的Sa2.5级的要求,表面粗糙度应控制在35-70㎛。

3.经表面预处理除锈的钢板应及时涂装车间底漆。

车间底漆建议选用702环氧富锌车间底漆,膜厚15-20㎛,用量由船厂确定。

4.涂有车间底漆的钢材经加工装配后在进一步涂装前须对漆膜损伤处、焊缝及锈蚀等处进行二次除锈,船体外表,露天甲板、上层建筑等处二次除锈质量应达St3级,其余部位的二次除锈质量应达St2级(参照GB/T 8923《涂装前钢材表面锈蚀等级和除锈等级》)。

5.对有装饰复面的舱室,只需涂装706铝铁防锈漆即可,不需涂装面漆。

6.油漆涂装工艺应严格按照油漆产品说明书中有关规定执行。

不能在烈日暴晒和有雨、雾、雪的天气进行露天涂装作业;涂装时相对湿度不应高于85%;钢板表面温度须高于露点以上3℃;钢板表面温度大于60 ℃时不能涂装。

7.施工过程中应详细记录以下内容:(1)涂装部位钢板预处理及二次除锈等级;(2)涂装日期及涂装时的温度和湿度;(3)涂装道数,油漆用量,间隔时间,干膜厚度;(4)油漆生产厂。

二、船油漆配套方案(推荐方案)备注: 1. 面漆颜色具体由船东确定。

2. 油漆的实际用量视涂装施工单位的技术水平、周围的环境、漆膜厚度控制等因素约为理论用量的1.3~1.8倍。

3. 每道漆的涂装间隔时间按说明书要求进行。

三、油漆的调配1、首先核对一下油漆的种类、名称是否符合使用规定。

2、油漆开桶后要进行充分搅拌,使沉淀混合均匀。

3、双组份型油漆,必须根据说明书规定的配比、工程用量、允许的施工时间,在现场调配,用多少配多少。

四、施工方法与施工参数1、可采用无气高压喷涂方法施工,也可采用刷涂或滚涂的施工方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、注意事项:调配颜色只限于一种品种的油漆,不同品种的油漆不能混合调色,并且要求选择油漆颜料比较接近的品种;如果使用粉状的颜色颜料,一定要将颜料粉在稀释剂中溶解后,再加入油漆之中。大量调配前要估算好用量,一次调成。

2、在估算油漆实际用量时,应该在理论使用量的基础上再加50%的油漆量。一般油漆每度干膜厚30µm左右;新型的厚浆型防锈漆的干膜厚度可达250µm;一般船壳漆每度湿膜厚75µm,干膜厚30µm,其理论用量为100g/ m²或涂盖面积11.4 m²/L,实际用量应为150g/ m²或涂盖面积7.6m²/L;白色打底漆理论用量为150g/m²或涂盖面积11.7m²/L,实际用量应为220g/m²或涂盖面积6.8m²/L;成膏状的油漆半成品,只含颜料以及少量的油料,使用时应再加入40%~50%清油来调制,并需要加入适量的稀料与催干剂。三、调配油漆:

4估算:A

4=0.6LB+2Lh(m²)

B:船宽(m);h:重载水线到甲板的高度(m)

5、水舱面积A

5估算:A

5=3V

舱

V

舱:水舱体积(m³)

二、用量估算:

1、一般每升油漆的涂盖面积为6.8m²~7.6m²,油漆施工最好的温度范围是10°C~30°C,相对湿度要在80%以下,油漆要彻底干燥后才能上第二便漆,一般25°C时需要24小时左右,10°C时则需要48小时左右。

油漆用量估算和调配

一、船舶面积估算

1、载水线以下的面积A

1估算:A

1=2.6DL(m²)

D:满载排水量(t);L:船长(m)

2、重载水线之间的面积A

2估算:A

2=2.03L(d

满-d

空)(m²)d

满:满载吃水(m);d

空:空载吃水(m)

3、底面积A

3估算:A

3=A

1-A

2(m²)

4、重载水线以上的面积A

黄橙蓝

黄绿

橙绿

复色

紫紫蓝

四、注意事项:

1、油漆在储存过程中,往往油漆增稠,施工时可加入少许稀料,以便涂刷,但最多不能超过油漆重量的5%。

2、冬天使用油性油漆,可加入少量催干剂,但一般不超过油漆重量的1%。

3、防污漆应在施工12~24小时内下水,否则影响防污效果。

4、防滑其是用甲板漆加入黄沙及水泥作为防滑材料,使用时进行调拌,其重量比为:油漆:黄沙:水泥=25:6:6