热氧化生长动力学的研究

煤低温氧化的实验研究及动力学分析

Z NG Ya — n,Z HE n mi HANG Jn fn ,S N Z o g qa g,L AN Hu —h n i — g U h n — in e I G a z e ( eatet f ni n et c ne& E gneig H bi nvrt o c ne& Tcn l y Sia ag 50 8 C ia D pr n v om n Si c m oE r e nier , ee U i s y f i c n e i S e eh o g , h i h n 0 1 ,hn ) o jz 0

度再恒温和分别加热 到一定温 度然后恒温这两类实验 , 比分析该煤样 的低温氧化 受热情况并进 对 行动力学分析 。得 出: 两类实验 中的热重 曲线位置 的改变 陡缓度不一样 , 试样 量越大 变也越 显著 ; 煤低温氧化属 于一级化学反 应 , 煤低 温氧化反应

的活化 能随着煤 的反应过程 的深入而增 加 , 而且煤 氧化反应 过程是 个分 阶段 的、 多步反 应 以及相

互 联 系促 进 的过 程 。

关键词 : ;热分 析 ; 煤 动力学

中 图分 类号 :9 6 T 8 39 X 3 ; D2.7 文献标识码 : A

Ex e i e a e e r h a d d na i na y i n l w-e pe a ur x da i n o o l p rm nt lr s a c n y m c a l ss o o t m r t e o i to f c a

第8 卷

第8 期

中 国 全 产 科 学 技 术 安 生

J u n Io a ey S i n e a d Te h o o y o r a fS f t ce c n c n lg

(4)热氧化

x j xSiO2

掩蔽条件: DSi>>DSiO2

杂质的 DSi T 关系曲线

DSiO2

22

SiO2掩蔽层厚度的确定

硅衬底上的SiO2要能够单做掩膜来实现定域扩散, 需要SiO2满足:

1、 SiO2有一定的厚度;2、 DSi>>DSiO2; 3、且SiO2表面杂质浓度(CS)与Si/SiO界面杂质

二氧化硅膜用途

作为掩蔽膜

离子注入掩蔽 11

二氧化硅膜用途

互连 层间 绝缘 介质

12

二氧化硅膜用途

作为电隔离膜

隔离工艺

13

14

二氧化硅膜用途

作为掩膜; 作为芯片的钝化和保护膜; 作为电隔离膜; 作为元器件的组成部分。

15

SiO2与Si之间完美的界面特性是成就硅 时代的主要原因

TEM照片——单晶硅表面热氧化所得非晶二氧化硅薄膜

生长速率常数 (m2/min)

1.48×10-4

6.2×10-4

38.5×10-4 117.5×10-4 43.5×10-4

133×10-4

生长0.5 微米SiO2 所需时间 (min)

1800

360

63 22 58 18

SiO2的密度 (g/mm)

备注

2.27

2.15

2.21 2.12 2.08 2.05

SiO2 形成

氧化剂流动方向 (如 O2或 H2O)

气流滞流层

SiO2 Si衬底

39

40

热氧化动力学(迪尔-格罗夫模型)

氧化剂输运---气体输运流密度用F1表 主流 粘滞层

Ga; 3. Au在SiO2中扩散系数很小,但由于

氧化还原反应动力学研究

氧化还原反应动力学研究氧化还原反应(Redox Reaction)是指化学反应中发生氧化和还原两种反应同时进行的反应过程,也称为氧化还原反应。

这种反应的过程也往往是一种化学能转换为电能,并在很长时间里被广泛应用于能源领域。

因此,其动力学研究具有一定的重要性。

1.氧化还原反应的基本原理氧化还原反应的基本原理是:当一个物质失去一定的电子时,我们称之为这个物质被氧化;而当一个物质增加一定的电子时,我们称之为这个物质被还原。

这种反应的特点就是氧化和还原同时进行,常常是一种高能化学反应。

氧化还原反应在应用领域具有广泛的应用,涉及到机械、能源、环境等多个领域。

2.氧化还原反应中的物理现象在氧化还原反应中还会有众多的物理现象发生。

例如,当一个物质被氧化时,一些能量会被释放出来;而当一个物质被还原时,能量则会被吸收。

因此,氧化还原反应就是一种化学能转为电能、热能或其他形式的能量的反应。

另外,在氧化还原反应中,反应速率常常受到反应物浓度、反应温度、反应物种类和催化剂等因素的影响。

通过对这些影响因素的研究,我们可以了解这种反应的动力学规律和反应条件。

3.氧化还原反应的动力学研究因为氧化还原反应常涉及到大量高能物质的参与,因此其动力学研究具有一定的重要性。

在研究中,常常涉及反应速率、反应的活化能、反应平衡和反应机理等方面的内容。

3.1 反应速率反应速率通常指的是反应物浓度变化与时间的关系,可以表示为d[C]/dt(其中,[C] 是反应物浓度,t 是时间)。

如果我们可以准确地测定出不同时间下反应物的浓度变化情况,就可以计算出反应速率。

其中,常常会使用到斯特分析(Stern-Volmer analysis)和荧光共振能量转移(FRET)等测量技术。

这些技术通过精确测量反应物在反应中的浓度变化,可以计算出反应速率。

3.2 反应的活化能反应的活化能是指反应物分子在反应中所需的最小能量。

这个值可以通过研究具体反应的局部结构和转变状态并进行统计分析来确定。

第二章 氧 化 §2.1 氧化硅的结构、性质和用途§2.2 氧化硅的掩蔽作用§2.3 硅的热氧化生长动

5/29/2020

10

非晶SiO2

当硅暴露在氧气中时,在其上生长的氧 化物SiO2是非晶体,即它在原子水平上没有 长程有序的晶格周期,也就是说,构成SiO2 的基本单元在晶体内没有以规则的三维形式 排列,又称为无定形的二氧化硅,其形态又 被称为熔融石英。

四面体单元中的绝大部分构成桥键氧, 而小部分氧原子只与一个四面体中的硅原子 联接,即没有形成氧桥,称为非桥键氧。

5/29/2020

目的

结构

产生方法

是沾污且通常是 不需要的,有时 用于存储器存储 或膜的钝化。

室温下自然生长

n-well p-type

用作MOS晶体管 栅和源漏之间的 介质。

Gate oxide

tox

tox

n-well

优选干热氧化法

p-type

用作单个晶体管

patterned active area

21

5/29/2020

22

5/29/2020

23

氧化物的作用

氧化物可以用来做介质材料,可作为器 件之间的电隔离和绝缘材料,还可作为器件 和栅氧的保护层,并且还可用作某些杂质的 掩蔽层,从而实现选择性扩散。

氧化物掩蔽技术是一种在特定生长的氧 化层上通过刻印图形和刻蚀达到对硅衬底进 行扩散掺杂的工艺技术,它是自半导体集成 电路技术以来最主要的发展之一,也是大规 模IC发展的关键因素。

a5/n29d/2o0v20er-stress.

32

电学绝缘层

▪ 器件和电路中的绝缘层;

二氧化硅绝缘层的电阻率高,介电强度大,几乎 不存在漏电流。集成电路的隔离有PN结隔离和介质 隔离,SiO2用于介质隔离,因为漏电流小,岛与岛 之间的隔离电压大,寄生电容小。

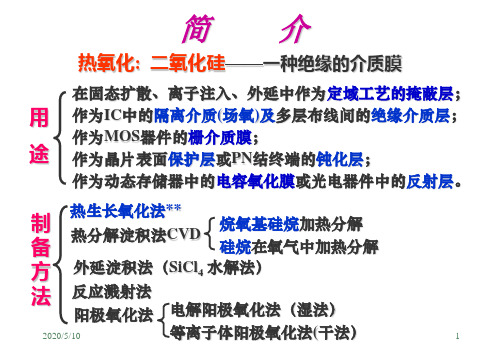

低碳铌铁合金的氧化行为与氧化动力学研究

低碳铌铁合金的氧化行为与氧化动力学研究铌铁合金是一种重要的金属材料,具有很高的熔点、良好的磁性能和高温强度。

然而,在高温下,铌铁合金容易发生氧化反应,影响其性能和可靠性。

因此,对铌铁合金的氧化行为和氧化动力学进行研究,对于提高其高温氧化抗性、延长使用寿命具有重要意义。

低碳铌铁合金是一种含碳量较低的铌铁合金,常用于高温应用领域。

其氧化行为和氧化动力学特征与传统的铌铁合金有一定差异。

因此,本文将针对低碳铌铁合金的氧化行为和氧化动力学进行研究,以期为其高温应用提供理论支持和实验依据。

首先,我们将介绍低碳铌铁合金的基本性质和热力学特征。

低碳铌铁合金通常具有高熔点、高硬度和良好的耐热性能,适于在高温环境中工作。

同时,我们还将着重讨论其在氧化环境下的稳定性和抗氧化能力,以及与其他铌铁合金的对比。

接下来,我们将探讨低碳铌铁合金的氧化行为。

氧化是一种重要的材料老化方式,会导致材料的性能和结构发生变化。

低碳铌铁合金在高温氧化过程中会发生氧化反应,生成铌铁氧化物等化合物。

我们将详细描述氧化过程和产物的组成,探讨不同氧化阶段的特征和影响因素。

随后,我们将研究低碳铌铁合金的氧化动力学特性。

研究材料的氧化动力学可帮助我们了解氧化反应的速率和机制。

我们将利用实验方法,如恒温氧化实验、热重分析等手段,测定低碳铌铁合金的氧化速率和反应动力学参数。

同时,还将考察温度、氧气压力和合金成分等因素对氧化动力学的影响。

最后,我们将讨论可能的提高低碳铌铁合金氧化抗性的方法。

通过深入研究氧化行为和氧化动力学,可以为设计和合成具有更好氧化抗性的低碳铌铁合金提供指导。

例如,采用表面涂层、改变合金成分和控制氧化温度等手段,可以减缓氧化过程或提高材料的耐氧化能力。

在总结部分,我们将回顾低碳铌铁合金的氧化行为和氧化动力学研究的主要结果与发现,并对未来的研究方向进行展望。

同时,我们将强调低碳铌铁合金的应用前景和意义,以及在工程领域中的潜在应用价值。

总之,本文将围绕低碳铌铁合金的氧化行为与氧化动力学展开研究,通过实验方法和理论分析,深入探讨其氧化机制和影响因素。

4.3 热氧化

重掺杂硼情形

重掺杂磷情形

六、热氧化设备

★ 常规热氧化(包括干氧氧化、湿氧 氧 化、水汽氧化) ★ 掺氯氧化设备 ★ 氢氧合成氧化设备

干氧、湿氧氧化设备

二通阀

流 量 计

硅片

O2

滤 球

湿 氧 发 去离子水 生 器

石英管

热 电 偶

电炉

氧化炉

操作流程

(1)确定氧化条件(温度,气体流量,时间 (2)加热升温 (3)硅片清洗 (4)装片推舟至恒温区 (5)开1闭2,3,干氧10’ (6)水温95℃,闭1,开2,3,湿氧45’ (7)开1,闭2,3,干氧10’ (8)降温取片 (9)质量检验

热氧化与热分解的不同

★ 含义:热氧化是硅与氧的氧化反应,而热分

解则是化合物受热分解的反应。 ★ 热氧化是衬底硅发生反应,而热分解则硅片 本身不参加反应,仅仅作为衬底而已。 ★ 热氧化的衬底只能是硅,而热分解则既可以 是硅片,也可以是金属片或者陶瓷等材料。 ★ 热氧化反应所需温度比热分解反应要高得 多。

14 16

18

20

氧化时间(hour)

掺氯氧化

★ 作用:减少钠离子的沾污,抑制氧化垛层 错,提高少子寿命,提高器件的电性能和 可靠性。 ★ 掺氯试剂:氯化氢、三氯乙烯、四氯化碳 和氯化铵等。(氯化硅—二氧化硅)

氢氧合成氧化

★ 反应式:2H2 + O2 → 2H2O ★ 优点:避免了去离子的不纯或水浴瓶之类器皿的沾污, 大大提高了氧化层的质量 ★ 注意: 1)错误比例,氢氧比例不得超过2:1,否则容易引 起爆炸; 2)低温报警,电子打火可以使氢氧充分反应。 3)要注意检查管道是否漏气 4)注意各管道是否符合压氧化(一)

★ 优点:提高氧化速率和质量;降低氧化温 度,可减少热预算。 ★ 氧化设备:卧式结构、立式结构(占地空间 小,自动化水平高)。

热氧化

②水分子先与表面的SiO2 反应生成硅烷醇(Si-OH)结构; (与干氧氧化不同)

化学反应: H 2O Si O Si 2( Si OH )

③Si-OH再穿过氧化层扩散到达SiO2-Si界面处,与硅原子反应:

这两种氧原子的比例会影响网络结构的强度、密度等 性质。

桥键氧原子越多 →SiO2的结构越紧密,强度越大; 非桥键氧原子越多 →SiO2的结构越疏松,强度越弱。

2019/1/12 5

二. 二氧化硅中的杂质——非本征SiO2

SiO2中的杂质 大多数被电离,且多数以正离子的形式存在。

按其在网络中的位置和作用可分为网络形成剂和网络改变剂。

简

用

介

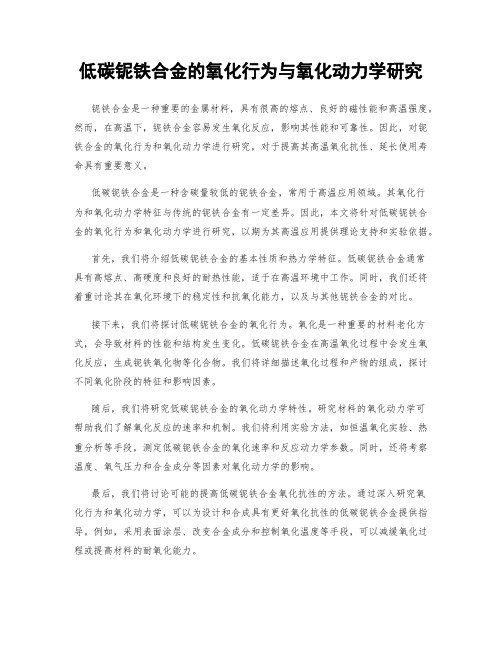

热氧化: 二氧化硅——一种绝缘的介质膜

在固态扩散、离子注入、外延中作为定域工艺的掩蔽层; 作为IC中的隔离介质(场氧)及多层布线间的绝缘介质层; 作为MOS器件的栅介质膜; 作为晶片表面保护层或PN结终端的钝化层; 作为动态存储器中的电容氧化膜或光电器件中的反射层。

途

制 备 方 法

热生长氧化法**

桥键 氧原子 Na2O + Si 非桥键 氧原子 微弱的 键合力 Si … Na

Si

2

在不太高的温度和电场作用下,Na就可挣脱价键的束缚, 以正离子的形式在结构疏松的SiO2中移动。这就是Na离子 引起器件性能不稳定和劣化的主要原因。 (水汽与Na相似) 2019/1/12 8

若干杂质的离子半径

网 络 形 成 剂 网 络 改 变 剂

2019/1/12 7

网络改变剂:R杂质离子≥ RSi离子 如:K、Na、Ga、Al等杂

质,它们在网络中不能取代Si原子的位置,只能占据网络 中的空洞处。 (类比硅中的间隙杂质) Na:以Na2O形式加入到SiO2中,将其O原子交给网络,使一 部分桥键氧变为非桥键氧,于是网络的结构变得更加疏松。 Na以微弱的键合力与非桥联氧连接着,处于网络的空洞处。

基于热重实验的硫化亚铁氧化的热动力学分析

基 于 热 重 实 验 的 硫 化 亚铁 氧 化 的 热 动 力 学 分 析

赵 声 萍 ,蒋军 成 ,杨 永喜

( 南京 工 业 大 学 江 苏 省 城市 与 工 业 安 全重 点 实 验室 ,江 苏 南 京 2 0 0 ) 1 0 9

摘 要 : 用 热 重分 析 ( ) 采 TG 和差 示 扫 描 量 热法 ( S ) D C 研究 了 F S热 氧 化 过 程 ,运 用 多 升 温 速 率 法 计 算 了 F S 的 动力 e e 学 参数 。结 果 表 明 ,FS试 样 的 D C 曲 线在 1 3 e S ,  ̄ 右 出现 1 由相 变 引起 的吸 热 峰 ,在 高温 段 出 现 1 由氧化 引 1 C左 个 个 起 的 放 热 峰 ;T 曲线 呈 恒 重 一 增 重一 失 重 一 恒 重 的 变 化过 程 ,氧 化起 始 温 度 较 高 ,氧 化 过程 缓慢 ,且 受 升 温速 率 G

TH ERM A L K I NETI ANALYS S oN Xl C I o DATl oN e oF F S BAS ED oN THERM AL

G RAVI ETRI EXPER I ENTS M C M

Z AO h n p n H S e g i g,J ANG n h n I J c e g,YANG Yo g i u n x

Ab ta t sr c :Th h r g a i t y a a y i ( e t e mo r v me r n l ss TG) a d d fe e ta s a n n a o i ty ( C)we e n if r n il c n i g c l rme r DS r

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

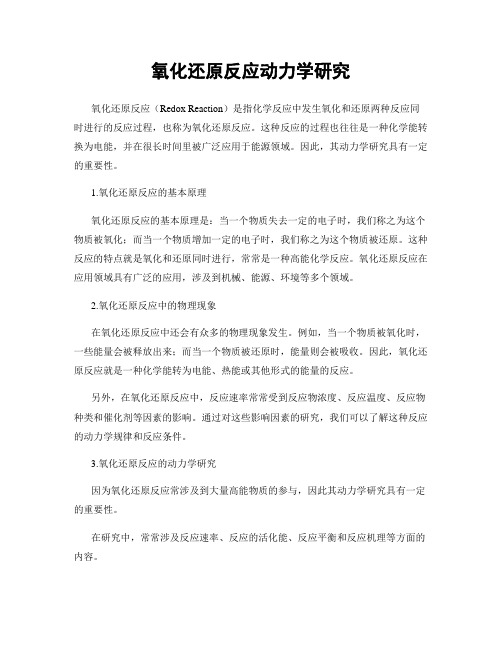

热氧化生长动力学的研究摘要在分立器件与集成电路制造过程中,需要很多类型的薄膜,这些薄膜主要分为四类:热氧化薄膜、介质、多晶硅以及金属膜等。

半导体可采用多种氧化方法,包括热氧化法、电化学阳极氧化法以及等离子体反应法。

对于硅来说,热的生长原理和影响因氧化法是最重要的。

本文主要讲述了在热氧化过程中SIO2素。

一引言在分立器件与集成电路制造过程中,需要很多类型的薄膜,这些薄膜主要分为四类:热氧化薄膜、介质、多晶硅以及金属膜等。

半导体可采用多种氧化方法,包括热氧化法、电化学阳极氧化法以及等离子体反应法。

对于硅来说,热氧化法是最重要的。

在热氧化薄膜中,有两种膜最重要:一种是在漏/源极的导通沟道覆盖的栅极氧化膜(gate oxide);一种是用来隔离其他器件的场氧化膜(field oxide)。

这些膜只有通过热氧化才能获得最低界面陷阱密度的高质量氧化膜。

二氧化硅SiO2和氮化硅Si3N4的介电薄膜作用:隔离导电层;作为扩散及离子注入的掩蔽膜;防止薄膜下掺杂物的损失;保护器件使器件免受杂质、水气或刮伤的损害。

由于多晶硅电极的可靠性由于铝电极,常用来制作MOS器件的栅极;多晶硅可以作为杂质扩散的浅结接触材料;作为多层金属的导通材料或高电阻值的电阻。

金属薄膜有铝或金属硅化物,用来形成具有低电阻值的金属连线、欧姆接触及整流金属-半导体接触势垒器件。

二二氧化硅简介2.1 SiO2的结构S iO2 分为结晶形和无定形两类。

结晶形 SiO2 由 Si-O 四面体在空间规则排列而成,如水晶;无定形 SiO2 是 Si-O 四面体在空间无规则排列而成,为透明的玻璃体、非晶体,其密度低于前者,如热氧化的 SiO2 、CVD 淀积的 SiO2 等。

Si-O 四面体的结构是,4 个氧原子位于四面体的 4 个角上,1 个硅原子位于四面体的中心。

每个氧原子为两个相邻四面体所共有。

2.2 SiO2的性质1)、二氧化硅的绝缘特性二氧化硅具有电阻率高、禁带宽度大、介电强度高等特点。

而且二氧化硅最小击穿电场(非本征击穿):由缺陷、杂质引起,最大击穿电场(本征击穿):由SiO2厚度、导热性、界面态电荷等决定。

实验证明二氧化硅氧化层越薄、氧化温度越低,击穿电场越低。

2)、二氧化硅的掩蔽性质B、P、As 等常见杂质在SiO2中的扩散系数远小于其在Si中的扩散系数。

SiO2做掩蔽膜要有足够的厚度:对特定的杂质、扩散时间、扩散温度等条件,有一最小掩蔽厚度。

3)、二氧化硅的化学稳定性二氧化硅是硅的最稳定化合物,属于酸性氧化物,不溶于水。

耐多种强酸腐蚀,但极易与氢氟酸反应。

在一定温度下,能和强碱(如NaOH,KOH等)反应,也有可能被铝、氢等还原。

2.3二氧化硅在IC中的主要用途二氧化硅可用做杂质选择扩散的掩蔽膜、IC的隔离介质和绝缘介质、电容器的介质材料以及MOS器件的绝缘栅材料等等。

三热氧化动力学的原理3.1原理热氧化工艺的原理就是在硅衬底上生成高质量的二氧化硅薄膜。

热氧化工艺分为干氧氧化和湿氧氧化。

反应方程式如下:Si+2H2O→SiO2+2H2湿氧氧化Si+O2→SiO2干氧氧化热氧化是高温工艺。

在高温下,一开始是氧原子与硅原子结合,二氧化硅的生长是一个线性过程。

大约长了500Å之后,线性阶段达到极限。

为了保持氧化层的生长,氧原子与硅原子必须相互接触。

在二氧化硅的热生长过程中,氧气扩散通过氧化层进入到硅表面,因此,二氧化硅从硅表面消耗硅原子,氧化层长入硅表面。

随着氧化层厚度的增加,氧原子只有扩散通过更长的一段距离才可以到达硅表面。

因此从时间上来看,氧化层的生长变慢,氧化层厚度、生长率及时间之间的关系成抛物线形。

高质量的二氧化硅都是在800℃~1200℃的高温下生成,而且其生成速率极其缓慢。

其中湿氧氧化速率要高于干氧氧化。

在氧化过程中,硅与二氧化硅的界面会向硅内部迁移,这将使得Si表面原有的污染物移到氧化膜表面而形成一个崭新的界面。

热氧化法生长二氧化常用的热氧化装置(图一),由电阻式加热的炉身、圆柱形熔凝石英管、石英舟以及气体源组成。

将硅片置于用石英玻璃制成的反应管中,反应管用电阻丝加热炉加热一定温度(常用的温度为900~1200℃,在特殊条件下可降到600℃以下),氧气或水汽通过反应管(典型的气流速度为1L/min)时生成SiO2层,其厚度一般在几十埃到上万埃之间。

3.2热氧化工艺的Deal-Grove 模型C:氧化剂浓度 J1:粒子流密度 J2:扩散流密度 J3:反应流密度1、D – G 模型(1)氧化剂由气相传输至SiO2的表面,其粒子流密度J1(即单位时间通过单位面积的原子数或分子数)为:(2)位于SiO2表面的氧化剂穿过已生成的SiO2层扩散到SiO2-Si界面,其扩散流密度J2为:(3) SiO2-Si界面处,氧化剂和硅反应生成新的SiO2,其反应流密度J3为:四实验方案1.氧化工艺的主要步骤以干氧氧化为例1) 硅片送入炉管,通入N2及小流量O2;2) 升温,升温速度为5℃~30℃/分钟;3) 通大流量O2,氧化反应开始;4) 通大流量O2及TCE (0.5~2%);5) 关闭TCE,通大流量O2,以消除残余的TCE;6) 关闭O2,改通N2,作退火;7) 降温,降温速度为2℃~1 0℃/分钟;8) 硅片拉出炉管。

2.不同氧化方法的特点(1) 干氧氧化:氧化速率慢,SiO2膜结构致密、干燥(与光刻胶粘附性好),掩蔽能力强。

(2) 湿氧氧化:氧化速率快,SiO2膜结构较疏松,表面易有缺陷,与光刻胶粘附性不良。

(湿氧环境中O2和 H2O的比例是关键参数) (3) 氢氧合成氧化:氧化机理与湿氧氧化类似,SiO2膜质量取决于H2,O2纯度(一般H2纯度可达99.9999%,O2纯度可达 99.99%);氧化速率取决于H2和O2的比例。

(3) 掺氯氧化:减少钠离子沾污,提高SiO2/Si界面质量;氧化速率略有提高。

(常用的氯源:HCI,TCE,TCA等)五主要结论与分析1、氧化层厚度与氧化时间的关系式:氧化层足够薄(氧化时间短)时,可忽略二次项,此时T ox~ t为线性关系:其中B/A为线性氧化速率常数氧化层足够厚(氧化时间长)时,可忽略一次项,此时T ox ~ t为抛物线关系:其中B为抛物线氧化速率常数介于(1)、(2)两者之间的情况,T ox ~ t关系要用求根公式表示:2、氧化速率与氧化层厚度的关系由图可知:氧化速率随着氧化层厚度的增加(氧化时间的增加)而下降。

图4.6 各种薄干氧氧化情况下,氧化速率与氧化层厚度之间的关系,衬底是轻微掺杂的 (1 0 0) 硅。

3、D – G 模型的修正初始快速氧化阶段D-G模型在很宽的参数范围内与实际氧化速率吻合,但对于薄干氧氧化层的生长,D-G模型严重低估氧化层厚度。

根据D-G模型,氧化层厚度趋于零(氧化时间接近于零)时,氧化速率接近于一个常数值:但实际工艺结果显示,初始氧化速率比预计值大了4倍或更多。

D-G干氧模型中给出一个 值,来补偿初始阶段的过度生长。

湿氧工艺的氧化速率常数干氧工艺的氧化速率常数4、参数B和B/A的温度依赖关系在各种氧化工艺条件下,参数B和B/A都可以确定下来,并且是扩散系数、反应速率常数和气压等工艺参数的函数。

参数B和B/A可写成Arrhenius函数形式。

B和B/A参数B的激活能E A取决于氧化剂的扩散系数(D0)的激活能;参数B/A 的激活能取决于Ks,基本上与Si—Si键合力一致。

图 4.2 氧化系数B的阿列尼乌斯图,湿氧氧化参数取决于水汽浓度(进而取决于气流量和高温分解条件)图4.3 氧化系数B/A的阿列尼乌斯图5 氧化速率常数的实验获取方法6 热氧化工艺的质量检测质量检测是氧化工艺的一个关键步骤,氧化层质量的含义包括:厚度、介电常数、折射率、介电强度、缺陷密度等,质量检测需要对上述各项指标的绝对值、其在片内及片间的均匀性进行测量,质量检测的方法一般可分为:物理测量、光学测量、电学测量。

Thermal oxidation of covellite (CuS)J.G. Dunn a,*, C. Muzenda bA School of Applied Chemistry, Curtin University, Perth, AustraliaB Department of Chemistry, Bindura University of Science Education, Bindura, Zimbabwe Received 17 July 2000; received in revised form 26 October 2000; accepted 27 October 2000 Abstract The thermal oxidation of covellite of particle size 45±90 mm was studied by heating 5±6 mg samples at 208C min ÿ1 in dry air in a simultaneous thermogravimetry±differential thermal analysis (TG±DTA) apparatus.Evolved gases were analysed by coupled FTIR equipment. The unreacted and the partially oxidised covellite samples were characterised for phase composition by X-ray diffraction (XRD), Fourier transform infrared (FTIR) spectroscopy, scanning electron microscopy (SEM) and optical microscopy (OM). By 3308C, a small amount of decomposition of covellite had occurred with the formation of cubic digenite (Cu1.8S). A mass loss was evident between 330 and 4228C associated with an exothermic peak. This event was assigned to the decomposition ofCuS to Cu2S followed by oxidation of the evolved sulfur. Between 422 and 4748C, an exothermic peak accompanied by a mass gain was observed. The exothermic peak was attributed to the oxidation of Cu2S, and the mass gain to the formation of CuSO4. This was followed by a further exothermic peak and mass gain in the temperature range474±5858C. This event was attributed to a solid±solid reaction between Cu2S and CuSO4 which caused a melt to form. Until this stage, the reaction had proceeded by a shrinking core mechanism inhibited by oxide and sulfate coatings. However, the formation of a melt effectively destroyed this inhibition and permitted further oxidation of the sul®de and formation of sulfate. At 5838C CuO_CuSO4 was detected, and continued to form up to 6538C. Finally an endothermic event and mass loss observed in the temperature range 653±8208C were due to the decomposition of CuO_CuSO4 into CuO. Various other reactions wereidenti®ed which did not produce signi®cant events on the TG±DTA record. # 2001 Elsevier Science B.V. All rights reserved. Keywords: Covellite; Oxidation; TG±DTA±FTIR1. IntroductionCovellite usually exists in small quantities associated with other copper sul®des such as chalcocite (Cu2S), chalcopyrite (CuFeS2) and bornite (Cu5FeS4). It is found in the zone of secondary enrichment formedas a result of the alteration of primary sul®des [1]. It can occur as thin crusts or as deep blue-black powdery or sooty masses [2], as well as grains in geothite, malachite and areas of gangue [3]. Heating covellite in an inert atmosphere causes decomposition with the formation of copper de®cient compounds. Anilite (Cu7S4) is reported to form from covellite in the temperature range 278±3548C, followed by decomposition to Cu2S between 500 and 6158C [4]. In another study, four endothermic peaks were observed commencing at 280, 450, 550, and 8308C, respectively. These were assigned to the Thermochimica Acta 369 (2001) 117±123* Corresponding author. Present address: Department of Chemistry, University of Toledo, Toledo, OH 43606, USA. Tel.: .1-419-530-1508; fax: .1-419-530-4033.E-mail addresses: jeffdunn@ (J.G. Dunn),muzenda@mailhost.buse.ac.zw (C. Muzenda).0040-6031/01/$ ± see front matter # 2001 Elsevier Science B.V. All rights reserved.PII: S0 0 4 0 - 6 0 31 ( 0 0 ) 0 0 7 4 8 - 6。