刮板输送机设计计算及选型讲解

刮板输送机的选型计算

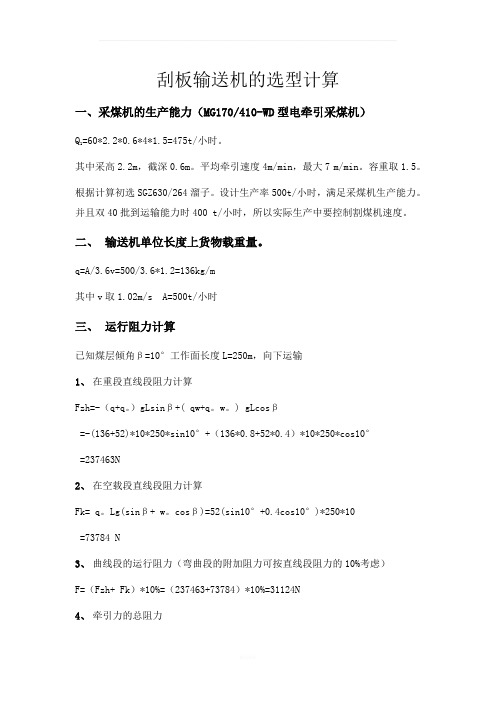

刮板输送机的选型计算一、采煤机的生产能力(MG170/410-WD型电牵引采煤机)=60*2.2*0.6*4*1.5=475t/小时。

Q1其中采高2.2m,截深0.6m。

平均牵引速度4m/min,最大7 m/min。

容重取1.5。

根据计算初选SGZ630/264溜子。

设计生产率500t/小时,满足采煤机生产能力。

并且双40批到运输能力时400 t/小时,所以实际生产中要控制割煤机速度。

二、输送机单位长度上货物载重量。

q=A/3.6v=500/3.6*1.2=136kg/m其中v取1.02m/s A=500t/小时三、运行阻力计算已知煤层倾角β=10°工作面长度L=250m,向下运输1、在重段直线段阻力计算Fzh=-(q+q。

)gLsinβ+( qw+q。

w。

) gLcosβ=-(136+52)*10*250*sin10°+(136*0.8+52*0.4)*10*250*cos10°=237463N2、在空载段直线段阻力计算Fk= q。

Lg(sinβ+ w。

cosβ)=52(sin10°+0.4cos10°)*250*10=73784 N3、曲线段的运行阻力(弯曲段的附加阻力可按直线段阻力的10%考虑)F=(Fzh+ Fk)*10%=(237463+73784)*10%=31124N4、牵引力的总阻力F0=k1k2(Fzh+ Fk)=1.1*1.1*(237463+73784)=376608N以上式中:q—输送机单位长度上货载重量取136q。

—刮板链单位长度质量取52w—煤在槽内的运行阻力系数取(0.6-0.8)w。

—刮板链在槽内的运行阻力取(0.3-0.4)k1—刮板链经链轮的运行附加系数取1.1k2—中部溜槽弯曲段的运行阻力附加系数取1.1注:总阻力即为主动链轮的牵引力四、电动机功率的计算1、最大轴功率(满负荷)Pmax= F0 v/1000η=376608*1.02/1000*0.85=451KW式中:v为刮板链速1.02m/s,η为减速机的机械效率0.8-0.92、最小轴功率(空载)Pmin=2k1k2w。

第三节刮板输送机选择计算

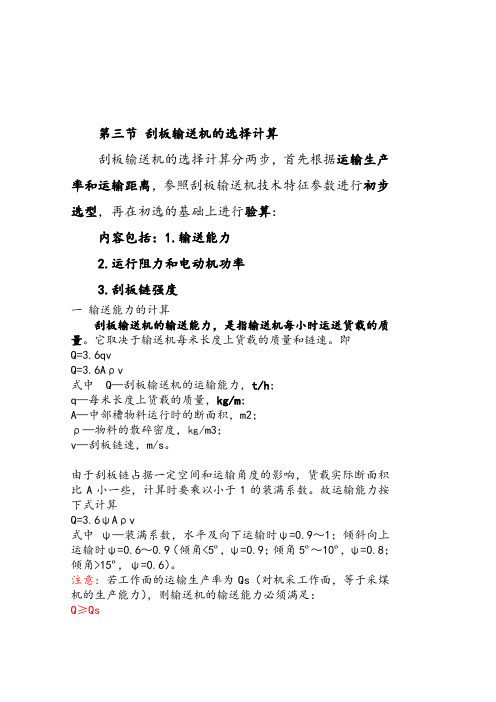

第三节刮板输送机的选择计算刮板输送机的选择计算分两步,首先根据运输生产率和运输距离,参照刮板输送机技术特征参数进行初步选型,再在初选的基础上进行验算:内容包括:1.输送能力2.运行阻力和电动机功率3.刮板链强度一输送能力的计算刮板输送机的输送能力,是指输送机每小时运送货载的质量。

它取决于输送机每米长度上货载的质量和链速。

即Q=3.6qvQ=3.6Aρv式中 Q—刮板输送机的运输能力,t/h;q—每米长度上货载的质量,kg/m;A—中部槽物料运行时的断面积,m2;ρ—物料的散碎密度,㎏/m3;v—刮板链速,m/s。

由于刮板链占据一定空间和运输角度的影响,货载实际断面积比A小一些,计算时要乘以小于1的装满系数。

故运输能力按下式计算Q=3.6ψAρv式中ψ—装满系数,水平及向下运输时ψ=0.9~1;倾斜向上运输时ψ=0.6~0.9(倾角<5º,ψ=0.9;倾角5º~10º,ψ=0.8;倾角>15º,ψ=0.6)。

注意:若工作面的运输生产率为Qs(对机采工作面,等于采煤机的生产能力),则输送机的输送能力必须满足:Q≥Qs二、运行阻力和电动机功率计算为了计算电动机功率,首先要计算刮板输送机的运行阻力。

运行阻力包括1直线段运行阻力和2曲线段运行阻力。

1、直线段运行阻力直线段运行阻力是指货载及刮板链在溜槽中运行时的阻力(摩擦阻力),以及倾斜运输时货载与刮板链的自重沿斜面的分力。

运行阻力有重段阻力W zh 和空段阻力W k :W zh =g (q ω+q 1ω1)Lcos β±g (q+q 1W k =gq 1L (ω1cos β∓sin β)2、曲线段运行阻力曲线段运行阻力,是指刮板链绕过机头和机尾的弯曲附加阻力和轴承阻力,以及水平弯曲时,刮板链在弯曲溜槽中运行时的附加阻力。

这部分阻力计算相当复杂,通常按重段阻力Wzh 和空段阻力Wk 之和的10%来考虑。

刮板输送机的选型简易计算

刮板输送机的选型简易计算一.采煤机的生产能力(MG250/600-WDI型电牵引采煤机) Q1=60.h.b.V1.ρ式中:h-煤层厚度mb- 机组滚筒截深mV1- 机组平均牵引速度m/minρ- 煤的密度 1.42t/m3Q1=60×2.8×0.63×4×1.42=601 t/h根据计算的结果.初选一台输送能力等于或大于实际生产能力的刮板输送机.二.刮板输送机自身运输能力计算刮板输送机中部槽物料堆积断面如下图所示:初步选定SGZ764/400型输送机,出厂长度160m,链速1.1m/s,输送能力800t/h,Q2=3.6.q.v.ψ=3.6.A. γ.V. ψ式中:q- 输送机单位长度上的货载质量Kg/m V- 刮板链运行速度m/sA-运行物料断面积m2(0.13-0.16)γ-物料的散碎密度Kg/m3(830-1000)ψ-装满系数(0.75-0.9)Q2=3.6×0.15×1000×1.1×0.9=534 t/h其中q也可简化计算:q=Q13.6V =6013.6×1.1=151 kg/m输送能力满足要求应Q1<Q2,如满足运输地点的设计生产率,但不满足采煤机的生产能力,应降低采煤机的牵引速度控制产出量。

三.运行阻力计算(1)在重段直线段阻力计算F zh=qLg(wcosβ±sinβ)+q O Lg(w1cosβ±sinβ) N或F Zh=(qw+q1w1)Lgcosβ±(q+q1)LgsinβF Zh=150×175×10×(0.8×cos4o-sin4o)+52×175×10×(0.4×cos4o-sin4o)=191177+29963=221140 N(2). 在空段直线段阻力计算F k=q0Lg(w1cosβ(-或+)sinβ) NF K=52×175×10×(0.4×cos4o+sin4o)=42659 N式中正负号的使用:当刮板链在该段的运行方向是倾斜向上时取“+”号.倾斜向下时.取“-”号。

刮板输送机选型

刮板输送机选型一、初选刮板输送机综采工作面一般均使用重型可弯曲刮板输送机,其中有单链、双中心链、双边链等几种类型。

根据刮板输送机选型的基本原则和产品说明书介绍的技术特征及其使用条件来选择型号(并参考下面计算的运Q ')。

产品说明所列铺设长度一般均为水平长度货一定倾角煤层(如10°)向下运煤时的铺设长度,实际上各工作面长度和煤层倾角、煤层厚度等条件各不相同,所以确定了型号后需要验算所选刮板输送机的运输生产能力、电机功率及刮板链强度,并确定每台刮板输送机驱动电机的数量。

二、运输能力的验算1、 按采煤机生产能力计算刮板输送机的运输能力:运Q '=60⋅q V ⋅H ⋅J ⋅γ⋅1K ⋅2K 3K 〔T/h 〕 式中:⋅γ------煤的容量,1.353/m T ;⋅q V ⋅H ⋅J ------同前(⋅q V =3~5m/min ;⋅H ------平均采高,〔m 〕); ⋅1K ------装载不均匀系数,一般取1.5;⋅2K ------采煤机和运输机同向运输时的修正系数。

⋅2K =)/(00q V V V -,0V 为刮板输送机链速(查附录二);3K ------运输倾角和运输方向的系数。

见表3-1。

按此式计算的运Q '是要刮板输送机运走的煤量(小时生产能力)。

2、 按刮板输送机的工作状况及有关参数计算输送能力:主要是根据已选定的输送机技术特征,验算是否能够满足所要求的运输能力。

运Q ''=3.6·⋅q 0V 〔T/h 〕 式中:⋅q ------输送机单位长度上货载重量,〔Kg/m 〕;⋅q =1000·F 0γϕ⋅⋅F------货载断面积,〔2m 〕。

F=1F +2F 计算参考图3-1;1F ------溜槽承载段横截面积。

查特征表(查不到可近似计算);2F ------原煤在溜槽中的动堆积面积;α'------原煤动安息角,一般取20°;ϕ------装满系数,见表3-2;0γ------煤的松散容重,0.85~1.03/m T 。

刮板输送机的选型计算

运行部分刮板输送机的选型计算针对煤矿机械专业通用教材中刮板输送机较为复杂的计算步骤,笔者通过多年的教学及设计实践,总结出了一套简化的计算方法。

首先,根据使用地点的设计生产率和实际运输距离,参照刮板输送机的技术特征参数,初选出一部运输能力、出厂长度均大于或等于设计生产率和实际运输距离的刮板输送机,再根据现场的实际情况(如运输距离、铺设倾角等),对初选的刮板输送机进验算。

这样就可以只通过一次计算决定驱动电动机的个数,同时确定刮板输送机是单端传动还是双端传动,从而不必进行重复计算,简化了选型计算。

1 运输能力的计算运输能力计算公式如下:q= A3.6v(1)式中,A 为运输地点的设计生产率,t/h;q 为输送机单位长度上的货载质量,kg/m;v 为刮板链运行速度,m/s。

2 运行阻力的计算在计算刮板输送机的运行阻力时,可概括为直线段、弯曲段两部分运行阻力。

2.1 直线段运行阻力直线段运行阻力包括两部分:一是货载及刮板链在溜槽中移动的阻力;二是倾斜运输时货载及刮板链的自重分力。

直线段运行阻力又分为重段阻力和空段阻力两部分(见图1)。

计算公式如下:wzh=g(qω+q0ω0)Lcosβ±g(q+q0)Lsinβ(2)wk=gLq0 (ω0cosβ±sinβ)(3)式中,wzh 为重段阻力,N;wk 为空段阻力,N;q0 为刮板链单位胶带输送机的选型计算带式输送机的选型设计有两种,一种是成套设备的选用,这只需验算设备用于具体条件的可能性,另一种是通用设备的选用,需要通过计算选着各组成部件,最后组合成适用于具体条件下的带式输送机。

设计选型分为两步:初步设计和施工设计。

在此,我们仅介绍初步设计。

初步选型设计带式输送机,一般应给出下列原始资料:1)输送长度L,m;2)输送机安装倾角,(°);3)设计运输生产率Q,t/h;4)物料的散集密度ρ,t/m3;5)物料在输送机上的堆积角θ,(°);6)物料的块度a,mm。

刮板输送机设计计算

刮板输送机设计计算一、 运输能力1.1 运输量的确定输送量为刮板输送机每小时的运输能力。

通常可按下式计算:νϕρ13600A Q = (1-1)式中 Q ——刮板机实际输送量(t/h ); A ——中间槽槽体断面面积(m 2);ϕ——物料装填系数,ϕ值受链速、物料品种、粒度、水分等多种因素影响,一般选ϕ=0.5~0.75,对于洗选物料、泥类物料、大粒度分级物料、水分大于20%以上的物料,应取下限;1ρ——物料的堆积密度(t/m 3),1ρ小于物料的实体密度2ρ(t/m 3); ν——刮板链条的运行速度(m/s),通常刮板输送机有0.63、0.75、0.85、0.95、1.06、1.25和1.5等7种速度规格,在满足运输量的前提下尽量选择低速,对于物料中含有粒度较大(大于13mm)的产品偏多,及水分较多(大于20%)的物料,应选用低速。

1.2 中间槽槽体尺寸的确定由式(1-1)可得: νϕρ13600Q A = (1-2)由中间槽槽体断面面积,根据我国刮板机溜槽尺寸表可以选取中间槽槽长槽 宽和槽高。

表1-1 我国刮板输送机溜槽尺寸表二、运行阻力刮板输送机在运行过程中,一般要克服以下阻力: (1)货载及刮板链在重载段上的运行阻力; (2)倾斜运输时货载的自重分力; (3)刮板链在回空段上的运行阻力; (4)刮板链绕过机头尾链轮链条弯曲阻力; (5)传动装置阻力。

2.1 输送机重段阻力ββωωsin )(cos )(00⋅⋅+±⋅'⋅+⋅=L q q L q q W zh(kN )(2-1) 式中 L ——刮板输送机设计长度(m ); β——刮板输送机倾角(˚);q ——刮板输送机每米长度物料的重量(kN/m ); 0q ——刮板链条每米长度的重量(kN/m ); ω——物料在溜槽中移动的阻力系数; ω'——刮板链条在溜槽中移动的阻力系数;“±”——根据刮板链条向上运输时取“+”号;反之取“-”号。

刮板输送机选型设计

刮板输送机选型设计指导老师:姓名:班级:——目录1、概述 (3)1.1刮板输送机的组成及工作原理 (3)1.2刮板输送机的类型与特点 (4)1.3刮板输送机的结构 (5)2、刮板输送机的选型设计计算 (13)2.1设计原始参数和要求 (13)2.2运输生产能力、电动机功率和刮板链强度计算的计算校核 (14)2.3最大铺设长度计算 (19)3.刮板输送机机头部和机尾部的设计 (20)4、刮板输送机的使用与发展 (21)4.1刮板输送机的安装、维护与启动 (21)4.2刮板输送机的发展状况 (22)参考文献 (24)感想 (24)1、概述1.1刮板输送机的组成及工作原理刮板输送机是一种以挠性体为牵引机构的连续输送机械,是目前长壁式采煤工作面唯一的运输设备。

其主要的组成部分有:机头部(包括机头架、电动机、液力耦合器、减速器、链轮组件等)、机尾部、中间部分(包括中部溜槽、过渡溜槽、刮板链组件)和附属装置(包括紧链器、铲煤板、挡煤板、电缆槽)。

图1—1所示为一部可弯曲刮板输送机,其工作原理为:由绕过机头链轮和机尾链轮的无极循环刮板链作为牵引机构,以溜槽作为承载机构,电动机经液力耦合器、减速器驱动链轮旋转,使链轮带动与之啮合的刮板链连续运转,将装在溜槽上的货载由刮板链从机尾运到机头处卸载。

图1—1一般的刮板输送机能在25°以下的条件下使用。

对于兼作采煤机轨道的刮板输送机,一般不超过10°,倾角再大时要采取防滑措施。

1.2刮板输送机的类型与特点(一)类型刮板输送机按机头卸载方式和结构分为端卸式、侧卸式和90°转弯刮板输送机。

按溜槽布置方式和结构分为重叠式和并列式、敞底式与封底式刮板输送机。

按单电机额定功率大小分为轻型(P≤75 kW)、中型(75 kW<P≤160 kW)和重型(P>160 kW)刮板输送机。

按刮板链的类型分为中单链型、边双链型和中双链型。

为使刮板输送机的生产实现标准化、系列化和通用化,我国制定了《矿用刮板输送机型式与参数》和《刮板输送机通用技术条件》。

刮板输送机选择计算

第三节刮板输送机的选择计算刮板输送机的选择计算分两步,首先根据运输生产率和运输距离,参照刮板输送机技术特征参数进行初步选型,再在初选的基础上进行验算:内容包括:1.输送能力2.运行阻力和电动机功率3.刮板链强度一输送能力的计算刮板输送机的输送能力,是指输送机每小时运送货载的质量。

它取决于输送机每米长度上货载的质量和链速。

即Q=Q=ρv式中 Q—刮板输送机的运输能力,t/h;q—每米长度上货载的质量,kg/m;A—中部槽物料运行时的断面积,m2;ρ—物料的散碎密度,㎏/m3;v—刮板链速,m/s。

由于刮板链占据一定空间和运输角度的影响,货载实际断面积比A小一些,计算时要乘以小于1的装满系数。

故运输能力按下式计算Q=ψAρv式中ψ—装满系数,水平及向下运输时ψ=~1;倾斜向上运输时ψ=~(倾角<5º,ψ=;倾角5º~10º,ψ=;倾角>15º,ψ=)。

注意:若工作面的运输生产率为Qs(对机采工作面,等于采煤机的生产能力),则输送机的输送能力必须满足:Q≥Qs二、运行阻力和电动机功率计算为了计算电动机功率,首先要计算刮板输送机的运行阻力。

运行阻力包括1直线段运行阻力和2曲线段运行阻力。

1、直线段运行阻力直线段运行阻力是指货载及刮板链在溜槽中运行时的阻力(摩擦阻力),以及倾斜运输时货载与刮板链的自重沿斜面的分力。

W kW zh=g(qω+q11g(q+q1W k=gq1L(ω1cosβ∓sinβ)2、曲线段运行阻力曲线段运行阻力,是指刮板链绕过机头和机尾的弯曲附加阻力和轴承阻力,以及水平弯曲时,刮板链在弯曲溜槽中运行时的附加阻力。

这部分阻力计算相当复杂,通常按重段阻力Wzh 和空段阻力Wk之和的10%来考虑。

3、总阻力和牵引力W0=ωf(W zh+ W k)式中ωf—附加阻力系数,ωf =,输送机不弯曲时ωf =1。

总阻力即为主动链轮的牵引力4、电动机功率计算(1)定点装煤的刮板输送机电动机轴功率电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0(2)配合采煤机使用的刮板输送机电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0三、刮板链强度计算1、刮板链各点张力计算刮板链各点张力是指刮板链在各种运输阻力的作用下,在各特殊点上所受到的拉力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

如图4-2所示。

图4-2 刮板输送机水平弯曲段示意图4.2.1弯曲段曲率半径R 的计算弯曲段曲率半径R :2sin 2a l R '=(4-3) 式中 R ——弯曲段曲率半径(m );α'——相邻溜槽间的偏转角度(˚); l 0——每节溜槽长度(m )。

65.2823sin25.1=︒⨯=R (m)4.2.2弯曲段长度L w 的计算弯曲段长度L w :24a aR L w -= (4-4)式中 L w ——弯曲段长度(m );a ——刮板输送机一次推移步距(m )。

27.86.065.286.042=-⨯⨯=w L (m )实用中要确保刮板输送机弯曲段长度不小于L w =8.27m 的计算值。

4.2.3弯曲段对应的中心角α0的计算弯曲段对应的中心角0α:2202arcsinaL a w+=α (4-5)式中 0α——弯曲段对应的中心角,一般用弧度表示(rad )。

145.030.86.027.86.0arcsin2220=︒=+⨯=α(rad )4.2.4弯曲段的溜槽数N 的计算弯曲段的溜槽数N :2l R N α⋅=(4-6) 式中 N ——弯曲段所需溜槽数量,输送机整体推移时0l L N =; a 0——弯曲段对应的中心角(rad )。

54.55.1145.065.282=⨯⨯=N4.3刮板输送机运行阻力的计算4.3.1刮板输送机每米长度物料质量q 的计算刮板输送机每米长度物料质量q :vQ q e6.3=(kg/m) (4-7) 式中 Q e ——刮板输送机输送量(t/h)。

8.10604.16.3400=⨯=q (kg/m )4.3.2刮板链条每米长度质量q 0的计算刮板链条每米长度质量,与链条直径、刮板链条形式及溜槽宽度等因素有关,其数值如表4-1所示。

表4-1 刮板链条每米长度质量q由表4-1查得0.400=q (kg/m )4.3.3刮板输送机有载分支的基本运行阻力W zh 的计算图4-3 刮板输送机运行阻力计算图刮板输送机有载分支的基本运行阻力W zh :ββωωsin )(cos )(00⋅⋅⋅+±⋅⋅'⋅+⋅=g L q q g L q q W zh (N ) (4-8)式中 W zh ——刮板输送机有载分支基本运行阻力(N ); L ——刮板输送机设计长度(m ); g ——重力加速度,取g=10m/s 2; β——刮板输送机倾角(˚);q ——刮板输送机每米长度物料的质量(kg ); q 0——刮板链条每米长度的质量(kg ); ω——物料在溜槽中移动的阻力系数;ω'——刮板链条在有载分支溜槽中移动时的阻力系数; “±”——根据刮板链条向上运输时取“+”号;反之取“-”号。

128.1kN100N 1280sin 10160)0.408.106( 0cos 10160)4.00.406.08.106(==︒⨯⨯⨯++︒⨯⨯⨯⨯+⨯=zh W4.3.4刮板输送机无载分支的基本运行阻力W K 的计算刮板输送机无载分支的基本运行阻力W K :)sin cos (0ββω ''=Lg q W K (N ) (4-9)式中 ω˝——刮板链条在无载分支溜槽中移动时的阻力系数; W K ——刮板输送机无载分支基本运行阻力(N )。

25.6kN N 25600)0sin 0cos 4.0(101600.40==︒-︒⨯⨯⨯⨯=K W4.3.5刮板输送机弯曲时有载分支运行阻力zhW '和无载分支运行阻力KW '的计算 刮板输送机弯曲时有载分支运行阻力zhW '和无载分支运行阻力K W ' :zh zhW k W 1='(kN ) (4-10) K KW k W 1='(kN ) (4-11) 式中 k 1——刮板输送机弯曲运行时附加阻力系数。

9.1401.1281.1=⨯='zhW (kN) 2.286.251.1=⨯='KW (kN) 4.3.6刮板输送机运行总阻力W 的计算刮板输送机运行总阻力W :)(21.1)(2K zh K zhW W W W k W +='+'=(kN ) (4-12) 式中 k 2——刮板链条绕上头部、尾部链轮回转时的附加阻力系数。

0.186)6.251.128(21.1=+⨯=W (kN )4.4刮板输送机链条张力和牵引力的计算4.4.1计算各特殊点的张力1.确定给定条件中最小张力点张力S min如图5-3比较1点和3点张力S 1和S 3:K KW S W S S 1.1112+='+= (4-13) 又设机头、机尾所需功率相同,负荷均匀,每个链轮克服阻力为总阻力W的一半,即)(605.02)(21.1232K zh K zh W W W W W S S +=+==- (4-14) 解式(4-13)和(4-14)可得:83.646.25495.01.128605.0495.0605.031=⨯-⨯=-=-K zh W W S S因为083.6431>=-S S 所以S 1>S 3 S 3=S min图4-4 链条张紧力计算示意图2.用逐点计算法计算链条各点张力 图4-4中,3min 3==S S kN9.1431.1281.131.1334=⨯+=+='+=zh zhW S W S S kN 9.502)6.251.128(21.19.1432)(21.12441=+⨯-=+-=-=K zh W W S W S S kN 7.226.251.19.501.1112=⨯+=+='+=K KW S W S S kN 4.4.2刮板输送机两端链轮总牵引力刮板输送机两端链轮总牵引力F :21F F F += (4-15)其中 )(0.0514141S S S S F ++-= (4-16))(05.032322S S S S F ++-= (4-17)式中 F ——刮板输送机两端链轮总牵引力(kN );F 1——头部链轮的牵引力(kN ); F 2——尾部链轮的牵引力(kN )。

7.102)9.509.143(05.09.509.1431=+⨯+-=F (kN )0.21)37.22(05.037.222=+⨯+-=F (kN )7.1230.217.102=+=F (kN )4.5刮板输送机电机功率的计算4.5.1刮板输送机满载运行时,电机功率P 的计算刮板输送机满载运行时,电机功率P :ηvF k P ⋅⋅=(kW ) (4-18)式中 k ——刮板输送机电机功率备用系数; F ——刮板输送机链轮总牵引力(kN ); η——刮板输送机传动效率。

2.1579.004.17.1231.1=⨯⨯=P (kW )4.5.2单向割煤采煤工作面刮板输送机电机功率P s 的计算采煤机下放时,刮板输送机空载运行(q =0)的电机最小功率P min :ηβω1000cos 21.10minv Lg q P '⨯=(kW ) (4-19)1.659.0100004.10cos 4.0101600.4021.1min =⨯⨯︒⨯⨯⨯⨯⨯⨯=P (kW )单向割煤工作面采煤机割煤时,刮板输送机电机最大功率为P max 用式(4-18)计算,即P max =P 。

刮板输送机电机的等值功率P d 和设备功率P s :2min min max 2max 6.0P P P P P d ++=(kW ) (4-20)d s P P 2.1=(kW ) (4-21)式中 P max ——刮板输送机满载运行时电机最大功率;P min ——刮板输送机空载运行时电机最小功率。

8.1181.651.652.1572.1576.022=+⨯+⨯=d P (kW )6.1428.1182.1=⨯=s P (kW )刮板输送机配用电机总功率P z =180kW>P s =142.6kW所以,电机可用。

4.6链条预张力和紧链力的计算4.6.1链条预张力由定义可知,链条预张力引起链条的弹性伸长量∆L y 应等于链条在额定负载下的弹性伸长量∆L ,即∆L y =∆L 。

由虎克定律和上述张力代入该等式,可得)(414321S S S S T +++=(kN ) (4-22)式中 T ——链条预张力(kN )。

1.55)9.14337.229.50(41=+++⨯=T (kN )4.6.2链条紧链力链条紧链力:F W T T K '++=1(kN ) (4-23)式中 T ——刮板输送机链条预张力(kN ); W K ——紧链时底链移动阻力(kN );F'——接链时链条松弛量(0.5~0.6t )需要的附加牵引力(kN ),按下式计算:30104⨯='LpEA F (kN ) (4-24) 式中 E ——刮板链条的弹性模量,取E =206×109(N/m 2); A 0——链条横断面积(m 2); p ——圆环链条链环的节距; L ——刮板输送机设计长度(m )。