煤矿用刮板输送机设计计算方法

刮板输送机设计计算及选型讲解

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

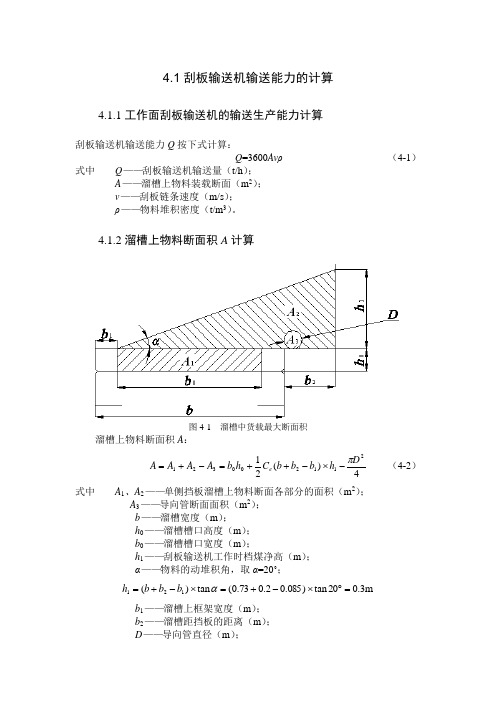

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

煤矿用刮板输送机设计

煤矿用刮板输送机设计随着社会的发展和经济的不断增长,煤矿能源的需求也在不断增加。

为了满足这种增加的需求,煤矿生产企业需要运用先进的技术设备来提高工作效率和生产速度。

刮板输送机是传输煤炭的主要设备之一,其在煤矿生产中占据着非常重要的地位。

本文将从设计、结构、工作原理和应用等方面探讨煤矿用刮板输送机的设计。

一、设计煤矿用刮板输送机的设计需要考虑到以下几个方面:1.输送能力刮板输送机的设计要考虑到生产的需求,即每小时输送的煤炭量。

除此之外,还要考虑刮板输送机的长度和斜度。

2.输送距离刮板输送机的设计要考虑到输送距离,包括输送高度和水平距离。

3.材料选择刮板输送机的设计需要考虑到材料的选择,包括输送带和滚筒等部件的材料。

这些部件应选择寿命长、磨损小、强度高的材料。

二、结构刮板输送机的结构包括主体结构和配件结构。

1.主体结构刮板输送机的主体结构由支架、输送带、驱动器、滚筒和刮板组成。

其中,支架是刮板输送机的主要承重部件,要求以强度高、稳定性好为主要考虑因素。

输送带的宽度和材料要能够满足煤炭输送的需求。

驱动器是刮板输送机的主要动力部件,要求动力强劲、稳定性好。

滚筒是刮板输送机的主要承载部件,材料和设计要求很高,是评判刮板输送机好坏的重要标准。

刮板是刮板输送机的传动部件,要求强度大、稳定性好、刮削效果好。

2.配件结构刮板输送机的配件结构包括支座、吊架、导向辊和挡板等。

支座是刮板输送机的支撑结构,要求耐用、稳定性好。

吊架的作用是在输送过程中,将输送带固定好,保证输送带不会脱落。

导向辊是刮板输送机的辅助结构,可以将煤炭从输送带上导出去。

挡板是刮板输送机的衬板,主要用于防止煤炭波动、提高输送效率及保护输送带和滚筒。

三、工作原理刮板输送机的工作原理是将煤炭从矿井口或其他的装载点装载到滚筒输送带上,在输送过程中通过刮板的作用,使煤炭被刮落到输送带上转运到矿井的目的地。

刮板输送机的优点是输送距离长、能够完成大量的输送工作,是目前煤矿生产企业必不可少的设备之一。

毕业设计(论文)-刮板输送机设计[管理资料]

![毕业设计(论文)-刮板输送机设计[管理资料]](https://img.taocdn.com/s3/m/3cd1f9e755270722182ef7c0.png)

目录第一章绪论 (2) (2)第二章刮板输送机的基本概述 (5) (5) (9)第三章刮板输送机的性能计算 (14)输送量的计算 (14)刮板输送机输送能力的计算 (15)刮板输送机的阻力计算 (16)刮板输送机功率计算 (17)刮板链张力的计算 (18)链轮的几何尺寸计算 (20)其他一些部件的选取 (21)第四章刮板输送机的动力学分析 (24)刮板输送机的物理模型 (24)刮板输送机的数学模型 (25)刮板输送机的动力学模型 (30)小结 (37)参考文献 (39)致谢 (40)第一章绪论煤炭作为我国主要战略性能源,在一次能源生产和消费构成中一直占70%以上。

尽管这一现实在一定程度上反映了我国能源结构上的不合理性,考虑环境污染和能源安全,我国能源政策会作出一定调整,但在可遇见的时期内,煤炭作为支撑我国经济发展的战略性第一能源的地位不会改变。

由此可见,煤炭产业以及煤炭产业经济的良性发展对于我国的国民经济发展的重要意义。

我国煤矿采掘机械化自20世纪50年代开始发展。

1974年引进发展综合机械化采煤和装备。

%,,其中高产的百万吨工作面只有30余个。

按全国煤炭总产量计算,全国采煤机械化程度和综合机械化程度大体只有统配的一半,所占比重很低。

《中国煤炭开发战略研究》表明:今后随着国家经济实力、技术装备、人员素质的提高,机械化水平必将逐步提高。

技术发展的整体趋向是国有重点煤矿跟踪世界发达国家,地方国有煤矿跟踪国有重点煤矿,乡镇煤矿跟踪地方国有煤矿,形成以现代化技术为先导的多层次技术结构。

综采技术是长壁采煤系统、支护、采煤、装载、运输及整体推进等作业全部机械化的生产技术,在近半个世纪的发展历程中,它创造和保持了多项世界记录,是当今世界最先进的开采技术,近几年在新技术革命影响的牵动下,正发生着变革性的进步。

目前全自动化无人采煤工作面的综采技术,是美、德等国科研工作的重要内容。

综采设备是综采技术的核心部分,工作面刮板输送机是关键的综合设备之一。

刮板输送机设计细则模板

刮板输送机设计细则目录1概述 (1)1.1技术现状 (1)1.2刮板输送机的发展趋势 (1)2主要部件的结构和设计要求 (3)2.1机头部 (3)2.1.1机头架 (4)2.1.2链轮 (5)2.1.3减速器 (5)2.1.4盲轴 (7)2.1.5联轴器 (7)2.1.6电动机 (8)2.2机尾部 (9)2.3中部槽及附属部件 (9)2.4刮板链 (11)2.5紧链装置 (13)2.6推移装置 (15)2.7锚固装置 (15)3总体方案的确定 (16)3.1主要技术参数 (16)3.2电动机的选择 (16)3.2.1运输能力计算 (17)按连续运行的计算公式为: (17)3.3总传动比及传动比的分配 (17)3.3.1总传动比的确定 (17)3.3.2传动比的分配 (17)3.4各级传动计算 (18)3.4.1各轴转速计算 (18)3.4.2各轴功率计算 (18)3.4.3各轴扭矩计算 (19)3.5轴的设计及强度校核 (32)3.5.1高速轴Ⅰ轴的设计 (32)3.5.2 Ⅱ轴的设计 (35)3.5.3 Ⅲ轴的设计 (36)3.5.4输出轴的设计 (37)4减速器键、轴承的校核 (39)4.1减速器键的校核 (39)4.1.1 Ⅰ轴键的校核 (39)4.1.2 Ⅱ轴键的校核 (39)4.1.3 Ⅲ轴键的校核 (39)4.1.4 输出轴键的校核 (39)4.2减速器轴承的校核 (40)4.2.1 验算Ⅰ轴轴承寿命 (40)4.2.2 验算Ⅱ轴轴承寿命 (41)4.2.3 验算Ⅲ轴轴承寿命 (41)4.2.4 验算输出轴轴承寿命 (42)5箱体及附件的设计校核 (44)5.1轴的强度校核 (45)5.1.1轴的受力分析 (45)5.2齿轮详细参数 (48)6液力联轴器概述 (49)结论 (50)附录 (51)参考文献 (53)致谢 ................................................. 错误!未定义书签。

矿用刮板输送机设计

题目8:矿用刮板输送机设计矿用刮板输送机设计参数序号1名称规格SGB420/22(30)输送量(t/h)80输送长度(m)80(要选择)链速(m/s)0.88电动机(要选择)型号TDSB-22(30)功率(kw)22(30)转速(rpm)1470电压(v)380刮板机规格(mm)φ14×50(要设计)减速器传动比i22.24(设计)刮板机规格(mm) φ14×50计算出来链轮的节径为256.68,角速度为,转速为66,减速比为22.24目录1 前言 12 方案选定……………………………………………………………………..3 刮板输送机的整体设计计算………………………………………………3.1 任务书要求…………………………………………………………3.2 运输能力……………………………………………………………3.3 运行阻力……………………………………………………………..3.4 电动机功率P3.5 圆环链的选择计算3.6 刮板链的安全系数4 传动系统5 结构设计5.1 驱动装置位置的确定5.2 刮板输送机结构的基本要求5.3 机头部5.4 机尾部5.5 中部槽及附属部件5.6 紧链装置5.7 推移装置5.8 锚固装置6 传动部件及其零件的设计6.1 圆环链链环的结构和规格6.2 圆环链接链环的结构型式6.3 圆环链的性能指标6.4 圆环链链轮的齿形参数和几何计算6.5 链轮连接6.6 圆环链和链轮的啮合特性6.7 圆环链链轮的技术条件6.8 圆环链链轮的几何计算6.9 刮板6.10 刮板的间距6.11刮板与链条的连接7 技术经济分析8 总结致谢参考文献附录1 前言采掘下来的煤或其它有用矿物,只有运出矿井才有使用价值。

因此,运输是煤炭生产过程中非常重要的一部分。

刮板输送机是煤炭装运的第一个环节,因此,刮板输送机的输送能力在很大程度上决定了采煤工作面的生产能力和效率。

然而,井下运输在工作面和巷道中进行,巷道是根据煤层条件,按开采方法的需要,综合各种要求,在煤层或岩石中开凿出的。

刮板输送机的选型计算

刮板输送机的选型计算一、采煤机的生产能力(MG170/410-WD型电牵引采煤机)=60*2.2*0.6*4*1.5=475t/小时。

Q1其中采高2.2m,截深0.6m。

平均牵引速度4m/min,最大7 m/min。

容重取1.5。

根据计算初选SGZ630/264溜子。

设计生产率500t/小时,满足采煤机生产能力。

并且双40批到运输能力时400 t/小时,所以实际生产中要控制割煤机速度。

二、输送机单位长度上货物载重量。

q=A/3.6v=500/3.6*1.2=136kg/m其中v取1.02m/s A=500t/小时三、运行阻力计算已知煤层倾角β=10°工作面长度L=250m,向下运输1、在重段直线段阻力计算Fzh=-(q+q。

)gLsinβ+( qw+q。

w。

) gLcosβ=-(136+52)*10*250*sin10°+(136*0.8+52*0.4)*10*250*cos10°=237463N2、在空载段直线段阻力计算Fk= q。

Lg(sinβ+ w。

cosβ)=52(sin10°+0.4cos10°)*250*10=73784 N3、曲线段的运行阻力(弯曲段的附加阻力可按直线段阻力的10%考虑)F=(Fzh+ Fk)*10%=(237463+73784)*10%=31124N4、牵引力的总阻力F0=k1k2(Fzh+ Fk)=1.1*1.1*(237463+73784)=376608N以上式中:q—输送机单位长度上货载重量取136q。

—刮板链单位长度质量取52w—煤在槽内的运行阻力系数取(0.6-0.8)w。

—刮板链在槽内的运行阻力取(0.3-0.4)k1—刮板链经链轮的运行附加系数取1.1k2—中部溜槽弯曲段的运行阻力附加系数取1.1注:总阻力即为主动链轮的牵引力四、电动机功率的计算1、最大轴功率(满负荷)Pmax= F0 v/1000η=376608*1.02/1000*0.85=451KW式中:v为刮板链速1.02m/s,η为减速机的机械效率0.8-0.92、最小轴功率(空载)Pmin=2k1k2w。

输送机计算公式(螺旋刮板提升)

一 螺旋输送机1 水平螺旋输送机的设计计算螺旋直径的计算:310.277Q D Ck nρψ≥式中:Q--输送量。

1k--螺旋系数。

ρ--物料密度,木粉的密度为0.5g/cm2。

ψ--填充系数。

n--输送机转速。

驱动功率0P 的计算:水平螺旋输送机螺旋功率为克服三种阻力所需功率之和:物料运阻力1P ,输送机空载运行阻力2P 和提升阻力3P 。

1367QLP μ= 220DL P =3367QH P =,式中:功率单位为kW 。

μ为物料运行阻力系数。

L 为输送长度,m 。

Q 为输送量,t/h 。

D 为螺旋直径,m 。

H 为输送高度,m 。

则驱动功率为:()036720Q DLP L H μ=++ 电动机的驱动功率:P P Kη=式中:K--功率备用系数,根据满载起动的要求及电动机的起动能力K 值在1.1~1.4范围内选取。

η--驱动装置总传动效率,对于圆柱齿轮减速器可取η=0.9~0.94。

2 垂直螺旋输送机的设计计算1)输送量的计算()22900z Q v D d ϕμρ=-式中:Q —输送机的输送量,t/h 。

D —螺旋直径,m 。

d —螺旋轴直径,m 。

ρ--物料的堆积密度,t/m3。

z v --物料的垂直输送速度,m/s 。

ϕ--输送机的充填系数,它与水平喂料螺旋的供料压力以及进入垂直输送段后物料的加速过程等因素有关,推荐ϕ=0.4~0.7。

2)临界转速及垂直输送速度计算 螺旋的临界转速由下式计算:()30k s tgn tg R αϕπμ=+ 式中:k n --螺旋的临界转速,r/min 。

R —螺旋半径,m 。

α--螺旋外缘处升角,°;推荐α=12°~18°。

s ϕ--物料与螺旋面的摩擦角,°。

t μ--物料与输送管内壁的摩擦系数。

g —重力加速度。

与临界转速相对应的螺旋外缘的临界线速度:()k s tgRv tg αϕμ=+物料的垂直输送速度为()()()()2411111211s s z k s C C tg C tg v v C tg αϕαϕαϕ+++++=++式中:1C --待定系数。

浅析刮板输送机的设计

1 按 牵 引链 结 构 分 : 式 套 筒 链 、 拆 模 锻 链 、 接 圆环 链 。 . 5 片 可 焊

2 组成 结构 以及 主 要 构 件

使 用 要 求 的最 大 输 送量 , /: m3 h

42 链 速 的 选择 .

刮 板 输 送 机 链 速 选 择 原 则 为 : 般 物 料 选 02 s 粮 食 类 可 选 一 . m/ , 的 , 由机 头 、 间部 和 机 尾 部 等 三 个 部 分 组 成 。 它 中 此外 , 有 供 推 移 输 03 m/, 还 .2 s 耐磨 型选 00 m/ , . 5 s 当物 料 容 重 大 , 料 状 粉 状 物 料 含 水 率 细 送 机 用 的液 压 千 斤顶 装 置 和 紧 链 时 用 的 紧链 器 等 附属 部 件 。 机头 部 高 易粘 结 时 , 易浮 链 , 型 时型 号 可 适 当 放 大 , 机 不 宜过 长 。 容 选 单 为可 由机头架、 电动 机 、 力 耦 合 器 、 速 器 及 链 轮 等 件 组 成 。 液 减 中部 由过 渡 靠运 行 , 在 料仓 下 用 闸 门或 给 料机 控制 均 匀加 料 , 仓 卸 料 溜 角 一 应 料 槽、 中部 槽 、 条和 刮 板 等 件 组 成 。 尾 部 是 供 刮 板 链 返 回 的 装 置。 链 机 重 般 为 5 5~6 。 。 O 型 刮板 输送 机 的机 尾 与机 头 一 样 , 也设 有 动 力 传 动 装 置 , 安 设 的 位 从

QO — 计 算输 送 量 , / : — m3 h

B — 机槽宽度, : — m H —承载机槽高度 , ; — m v — 刮 板 链 条 的速 度 , s — m/ :

13 按 刮 板 链 的 数 目和 布 置 方式 分 : 单 链 、 双 链 、 双 链 、 . 中 边 中 三

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2); A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m );α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m ); C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

如图4-2所示。

图4-2 刮板输送机水平弯曲段示意图4.2.1弯曲段曲率半径R 的计算弯曲段曲率半径R :sin 2a l R '=(4-3)式中 R ——弯曲段曲率半径(m ); α'——相邻溜槽间的偏转角度(˚); l 0——每节溜槽长度(m )。

65.2823sin25.1=︒⨯=R (m)4.2.2弯曲段长度L w 的计算弯曲段长度L w :24a aR L w -= (4-4)式中 L w ——弯曲段长度(m );a ——刮板输送机一次推移步距(m )。

27.86.065.286.042=-⨯⨯=w L (m )实用中要确保刮板输送机弯曲段长度不小于L w =8.27m 的计算值。

4.2.3弯曲段对应的中心角α0的计算弯曲段对应的中心角0α:2202arcsinaL a w+=α (4-5)式中 0α——弯曲段对应的中心角,一般用弧度表示(rad )。

145.030.86.027.86.0arcsin2220=︒=+⨯=α(rad )4.2.4弯曲段的溜槽数N 的计算弯曲段的溜槽数N :2l R N α⋅=(4-6) 式中 N ——弯曲段所需溜槽数量,输送机整体推移时0l L N =; a 0——弯曲段对应的中心角(rad )。

54.55.1145.065.282=⨯⨯=N4.3刮板输送机运行阻力的计算4.3.1刮板输送机每米长度物料质量q 的计算刮板输送机每米长度物料质量q :vQ q e6.3=(kg/m) (4-7) 式中 Q e ——刮板输送机输送量(t/h)。

8.10604.16.3400=⨯=q (kg/m )4.3.2刮板链条每米长度质量q 0的计算刮板链条每米长度质量,与链条直径、刮板链条形式及溜槽宽度等因素有关,其数值如表4-1所示。

由表4-1查得0.400=q (kg/m )4.3.3刮板输送机有载分支的基本运行阻力W zh 的计算图4-3 刮板输送机运行阻力计算图刮板输送机有载分支的基本运行阻力W zh :ββωωsin )(cos )(00⋅⋅⋅+±⋅⋅'⋅+⋅=g L q q g L q q W zh (N ) (4-8)式中 W zh ——刮板输送机有载分支基本运行阻力(N ); L ——刮板输送机设计长度(m ); g ——重力加速度,取g=10m/s 2; β——刮板输送机倾角(˚);q ——刮板输送机每米长度物料的质量(kg ); q 0——刮板链条每米长度的质量(kg ); ω——物料在溜槽中移动的阻力系数;ω'——刮板链条在有载分支溜槽中移动时的阻力系数; “±”——根据刮板链条向上运输时取“+”号;反之取“-”号。

128.1kN100N 1280sin 10160)0.408.106( 0cos 10160)4.00.406.08.106(==︒⨯⨯⨯++︒⨯⨯⨯⨯+⨯=zh W4.3.4刮板输送机无载分支的基本运行阻力W K 的计算刮板输送机无载分支的基本运行阻力W K :)sin cos (0ββω ''=Lg q W K (N ) (4-9)式中 ω˝——刮板链条在无载分支溜槽中移动时的阻力系数;W K ——刮板输送机无载分支基本运行阻力(N )。

25.6kN N 25600)0sin 0cos 4.0(101600.40==︒-︒⨯⨯⨯⨯=K W4.3.5刮板输送机弯曲时有载分支运行阻力zhW '和无载分支运行阻力KW '的计算 刮板输送机弯曲时有载分支运行阻力zhW '和无载分支运行阻力K W ' :zh zhW k W 1='(kN ) (4-10) K KW k W 1='(kN ) (4-11) 式中 k 1——刮板输送机弯曲运行时附加阻力系数。

9.1401.1281.1=⨯='zhW (kN) 2.286.251.1=⨯='KW (kN) 4.3.6刮板输送机运行总阻力W 的计算刮板输送机运行总阻力W :)(21.1)(2K zh K zhW W W W k W +='+'=(kN ) (4-12) 式中 k 2——刮板链条绕上头部、尾部链轮回转时的附加阻力系数。

0.186)6.251.128(21.1=+⨯=W (kN )4.4刮板输送机链条张力和牵引力的计算4.4.1计算各特殊点的张力1.确定给定条件中最小张力点张力S min如图5-3比较1点和3点张力S 1和S 3:K KW S W S S 1.1112+='+= (4-13) 又设机头、机尾所需功率相同,负荷均匀,每个链轮克服阻力为总阻力W的一半,即)(605.02)(21.1232K zh K zh W W W W W S S +=+==- (4-14) 解式(4-13)和(4-14)可得:83.646.25495.01.128605.0495.0605.031=⨯-⨯=-=-K zh W W S S因为083.6431>=-S S 所以S 1>S 3 S 3=S min图4-4 链条张紧力计算示意图2.用逐点计算法计算链条各点张力 图4-4中,3min 3==S S kN9.1431.1281.131.1334=⨯+=+='+=zh zhW S W S S kN 9.502)6.251.128(21.19.1432)(21.12441=+⨯-=+-=-=K zh W W S W S S kN 7.226.251.19.501.1112=⨯+=+='+=K KW S W S S kN 4.4.2刮板输送机两端链轮总牵引力刮板输送机两端链轮总牵引力F :21F F F += (4-15)其中 )(0.0514141S SS S F ++-= (4-16) )(05.032322S S S S F ++-= (4-17)式中 F ——刮板输送机两端链轮总牵引力(kN );F 1——头部链轮的牵引力(kN ); F 2——尾部链轮的牵引力(kN )。

7.102)9.509.143(05.09.509.1431=+⨯+-=F (kN )0.21)37.22(05.037.222=+⨯+-=F (kN )7.1230.217.102=+=F (kN )4.5刮板输送机电机功率的计算4.5.1刮板输送机满载运行时,电机功率P 的计算刮板输送机满载运行时,电机功率P :ηvF k P ⋅⋅=(kW ) (4-18)式中 k ——刮板输送机电机功率备用系数; F ——刮板输送机链轮总牵引力(kN ); η——刮板输送机传动效率。

2.1579.004.17.1231.1=⨯⨯=P (kW )4.5.2单向割煤采煤工作面刮板输送机电机功率P s 的计算采煤机下放时,刮板输送机空载运行(q =0)的电机最小功率P min :ηβω1000cos 21.10minvLg q P '⨯=(kW ) (4-19) 1.659.0100004.10cos 4.0101600.4021.1min =⨯⨯︒⨯⨯⨯⨯⨯⨯=P (kW )单向割煤工作面采煤机割煤时,刮板输送机电机最大功率为P max 用式(4-18)计算,即P max =P 。

刮板输送机电机的等值功率P d 和设备功率P s :2min min max 2max 6.0P P P P P d ++=(kW ) (4-20)d s P P 2.1=(kW ) (4-21)式中 P max ——刮板输送机满载运行时电机最大功率;P min ——刮板输送机空载运行时电机最小功率。

8.1181.651.652.1572.1576.022=+⨯+⨯=d P (kW )6.1428.1182.1=⨯=s P (kW )刮板输送机配用电机总功率P z =180kW>P s =142.6kW所以,电机可用。

4.6链条预张力和紧链力的计算4.6.1链条预张力由定义可知,链条预张力引起链条的弹性伸长量∆L y 应等于链条在额定负载下的弹性伸长量∆L ,即∆L y =∆L 。

由虎克定律和上述张力代入该等式,可得)(414321S S S S T +++=(kN ) (4-22)式中 T ——链条预张力(kN )。

1.55)9.14337.229.50(41=+++⨯=T (kN )4.6.2链条紧链力链条紧链力:F W T T K '++=1(kN ) (4-23)式中 T ——刮板输送机链条预张力(kN ); W K ——紧链时底链移动阻力(kN );F'——接链时链条松弛量(0.5~0.6t )需要的附加牵引力(kN ),按下式计算:30104⨯='LpEA F (kN ) (4-24) 式中 E ——刮板链条的弹性模量,取E =206×109(N/m 2); A 0——链条横断面积(m 2); p ——圆环链条链环的节距; L ——刮板输送机设计长度(m )。