刮板输送机设计计算及选型

刮板输送机选型设计论文 机电专业

1 概述煤矿井下运输机械工作任务繁重,工作条件恶劣[1]。

刮板输送机是一种重要的矿山运输机械。

由于它结构简单、使用寿命长,运转可靠性高、节能高效、输送距离长、密封性能好且维修方便,在冶金、建材、化工、火电、矿山等行业里得到广泛使用。

本文对刮板输送机进行选型设计,主要有以下几方面:1、介绍了刮板输送机的工作原理和基本结构构成。

2、介绍了刮板输送机的使用范围和主要类型。

3、介绍了刮板输送机的详细选型计算设计(包括刮板输送机的机头、机尾、中间部),并进行强度验算,符合要求。

1.1刮板输送机的工作原理和基本结构组成刮板输送机是一种有挠性牵引机构的连续运输机械[2]。

溜槽是煤炭的承载机构,其牵引推运机构是绕过机头链轮和机尾链轮(或滚筒)而进行循环运动的无极闭合的刮板链。

起动电动机,经液力联轴器、减速器传动链轮而驱动刮板链连续运转,将装在溜槽中的煤炭推运到机头处卸载转运。

各种类型的刮板输送机的组成部件的型式和布置方式不完全相同,但主要结构和基本组成部件是相同的。

刮板输送机一般是由机头部、机身部和机尾部三部分组成,主要功能如下:1、机头部:由机头架和安装其上的链轮组件、联轴器、减速箱和电动机组成。

2、机尾部:机尾架、链轮组件、联轴器、减速箱、电动机。

3、机身部:中部槽、刮板链、铲煤板、挡煤板。

4、辅助装置:主要包括紧链装置、推移装置、和锚固定装置。

1.2刮板输送机的使用范围和主要类型刮板输送机适用于煤层倾角不超过25°的采煤工作面,但对于间作采煤机轨道与机组配合工作的刮板输送机,适用的煤层角度一般不超过10°。

煤层倾角大时,要采用防滑措施。

目前,采煤工作面多使用可弯曲刮板输送机,以适应机械化、综合机械化采煤的需要,与相应的采煤机、金属支架或自移式液压支架配套使用。

刮板输送机的电动机功率从7.5KW-1000KW输送能力从30t/h-3000t/h之间,常用的分类方式有以下几种[3]:(1)按牵引的条数和布置方式,可分为单中链、边双联和中双链及三链型刮板输送机。

刮板输送机设计计算及选型讲解

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

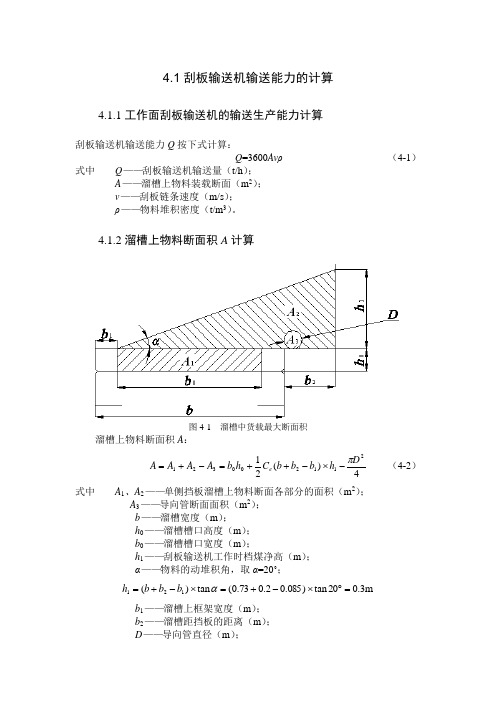

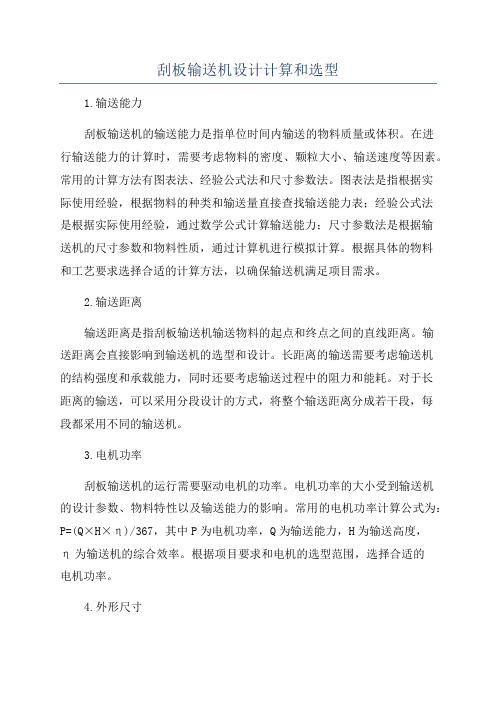

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

刮板输送机毕业设计及毕业论文

刮板输送机毕业设计及毕业论文目录1概述--------------------------------------------- 1 1.1刮板输送机的工作原理与基本结构组成----------------------2 1.2刮板输送机的使用范围和主要类型、系列-------------------- 2 1.3刮板输送机的发展---------------------------------------- 3 1.4刮板输送机的主要特点------------------------------------ 4 2刮板输送机的选型设计计算-------------------------- 4 2.1设计原始参数和要求-------------------------------------- 6 2.2运输生产能力计算---------------------------------------- 7 2.3最大铺设长度------------------------------------------- 9 3刮板输送机机头部和机尾部的设计--------------------10 3.1机头部和机尾部结构组成及功能分析----------------------- 11 3.2减速器------------------------------------------------- 12 3.3链轮的几何尺寸及齿形计算------------------------------- 14 3.4机头架和机尾架----------------------------------------- 17 3.5紧链装置----------------------------------------------- 18 4减速器的设计计算----------------------------------194•1 三级齿轮减速器的优化设计-------------------------------19 4•2机械传动装置的传动方案的设计--------------------------- 20 4•3计算传动装置的运动、动力参数----------------------------21 4•4锥齿轮的设计、校核--------------------------------------23 4•5斜齿轮的设计、校核--------------------------------------29 4•6轴的结构设计、校核--------------------------------------34 4•7减速器的箱体结构形式及尺寸----------------------------- 37 5刮板输送机机身部的设计计算------------------------39 5•1溜槽的结构及受力分析----------------------------------- 39 5.2溜槽联接结构的分析------------------------------------- 40 5.3圆环链的结构特点分析及强度校核------------------------- 41 6液力耦合器的选型设计----------------------------- 43 7 技术经济分析------------------------------------- 45 8刮板输送机的安装、运转--------------------------- 45 9刮板输送机的日常维护----------------------------- 47 参考文献------------------------------------------ 48 致谢-------------------------------------------49 附录-------------------------------------------501概述刮板输送机是一种用刮板链牵引,在槽内运输运输散料的输送机。

刮板输送机的选型计算

刮板输送机的选型计算一、采煤机的生产能力(MG170/410-WD型电牵引采煤机)=60*2.2*0.6*4*1.5=475t/小时。

Q1其中采高2.2m,截深0.6m。

平均牵引速度4m/min,最大7 m/min。

容重取1.5。

根据计算初选SGZ630/264溜子。

设计生产率500t/小时,满足采煤机生产能力。

并且双40批到运输能力时400 t/小时,所以实际生产中要控制割煤机速度。

二、输送机单位长度上货物载重量。

q=A/3.6v=500/3.6*1.2=136kg/m其中v取1.02m/s A=500t/小时三、运行阻力计算已知煤层倾角β=10°工作面长度L=250m,向下运输1、在重段直线段阻力计算Fzh=-(q+q。

)gLsinβ+( qw+q。

w。

) gLcosβ=-(136+52)*10*250*sin10°+(136*0.8+52*0.4)*10*250*cos10°=237463N2、在空载段直线段阻力计算Fk= q。

Lg(sinβ+ w。

cosβ)=52(sin10°+0.4cos10°)*250*10=73784 N3、曲线段的运行阻力(弯曲段的附加阻力可按直线段阻力的10%考虑)F=(Fzh+ Fk)*10%=(237463+73784)*10%=31124N4、牵引力的总阻力F0=k1k2(Fzh+ Fk)=1.1*1.1*(237463+73784)=376608N以上式中:q—输送机单位长度上货载重量取136q。

—刮板链单位长度质量取52w—煤在槽内的运行阻力系数取(0.6-0.8)w。

—刮板链在槽内的运行阻力取(0.3-0.4)k1—刮板链经链轮的运行附加系数取1.1k2—中部溜槽弯曲段的运行阻力附加系数取1.1注:总阻力即为主动链轮的牵引力四、电动机功率的计算1、最大轴功率(满负荷)Pmax= F0 v/1000η=376608*1.02/1000*0.85=451KW式中:v为刮板链速1.02m/s,η为减速机的机械效率0.8-0.92、最小轴功率(空载)Pmin=2k1k2w。

刮板输送机设计计算和选型

刮板输送机设计计算和选型1.输送能力刮板输送机的输送能力是指单位时间内输送的物料质量或体积。

在进行输送能力的计算时,需要考虑物料的密度、颗粒大小、输送速度等因素。

常用的计算方法有图表法、经验公式法和尺寸参数法。

图表法是指根据实际使用经验,根据物料的种类和输送量直接查找输送能力表;经验公式法是根据实际使用经验,通过数学公式计算输送能力;尺寸参数法是根据输送机的尺寸参数和物料性质,通过计算机进行模拟计算。

根据具体的物料和工艺要求选择合适的计算方法,以确保输送机满足项目需求。

2.输送距离输送距离是指刮板输送机输送物料的起点和终点之间的直线距离。

输送距离会直接影响到输送机的选型和设计。

长距离的输送需要考虑输送机的结构强度和承载能力,同时还要考虑输送过程中的阻力和能耗。

对于长距离的输送,可以采用分段设计的方式,将整个输送距离分成若干段,每段都采用不同的输送机。

3.电机功率刮板输送机的运行需要驱动电机的功率。

电机功率的大小受到输送机的设计参数、物料特性以及输送能力的影响。

常用的电机功率计算公式为:P=(Q×H×η)/367,其中P为电机功率,Q为输送能力,H为输送高度,η为输送机的综合效率。

根据项目要求和电机的选型范围,选择合适的电机功率。

4.外形尺寸刮板输送机的外形尺寸直接影响到安装和使用的方便性。

在设计计算中,需要考虑输送机的总长度、宽度和高度。

通常,选择合适的尺寸需要结合现场的空间条件和使用要求。

同时,还需要考虑输送机的组装和维护的方便性,尽量减少零部件的数量和重量。

在选型时,还需要考虑刮板输送机的供应商和制造商的资质和信誉。

成熟的制造商通常具有丰富的经验和完善的售后服务,能够提供合适的选型和技术支持。

总之,刮板输送机的设计计算和选型需要考虑输送能力、输送距离、电机功率和外形尺寸等因素,同时需要结合具体的物料特性和实际使用条件进行综合考虑,才能选择合适的设备。

刮板输送机设计计算

第四章 刮板输送机设计计算4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m ); C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

刮板输送机的选型计算

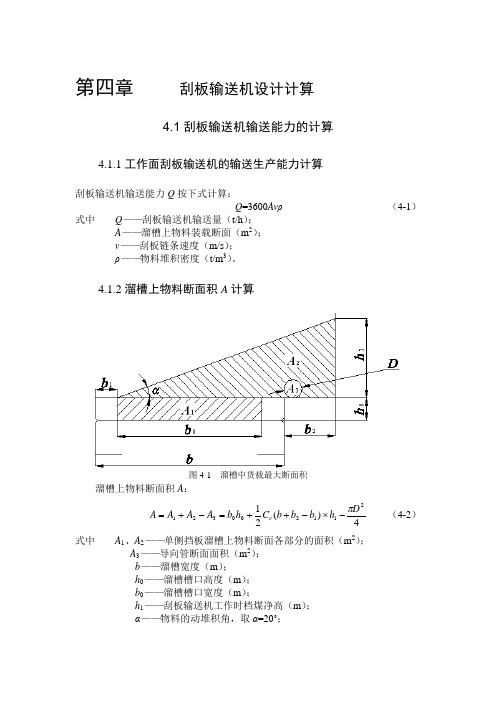

刮板输送机的选型计算一、输送能力及溜槽断面的校核1、刮板输送机输送能力,按连续运行方式进行计算,其公式为Q=3600FФrv(t/h)式中F=货载最大横断面积,m2F=F1+F2F1=b×h=0.9×0.129=0.1161㎡b=0.45×0.577=0.26㎡F2=tg2F=0.1161+0.26=0.3761㎡P—货载在溜槽中的动堆积角,对原煤p=20º~30ºФ—货载的装满系数,Ф=0.65~0.9r--货载的散集容重,t/m3,对原煤r=0.85~1.0t/ m3v—刮板输送机链速,m/sQ=3600×0.3761×0.85×0.9×1.3=1346.5t/h2、刮板输送与采煤机配套使用时,输送机的输送能力Q不得小于采煤机的生产能力Qc,即Q≥Qc=60B•Hv′vc(t/h)式中B—采煤机截深,mH—采煤机采高,mv′--原煤容重,t/ m3,一般v′=1.2~1.5t/ m3vc—采煤机牵引速度,m/min3、当给定输送机生产能力Q,验算溜槽最大货载断面时,按下式计算 F=υ'Φr 3600Q (m2)(5-1-4) 式中v ′--输送机对采煤机的相对速度,按下式计算 v ′=v ±60vc (m/s) 式中±号选取原则是:当刮板链与采煤机运动方向相反时取“+”号,相同时取“-”号二、电动机功率的校核输送机电动机功率的大小要根据工作面倾角、输送机铺设长度和输送量的大小等具体条件决定,其关系式为:N 0=()[]ηυβωββω1000L cos 2q sin cos q K K K 021'+±⋅⋅(KW) 式中q —货载每米重力,N/m ,按下式计算 q=υ3.6g Q ⋅(N/m) q 0—刮板链每米重力,N/mQ —输送量t/hK —电动机功率备用系数,K=1.15~1.2K 1—刮板链绕过两端链轮时的附加系数,K 1=1.1K 2—输送机水平弯曲时附加阻力系数,K 2=1.1L —刮板输送机铺设长度,mV —链速,m/sω—货载在溜槽中运行阻力系数ω′--刮板链在溜槽中运行阻力系数运行阻力系数与输送机的结构、货载在溜槽中的断面、货载性质、块度、湿度、卸载方式、底板情况、溜槽铺设质量、链速以及底链回煤情况等多种因素有关,一般要根据具体情况通过试验测定。

刮板输送机的选型简易计算

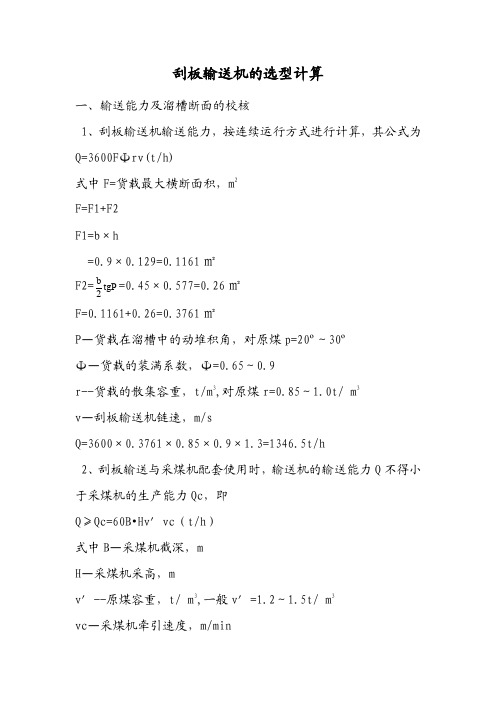

刮板输送机的选型简易计算一.采煤机的生产能力(MG250/600-WDI型电牵引采煤机) Q1=60.h.b.V1.ρ式中:h-煤层厚度mb- 机组滚筒截深mV1- 机组平均牵引速度m/minρ- 煤的密度 1.42t/m3Q1=60×2.8×0.63×4×1.42=601 t/h根据计算的结果.初选一台输送能力等于或大于实际生产能力的刮板输送机.二.刮板输送机自身运输能力计算刮板输送机中部槽物料堆积断面如下图所示:初步选定SGZ764/400型输送机,出厂长度160m,链速1.1m/s,输送能力800t/h,Q2=3.6.q.v.ψ=3.6.A. γ.V. ψ式中:q- 输送机单位长度上的货载质量Kg/mV- 刮板链运行速度m/sA-运行物料断面积m2(0.13-0.16)γ-物料的散碎密度Kg/m3(830-1000)ψ-装满系数(0.75-0.9)Q2=3.6×0.15×1000×1.1×0.9=534 t/h其中q也可简化计算:q===151 kg/m输送能力满足要求应Q1<Q2,如满足运输地点的设计生产率,但不满足采煤机的生产能力,应降低采煤机的牵引速度控制产出量。

三.运行阻力计算(1)在重段直线段阻力计算F zh=qLg(wcosβ±sinβ)+q O Lg(w1cosβ±sinβ) N或F Zh=(qw+q1w1)Lgcosβ±(q+q1)LgsinβF Zh=150×175×10×(0.8×cos4o-sin4o)+52×175×10×(0.4×cos4o-sin4o)=191177+29963=221140 N(2). 在空段直线段阻力计算F k=q0Lg(w1cosβ(-或+)sinβ) NF K=52×175×10×(0.4×cos4o+sin4o)=42659 N式中正负号的使用:当刮板链在该段的运行方向是倾斜向上时取“+”号.倾斜向下时.取“-”号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2); A 3——导向管断面面积(m 2);b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m ); C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

如图4-2所示。

图4-2 刮板输送机水平弯曲段示意图4.2.1弯曲段曲率半径R 的计算弯曲段曲率半径R :2sin 2a l R '= (4-3) 式中 R ——弯曲段曲率半径(m ); α'——相邻溜槽间的偏转角度(˚); l 0——每节溜槽长度(m )。

65.2823sin25.1=︒⨯=R (m)4.2.2弯曲段长度L w 的计算弯曲段长度L w :24a aR L w -= (4-4)式中 L w ——弯曲段长度(m );a ——刮板输送机一次推移步距(m )。

27.86.065.286.042=-⨯⨯=w L (m )实用中要确保刮板输送机弯曲段长度不小于L w =8.27m 的计算值。

4.2.3弯曲段对应的中心角α0的计算弯曲段对应的中心角0α:2202arcsinaL a w+=α (4-5)式中 0α——弯曲段对应的中心角,一般用弧度表示(rad )。

145.030.86.027.86.0arcsin2220=︒=+⨯=α(rad )4.2.4弯曲段的溜槽数N 的计算弯曲段的溜槽数N :2l R N α⋅=(4-6) 式中 N ——弯曲段所需溜槽数量,输送机整体推移时0l L N =; a 0——弯曲段对应的中心角(rad )。

54.55.1145.065.282=⨯⨯=N4.3刮板输送机运行阻力的计算4.3.1刮板输送机每米长度物料质量q 的计算刮板输送机每米长度物料质量q :vQ q e6.3=(kg/m) (4-7) 式中 Q e ——刮板输送机输送量(t/h)。

8.10604.16.3400=⨯=q (kg/m )4.3.2刮板链条每米长度质量q 0的计算刮板链条每米长度质量,与链条直径、刮板链条形式及溜槽宽度等因素有关,其数值如表4-1所示。

表4-1 刮板链条每米长度质量q 0880 — 78.0 71.0 34960—90.080.01000—98.082.0由表4-1查得0.400=q (kg/m )4.3.3刮板输送机有载分支的基本运行阻力W zh 的计算图4-3 刮板输送机运行阻力计算图刮板输送机有载分支的基本运行阻力W zh :ββωωsin )(cos )(00⋅⋅⋅+±⋅⋅'⋅+⋅=g L q q g L q q W zh (N ) (4-8)式中 W zh ——刮板输送机有载分支基本运行阻力(N ); L ——刮板输送机设计长度(m ); g ——重力加速度,取g=10m/s 2; β——刮板输送机倾角(˚);q ——刮板输送机每米长度物料的质量(kg ); q 0——刮板链条每米长度的质量(kg ); ω——物料在溜槽中移动的阻力系数;ω'——刮板链条在有载分支溜槽中移动时的阻力系数;“±”——根据刮板链条向上运输时取“+”号;反之取“-”号。

128.1kN100N 1280sin 10160)0.408.106( 0cos 10160)4.00.406.08.106(==︒⨯⨯⨯++︒⨯⨯⨯⨯+⨯=zh W4.3.4刮板输送机无载分支的基本运行阻力W K 的计算刮板输送机无载分支的基本运行阻力W K :)sin cos (0ββωμ''=Lg q W K (N ) (4-9)式中 ω˝——刮板链条在无载分支溜槽中移动时的阻力系数; W K ——刮板输送机无载分支基本运行阻力(N )。

25.6kN N 25600)0sin 0cos 4.0(101600.40==︒-︒⨯⨯⨯⨯=K W 4.3.5刮板输送机弯曲时有载分支运行阻力zhW '和无载分支运行阻力KW '的计算 刮板输送机弯曲时有载分支运行阻力zhW '和无载分支运行阻力K W ' : zh zhW k W 1='(kN ) (4-10) K KW k W 1='(kN ) (4-11) 式中 k 1——刮板输送机弯曲运行时附加阻力系数。

9.1401.1281.1=⨯='zhW (kN) 2.286.251.1=⨯='KW (kN) 4.3.6刮板输送机运行总阻力W 的计算刮板输送机运行总阻力W :)(21.1)(2K zh K zhW W W W k W +='+'=(kN ) (4-12) 式中 k 2——刮板链条绕上头部、尾部链轮回转时的附加阻力系数。

0.186)6.251.128(21.1=+⨯=W (kN )4.4刮板输送机链条张力和牵引力的计算4.4.1计算各特殊点的张力1.确定给定条件中最小张力点张力S min 如图5-3比较1点和3点张力S 1和S 3:K KW S W S S 1.1112+='+= (4-13) 又设机头、机尾所需功率相同,负荷均匀,每个链轮克服阻力为总阻力W 的一半,即)(605.02)(21.1232K zh K zh W W W W W S S +=+==- (4-14) 解式(4-13)和(4-14)可得:83.646.25495.01.128605.0495.0605.031=⨯-⨯=-=-K zh W W S S因为083.6431>=-S S 所以S 1>S 3 S 3=S min图4-4 链条张紧力计算示意图2.用逐点计算法计算链条各点张力 图4-4中,3min 3==S S kN9.1431.1281.131.1334=⨯+=+='+=zh zhW S W S S kN 9.502)6.251.128(21.19.1432)(21.12441=+⨯-=+-=-=K zh W W S W S S kN 7.226.251.19.501.1112=⨯+=+='+=K KW S W S S kN 4.4.2刮板输送机两端链轮总牵引力刮板输送机两端链轮总牵引力F :21F F F += (4-15)其中 )(0.0514141S S S S F ++-= (4-16))(05.032322S S S S F ++-= (4-17)式中 F ——刮板输送机两端链轮总牵引力(kN ); F 1——头部链轮的牵引力(kN ); F 2——尾部链轮的牵引力(kN )。

7.102)9.509.143(05.09.509.1431=+⨯+-=F (kN )0.21)37.22(05.037.222=+⨯+-=F (kN )7.1230.217.102=+=F (kN )4.5刮板输送机电机功率的计算4.5.1刮板输送机满载运行时,电机功率P 的计算刮板输送机满载运行时,电机功率P :ηvF k P ⋅⋅=(kW ) (4-18)式中 k ——刮板输送机电机功率备用系数; F ——刮板输送机链轮总牵引力(kN ); η——刮板输送机传动效率。

2.1579.004.17.1231.1=⨯⨯=P (kW )4.5.2单向割煤采煤工作面刮板输送机电机功率P s 的计算采煤机下放时,刮板输送机空载运行(q =0)的电机最小功率P min :ηβω1000cos 21.10minv Lg q P '⨯=(kW ) (4-19)1.659.0100004.10cos 4.0101600.4021.1min =⨯⨯︒⨯⨯⨯⨯⨯⨯=P (kW )单向割煤工作面采煤机割煤时,刮板输送机电机最大功率为P max 用式(4-18)计算,即P max =P 。

刮板输送机电机的等值功率P d 和设备功率P s :2min min max 2max 6.0P P P P P d ++=(kW ) (4-20)d s P P 2.1=(kW ) (4-21)式中 P max ——刮板输送机满载运行时电机最大功率; P min ——刮板输送机空载运行时电机最小功率。

8.1181.651.652.1572.1576.022=+⨯+⨯=d P (kW )6.1428.1182.1=⨯=s P (kW )刮板输送机配用电机总功率P z =180kW>P s =142.6kW所以,电机可用。

4.6链条预张力和紧链力的计算4.6.1链条预张力由定义可知,链条预张力引起链条的弹性伸长量∆L y 应等于链条在额定负载下的弹性伸长量∆L ,即∆L y =∆L 。

由虎克定律和上述张力代入该等式,可得)(414321S S S S T +++=(kN ) (4-22) 式中 T ——链条预张力(kN )。

1.55)9.14337.229.50(41=+++⨯=T (kN ) 4.6.2链条紧链力链条紧链力:F W T T K '++=1(kN ) (4-23)式中 T ——刮板输送机链条预张力(kN );W K ——紧链时底链移动阻力(kN );F'——接链时链条松弛量(0.5~0.6t )需要的附加牵引力(kN ),按下式计算:30104⨯='Lp EA F (kN ) (4-24)式中 E ——刮板链条的弹性模量,取E =206×109(N/m 2);A 0——链条横断面积(m 2);p ——圆环链条链环的节距;L ——刮板输送机设计长度(m )。