发动机结构振动及噪声预测

最新发动机噪声分析附

发动机噪声分析附燃油发动机噪声分析摘要:通过对燃油发动机的结构噪声产生原理、隔声机理及其气动噪声发生和处理三方面的分析,掌握普通燃油发动机运行过程中的噪声发生机理,理清发动机各物理量对其噪声产生的影响,为其隔声降噪处理寻找理论依据。

前言:众所周知,燃油发动机在推动当今世界工业发展中扮演了不可或缺的角色,发动机是一项高技术含量的技术产品。

依靠燃油燃烧爆炸产生动力,推动曲柄滑块机构的滑动活塞,进而将其直线运动转换为曲轴的回转运动,为负载机械提供动力。

但是,技术中总会有新的难题出现,发动机的噪声就是其中一项日趋重要的技术问题。

图1 发动机结构简图一、发动机的结构噪声燃油发动机在运转过程中,由于曲柄滑块机构一定会从原理上产生交变的载荷,从而使发动机部件(如曲轴组件、曲轴箱组件等)产生振动,最终由各连接部件将振动传递到发动机表面成为噪声辐射到空气中;此外,还有燃烧室的爆炸也使得结构产生振动。

实际的发动机由于结构振动产生的噪声是相当复杂的。

但是,万变不离其宗,既然是结构振动产生的噪声,就从结构振动入手,分析振动是怎么转化为噪声的?下面就这个问题做出分析。

由于结构千变万化,很难对特定结构做出准确的分析,但是复杂的结构都可以看成是由杆、梁、板、体等基本元素组成的,所以为了分析简洁清晰,就以板结构作为分析对象,进行讨论。

平板的振动也有多种(横向剪切、纵向伸长),这里讨论最普遍的平板的弯曲振动。

1.无限平板振动弯曲波声辐射效率依据L.CREMER和 M. HECKL在《Structure-borne Sound》中的理论,假设存在一无限大的均匀平板,那么该平板在弯曲振动时就存在连续频率的模态。

其在弯曲振动波见图2。

图2 无限平板的弯曲振动波平板,振速为«Skip中心线由结构振动产生的辐射声音和其振动之间必然存在密切的耦合关系,不同的振动辐射不同的声音,所以定义声辐射效率«Skip Record If...»,式中«Skip Record If...»为辐射到空气中的总的声功率,«Skip Record If...»为空气密度,«Skip Record If...»为空气中声音传播速度,«Skip Record If...»为振动体的振动表面积,«Skip Record If...»为振动体表面振动速度的均方根,即有效值。

LMS发动机与车内振动噪声仿真分析方案

LMS b Acoustics发动机与车内振动噪声仿真分析技术方案LMS国际公司北京代表处致:潍柴动力股份有限公司对于发动机制造商来说,如何准确的预测发动机的辐射噪声,一直以来都是一个非常关键的技术问题。

如果具备了噪声预测技术,就可以有效地降低发动机开发的成本,缩短开发周期,并且可以有效的保证发动机的辐射噪声水平。

发动机辐射噪声很长时间以来都是LMS关注的一个焦点。

LMS已开发了很多专用技术,比如网格粗糙化和声学传递向量(A TVs),改进了分析结果的品质,并且加快了分析过程。

LMS b 数字发动机声学的激励力可以用LMS b Motion 进行多体动力学仿真分析得到,也可以从外部程序的仿真计算得出,还能从试验测量数据中获取。

利用多体动力学载荷数据和结构模型,可以对多工况下的结构表面振动进行评估,进而预测结构的辐射噪声。

发动机结构辐射噪声预测的整个过程被模块化地分为几个阶段,在每个阶段里客户都可以对发动机的设计进行评估或改进,从而有效的控制发动机的辐射噪声水平。

结合贵单位的技术需求,我们提供一套“发动机声学仿真分析技术方案”,请您们审阅。

目录1.前言 (4)2.方案综述 (4)2.1.LMS声学解决方案概述 (4)2.2.LMS发动机噪声解决方案的独特性 (5)3.系统功能与组成 (6)3.1.耦合声学边界元Coupled Harmonic BEM (7)3.2.声学有限元Harmonic Acoustic FEM (8)3.3.耦合声学有限元Coupled Harmonic FEM ..................................... 错误!未定义书签。

3.4.声学无限元Acoustic I-FEM........................................................... 错误!未定义书签。

3.5.传递损失Transmission Loss ........................................................... 错误!未定义书签。

航空发动机噪音与振动控制的研究与应用

航空发动机噪音与振动控制的研究与应用航空发动机是航空器的核心部件之一,发动机噪音和振动对飞机的运行安全和舒适度有很大影响。

因此,航空发动机噪音与振动控制的研究和应用一直是航空领域中的一个重要课题。

一、噪音和振动的产生原因航空发动机噪音和振动的产生原因主要有以下几个方面:1.气动噪音气动噪音是发动机高速旋转产生的空气随着转速高速搅动而产生的噪音。

气流在旋转部件的表面逐渐加速并形成高速气流,在某些结构上形成大量湍流,湍流的形成产生了频繁的气音振动。

2.机械噪音机械噪音是由于发动机旋转部件的非理想运动状态引起的,例如齿轮、轴承、活塞、连杆等零部件的摩擦和冲击。

由于工作条件的不同,这些零部件的振动和声音会发生变化,导致机械噪音的产生。

3.排气噪音排气噪音是由于发动机排出气体的高速流动,产生的类似于口哨声的噪音。

二、控制噪音和振动的方法为了控制航空发动机的噪音和振动,科学家们采取了以下几种方法:1.使用声学包采用声学包将整个发动机包裹起来,可以有效地减少机体内部的噪音和振动传导到外部的情况,使得机舱内的噪音和振动得到有效的控制。

2.降低旋转部件的振动采用高强度的材料和更好的制造工艺制造转子、活塞和连杆等零件,可以降低这些零件的振动,减少机体的振动和噪音。

通过精细加工可以减少内部零件之间的摩擦和冲击。

3.降低高速排气流的速度采用扩口排气管和其他排气降速设备,在排气过程中使高速气流减速,从而降低噪音和振动的产生,同时减少对地面和飞机上其他部件产生的干扰。

4.采用主动控制技术通过控制某些系统的振动、加速度、速度和频率等特征,可以使机械振动和气动振动得到更好的控制。

5.采用被动控制技术通过增加导流板、尾锥、离心式消声器等部件的数量,可以抵消因气体流动而产生的噪音和振动。

例如,增加导流板可以让气流更流畅,减少湍流的形成,从而降低噪音和振动的级别。

三、应用展望随着科技的进步,航空发动机噪音和振动控制技术将有望得到更好的应用。

航空发动机振动故障诊断和预测研究

航空发动机振动故障诊断和预测研究随着现代航空事业的发展,对于飞机发动机性能和安全方面的要求日益提高。

在日常运营中,航空发动机振动故障是导致航空事故的主要原因之一。

为了提高航空产业的安全性和可靠性,研究发动机振动故障诊断和预测技术已成为当前的热点问题之一。

发动机振动故障的成因发动机振动故障的成因可分为结构性原因和操作性原因两类。

结构性原因包括扭转振动、径向振动、弯曲振动和扭曲振动等,这些振动主要受到发动机内部设计和制造质量的影响。

而操作性原因则包括失速、颤振、鸣叫和共振等,这些故障往往与发动机运行过程中的参数控制和操作方式有关。

传统的故障诊断方法在传统的故障诊断方法中,人工观察和测试分析是主要手段。

这种方法在实践中已经证明是有效的,但其缺点也是非常明显的。

首先,它的诊断成本和周期比较高,同时也需要大量的人力和物力资源。

其次,这种方法的诊断结果主要依赖于人员的经验和技能水平,其准确性和可靠性难以保证。

现代的故障预测技术为了应对上述问题,现代的航空发动机振动故障诊断和预测技术已经得到了广泛的应用和推广。

其中最主要的技术包括模型识别和监控、模型预测和智能算法。

这些技术可有效地降低诊断成本和周期,并且大大提高了诊断结果的准确性和可靠性。

模型识别和监控第一个技术就是模型识别和监控。

在这种技术中,发动机的振动模型通常通过物理方法建立。

发动机内部传递的信息和信号可以被转换为数学模型,并且被存储在计算机中。

这些数学模型包括传递函数、状态空间模型等。

然后,针对这些数学模型,可以采用现代的数据挖掘、机器学习等技术,以监控发动机振动参数的变化,以便及时发现故障。

模型预测第二个技术是模型预测。

在这种技术中,振动参数和其他故障参数的关系通过提取特征变量、分析数据的特征和趋势分析等方法得到预测模型。

这种模型可以用来预测发动机故障的进展和预测发动机的寿命。

智能算法第三个技术是智能算法。

智能算法是指人们在研究和解决问题时,依照人们的智力工作方式,模仿人类的思维方式进行建模和计算的一类算法。

FAW发动机整机振动及结构噪声模拟

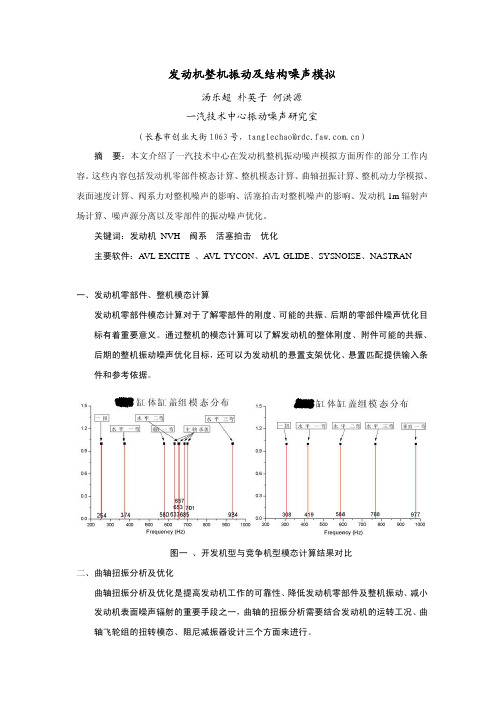

发动机整机振动及结构噪声模拟汤乐超 朴英子 何洪源一汽技术中心振动噪声研究室(长春市创业大街1063号,tanglechao@) 摘要:本文介绍了一汽技术中心在发动机整机振动噪声模拟方面所作的部分工作内容。

这些内容包括发动机零部件模态计算、整机模态计算、曲轴扭振计算、整机动力学模拟、表面速度计算、阀系力对整机噪声的影响、活塞拍击对整机噪声的影响、发动机1m辐射声场计算、噪声源分离以及零部件的振动噪声优化。

关键词:发动机 NVH 阀系活塞拍击优化主要软件:A VL-EXCITE 、A VL-TYCON、A VL-GLIDE、SYSNOISE、NASTRAN一、发动机零部件、整机模态计算发动机零部件模态计算对于了解零部件的刚度、可能的共振、后期的零部件噪声优化目标有着重要意义。

通过整机的模态计算可以了解发动机的整体刚度、附件可能的共振、后期的整机振动噪声优化目标,还可以为发动机的悬置支架优化、悬置匹配提供输入条件和参考依据。

图一 、开发机型与竞争机型模态计算结果对比二、曲轴扭振分析及优化曲轴扭振分析及优化是提高发动机工作的可靠性、降低发动机零部件及整机振动、减小发动机表面噪声辐射的重要手段之一,曲轴的扭振分析需要结合发动机的运转工况、曲轴飞轮组的扭转模态、阻尼减振器设计三个方面来进行。

图二、曲轴扭振分析及阻尼减振器匹配三、发动机整机动力学模拟及表面速度计算基于EXCITE软件的发动机整机动力学模拟需要建立发动机的整机有限元模型、运动件有限元模型,在EXCITE中还需要定义体之间的各种非线性连接(非线性刚度、非线性阻尼特性)。

由发动机动力学模拟可以得到各个体间的相互作用力(如主轴承座力、连杆小头侧向力等),这些相互作用力既可以作为零部件多轴疲劳计算的力边界条件,也可以作为零部件静力学计算的力边界条件。

发动机整机动力学计算完成后,可通过NASTRAN对整机进行噪声恢复,得到整机在频域上的表面速度的分布,以初步确定需要进行噪声优化的零部件。

航空发动机的振动与噪声特性研究

航空发动机的振动与噪声特性研究在现代航空领域,航空发动机是飞机的核心部件之一,其性能的优劣直接关系到飞行的安全、效率和舒适性。

而航空发动机在运行过程中产生的振动与噪声问题,一直是航空工程领域的重要研究课题。

航空发动机的振动特性是一个复杂的现象,它由多种因素共同作用引起。

首先,旋转部件的不平衡是导致振动的常见原因之一。

在发动机的制造和装配过程中,难以完全避免零部件存在质量分布的不均匀,当这些旋转部件高速转动时,不平衡的质量会产生离心力,从而引发振动。

其次,燃烧过程的不稳定也会引起振动。

航空发动机内的燃烧是一个剧烈的化学反应过程,如果燃烧不均匀或者出现异常的燃烧波动,会导致压力的不均衡,进而传递到发动机结构上产生振动。

再者,气流的不稳定流动也是振动产生的重要因素。

在发动机内部,高速流动的气流会与叶片、机匣等部件相互作用,如果气流的流动状态不稳定,例如出现湍流、漩涡等情况,就会产生周期性的激振力,引发振动。

航空发动机的振动会带来诸多不利影响。

一方面,它会降低发动机零部件的疲劳寿命。

持续的振动会导致零部件承受交变应力,容易引发疲劳裂纹的产生和扩展,从而降低零部件的可靠性和使用寿命。

另一方面,振动会影响发动机的性能和效率。

过大的振动会导致气流的流动损失增加,降低发动机的推力和燃油经济性。

此外,振动还会对飞机的舒适性和安全性产生影响。

强烈的振动会传递到机身,影响乘客的乘坐体验,甚至可能会影响飞机的结构完整性和飞行控制。

与振动相伴的是航空发动机的噪声问题。

航空发动机的噪声主要来源于几个方面。

一是风扇和压气机的旋转噪声。

叶片在高速旋转时,与气流相互作用,产生周期性的压力脉动,形成噪声。

二是燃烧噪声。

燃烧过程中的压力波动和热释放不均匀会产生强烈的噪声。

三是排气噪声。

高温高速的燃气从尾喷管排出时,会产生强烈的喷射噪声。

航空发动机噪声的危害不容忽视。

对于机场周边的居民来说,过高的噪声会影响他们的生活质量,导致睡眠障碍、心理压力等问题。

汽车动力系统噪声与振动的优化研究

汽车动力系统噪声与振动的优化研究随着汽车技术的不断发展,人们对汽车的噪声和振动控制要求越来越高。

汽车动力系统是汽车中最关键的部件之一,而其噪声和振动又是最令人头痛的问题之一。

因此,汽车动力系统噪声与振动的优化研究成为了重要的课题之一。

一、汽车动力系统噪声控制汽车动力系统噪声控制主要从以下三个方面入手:发动机噪声控制、传动系统噪声控制和排气系统噪声控制。

1、发动机噪声控制发动机噪声是汽车动力系统中最大的噪声源之一。

发动机噪声主要来自于燃烧噪声、机械摩擦噪声和风噪声等。

要想控制发动机噪声,首先需要优化燃烧系统,改善燃烧噪声;其次,需要优化发动机结构设计,降低机械摩擦噪声;最后,需要采用降噪材料和隔音技术,控制风噪声。

2、传动系统噪声控制传动系统噪声主要来自于齿轮的啮合噪声和轴承的摩擦噪声等。

为了控制传动系统噪声,需要控制齿轮的啮合质量和轴承的摩擦系数等。

3、排气系统噪声控制排气系统噪声主要来自于排气管内的气流噪声和排气管外的振动噪声等。

优化排气系统结构设计和降噪材料的应用可以有效控制排气系统噪声。

二、汽车动力系统振动控制汽车动力系统振动控制主要从以下方面入手:发动机振动控制、传动系统振动控制和底盘振动控制。

1、发动机振动控制发动机振动是指发动机在运转过程中因为不平衡或者谐振而产生的振动。

要想控制发动机振动,首先需要优化发动机设计结构,降低不平衡和谐振;其次,需要采用活动支撑和减振技术,降低发动机振动。

2、传动系统振动控制传动系统振动主要来自于传动轴和万向节等部件旋转不平衡引起的振动。

为了控制传动系统振动,需要优化传动轴和万向节设计结构,增加减振器和补偿器等。

3、底盘振动控制底盘振动是指汽车行驶过程中因为路面不平和底盘结构引起的振动。

要想控制底盘振动,需要采用隔振器和减振器技术,降低车轮和底盘之间的振动传递。

三、汽车动力系统噪声与振动控制的未来趋势未来汽车动力系统噪声与振动控制将从以下方面发展:1、新材料的应用未来将有更多的新材料用于汽车制造,这些新材料具有更好的隔音和减振性能。

发动机机体振动噪声的预测方法

2008年5月M ay 2008第29卷 第3期V o.l 29 N o .3发动机机体振动噪声的预测方法林 琼1,郝志勇1,贾维新1,刘 宏2(1.浙江大学机械与能源工程学院,浙江杭州310027; 2.杭州汽车发动机厂技术中心,浙江杭州310005)摘要:采用综合多体动力学-有限元法-声学分析法的集成预测方法,对发动机机体振动噪声的预测方法进行了研究,并详细介绍了该方法的分析流程.通过多体动力学得到作用于机体上的载荷时间历程,用有限元法预测机体表面的振动,通过声学分析法预测机体表面辐射的噪声.将振动和声学预测数据与试验数据进行比较,结果表明该方法可以准确预测机体的振动噪声水平,可用于机体的虚拟改进设计.关键词:发动机机体;振动噪声;多体动力学;有限元法;声学仿真法中图分类号:TN914.3 文献标志码:A 文章编号:1671-7775(2008)03-0210-04Prediction m et hod of radiated noise by engi ne blockLI N Qiong 1,HAO Zh i -yong 1,JI A W ei -x in 1,LIU H ong2(1.C ollege ofM echan i cal and E nergy Eng i neeri ng ,Zheji ang Un i versity ,H angz hou ,Zhe ji ang 310027,Ch i na ;2.H angzhou A uto m oti ve En -gi n e P l an tT echn i calC enter ,H angzhou ,Zhejiang 310005,C h i na)Abstract :The predicti o n m ethod o f sound and v i b rati o n o f the eng i n e b l o ck is descri b ed .The integ rated m e t h od co mprises the m ult-i body dyna m ic m ethod (MD M ),fi n ite ele m ent m ethod (FE M )and acoustic si m ulation m ethod (AS M ).By m ult-i body dyna m i c m ethod ,the loads that the eng i n e block is subjected can be obta i n ed ;by FE M the vibration characteristic can be predicted ;and by ASM,the radiated noise of the eng i n e block and the pressure at arbitrary po int i n the m edium can be calc u lated.The co m parison of t h e data fro m predicted quantity and that fro m the test proves that th ism et h od owns a high precision ,and thus can be used to d irect the v irtual desi g n of lo w -no ise engine b l o ck.Key w ords :eng ine b l o ck;no ise and v i b rati o n ;m u lt-i body dyna m ic m ethod ;finite e le m entm ethod ;acoustic si m u lation m ethod 收稿日期:2007-10-10基金项目:国家自然科学基金资助项目(50575203)作者简介:林 琼(1981 ),女,福建福州人,博士研究生(w agli n1981@hot m ai.l co m ),主要从事动力机械与车辆振动噪声控制研究.郝志勇(1955 ),男,陕西绥德人,教授,博士生导师(h aoz y @zju .edu .cn),主要从事内燃机现代设计理论与方法、动力机械与车辆振动噪声控制研究.在发动机表面辐射噪声中,机体及其附件辐射噪声占有相当大的比例,而安装到机体上的薄壁件(如气门室罩、正时齿轮室盖、油底壳等)辐射的噪声也是由机体的振动激发的,所以,要降低发动机表面辐射噪声,应首先从机体结构优化入手[1,2].考虑多种因素的发动机整机预测固然会得到相对准确的结果,但在有些情况下,减少每次改进的预测时间的要求可能要大于对计算精度的要求.一方面随着市场竞争的需要,加快产品设计周期通常会给发动机厂商带来更多的收益;另一方面是设计工作通常有继承性,新的改进设计通常建立在某次较好的设计的基础上,这样,对某次设计进行快速评价就显得尤其重要.因此,提供一种既高效又能够满足一定精度的预测方法通常是发动机改进设计成功的关键.发动机的振动噪声预测通常可以采用两种方法,一种是通过有限元模态计算得到发动机各部件的动第3期 林 琼等:发动机机体振动噪声的预测方法211态特性,将这些包含动态特性的柔性体模型导入到多体动力学分析中,直接得到机体振动的时间历程,然后转化成频域信号进行声学预测.另一种方法是发动机的部分部件采用柔性体进行多体动力分析,将得到的载荷转换到频域施加到有限元模型中,采用有限元方法进行频域内分析,得到机体表面的振动,然后进行声学预测.笔者对以计算机技术为基础的发动机声学虚拟预测方法在发动机低噪声结构改进设计过程中的应用进行了研究.该方法是集多体动力学分析方法[3-5]、有限元分析方法[6]、声学仿真分析方法[7]为一体的虚拟分析技术,可为发动机结构优化提供重要的信息,保证结构优化向着正确的方向进行.由于曲轴、润滑油及主轴承的相互耦合作用对主轴承载荷及整机振动有很大影响,若采用刚性体则无法准确预测三者之间的耦合作用,因此为了提高计算精度,同时考虑到计算规模,文中对机体采用了一种刚柔组合模型,曲轴采用柔性模型.而机体上部由于刚度相对较大而采用刚性模型.另外考虑到活塞及连杆的特性对主轴承载荷的影响也较小,因此分析中采用了刚性活塞及连杆.1 发动机的多体动力学分析润滑油膜的动态特性对主轴承载荷具有重要影响,但由于润滑油膜具有很强的非线性特征,因此很难准确模拟.到目前为止,主轴承润滑油膜一般有三种模拟形式:线性弹簧阻尼模型,非线性弹簧阻尼模型和流体动力学模型.前两种形式计算量相对较小,但并不能很好地模拟油膜的高度非线性,而流体动力学油膜模型则能够准确反映油膜非线性特性,因此文中采用多体动力学软件ADAM S/Engine提供的轴承流体动力学数学模型进行仿真.图1为曲轴、油膜、主轴承相互作用示意图.通过求解油膜轴承的Reyno l d s方程,从而可以得到由以下公式计算的主轴承压力[3,4]:f x= RL3v sc3211h3co s( + )cos( + )d(1)f y= RL3v sc3211h3cos( + )sin( + )d(2)式中 为润滑油粘度;R为主轴颈半径;L为主轴颈长度;c为主轴颈与轴瓦的间隙;v s为主轴颈的挤压速度; 为挤压速度方向与偏心方向间的夹角;h为油膜厚度.图1 油膜轴承示意图F i g.1 Schema ti c o f bear i ng w it h o il fil m其中激励源是发动机气缸内的爆发压力以及各运动机构(如活塞、连杆、曲轴等)的惯性力.从而得到活塞敲击力、主轴承载荷的时间历程,这些数据将用于下面的有限元分析中.2 机体的有限元动态分析2.1 有限元模型分析对象为机体和曲轴箱,两者均为详细的三维实体模型,采用10节点四面体单元,共划分了112719个单元,210670个节点.由于缸盖的结构较复杂,而且并不是主要分析对象,因此对缸盖进行简化,采用二维板单元模拟.缸盖与机体及机体与曲轴箱的连接采用自由度耦合的方式.2.2 约束条件为了与试验数据进行对比,发动机机体的约束条件模拟发动机在安装条件下处于刚性支撑状态的条件.该发动机的支撑部位分别位于齿轮室罩和飞轮壳的左右两侧,机体与齿轮室罩和飞轮壳通过螺栓连接,因此可以假定机体通过这些连接螺栓被支撑起来.具体模拟方法如下:有限元模型中在机体前后端面上对应齿轮室或飞轮壳与发动机支撑连接的位置添加两个节点,这两个节点约束6个方向的自由度.将机体两个端面上连接螺栓处的节点及这两个刚性约束点采用REB3单元连接到飞轮壳或齿轮室罩的质心对应的点.这样新添加的点以及REB3单元就近似等效于飞轮壳或齿轮室罩结构,约束住新添加的两个节点的6个方向的自由度即相当于发动机通过飞轮壳或齿轮室罩被刚性支撑.2.3 载荷的处理作用到机体有限元模型上的载荷有气缸内的爆212第29卷发压力、活塞侧向力、主轴承力.其中爆发压力是由试验测量得到的,活塞敲击力和主轴承力是通过前面多体动力学分析得到的.缸内爆发压力载荷作用到缸盖的底面.活塞侧向力的值在发动机工作循环内是随曲轴转角变化的,而且作用点的位置也是随时间变化的.活塞在上止点附近对主推力侧的敲击力要远远大于在其他时刻的侧向力,因此假设活塞对缸套主推力侧的侧向力作用点在活塞敲击点处.主轴承载荷本应该是压力载荷,在有限元法中压力载荷要施加在网格表面上,而一个网格表面上同一时刻压力是不均匀分布的,若对每一个单元施加这种不均布的载荷是相当复杂的.这里对主轴承载荷做了一些简化,将压力转换成力施加到主轴承中间位置.由于有限元计算在频域内进行,而上面的爆发压力,以及由多体动力学分析得到的活塞侧向力和主轴承力均是时域信号,因此在M atlab中对这些载荷进行傅立叶变换,得到相应的频域信号,为了在频域中表达载荷的时间量,频域载荷均采用复数形式.3 机体的声学仿真分析结构表面辐射噪声是由于结构振动产生的,因此可以把发动机机体和周围的空气看作一个声学系统,由于只有结构振动的法向分量才会产生声波,声学系统的离散化方程可以表示为p=[A tv( )]T v n( )(3)式中p为声压;A tv( )为声音传递向量; 为对应的频率;v n( )为结构表面振动的法向速度.根据线性系统理论,A tv( )仅是由声学系统的特性决定,因此在机体-空气这一声学系统中,决定A tv( )的因素就是机体的几何形状,空气的特性和麦克风的位置.在Sysno ise中是利用直接边界元方法来计算机体表面振动到场点声压的传递关系,因此在声学预测时只需建立机体和曲轴箱的包络外表面,对该表面划分边界元网格.在声学分析中,有限元网格尺寸大于4~6倍声波波长,就可以得到较高的精度,按照这一原则,声学分析模型的网格尺寸应由计算频率的上限来确定,文中的模型可以计算到上限频率4000H z.4 预测数据与试验数据的比较为验证该预测方法的精确度,对发动机台架试验得到的机体上某些点的振动加速度值与虚拟预测方法得到的对应点的加速度值比较,图2为曲轴箱上一点和机体左侧上部一点两种方法得到的振动加速度曲线的比较.图2 试验测量振动加速度值与有限元预测分析结果比较F i g.2 Co m pa rison o f v i brati on acce lera ti on o ftest and FE M result由图2可知,虚拟预测方法得到的振动数据与发动机的实际振动情况比较吻合.另外通过试验测量发动机机体表面法向振动速度的值,采用振动速度法估测发动机表面辐射的噪声值,将该值与声学仿真法计算得到的值比较,结果如图3所示,两条曲线吻合得较好.采用振动速度法估测250~4000H z 频率范围内A计权总声功率级为104.4dB,声学仿真法得到的总声功率级为104.8dB.图3 表面振动速度法与虚拟预测法机体辐射噪声比较F ig.3 Co m parison of radiati ve no i se o f surface v i brati onveloc it y m ethod and FE M m et hod通过前面对振动与辐射噪声特性的比较,说明第3期 林 琼等:发动机机体振动噪声的预测方法213所研究的预测方法具有较高的精度,完全可以满足工程应用的需要,因此可以依据该方法进行机体的低噪声改进设计.5 预测数据分析5.1 振动预测数据分析由于在预测振动噪声时,为了减少每次改进设计的计算时间,与机体连接的薄壁件没有考虑在内,因此,对于机体振动水平的评价,通常以能够降低机体上与薄壁件(如油底壳,齿轮室罩等)连接点处的振动为依据,因为机体上这些连接点处的振动正是这些薄壁件的激励源,这些点处的振动降低了,必然会降低这些薄壁件辐射的噪声.若考虑机体对油底壳激励引起的油底壳辐射噪声,可以用机体与油底壳连接点处的平均振动加速度作为评价指标,图4为曲轴箱右侧面与油底壳连接点处平均振动加速度曲线.这些评价指标可以为虚拟改进设计提供改进效果的评判依据.图4 曲轴箱右侧面与油底壳连接点处平均振动加速度曲线F i g .4 A verage v i bra ti on acce lera ti on curv e at r i ghtsi de face of crankshaft box and o il pan5.2 声学预测数据分析通过声学预测得到的机体结构表面辐射的声功率级曲线如图5所示,图中在2200H z 和2600H z 附近时机体辐射噪声较大,因此机体结构改进应主要着眼于这两个频率.图6为在2236H z 和2621H z 时机体结构表面法向振动速度的云图,从图中可以明显看到在2236H z 时机体右侧上部是主要的噪声辐射部位,在2621H z 时右侧裙部和曲轴箱是主要噪声辐射部位.这样以降低机体辐射噪声为目的的机体结构改进就可以建立在对辐射声功率和结构表面法向振动速度云图分析的基础上.通过辐射声功率可以找到机体主要辐射噪声的频率,通过法向振动速度云图可以确定机体上主要的辐射噪声部位,另外辅助以有限元分析得到的振动形态,就可以为工程技术人员提供对机体结构进行低噪声改进的有利信息.图5 机体结构表面辐射的声功率级曲线F i g .5 Sound po w er leve l curve of eng ine body surface radiation图6 机体表面法向振动速度云图F ig .6 V ertica l v i bra ti on ve locity nephog ra m o f eng i ne body6 结 论结合与潍柴动力合作进行发动机低噪声改进的项目,对机体振动噪声预测方法进行了研究,提出了一种既高效又满足一定精度的多体动力学-有限元法-声学分析法相结合的集成预测方法,详细介绍了各步骤的分析过程.通过与试验数据的比较,证明该预测方法具有较高的预测精度.另外简要介绍了对预测数据的分析方法,从而可以应用该方法有效的指导发动机机体的低噪声改进设计.参考文献(R eferences)[1] 贾维新,郝志勇,杨金才.6108G 型柴油机机体虚拟改进设计及性能预测[J].内燃机工程,2005,26(3):16-19.(下转第217页)第3期 陈雪梅等:驾驶员制动速度与生理反应的混合效应模型21751.0048.模型总体估计值的误差变动为21.7984.由此可知,车距障碍物距离对最大制动踏板速度的影响作用大于行车速度的影响作用.4 结 论综合考虑初始设定分别为40,50,60,70m的车距障碍物距离,40,50,60,70,75km/h的行驶车速等因素,建立混合效应模型.对同时受行车环境影响、且二者之间存在关联的制动速度与生理反应关系进行分析,为进一步分析紧急状况下驾驶行为寻求新的方法.参考文献(R eferences)[1] Satoru T sutsu,i T akash i Y oneka w a.D ri ve r s character-istics o f avo idance m aneuver[R].T oy ota T echnical R e-vie w,1995,45(1):57-61.[2] T suyo shiM oriya m a,T akash i Y oneka w a.A study o f e-me rgency m aneuve rability[R].T oyo t a T echn icalR evie w,1995,45(1):49-55.[3] 陈雪梅,高 利,王素欣,等.基于行驶避撞紧急度的车辆运动模糊控制[J].江苏大学学报:自然科学版,2006,27(6):497-500.C HEN X ue-m e,i GAO L,i W ANG Su-x i n,et a.l Fuzzycontro l on veh icle m o tion based on avo i dance urgent de-g ree[J].Journal of J iangsu University:N atural ScienceEdition,2006,27(6):497-500.(i n Chi nese)[4] 李克强,王跃建,高 锋.基于的行车安全辅助系统[J].江苏大学学报:自然科学版,2005,26(4):294-297.L I K e-q i ang,WANG Y ue-jian,GAO F eng.D riv i ng as-si stant syste m based on I T S[J].Journal of J i angsu Un i-versity:N atural Science Edition,2005,26(4):294-297.(in Ch i nese)[5] 陈雪梅.多因素刺激下驾驶员综合行为模型及职业驾驶员遴选评价[D].北京:北京理工大学机械与车辆工程学院,2006.[6] Shunich i D o,i Sueharu N ag i r,i Y asush iAm ano.A cti vesa fety pe rf o r m ance analysis of man-veh icle syste m due todri v er s m aneuver i n e m erg ency avo i dance[C] 日本機械学会論文集(C編).東京:日本機械学会,1998,64(627):4331-4337.[7] 王松桂,陈 敏,陈立萍.线性统计模型[M].北京:高等教育出版社,1999.(责任编辑 陈建华)(上接第213页)JI A W e-i x i n,HAO Zh-i yong,YANG Ji n-ca.i V irt ua l i m-prov i ng desi gn and perfor m ance pred i c ti on for6108Gd iesel eng i ne block[J].Chinese Internal Combustion En-g i ne Engineer i ng,2005,26(3):16-19.(i n Ch i nese)[2] 贾维新,郝志勇,杨金才.虚拟预测方法在柴油机低噪声设计中的应用[J].浙江大学学报:工学版,2007,41(3):489-493.JI A W e-i x i n,HAO Zh-i yong,YANG Ji n-ca.i A pplicati ono f v irtua l prediction m ethod t o l ow-no ise diese l eng i nedesi gn[J],J ournal of Zhejiang Universit y:E ngineer i ngScience,2007,41(3):489-493.(i n Chinese)[3] 林 琼,郝志勇,郭 磊.曲轴系统多体动力与油膜动力润滑耦合的数字化仿真研究[J].内燃机工程,2007,28(3):45-48.L IN Q i ong,HAO Zh-i yong,GUO Le.i A nalysis on t hecranksha ft system's dyna m i c coupli ng behav ior and hy-drodyna m ic lubr i cation[J].Chinese Internal C o m bu stionE ngine Eng i neering,2007,28(3):45-48.(i n Ch-inese)[4] M ourelatos P.A crankshaft syste m m ode l fo r structuraldyna m i c analysis of i nte rnal combustion eng i nes[J].Co mp uters&Struct ures,2001,79:2009-2027.[5] Z heng D M,Perk i ns N C.An effi c ient mu lt-i body dy-nam ics m ode l for i nte rnal co m busti on eng i ne syste m s[J].M ulti-body Sy ste m D yna m ics,2003,10:363-391.[6] SadiK,Sa m i m Y,M eh m et C.Integrated FE M/BE M ap-proach t o the dyna m ic and acoustic ana l ys i s of platestructures[J].Engineer in g Anal y sis w it h B oundary E le-m ents,1996,17:269-277.[7] 冯慧华,左正兴,廖日东,等.基于FE M/BE M耦合技术的柴油机外声场模拟技术研究[J].内燃机学报,2004,22(2):155-161.FE NG H u-i hua,Z U O Zheng-x i ng,L I AO R-i dong,et a.lO uter sound field si m u l a ti on o f a diese l eng i ne based oncoup led FE M/BE M m ethod[J].T ransactions of CSICE,2004,22(2):155-161.(i n Chinese)(责任编辑 陈建华)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机结构振动及噪声预测

作者:奇瑞发动机工程研究邓晓龙

发动机是影响汽车NVH性能的最主要的因素,在发动机的设计阶段就深入进行振动噪声性能的预测与优化,已经成为发动机开发的基本流程,是发动机自主研发过程中的重要工作。

国内外对发动机结构噪声的预测做了大量研究,中低频结构噪声预测方法已趋成熟。

结构振动响应与辐射噪声之间的关系非常复杂,目前根据强迫振动响应计算辐射噪声的计算方法主要有平板理想化法、有限元法和边界元法等。

噪声预测技术的发展使得发动机在设计阶段进行噪声评价成为可能。

本文探讨了适于进行动力总成振动及结构噪声预测的方法;建立了动力总成各主要部件的有限元模型,通过AVL EXCITE软件进行了动力学分析,并计算发动机的振动响应。

进行NVH的性能提升的最重要的就是首先要找到主要振动及噪声源,并开展有针对性的工作。

为了更明确发动机的主要声源,采用自编软件,根据表面振动速度结果进行了主要表面的辐射声功率排序,最后进行结构噪声预测。

发动机结构振动预测

进行发动机结构振动及噪声预测,涉及到大量的研究工作,主要工作包括各部件有限元建模、子结构模态提取,EXCITE模型搭建,主要激励计算,动力学分析,振动响应计算,表面辐射声源排序,声边界元建模和空间声场预测等工作。

1. 动力总成有限元模型

动力总成有限元模型包括缸体、框架、缸盖、油底壳、缸套、进气歧管、排气歧管、气门室罩盖、4个悬置支架、变速器壳体、变速器传动轴及齿轮等。

由于研究的动力总成的4个悬置支架中有3个是安装在变速器上,所以加入变速器壳体的有限元模型,这样可以更准确地模拟动力总成的振动情况,特别是怠速工况下的振动。

图1所示为动力总成的有限元网格。

同样需建立曲轴组件的有限元网格,曲轴组件包括曲轴、飞轮、扭转减振器、皮带轮和正时齿轮等部件。

图1 动力总成的有限元网格

2. 发动机动力学模型

发动机动力学计算模型包括了有限元模型及连接参数。

参数包括连杆质量、刚度,活塞质量,轴承刚度,发动机悬置软垫刚度以及轴瓦刚度及阻尼等。

3. 发动机激励

发动机工作时,其激励比较复杂。

主要考虑了气体爆发压力、活塞连杆组件的惯性加速度、活塞侧向拍击力、凸轮轴轴承座作用力、气门弹簧力和气门落座力等激励。

这些载荷采用相应软件计算得到。

某转速下的气体爆发压力曲线见图2。

图2 发动机爆发压力

图3和图4分别为第一缸的作用在活塞顶部的爆发压力载荷、进气凸轮轴对轴承座的作用力的载荷-曲轴转角历程。

图3 作用在活塞顶部的爆发压力载荷

图4 进气凸轮轴对轴承座的作用力

在不同的转速工况下,各种载荷的时间历程都是不同的,需要在软件中输入不同工况下的载荷曲线。

4. 发动机结构响应计算

模型搭建完成后,计算主要工况下动力总成的振动。

在EXCITE中进行动力学计算后,进入NASTRAN中进行数据恢复,得到各结构的振动响应。

模型搭建完成后,计算主要转速工况下动力总成的振动加速度,主要计算工况包括

1000r/min、最大扭矩转速和额定转速等。

在EXCITE中进行动力学计算后,结果导入有限元软件中进行数据恢复,得到各结构的振动响应。

图5所示为发动机在6 500r/min时的表面振动速度。

图5 转数为6 500r/min时表面振动速度(400Hz)

声源排序及结构噪声预测

1. 声学边界元模型建立

在Virtual Lab的网格粗化模块中,先导入结构有限元网格,然后通过提取3D网格的面单元、补面和封包等操作,生成声学边界元网格,边界元模型的网格尺寸根据计算最高频率为2 000Hz来设置。

2. 速度边界条件映射

建立了边界元网格后,需要在Virtual Lab/Acoustic中将结构表面振动速度映射到边界单元节点上。

图6所示为转数在1000r/min时边界单元节点的振动速度(25Hz)。

从图中可清楚地看出,低频段主要为整机的运动。

图6 转数为1 000r/min时表面振动速度(25Hz)

3. 声源排序

从以上图形只能得到直观的速度分布图形,并不能从数量上反映各部件主要辐射表面的贡献量。

为了明确主要的结构噪声源的辐射表面,进行辐射声功率的排序是非常必要的。

作者编写了振动辐射声功率的计算程序,可方便地进行辐射功率排序。

图7为某工况的振动辐射能量排序。

图7 某工况的振动辐射能量排序

从分析结果来看,最主要的辐射能量来自于发动机缸盖以上的部分。

除右侧外,其他的部位辐射能量都比较大,这与该发动机的进气歧管的布置有关。

而油底壳部分,由于该发动机油底壳的刚度比较好,所以不是主要的辐射源。

4. 噪声预测

在将结构表面振动速度映射到边界单元节点上后,计算了发动机在一定频率范围内的结构辐射噪声。

图8所示为500Hz的辐射噪声情况。

场点取离发动机表面1m处的六面体。

通过辐射噪声场的分析,可以明确该工况下主要结构辐射噪声频率及辐射表面,为结构优化指明了方向。

图8 500Hz的辐射噪声

结语

发动机结构振动与噪声预测是一项降低发动机噪声极其经济有效的技术。

实施噪声最优化问题的关键在于三个方面,一是噪声预测的准确性;二是预测噪声计算的速度;三是要得到主要的振动噪声源。

采用AVL/EXCITE等软件,可以非常方便地进行发动机噪声预测,从而为产品的NVH性能的提升提供了有力的工具。

在对发动机各转速下的振动噪声预测的基础上,通过与试验数据的对照分析,可进一步提高预测模型的精度。

在此基础上进行噪声最优化设计可望开发出NVH性能优异的发动机。

(end)。