5S巡检表

巡检报表——精选推荐

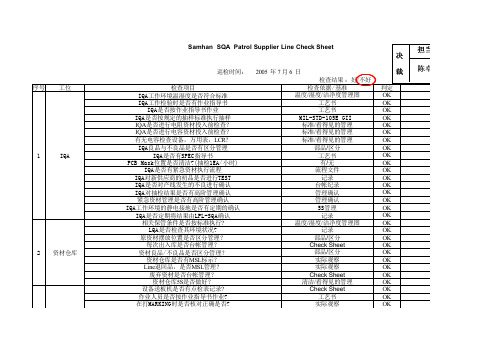

Samhan SQA Patrol Supplier Line Check Sheet巡检时间: 2005 年 7 月 6 日检查结果:好/不好序号工位检查项目检查依据/基准判定注1IQAIQA工作环境温湿度是否符合标准温度/湿度/洁净度管理图OK IQA工作检验时是否有作业指导书工艺书OK IQA是否按作业指导书作业工艺书OK IQA是否按规定的抽样标准执行抽样MIL-STD-105E GII OK IQA是否进行电阻资材投入前检查?标准/看得见的管理OK IQA是否进行电容资材投入前检查?标准/看得见的管理OK 有无电容检查设备,万用表,LCR?标准/看得见的管理OK IQA良品与不良品是否有区分管理部品/区分OK IQA是否有SPEC指导书工艺书OK PCB Mask位置是否清洁?(抽检1EA/小时)有/无OK IQA是否有紧急资材执行流程流程文件OK IQA对新供应商的初品是否进行TEST记录OK IQA是否对产线发生的不良进行确认台帐纪录OK IQA对抽检结果是否有高阶管理确认管理确认OK 紧急资材管理是否有高阶管理确认管理确认OK IQA工作环境的静电接地是否有定期的确认5S管理OK IQA是否定期将结果由LPL-SQA确认记录OK2资材仓库相关保管条件是否按标准执行?温度/湿度/洁净度管理图OK LQA是否检查其环境状况?记录OK 原资材摆放位置是否区分管理?部品/区分OK 每次出入库是否台帐管理?Check Sheet OK 资材良品/不良品是否区分管理?部品/区分OK 资材仓库是否有MSL标示?实际观察OK Line退回品,是否MSL管理?实际观察OK 废弃资材是否台帐管理?Check Sheet OK 资材仓库5S是否做好?清洁/看得见的管理OK材投入设备送板机是否有点检表记录?Check Sheet OK作业人员是否按作业指导书作业?工艺书OK在打MARKING时是否核对正确是否?实际观察OK决裁担当陈卓作业人员是否正确佩戴静电环?实际观察OK LQA是否在CHECK其相关表单?记录OK 是否有各检查部件的检查记录?Check Sheet OK 良品/不良品是否区分开管理?Check Sheet/工程师询问OK 投入前是否进行确认材料,并纪录?产品规格书OK 每天投入的情况良品/不良品是否有记录?每天投入的管理台帐OK 检出Bare PCB是否有检查记录?Check Sheet OK 5S是否做好?清洁/看得见的管理OK4Solder Cream管理Solder Cream保管温度 在冰箱中1-10℃ 清洁/看得见的管理OKSolder Cream取出后常温下密封摆放2-72小时清洁/看得见的管理OKLQA是否在CHECK其相关表单?记录OKSolder Cream搅拌时间3分钟以上,并记录?管理台帐OKScreen Printer温度 25+/-3℃管理台帐OKScreen Printer湿度 55+/-5%管理台帐OK每罐取出的Screen Printer是否都有时间记录管理台帐OK产品摆放是否工整/正确5s 标准OKSolder 报废时间是否有明确规定,并记录管理台帐NG部分未标明报废时间每罐拿出后按时间先后区分放置,并标示实际观察OK检查员是否按一定时间进行检查?Check Sheet OK5印刷工程检查员是否按一定频率进行检查焊膏涂抹状态Check Sheet OK LQA是否在CHECK其相关表单?记录OK 地面和设备清洁情况5s 标准OK设备是否有运营指导书?实际观察OK设备是否有维护点检表?Check Sheet OK 检查员是否按一定时间对设备进行检查?实际观察/工程检查基准OK6贴片工程部件摆入位置有无放错?实际观察OKLQA是否在CHECK其相关表单?记录OK有无SMT不良(漏插,偏斜)实际观察/管理台帐OK15.4寸CN虚焊较多检查员是否按一定时间进行检查?实际观察/工程检查基准OK是否按作业指导书操作?实际观察OK地面和设备清洁情况5s 标准OK7Reflow工程Peak温度215~235℃OK LQA是否在CHECK其相关表单?记录OK 200℃以上维持时间20~60sec OK 作业者是否按作业指导书进行操作?实际观察OK Preheating温度130~170℃OK3资材投入Preheating时间60~120sec OK 回焊炉是否定期清洁,保养,维护?实际观察/工程检查基准OK 保养记录Check sheet 是否有?实际观察/Check Sheet OK8切割工程确认部品切割前状态(5S)区分和清洁OK是否环境点检查记录?有/无OK 切割后,作业员工是否有自主检查Burr<0.4mm?有/无OK LQA是否对切割后的PCB按Burr<0.4mm进行抽检?有/无记录管理OK 确认环境规格的温度/湿度是否正常?温度/湿度/洁净度OK 每次作业前的点检项目有无实施?记录OK 切割后是否用防静电气枪对PCB六个面清洗?实际观察/Check Sheet OK 切割后是否按频率清理磨下的粉尘?实际观察/Check Sheet OK LQA是否对切割后的PCB按QA流程图进行抽检?5s 标准OK 切割后的产品是否摆放整齐?5s 标准OK 切割的使用情况和点检记录台帐是否记录?管理台帐OK9检查工程确认画面检查机的工作状态是否OK?记录OKLQA是否在CHECK其相关表单?记录OK确认环境规格的看得见管理?温度/湿度/洁净度OK是否环境点检查记录?有/无OKLQA是否对MARKING进行检查并记录?管理台帐OK确认MARKING号是否与BOM表对应正确?有/无OK是否有该产线生产的部品的MARKING号给OP参照?有/看得见管理OK确认运输车的清洁状态清洁OK是否对PCB的Burr<0.4mm进行检查?有/无OK每个工位有无作业指导书的看得见管理看得见的管理OK确认检查时是否有检查PIN位置?有/看得见管理OK确认检查PIN位置是否在记录中反映?管理台帐OK作业人员是否按作业指导书操作?实际观察OK每次作业前的点检项目有无?记录OK作业者是否进行外观检查,防止不良流出?有/无OK良品/不良品是否区分开管理?5s 标准OKPCB Mask位置是否清洁?(抽检1EA/小时)有/无OK包装是否明确日期和物品状态?实际观察OK作业者是否进行全数检查,检查的记录有无?管理台帐OK物流包装有否作业指导书?有/看得见管理OK物流包装有否按作业指导书作业?是/实际观察NG部分检查时堆加PCB严重LOT别出品确认?确认方法OK7Reflow工程FQA是否对PCB表面的清洁度按QA流程图进行抽检?有/看得见管理OK OQC对NG品是否要求制造部给出对策?管理台帐OK PCB Mask位置是否清洁?(抽检1EA/小时)有/无OK OQC是否对PCB表面进行检查?有/看得见管理OKOQC检查MARKING是否有记录?管理台帐OK确认OQC检查时候是否有记录?管理台帐OK 确认OQC检查时是否有检查PIN位置?有/看得见管理OK 是否对PCB的Burr<0.4mm进行检查?有/无OK 确认OQC检查PIN位置是否在记录中反映?管理台帐OK 确认OQC检查的方法是否正确?实际观察OK OQC外观检查是否有作业制导书?有/看得见管理OK OQC外观检查是否按作业制导书作业?是/实际观察OK 当日OK/NG品有无单独管理?记录/5S OK10出货仓库有无5S/3定的管理清洁/看得见的管理OK LQA是否检验其环境管理记录OK 有无先入先出管理记录OK 有无LOT别管理?记录OK 资材仓库的环境管理?标准/看得见的管理OK11ESD静电防护资材室ASIC(其他IC)必须放在防潮箱标准/看得见的管理OK LQA是否在CHECK其静电接地状况?记录OK 防潮箱中的各种零散 IC必须区分放置标准/看得见的管理OK 搬运IC的作业员必须戴防静电手套用IC吸笔吸取IC标准/看得见的管理OK IC上线投入台,是否接地?ESD防护是否OK?标准/看得见的管理OK 凡有IC地方,在显著位置必须贴有ESD注意标示标准/看得见的管理OK 按Line别ESD量测每日进行,Check sheet完成记录OK 人员进入Line时,要进行ESD量测,点检表完成记录OKfreeLead free solder 是否冰箱区分放置?标准/看得见的管理OK Lead free solder 取出后是否区分放置?有无区分位置?标准/看得见的管理OK 取出后的Solder有无标签记录时期,取出时间,使用时间?记录OK 焊膏搅拌器有无按有Pb,无Pb区分?记录OK 确认焊膏搅拌器是否Pb-2min,Pb free-3min设置?实际操作是否符合?标准/看得见的管理OK 是否有没有记录时间,日期的焊膏,如果有,有无废弃,废弃记录有无?记录OK 是否有专用Pb-free的Mask?有无混用的Mask?标准/看得见的管理OK 混用的Mask有无明确标示?标准/看得见的管理OK 有无有Pb,无Pb混用的刮刀,搅拌刀?标准/看得见的管理OK 如果用混用,在Pb free Change时,有无清洗设备?标准/看得见的管理OK9OQC在Pb free Change时,是否用酒精(IPA),和专用擦拭布进行清洗?标准/看得见的管理OK 清洗是否干净,有无标准?记录OK Pb free换型时,是否回流焊Reflow Profile重新测定?有无记录?记录OK 实际生产的PCB是否与Reflow标准Profile的PCB型号一致?标准/看得见的管理OK 是否每种型号有对应的测定Profile样品PCB?标准/看得见的管理OK 有无修理区域分成:Pb修理区和Pb free修理区?有标示吗?标准/看得见的管理OK 有无Pb-free专门一套修理器具,专品专用,严格区分?标准/看得见的管理OK Pb-free维修时,电烙铁是否温度350-370度,修理时间是否维持6s以上标准/看得见的管理OK Model change,是否填写Model change点检表?记录OKModel change,是否进行首件确认?记录?记录OKLead free的PCB成品是否用红色标签区分?标准/看得见的管理OKOK特记事项1.BarePCB投入前禁止使用焊锡笔;整个生产过程中也禁止使用焊锡笔擦金手指.进入生产线前进行ESD测量,Check sheet做成。

办公室“5S”巡检表格

已形成定位规划并实施定位的。

3

已初步整理、分类且摆放整齐的。

2

未进行整理。

1

安全方面

内部有安全检查制度,办公设备定时进行维护危险区域警示标志明显。

4

照明开关使用示意标识,设备电源控制范围和管理者均有明晰标识。

3

电脑配线、电话线线路清晰,固定得当。

2

电源开关、危险区域均无警示标识,电脑配线、电话线线路混乱、有脏污。

“5S”日常巡检表

巡检人:

巡检时间:

日期:

区域

巡检内容

标准

配分

得分

备注

办公室

办公环境

建立卫生管理制度,保持办公室整洁,负责人有不定期检查记录。

4

室内卫生及物品均设监管人员,易发生危险或易位的,有明显的标识,室内植物不得有残损、枯死或干黄。

3

室内布局合理、空间有效利用,物品分类摆放、整齐有序。

2

地面、门窗、墙壁卫生不洁净,物品摆放散乱,出现无关物品。

3

室内布局合理、空间有效利用,物品分类摆放、整齐有序。

2

地面、墙壁卫生不洁净,物品摆放散乱,出现无关物品。

1

资料柜

使用行迹或其它目视管理方法,使所需物品、文件或书籍能让检查人员迅速找到。

4

内置物品、文件、书籍已定置并标识,排列整齐,易于识别,常用类在易拿取位置。

3

橱柜类别、责任人标识清晰,内部分类、分层,无使用价值物品或文件。

1

办公桌

办公用品种类或数量按使用频率进行了优化,桌面上只有日常用品,美观实用,并随时处于待用状态。

4

桌面用品按常用与不常用进行了整理,摆放初步定置。

3

办公用(具)品摆放整齐、有序,卫生保持良好、没有使用价值的物品不再摆放。

人力行政板块:办公环境管理办法和办公环境5S检查表

办公环境管理办法和办公环境5S检查表文件编号:************编制部门:人力行政中心为规范集团及各下属公司办公环境管理,创造优质的办公氛围,美化办公室工作环境,提升员工归属感和职业素养,宣传和提升公司品牌形象,特制定本管理办法。

2.1 本办法适用于集团总部及各区域/城市公司;2.2 其它下属公司参照本办法执行。

办公环境指集团及各区域/城市公司的办公楼或办公场所的环境及形象。

办公环境管理要素包括:办公环境管理标准、办公VI规范化管理、巡检方式及标准、员工办公行为规范等。

1.1 办公位环境管理指高管办公室、员工个人办公位、闲置办公位的环境卫生管理。

1.2 高管办公室由保洁员负责办公桌、文件柜、接待区域的日常保洁,行政部(总经办)负责监督;高管本人负责文件资料的分类整理、归档,确保整体环境舒适,整洁。

1.3 员工办公位环境管理包括办公桌面及办公位周边环境的整洁,由员工个人承担相应的整洁责任。

1.4 闲置办公位环境指各中心/部门暂无人使用的办公室、员工位,由所属部门负责文件整理,保洁员负责桌面、地面清洁。

2.1 公共区域指前台、接待室、洽谈室、会议室、档案室、茶水间、文印室、洗手间、电梯/楼梯间、公共走廊等功能区间。

2.2 公共区域设施、物品配置、放置位置由人力行政部门统一规划、管理,员工应自觉维护公共区域环境卫生,有序使用公共设施和物品。

2.3 公共区域由人力行政部门指定保洁人员负责清洁,有所属部门的由所属部门资料员或负责人指定专人进行物品及文件整理,没有所属部门的由人力行政部门进行整理,并安排专人定期检查。

2.4 办公场所窗帘应遵循统一配置标准,由保洁员负责清洁,保持外观的整齐,如有损坏由人力行政部门负责及时更换。

3.1 办公室环境管理指各中心/部门除工位以为的公共区域环境管理,包括走廊、接待室、会议室、资料室、文印室、门窗、窗帘的保洁工作,空调、灯管、门窗故障报修、修理等。

3.2 办公室公共区域保洁由保洁员负责,各中心/部门资料员或负责人指定专人负责检查;办公室地面、文件柜资料和杂物由所属部门负责整理,务必保证办公室内整理卫生。

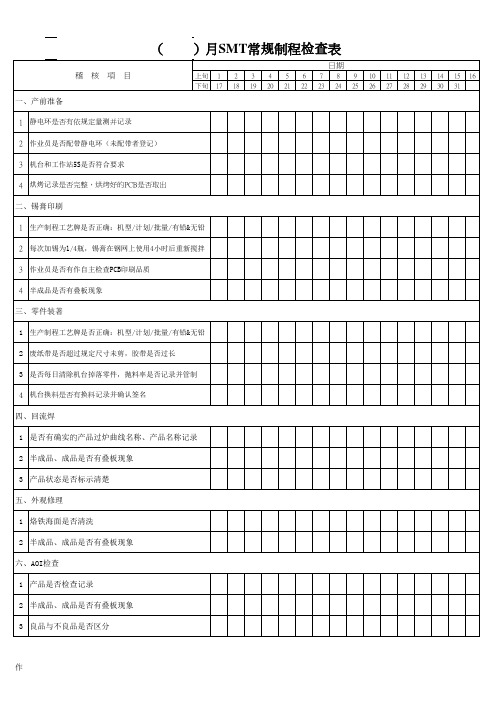

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

6S管理活动点检项目表

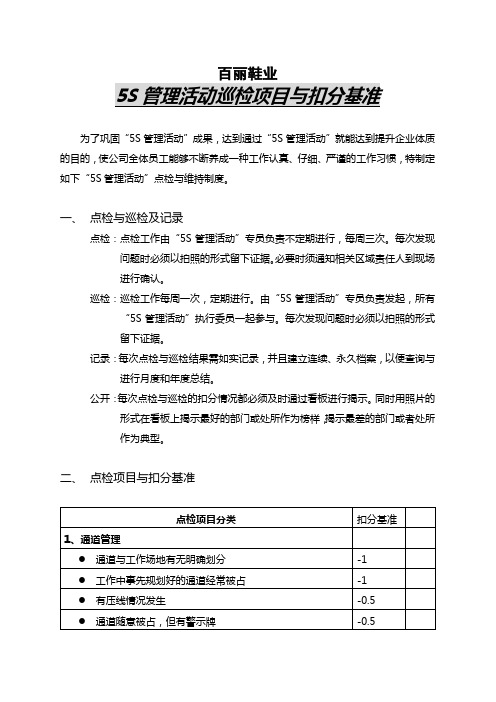

百丽鞋业为了巩固“5S管理活动”成果,达到通过“5S管理活动”就能达到提升企业体质的目的,使公司全体员工能够不断养成一种工作认真、仔细、严谨的工作习惯,特制定如下“5S管理活动”点检与维持制度。

一、点检与巡检及记录点检:点检工作由“5S管理活动”专员负责不定期进行,每周三次。

每次发现问题时必须以拍照的形式留下证据。

必要时须通知相关区域责任人到现场进行确认。

巡检:巡检工作每周一次,定期进行。

由“5S管理活动”专员负责发起,所有“5S管理活动”执行委员一起参与。

每次发现问题时必须以拍照的形式留下证据。

记录:每次点检与巡检结果需如实记录,并且建立连续、永久档案,以便查询与进行月度和年度总结。

公开:每次点检与巡检的扣分情况都必须及时通过看板进行揭示。

同时用照片的形式在看板上揭示最好的部门或处所作为榜样,揭示最差的部门或者处所作为典型。

二、点检项目与扣分基准三、扣分规则1、上述扣分基准同时适用于个人与部门。

2、能够明确区分个人责任的,先对责任者按上述基准进行扣分。

3、未能够明确区分个人责任的,直按对责任部门按上述基准进行扣分。

4、凡是个人被扣分的同时,部门同样被扣分。

5、扣分情况每周进行小结,月度评分为当月各周扣分加总。

6、同样的问题在巡检过程中重复发生时,扣分数为基准分的2倍。

7、指定整改而未能按时完成的扣分数为基准分的2倍。

8、任何班组或个人被他人或外部门书面投诉(指提供评据)一次扣3分。

四、奖惩规则1、本奖惩惩制度的实施分个和班组(整栋办公楼为一个班组、饭堂为一个班组)。

2、在每一个工作月度,对6S扣分最多的个人一、二、三名分别处以100/60/30元罚款。

3、在每一个工作月度,对6S扣分最多的班组一、二、三名分别处以200/100/50元罚款。

4、在每一个工作月度,对6S扣分总数少(即得分多)的一、二、三名的班组分别奖励500/300/200元。

备注:本资料版权制造管理专家陈志华拥有,不得传播!。

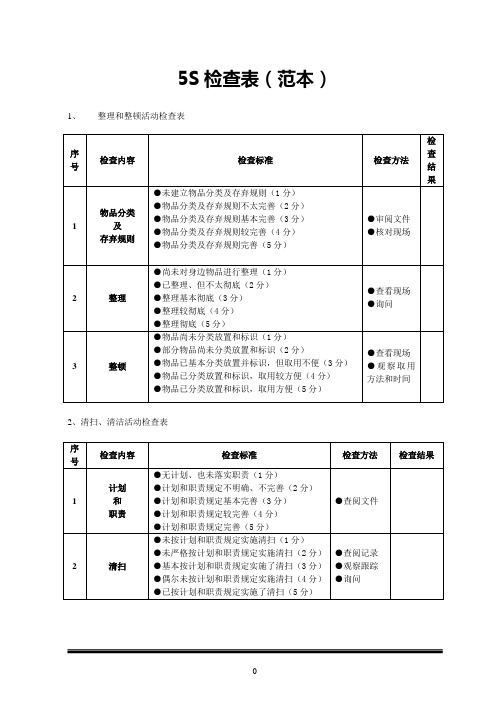

5S检查表(范本)

●符合要求(5分)

●现场观察

●抽查

5、清扫、清洁效果检查表

序号

检查内容

检查标准

检查方法

检查结果

1

公共场所

●垃圾多、无人管(1分)

●有人管、但不整洁(2分)

●基本整洁,有少量脏物(3分)

●比较整洁(4分)

●整洁、无脏物(5分)

●现场观察等

●比较干净(4分)

●干净、整洁(5分)

●观察现场

6、修养效果检查表

序号

检查内容

检查标准

检查方法

检查结果

1动(1分)

●偶尔活动(2分)

●基本按计划活动(3分)

●按计划活动,效果较好(4分)

●按计划活动,参与积极,效果好(5分)

●查阅记录

●观察

●座谈

2

观念

●较多员工对“5S”无认识(1分)

●沟通和自律一般(3分)

●沟通和自律较好(4分)

●沟通和自律好(5分)

●座谈

●观察

4

激励

和

奖惩

●未进行必要的激励和奖惩活动(1分)

●激励和奖惩活动偶尔进行(2分)

●激励和奖惩活动已进行,但效果一般(3分)

●激励和奖惩活动已进行,效果较好(4分)

●激励和奖惩活动已进行,效果好(5分)

●座谈

●抽查案例

●观察效果

●未严格按计划和职责规定实施清扫(2分)

●基本按计划和职责规定实施了清扫(3分)

●偶尔未按计划和职责规定实施清扫(4分)

●已按计划和职责规定实施了清扫(5分)

●查阅记录

●观察跟踪

5S管理看板PPT参考课件

4 员工不做作业标准以外的事、无违反作业标准

现场确认 现场确认 现场确认

1

0.5

集配料盒内有垃圾

1

达成项目数/ 确认项目数

达成度计算

该水平达成度(%)

诊断合计得分

注1 注2

在各分项目中, 1 - - - 5 各水平面所指为各项目完成5 S 整体管理要求中所达成的状态深度; 根据实际符合状况,每项得分相应为0 、0 . 2 5 、0 . 5 、0 . 7 5 、1 ;

1 通道无油污、飞散的零件及材料等

6

清洁

2 设备无漏油、漏气、漏水现象

现场确认 现场确认 现场确认 现场确认 现场确认 现场确认 现场确认

0 . 7 5集配区控制面板投放过多

0

新加装三联机 未进行标定

1

1

1

1

1

1 按要求穿戴劳保用品、工作服

现场确认

1

2 吸烟在制定场所,不得在作业区吸烟

7

素养

3 无随地吐痰、乱丢垃圾现象

编制

会签

批准

2016.03.15

2016年6月30日

1. 看板版面:

6S组织架构 A4

员工自检表 A4

6S管理流程 A4

车间巡检表 A4

6S管理标准 A4

问题整改 A4

5S组织架构

制造部 照片

现场管理人员 照片

仓储管理 照片

质量管理 照片

5S管理流程

责任部门

制造部 总经理 制造部 制造部 制造部 制造部 制造部 制造部 制造部

确认图表记录 确认图表记录

5

班组对5 S 执行情况有进行考核,对表现优秀者给予 加分

确认图表记录

5S标准与解释

生产/作业区域5S标准1.整理:区分必需品和非必需品,现场不放置非必需品1.1 抹布,手套,垃圾等废弃物都有明确的收集地点和容器,正确的堆放说明:放到固废桶里1.2 废弃的,无用的工具、设备、零件等都从现场移除了说明:工具用完后及时放回去,或者给下个班交代清楚1.3 无用的桌子,柜子,工具盒,容器,货架都从现场清除了说明:工具盒,托盘,桶等可放到指定位置1.4 设备或机器上没有无用的工具,夹具,量具等不需要的物品1.5 作业点没有不需要的物品,如多余的容器,无标识的工具,物料1.6 过道上没有堆放任何物品,没有物品覆盖过道标识线2.整顿:将必需品放于任何人都能取到的状态,即寻找时间为零2.1 分类、标识工业废弃物容器2.2 必须的工具(如软管)都摆放在布局规划的并明确标识了的位置说明:软管只允许放在标识区域2.3 现场用物品(新设备、零件、铁皮等)有清楚的标识2.4 工具柜、物料架等都有明确的标识2.5 设备位号、管线、阀门等编号、物料标色、责任人标识清晰说明:请大家及时更新标识牌和责任人牌2.6 应急设备都有专用的地方摆放,标识清楚,易于获得和使用3.清扫:使工作现场干净整洁,将设备保养的铮亮完好3.1 工具,量具,夹具都无灰尘,油污说明:工具使用完毕,洗净之后方可放到工具柜3.2 设备、管线等都无灰尘、油污、水渍、杂物、破损说明:最低限度做到看上去是干净的,手摸上去占不到灰尘或油渍3.3 工具柜、物品柜等柜子都无灰尘、破损、油污、杂物3.4 过道,走廊,地面干净无尘,无水油,无垃圾3.5 班组园地,现场检修区域干净整洁4.清洁:将整理、整顿、清扫进行到底,并且标准化、制度化4.1 5S标准目视张贴4.2 5S区域责任制、责任人及值班表目视张贴在现场4.3 标准化作业内容目视张贴4.4 地面标识应用了统一的色彩标识系统4.5 清理清洁工具都有清楚标识,整齐存储摆放,易于拿取5.修养:养成良好的习惯,即养成具有高效率和安全意识的习惯5.1 规定着装、佩戴胸牌5.2 使用对讲机、电话(手机)礼貌用语,电话用毕及时归位5.3 现场礼貌走动,没有奔跑5.4 主动迎接外来人员并与其热情交流5.5 定期稽核核并公布结果,追踪改善措施,鼓励先进典型5.6 鼓励基层班组积极参与,自主自发的进行持续改善生产/作业区域5S 标准解释1生产/作业区域5S 标准解释1.1 整理是要区分必需品和非必需品,要保证现场不要放置非必需品,这样能保证不要的物品挡住你的视线,挡住你的通道,也不方便你寻找东西。