烧结配料工(高)计算

某钢厂烧结矿配料的计算办法以及常用配料机械的工作原理

某钢厂烧结矿配料的计算办法以及常用配料机械的工作原理某钢厂烧结矿配料的计算办法以及常用配料机械的工作原理1.钢厂烧结矿现场采用的配料计算方法有哪几种?现场配料计算方法,归纳起来大致有如下几种:(1)反推计算法首先应根据实际生产经验假定配料比,并根据各种物料的水分、烧损、化学成分等项原始数据,计算烧结矿的化学成分,看其是否满足规定指标要求,如不适应,再进一步进行调整验算,直到满足要求为止。

该法一是要根据实际生产经验假定配料比,二是要进行多次调整验算,因此也很麻烦。

(2)分析计算法该种方法是通过已知数据列出数个方程联立求解,虽然能满足配料要求,但运算仍较麻烦。

(3)行列式计算法该计算方法在解方程组时比较方便,但对行列式不太熟练的人计算仍较麻烦。

(4)单烧计算法单烧法是首先将各种矿粉进行单烧法计算列成表,然后进行综合计算。

该种方法计算较为简便,但原料化学成分波动较大时不宜采用该方法。

(5)图解计算法图解计算法又分三元图解法和单烧图解法。

图解法的优点是简捷。

三元图解法用于一次配料最为合适,但超过三元就不行了。

单烧图解法仍然不适于用在原料成分波动较大的场合。

(6)快速调整计算法快速调整计算法又分为有效CaO(SiO2)计算法和影响系数计算法。

目前在这几种方法中,快速调整计算方法是较好的方法,尤其是影响系数计算法更好。

2.何谓影响系数计算法?其计算公式如下:(1)原料配比波动±1%,影响烧结矿TFe的计算公式:w(TFe)w(TFe残存i外)(Pi1)w(TFei)(1Wi)w (TFe0)(P1)(1W)(1I)iigii外式中w(TFe)烧结矿TFe含量的波动值,%;w(TFei外)除i种原料外各种矿粉带入的铁量之和,%;Pii种原料湿配比,%;w(TFei)i种原料的含铁量,%;Wii种原料的水分,%;残存i外除i种原料外各种原料的残存量之和,%;Igii种原料的烧损,%;w(TFe0)计算的烧结矿TFe含量,%。

烧结配料计算第五步

烧结配料计算第五步确定配比值一、查看预想成分和既定少烧结矿成分要求的相符程度。

查看烧结矿预想成分与既定的烧结矿各项指标是否匹配,全铁值应控制在在±0.5%之内,其他成分波动值在±0.2%之内,1、预想烧结矿全铁成分>既定成分0.5%以上,绝大部分的情况是因为预算时的烧成量过小引起的;预想烧结矿全铁成分<既定成分0.5%以上,绝大部分情况是因为计算时的烧成量过大引起的。

两种情况都需要重新计算各种物料的烧损值。

如果各种物料的烧损值没有问题,则需要重新用全量公式验算各种物料的全铁含量,尤其是铁矿粉的全铁含量。

2、预想烧结矿中二元碱度、氧化镁和三氧化二铝的含量应控制在既定成分的±0.2%之内。

如果不在此范围内应首先查找烧损原因,其次查找各种物料的这几种成分含量是否准确无误。

二、验算烧结矿预想成分全量是否在99-100%之间。

用烧结矿全量公式:全铁/0.7-0.11氧化亚铁+二氧化硅+氧化钙+氧化镁+三氧化二铝+0.5~1(残炭和杂质)=100验算烧结矿预想成分全量是否在99-100%之间。

1预想烧结矿全量<99%,说明一种或几种物料全量不足90%,需要检查后重新计算预想烧结矿成分。

2、预想烧结矿全量>100%,说明一种或几种物料全量超过100%或计算时有错误存在,必须重新检查物料全量及重新计算预想烧结矿成分。

三、检查烧结原料带入亚铁总量和既定烧结矿亚铁含量的比值高碱度原料带入亚铁总量是否为烧结矿亚铁含量的1.0-1.1倍。

原料带入的总亚铁量低于烧结矿的亚铁量,烧结焙烧过程总体就是还原反应;带入的总亚铁量高于烧结矿的亚铁量时,烧结的焙烧过程总体就是就是氧化反应。

而高碱度烧结矿的焙烧过程总体为弱氧化性是高碱度烧结矿的主要特性之一。

注:此三条都吻合时,就可基本确定计算烧结配比的准确性。

但是配比的优化程度还需要烧结过程的实际情况来检验。

所以计算出配比只是配料师工作完成的其中一部分,接下来还需要配料师到现场观测、指导烧结手法、修正烧结过程参数和优化配比。

烧结计算公式

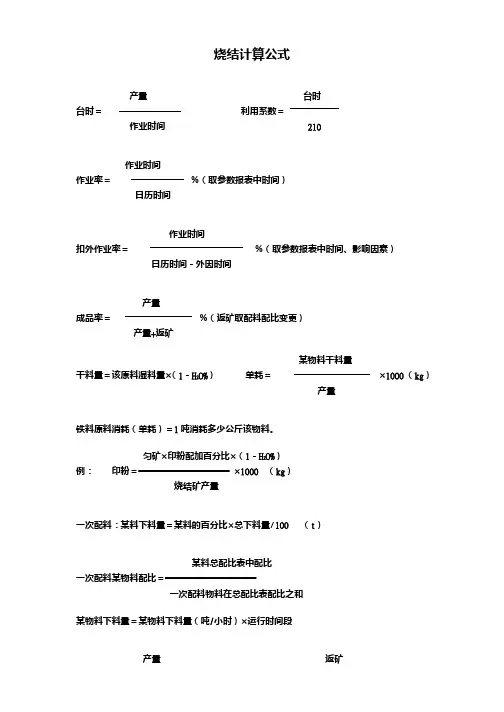

烧结计算公式产量台时台时=利用系数=作业时间 210作业时间作业率=%(取参数报表中时间)日历时间作业时间扣外作业率=%(取参数报表中时间、影响因素)日历时间-外因时间产量成品率=%(返矿取配料配比变更)产量+返矿某物料干料量干料量=该原料湿料量×(1-H2O%)单耗=×1000 (kg)产量铁料原料消耗(单耗)=1吨消耗多少公斤该物料。

匀矿×印粉配加百分比×(1-H2O%)例:印粉=━━━━━━━━━━━━━━━━━×1000 (kg)烧结矿产量一次配料:某料下料量=某料的百分比×总下料量∕100 (t)某料总配比表中配比一次配料某物料配比=━━━━━━━━━━━━━━━━━一次配料物料在总配比表配比之和某物料下料量=某物料下料量(吨/小时)×运行时间段产量返矿出矿率=%返矿率=%混合料总量×产量+返矿反推产量=高返×+落地量-上落地量+高炉入炉烧结矿量其它计算公式黑料合量公式(FeO×-TFe)×-FeO-SiO2-CaO-MgO=98-99白料合量公式CaO×+MgO×+SiO2=96-99有效CaO石=CaO石-SiO2石×R基(R烧-R基)×SiO2石∕有效CaO石=需加减灰石量(混合料SiO2总-SiO2石)×R基-(混合料CaO总-CaO石)=R基需要CaO R基需要CaO灰石湿配比=÷(1-H2O%)有效CaO石CaOR=SiO2反推产量=高炉入炉烧结矿+高返×+落地量-上落地量铺底料使用量计算公式:铺底料用量=台车宽度×铺底料厚度×烧结矿堆比重×机速×运行时间例:×××720×(机速)=180T残存=干料*(1-烧损%)各物料残留成份计算:TFe=干料×TFe%SiO2=干料×SiO2% CaO=干料×CaO%MgO=干料×MgO% Al2O3=干料×Al2O3%烧结矿成份计算:TFe=各物料残留TFe之和×100∕各物料残存之和SiO2=各物料残留SiO2之和×100∕各物料残存之和CaO=各物料残留CaO之和×100∕各物料残存之和MgO=各物料残留MgO之和×100∕各物料残存之和Al2O3=各物料残留Al2O3之和×100∕各物料残存之和。

烧结配料计算第三步

烧结配料计算第三步确立配料原则一、一次配料原则及补充说明一)一次配料的原则1、粒度混匀矿最佳的粒度组成应该是:0mm~3mm占20~40%;3mm~5mm占40~60%;5mm~8mm<15%;8mm以上<5%[2]。

2、水份混匀矿综合水份5~6.5%[3];结晶水≤3%[4]。

3、烧损混匀矿综合烧损控制在8~10%为宜。

(烧结配料的基本标准。

)4、氧化镁含量混匀矿中氧化镁含量一般应调至其三氧化二铝含量的 1.3~1.5倍,一般值为:2~3%。

这不仅关系到烧结矿的矿相组成,而且直接关系到高炉冶炼的顺行。

(烧结配料的基本标准。

)5、碱度混匀矿二元碱度一般控制在1.1~1.2[5]。

(烧结配料的基本标准。

)二)补充说明矿粉比例:铁矿粉的具体配入量需按混合料粒度组成、亚铁含量、矿相组成和成本的要求计算获得。

如果原料条件达不到最佳配比状态,可按粒度要求进行铁料搭配。

粒度:没有海沙、镍矿等特殊物料配入时可按此粒度组成进行配料。

水分:结晶水越少越好。

烧损:混匀矿烧损不越小烧结矿相对产量越高,一般情况下不低于5%。

氧化镁含量:这个比例不仅关系到四元碱度与二元碱度的匹配,而且在一定程度上决定烧结矿相组成的合理性。

碱度:在一定程度上决定烧结矿相组成的合理性。

配料计算:湿基值代入计算以确保配料的准确性,同时保证原料不亏库。

二、燃料配加要求固定碳、灰分、挥发分的要求焦粉:固定碳≥80%,灰分<18%;挥发分<1%;灰分:其中二氧化硅占60%左右,三氧化二铝占30%左右,其他占10%左右(焦粉全量拆分参照值)。

白煤(无烟煤):固定碳≥75%;灰分<25%;挥发分<1.5%;灰分:其中二氧化硅占60%,三氧化二铝占30%左右,其他占10%(白煤全量拆分参照值)。

粒度水分要求焦粉粒度:0-3mm≥75%;3mm-5mm≤20%;5mm-8mm<3%,焦粉水分<10。

白煤粒度:0-3mm≥65%;3mm-5mm≤30%;5mm-8mm<5%,白煤水分<10。

烧结工艺

品位=Tfe总量 ÷ 残存总量×100%

CaO =CaO总量 ÷ 残存总量×100%

MgO =MgO总量 ÷ 残存总量×100%

SiO2 =SiO2总量 ÷ 残存总量×100%

TiO2 =TiO2总量 ÷ 残存总量×100%

V2O5 =V2O5总量 ÷ 残存总量×100%

带入Tfe=配比×TFe含量=71.5%×64.11%≈45.84%

带入CaO=配比×CaO含量=71.5%×64.11%≈0.915%

带入SiO2=配比×SiO2含量=71.5%×64.11%≈2.881%

带入MgO=配比×MgO含量=71.5%×64.11%≈0.858%

球团返矿 2 61 1.2 5.3 1 2.1 0.4 0 1.22 0.024 0.106 0.020 0.042 0.007 2

瓦斯灰 0.9 30 5 7 1 0.2 45 0.26 0.043 0.060 0.000 0.009 0.001 0.4675

白灰粉 7.7 76 4 6 15 0.00 5.814 0.306 0.459 0.000 0.000 6.5025

残存总量为所有物料烧成量的和。Tfe总量为所有物料带入铁量的总和;CaO为所有物料带入CaO的总和;SiO2为所有物料带入SiO2的总和;MgO为所有物料带入MgO的总和;TiO2为所有物料带入TiO2的总和;V2O5为所有物料带入V2O5的总和。

(4)、计算烧结矿碱度、品位、CaO、MgO、SiO2、TiO2、V2O5

轻烧白云石粉 4 45 2.5 30 11 0.00 1.800 0.100 1.200 0.000 0.000 3.56

烧结配料工(高)计算

下托辊排数=84÷3=28排 答:该胶带运输机可安装上托辊71排,下托辊28排。 16、(高级工,计算题,较难,无,辅助要素,标准库) 某月烧结矿总产量为20.8万吨,碱度合格率为87.5%,未验率为5%, 求不合格量是多少?

求1公斤钢渣可取代多少生石灰?

评分标准:共5分(3)2分,(1)(2)(4)各1分 解:生石灰有效CaO=85%-3.2×1.8%=79.24%(1) 钢渣有效CaO=47%-12.4×1.8%=24.68%(2) 1公斤钢渣取代生石灰量为24.68%/79.24%×1=0.31(kg)(3) 答:1公斤钢渣取代生石灰0.31公斤。(4) 21、(高级工,计算题,较难,无,辅助要素,标准库) 生产中无轻烧白云石时,MgO含量为1.6%(烧结矿中),要使MgO含量为1.8%,每吨混 合料需加入多少吨轻烧白云石?(轻烧白云石MgO含量为32%,混合料出矿率90%)

解:(3000×8)/(1000×25×4) =2.4小时=2小时24分钟

答:一个班四台四辊至少生产2小时24分钟才能保产。 11、(高级工,计算题,较易,无,辅助要素,标准库) 某车间元月份共生产了烧结矿25万吨,消耗煤21250吨,总共用电862.5万度。问该车 间元月每吨烧结矿的煤耗和电耗各是多少?

解:烧结风量=(抽风机额定风量/有效烧结面积)=(6500/75)=86.6m2(m2.min)

答:烧结风量为86.6m2(m2.min)。

20、(高级工,计算题,较难,无,辅助要素,标准库)

烧结矿的碱度为1.80,生石灰和钢渣的有关成分如下:

CaO

生石灰

85%

SiO2 3.2%

烧结原理及配料计算

HEBEISHENGBAOZHIGUANCO.,LTD.SBW烧结原理及配料计算一、烧结原理1. 什么是烧结烧结是将准备好的含铁原料、燃料、溶剂料,经混匀制粒,布到台车上,随后在料面点火,点火的同时开始抽风,此时台车炉蓖下形成一定负压,空气则自上而下通过烧结料层进入下面的风箱。

随着料层表面燃料的燃烧,燃烧带自上而下逐渐向下部料层迁移,当燃烧带到达炉蓖时,烧结过程即告终止。

2. 烧结过程的五个带点火后,从上往下依次出现烧结矿带、燃烧带、预热带、干燥带、过湿带。

这些反映层随着烧结过程的发展而逐渐下移,在到达炉蓖后才依次消失,最后只剩烧结矿层。

①烧结矿带:在烧结料中燃料燃烧放出大量热量的作用下,混合料中的脉石和部分铁矿物熔化造渣,因而出现熔化液相,随着燃烧层的下移及冷空气的通过,物料温度逐渐下降,熔化液相被冷却凝固成多孔结构的烧结矿。

高温熔体在凝固过程中进行结晶析出新矿物。

烧结矿层透气性较混合料好,因此,烧结矿层的逐渐增厚使整个料层的透气性变好,真空度变低这层的主要变化是:高温熔融物凝固成烧结矿,伴随着结晶和析出新矿物,同时,抽入的冷空气被顶热,烧结矿被冷却,与空气接触的低价氧化物可能再被氧化。

②燃烧带:又称高温带,该层燃料激烈的燃烧,生产大量的热量,使烧结料层温度升高,部分烧结料熔化成液态熔体。

燃烧层温度一般为1300—1500℃,该层厚度主要取决于烧结料的物理化学特性,由于熔融物液相对空气穿透阻力很大,所以为强化烧结过程,尽量减薄该层厚度。

烧结带是烧结过程中温度最高的区域,这里除炭的燃烧、部分烧结料融化外,还伴随着碳酸盐的分解,硫酸盐的分解、硫化物和磁化矿的氧化,部分赤铁矿的热分解、还原等。

总之,这一带的物理化学变化异常复杂。

③预热带:空气通过燃烧带参加反映后,即携带一部分热量进入下部为预热带。

预热带厚度较薄,与燃烧带紧密相连,温度一般为400℃—800℃,在预热带,烧结料中的结晶水分解,部分碳酸盐,硫酸盐也开始分解,磁铁矿局部被氧化及组分间的固相反应等。

高炉配料计算

高炉配料计算冶炼1t 生铁,需要一定数量的矿石、熔刑和燃料(焦炭及喷吹燃料)。

对于炼铁设计的工艺计算,燃料的用量是预先确定的,是已知的量,配料计算的主要任务,就是求出在满足炉渣碱度要求条件下,冶炼规定成分生铁所需要的矿石、熔剂数量。

对于生产高炉的工艺计算,各种原料的用量都是已知的,从整体上说不存在配料计算的问题,但有时需通过配料计算求解矿石的理论出铁量、理论渣量等,有时因冶炼条件变化需要作变料计算。

一、配料计算的目的配料计算的目的,在于根据已知的原料条件和冶炼要求来决定矿石和熔剂的用量,以配制合适的炉渣成分和获得合格的生铁。

二、配料计算时需要确定的已知条件(1)原始资料的收集整理生产中原始资料分析常常不完全,或元素分析和化合物分析不相吻合,加之分析方法不同存在分析误差,以致各种化学组成之和不等于100%。

因此,应该先确定元素在原料存在的形态,然后进行核算,使总和为100%。

换算为100%方法,可以均衡地扩大或缩小各成分的百分比,调整为100%,或者按照分析误差允许的范围,人为的调整为100%。

调整幅度不大时,以调整Al 2O 3或MgO 为宜。

在各种原料中化合物存在的形态和有关换算,按照下述方法处理。

烧结矿分析的S ,P ,Mn 分别以FeS, P 2O 5,MnO 形态存在。

它们的换算为:S──FeS ω(FeS)=ω(S )×3288% P──P 2O 5 ω(P 2O 5) =ω(P )×62142%Mn ──MnO ω(MnO)=ω(Mn )×5571%式中的S ,P ,Mn 等元素皆为分析值(百分含量),当要计算Fe 2O 3时,需要从生铁(TFe )中扣除FeO 和FeS 中的Fe ,再进行换算。

ω(Fe 2O 3)= (112162ω(Fe )-ω(FeO )×7256-ω(FeS )×8856)% 式中的Fe ,FeO 为分析所得烧结矿的全铁和氧化亚铁的百分含量,FeS 为换算所得的硫化亚铁量。

烧结配料计算实战案例解析一

烧结配料计算实战案例解析一一步步讲解配比计算的思路与具体方法步骤,希望大家能有举一反三的能力,尽快把实战案例中的配料方法应用到日常工作中去。

一、原料成分分析原料成分时首先观察和分辨各种原料名称、化学组成、物理结构和冶金性能。

如果遇到不认识的原料应及时弄清楚物料性质、查询产地、分析化学成分、判断其所有性能及应用方法。

对于铁料的不同叫法也应有一定的了解,不应在叫法不同时产生对物料的误判断。

其次对于各种物料成分的观察应有侧重点,铁料重点是全铁、二氧化硅和烧损(铁矿粉的烧损由结晶水的析出和氧化还原反应两部分组成,其中化验的烧损为结晶水烧损,两部分的量均可用全量公式求得);熔剂重点是二氧化硅、氧化钙、氧化镁和烧损(熔剂的烧损由结晶水的析出和碳酸盐分解两部分组成,化验烧损为两部分之和。

碳酸盐分解由化学方程式带入分子量求得,烧损剩余部分为结晶水);燃料的重点是烧损、二氧化硅和三氧化二铝。

(燃料的烧损由碳的气化、结晶水的析出和挥发分三部分组成,化验烧损一般为三项之和。

焦粉一般不含结晶水,挥发分含量也很少);辅料应全面分析(辅料的烧损由炭的气化、结晶水的析出两部分组成,化验烧损为两部分之和)。

二、上级下达或炼铁需要指标每个公司、厂矿下达的烧结矿指标都不尽相同,各有侧重点。

作为配料技师来讲,应把烧结矿的所有物化指标都优化到极致作为工作目标。

所以在完成既定指标和任务的同时也应以不断提升烧结矿其他性能为职责,尤其烧结矿对高炉冶炼过程影响的控制应作为配料技师工作的重中之重。

三、步骤第一步估算烧结矿预想成分首先根据优先定硅原则和现场物料状况预算烧结矿成分范围值。

然后预测的范围值根据炼铁部的要求,运用全量公式,进一步缩小范围。

经过一定验算经验和现场生产经验的积累就可以达到把烧结矿的预想成分确定在很小的范围。

第二步校准化验成分校准化验成分时的注意事项1、由于物料中的微量元素无法全部测量,所以一般情况下全量值不会超过100%。

2、全量验算出现偏差较大时,必须根据现场具体情况找出原因,判断准确后进行校准。

主要生产指标的计算公式

主要生产指标的计算公式一、烧结厂1、烧结矿产量=1.25皮带速度x料批x作业时间x(100-混合料水分)x残存量2、反推产量=高返×0.97+落地量-上落地量+高炉入炉烧结矿量3、台时产量=产量/作业时间4、烧结机有效面积利用系数(t/(m2·台时))= 烧结矿产出量/(有效面积×实际作业时间)5、烧结矿品位=烧结矿含铁量(吨)/烧结矿产出量(吨)x100%6、日历作业率(%)=实际作业时间/日历时间%(取参数报表中时间)7、干料量=该原料湿料量×(1-H2O%)8、干料单耗=某物料干料量/产量×1000 (kg)9、铁料原料消耗(单耗)=1吨消耗多少公斤该物料。

10、烧结矿固体燃料消耗(kg/t)=烧结矿固体燃料耗用量kg/烧结矿产出量t11、烧结矿煤粉消耗(kg/t)=烧结矿煤粉耗用量kg/烧结矿产出量t12、烧结矿焦粉消耗(kg/t)=烧结矿焦粉耗用量kg/烧结矿产出量t13、一次配料:某料下料量=某料的百分比×总下料量∕100 (t)14、一次配料某物料配比=某料总配比表中配比/一次配料物料在总配比表配比之和15、某物料下料量=某物料下料量(吨/小时)×运行时间段16、成品率=产量/(产量+返矿)%(返矿取配料配比变更)17、出矿率=产量/(混合料总量×0.92)%18、返矿率=返矿/(产量+返矿)%二、炼铁厂1、生铁合格率(%)=生铁检验合格量(吨)/生铁检验总量(吨)x100%2、生铁一级品率(%)=一级品生铁总量/合格生铁检验总量x100%3、入炉焦比是反映高炉冶炼每1吨合格生铁所消耗的干焦炭量。

入炉焦比(kg/t)=干焦耗用量kg/合格生铁产量t4、干焦量=湿焦量x(1-湿焦含水%)5、综合焦比是指高炉冶炼每1吨合格生铁所消耗的综合干焦(将各种燃料均折合成干焦计算)量。

综合焦比(kg/t)=综合干焦耗用量kg/合格生铁产量t6、综合干焦量=干焦量+其他各种燃料量x折合干焦系数7、喷煤比是反映高炉冶炼1吨合格生铁所消耗的煤量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

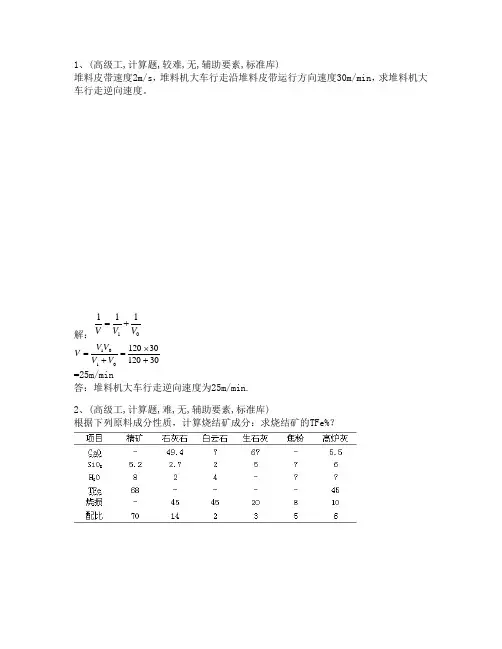

1、(高级工,计算题,较难,无,辅助要素,标准库)堆料皮带速度2m/s ,堆料机大车行走沿堆料皮带运行方向速度30m/min ,求堆料机大车行走逆向速度。

解:01111V V V += 30120301200101+⨯=+=V V V V V=25m/min答:堆料机大车行走逆向速度为25m/min.2、(高级工,计算题,难,无,辅助要素,标准库)根据下列原料成分性质,计算烧结矿成分:求烧结矿的TFe%?解:①精矿带入烧结矿中铁的含量:70×(1-8%)×68%=43.792精矿烧成量=64.4②石灰石烧成量:14×(1-2%)×(1-45%)=7.546③白云石烧成量:2×(1-4%)×(1-45%)=1.056④生石灰烧成量:3×(1-20%)=2.4⑤焦粉的烧成量:5×(1-7%)×(1-8%)=0.930⑥高炉灰的烧成量:6×(1-7%)×(1-10%)=5.022高炉灰带入烧结矿中含铁量6×(1-7%)×45%=2.511带入烧结矿中总铁量43.792+2.511=46.303总的烧成量:64.4+7.546+1.056+2.4+0.93+5.022=81.354烧结矿TFe%=%92.56%100354.81303.46=⨯答:烧结矿TFe%为56.92%。

3、(高级工,计算题,较难,无,辅助要素,标准库)含铁原料在原料场进行混匀,精矿占50%,配料室混匀矿配比为85%,内循环返矿为25%在配料室配加。

求混合料中精矿比例。

解:(1-25%)×85%×50%=31.875%答:混合料中精矿比例为31.875%。

4、(高级工,计算题,中等,无,辅助要素,标准库)混合料中磁铁矿占30%,出矿率为85%,问烧结矿中磁铁矿含量为多少?答:在烧结过程中发生复杂的物理化学反反应,无法计算出烧结矿中磁铁矿的含量。

5、(高级工,计算题,较易,无,辅助要素,标准库)某厂4月份生产烧结矿20万吨,品位合格18万吨,碱度合格16万吨,全部合格15万吨,一级品8万吨,求该月烧结矿品位合格率,碱度合格率,综合合格率,一级品率。

解:品位合格率=%90%1002018=⨯R 合格率=%80%1002016=⨯综合合格率=%75%1002015=⨯一级品率=%33.53%100158=⨯答:烧结矿品位合格率,碱度合格率,综合合格率,一级品率分别为90%,80%,75%,53.33%。

6、(高级工,计算题,中等,无,辅助要素,标准库)某厂一台烧结机生产时,每小时卸入热矿筛烧结矿162吨,测得每米皮带上的热返矿为6.5公斤,皮带速度为1.64米/秒。

求该台机热返矿率为多少?解:公式:热返矿率=(每米皮带热返矿量×胶带机每秒速度×3600秒/每小烧结机产量)×100%热返矿率=(6.5×1/1000×1.64×3600/162)×100%=23.69%答:该台烧结机的热返矿率为23.69%。

7、(高级工,计算题,较难,无,辅助要素,标准库)某厂有105㎡烧结机一台,利用系数为1.4h m t •2/,出矿率为85%,计算每班混合料用量。

解:405×1.4×8/85%=1383.53t答:每班混合料用量为1383.53吨。

8、(高级工,计算题,较难,无,辅助要素,标准库)某车间烧结矿合格率为98%,已知废品量为85400吨,未验品量为16572吨,求年产量?解:合格率=(总产量-未验品量-废品量/总产量-未验品量)0.98=(m-85400-16572/m-16572)m=4286572(吨)答:年产量为4286572吨。

9、(高级工,计算题,中等,无,辅助要素,标准库)某车间一天对烧结矿共取了12个样进行化验,结果出现2个样是废品,10个样是合格品,其中一级品有7个,试求当天的质量合格率和一级品率是多少?解:质量合格率=10/12=83.33%质量一级品率=7/10=70%答:当天的质量合格率为83.33%,质量一级品率为70%。

10、(高级工,计算题,中等,无,辅助要素,标准库)某车间有四台四辊破碎机破碎煤粉,每台生产能力为25吨/小时,如果一个班生产烧结矿3000吨,平均每吨烧结矿需消耗煤粉80公斤/吨,问一个班四台四辊至少生产几小时才能保产?解:(3000×8)/(1000×25×4)=2.4小时=2小时24分钟答:一个班四台四辊至少生产2小时24分钟才能保产。

11、(高级工,计算题,较易,无,辅助要素,标准库)某车间元月份共生产了烧结矿25万吨,消耗煤21250吨,总共用电862.5万度。

问该车间元月每吨烧结矿的煤耗和电耗各是多少?解:煤单耗=(21250/250000)=0.085(吨/吨)=85(公斤/吨)电单耗=(8625000/25000)=34.5(度/吨)答:煤单耗为85公斤/吨。

电单耗34.5度/吨。

12、(高级工,计算题,中等,无,辅助要素,标准库)某烧结厂一天消耗混合料总量为15000吨,成品烧结矿产量为12000吨,烧成率为90%,求返矿量是多少?解:烧成率=(成品率+返矿)÷混合料总量返矿=烧成率×混合料总重-成品矿=15000×90%-12000=1500(吨)答:返矿量为1500吨。

13、(高级工,计算题,较易,无,辅助要素,标准库)某烧结机4月份计划检修8小时,内因停机4小时,问4月份该机设备作业率为多少?解:%1002430482430⨯⨯--⨯=98.33%答:4月份作业率为98.33%。

14、(高级工,计算题,中等,无,辅助要素,标准库)某台翻车机每3分钟翻一个车,有一个班8小时内共翻了二趟列车共80个车,求该班翻车作业率是多少?解:作业率=(3×80/8×60)×100%=50%答:该班翻车机的作业率是50%。

15、(高级工,计算题,难,无,辅助要素,标准库)某一胶带运输机水平布置形式,长度84米,其受料处为1.2米,其运输的物料堆比重小于1.6吨/米3,配胶带宽1000毫米,试求出该机需要安装多少排上托辊和多少排下托辊?(上托辊间距为1.2米,受料处上托辊间距为一般的1/2,下托辊3米)解:上托辊排数=(84-1.2)÷1.2+1.2÷(1.2×1/2)=69+2=71排下托辊排数=84÷3=28排答:该胶带运输机可安装上托辊71排,下托辊28排。

16、(高级工,计算题,较难,无,辅助要素,标准库)某月烧结矿总产量为20.8万吨,碱度合格率为87.5%,未验率为5%,求不合格量是多少?评分标准:共5分(1)(3)(4)各1分,(2)2分解:不合格量=已验量-合格量(1)=20.8×(1-5%)-20.8×87.5%(2)=2.47(万吨)(3)答:不合格量为2.47万吨。

(4)17、(高级工,计算题,中等,无,辅助要素,标准库)配料室双系列布置,配料皮带速度分别为75m/min,84m/min,Ⅰ系列生石灰配比为7.5%,问Ⅱ系列生石灰配比为多少?答:配比与皮带速度无关,仍为7.5%。

18、(高级工,计算题,难,无,辅助要素,标准库)配料运输皮带速度84m/min,料层为50kg/m,出矿率为85%,计算每班烧结矿产量。

解:50×84×60×8×85%=1713.6t答:班产1713.6吨。

19、(高级工,计算题,中等,无,辅助要素,标准库)烧结机有效面积为75M2,使用抽风机额定风量6500M2/min,求烧结风量?解:烧结风量=(抽风机额定风量/有效烧结面积)=(6500/75)=86.6m2(m2.min)答:烧结风量为86.6m2(m2.min)。

20、(高级工,计算题,较难,无,辅助要素,标准库)烧结矿的碱度为1.80,生石灰和钢渣的有关成分如下:CaO SiO2生石灰 85% 3.2%钢渣 47% 12.4%求1公斤钢渣可取代多少生石灰?评分标准:共5分(3)2分,(1)(2)(4)各1分解:生石灰有效CaO=85%-3.2×1.8%=79.24%(1)钢渣有效CaO=47%-12.4×1.8%=24.68%(2)1公斤钢渣取代生石灰量为24.68%/79.24%×1=0.31(kg)(3)答:1公斤钢渣取代生石灰0.31公斤。

(4)21、(高级工,计算题,较难,无,辅助要素,标准库)生产中无轻烧白云石时,MgO含量为1.6%(烧结矿中),要使MgO含量为1.8%,每吨混合料需加入多少吨轻烧白云石?(轻烧白云石MgO含量为32%,混合料出矿率90%)评分标准:共5分(1)2分,(2)(3)(4)各1分解:吨矿需MgO量=1000×(1.8-1.6)%=2(kg)(1)吨矿需加入轻烧白云石=2/32%=6.25kg(2)每吨混合料需加入轻烧白云石=6.25/90%=6.49kg(3)答:每吨混合料需加入轻烧白云石6.49kg.(4)22、(高级工,计算题,中等,无,辅助要素,标准库)6.0%,生产烧结矿碱度为1.8。

求其有效CaO含量。

生石灰含CaO: 70%,SiO2:解:70%-6.0%×1.8=59.2%答:有效含量为59.2%。

23、(高级工,计算题,中等,无,辅助要素,标准库)已知高炉煤气和焦炉煤气比为60:40,焦炉煤气热值为16.6MJ/M3,高炉煤气热值为3.35MJ/M3,求混合煤气发热值?解:Q混=Q焦×40%+Q高×60%=16.7×0.4+3.35×0.6=8.7(MJ/M3)答:混合煤气发热量为87.7MJ/M3。

24、(高级工,计算题,中等,无,辅助要素,标准库)已知甲班月生产烧结矿96850吨,其中未验品275吨,废品1200吨,次品6500吨,求甲班的一极品率是多少?解:甲班一极品率=(产量-未验品量-废品量-次品量)÷(产量-未验品量-废品量)×100%=(96850-275-1200-6500)÷(96850-275-1200)×100%=93.2%答:甲级一极品率为93.2%。

25、(高级工,计算题,中等,无,辅助要素,标准库)已知精矿配比30%,配料下料配重为64Kg/m,配料皮带机速为1.25m/s,槽存量(3个槽)540吨,问该槽精矿能使用多少时间?(其中每个矿槽保留40吨)解:使用时间=(槽存量-剩余料量)×1000÷(配重×精矿配比×皮带机速×3600)=(540-3×40)×1000÷(64×30%×1.25×3600)≈4.86小时答:该槽精矿能使用4.86小时。