电镀生产线自动控制系统

电镀生产线自动控制系统的设计与实现_

…… D+ K3 D120

%偏差模糊量化值7(a+3);

ANB

D* K7 D120 LPP ….. D+ K3 D124 LD M8000

%偏差变化模糊化值b+3; %7(a+3)+b+3得到模糊控制值的位置;

DMOV D120 D128

ANB

D+ D124 D128 ANB MOVE D128 AC1 MOVE &D300 AC2

4.1.3 行车速度控制程序

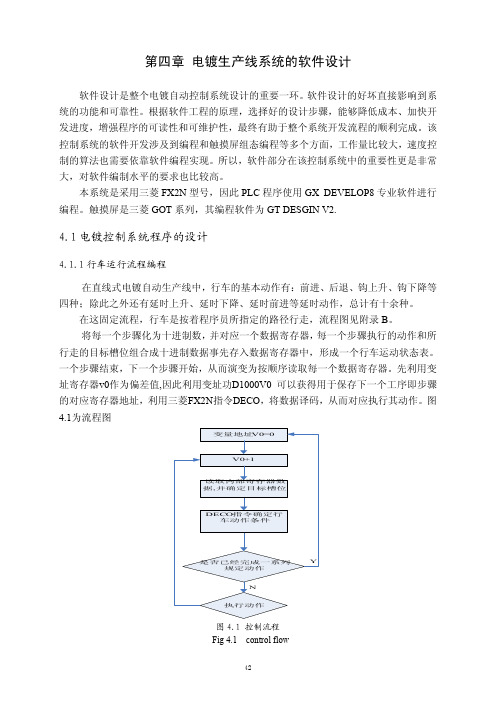

电镀速度控制程序是自动运行一部分,是保证系统时间优化的关键所在,由于采用 了智能控制算法,程序控制的设计变的复杂,涉及到和模糊控制的结合应用,每次运行 时的参数设置、数据的采集与处理、智能算法的设计实现以及控制输出等部分。

PLC 的行车工作过程是当行车需要行走时,行车得到目标槽位信息后,就不停通过 光电感应开关采集位置数据,与预置值比较,那么计算误差及误差变化并判断大小,模 糊控制程序对偏差和偏差变化进行模糊化处理,然后计算输出量所在速度并查表,根据 查出的参数进行去模糊化并进行运算,得出输出量,给出一定合理的速度行驶。其程序

bit1 0:输入变化量报警无 1:输入变化量报警有效

b15

8 7 6 5 4 3 2 1 b0

000000110

256 128 64 32 16 8 4 2 1

电镀生产线的PLC控制

图3-2-1电镀生产线PLC电气控制设计主电路图

三、设计

如表3-1所示是PLC的I/O分配表,其详细列出了输入输出的元件符号、 编 号、功能等,其中输出元件对应于电机的正、 反转,Yo作为吊环电机M1的正转, 控制生产线中的上升阶段;丫2作为电机M1的反转输出控制吊环下降;而丫1则 是作为电机M2的正转输出控制右行;丫3是电机M2的反转输出信号控制其生产 过程中的左行阶段。

有的时间;指令条数。由于采用集中采样。集中输岀的方式。存在输入/输岀滞后的现象,即输入/输岀响

应延迟。PLC是通过运行编写的用户程序实现控制任务的。PLC中的程序由系统程序和用户程序两部分组成,

系统程序由PLC生产厂家提供,它支持用户程序的运行;用户程序是用户为完成特定的控制任务而编写的 应用程序。本课题可以采用起保停以及以转换为中心的方法编写程序,分为四个小块来完成:

设置自动循环、点动、单周循环和步进四种作方式;有必要的电气保护和联锁;设计主电路电气 原理图、PLC的I/O分配表、PLC的I/O接线图、编出梯形图、写出指令语句表,并要求调试成功、会 排查故障。

上限位SQ5 SQ4SQ3SQ2SQl

下限位SQ6I

rTT1

原

图3-1-1电镀生产线工作示意图

2课题分析

等方面得到广泛应用。

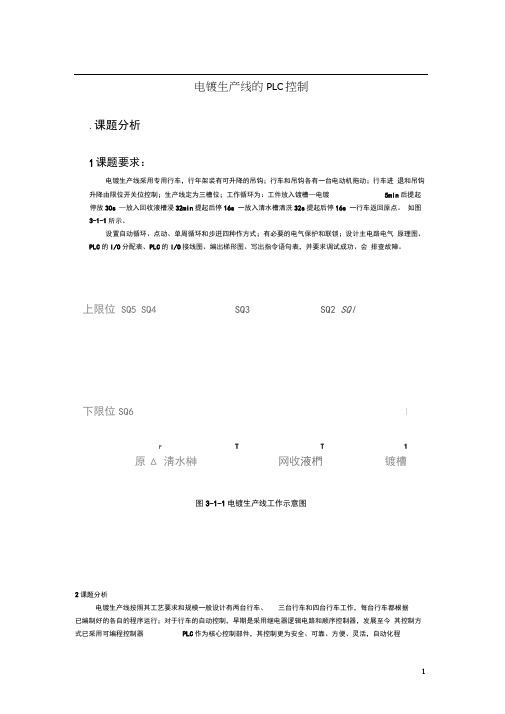

电气原理图一般分为主电路和辅助电路两部分,在本次设计中我们着重分析了主电路

图。在本设计中,根据电镀生产线的工艺要求,只需用两台电机分别控制吊钩的上升、下降

和行车的左行、右行。主电路如图3-2-1o图中,接触器KM1, KM2控制电动机M1的正、反 转,实现吊钩的上升和下降,接触器KM3 KM4控制

描,不断循环”的工作方式,每次扫描过程。集中对输入信号进行采样。集中对输岀信号进行刷新,输入

基于PLC的电镀生产线控制系统设计

基于PLC的电镀生产线控制系统设计摘要本文探讨了如何利用德国西门子PLC S7-200进行自动化电镀生产线控制,在本次设计中,我们从自动控制技术器件在国内的应用前景及电镀生产线生产现场的环境来考虑,以使该生产线真正具备自动生产运行为目的,制定了采用在当前及以后都应用广泛且能适应多种环境的可编程控制器来控制整个整个工作流程的方案。

重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC控制I/O 端口分配表以及整体程序流程图等,实现了电镀生产自动化,提高了生产效率,降低了劳动强度。

为适应现代传统的工业控制系统,我们还采用了基于组态王软件的系统作为上位机,配合下位机PLC完成了该系统的实时监控系统功能,更好的使该自动生产系统融入到现代工业控制领域中。

关键词:PLC,电镀,组态王Design of galvanization production line control systembased on PLCABSTRACTHow did the article discuss has carried on the automated galvanization production line control using German Simens PLC S7-200, in this design, we produced the scene from the automatic control technology component in the domestic application prospect and the galvanization production line the environment to consider, take caused this production line truly to have the automatic production movement as the goal, will formulate has used in current and later all applies widespread also can adapt the many kinds of environment programmable controller to control the entire entire work flow the plan.Has analyzed the system software and hardware design part with emphasis, and gave the system hardware wiring diagram, PLC has controlled the I/O port distribution list as well as the overall program flow diagram and so on, has realized the galvanization production automation, enhanced the production efficiency, reduced the labor intensity.In order to adapt the modern tradition industry control system, we also used based on the configuration king software system had taken on the position machine, coordinate lower position machine PLC has completed this system real-time monitoring system function, better caused this automatic production system to integrate to the modern industry control domain in.KEY WORDS: PLC,Galvanization, Configuration King目录前言 (1)第1章绪论 (2)1.1 PLC的发展和历史趋势 (2)1.2 PLC的分类 (3)1.2.1 按I/O点数分类 (3)1.2.2 按功能分类 (3)1.3 PLC系统组成及各部分的功能 (4)1.4 PLC的基本工作原理 (5)1.5电镀生产线的控制系统概述与选题背景意义 (5)1.5.1 生产线的控制系统的概述 (5)1.5.2 课题的选题背景及意义 (6)1.6 控制对象的设计要求详述 (7)第2章系统的硬件设计 (8)2.1 PLC机型选择 (8)2.2 I/O分配表及其端子接线图 (8)2.3主电路的设计 (11)2.4电镀生产线的工作流程图 (12)第3章系统的软件设计 (13)3.1 软件的组成及作用 (13)3.1.1 PLC内部资源 (13)3.1.2 PLC编程语言 (14)3.1.3 组态软件 (15)3.2 PLC梯形图设计 (17)3.3 组态王软件设计 (19)第4章软硬件调试实现 (28)结论 (31)谢辞 (32)参考文献 (33)附录 (34)外文资料翻译 (38)前言电镀生产线按照其工艺要求和规模一般设计有两台行车、三台行车和四台行车工作,每台行车都根据已编制好的各自的程序运行;对于行车的自动控制,早期是采用继电器逻辑电路和顺序控制器,发展至今其控制方式已采用可编程控制器PLC作为核心控制部件,其控制更为安全、可靠、方便、灵活,自动化程度更高。

基于的电镀生产线控制系统设计

基于的电镀生产线控制系统设计引言随着制造业的不断发展,自动化技术在生产线中的应用越来越广泛。

电镀生产线作为一种常见的表面处理技术,需求对工艺参数进行精确控制,以确保产品质量和生产效率。

本文将介绍一种基于的电镀生产线控制系统的设计方案。

系统概述电镀生产线控制系统是一种集成了传感器、执行器和控制器的系统,旨在实现对电镀生产线的自动控制。

该系统可以实时监测电镀生产线的各个环节,并根据设定的工艺参数进行控制,以实现对电镀过程的精确控制。

硬件设计传感器在电镀生产线控制系统中,需要使用多种传感器来监测各个环节的工艺参数。

常用的传感器包括温度传感器、液位传感器、压力传感器等。

这些传感器将实时监测工艺参数的变化,并将数据传输给控制器进行处理。

执行器执行器用于根据控制器的指令对电镀生产线进行控制。

常用的执行器包括电磁阀、电机、气缸等。

这些执行器可以根据控制信号的变化来控制电镀过程中的液位、温度、流速等参数。

控制器控制器是电镀生产线控制系统的核心部件,用于接收传感器传输的数据,并根据事先设定的控制策略来生成控制信号。

常见的控制器包括PLC(可编程逻辑控制器)和单片机等。

控制器还可以与工厂的信息系统进行数据交互,以实现对电镀生产线的远程监控和管理。

软件设计控制算法控制算法是电镀生产线控制系统的核心部分,它根据传感器实时获取的数据进行处理,并生成相应的控制信号。

常见的控制算法包括PID控制算法、模糊控制算法等。

控制算法的选择和优化对于电镀生产线的稳定性和生产效率至关重要。

监控界面监控界面是电镀生产线控制系统的用户界面,用于显示实时数据、设定工艺参数和监控系统状态。

监控界面通常由PC端或通过HMI(人机界面)实现。

通过监控界面,操作员可以方便地实时监测和控制电镀生产线的运行情况。

系统优势提高生产效率通过电镀生产线控制系统的自动化控制,可以实现对电镀过程的精确控制,减少人为因素的影响,提高生产效率。

提高产品质量电镀生产线控制系统可以实时监测工艺参数,及时调整控制策略,以确保产品的均匀性和质量。

PLC电镀生产线控制系统

PLC电镀生产线控制系统摘要随着科技的发展,PLC 的开发与应用把各国的工业推向自动化、智能化。

强大的抗干扰能力使它在工业方面取代了微型计算机,方便的软件编程使他代替了继电器的繁杂连线,灵活、方便,效率高。

本次设计主要是对电镀生产线控制系统的设计,在设计中针对控制对象。

本设计从控制系统的硬件系统组成,软件选用到系统的设计过程(包括设计方案、设计流程、设计要求、梯形图设计、外部连接通信等),旨在对其中的设计及制作过程做简单的介绍和说明。

实现了电镀生产自动化,提高了生产效率,降低了劳动强度。

在该生产线的控制系统中,采用了高可靠性,高稳定性,编程简单,易于使用,而且广泛应用于现代工业企业生产线过程控制中的控制器PLC。

关键词:PLC;电镀;手动控制;目录1 绪论 (1)2 总体设计 (2)2.1系统的总体设计要求 (2)2.2总体设计方案 (2)2.3控制对象分析 (3)3 系统的硬件设计 (3)3.1系统硬件选型设计 (3)3.2外部连接图 (5)4 系统的软件设计 (5)4.1程序I/O分配表 (6)4.2系统顺序功能图 (7)4.3软件程序设计 (8)4.3.1程序控制要求 (8)4.3.2主程序的设计 (8)5 调试 (12)6 结论 (12)结束语 (12)参考文献 (13)附录1 程序清单 (14)1 绪论可编程控制器(Programmable Controller)简称PC,人们将最初用于逻辑控制的可编程器叫做PLC(Programmable Logic Controller),通常也称为可编程控制器。

它是以微处理器为基础,综合了计算机技术、自动控制技术而发展起来的一种通用的工业自动控制装置;它具有自动化程度高、可靠性好、设计周期短、使用和维护简便等独特优点。

采用基于PLC的控制系统来取代原来由单片机、继电器等构成的控制系统,采用模块化结构,具有良好的可移植性和可维护性,对提高企业生产和管理自动水平有很大的帮助,同时又提高了生产线的效率、使用寿命和质量,减少了企业产品质量的波动,因此具有广阔的市场前景。

电镀生产线

电镀生产线电镀生产线是一种工业生产设备,用于在金属表面镀覆一层金属或其他材料,以增加其耐腐蚀性、装饰性和导电性。

本文将介绍电镀生产线的工作原理、设备组成以及应用领域。

一、工作原理电镀生产线的工作原理基于电化学原理,通过控制电流和离子在电解液中的移动,将金属沉积在金属表面上。

具体来说,电镀工艺包括四个步骤:预处理、电解液、电沉积和后处理。

1. 预处理:首先需要将需要镀覆的金属表面进行清洗,去除污垢和氧化层。

常见的清洁方法有机械清洗、溶剂清洗和酸洗等。

2. 电解液:电解液是电镀过程中起关键作用的溶液,它包含了金属离子和其它添加剂。

金属离子是所需镀覆金属的源头,而添加剂则用于控制电镀过程中的温度、pH值和镀层的性能。

3. 电沉积:通过连接阳极和阴极引入电流,使金属离子在电解液中移动并沉积在工件表面。

阳极一般由金属材料制成,而阴极则是需要进行镀覆的工件。

4. 后处理:电沉积完成后,需要将工件从电解液中取出,并进行洗涤和干燥等后处理,以去除多余的电解液和增强镀层的附着力。

二、设备组成电镀生产线的主要设备包括预处理设备、电镀槽、电源系统和控制系统等。

1. 预处理设备:预处理设备用于清洗和处理金属表面,常见的设备有超声波清洗机、酸洗槽和喷砂机等。

这些设备可以去除污垢和氧化层,为后续的电镀过程做好准备。

2. 电镀槽:电镀槽是电镀生产线最重要的部分,它用于容纳电解液和工件。

槽体通常由耐酸碱材料制成,内部涂有防腐层。

槽体底部设有阳极和阴极,通过电源系统提供电流。

3. 电源系统:电源系统为电镀生产线提供所需的电流。

根据实际需要,可以选择直流电源或交流电源,并通过电流控制装置来控制电流的大小和方向。

4. 控制系统:控制系统用于监控和控制电镀生产线的各个参数。

通过传感器和仪表,可以实时监测电解液的温度、浓度和pH值等,以及电流的大小和工作时间等。

控制系统还可以自动化调整电镀条件,以提高生产效率和品质。

三、应用领域电镀生产线广泛应用于不同领域,主要包括装饰性电镀、防腐性电镀和功能性电镀。

电镀铬生产线自动控制系统

1 系统构 成及 工艺过程

整 条生 产线 由入 口段 、 艺段 、 口段组 成 。 工 出 采

器及 M4 0 频 相连接 ,组 成 了高速 、可 靠 、并 有 4变

很强 扩 展性 的工 业控 制 网络 。主 控 系统 通过 I 及 / O

用双开 卷 ,立 式活 套 ,开卷 两套 浮动 C C,工艺 段 P

键技术 。

关键词 :电镀铬 ;自动控制系统 ;恒 张力控制 中田分类号: P23 T 7 文献标识码:B 文章编号:1 0 —03 (0 61 -0 6 — 3 9 14 2 0 ) 01 0 0 0

0 引言

电镀 铬钢 板 与电镀锡 钢板 一样 是用 于金 属包装

场 执行 级 ,L 基础 自动 化级 和 L 1 2过程 控 制级 ,并 为 L 生产控 制级 预 留 了接 口 。 制 系统 结构 见图 2 3 控 。 L 级 过程控 制 系统 为一 台工 业控 制 计算机 , 2 并

模拟 量 与纠 偏控 制 系统 、涂 油控 制 系统 、电镀 电源 控 制 系统相连 接 。

L 现 场执 行级 主传动 电机 的驱动 装置 采用西 门 0 子 6 E 0 变器 ,由一 台整流 单元 统 一提供 直 流母 S7逆

线电 源 ,这种 配 置方 式使 得处 于发 电 或电动 状 态 的

镀工艺 数 据库 、工 艺参数 记录 数据 库 。 钢 卷数 据库 主 要数据 包括 钢卷 号 , 料 及成 品 原 带 钢 的厚 度 、宽 度 、钢卷 重 量 、外 径 、原 料 成分 等

北京 机械 工业 自动 化研 究所 根据 市场 需求 ,与

基于 Sma cWiC i t n C为开 发平 台开 发 HM1 i 人机 交互

PLC课程设计(电镀车间专用行车PLC控制系统设计) 精品

电镀车间专用行车PLC控制系统设计1.1 电镀生产线简介随着我国国民经济的迅速发展,电镀与精饰的新技术,新工艺不断涌现。

电镀生产线实现的是一个复杂的工艺生产过程,需要控制电镀时间,电镀电流,电压,溶液浓度,温度,相关的周边设备控制及生产过程自动化。

电动行车是现代化工厂中用于物料输送的重要设备,传统的控制方式下,大都采用人工操纵的半自动控制方式。

在许多场合,为了提高工作效率、促进生产自动化和减轻劳动效率,往往需要实现电动行车的自动化控制。

实现自动化控制,可以使行车能够按照预定顺序和控制要求,自动完成一系列的工作。

1.2电镀车间行车专用PLC控制系统设计内容1.2.1设备基本情况该电镀自动线是某厂电镀车间为提高工效、促进生产自动化和减轻劳动强度而提出制造的一台专用半自动起吊设备。

采用远距离控制,起吊重量在500千克以下,起吊物品是待进行电镀及表面处理的各种产品零件。

其结构及工艺流程如图1所示。

图1 电镀自动线示意图电镀自动线机械结构与普通小型行车结构类似,由小车、大车和吊物提升机构组成。

工作时,除具有自动控制的大车移动(前/后)与小车(提升吊物用)上/下运动外,还有调整吊篮位置的小车左右运动。

其工作过程为:在电镀自动线的一侧,工人将待加工零件装入吊篮,并发出信号,提升机构便提升并自动逐段前进,按工艺要求在需要停留的槽位停止,并自动下降,停留一定时间后自动提升,如此完成电镀工艺规定的每一道工序,直至自动线的末端自动返回原位,卸下处理好的零件,重新发出信号进入下一加工循环。

对于不同零件,其镀层要求和工艺过程是不相同的,则自动线上镀槽的数量也不相同,该控制系统能对不同工艺过程(如镀锌、镀铬、镀镍镉)有程序预选和修改能力。

该自动线有5个电镀槽,各槽停留时间由用户根据工艺要求进行整定。

1.2.2 拖动系统专用行车的小车、大车和升降运动均采用三相交流异步电动机(Y802-4,0.75kW、2A、1390r/min、380V)分别拖动,并采用一级机械减速。

PLC基本技能实操——实训二十二 电镀生产线控制

实训二十二电镀生产线控制一、实训目的1.掌握移位指令的使用及编程2.掌握电镀生产线控制系统的接线、调试、操作二、实训设备三、面板图四、控制要求1.总体控制要求:电镀生产线采用专用行车架,行车架上装有可升降的吊钩,行车和吊钩各有一台电动机拖动,行车进退和吊钩升降由限位开关控制,线定为三槽位,依次完成酸洗、电镀、清洗过程。

2.工作过程为:启动后,吊钩由下向上移动,遇到上限位后,行车从左向右移动,到3号限位开关后(中间遇到1号和2号限位开关不响应)停止,吊钩下降,碰到下限位开关后停止,工件放入镀槽,酸洗10秒后,吊钩上升,遇到上限位开关后停止,停放15秒后,行车左行,在2号限位开关刚好弹起时,停止,吊钩下降,遇到下限位开关后,停止,电镀20秒后,吊钩上升,遇到上限位开关,停10秒,接着左行,在1号限位开关弹起时,吊钩下降,遇到下限位后停止,放入清水槽清洗10秒,吊钩上升,遇到上限位后停8秒,行车接着左行,左行1秒下降。

3.中间过程由发光二极管点亮指示,限位开关由钮子开关模拟,需手动。

4.合上自动开关,则系统开始自动运行。

5.启动前,左限位开关拨到上面,行车处于原点位置五、功能指令使用及程序流程图1.移位指令使用X0000由OFF→ON变化时,移位指令将D·左移n2位,将S·的数据移入D·的低位。

移位长度n2≤ n1 ≤1024。

2.程序流程图六、端口分配及接线图1.端口分配及功能表2.PLC外部接线图七、操作步骤1.检查实训设备中器材及调试程序。

2.按照I/O端口分配表或接线图完成PLC与实训模块之间的接线,认真检查,确保正确无误。

3.打开示例程序或用户自己编写的控制程序,进行编译,有错误时根据提示信息修改,直至无误,用SC-09通讯编程电缆连接计算机串口与PLC通讯口,打开PLC主机电源开关,下载程序至PLC中,下载完毕后将PLC的“RUN/STOP”开关拨至“RUN”状态。

电镀自动生产线PLC控制课程设计完整版

电镀自动生产线P L C 控制课程设计标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]《电气与PLC控制系统设计》指导及任务书设计课题:电镀自动生产线PLC控制设计专业建筑电气与智能化学生姓名班级学号指导教师设计地点起至时间发放日期电气工程学院目录第一章概述1.1 电镀工艺的发展1.2 PLC- FX2N第二章电镀生产线总体设计说明2.1 电镀自动生产线示意图2.2 电镀自动生产线控制要求第三章控制系统设计说明3.1主电路设计说明3.2 PLC输入输出接线图设计说明3.3 控制面板元件布置图的设计 3.4 梯形图设计说明3.5 操作控制设计说明3.6 主要电器元件选择说明3.7 元器件目录表第四章设计小节概述1.1 电镀工艺的发展电镀生产作为一种传统产业自开始以来,几十年间有了极大的发展,从早期的纯手工作坊生产发展到今天的半自动甚至全自动生产,电镀工业的进步巨大的,电镀产品的种类和电镀工艺的复杂程度也是发生了极大的变化,大道汽车、飞机,小到生活用品金银首饰,各式各样的赣南工业产品都离不开电镀技术,电镀技术已发展形成一个重要的工程领域一个表面工程。

近年来随着生产的发展和不同产品工艺的特殊要求,电镀生产的生产过程在有些淋雨显得相当复杂,有许多条流水线构成一套完整的生产线,这就要各流水线之前能实现互联,因而PLC技术开始引入电镀。

质量优秀的电镀产品不光需要好的电镀工艺和镀液添加剂,还需要保证电镀产品按照电镀工艺流程运行以及电镀时间,这些都是决定电镀产品质量的重要因素。

因此PLC的引入尤为重要。

1.2 PLC- FX2N三菱FXPLC是小形化,高速度,高性能和所有方面都是相当FX系列中最高档次的超小程序装置,除输入出16~25点的独立用途外,还可以适用于多个基本组件间的连接,模拟控制,定位控制等特殊用途,是一套可以满足多样化广泛需要的PLC。

特点 -系统配置即固定又灵活;-编程简单;备有可,丰富的品种;令人放心的高性能;高速运算;使用于多种特殊用途;外部机器通讯简单化;共同的外部设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电镀生产线自动控制系统

1 简介

电镀生产线对行车的自动控制是电镀生产线自动化控制的关键,而电镀生产线按照其工艺要求和规模一般由两台以上的行车各自进行运动控制,每台行车都依据用户编好的程序进行自动控制;对于行车的自动控制,早期是采用继电器逻辑电路和顺序控制器,发展至今其控制方式以发生显著改变,主要已采用PLC 作为自动控制的核心部分,通过一系列的外接设备的输入信号以及输出信号对外接设备进行的相对应的编程控制,从而使整个控制系统更加的安全、可靠、灵活、其自动化程度高。

2 电镀生产线控制系统的总体方案设计

2.1 控制方案选择

可编程控制继电器接触器控制的优点:可靠性高,性能强大的功能;一个小型PLC有数百个可编程元素的用户,具有很强的逻辑编程功能,可实现各种复杂的控制功能。

与具有相同控制功能的继电器-接触器控制系统相比较,其具有相当大的优点,同时PLC通过上位机与通信网路的连接可实现集中管理,分散控制以及远程操作。

可编程控制器的安装方便,一般连接外部接线端子。

PLC的负载能力很强,能直接驱动电磁阀和普通交流接触器。

可靠性高,抗干扰能力强;中间继电器,时间继电器被广泛的使用在传统的继电器控制系统。

继电器由于接触不良,容易出现故障,而PLC的使用可以大大的减少中间继电器和时间继电器的使用,因此整个PLC控制系统中可以减少中间继电器控制系统的1 / 10——1/100接线,因此大大降低接触故障。

PLC同时自身也采取了一系列硬件和软件抗干扰措施,具有很强的抗干扰能力,平均故障间隔时间可达几万小时,在应用于工业生产总具有很强的抗干扰性,PLC已被用户公认为最可靠的工业控制设备和系统设计方案;PLC控制系统中,取代了大量的时间继电器,计数器装置,仅通过它自身的软件功能来代替,从而使设计,控制柜安装,布线工作量大大减少。

PLC梯形图程序通常采用顺序控制设计法。

这种编程方法比较有规律,易于掌握。

梯形图的复杂控制系统的设计,所需的时间要大大的少于一个时间继电器电路的设计。

PLC的用户程序可以进行模拟调试,用一个小开关模拟一个模拟信

号,通过发光二极管PLC可观察状态的输出信号。

完成安装和布线系统,在问题领域的调整过程中发现,可以通过修改程序解决,系统的调试时间比继电器系统少得多,编程方法简单;梯形图是最常用的PLC编程语言,相对于电路符号和继电器电路原理图表达,梯形图语言形象直观,容易理解,便于用户编写。

体积小,能耗低;对于复杂的控制系统,采用PLC,可以减少中间继电器和时间继电器,大,小型PLC体积相当于几个继电器的大小,能是整个控制柜的体积缩小到原来的1/2-1/10。

PLC接线接线相对于继电器控制系统要少的多,所以它可以节省大量的布线和配件,工作时间大大减少,可以减少很多成本。

通过上面的比较可知继电接触器控制系统或PLC控制系统都可满足系统的控制要求。

继电接触器控制系统成本低廉,但控制柜的体积大、硬件线路繁琐、检修复杂;PLC控制系统线路简单、程序编写方便、控制柜体积小、所需设备较少,在不改变硬件设备的情况下也可完成多种电镀工艺要求,灵活性较高,维修方便。

人机界面(Human Machine Interaction,简称HMI),也被称为用户界面,是人与计算机之间传递、交换信息媒介的接口,同时实现对话,是计算机系统的重要组成部分。

是系统和用户之间进行对话和信息交换的媒介,它实现信息的内部形式与人类可以接受形式之间的转换。

人机界面大量运用在工业与商业上,简单的区分为“输入”(Input)与“输出”(Output)两种,输入指的是由人来进行机械或设备的操作,如把手、开关、门、指令(命令)的下达或保养维护等,而输出指的是由机械或设备发出来的通知,如故障、警告、操作说明提示等,好的人机接口会帮助可以帮助用户更简单,更准确,更迅速,也可以使机器效率最大化和延长使用寿命。

通过人机界面就可对工艺的参数进行设置,不需要再重写编写PLC程序,这样就进一步的减少了工艺的复杂性,而且通过人机界面与PLC的结合应用使得电镀工艺更加的完善。

变频器通过它自身的变频调速功能,对电气传动能够提供精确的速度控制,因此在电镀工业中,能够对行车等机械传动上进行变速控制;变频器的应用大大提高了工艺的节能性以及高效性。

通过以上所有的分析和介绍,本设计拟用PLC与触摸屏以及变频器结合的设计方式来实现电镀生产线的自动控制。

2.2 电镀生产线自动控制的基本组成结构

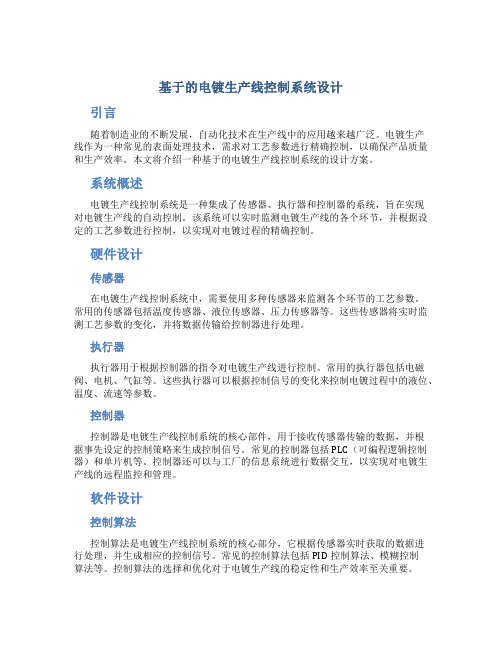

本设计中的电镀行车机械部分分别由取件处、吊钩、行车和电镀槽、传送带等机械部分组成,如图2.1所示。

行车和吊钩分别由电动机M1~M2拖动,前后移动由电动机M3进行拖动。

其中,行车和吊钩在电动机的拖动下分别作左右、上下运动,M3由变频器进行控制实现正反转,行车的起吊重量在600kg以下,起吊物品是待进行电镀和表面处理的各种产品零件。

用来进行电镀和表面处理的容器分别为1~3号槽,每个槽内从左到右都有3个位置依次称为1号位、2号位、3号位。

1~3号槽内依次装有电镀液、回收液、清水,可分别用来对产品零件进行电镀、电镀液回收、清洗等处理,M3电机进行电镀方案的选择。

图2.1电镀生产线组成结构

2.3 电镀生产线的控制要求

(1)电镀生产线的左右移动及上下及前后运动分别由电动机M1、M2、M3拖动,并通过电机的正反转控制实现两个方向的移动。

(2)行车M1左右移动停止时,采用电磁抱闸制动,以保证准确定位。

升降电动机M2采用电磁抱闸制动,以确保吊钩安全制动停止。

(3)M1、M2为自动控制连续转动,由于使用频繁故采用热继电器实现过载保护(4)M3变频点动动控制,由于使用不是很频繁所以无需热继电器进行过载保护

(5)采用带指示灯控制按钮,以便显示设备运动状态。

(6)主电路及控制电路采用熔断器实现短路保护。

由限位开关实现提升/下降及左移/右移和极限位置保护。

(7)通过PLC内部的辅助继电器实现电镀生产线的时间控制。

由于电镀生产线需实现自动手动控制,可通过特殊的IST指令控制使程序的编写更加简单。

(8)设计触摸屏画面与PLC结合使用,是控制柜的设计更加简洁。

(9)实现手动与自动的完美切换。

2.4 电镀工艺简介

电镀生产线采用PLC来实现电镀自动控制,完成零件的电镀,行车架上装有可升降的吊钩,吊钩上装有夹具,该夹具执行夹取、释放工件的动作。

行车和吊钩各由一台电动机控制,由PLC及控制板进行控制。

生产线有电镀槽、回收液槽、清水槽三槽位,分别完成工件电镀、电镀液回收,工件清洗。

2.5 电镀工艺流程

从取工件处夹取需加工工件→工件放入电镀槽电镀280分钟→工件提起到上极限并在电镀槽上方停留28秒→放入回收液槽浸泡30分钟→将工件提起上极限并在回收槽上方停留15秒→放入清水槽清洗30秒钟→将工件提起并在清水槽上方停留15秒→将工件放入传送带。

2.6 电镀生产线3种运行模式

(1)手动操作:选择手动操作模式(X10=On),然后选择触摸屏上的手动操作模式界面按下触摸屏上的虚拟点动按钮接通和切断相应的负载。

(2)原点回归:选择原点回归模式(X11=On),然后选择触摸屏上的原点回归模式界面按下原点回归启动按钮,自动复归到原点。

(3)自动运行:(单步运行/一次循环/连续运行) 注:必须先进行原地回归

1. 单步运行:选择单步运行模式(X12=On),选择触摸屏上自动操作模式进入画面然后每次按自动启动按钮,前进一个工序。

2. 一次循环:选择一次循环运行模式(X13=On),选择触摸屏上的自动操作模式

在原点位置按下自动启动按钮,进行一次循环后在原点停止。

中途按自动停止按钮,其动作停止,若再按启动按钮,在此位置继续动作到原点停止。

3. 连续运行:选择连续运行模式(X14=On),选择触摸屏上的自动操作模式在原点位置按自动启动按钮,开始连续运行。

按下停止按钮,则运转到原点位置后停止。

3 电镀生产线自动控制系统的硬件设计

3.1 主电路及控制回路设计

主电路的设计原理为:

(1)本设计共需三台电机拖动,而且每台电动机进行正反转运动。

由接触器KM0、KM1控制上升下降电机M1的正反转动,KM2、KM3控制左移右移电动机M2正反转,M3由变频器控制其正反转。

(2)M1、M2由热继电器FR1、FR2作为过载保护。

(3)主线路由隔离开关QF作为电源接入控制。

(4)由于小车左右移动频繁,启动和制动频繁故使用电磁抱闸动从而保证左/右移动时能够准确停位,故可以对M2实行电磁制动,电磁制动如下说明。

(5)考虑到升降运动有一定的重量,在行车平移中,需设置电磁抱闸制动控制。

三相电磁铁YA和M2并联,当M2得电时,YA工作,松开刹车允许升降运动;M2失电时,YA释放,抱闸刹车,使的吊钩稳定停留在空中,能安全地左右平移。

(6)由于前后移动通过变频器启动速度不快且运行不频繁,而且变频器本身就有制动功能以及保护功能,所以对M3不需进行热继保护以及抱闸。

(7)前后变频启动通过一个启动按钮来控制。

(8)系统中有一个紧急停止按钮来实现系统的紧急停止,该按钮是通过电气控制来实现的,无需通过程序来控制。

(9)控制回路通过对相对应的电机正反转继电器的得失电来控制相对应的接触器的线圈的得失电从而保证接触的主触点的闭合,从而控制电机的正反转。