图解浸胶(五)RF与L的比例对粘合的影响

RFL 浸胶和橡胶的粘合机理

RFL 浸胶和橡胶的粘合机理ADHESION OF RFL-TREATED CORDS TO RUBBERNEW INSIGHTS INTO INTERFACIAL PHENOMENARFL浸胶帘线与橡胶的粘合对粘合界面的最新认识Chapter 1 Introduction: cord-rubber compositesA brief introduction is given about the importance of cord-rubber composites. The example of a car-tyre shows that the cords carry all the loads that a tyre is subjected to; this is illustrated by a comparison between bias and radial tyres. The adhesion between cords and rubber is very important with regard to safety as well as durability of tyres. In this chapter, the objective of the project is defined and a description of the setup of the thesis is outlined.第一章简介帘线-橡胶的复合体本节简单介绍了帘线-橡胶复合体的重要性:比如,汽车轮胎,帘线承载轮胎的所有负荷,帘线与橡胶之间的粘合力对轮胎的使用寿命、安全性能非常重要,本章将简述项目的目标和本论文的结构。

1.1 INTRODUCTION 引言Cord-rubber composites can be found in every day life. Examples of applications are car- and bicycle tyres, high-pressure hoses and conveyor belts. Some essential under-the-hood applications are made of cord-rubber composites as well: timing belts, V-belts and radiator hoses are examples. By far the largest of all these examples is the car tyre. The application of cords in tyres is essential because the cords prevent large deformations of the rubber material when excessive forces are applied. These forces are caused by the air pressure of the tyre, and by accelerating, breaking and cornering of the car. The network of cords that provides the tyre with its strength and its shape is called the carcass. There are two types of carcass constructions in use, thereby dividing virtually all tyres in two categories: radial and bias tyres, Figure帘线和橡胶的复合体在日常生活中到处可见,比如汽车和自行车轮胎、高压胶管和橡胶输送带,包括汽车发动机室用的重要同步带、V带和散热水管等等。

丁吡胶乳及RFL性能对浸胶影响

二、浸渍液对浸胶的影响

1、 RF/L

众所周知,RF/L对浸渍帘线粘合性能有很大 影响。RF/L比值过小时,复合材料或者因为活性树 脂基团太少,在帘线/RFL界面上出现破坏,或者由 于RFL层的力学强度低,在RFL内部出现内聚力破坏。 当RF/L比值过大时,RFL/帘线粘合可能很充分,但 RFL/橡胶界面会出现破坏同时耐疲劳性减弱。RF/L 重量比为0.14~0.20时一般能获得最佳粘合。

粘合力

丁吡胶乳中VP含量对粘合力的影响

20

18

16

聚酯

14

尼龙

12

10

10

12

14

16

丁吡胶乳中VP含量

二、浸渍液对浸胶的影响

RFL浸渍液由间苯二酚-甲醛树脂(RF树脂)和 胶 乳 (L) 两 部 分 组 成 。 RF 树 脂 与 胶 乳 干 质 量 比 (RF/L)、甲醛/间苯二酚摩尔比(F/R)、RF树脂液和 RFL浸渍液的pH值、胶乳品种、丁吡胶乳中2-乙 烯基吡啶质量分数、缩合时间与温度等因素均影 响浸渍剂的工艺稳定性、贮存稳定性及工艺可行 性。

一、丁吡胶乳对浸胶的影响

3、丁吡胶乳的稳定性 丁吡胶乳的稳定性,是由粒子和粒子保护层的电

荷,界面活性剂或保护胶体吸附层的机械性质和立体效 应等决定。丁吡胶乳稳定性主要取决于胶乳粒子表面电 荷和吸附乳化剂的饱和程度,当介质中电解质浓度大时, 异性离子向乳胶粒表面扩散的几率就大,则在吸附层中 的异性离子增多,使乳液的稳定性降低。丁吡胶乳是热 力学上亚稳定的体系,由于聚合物粒子—水间的界面张 力的作用,胶乳有降低其高界面能而形成粒子凝集体的 倾向。由于这个原因胶乳在聚合、后处理、贮存、运输 及加工应用过程中会发生一系列不稳定倾向,如絮凝、 分层、凝集、结皮等,这些现象比较复杂,而丁吡胶乳 的稳定性包括聚合稳定性、贮存稳定性、化学稳定性、 机械稳定性等几个方面,当然,这些稳定性之间既有差 别又有联系,不能独立地看。

图解浸胶(35)RFL中使用VP胶乳与橡胶的粘合

图解浸胶(三十五)

RFL中使用VP胶乳与不同橡胶配方的粘合

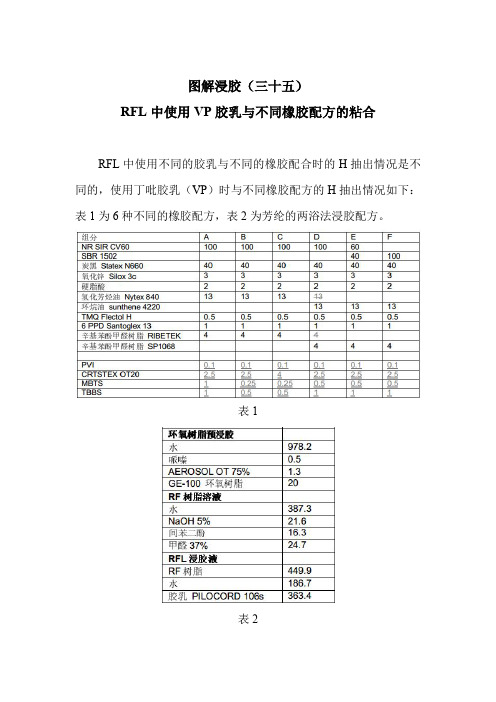

RFL中使用不同的胶乳与不同的橡胶配合时的H抽出情况是不同的,使用丁吡胶乳(VP)时与不同橡胶配方的H抽出情况如下:表1为6种不同的橡胶配方,表2为芳纶的两浴法浸胶配方。

表1

表2

帘线经过预浸胶槽,第一个烘箱温度为150℃,第二个为240度,停留时间分别为120秒和90秒,随后浸胶RFL,在235度下处理90秒,每个烘箱的张力为8.5N。

帘线与6种橡胶的H抽出结果如下图:

图中为采用VP胶乳的RFL浸胶帘线与6种配方橡胶的H抽出力。

其H抽出力与使用SBR胶乳的H抽出力相比,要低许多,最低值为配方A。

减少促进剂用量,可在一定程度上提高H抽出力;增加硫用量,对H抽出力没有明显影响。

NR橡胶中不溶硫的用量对H 抽出力的影响有限,但比较配方D、E、F,可以发现不溶硫用量对NR/SBR混炼胶的H抽出力影响要比对单一的NR或SBR橡胶影响大。

图解浸胶(二十四)纳米压痕法对RFL-橡胶界面粘合的研究

图解浸胶(二十四)

纳米压痕技术对RFL/橡胶粘合界面的分析

纳米压痕技术实验是可以针对RFL/橡胶层的粘合界面进行的。

样品准备与SED-EDX电镜扫描样品一样。

纳米压痕试验采用一种商用的原子力显微镜进行的(Dimension3100配有纳米级精度Veeco的IIIa控制器)。

在实验中采用了三角形硅氮悬臂以及硅氮tips(DI) vacuum,预估的弹性系数为0.6nN/nm,预估的TIP半径为50微米。

RFL/橡胶界面的模量轮廓是通过对界面处的进行线扫描而获得的。

下图为一偏转压痕曲线的示例,采用Tsukruk的方法获得了一个线扫描结果。

经处理后曲线初始段的倾斜度用于计算模量,该部分在图中显示为一个箭头。

随线扫描穿过RFL/橡胶界面,每1.5微米,在500X500纳米的区域,进行49次测试其模量,获得一个柱状数据图,下左图为界面处的模量柱状图,右图所示为离界面14微米处的RFL层的模量柱

状图。

可以看出界面处的模量柱状图的分布区域比较宽。

下图为对RFL/橡胶界面的全纳米压痕线扫描结果。

当靠近RFL/橡胶界面时,RFL的模量提高,分布也变宽;在橡胶侧,在离界面的10微米处,模量也有一定的提高。

这可能是橡胶并不是一种均质聚合物质,含有大量的刚硬添加剂,比如炭黑。

忽略这些数据,橡胶的模量大致稳定。

该图与SED-EDX对硫,锌,钠的含量线扫描结果是相吻合的,如下图:

以上说明对于RFL/橡胶的粘合,橡胶中硫化剂向RFL中的迁移情况对其是影响较大的因素。

图解浸胶(155)RFL浸胶液粘度和锦纶6浸胶帘子布H抽出力的关系

RFL 固含量

(%)

RFL 液粘度(Pa.s)帘⼦线附胶量(%)帘⼦线的H 抽出⼒(N/根)12

0.0017 3.0137.913

0.0019 3.3147.014.3

0.0021 3.5157.316.60.0024 3.7170.5图解浸胶(155)RFL 浸胶液粘度和锦纶6浸胶帘⼦布H 抽

出⼒的关系

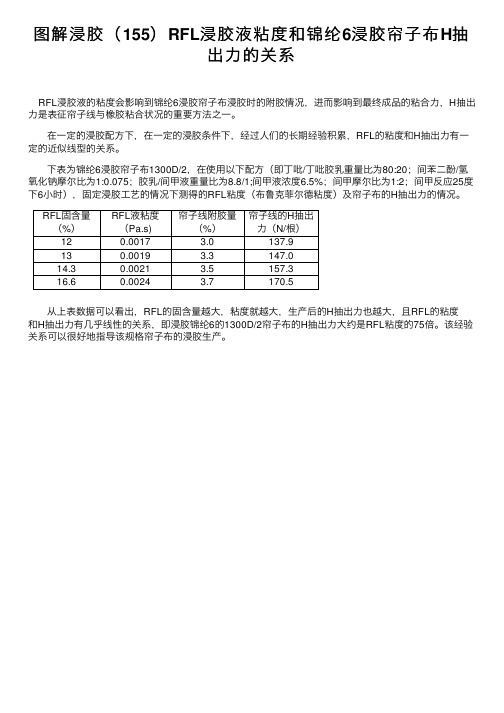

RFL 浸胶液的粘度会影响到锦纶6浸胶帘⼦布浸胶时的附胶情况,进⽽影响到最终成品的粘合⼒,H 抽出⼒是表征帘⼦线与橡胶粘合状况的重要⽅法之⼀。

在⼀定的浸胶配⽅下,在⼀定的浸胶条件下,经过⼈们的长期经验积累,RFL 的粘度和H 抽出⼒有⼀定的近似线型的关系。

下表为锦纶6浸胶帘⼦布1300D/2,在使⽤以下配⽅(即丁吡/丁吡胶乳重量⽐为80:20;间苯⼆酚/氢氧化钠摩尔⽐为1:0.075;胶乳/间甲液重量⽐为8.8/1;间甲液浓度6.5%;间甲摩尔⽐为1:2;间甲反应25度下6⼩时),固定浸胶⼯艺的情况下测得的RFL 粘度(布鲁克菲尔德粘度)及帘⼦布的H 抽出⼒的情况。

从上表数据可以看出,RFL 的固含量越⼤,粘度就越⼤,⽣产后的H 抽出⼒也越⼤,且RFL 的粘度和H 抽出⼒有⼏乎线性的关系,即浸胶锦纶6的1300D/2帘⼦布的H 抽出⼒⼤约是RFL 粘度的75倍。

该经验关系可以很好地指导该规格帘⼦布的浸胶⽣产。

聚酯工业丝的浸胶粘合

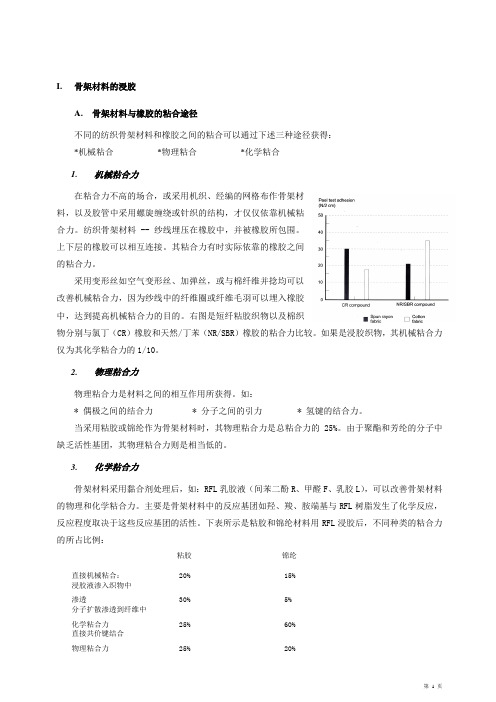

I.骨架材料的浸胶A.骨架材料与橡胶的粘合途径不同的纺织骨架材料和橡胶之间的粘合可以通过下述三种途径获得:*机械粘合*物理粘合*化学粘合1.机械粘合力在粘合力不高的场合,或采用机织、经编的网格布作骨架材料,以及胶管中采用螺旋缠绕或针织的结构,才仅仅依靠机械粘合力。

纺织骨架材料 -- 纱线埋压在橡胶中,并被橡胶所包围。

上下层的橡胶可以相互连接。

其粘合力有时实际依靠的橡胶之间的粘合力。

采用变形丝如空气变形丝、加弹丝,或与棉纤维并捻均可以改善机械粘合力,因为纱线中的纤维圈或纤维毛羽可以埋入橡胶中,达到提高机械粘合力的目的。

右图是短纤粘胶织物以及棉织物分别与氯丁(CR)橡胶和天然/丁苯(NR/SBR)橡胶的粘合力比较。

如果是浸胶织物,其机械粘合力仅为其化学粘合力的1/10。

2.物理粘合力物理粘合力是材料之间的相互作用所获得。

如:* 偶极之间的结合力 * 分子之间的引力 * 氢键的结合力。

当采用粘胶或锦纶作为骨架材料时,其物理粘合力是总粘合力的25%。

由于聚酯和芳纶的分子中缺乏活性基团,其物理粘合力则是相当低的。

3.化学粘合力骨架材料采用黏合剂处理后,如:RFL乳胶液(间苯二酚R、甲醛F、乳胶L),可以改善骨架材料的物理和化学粘合力。

主要是骨架材料中的反应基团如羟、羧、胺端基与RFL树脂发生了化学反应,反应程度取决于这些反应基团的活性。

下表所示是粘胶和锦纶材料用RFL浸胶后,不同种类的粘合力的所占比例:粘胶锦纶直接机械粘合:20% 15%浸胶液渗入织物中渗透30% 5%分子扩散渗透到纤维中化学粘合力25% 60%直接共价键结合物理粘合力25% 20%主要是氢键结合B.浸胶机理对于粘胶和锦纶采用RFL粘合体系已经可以获得足够的粘合力,粘合机理如下左图。

在骨架材料干燥定型时,骨架材料和RFL树脂之间获得粘合力,浸胶后骨架材料与橡胶之间的粘合力依靠RFL层与橡胶在硫化时共硫获得。

对于聚酯和芳纶,聚酯和芳纶没有与RF(酚醛树脂)反应的活性基团,如果直接用RFL浸胶,主要是直接粘合力和物理粘合力,化学粘合力的贡献并不大,单纯浸胶RFL是无法获得足够的粘合力。

图解浸胶(50)与RF作用类似的间苯二酚-六亚甲基四胺树脂

图解浸胶(五十)

与RF树脂性能相近的间苯二酚-六亚甲基四胺树脂

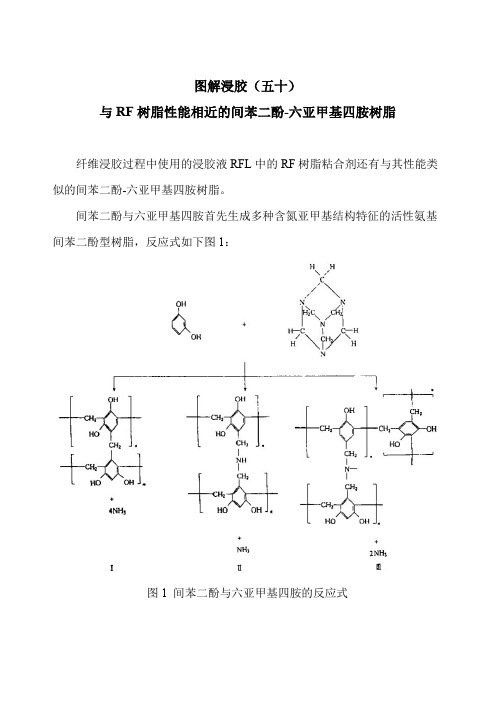

纤维浸胶过程中使用的浸胶液RFL中的RF树脂粘合剂还有与其性能类似的间苯二酚-六亚甲基四胺树脂。

间苯二酚与六亚甲基四胺首先生成多种含氮亚甲基结构特征的活性氨基间苯二酚型树脂,反应式如下图1:

图1间苯二酚与六亚甲基四胺的反应式

如果提高硫化温度,更有利于I和Ⅲ型反应进行,生成具有典型的氨基亚甲基结构特征的树脂,如下图2:

图2间苯二酚-六亚甲基四胺树脂结构

这种氨基间苯二酚-甲醛树脂与间苯二酚-甲醛型树脂和间苯二酚-蜜胺

树脂一样,可以继续与纤维织物进行粘合反应和与橡胶进行硫化反应。

图解浸胶(90)浸胶时间对粘合力的影响

图解浸胶(九十)浸胶时间对粘合力的影响

上图为浸胶时间对附胶量的影响图,并表征了以两种测试方法测试的粘合力与浸胶时间的关系。

由图中可知,帘线与浸胶液的接触时间越长,附胶量越高,粘合强度也越大。

但附胶量达到一定程度后,纤维会发硬,橡胶制品的试验性能会下降,因此,控制好浸胶时间至关重要,一般以3~5秒为宜。

浸胶时间的调节可以通过调节浸入辊筒的安装形式来进行调节,几种安装方式如下图。

在进行手工浸胶时,浸胶时间会比较长,其附胶量和粘合力的情况如下图表:

上述数据是不同试验方式下得到的,没有可比性,这是因为附胶量及粘合力大小还与浸胶液的成分及浸胶张力有密切的关系。

上述数据只是说明,橡胶制品中橡胶与织物的粘合力与浸胶的附胶量有着密切的关系。

附胶量小,交联程度不够,粘合力小,附胶量过大,胶液内部不易硫化,易形成薄弱层,影响粘合力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图解浸胶(五)

RF(树脂)与L(胶乳)的比例对粘合性能的影响

树脂与胶乳的比例对H抽出的影响

在纤维与橡胶的粘合中,如果是织物仅仅浸胶胶乳,由于胶乳与纤维之间缺少相互作用,粘合力是非常低的,因此要靠活性的树脂加强与纤维的粘合。

在PORTER的报告中,发现最佳的H抽出力在以固含量计算时,应该为树脂(RF)20份,胶乳(L)100份的时候,如上图所示;Hupje则发现剥离力最佳时,应为树脂含量为15份的时候,如下图所示,当RFL中含有大量的酚醛树脂时,剥离力却反而大幅度下降。

Takeyama认为是由于树脂含量过高,浸胶层太硬,缺乏柔性所致,此外,他认为也是RFL层与橡胶缺乏相互作用所造成的。

树脂与胶乳的比例对剥离力的影响

RF/L(质量比)与H抽出力和疲劳次数的关系上表为芳纶纤维采用双浴法(第一浴采用环氧树脂,第二浴采用RFL,其中R/F=1/1.8,RF反应时间为6h),RF/L与H抽出力和疲劳次数的关系。

从表可以看出,随着RF/L值中RF树脂的比例增加,H抽出力有所增加,但当RF/L≥18/100时,疲劳性能反而下降。

这是因为随

着RF树脂用量增加,RFL中脆性组分增多,而且随着丁吡胶乳用量减少,RFL中吡啶基团含量减少,极性减弱,与活化的芳纶纤维表面粘合性降低,因而导致疲劳性能下降。

综合以上结果可以看出,RF/L =18/100比较适合于活化的芳纶纤维表面处理。