挖掘机_工作装置各部分的基本尺寸计算和验证

正铲液压挖掘机工装课程设计说明书解读

课程设计说明书40t履带式液压挖掘机正铲工作装置设计姓名学院(系)机械工程学院专业机械设计制造及其自动化年级指导教师年月日课程设计任务书学院(直属系):机械工程学院时间:年月日学生姓名指导教师设计(论文)题目40t履带式液压挖掘机正铲工作装置设计主要研究内容1)工作装置结构方案设计;2)确定工作装置铰接点几何位置参数使其满足主要工作尺寸;3)工作装置运动分析;4)绘制挖掘包络图并标出主要工作姿态和动臂、斗杆、铲斗的转角范围;5)确定工作油缸主参数及闭锁压力;6)计算典型工况的整机理论最大挖掘力和并对工作装置进行受力分析。

研究方法采用比拟法求解各构件参数,静力学原理和机构几何学原理,对挖掘工作装置进行运动分析、受力分析。

主要技术指标(或研究目标)整机重量:40t;反铲斗容量2.2m3;要求实现最大挖掘高度8700mm,最大挖掘深度3410mm,最大挖掘半径8500mm,最大卸载高度5400mm。

对工作装置的参数和几何构进行研究;对液压缸闭锁力进行验算,采用合适的方法调整使其达到要求;主要工作尺寸误差不得大于3%。

说明书1.5万字以上,包络图1张A3。

教研室意见同意教研室主任(专业负责人)签字:年月日说明:一式两份,一份装订入学生毕业设计(论文)内,一份交学院(直属系)。

目录摘要 (Ⅰ)Abstract (Ⅱ)第一章工作装置设计原则 (4)第二章正铲工作装置结构方案设计 (6)第三章液压挖掘机正铲工作装置机构运动分析 (9)3.1 动臂运动分析 (9)3.2斗杆运动分析 (10)3.3斗齿尖的几种特殊工作装置的计算 (12)第四章工作装置各部分基本尺寸计算确定 (16)4.1动臂与平台铰点位置C的确定 (16)4.2动壁与斗杆长度的确定 (16)4.3机构转角范围的确定 (19)4.4动臂油缸的铰点及行程确定 (25)4.5 斗杆油缸的铰点及行程确定 (29)4.6 铲斗油缸的铰点及行程确定 (33)第五章工作油缸主要参数的确定 (35)5.1 工作油缸的参数确定 (35)5.2闭锁力的计算 (35)第六章整机理论挖掘力的确定 (40)第七章工作装置受力分析 (43)7.1斗杆的受力分析 (43)7.2动臂的受力分析 (44)参考文献 (47)总结 (48)摘要履带式液压挖掘机在工程建设项目的土石方挖掘中起到了关键性的作用,是一种应用广泛的多功能的建设施工机械。

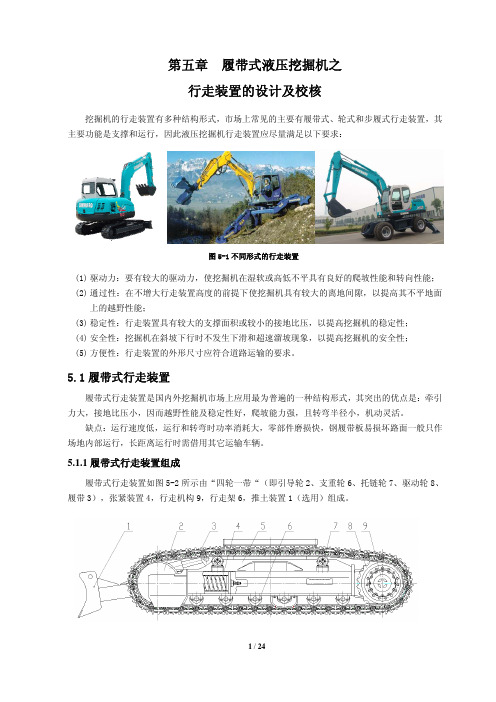

履带式液压挖掘机之行走装置的设计及校核

轮,驱动轮下方与支重轮下缘要有一升变量,以防止刚性轨链在绕过导向轮时呈多角形的轨链节在 接地时顶起导向轮使整机摇晃,升变量为:

图 5-14 升变量示意图

δ≥

t 360 2 sin z

* (1 − cos α )

(5-9)

(9)行走相关计算 A、行走机构输出转速 n

n=

式中:

Q ηv i*q

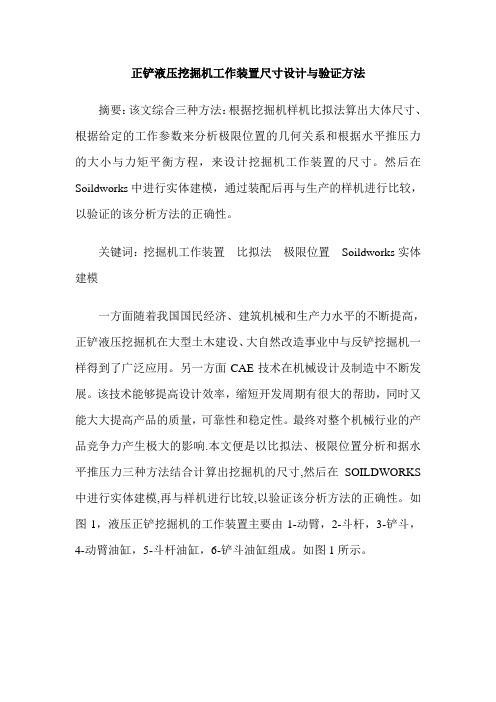

1 4 6 3 7 8 5 1—左链轨节 2—右链轨节 3—销轴 4—销套 2 5—锁紧销套(用户组装特制) 6—销垫 7—锁紧销垫(用户组装特制) 8—锁紧销轴(用户组装特制) 9—螺栓 10—螺母 11—履带板 10 9 11

图 5-3 履带的典型结构及其组成

吨位不同的挖掘机选用节距不同的履带,挖掘机用履带的技术要求及规格尺寸可参考国家建筑 工业行业标准 JG/T 57-1999,目前,该标准没有涵盖小挖和特大型挖掘机应用的履带规格,在这些 挖掘机履带选型时,可根据机器的技术条件,参照履带生产厂家的技术标准。

1 2 9 3 4 5 6 5 2 7 8 1—螺塞 2—端盖 3—轴 4—轴套 5—浮动油封 6—浮动油封环 7—O 形圈 8—销 9—轮体

图 5-4 支重轮的典型结构及其组成

3. 托链轮

用于托起上部履带,防止其过度下垂。在托链轮的布置设计时,需考虑履带脱离驱动轮的离去 角和滑向引导伦的引入角,以减小履带运行过程时的内阻。托链轮的结构与支重轮类似,所以在有 些挖掘机上用支重轮来替代。挖掘机用托链轮的技术要求及规格尺寸可参考国家建筑工业行业标准 JG/T 58-1999《液压挖掘机 托链轮》以及生产厂家的技术标准。

图 5-11 伸缩式行走架

9. 推土装置

在小型挖掘机上, 一般都装有推土装置, 其主要功能是推土平地, 同时在挖掘作业时辅助支撑, 增加整机的稳定性。

挖掘机工作装置的优化设计与分析

挖掘机工作装置的优化设计与分析随着工程机械的迅猛发展和技术的不断创新,挖掘机作为一种重要的建筑工程设备,在各个行业中应用广泛。

挖掘机的工作装置是其核心组成部分之一,对于挖掘机的性能和效率起着至关重要的作用。

本文将从挖掘机工作装置的结构、功能以及优化设计三个方面进行探讨,并分析其对挖掘机整体性能的影响。

挖掘机工作装置的结构主要包括臂架、斗杆、斗杆缸和斗杆油缸。

臂架是挖掘机工作装置的主支架,负责支撑挖掘机的重要零件。

而斗杆则是挖掘机工作装置中的伸缩部分,负责根据需要调整工作范围和深度。

斗杆缸和斗杆油缸是控制斗杆伸缩和旋转的核心液压元件。

这些部件相互配合,构成了挖掘机工作装置的完整结构。

挖掘机工作装置的功能主要有两个方面:一是挖掘和填埋,二是装载和运输。

在挖掘过程中,挖掘机工作装置通过支撑零件和伸缩部分的组合运动,可以根据需要进行不同范围和深度的挖掘。

在填埋过程中,挖掘机工作装置可以将挖掘出来的土石料重新倒入地下或者其他指定位置。

而在装载和运输过程中,挖掘机工作装置可以将挖掘出来的物料装入到运输车辆中,然后进行运输。

挖掘机工作装置的优化设计是提高挖掘机性能和效率的重要手段。

一方面,优化设计可以通过改变工作装置结构和组件的材料、形状和尺寸等因素,提高工作装置的强度和稳定性,减少振动和噪音。

另一方面,通过优化设计可以改进工作装置的液压系统,提高其对液压油的利用率,减少能量损失,降低工作装置的能耗。

此外,优化设计还可以提高工作装置的操作性和控制性,使操作员更加方便和灵活地控制挖掘机。

此外,挖掘机工作装置的优化设计还需要综合考虑挖掘机的使用环境和工作要求。

例如,在油气管道和电力管线等狭小空间内作业时,挖掘机工作装置需要更加灵活和精确,以便在有限空间内完成复杂的挖掘任务。

而在大型土地开垦和矿山开采等开放空间作业时,挖掘机工作装置则需要更加稳定和耐久,以应对高强度和长时间的工作。

综上所述,挖掘机工作装置是挖掘机的核心组成部分,对挖掘机的性能和效率起着至关重要的作用。

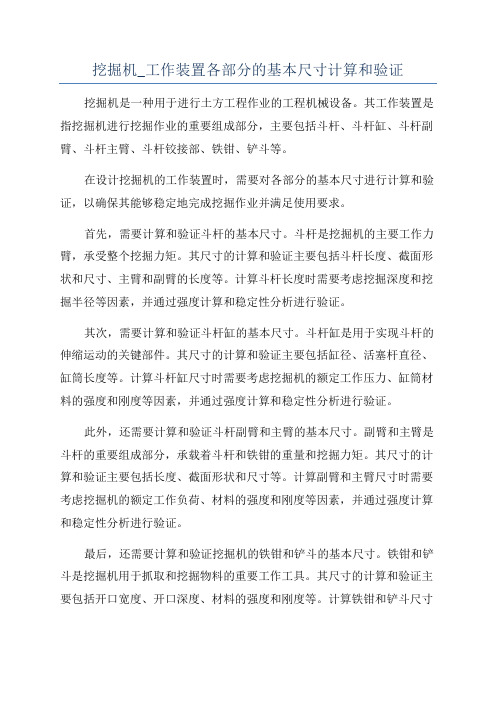

正铲液压挖掘机工作装置尺寸设计与验证方法

正铲液压挖掘机工作装置尺寸设计与验证方法摘要:该文综合三种方法:根据挖掘机样机比拟法算出大体尺寸、根据给定的工作参数来分析极限位置的几何关系和根据水平推压力的大小与力矩平衡方程,来设计挖掘机工作装置的尺寸。

然后在Soildworks中进行实体建模,通过装配后再与生产的样机进行比较,以验证的该分析方法的正确性。

关键词:挖掘机工作装置比拟法极限位置Soildworks实体建模一方面随着我国国民经济、建筑机械和生产力水平的不断提高,正铲液压挖掘机在大型土木建设、大自然改造事业中与反铲挖掘机一样得到了广泛应用。

另一方面CAE技术在机械设计及制造中不断发展。

该技术能够提高设计效率,缩短开发周期有很大的帮助,同时又能大大提高产品的质量,可靠性和稳定性。

最终对整个机械行业的产品竞争力产生极大的影响.本文便是以比拟法、极限位置分析和据水平推压力三种方法结合计算出挖掘机的尺寸,然后在SOILDWORKS 中进行实体建模,再与样机进行比较,以验证该分析方法的正确性。

如图1,液压正铲挖掘机的工作装置主要由1-动臂,2-斗杆,3-铲斗,4-动臂油缸,5-斗杆油缸,6-铲斗油缸组成。

如图1所示。

1.正铲液压挖掘机工作装置设计根据给定的工作参数,如表1(以下单位均m)。

为了方便工作装置的计算,现把工作装置简化为图2,并建立了以水平地面为横坐标,回转中心线为纵坐标的坐标系,各个绞点符号分别由A、B、C、D、E、G、H、I、J表示,θ1、θ2、θ3分别表示动臂相对水平面的转角,动臂和斗杆的夹角,斗杆和铲斗之间的夹角。

得到液压正铲挖掘机工作装置机构简图。

如图2所示。

1.1 比拟法确定工作装置部分尺寸比拟法:是借助于已有的大型液压正铲挖掘机的设计数据,以相似理论为基础,确定要设计的尺寸。

相似原理是通过对样机进行放大或缩小以及模型试验来确定实物结构参数、系列化产品的理论基础。

1.3 由极限位置确定尺寸铰链A点位置可通过AF与水平面的夹角I11和LAF的长度确定。

挖掘机_工作装置各部分的基本尺寸计算和验证

挖掘机_工作装置各部分的基本尺寸计算和验证挖掘机是一种用于进行土方工程作业的工程机械设备。

其工作装置是指挖掘机进行挖掘作业的重要组成部分,主要包括斗杆、斗杆缸、斗杆副臂、斗杆主臂、斗杆铰接部、铁钳、铲斗等。

在设计挖掘机的工作装置时,需要对各部分的基本尺寸进行计算和验证,以确保其能够稳定地完成挖掘作业并满足使用要求。

首先,需要计算和验证斗杆的基本尺寸。

斗杆是挖掘机的主要工作力臂,承受整个挖掘力矩。

其尺寸的计算和验证主要包括斗杆长度、截面形状和尺寸、主臂和副臂的长度等。

计算斗杆长度时需要考虑挖掘深度和挖掘半径等因素,并通过强度计算和稳定性分析进行验证。

其次,需要计算和验证斗杆缸的基本尺寸。

斗杆缸是用于实现斗杆的伸缩运动的关键部件。

其尺寸的计算和验证主要包括缸径、活塞杆直径、缸筒长度等。

计算斗杆缸尺寸时需要考虑挖掘机的额定工作压力、缸筒材料的强度和刚度等因素,并通过强度计算和稳定性分析进行验证。

此外,还需要计算和验证斗杆副臂和主臂的基本尺寸。

副臂和主臂是斗杆的重要组成部分,承载着斗杆和铁钳的重量和挖掘力矩。

其尺寸的计算和验证主要包括长度、截面形状和尺寸等。

计算副臂和主臂尺寸时需要考虑挖掘机的额定工作负荷、材料的强度和刚度等因素,并通过强度计算和稳定性分析进行验证。

最后,还需要计算和验证挖掘机的铁钳和铲斗的基本尺寸。

铁钳和铲斗是挖掘机用于抓取和挖掘物料的重要工作工具。

其尺寸的计算和验证主要包括开口宽度、开口深度、材料的强度和刚度等。

计算铁钳和铲斗尺寸时需要考虑挖掘机的额定工作负荷、工作环境的要求等因素,并通过强度计算和稳定性分析进行验证。

综上所述,挖掘机工作装置各部分的基本尺寸计算和验证是确保挖掘机能够稳定地完成挖掘作业的重要工作。

通过对斗杆、斗杆缸、副臂、主臂、铁钳和铲斗等部分的尺寸进行合理计算和验证,可以确保挖掘机在使用过程中的安全性、稳定性和效率性。

轮式挖掘机工作装置及液压系统设计

摘要挖掘机在国民经济建设的许多行业被广泛地采用, 如在工业与民用建筑、交通运输、水利电气工程、农田改造、矿山采掘以及现代化军事工程等等行业的机械化施工。

对于此,我们也应该针对一定的工况范围来设计出最适合工作的挖掘机种类及型号。

因此,挖掘机的设计是很重要的。

我选的设计机型为轮胎式挖掘机,主要设计其中的工作装置及液压系统部分。

工作装置作为挖掘机的重要组成部分,对其研究和控制是对整机开发的基础。

工作装置选择反铲式,对其进行运动学分析并用比例法和经验公式计算选择出工作装置各部分的基本尺寸。

挖掘机的发展与液压技术密不可分,二者相互促进。

液压系统设计力求做到设计出的系统重量轻、体积小、效率高、工作可靠、结构简单、操作和维护保养方便、经济性好。

本设计突出适应性,结合生产实际多举实例,又翻查国内外有关挖掘机工作装置和液压技术方面的书籍,在实例和理论中通过比较分析来设计选用布置合理及工作效率高的工作装置和良好性能的液压系统。

关键词:挖掘机;工作装置;液压系统张瑞:轮式挖掘机工作装置及液压系统设计AbstractExcavators in national economic construction is widely used in many sectors, such as in industrial and civil construction, transportation, water conservancy electrical engineering,farmla- nd transformation, mining and extractive industries modern military engineering, and so on the mechanized construction. For this, we should also address the status of certain workers to design the most appropriate work types and models of excavators. Therefore, the excavator design is very important.I voted for the tire excavator as the design models, and mainly design the work device and the hydraulic system part. Excavators working device as an important part of excavator, the research and control for it is the basis for the development of the whole machine. The work device choice backhoe type, carries on the cinematic analysis and to it chooses the work with the ratio method and the empirical formula computation to install various part of basic size. The excavator development and the hydraulic pressure technology are inseparable, the two promote mutually. The hydraulic system design endeavor achieves the system weight which designs light, the volume small, the efficiency high, the work reliable, the structure simple, the operation and the maintenance convenient, the efficiency is good.This design prominent compatibility, with progress of production much gives the example actually, also peruses the domestic and foreign related excavator work device and the hydraulic pressure technology aspect books, designs in the example and in the theory through the comparative analysis selects the arrangement reasonable and the working efficiency high work device and the good performance hydraulic system.Key word: Excavator; Work device; Hydraulic system2前言轮胎式液压挖掘机是一种应用广泛的多功能的建设施工机械,并作为工程机械的主力机种。

挖掘机工作装置设计

研究内容:1、工作装置机构的几何参数设计2、各主要工作尺寸验算3、工作装置各部件运动及受力分析、工作装置挖掘性能分析4、各液压缸闭锁力验算5、动臂机构、斗杆机构的结构设计6、动臂、斗杆强度校核研究方法:采用静力学原理和机构几何学原理,对挖掘工作装置进行应用研究。

原始参数:表1-1 原始参数表技术要求:对工作装置的参数和几何构进行研究设计,设计尺寸达到要求;主要工作尺寸误差不得大3%;对动臂、斗杆进行强度校核。

工作装置应满足以下要求:1.主要工作尺寸及工作范围满足使用要求。

在设计反铲装置时要考虑与同类型机器相比的先进性,考虑国家标准的规定,并注意到运动参数受机构碰撞限制等的可能性。

2.整机挖掘力的大小及其分布情况应满足使用要求,并且有一定的先进性。

3.作业条件复杂,使用情况多变时应考虑工作装置的通用性,采用变铰点结构或配套机构时,要注意分清主次。

要满足使用要求的前提下,力求替换构件种类少,结构简单,换装方便。

4.工作装置结构形式和布置要便于装卸和维修,尤其应便于易损件的更换。

动臂是工作装置的主要构件,反铲动臂可分为整体式和组合式两类。

整体式动臂有直动臂和弯动臂两种。

直动臂构造简单,轻巧,布置紧凑,主要用于悬挂式挖掘机。

整体式动臂结构简单,价廉,刚度相同时结构重量轻于组合式动臂。

动臂液压缸的布置方案如图所示,动臂液压缸装于动臂的上方这个方案的特点是动臂下降幅度较大,在挖掘时动臂液压缸往往处于受压状态,闭锁能力较强。

动臂提升时液压缸小腔进油,提升速度也较快。

为了统一缸径和液压缸的闭锁能力,双动臂液压缸的方案采用渐多。

有些悬挂式动臂液压缸布置时考虑到不破坏动臂箱型截面,且不与斗杆液压缸碰撞,也采用双缸,斗杆液压缸一般只用一个。

但大多数动臂液压缸还是采用单缸。

本设计采用在上方布置的单动臂液压缸。

第二节铲斗总体方案的选择铲斗与铲斗液压缸的连接有三种形式,如下图所示,其区别主要在于液压缸活塞杆端部与铲斗的连接方式不同。

挖掘机工作装置的设计

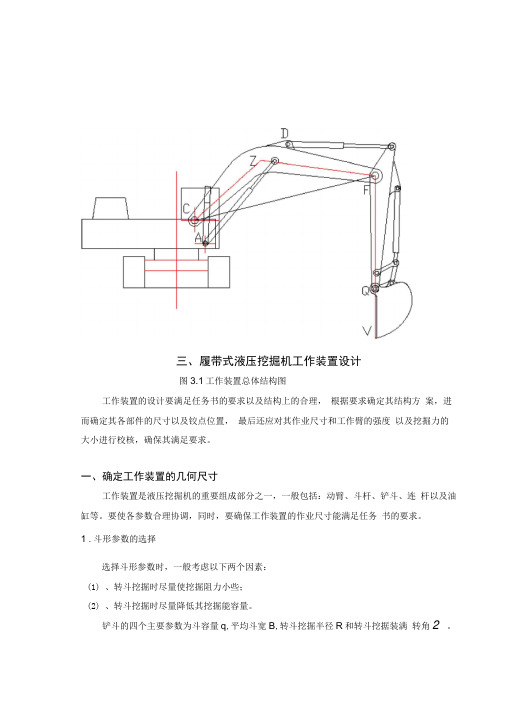

三、履带式液压挖掘机工作装置设计图3.1工作装置总体结构图工作装置的设计要满足任务书的要求以及结构上的合理,根据要求确定其结构方案,进而确定其各部件的尺寸以及铰点位置,最后还应对其作业尺寸和工作臂的强度以及挖掘力的大小进行校核,确保其满足要求。

一、确定工作装置的几何尺寸工作装置是液压挖掘机的重要组成部分之一,一般包括:动臂、斗杆、铲斗、连杆以及油缸等。

要使各参数合理协调,同时,要确保工作装置的作业尺寸能满足任务书的要求。

1 .斗形参数的选择选择斗形参数时,一般考虑以下两个因素:(1)、转斗挖掘时尽量使挖掘阻力小些;(2)、转斗挖掘时尽量降低其挖掘能容量。

铲斗的四个主要参数为斗容量q,平均斗宽B,转斗挖掘半径R和转斗挖据装满转角2。

R B及2与q之间有以下几何关系:q =1R2B(2 -sin 2 )k s当q —定时最大挖掘阻力W1max及转斗挖掘能容量E随着R的增大而下降。

但B 和R 大到一定程度,综合反映到2 <90。

后,W1max和E下降渐缓,且B的增大,使附加载荷引起的对工作装置的扭矩和水平转矩随之增大全面考虑。

可取 2 =90°~100 °,若2>100°则W1max太大;若2 <90°则B或R太大。

在q三0.25m3时R和B对W1max的影响差不多。

从能量的观点看,不论q如何,B 对E的影响远远大于R,设计时应兼顾W J max和E两方面,希望两者都小些,因此R和B两值不宜相差悬殊。

综合考虑,选取:2=98°,B=1.25, k s=1.25依据公式1 2 q R B(2 -sin2 )k s计算确定R=1.33m2 •动臂及油缸铰点的布置15取值对挖掘机性能有影响。

15取值过大将使油缸力臂值增大,回转支承受力变:11及大,闭锁力上升,动臂摆角减小,作业范围减小,且使动臂座尺寸变大,给制造和安装带来不便;11的值取的过大,使特性系数k s值增大,提升能力下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、工作装置各部分的基本尺寸计算和验证 反铲装置的合理设计问题至今尚未理想地解决。

以往多按经验,采取统计和作周试凑的方法,现在则尽可能采用数解分析方法。

液压挖掘机基本参数是表示和衡量挖掘机性能的重要指标,本文主要计算和验证铲斗、动臂、斗杆的尺寸。

(一)反铲装置总体方案的选择反铲装量总体方案的选择包括以下方面: 1、动臂及动臂液压缸的布置 确定用组合式或整体式动臂,以及组合式动臂的组合方式或整体式动臂的形状动臂液压缸的布置为悬挂式或是下置式。

2、斗杆及斗杆液压缸的布置确定用整体式或组合式斗扦,以及组合式斗杆的组合方式或整体式斗扦是否采用变铰点调节。

3、确定动臂与斗杆的长度比,即特性参数112K l =。

对于一定的工作尺寸而言,动臂与斗杆之间的长度比可在很大围选择。

—般当K 1>2时(有的反铲取K 1>3)称为长动臂短斗杆方案,当K 1<1.5时属于短动比长斗杆力案。

K 1在1.5~2之间称为中间比例方案。

要求适用性较强而又无配套替换构件或可调结构的反铲常取中间比例方案。

4、确定配套铲斗的种类、斗容量及其主参数,并考虑铲斗连杆机构传动比是否需要调节。

5、根据液压系统工作压力、流量、系统回路供油方式、工厂制造条件等确定各液压缸缸数、缸径、全伸长度与全纳长度之比λ。

考虑到结构尺寸、运动余量、稳定性和构件运动幅度等因素一般取λ1=1.6~1.7。

取λ2=1.6~1.7;λ3=1.5~1.7。

(二) 斗形主要参数的确定当铲斗容量q 一定时,挖掘转角2ϕ,挖掘半径R 和平均斗宽B 之间存在一定的关系,即具有尺寸R 和B 的铲斗转过2ϕ角度所切下的土壤刚好装满铲斗,于是斗容量可按下式计算:21(2sin 2)2s q R B K ϕϕ=-(4.1)式中:s K ——土壤松散系数。

(取 1.25s K = )一般取:(4.2)R 的取值围:(4.3)式中: q ——铲斗容量,3m ; B ——铲斗平均宽度,m 。

可根据表4-3根据斗容选取B 值。

根据式(4.1)可得 φ值铲斗两个铰点K 、Q 之间的间距l 24 4太大将影响机构的传动特性,太小则影响铲斗的结构刚度,一般取2243k l ==0.3~0.38。

由经验公式知: 33 1.55l q =当铲斗的转角较大,而k 2的取值较小,一般α10 = ∠KQV =95°~115° (三)动臂机构参数的确定 一般动臂转角可取α1 = 120 °~140°。

弯角太小会对结构强度不利。

弯臂转折处的长度比3K =ZF/ZC 。

要根据结构和液压缸铰点B 的位置来考虑,初步设计时可取3K =1.1~1.3或BC=7l1、 的计算和21l l据统计,最大挖掘半径1max R 值一般与123l l l ++的值很接近。

因此要求1max R ,已知的3l 和1K 可按下列近似经验公式初定1l 和2l ,即:由: 1max 123R l l l ≈++112 l K l =可得: ()1max 3211R l l K -=+ l 1 = k 1l 22、的计算和4241l l在CZF ∆中已知1α、1l 、3K 可得:141233112cos l K K α=++42341l K l =2224214139421cos 2l l l ZFC arc l l α⎛⎫+-=∠= ⎪⨯⨯⎝⎭计算得 41l 42lCFZ CZF ZFC ∠-∠-︒=∠180图 3.1 最大挖掘半径时动臂机构计算简图3、的计算5l动臂液压缸全伸与全缩时的力臂比4K 按不同的情况选取,专用反铲取4K <0.8,所以这里我取4K =0.4。

1141max 2max H α的取值对特性参数K 和最大挖掘深度H 及最大挖掘高度有影响,加大1141max 1160K H αα≥加大会使减少或使增大 这是符合反铲作业要求 因此基本用作反铲的小型机常取根据要求可以初选1162.5α=︒斗杆液压缸全缩时328CFQ αα∠=-最大,如图3.2所示,常选()328max 160αα-=︒~180︒ 根据本设计的要求可选择()328max 160αα-=︒图3.2 最大卸载高度时动臂机构计算简图BCZ ∠取决于液压缸布置形式,如图3.1所示。

动臂又液压缸结构中这一夹角较小,可能为零。

动臂单液压缸在动臂上的铰点一般置于动臂下翼缘加耳座上,B 在Z 的下面,初定5BCZ ∠=︒,则在△CZF 中可以得到:233.1526.1BCF ZCF BCZ α∠==∠-∠=︒-︒=︒ 由图3.2得最大卸载高度的表达式为:3max 11max 112232max 1max 81123sin()sin(180)C H Y l l l θαααθααα=+--++----︒-也可以写成以下式子:3max 511max 112232max 1max 81123sin sin()sin(180)A H Y l l l l αθαααθααα=++--++----︒- (3-1)由图3.3得到最大挖掘深度绝对值的表达式:1max 11min 11223sin()C H Y l l l θαα=-----也可以写成以下的表达式;1max 3211min 112511sin()sin A H l l l l Y θααα=++----(3-2)将式(3-1)和(3-2)相加,消去5l 得:1max 3max 11max 21121min 32max 11821111min 22sin()sin()sin()H H l l l l θααθααααπαθα+=--++---++-++(3-3) 同时令 112A αα=+ 832max B A αα=+- 根据以上求得的数据代入得,可知:62.526.188.688.616071.4A B =︒+︒=︒=︒-︒=-︒将A 与B 的值代入到式(3-3)中则得到以下式子:[][]1max 3max 11max 1min 21max sin(88.6)sin(88.6)sin ()10H H l l B θθθ+--︒+︒-+--=(3-4)又知特性参数:1max411minsin sin K θλθ=(3-5)则有关1max 1min 411min sin sin cos K θθλθ== (3-6)将式(3-6)代入式(3-4)中则得一元函数1max ()0f θ=。

式中1max 3max H H 与是在设计任务书要求的,就是已知的,1l 、2l 、A 和B 都先已选出或算出,由此式可解得:1min 1max 26.5163.4θθ=︒=︒再由式(3-2)可求得5l 为:2311min 1max511sin()sin A l l l A Y H l θα++---=而1min θ与1max θ满足以下方程:22222751min 1min751arccos()arccos()22l l L l l σρθσρ+-+-==(3-7)222222751max 1max75arccos()arccos()22l l L l l σρλθσρ+-+-==(3-8)所以:2212σρσρ+-=cos26.5︒=0.895 2222σρλσρ+-=cos163.4︒= -0.958一般情况下选择是:σρ≥ 则解上式就可以得到σρ和。

{ 1.29530.3437σρ==对求得的σρ和值进行验算:1.639 1.60.95161σρλσρ+=≥=-=≤则 σρ和的值满足这两个经验公式,说明了σρ和的值是可行的。

由(3-7)和(3-8)两式可知:51min 1max1min 71min 624.311816.440.34371.61816.442906.301.29531816.442352.83l L mmL L mm l L mmρλσ=====⨯===⨯=图 3.3 最大挖掘深度时动臂机构计算简图至此,动臂机构的各主要基本参数已初步确定。

(四)斗杆机构基本参数的选择1、斗杆参数的计算及选择应考虑的因素 第一:保证斗杆液压缸有足够的斗齿挖掘力。

一般来说希望液压缸在全行程中产生的斗齿挖掘力始终大于正常挖掘阻力;液压缸全伸时的作用力矩应足以支撑满载斗和斗杆静止不动;液压缸作用力臂最大时产生的的最大斗齿挖掘力大于要求克服的最大挖掘阻力。

第二:保证斗杆液压缸有必要的闭锁能力。

对于以转斗挖掘力为主的中小型反铲,选择斗杆机构参数时必须注意转斗挖掘时斗杆液压缸的闭锁能力,要求在主要挖掘区转斗液压缸的挖掘力能得到充分的发挥。

第三:保证斗杆的摆角围。

斗杆的摆角围大致在105︒—125︒之间。

在满足工作围和运输要求的前提下此值应尽可能小些,对以斗杆挖掘为主的中型机更应注意到这一点。

一般说斗杆愈长,其摆角也可稍小。

当斗杆液压缸和转斗液压缸同时伸出最长时,铲斗前壁与动臂之间的距离应大于10cm 。

2、斗杆液压缸的最大作用力臂9l 及8l 的计算根据斗杆挖掘阻力计算,并参考国外同型机器斗杆挖掘力值,按要求的最大挖掘力确定斗杆液压缸的最大作用力臂9l ,取整个斗杆为研究对象,可得斗杆油缸最大作用力臂的表达式为:max 232max 92()G P l l e l P +==图4.1 斗杆机构参数计算简图如图4-1所示图中,D :斗杆油缸的下铰点;E :铲斗油缸的上铰点;F 动臂的上铰点;ψ2:斗杆的摆角;l 8:斗杆油缸的最大作用力臂。

斗杆油缸的初始位置力臂e 20与最大力臂e 2max 有以下关系:2max8202max2max9cos2cos2l e e l ϕϕ==可见9l 已定时2max ϕ愈大,2e 和20e 就愈小,即平均挖掘力就越小。

要得到较大的的平均挖掘力,就要尽量减少2max ϕ,初取2max ϕ=90︒由图4.1的几何关系有:2max2min 22min 92max92min 22sin()22sin()21L L l l L ϕλϕλ-=⨯⨯=-而2max 2min 2L L λ= 同样由图4.1所示可知,由余弦定律知:8l =3、斗杆其它相关尺的计算斗杆上∠EFQ 取决于结构因素和工作围,一般在 130°~170°之间.初定 ∠EFQ =150°,动臂上∠DFZ 也是结构尺寸,按结构因素分析,可初选 ∠DFZ =10°. l 8 = 2995 mm(五)铲斗机构基本参数的选择1、铲斗主要参数的计算铲斗的主要参数包括铲斗的宽度b ,切削半径D R 。

这两个参数都可以用经验公式进行计算:铲斗宽度的计算:1020b m === 铲斗切削半径的计算:1448D R mm ===2、斗形尺寸的计算根据铲斗主要参数可进一步设计计算斗形其它的结构尺寸,如图5.3所示图5.3 反铲铲斗计算尺寸图中三角形OGE 为等腰三角形,OA 段直线,AB 弧为抛物线,A 点到直线EB 的距离为H ,抛物线定点高度为L ,一般取H=L ,根据一般的取值围,斗尖角β=22︒ 斗侧臂角40λ=︒,包角108ϕ=︒。