NC_SST_I分解炉锥部结皮的处理

分解炉结皮原因分析

版社出版, ’33-,!

水泥技术 (++( 4 $

!!

#

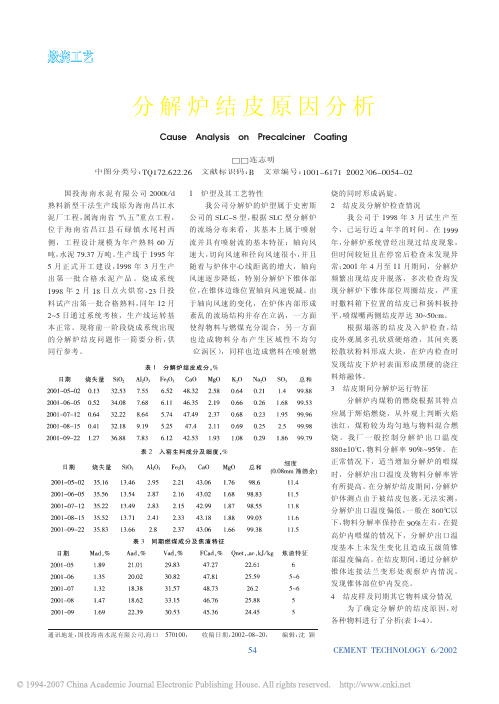

炉型及其工艺特性 我公司分解炉的炉型属于史密斯

烧的同时形成涡旋。

%

结皮及分解炉检查情况 我 公 司 于 #002 年 1 月 试 生 产 至

公司的 456*4 型, 根据 456 型分 解 炉 的流场分布来看,其基本上属于喷射 流并具有喷射流的基本特征:轴向风 速大, 切向风速和径向风速很小, 并且 随着与炉体中心线距离的增大,轴向 风速逐步降低,特别分解炉下锥体部 位, 在锥体边缘位置轴向风速锐减。由 于轴向风速的变化,在炉体内部形成 紊乱的流场结构并存在立涡,一方面 使得物料与燃煤充分混合,另一方面 也造成物料分布产生区域性不均匀 ( 立涡区) ,同样也造成燃料在喷射燃

1

结皮期间分解炉运行特征 分解炉内煤粉的燃烧根据其特点

应属于辉焰燃烧,从外观上判断火焰 浊红,煤粉较为均匀地与物料混合燃 烧。我厂一般控制分解炉出口温度 物 料 分 解 率 0);30+; 。 在 22)9#): , 正常情况下,适当增加分解炉的喂煤 时,分解炉出口温度及物料分解率皆 有所提高。在分解炉结皮期间, 分解炉 炉体测点由于被结皮包裹, 无法实测, 分解炉出口温度偏低, 一般在 2’): 以 下, 物料分解率保持在 0);左右。 在提 高炉内喂煤的情况下,分解炉出口温 度基本上未发生变化且造成五级筒锥 部温度偏高。在结皮期间, 通过分解炉 锥体连接法兰变形处观察炉内情况, 发现锥体部位炉内发亮。

今,已运行近 , 年半的时间。在 #000 年, 分解炉系统曾经出现过结皮现象, 但时间较短且在停窑后检查未发现异 常; %))# 年 , 月至 ## 月期间,分解炉 频繁出现结皮并脱落,多次检查均发 现分解炉下锥体部位周圈结皮,严重 时撒料箱下位置的结皮已和扬料板持 平, 喷煤嘴两侧结皮厚达 1)3+)78。 根据塌落的结皮及入炉检查, 结 皮外观属多孔状质硬熔渣,其间夹裹 松散状粉料形成大块,在炉内检查时 发现结皮下炉衬表面形成黑硬的浇注 料熔融体。

预分解系统结皮堵塞的原因及处理对策

2 堵塞原 因分 析

预热器系统堵塞 , 不仅会扰乱窑的热工制度 , 降 低熟料产量和质量 , 影响窑的运转率, 而且处理起来

费时费力 , 甚至对人身安全造成危害。我公司 20 01 年 8 2 点火投产 的 l 0 t 月 61 3 0/ 0 d熟料的新型干法

法改变, 故着重操作参数的优化。 主要是降低预热器

各处温度 , 特别是分解炉本体及 C 5出 口温度 . 统一

各班组操作方法 , 稳定系统热工制度 , 尽量消除由于

一

4一 4

水滩工 程

维普资讯

支俊秉, : 等 预分解 系统结皮堵塞的原 因及处理对策

维普资讯

支俊秉 , : 等 预分解系统结皮堵塞的原 因及 处理对策

… 一

l i囊 扫 i l : |

曩 0| 跨越0 鼻 嚣 黪

中图分类号 :Q126 T 7. 2

文献标识码 : B

文章编号 :0 7 0 8 (0 6 0 - 04 0 1 0 — 3 9 2 0 )6 0 4 — 2

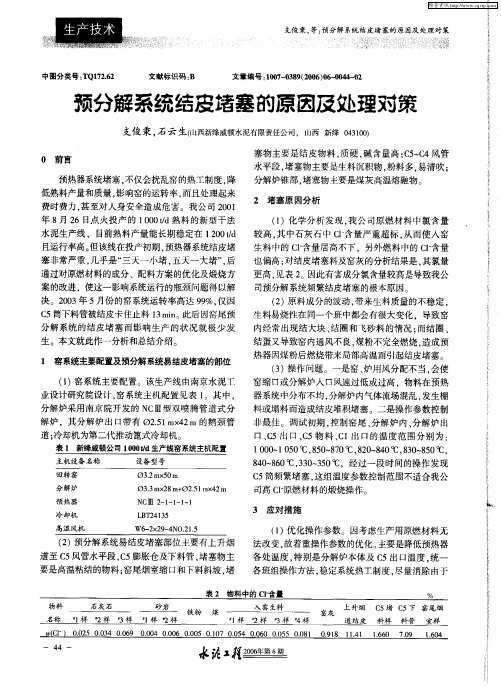

( )化学分析发现 。 1 我公司原燃材料 中氯含量

水泥生产线 ,目前熟料产量能长期稳定在 1 0 0/ 2 t d 且运行率高。 但该线在投产初期 , 预热器系统结皮堵

较高 , 其中石灰石 中 c一 l 含量严重超标 , 从而使人窑

生料 中的 c一 l 含量居高不下,另外燃料 中的 c一 l 含量 也偏高; 对结皮堵塞料及窑灰的分析结果是 。 其氯量

l0 0 5 0 -l 0℃ , 5 - 7 0 8 0 8 0℃ , 2 ~ 4 8 0 8 0℃ , 3 ~ 5 8 0 8 0℃ ,

【免费下载】分解炉频繁结皮原因分析及处理

分解炉频繁结皮原因分析及处理-中国水泥技术网2009-5-23 作者: 瞿学坤刘飞姚公放,义煤集团水泥公司,河南渑池472411我公司5000t/d生产线于2006年6月26日投料试生产,其中分解炉采用喷—旋结合形成复合流场的炉型。

投产后,分解炉频繁结皮严重影响生产。

1 结皮情况每次结皮均在分解炉的4根三风道燃烧器周围并向分解炉锥体延伸,向上可到分解炉直段都有结皮,严重影响窑风入炉,造成分解炉燃烧器出口堵塞,分解炉多处发生过红炉,甚至造成窑系统无法运行而停产。

由于分解炉结皮严重造成停窑清理6次,每次清理费时费力,安全性极差,最长的一次清理用了5d。

窑运转率极低,最长的运转1个半月左右,最短的只有10d。

2原因分析该生产线最初设计使用长焰煤和贫瘦煤搭配的燃料,分解炉锥体上对称分布着4根法国皮拉德公司产的三风道燃烧器,用来强化煤粉在分解炉内的燃烧。

正式生产时考虑整个系统的适应能力,生产用原煤是陕西神木产优质烟煤,挥发分在25%~30%,与最初设计差别较大。

因燃烧器与下料点位置相距较远,煤粉燃烧放出的热能不能迅速被物料吸收,在炉锥体较小的空间形成局部高温造成结皮,甚至红炉;其次就是系统处于试生产,各种设备、电气故障多,开停窑次数较多,加上中控操作水平不熟练,导致分解炉温度波动大产生结皮。

3第一次改造及预防措施3.1 改造方案1)取消4号燃烧器(即三次风入炉口右侧第一根),改为3根燃烧器供煤;3根燃烧器位置均向上提高1m;旋转角度由原来的20°改为0°;水平夹角由原来的30°改为10°;3根燃烧器与分解炉的中心的定位角度不变;燃烧器头部伸出炉浇注料表面300mm(改造示意见图1)。

图1 分解炉改造示意2)C4下料管撒料盒位置不变,用浇注料在撒料盒板体上浇注一个斜坡,即改现有板体与水平夹角15°为30°。

3.2 预防措施1)关小三次风,加强分解炉的喷腾效应。

分解炉锥部结皮的影响及处理

分解炉锥部结皮的影响及处理摘要:近年来,新型干法生产线预热器锥部及下料管处结皮堵塞很少,但烟室和分解炉锥部结皮仍然较多。

本文从对分解炉锥部结皮的原因及特征的分析入手,进而对其结皮现象产生的影响及处理方法进行了相关论述,希望能够起到抛砖引玉的作用。

关键词:分解炉锥部结皮影响处理一、概述我公司2500/d生产线于2012年5月2日点火试生产。

采用的是喷旋结合的管道炉炉内采用的两个直筒式燃烧器。

投产后,随产量的增加,分解炉锥部结皮愈来愈严重。

造成窑内产生还原气氛,煤粉不完全燃烧。

在投产后一个半月里因分解炉解皮停窑四次每次都要耽误生产12小时以上,开始在预热器锥体开了三个200×200的门子用人工清结皮而只是能够维持不停,清理十分危险,并且漏风严重,影响到热工制度的稳定,严重影响了熟料的生产质量,针对上述情况我公司积极联系设计院于2012年6月中旬进行了一系列的调整和技改。

二、分解炉锥部结皮原因及特征分析分解炉结皮,与生料中碱含量有关,有关方面测定,结皮中K20含量占10%左右。

同时与分解炉温度控制有关,一般炉温控制在900℃左右,就很少出现熔块和结皮现象,一旦超过950℃,炉内物料粘性增加,容易造成Ⅳ级下料管堵塞。

为保证分解炉正常工作,炉温不要控制过高,CaCO3,分解率也没必要达到100%,控制在85%~90%即可。

通常情况下,分解炉锥部结皮较为严重, 一般情况下,3~4天就需停窑处理。

其结皮主要发生在分解炉三次风入口至进料口之间部位, 见图1。

根据结皮与物料成分分析情况表明,结皮主要是由煤灰渣熔结其它物料而形成大块。

一般来说,分解炉锥体部位煤灰渣结皮的形成主要是由以下两方面原因造成的:A、燃煤的焦渣特征情况,只有焦渣特征值大于一定等级时方能形成具有一定强度的煤渣结皮;B、分解炉内燃料起火预燃速度快,炉内存在偏流造成锥体部位温度场分布不均、局部高温。

但此类结皮的分布特征是在分解炉锥体内衬局部位置形成结皮。

分解炉锥部结皮原因分析及解决措施

管

通 过对 水 泥 窑 、预 热 器 系 统 的详 细 检 查 发 现 ,预 热

器旋风筒 、分解炉上部都没有结皮 ,但分解炉锥部靠

三 次风 管 沿燃 烧 器旋 流 方 向 3/4圈 结 皮 严 重 ,最 严

重处结皮厚度达到800mm左右 ,高度达到4m左右 , 分 解 炉缩 口结 皮达 到 1/3左右 。

4 效 果

(编辑 :刘翠荣 )(收稿 日期 :2012—05—25)

通过 以上改造及参数的调整 ,水泥窑开启后运

(上 接 第 3页 )

系统 烘 干 。

储存一定的物料 ,可 以延长待料时间 ;三是辊压机可

(4)缺陷情况 。辊压机功率为 3 350kW的减速 视情况关 闭气动阀止料 ,减少工作压力 ,使辊压机空

分解炉 炉锥体浇注料基本平齐(见 图 1),同时燃烧 窑头喂煤量过多 ,窑内煤粉的燃尽率较差 ,窑内出现

器位置正好处于三次风进分解炉处 (见 图2)。在运 后结圈 ,窑 内通风状况变差 ,未燃尽的煤粉与物料粘 行过程 中,窑尾煤粉经燃烧器 喷出后遇到高温富氧 附在烟室及分解炉缩 口形成结皮。

宋宏 昌:分解炉锥部 结皮原因分析及 解决措施

-一 一 臻#臻 孽≯i甍蹲秀鼙甏§毫0 誊叠曩_劳

囊棼鬣蒜磐 |薯

中图分类号 :TQ172.62 文献标识码 :B 文章 编号 :1007—0389(2013)0l一40—02

分解炉锥部结皮原 因分析及解决措施

宋 宏 昌(青海祁连山水泥有限公司,青海 西宁810021)

2 原 因分 析

图2 燃烧器、三次风管位置

式 计 算 ,当地 大 气 压 力 72.633 kPa,是 海 平 面 的 71.68% ;大 气 密 度 1.031 kg/m’,是 海 平 面 的

浅析分解炉结皮原因及处理措施

浅析分解炉结皮原因及处理措施

白银涛

【期刊名称】《河南建材》

【年(卷),期】2012(000)003

【摘要】综合分析了我公司分解炉锥体结皮的原因,提出处理措施,认为生产中加强操作,加强工艺管理,合理配料,有效控制原燃料有害成分,避免结皮。

【总页数】2页(P159-160)

【作者】白银涛

【作者单位】邓州中联水泥有限公司,474150

【正文语种】中文

【中图分类】TQ172.622

【相关文献】

1.水泥预分解系统的结皮、积料和堵塞的原因及处理措施浅析 [J], 邓德新

2.1000t/d预分解窑预热器结皮原因及处理措施 [J], 张淑广

3.分解炉锥部结皮原因分析及解决措施 [J], 宋宏昌

4.TSD分解炉预燃炉结皮原因及预防 [J], 史高勇

5.分解炉锥部结皮的原因与处理 [J], 楼美善;王广杰

因版权原因,仅展示原文概要,查看原文内容请购买。

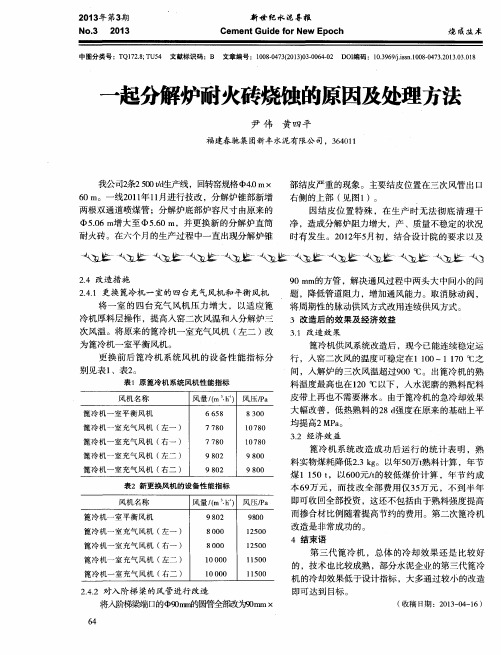

一起分解炉耐火砖烧蚀的原因及处理方法

风 机 名 称 风量 / ( m . h - 1 风压/ P a

料温 度最 高也 在 1 2 0 o C 以下 ,入水 泥磨 的熟 料 配料 皮带 上再也 不需要 淋水 。由于篦冷机 的急冷却 效果 大 幅改善 ,低 热熟 料 的2 8 d 强度 在原 来 的基 础 上平 均提 高2 MP a 。

一

起分解炉耐火砖烧蚀的原因及处理方法

尹伟 黄 四平

福建春驰 集团新丰水泥有限公 司 ,3 6 4 0 1 1

我公司2 条2 5 0 0 生产线 ,回转窑规格 4 1 0 m× 6 0 m。一线 2 0 1 1 年1 l Y ] 进行技 改 ,分解炉 锥部新 增 两根双 通道 喷煤 管 ;分 解炉底 部炉 容尺 寸 由原来 的

2 0 1 3 年 第3 期

No . 3 2 0 1 3

新 世 纪水 泥导报

C e me n t Gu i d e f o r N e w E p o c h 鹰 威键术

中图分类号 : T Q 1 7 2 . 8 ; T U 5 4 文献标识码 :B 文章编号:1 0 0 8 — 0 4 7 3 ( 2 0 1 3 ) 0 3 — 0 0 6 4 — 0 2 D 0 I 编码 :i 0 . 3 9 6 9 / j . i s s n . 1 0 0 8 — 0 4 7 3 . 2 0 1 3 . 0 3 0 1 8

9 8 0 0

篦冷 机 系 统 改 造成 功 后 运 行 的统计 表 明 ,熟 料 实物煤 耗 降低2 . 3 k g 。以年5 0 万t 熟 料计算 ,年节 煤1 1 5 0 t ,以6 0 0 元/ t 的较 低 煤 价计 算 ,年 节 约成

分解炉的不良安装对熟料烧成的影响及改进措施

为①5 m×33.73 m的NC SST-I型分解炉 。受建设 时技

术水平所限,在生产中暴露出一些 问题,如:入窑

生料 分解 率偏 低, 窑产 、质量 一直 不理 想 ;分 解炉

结 皮厚重 , 影响窑 内通 风, 甚至停 窑 处理 等 。经过

一 段时问的摸索和持续改进,取得了较好效果。

1 NC.ssT_I型分解炉简 介

滑履轴承罩壳是 由分片罩壳通过法兰把合而成, 下部 固定在 滑 履轴 承底 板上 。罩 壳 与筒 体问 的密封 结构常见的有:橡胶加毛毡密封 、带弹簧的橡胶唇

型密封 (类似于唇型密封 圈 )。 橡 胶 密封 圈 (图 1)由于 其截 面厚 实 ,弹性 较 差 ,

图1橡胶密封 圈

分解炉 内未燃尽 的煤粉 ,通过C 旋风筒收集 ,进入 窑 内继续燃烧 ,造成烟室温度 高达 1 100-1 200℃ 。调 节 窑前煤 也无 法控 制尾 温 ,大 量低熔 点 液相提 前 出 现 ,在G筒膨胀仓 、窑尾 下料斜坡及分解炉锥部 结皮 严重,并在窑尾末端形成厚窑皮 (实际上是结皮), 同样影响窑内通风,严 重时窑尾密封圈漏料。我们 在 操作 中总 结 出这样 的配煤 经验 : 当煤 粉灰分 <28% 时,炉 、窑用煤 比例控制为60:40; 当煤粉灰分 >28%时,炉 、窑用煤 比例控制为55:45,以保证煤 粉 在分 解炉 内充分 燃 烧和 生料 的足 够分 解率 ,情 况 稍有好转 。 4改进措 施

(1) 由于 两 喷煤 嘴喷 出角 及风 速 不当, 使煤 粉

炉 内的分散和均布 。

沿炉壁 喷 出, 影 响燃料点 火 速度 及预 燃环境 , 造成

炉 内温 度 场分布 不 均,偏 流 严重 ,局 部高 温 。分 解

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2006.No.1我公司2号熟料生产线采用NC-SST-I管道式分解炉,规格为Φ3.9m×24m,设计生产能力为

1300t/d,2004年10月投产。

进入2005年后,分解

炉锥部结皮十分严重,每次点火投料三四天后,分解炉出口压力就从-0.60kPa上升到-1.8kPa以上,系统风量和窑炉用风比例无法稳定,熟料产质量波动较大,窑内结球、结圈等工艺事故较多。

为了维持生产,在分解炉锥部增设捅灰孔,班班清理,仍多次出现大块结皮垮落,堵住分解炉下缩口,被迫停窑处理的事故。

该分解炉两煤粉喷嘴对称布置在锥部两侧,C4

下料管布置在三次风入炉口一侧煤粉喷嘴的偏上方。

现场观察,三次风管入炉口一侧存在明火,另一侧煤粉喷嘴入口忽明忽暗。

因煤粉喷嘴入口位置在三次风管入炉口的中部,入炉煤粉与含有大量新鲜氧气的高温三次风直接接触,迅速燃烧,放出大量的热量,而受入炉三次风和下料点的影响,在此一侧形成料的稀相区,放出的热量无物料来吸收,同时部分正在燃烧的煤粉在切向入炉三次风的作用下,被抛向炉壁,黏附到炉壁上,继续燃烧,在锥部形成局部高温,黏附未燃尽的煤粉及生料粉,使结皮逐渐增厚。

基于以上的分析,2005年5月6日,利用停窑的机会,将三次风管入炉口一侧的煤粉喷嘴向上抬高500mm左右,高于三次风管入炉口位置(见图1),一方面,使煤粉着火点靠近下料点,使燃烧能受到物料的抑制,减缓了煤粉的燃烧速度;另一方,避免高速切向入炉的三次风中携带过多未燃尽的煤粉,增加锥部结皮的几率。

改造后,虽三次风入炉口一侧仍存在明火,但温度明显下降,分解炉锥部结皮的情况大为改观,再未发生因锥部结皮严重停窑的事故。

NC-SST-I型分解炉具有炉容大、煤粉及物料

在炉内停留时间长的特点,火嘴位置的上移,并未造成入窑物料分解率的下降,而分解炉锥部结皮的减少,保证了系统风量的稳定,为窑系统实现稳产、高产创造良好的条件。

图1分解炉喷煤嘴改造前后位置

(编辑顾志玲)

中图分类号:TQ172.622.26

文献标识码:B

文章编号:1002-9877(2006)01-0053-01

NC-SST-I分解炉锥部结皮的处理

赵来山,倪宏山,尚国辉

(中宁赛马水泥有限公司,宁夏中宁

755100)

动。

改进后的上壳体衬板连接如图3。

图3

壳体加固

锤头断裂

,

造成细碎腔壳体衬板断裂。

因无备件,采用厚30mm的低碳合金结构钢16Mn制作壳体衬

板。

DCFP破碎机改进后3年多的运转情况表明,锤

头外型及材质的改进,有效防止了锤头的断裂,延长了锤头的使用寿命;销轴及锤盘的改进,防止了销轴的轴向及径向窜动,保障了破碎机的安全运行;上壳体经特殊处理,增强了壳体的刚性,衬板螺栓一次紧固不再松动;利用16Mn钢板制作的上壳体衬板,使用至今,仅正常磨损,未发现其他异常,预计使用寿命

至少为5年。

(编辑

王艳丽)

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

53--。