热交换器设计计算

换热器设计计算范例

换热器设计计算范例换热器是一种用于传递热量的设备,常用于工业生产中的加热、冷却或蒸发等工艺过程中。

在设计换热器时,我们需要考虑的主要参数包括换热面积、传热系数、温度差以及流体性质等。

下面就以一种换热器设计计算范例进行说明。

假设我们需要设计一个管壳式热交换器,用于加热水和空气的热交换。

设计要求如下:1.加热水的进口温度:70℃2.加热水的出口温度:90℃3.空气的进口温度:25℃4.空气的出口温度:50℃5.加热水的流量:10m3/h6.空气的流量:1000m3/h首先,我们需要确定换热面积的大小。

根据传热计算的公式:Q=U×A×ΔT其中,Q为换热量,U为传热系数,A为换热面积,ΔT为温度差。

假设我们的换热器传热系数U为400W/(m2·℃),温度差ΔT为(90-70)=20℃。

根据公式,换热量可以计算为:Q=400×A×20我们将换热量Q设置为加热水的传热量,可得:Q1=400×A×20为了方便计算,我们将流体的热容量乘以流量定义为A1(加热水)和A2(空气)。

可得:Q1=A1×ΔT1代入已知数值,可得:Q1=10×4.186×(90-70)×1000接下来,我们需根据另一组流体参数计算出Q2(空气)。

Q2=A2×ΔT2代入已知数值,可得:Q2=1.005×1000×(50-25)×1000根据Q1、Q2和总换热量的平衡关系:Q1+Q2=400×A×ΔT可得:10×4.186×(90-70)×1000+1.005×1000×(50-25)×1000=400×A×20解得:A=0.523m2根据已知的流量和管道尺寸,可计算出流速。

流速=流量/A代入数值:流速=10/0.523流速=19.1m/s接下来,我们要确定换热器的结构。

冷板热交换计算

冷板热交换计算

冷板热交换器是一种用于控制流体温度的设备,通常用于工业生产中的加热、冷却和恒温控制等方面。

其工作原理是通过在冷板表面与流体之间进行热量交换来控制流体的温度。

冷板热交换器的计算涉及到多个因素,包括流体的流量、温度、粘度、热导率、冷板表面积和材料等。

以下是冷板热交换器的一些基本计算公式:

1. 热交换量:Q = m * c * ΔT,其中m为流体的质量流量,c为流体的比热容,ΔT为流体的温度差。

2. 冷板表面积:A = Q / (k * ΔT),其中k为冷板表面传热系数。

3. 热阻:R = 热导率* 厚度/ 面积,其中热导率为材料的热导率,厚度为冷板的厚度,面积为冷板表面积。

需要注意的是,在实际计算中,还需要考虑流体的压力、温度和流量等因素对热交换效率的影响,以及冷板表面的清洁和维护等问题。

因此,在进行冷板热交换器的计算和设计时,应根据实际情况选择合适的计算方法和参数,并进行详细的分析和测试,以确保热交换器的性能和稳定性。

换热器设计计算.

3.2 设计余量 换热器设计计算时设计余量值的大小取决于计 算精度、实际经验及对现场的操作控制等。例如: 对冷却水换热器,当水流速大于1.5m/s时,没必 要给出过大的设计余量,过大的余量反而会造成 水流速的降低。但对层流和过渡区流动,由于计 算精度不好,故需要给出较大的设计余量,通常 需要在考虑了传热阻力值的大小和程序的计算精 度后决定。对再沸腾器,过大的设计余量反而是 无益的,特别是在设备运转初期,会发生如控制 困难等操作问题。

【步骤3】选定翅片管尺寸规格及在迎风面上的管 间距及管子根数和长度 (1) 若设备热负荷较大,为了减少翅片管根数, 可以选用较大直径的翅片管,如: (Φ51×3.5/90/8/1),Pt=108mm (2) 对于空气冷却器,为了增大管内流体的流 速和换热,经常习惯选用较小直径的翅片管,例 如: (Φ25×2.5/50/5/1) ,Pt=60mm (3) 根据积灰的可能性及严重程度,选定不同 的翅片间距。

W--流体质量流量kg/h Ⅰ--流体焓值(kJ/kg) Cp--流体的比热kj/kg.℃ hot--热流体 cold--冷流体 ΔT--进出口温度差℃

进出口焓值,对于水和水蒸气而言,可直

接查物性表,对于烟气和空气,若用户没 有给出焓值的数据,则可按式②计算

1.3热平衡 这儿所说的热平衡是一个换热设备中冷热流体之间的热平衡, 即 热流体放出的热量 = 冷流体得到的热量 有时还要考虑传热过程中的热损失,即 热流体放出的热量 = 冷流体得到的热量+ 热损失 一般,热损失小于5%,对于保温良好的设备,在设计中也可 以不考虑热损失。

1.4传热速率方程

Qact=(A)(ΔTm)(1/ΣR)

ΣR=(1/hi)o+(1/ho)o+(Rf)o+(Rw)o ΣR--总热阻 A--传热面 hi、ho--分别为两流体的传热膜系数 Rf--两流体的污垢热阻 Rw--金属壁面热阻

换热器计算公式范文

换热器计算公式范文换热器计算公式指的是用于计算换热器传热性能的各种参数和关系的数学方程。

换热器是工程领域常用的一种设备,用于将热量从一个介质传递到另一个介质。

换热器的性能与换热器的设计参数密切相关,因此计算公式对于换热器的设计和运行至关重要。

以下是一些常用的换热器计算公式:1.整体换热系数(U值)的计算公式:U=1/[(1/h₁)+δi+(1/h₂)]其中,U为整体换热系数,h₁为热源侧传热系数,h₂为冷凝侧传热系数,δi为传热面各种传热介质之间的传热阻力。

2.热量传递率(Q)的计算公式:Q = U × A × δTlm其中,Q为换热器的热量传递率,U为整体换热系数,A为传热面积,δTlm为对数平均温差。

3. 对数平均温差(δTlm)的计算公式:δTlm = [(δT₁ - δT₂) / ln(δT₁ / δT₂)]其中,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

4.传热面积(A)的计算公式:A = Q / (U × δTlm)其中,A为传热面积,Q为热量传递率,U为整体换热系数,δTlm为对数平均温差。

5.热源侧传热系数(h₁)的计算公式:h₁=(k₁×ΔT₁)/δ₁其中,h₁为热源侧传热系数,k₁为热源侧传热介质的导热系数,ΔT₁为热源侧的温差,δ₁为热源侧的传热厚度。

6.冷凝侧传热系数(h₂)的计算公式:h₂=(k₂×ΔT₂)/δ₂其中,h₂为冷凝侧传热系数,k₂为冷凝侧传热介质的导热系数,ΔT₂为冷凝侧的温差,δ₂为冷凝侧的传热厚度。

7.温差比(R)的计算公式:R=δT₁/δT₂其中,R为温差比,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

这些计算公式是根据传热原理和换热器的物理特性推导而来,通过这些公式可以计算出换热器的各种参数和性能,从而进行换热器的设计、选型和优化。

换热器设计计算范例

换热器设计计算范例设计计算范例:换热器设计一、背景在化工、冶金、石油、食品及制药等工业领域中,换热器被广泛应用于热交换过程中。

换热器的设计与选择对于整个工艺系统的能量效率和运行成本起着重要作用。

本文以一个化工厂的换热器设计为例,计算设计一个适合的换热器。

二、设计需求化工厂中需要进行一个液体-液体的热交换过程。

液体A流体的进口温度为60°C,出口温度为30°C,流量为10m3/h;液体B流体的进口温度为100°C,出口温度为50°C,流量为8m3/h。

需要设计一个换热器来满足热交换的需求。

三、设计计算方法1.热负荷计算首先,我们需要计算换热器所需的热负荷。

热负荷可以通过以下公式计算:Q=m*Cp*ΔT其中,Q是热负荷,m是流体的质量流率,Cp是流体的比热容,ΔT 是入口温度与出口温度之差。

对于流体A,热负荷为:Q_A=10*Cp_A*(60-30)对于流体B,热负荷为:Q_B=8*Cp_B*(100-50)2.选择换热器类型根据热负荷的计算结果,我们可以选择合适的换热器类型。

常见的换热器类型有壳管式换热器、板式换热器和管束式换热器等。

考虑到本例中的液体-液体热交换过程,我们选择壳管式换热器。

壳管式换热器能够适应不同的工况,具有良好的传热效果和可靠性。

3.换热面积计算换热面积是换热器设计的重要参数。

换热面积可以通过以下公式计算:A = Q / (U * ΔTlm)其中,A是换热面积,Q是热负荷,U是换热系数,ΔTlm是对数平均温差。

对于壳管式换热器,ΔTlm的计算公式为:ΔTlm = (ΔT1 - ΔT2) / ln(ΔT1 / ΔT2)其中,ΔT1是进口温度差,ΔT2是出口温度差。

根据实际情况,我们假设换热器的换热系数为500W/(m2·°C)。

根据具体数据进行计算,我们得到:ΔT_A=60-30=30°CΔT_B=100-50=50°CΔTlm = (30 - 50) / ln(30 / 50) ≈ -28.3°CA_A = Q_A / (U * ΔTlm)A_B = Q_B / (U * ΔTlm)4.换热器尺寸设计根据换热面积的计算结果,我们可以进一步确定换热器的尺寸。

热交换器设计计算

热交换器设计计算一、基本参数管板与管箱法兰、壳程圆筒纸之间的连接方式为e 型 热交换器公称直径DN600,即D i =600mm 换热管规格φ38⨯2,L 0=3000mm 换热管根数n=92管箱法兰采用整体非标法兰管箱法兰/壳体法兰外直径D f =760mm 螺柱孔中心圆直径D b =715mm 壳体法兰密封面尺寸D 4=653mm二、受压元件材料及数据以下数据查自GB 150、2—2011;管板、法兰材料:16Mn 锻件 NB/T 47008—2010 管板设计温度取 10℃查表9,在设计温度100℃下管板材料的许用应力:=t r σ][178Mpa(δ≤100mm)查表B 、13,在设计温度100℃壳体/管箱法兰/管板材料的弹性模量:Mpa 197000E E E p f f ===’’’壳程圆筒材料:Q345R GB 713壳程圆筒的设计温度为壳程设计温度查表2,在设计温度100℃下壳程圆筒材料的许用应力:=t c σ][189Mpa(3mm <δ≤16mm)查表B 、13,在设计温度10℃下壳程圆筒材料的弹性模量Mpa 197000E s = 查表B 、14在金属温度20℃~80℃范围内,壳程圆筒材料平均线膨胀系数:℃)(α•⨯=mm /mm 10137.15-s 管程圆筒材料:Q345R GB 713管程圆筒的设计温度为壳程设计温度按GB/T 151—2014 中7、4、6、1规定,管箱圆筒材料弹性模量,当管箱法兰采用长颈对焊法兰时,取管箱法兰的材料弹性模量,即Mpa 197000E h = 换热管材料:20号碳素钢管 GB 9948 换热管设计温度取100℃查表6,在设计温度100℃下换热管材料的许用应力Mpa 147σ][t t =(δ≤16mm) 查表B 、3,设计温度100℃下换热管材料的屈服强度Mpa 220R teL =(δ≤16mm)查表B 、13,设计温度100℃下换热管材料的弹性模量Mpa 197000E t = 查表B 、13,换热管材料在沿长度平均的金属温度50℃下弹性模量:Mpa 199500E tm =查表B 、14,在金属温度20℃~50℃范围内,换热管材料平均线膨胀系数:℃)(α•⨯=mm /mm 10112.15-t 螺柱材料:35CrMoA查表12,室温下螺柱材料的许用应力Mpa 228σ][b =查表12,设计温度100℃下螺柱材料的许用应力Mpa 206σ][tb =三、管板计算 a.确定管板布管方式及各元件结构尺寸换热管为转角正三角形排列 换热管中心距S=48mm 壳程圆筒计算厚度δ=mm 207.4632.211892600632.2p ]2[D p s tc i s =-⨯⨯⨯=-φσ 壳程圆筒设计厚度m m 2.512.4C 2=+=+δ按GB713—2014 钢板负偏差:C 1=0、3mm按照GB/T 151 表7-1,对于不可抽管束的固定管板式热交换器,其壳程圆筒最小厚度(包含1mm 腐蚀裕量)为10mm,取δs =16mmb. 计算α、A 、A 1、A s 、K t 、λ、Q 、β、∑s 、∑t 、t cr σ][、A t 、D t 、ρt 一根换热管管壁金属的横截面积α=2t 08.226)238(214.3)(mm d t =-⨯⨯=-δπδ壳程圆筒内径横截面积25221083.2460014.34mm D A i ⨯=⨯==π 管板开孔后的面积2525211079.143814.3921083.24mm d n A A ⨯=⨯⨯-⨯=-=π 圆筒壳壁金属横截面积()()241009.3166001614.3mm D A s i s s ⨯=+⨯⨯=+=δπδ设管板名义厚度mm n 56=δ,换热管伸出管板长度为1、5mm 换热管有效长度(两管板内侧间距):()()mm L L n 28855.156230005.120=+⨯-=+-=δ管束模数Mpa LD na E K i t t 96.451009.3288508.226921970004=⨯⨯⨯⨯==系数6325.01083.21079.1551=⨯⨯==A A λ 壳体不带波形膨胀节时,换热管束与圆筒刚度比:系数5240.90748.12/1154/==i l cri l C cr r />c.对于其延长部分兼作法兰的管板,计算M m ,按GB 150、3—2011第7章确定M p ,取p t 作为法兰计算压力。

列管式换热器的计算

列管式换热器的计算列管式换热器是一种广泛应用于工业生产中的热交换设备,它通过将热流与冷流进行热交换,实现能量的传递和热平衡。

在设计和计算列管式换热器时,需要考虑到多个因素,如管束布置、热流体的流动方式、传热介质的特性、换热量的计算等。

下面将详细介绍列管式换热器的计算方法。

首先,计算列管式换热器的热负荷。

热负荷是指热交换器每单位时间的传热量,可以通过以下公式计算:Q=m×Cp×ΔT其中,Q为热负荷,单位为W或kW;m为热流体的质量流量,单位为kg/s;Cp为热流体的比热容,单位为J/(kg·℃)或kJ/(kg·℃);ΔT为热流体的温度差,单位为℃。

其次,计算列管式换热器的传热面积。

传热面积是指热流和冷流之间进行热交换的表面积,可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为传热面积,单位为m²;U为换热系数,单位为W/(m²·℃)或kW/(m²·℃);ΔTm为平均温差,单位为℃。

换热系数U的计算涉及到多个因素,如传热介质的性质、管道的特性、管束的布置等。

换热系数U可以通过经验公式、理论计算或实验测定获得。

然后,根据传热面积和管束的结构进行管束的安装设计。

列管式换热器中的管束结构可以分为轴向流与横向流两种形式。

轴向流形式中,热流体和冷流体分别在管束的两侧进行流动,适用于气液传热。

横向流形式中,热流体和冷流体在管束的同一侧进行流动,适用于液液传热。

最后,根据换热器的工作条件和要求,选择合适的材料,并设计合适的管束布置方式。

换热器中常用的材料有不锈钢、碳钢、铜、铝等,不同的材料在不同的工况下具有不同的适用性。

管束的布置方式包括平行流、逆流和交叉流等,其选择也与传热介质的特性和工作要求有关。

(完整word版)换热器设计计算

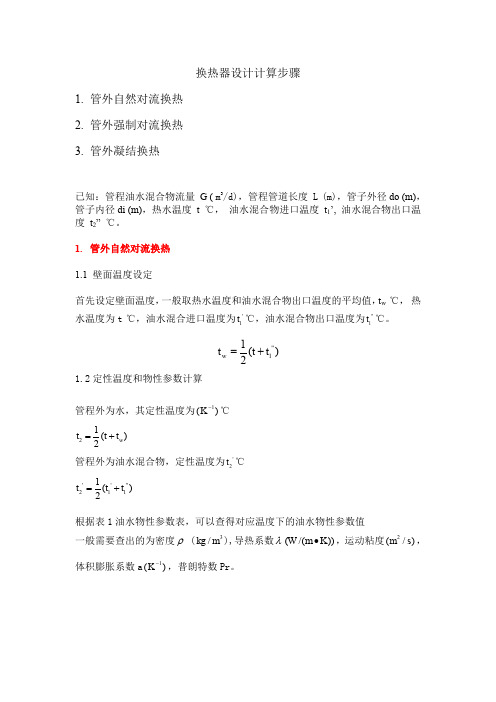

换热器设计计算步骤1. 管外自然对流换热2. 管外强制对流换热3. 管外凝结换热已知:管程油水混合物流量 G ( m 3/d),管程管道长度 L (m),管子外径do (m), 管子内径di (m),热水温度 t ℃, 油水混合物进口温度 t 1’, 油水混合物出口温度 t 2” ℃。

1. 管外自然对流换热1.1 壁面温度设定首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,t w ℃, 热水温度为t ℃,油水混合进口温度为'1t ℃,油水混合物出口温度为"1t ℃。

"w 11t ()2t t =+1.2 定性温度和物性参数计算管程外为水,其定性温度为1()K -℃21()2w t t t =+管程外为油水混合物,定性温度为'2t ℃''"2111()2t t t =+根据表1油水物性参数表,可以查得对应温度下的油水物性参数值一般需要查出的为密度ρ (3/kg m ),导热系数λ(/())W m K ∙,运动粘度2(/)m s ,体积膨胀系数a 1()K -,普朗特数Pr 。

表1 油水物性参数表水t ρλvaPr10 999.7 0.574 0.000001306 0.000087 9.52 20 998.2 0.599 0.000001006 0.000209 7.02 30 995.6 0.618 0.000000805 0.000305 5.42 40 992.2 0.635 0.000000659 0.000386 4.31 50 998 0.648 0.000000556 0.000457 3.54 60 983.2 0.659 0.000000478 0.000522 2.99 70 997.7 0.668 0.000000415 0.000583 2.55 80 971.8 0.674 0.000000365 0.00064 2.21 90 965.3 0.68 0.000000326 0.000696 1.95 100958.40.6830.0000002950.000751.75油t ρλva Pr10 898.8 0.1441 0.0005646591 20 892.7 0.1432 0.00028 0.000693335 30 886.6 0.1423 0.000153 1859 40 880.6 0.1414 9.07E-05 1121 50 874.6 0.1405 5.74E-05 723 60 868.8 0.1396 3.84E-05 493 70 863.1 0.1387 0.000027 354 80 857.4 0.1379 1.97E-05 263 90 851.8 0.137 1.49E-05 203 100846.20.13611.15E-051601.3 设计总传热量和实际换热量计算0m v Q Cq t Cq t ρ=∆=∆v v C q t C q t αρβρ=∆+∆油油水水C 为比热容/()j kg K ∙,v q 为总体积流量3/ms ,αβ分别为在油水混合物中油和水所占的百分比,t ∆油水混合物温差,m q 为总的质量流量/kg s 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热交换器设计计算

一、基本参数

管板与管箱法兰、壳程圆筒纸之间的连接方式为e 型

热交换器公称直径DN600,即D i =600mm

换热管规格φ38⨯2,L 0=3000mm

换热管根数n=92

管箱法兰采用整体非标法兰

管箱法兰/壳体法兰外直径D f =760mm

螺柱孔中心圆直径D b =715mm

壳体法兰密封面尺寸D 4=653mm

二、受压元件材料及数据

以下数据查自GB 150.2—2011;

管板、法兰材料:16Mn 锻件 NB/T 47008—2010

管板设计温度取 10℃

查表9,在设计温度100℃下管板材料的许用应力:

=t r σ][178Mpa (δ≤100mm )

查表B.13,在设计温度100℃壳体/管箱法兰/管板材料的弹性模量:

Mpa 197000E E E p f f ===’’’

壳程圆筒材料:Q345R GB 713

壳程圆筒的设计温度为壳程设计温度

查表2,在设计温度100℃下壳程圆筒材料的许用应力:

=t c σ][189Mpa (3mm <δ≤16mm )

查表B.13,在设计温度10℃下壳程圆筒材料的弹性模量Mpa 197000E s =

查表B.14在金属温度20℃~80℃范围内,壳程圆筒材料平均线膨胀系数:

℃)(

α•⨯=mm /mm 10137.15-s 管程圆筒材料:Q345R GB 713

管程圆筒的设计温度为壳程设计温度

按GB/T 151—2014 中7.4.6.1规定,管箱圆筒材料弹性模量,当管箱法兰采用长颈对焊法兰时,取管箱法兰的材料弹性模量,即Mpa 197000E h =

换热管材料:20号碳素钢管 GB 9948

换热管设计温度取100℃

查表6,在设计温度100℃下换热管材料的许用应力Mpa 147σ][t t =(δ≤16mm )

查表B.3,设计温度100℃下换热管材料的屈服强度Mpa 220R t eL =(δ≤16mm )

查表B.13,设计温度100℃下换热管材料的弹性模量Mpa 197000E t =

查表B.13,换热管材料在沿长度平均的金属温度50℃下弹性模量:

Mpa 199500E tm =

查表B.14,在金属温度20℃~50℃范围内,换热管材料平均线膨胀系数:

℃)(

α•⨯=mm /mm 10112.15-t 螺柱材料:35CrMoA

查表12,室温下螺柱材料的许用应力Mpa 228σ][b =

查表12,设计温度100℃下螺柱材料的许用应力Mpa 206σ][t b =

三、管板计算

a. 确定管板布管方式及各元件结构尺寸

换热管为转角正三角形排列

换热管中心距S=48mm

壳程圆筒计算厚度δ=mm 207.4632

.211892600632.2p ]2[D p s t c i s =-⨯⨯⨯=-φσ 壳程圆筒设计厚度m m 2.512.4C 2=+=+δ

按GB713—2014 钢板负偏差:C 1=0.3mm

按照GB/T 151 表7-1,对于不可抽管束的固定管板式热交换器,其壳程圆筒最小厚度(包含1mm 腐蚀裕量)为10mm ,取δs =16mm

b. 计算α、A 、A 1、A s 、K t 、λ、Q 、β、∑s 、∑t 、t cr σ][、A t 、D t 、ρt

一根换热管管壁金属的横截面积α=2t 08.226)238(214.3)(mm d t =-⨯⨯=-δπδ 壳程圆筒内径横截面积252

21083.24

60014.34mm D A i ⨯=⨯==π 管板开孔后的面积252

5

2

11079.143814.3921083.24mm d n A A ⨯=⨯⨯-⨯=-=π 圆筒壳壁金属横截面积()()241009.3166001614.3mm D A s i s s ⨯=+⨯⨯=+=δπδ 设管板名义厚度mm n 56=δ,换热管伸出管板长度为1.5mm

换热管有效长度(两管板内侧间距):

()()mm L L n 28855.156230005.120=+⨯-=+-=δ

管束模数Mpa LD na E K i t t 96.451009.3288508.226921970004

=⨯⨯⨯⨯== 系数6325.01083.21079.15

5

1=⨯⨯==A A λ

壳体不带波形膨胀节时,换热管束与圆筒刚度比:

系数5240.90748.12/1154/==i l cr

i l C cr r />

c. 对于其延长部分兼作法兰的管板,计算M m ,按GB 150.3—2011第7章确定M p ,取p t

作为法兰计算压力。

垫片接触面宽度()mm N 192/715753=-=

按GB 150.3—2011 表 7-1 计算:

垫片基本密封宽度mm N b 5.92

1920=== mm b 4.60>,垫片有效密封宽度mm b b 8.75.953.253.20=⨯== 按GB 150.3—2011 中 7.5.1.3 b )规定,垫片压紧力作用中心圆直径: mm b D D G 4.6378.7265324=⨯-=-=

按GB 150.3—2011 表7-4: 垫片压紧力的力臂mm D D L G b G 8.382

4.6377152=-=-= 查GB 150.3—2011 表 7-2,垫片系数m=3,比压力y=69Mpa 预紧状态下需要的最小螺柱载荷:

N by D W G a 61008.1698.74.63714.314.3⨯=⨯⨯⨯==

操作状态下需要的最小螺柱载荷:

t G t G p bmp D p D W 28.6785.02+=

438.74.63728.6632.24.637785.02⨯⨯⨯⨯+⨯⨯=

N 61021.1⨯=

预紧状态下需要的最小螺柱面积[]2612.46492281006.1mm W A b

a a =⨯==σ 操作状态下需要的最小螺柱面积[]236

1087.5206

1021.1mm W A t b p p ⨯=⨯==σ 需要的螺柱面积2331087.5}1087.5,12.4649max{},max{mm A A A p a m ⨯=⨯==

基本法兰力矩[]mm N L A M b G m m ⋅⨯=⨯⨯⨯=⋅=731019.52288.381087.5σ

内压引起的作用于法兰内径截面上的轴向力

d. 假定管板计算厚度δ,计算f ~

f f f h s f f K K K K k k k K b 和、、、、ω、ω、、、、、δ”’”’’

e.

按f ~f K K 和查管板第一弯矩系数m 1、系数G 2,计算系数ψ 查GB/T 151—2014图7-12得m 1=??

f. 管板第二弯矩系数m 2

按Q K f 和查GB/T 151—2014图7-14 a 得 m 2=2.43

g. 对于其延长部分兼作法兰的管板,计算M 1、ξ、~M Δ、f ~M Δ,由GB/T 151—2014图

7-15按K 和Q 查G 3。

h. 计算换热管与壳程圆筒的热膨胀变形差γ和系数c 1~c 6。