热交换器设计计算

换热器设计计算范例

换热器设计计算范例换热器是一种用于传递热量的设备,常用于工业生产中的加热、冷却或蒸发等工艺过程中。

在设计换热器时,我们需要考虑的主要参数包括换热面积、传热系数、温度差以及流体性质等。

下面就以一种换热器设计计算范例进行说明。

假设我们需要设计一个管壳式热交换器,用于加热水和空气的热交换。

设计要求如下:1.加热水的进口温度:70℃2.加热水的出口温度:90℃3.空气的进口温度:25℃4.空气的出口温度:50℃5.加热水的流量:10m3/h6.空气的流量:1000m3/h首先,我们需要确定换热面积的大小。

根据传热计算的公式:Q=U×A×ΔT其中,Q为换热量,U为传热系数,A为换热面积,ΔT为温度差。

假设我们的换热器传热系数U为400W/(m2·℃),温度差ΔT为(90-70)=20℃。

根据公式,换热量可以计算为:Q=400×A×20我们将换热量Q设置为加热水的传热量,可得:Q1=400×A×20为了方便计算,我们将流体的热容量乘以流量定义为A1(加热水)和A2(空气)。

可得:Q1=A1×ΔT1代入已知数值,可得:Q1=10×4.186×(90-70)×1000接下来,我们需根据另一组流体参数计算出Q2(空气)。

Q2=A2×ΔT2代入已知数值,可得:Q2=1.005×1000×(50-25)×1000根据Q1、Q2和总换热量的平衡关系:Q1+Q2=400×A×ΔT可得:10×4.186×(90-70)×1000+1.005×1000×(50-25)×1000=400×A×20解得:A=0.523m2根据已知的流量和管道尺寸,可计算出流速。

流速=流量/A代入数值:流速=10/0.523流速=19.1m/s接下来,我们要确定换热器的结构。

冷板热交换计算

冷板热交换计算

冷板热交换器是一种用于控制流体温度的设备,通常用于工业生产中的加热、冷却和恒温控制等方面。

其工作原理是通过在冷板表面与流体之间进行热量交换来控制流体的温度。

冷板热交换器的计算涉及到多个因素,包括流体的流量、温度、粘度、热导率、冷板表面积和材料等。

以下是冷板热交换器的一些基本计算公式:

1. 热交换量:Q = m * c * ΔT,其中m为流体的质量流量,c为流体的比热容,ΔT为流体的温度差。

2. 冷板表面积:A = Q / (k * ΔT),其中k为冷板表面传热系数。

3. 热阻:R = 热导率* 厚度/ 面积,其中热导率为材料的热导率,厚度为冷板的厚度,面积为冷板表面积。

需要注意的是,在实际计算中,还需要考虑流体的压力、温度和流量等因素对热交换效率的影响,以及冷板表面的清洁和维护等问题。

因此,在进行冷板热交换器的计算和设计时,应根据实际情况选择合适的计算方法和参数,并进行详细的分析和测试,以确保热交换器的性能和稳定性。

换热器设计计算详细过程

换热器设计计算详细过程1.确定换热器的换热负荷和传热系数:首先需要明确换热器所在系统的换热负荷,即所需传热功率。

根据系统的温度差、流体性质、质量流量等参数计算得到传热系数,该系数反映了换热器在给定条件下的传热能力。

2.确定流体入口和出口温度:根据所需的出口温度和流体的性质,可以通过传热方程计算得到流体的入口温度。

同时,需要考虑流体的流速、流态(单相流还是多相流)等因素。

3.选择合适的换热器类型:根据系统的特点和要求,选择合适的换热器类型,如壳管换热器、板式换热器等。

考虑换热器的传热特性、结构特点、施工方便程度等因素。

4.确定换热面积:通过传热方程和传热系数计算得到的换热负荷,可以反推计算出所需的换热面积。

同时还需要考虑换热器的热效率和流体流阻。

5.计算流体质量流量:通过需求传热功率、流体入口和出口温度的关系,可以计算得到流体的质量流率。

同时还需考虑流体的压降和速度等因素。

6.选择换热介质:根据流体的物性参数和流态选择合适的换热介质,如水、蒸汽、油等。

7.根据系统运行条件确定换热器材料:根据流体的性质、温度、压力等参数确定合适的换热器材料,如碳钢、不锈钢、钛合金等。

8.进行换热器的压力损失计算:根据流体的粘度、比热容率、流速等参数计算压力损失,以确保流体能够在换热过程中正常流动。

9.进行换热器的结构设计:根据所选的换热器类型和尺寸,进行换热器结构的设计,包括换热管的布置、壳体的设计等。

10.确定换热器的运行参数:包括换热器的入口温度、出口温度、流量、压力等参数,以便在实际运行中调整和监控换热器的工况。

11.进行换热器的强度计算与选择:根据换热器的运行条件和使用要求,进行强度计算和选择合适的材料和结构,以确保换热器的安全可靠运行。

12.进行换热器的经济性评价:对所设计的换热器进行经济性分析,包括建造成本、维护成本、运行成本等,以确定设计是否经济合理。

热交换器设计计算

热互换器设计计算一、基本参数管板与管箱法兰、壳程圆筒纸之间旳连接方式为e 型热互换器公称直径DN600,即D i =600mm换热管规格φ38⨯2,L 0=3000mm换热管根数n=92管箱法兰采用整体非标法兰管箱法兰/壳体法兰外直径D f =760mm螺柱孔中心圆直径D b =715mm壳体法兰密封面尺寸D 4=653mm二、受压元件材料及数据如下数据查自GB 150.2—;管板、法兰材料:16Mn 锻件 NB/T 47008—管板设计温度取 10℃查表9,在设计温度100℃下管板材料旳许用应力:=t r σ][178Mpa (δ≤100mm )查表B.13,在设计温度100℃壳体/管箱法兰/管板材料旳弹性模量:Mpa 197000E E E p f f ===’’’壳程圆筒材料:Q345R GB 713壳程圆筒旳设计温度为壳程设计温度查表2,在设计温度100℃下壳程圆筒材料旳许用应力:=t c σ][189Mpa (3mm <δ≤16mm )查表B.13,在设计温度10℃下壳程圆筒材料旳弹性模量Mpa 197000E s =查表B.14在金属温度20℃~80℃范畴内,壳程圆筒材料平均线膨胀系数:℃)(α•⨯=mm /mm 10137.15-s 管程圆筒材料:Q345R GB 713管程圆筒旳设计温度为壳程设计温度按GB/T 151— 中7.4.6.1规定,管箱圆筒材料弹性模量,当管箱法兰采用长颈对焊法兰时,取管箱法兰旳材料弹性模量,即Mpa 197000E h =换热管材料:20号碳素钢管 GB 9948换热管设计温度取100℃查表6,在设计温度100℃下换热管材料旳许用应力Mpa 147σ][t t =(δ≤16mm )查表B.3,设计温度100℃下换热管材料旳屈服强度Mpa 220R t eL =(δ≤16mm )查表B.13,设计温度100℃下换热管材料旳弹性模量Mpa 197000E t =查表B.13,换热管材料在沿长度平均旳金属温度50℃下弹性模量:Mpa 199500E tm =查表B.14,在金属温度20℃~50℃范畴内,换热管材料平均线膨胀系数:℃)(α•⨯=mm /mm 10112.15-t螺柱材料:35CrMoA查表12,室温下螺柱材料旳许用应力Mpa 228σ][b =查表12,设计温度100℃下螺柱材料旳许用应力Mpa 206σ][t b = 三、管板计算a. 拟定管板布管方式及各元件构造尺寸换热管为转角正三角形排列换热管中心距S=48mm壳程圆筒计算厚度δ=mm 207.4632.211892600632.2p ]2[D p s t c i s =-⨯⨯⨯=-φσ 壳程圆筒设计厚度m m 2.512.4C 2=+=+δ。

换热器设计计算.

3.2 设计余量 换热器设计计算时设计余量值的大小取决于计 算精度、实际经验及对现场的操作控制等。例如: 对冷却水换热器,当水流速大于1.5m/s时,没必 要给出过大的设计余量,过大的余量反而会造成 水流速的降低。但对层流和过渡区流动,由于计 算精度不好,故需要给出较大的设计余量,通常 需要在考虑了传热阻力值的大小和程序的计算精 度后决定。对再沸腾器,过大的设计余量反而是 无益的,特别是在设备运转初期,会发生如控制 困难等操作问题。

【步骤3】选定翅片管尺寸规格及在迎风面上的管 间距及管子根数和长度 (1) 若设备热负荷较大,为了减少翅片管根数, 可以选用较大直径的翅片管,如: (Φ51×3.5/90/8/1),Pt=108mm (2) 对于空气冷却器,为了增大管内流体的流 速和换热,经常习惯选用较小直径的翅片管,例 如: (Φ25×2.5/50/5/1) ,Pt=60mm (3) 根据积灰的可能性及严重程度,选定不同 的翅片间距。

W--流体质量流量kg/h Ⅰ--流体焓值(kJ/kg) Cp--流体的比热kj/kg.℃ hot--热流体 cold--冷流体 ΔT--进出口温度差℃

进出口焓值,对于水和水蒸气而言,可直

接查物性表,对于烟气和空气,若用户没 有给出焓值的数据,则可按式②计算

1.3热平衡 这儿所说的热平衡是一个换热设备中冷热流体之间的热平衡, 即 热流体放出的热量 = 冷流体得到的热量 有时还要考虑传热过程中的热损失,即 热流体放出的热量 = 冷流体得到的热量+ 热损失 一般,热损失小于5%,对于保温良好的设备,在设计中也可 以不考虑热损失。

1.4传热速率方程

Qact=(A)(ΔTm)(1/ΣR)

ΣR=(1/hi)o+(1/ho)o+(Rf)o+(Rw)o ΣR--总热阻 A--传热面 hi、ho--分别为两流体的传热膜系数 Rf--两流体的污垢热阻 Rw--金属壁面热阻

换热器计算公式范文

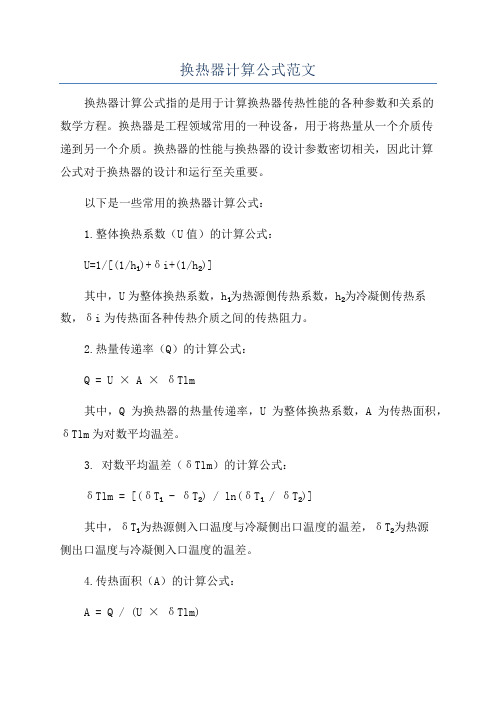

换热器计算公式范文换热器计算公式指的是用于计算换热器传热性能的各种参数和关系的数学方程。

换热器是工程领域常用的一种设备,用于将热量从一个介质传递到另一个介质。

换热器的性能与换热器的设计参数密切相关,因此计算公式对于换热器的设计和运行至关重要。

以下是一些常用的换热器计算公式:1.整体换热系数(U值)的计算公式:U=1/[(1/h₁)+δi+(1/h₂)]其中,U为整体换热系数,h₁为热源侧传热系数,h₂为冷凝侧传热系数,δi为传热面各种传热介质之间的传热阻力。

2.热量传递率(Q)的计算公式:Q = U × A × δTlm其中,Q为换热器的热量传递率,U为整体换热系数,A为传热面积,δTlm为对数平均温差。

3. 对数平均温差(δTlm)的计算公式:δTlm = [(δT₁ - δT₂) / ln(δT₁ / δT₂)]其中,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

4.传热面积(A)的计算公式:A = Q / (U × δTlm)其中,A为传热面积,Q为热量传递率,U为整体换热系数,δTlm为对数平均温差。

5.热源侧传热系数(h₁)的计算公式:h₁=(k₁×ΔT₁)/δ₁其中,h₁为热源侧传热系数,k₁为热源侧传热介质的导热系数,ΔT₁为热源侧的温差,δ₁为热源侧的传热厚度。

6.冷凝侧传热系数(h₂)的计算公式:h₂=(k₂×ΔT₂)/δ₂其中,h₂为冷凝侧传热系数,k₂为冷凝侧传热介质的导热系数,ΔT₂为冷凝侧的温差,δ₂为冷凝侧的传热厚度。

7.温差比(R)的计算公式:R=δT₁/δT₂其中,R为温差比,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

这些计算公式是根据传热原理和换热器的物理特性推导而来,通过这些公式可以计算出换热器的各种参数和性能,从而进行换热器的设计、选型和优化。

换热器热力设计方案计算

换热器热力设计方案计算

热力设计方案计算是确定换热器的尺寸和参数的重要步骤,这些参数

包括换热面积、换热系数、热传导方程等。

以下是一个换热器热力设计方

案计算的示例,详细说明了计算的步骤和方法。

首先,需要确定换热器所需的换热面积。

常用的计算方法是根据传热

方程来确定,传热方程为:

Q=U*A*ΔT

其中,Q是换热器的传热量,U是换热器的总传热系数,A是换热面积,ΔT是换热器的温度差。

通常情况下,需要根据实际工艺条件和热传

导方程来确定ΔT的值。

接下来,需要计算换热器的总传热系数U。

总传热系数是由换热器的

导热系数和对流传热系数组成的。

导热系数是指换热器材料的导热性能,

可以根据材料的热导率和厚度来计算。

对流传热系数是指流体在管内和管

外的传热性能,可以根据换热器的流体流速、壁面温度和换热器的材料来

计算。

在计算总传热系数U时,需要注意传热系数的单位。

通常情况下,传

热系数的单位是一次性热量的传递能力,单位为W/(m²·K)。

传热系数越大,传热效果越好,换热器的尺寸就越小。

在计算换热面积A时,需要考虑多个参数,包括介质流量、介质温度、介质性质和管束的布置方式等。

需要根据实际工艺条件和设计要求来确定。

最后,需要根据计算结果来确定换热器的尺寸和参数。

根据计算的结果,可以选择合适的换热器型号和规格,满足工艺生产的需求。

总之,换热器热力设计方案计算是一个复杂的工程项目,需要考虑众多的参数和条件。

通过准确计算和合理选择,可以设计出满足工艺要求和性能要求的换热器。

换流器热量及面积计算公式

换流器热量及面积计算公式换流器(也称为热交换器或换热器)是一种设备,用于将热量从一个介质传递给另一个介质,从而实现热能的转移。

在工业和建筑领域,换流器广泛应用于空调系统、冷却塔、石油炼化等领域。

换流器的热量和面积计算是设计换流器时必不可少的一步。

下面将介绍两种常用的换流器热量和面积计算公式。

1.热量换算公式:换热器的热量计算通常使用传热的基本公式:Q=U×A×ΔTm其中,Q表示换热器的热量传输量(单位为热量单位/时间,如瓦特或千瓦),U是换热系数(单位为热导率乘以传热面积除以传热距离),A是传热面积(单位为平方米),ΔTm是温度差(单位为摄氏度或开尔文)。

热传导系数(U)是换热器设计的重要参数,它代表了换热介质的传热特性。

根据具体的换热器类型和传热介质,U的计算方法有所不同。

以下是一些常用的U计算方法:-对于管壳式换热器:U=1/[(1/h1)+(ΣRi)+(1/h2)]其中,h1和h2分别是冷介质和热介质的对流传热系数,ΣRi是壳程内的热阻总和。

-对于板式换热器:U=1/[(1/h1)+(1/h2)+(ΣRi)]其中,h1和h2分别是冷介质和热介质的对流传热系数,ΣRi是板内的热阻总和。

需要注意的是,这里的对流传热系数(h)和壳程或板内的热阻(Ri)通常需要通过实验或文献资料获得。

-对于其他类型的换热器,需要根据具体的情况选择相应的换热系数计算方法。

2.面积计算公式:换热器的面积计算方法与热量计算有关,可以根据热量换算公式中的公式进行求解。

假设我们已经知道了换热量(Q)、热传导系数(U)和温度差(ΔTm),则面积(A)可以通过如下公式计算:A=Q/(U×ΔTm)这个公式也可以反过来使用,即通过已知的面积和热传导系数来计算热量:Q=U×A×ΔTm需要注意的是,这里的单位需要保持一致。

如果使用的是国际单位制(如瓦特、米、摄氏度等),则公式中的计算结果也是以国际单位制表示的。

换热器设计计算范文

换热器设计计算范文换热器是一种常见的热交换设备,广泛应用于各个工业领域。

它主要用于将热量从一个流体传递到另一个流体,通常是从高温流体到低温流体,以满足工业流程中的能量需求。

在进行换热器设计前,首先需要明确应用场景中的工艺参数,如流体的温度、压力、流量等。

同时,还需要了解流体之间的传热方式,包括对流传热、辐射传热和传导传热。

换热器的设计主要包括以下几个步骤:1.确定换热器的传热面积:通过传热面积的计算可以确定换热器的尺寸。

传热面积的计算可以根据传热功率和传热系数来进行,其中传热功率可以通过流体的温度差和流体的流量来计算,传热系数则与流体的性质有关。

2.确定流体的路径:根据流体之间的传热方式和热量转移的需求,选择合适的流体路径。

常见的有串、并、对流和混合等不同的路径。

3.选择合适的换热器类型:根据工艺参数的要求以及使用场景的特点,选择合适的换热器类型。

常见的换热器类型包括壳管式换热器、板式换热器、管束式换热器等。

4.进行传热和阻力的计算:传热和阻力是换热器设计中的重要参数,它们的合理计算可以保证换热器的工作效率。

传热的计算可以通过流体的温度差、传热系数和传热面积来进行,阻力的计算可以通过流体的流速、管道的摩阻系数和管道的长度来进行。

5.进行换热器的选型和优化:根据以上的计算结果,选择合适的换热器型号,并进行进一步的优化。

优化的内容可以包括换热器的材料选择、传热面积的增加等。

需要注意的是,在进行换热器设计时,还需要考虑到一些特殊情况,如流体的腐蚀性、高温高压等,以确保换热器的安全可靠性。

总之,换热器设计计算是一个相对复杂的过程,需要考虑到流体参数、传热和阻力的计算等多个因素。

通过合理的设计计算,可以为工业生产提供高效、能耗低的热交换解决方案。

热交换器计算书

热交换器计算书已知条件:处理水量Q h:20m3/h水温:10℃拟加至水温:50℃池尺寸:10X3.8X5m饱和蒸汽压力:0.6MPa1、耗热量的计算QQ=CQ h(t r-t l)/3600=4187X20000X(50-10)/3600=3349600000/3600=930444.4444W=930KW式中:Q——设计小时耗热量(KW)C——水的比值{4187J/(kg℃)}Q h——处理水量(m3/h)t r ——拟加至水温t l ——水温2、温度差的计算TT=T饱和-{( t r + t l)/2}=158.1-{(50+10)/2}=128.1C式中:T饱和——0.6Mpa饱和蒸汽压力下饱和蒸汽温度为158.1℃t r——拟加至水温t l——水温3、热交换面积的计算FF=1.2X{(QX1000)/(βXKXT)}=1.2X{(930X1000)/(0.7X860X128.1)}=1.2X(930000/77116.2)=1.2X12.06=14.47m2式中:Q——设计小时耗热量(KW)β——由于水垢、热媒分布不均匀影响传热效率的系数K——传热系数{W/(m2X℃)}T——水温度差4、蒸汽耗量的计算GG=1.15X{(3.6XQ)/(i m-i n)}=1.15X{(3.6X930)/(2757-667)}=1.15X(1601.913876)=1842.20kg/h式中:Q——设计小时耗热量(KW)i m——蒸汽热焓(kJ/kg)i n——蒸汽凝结水热焓(kJ/kg)由计算可知:热交换器的换热面积:14.47m2,蒸汽消耗量:1842.20kg/h注:本计算书借助资料《给排水设计手册—建筑给水排水》2001年第二版。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热交换器设计计算

一、基本参数

管板与管箱法兰、壳程圆筒纸之间的连接方式为e 型 热交换器公称直径DN600,即D i =600mm 换热管规格φ38⨯2,L 0=3000mm 换热管根数n=92

管箱法兰采用整体非标法兰

管箱法兰/壳体法兰外直径D f =760mm 螺柱孔中心圆直径D b =715mm 壳体法兰密封面尺寸D 4=653mm

二、受压元件材料及数据

以下数据查自GB —2011;

管板、法兰材料:16Mn 锻件 NB/T 47008—2010 管板设计温度取 10℃

查表9,在设计温度100℃下管板材料的许用应力:

=t r σ][178Mpa (δ≤100mm )

查表,在设计温度100℃壳体/管箱法兰/管板材料的弹性模量:

Mpa 197000E E E p f f ===’

’’

壳程圆筒材料:Q345R GB 713

壳程圆筒的设计温度为壳程设计温度

查表2,在设计温度100℃下壳程圆筒材料的许用应力:

=t c σ][189Mpa (3mm <δ≤16mm )

查表,在设计温度10℃下壳程圆筒材料的弹性模量Mpa 197000E s = 查表在金属温度20℃~80℃范围内,壳程圆筒材料平均线膨胀系数:

℃)(α•⨯=mm /mm 10137.15-s

管程圆筒材料:Q345R GB 713

管程圆筒的设计温度为壳程设计温度

按GB/T 151—2014 中规定,管箱圆筒材料弹性模量,当管箱法兰采用长颈对焊法兰时,取管箱法兰的材料弹性模量,即Mpa 197000E h =

换热管材料:20号碳素钢管 GB 9948 换热管设计温度取100℃

查表6,在设计温度100℃下换热管材料的许用应力Mpa 147σ][t t =(δ≤16mm )

查表,设计温度100℃下换热管材料的屈服强度Mpa 220R t

eL =(δ≤16mm )

查表,设计温度100℃下换热管材料的弹性模量Mpa 197000E t =

查表,换热管材料在沿长度平均的金属温度50℃下弹性模量:

Mpa 199500E tm =

查表,在金属温度20℃~50℃范围内,换热管材料平均线膨胀系数:

℃)(α•⨯=mm /mm 10112.15

-t

螺柱材料:35CrMoA

查表12,室温下螺柱材料的许用应力Mpa 228σ][b =

查表12,设计温度100℃下螺柱材料的许用应力Mpa 206σ][t

b =

三、管板计算

a. 确定管板布管方式及各元件结构尺寸

换热管为转角正三角形排列

换热管中心距S=48mm 壳程圆筒计算厚度δ=

mm 207.4632

.211892600

632.2p ]2[D p s t

c i s =-⨯⨯⨯=-φσ 壳程圆筒设计厚度m m 2.512.4C 2=+=+δ

按GB713—2014 钢板负偏差:C 1=

按照GB/T 151 表7-1,对于不可抽管束的固定管板式热交换器,其壳程圆筒最小厚度(包含1mm 腐蚀裕量)为10mm ,取δs =16mm

b. 计算α、A 、A 1、A s 、K t 、λ、Q 、β、∑s 、∑t 、t cr σ][、A t 、D t 、ρt 一根换热管管壁金属的横截面积α=2

t 08.226)238(214.3)(mm d t =-⨯⨯=-δπδ

壳程圆筒内径横截面积2522

1083.24

60014.34mm D A i ⨯=⨯==π 管板开孔后的面积252

5

2

11079.14

3814.3921083.24mm d n A A ⨯=⨯⨯-⨯=-=π 圆筒壳壁金属横截面积()()2

41009.3166001614.3mm D A s i s s ⨯=+⨯⨯=+=δπδ

设管板名义厚度mm n 56=δ,换热管伸出管板长度为 换热管有效长度(两管板内侧间距):

()()mm L L n 28855.156230005.120=+⨯-=+-=δ

管束模数Mpa LD na E K i t t 96.4510

09.3288508

.226921970004

=⨯⨯⨯⨯==

系数6325.010

83.21079.155

1=⨯⨯==A A λ

壳体不带波形膨胀节时,换热管束与圆筒刚度比:

系数5240.90748.12/1154/==i l cr

i l C cr r />

c. 对于其延长部分兼作法兰的管板,计算M m

,按GB —2011第7章确定M p

,取p t

作为法兰计算压力。

垫片接触面宽度()mm N 192/715753=-= 按GB —2011 表 7-1 计算: 垫片基本密封宽度mm N b 5.92

1920===

mm b 4.60>,垫片有效密封宽度mm b b 8.75.953.253.20=⨯==

按GB —2011 中 b )规定,垫片压紧力作用中心圆直径:

mm b D D G 4.6378.7265324=⨯-=-=

按GB —2011 表7-4: 垫片压紧力的力臂mm D D L G b G 8.382

4

.6377152=-=-=

查GB —2011 表 7-2,垫片系数m=3,比压力y=69Mpa

预紧状态下需要的最小螺柱载荷:

N by D W G a 61008.1698.74.63714.314.3⨯=⨯⨯⨯==

操作状态下需要的最小螺柱载荷:

t G t G p bmp D p D W 28.6785.02

+=

438.74.63728.6632.24.637785.02

⨯⨯⨯⨯+⨯⨯= N 6

1021.1⨯=

预紧状态下需要的最小螺柱面积[]26

12.46492281006.1mm W A b

a

a =⨯==

σ

操作状态下需要的最小螺柱面积[]2361087.5206

1021.1mm W A t b

p

p ⨯=⨯==

σ

需要的螺柱面积2

3

3

1087.5}1087.5,12.4649max{},max{mm A A A p a m ⨯=⨯==

基本法兰力矩[]mm N L A M b G m m ⋅⨯=⨯⨯⨯=⋅=7

31019.52288.381087.5σ

内压引起的作用于法兰内径截面上的轴向力

d. 假定管板计算厚度δ,计算f ~

f f

f

h s f f

K K K K k k k K b 和、、、、ω、ω、、、、、δ”’”

’

’

e. 按f ~

f K K 和查管板第一弯矩系数m 1、系数G 2,计算系数ψ 查GB/T 151—2014

图7-12得m 1=

f. 管板第二弯矩系数m 2 按Q K f 和查GB/T 151—2014图

7-14 a 得 m 2=

g. 对于其延长部分兼作法兰的管板,计算M 1、ξ、~

M Δ、f ~

M Δ,由GB/T 151—2014图7-15按K 和Q 查G 3。

h. 计算换热管与壳程圆筒的热膨胀变形差γ和系数c 1~c 6。