手机生产制造检验流程共27页

TCL-外观检验标准

严重缺陷 (A 类)

可 能 对 使 用 者 造 成 伤 害 或 有 安 全 隐 患如充电器漏电,电池漏液/鼓包, 手机结构有锐利的披

的缺陷。

锋,充电器/电池通电冒烟等.

1)单位包装少手机、少电池、少手机配件等。

严重不符合手机出厂配置的缺陷

2)异品 a.不同型号的手机产品混入;

第 2 页共 5 页

Q/TMC J0 4-2006

4.4.3 C 测量面:正常使用时看不到的面。如取出电池后出现的面。 5 目视检验条件 5.1 光源:600-800LUX 间接荧光灯光源

5.2 距离:人眼与被测面的距离为 300mm 左右。 5.3 检验员视力:裸视或矫正视力在 1.0 以上,且不可有色盲。 5.4 时间:A 测量面和 B 测量面——共 12~20s.C 测量面——共 10~13s.(整机检查时间不 超过 35s,单个部品检验时间不超过 10S±5S。) 5.5 位置:检视面于桌面成 45°.上下左右转动 15°。

TCL 移动通信有限公司企业标准

手机外观检验标准

Q/TMC J04-2006

1 目的

确保 TCL 移动通信生产手机外观检验标准的统一。

2 适用范围

本标准适用于本公司生产的各型号手机成品、半成品外观检验。如果另有合同标准,则

执行合同规定。

3 职责

本企业标准由质检部负责编制,质检部、测试认证部、生产部等部门执行,其它部门可

缺陷名称

序号 中文名称

英文名称

缺陷描述

1 异色点

Dot

表面或原料嵌入异物杂点

2 毛刺

burr

边缘因某种原因产生的刺状物

异物 3

ipqc巡检工作流程

ipqc巡检工作流程IPQC巡检工作流程。

IPQC(In-process Quality Control)巡检是在生产过程中对产品进行质量控制的重要环节,通过及时的巡检和监控,可以有效地发现和解决生产过程中的质量问题,确保产品质量符合标准要求。

下面将介绍IPQC巡检的工作流程。

首先,IPQC巡检工作应在生产过程中全程跟踪,从原材料进厂开始,一直到成品出厂,全程贯穿生产过程。

巡检工作要有计划地进行,根据生产进度和产品特点确定巡检频次和巡检内容,确保每个环节都得到有效监控。

其次,IPQC巡检工作要有明确的标准和规范。

巡检标准是依据产品的质量要求和生产工艺确定的,对于不同的产品和工艺,巡检标准是不同的,必须根据实际情况进行制定和执行。

同时,巡检工作要按照规范进行,确保每一项巡检内容都得到有效执行,不出现疏漏和遗漏。

接着,IPQC巡检工作要有科学的方法和手段。

巡检工作可以采用目视检查、仪器测试、取样检测等多种方式进行,要根据具体情况确定合适的巡检方法。

同时,要保证巡检工具的准确性和可靠性,确保巡检结果的真实可靠。

另外,IPQC巡检工作要有及时的反馈和处理。

一旦发现质量问题,要及时记录并反馈给相关部门,同时要立即采取控制措施,防止不良品流入下道工序,确保问题不会扩大。

同时,要对问题进行深入分析,找出问题的根本原因,并采取有效的纠正措施,确保问题不再发生。

最后,IPQC巡检工作要有有效的记录和归档。

巡检工作要做好记录,包括巡检结果、问题反馈、处理措施等,确保记录的完整和准确。

同时,要对记录进行归档管理,建立质量档案,为质量追溯和问题分析提供依据。

总之,IPQC巡检工作是生产过程中非常重要的环节,对产品质量的控制起着至关重要的作用。

只有做好IPQC巡检工作,才能保证产品质量稳定、符合标准要求,提高企业的竞争力和产品的市场竞争力。

希望每位员工都能严格执行IPQC巡检工作流程,共同维护产品质量,为企业的发展贡献力量。

手机整机外观检验标准

34.充电器

手机连接头

依据手机B面标准 LABEL

合盖缝隙 a.充电器LABEL上的各种标示不正确,无法扫描出数据。 (Maj) b.充电器与手机连接插头有划伤,变形、磨损 (Maj) c.充电器名牌,标签字体印刷清晰,无缺字漏字现象,无字体重影,模糊(Min)

35.说明书

a.印刷不清楚,有字体重影、印 刷模糊(Min) b.缺页,多页,页码颠倒 (Maj) c.文字种类不正确(Maj) e.Model No.、图案、规格、操作 说明不正确(Maj)

四.工具使用

4.1.数字式光标卡尺(DIGITAL VERNIER CALIPER)

单位按钮(mm)

LCD读数区 开/关按钮 归零按钮

适用范围:测量尺寸(如:长度、宽度、高度、内径、外径等)。 使用方法: a.第一次使用时要检查原点,当测量面闭合时,卡尺上LCD应显示[0:00] 否则须进行原点重设。 b.根据被测物的尺寸,选择内、外测量面,直接滑动测量面,卡出所需测 量的尺寸,读出LCD上显示的数值即可。

B 面:指正常操作条件下,肉眼可目视到的非主要部分(包

括手机外壳的侧面,顶部,底部部分)。

C 面:指正常操作条件下,肉眼无法触及的部分(包括手机

后盖被电池盖覆盖部份,没有被电池覆盖部分,电池上下 盖)。

直板机图示:

翻盖机图示:

滑盖机图示:

二.检验条件

• 2.1.检验方式:一般检验水平II级抽样检验。 允收水准 : 主要缺点AQL= 0.40 次要缺点 AQL=0.65 • 2.2.检验工具:光学放大镜(特殊情况下采用显微镜)、 Sample、Location、塞规、点规计光标卡尺等。 • 2.3.检验条件: a.室内照明在 700~1500LUX 之间 b.检验员视力:裸眼视力或矫正视力 1.0 以上. c.检验人员必须穿戴好防静电衣/帽/鞋,佩戴测试为好的 静电手环。 d.检验工作台面保持干净整洁,静电防护措施检验OK。

6S规范标准图册共27页

16

产线6S标准描述:

名称:生产线工作区域线

线宽:50mm 颜色;白色 线体:实线 标示:用标示字做区域标示 适用范围:生产线工作区域线

17

产线6S标准描述:

名称:生产线动线

线宽:50mm 颜色;绿色 线体:实线 标示:行走路线需要根据箭头方向行走 适用范围:生产车间

18

产线6S标准描述:名称Biblioteka 地面区域标示规范(一)25

产线6S标准描述:

名称:桌面区域标示规范(一)

线宽:?mm 颜色;?色 线体:实线 标示:用标示字做区域标示 适用范围:?

26

谢谢!

27

10

办公桌6S标准描述:

照片

名称: 复印区

物品放置:打印机、复印机、传真 机、碎纸机、纸篓、饮水桶。

数量:各为1

适用范围:公司所有复印区

11

办公桌6S标准描述:

照片

名称: 厕所

物品放置:清洁用品、纸巾架、挂 画、洗手液、垃圾桶。

数量:洗手液为1其余各为若干

适用范围:公司所有厕所

12

办公桌6S标准描述:

6S推进委员会

2

办公区标准图册

3

办公桌6S标准描述:

照片

名称: 办公区办公桌

物品放置:电话、电脑/笔记本 电 脑(电脑架)及电源适配器、三层 叠式文件盘/文件架(竖)、手 机座及手机、水杯、文具筒、 相框、台历。

数量:各为1

适用范围:公司办公区所有办公桌

4

办公桌6S标准描述:

照片

名称: 办公区办公桌下面物品

名称: 消防区域 物品放置:消防用品。 数量:消防用品若干 说明:1,一米空间内不可以存放

任何物品。请大家安排用“叉 框”标示出来;

关于使用手机进行移动查勘的流程

待核损状态 核损完成后,该标的

定损结束。

第30页,共34页。

所有定损任务完 成后,在移动查 勘界面点击单证 打印,有条件能 够连接蓝牙打印 机直接使用蓝牙 打印机打印定损 单,签名项目能 够保存原笔迹签 名上传系统。

第31页,共34页。

手机移动查勘的优点

一、能够快速的了解标的所保险的种类 二、能够快速的上传现场照片 三、能够快速的完成小额案件的定损速度 四、手机移动查勘方便携带,随时随地掌握案件进度

车损能够利用手机的照相功能 记录现场、标的受损部位及受 损情况。

单证能够利用手机相机记录现 场查勘单证、车辆的行车证及 车主驾驶证

导入能够利用数据线将其他数 码用品拍摄的照片导入移动查 勘系统。

第14页,共34页。

使用移动查勘系统照相后, 照片备注完成后再上传。

第15页,共34页。

案件相关能够看见标 的车基本信息如:保 单号、报案时间、报 案人、报案电话、出 险地点等。

第9页,共34页。

移动查勘系统界面

第10页,共34页。

现场任务

第11页,共34页。

点击新任务后会提示 是否处理该任务。

第12页,共34页。

进入现场查勘后的界 面。

在现场查看界面能看 见案件相关、查勘信 息及现场拍照。

查勘信息中带 “*”的 是必须填写的项目。

第13页,共34页。

现场拍照界面在最底部能看 见“导入、刷新、单证、车 损、上传”

第24页,共34页。

可以输入配件名称、拼音、配件编码来检 索需要更换的材料。

第25页,共34页。

点选材料后点击查 看价格能够获取精 友系统维护过的价 格。

第26页,共34页。

点击修理后能够录入修理项目、点选修理方式 及录入人工费。

结构件检验标准

结构件检验标准本帖被 tandongchi 执行锁定操作(2008-07-27)结构件检验标准1、目的:用以规范和统一产品注塑、喷涂工艺标准,维护产品注塑、喷涂、电镀质量,指导生产人员和QA检验人员的依据。

2、适用范围:本标准建立了移动电话的注塑喷涂工艺质量标准,适用于移动电话产品的注塑喷涂质量检验,用于规范和统一产品喷涂外观检查标准。

3、编制依据:《可靠性试验程序》、《手机外观检验标准》、《QA 结构测试标准》4、测量面定义:A面:用户在使用经常看到和十分介意的表面,如:手机翻盖前、后面,键盘面和天线B面:除去A面的所有表面C面:用户在使用中看不到的表面,如:机壳内表面5、缺陷定义5.1 注塑件缺陷定义:点缺陷:具有点形状的缺陷,测量时以其最大直径为尺寸。

异色点:在产品表面出现的颜色异于周围的点。

凹凸点:由于模具的损坏等原因造成塑料件表面上出现的高低不平。

颗粒:在喷漆件表面上附着的细小颗粒。

缩水:当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

熔接线:塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,而在塑料件的表面形成一条明显的线。

顶白:由于塑料件的包紧力大,顶杆区域受到强大的顶出力,所产生的痕迹或白印。

白化:因脱模应力关系产生的注塑件表面或背面或筋、柱、槽、墙刻印等部位的发白的印记。

破裂:因内应力或机械损伤而造成在塑料件表面上的裂纹。

油渍:在塑料件表面残留的油污。

翘曲及变形:塑料件成型时由于受力不均或应力而造成塑料件的形变。

飞边:由于注塑工艺或模具原因,造成在塑料件的边缘分型面处所产生的废边。

细碎划痕:由于摩擦或滑划而造成产品表面留下点、线或块状的轻度残留线印记,目测看不出深度。

硬划痕:由于摩擦或滑划而造成产品表面留下点、线或块状的损伤。

碰伤:由于碰撞而造成产品表面有明显可视的缺损、变形或凹坑。

气泡:由于原料在成型前充分干燥,水分在高温的树脂中气化而形成气泡。

CE、FCC、PTCRB、GCF认证流程

文件名称 CE、FCC、PTCRB、GCF认证流程文件编号 QZ/LCT-ZC31-2008 版本 V1.0 正气 进取 专业发布日期 2008-05-13 主控部门 综合测试部意见 签名/日期拟制:产品认证组 同意 王 磊 2008.05.13审核:质量管理部 同意 姚凤贤 2008.05.13审核:第一产品事业部 同意 彭 璐 2008.05.13审核:第二产品事业部 同意 常玉柱(代) 2008.05.13 审核:第三产品事业部 同意 李 震 2008.05.13审核:第六产品事业部 同意 赵 峰 2008.05.13审核:三旗通信 同意 李志虎 2008.05.13审核:龙尚科技 同意 殷世勇2008.05.13批准:产品质量总监 同意 徐 宁(代) 2008.05.13文件说明(部门在此文件中的主要职责)1、集团公司各事业部或分公司的项目管理部(以下简称:项目管理部):根据市场要求,提出认证测试的需求。

2、质量中心产品认证组(以下简称:认证组):根据认证测试需求,搜集整理确认认证机构信息,主导认证工作,并负责维护此流程的修改。

3、集团公司各事业部或分公司的其他相关部门(软件开发、硬件开发、研发测试、项目管理)配合执行此流程。

版本号 修改时间 修改人 修改原因 修改主要内容V1.0 2008-3-31 王磊 创建目 录1、目的 (3)2、适用范围 (3)3、定义 (3)5、工作流程 (3)5.1 认证的准备阶段。

(3)5.2 型式测试阶段。

(3)5.3 审核发证 (4)5.4 证书归档 (4)5.5 认证流程图 (4)6、相关/支持性文件 (4)7、质量记录 (4)8、认证所需样品和资料 (4)8.1 附录1 《CE认证所需样品和资料》 (4)8.2 附录2《FCC认证所需样品和资料》 (5)8.3 附录3《PTCRB和GCF认证所需要的样品和资料》 (6)8.4 附录4《认证周期》 (6)8.5 附录5《认证标志的使用》 (6)1、目的规范集团内所有产品(国内部分和国际部分)的CE、FCC、PTCRB、GCF认证,加强各部门有效合作,优化资源,确保认证过程的流畅性。

手机生产测试流程及检验标准

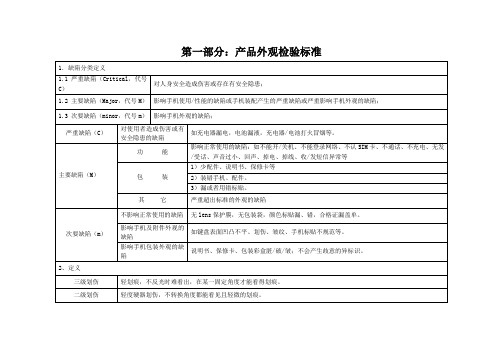

第一部分:产品外观检验标准注:1。

因装配原因引起的功能/电性能的缺陷,按照功能/电性能检验标准和缺陷定义判断。

2.缝隙的检验方法:使用塞尺在最大缝隙处进行测量(不能用力塞入)为参考。

第二部分:产品功能检验标准SMT->Board ATE->Assembly and finally test->CFC这是一个大的生产流程,概括分成了四个部分,CFC本身可能并不属于工厂的生产组装过程,但手机出厂销售前必须通过这一关,在我们的一些测试活动中有时也会提到这一部分,所以在本文中也一并描述了。

上面的四个部分中每一个又包含了很多小的步骤,后面会针对每一个部分展开描述。

2.SMTSMT过程我们一般也称为贴片,所谓贴片,就是将一些小的元器件机器焊接到手机主板上的过程。

这个过程基本上全部由机器流水线来完成。

SMT Board:刚拿到的板子是光板(BBIC),上面只有一些主要的部件,一般是四块板子(也有六块的)连在一起放入产线起始处,进入下道工序。

涂锡:将焊锡涂到板子上需要焊接的地方为下一步工序做好准备。

贴元器件:经过涂锡后的板子进入此道工序,产线机器自动会将需要的元器件放到板子上指定的位置处,这里仅仅是放上去,并没有焊接,真正的焊接在高温炉完成。

因为需要放很多的元器件,因此这个工作通过几台产线机器来依次完成,图中虚线箭头表示有多个贴元器件的步骤。

将所有需要焊接的部件全部放在板子指定位置后,进入下一道工序。

高温炉焊接:通过高温,使锡熔化,将部件真正焊接在主板上,通过这个步骤,一块板子上机器焊接的部件就完成了。

Board inspection:产线工人检查完成SMT过程的板子有无问题,有没有没有焊接好的部件。

裁板:上面提到板子是四块一联进产线的,焊好之后,这些板子就没有必要再连在一起了,因此还要用专门的机器将板子裁成一块一块的,裁好后,板子送BoardATE。

启示:从这个过程我们可以看出,SMT过程的焊接都是由机器完成的,机器焊接和人工焊接从质量和稳定性方面来说还是不一样的,平时我们经常会碰到这样一些情况:因为时间紧张或其它原因,来不及进行一次trialrun, 通过手工修改手机某些部件来进行硬件等的测试,虽然这样的手机在硬件元器件上可能已经同trial run的配置了,但严格的讲,并不能和trialrun相等同,因为手工修改的的一致性和元器件焊接的质量等等都与工厂机器流水线出来的机器可能会存在差异(如音频方面的一些特性),测试人员在平时测试的应该了解到这一点。