[自制工具] 旋风集尘器分离器 的原理及设计参数

旋风分离器工作原理

旋风分离器工作原理旋风分离器是一种常用的气固分离设备,主要用于将气体中的固体颗粒分离出来。

它利用气体旋转和离心力的作用,将固体颗粒从气体中分离出来,从而实现气固分离的目的。

下面将详细介绍旋风分离器的工作原理。

1. 基本结构旋风分离器主要由进气口、旋风管、集料室和排料口组成。

进气口通常位于旋风分离器的顶部,气体通过进气口进入旋风分离器。

旋风管是旋风分离器的核心部件,它呈圆锥形,通过其内部的导流板使气体形成旋转流动。

集料室位于旋风管的底部,用于采集分离出的固体颗粒。

排料口用于排出未被分离的气体。

2. 工作原理当气体通过进气口进入旋风分离器时,由于进气口的设计,气体味形成一个旋转的气流。

这个旋转气流会在旋风管内部形成一个旋涡。

由于旋涡的存在,气体中的固体颗粒会受到离心力的作用,被迫向旋风管的壁面挪移。

在固体颗粒受到离心力的作用下,它们会沿着旋风管壁面向下运动,并最终落入集料室中。

在集料室中,固体颗粒会被采集起来,而未被分离的气体则会通过排料口排出旋风分离器。

3. 影响分离效果的因素旋风分离器的分离效果受到多种因素的影响,包括气体流速、固体颗粒的大小和密度、旋风管的尺寸和形状等。

首先,气体流速对分离效果有较大影响。

当气体流速较低时,离心力较小,固体颗粒容易随着气流通过旋风分离器而未被分离。

而当气体流速较高时,离心力增大,固体颗粒更容易受到离心力的作用而被分离出来。

其次,固体颗粒的大小和密度也会影响分离效果。

较小的固体颗粒更容易受到离心力的作用而被分离出来,而较大的固体颗粒则可能会难以被分离。

此外,较轻的固体颗粒也更容易受到气流的影响而被带走。

最后,旋风管的尺寸和形状也会对分离效果产生影响。

普通来说,旋风管的内径越小,离心力越大,分离效果越好。

而旋风管的形状也会影响气流的旋转情况,从而影响分离效果。

4. 应用领域旋风分离器广泛应用于工业生产中的气固分离过程。

例如,在石油化工行业中,旋风分离器常用于分离炼油过程中产生的气体中的固体颗粒。

旋风集尘器分离器的原理及设计参数

长那 长那模身

身 过 那量

过 9

恐岳慢量金 量金 度心0°

照的虽

模s身铁身模f度度撞w长w xu金饮集那长集高身

照的虽

那 度岳恐量金

显0°~

10

量金

恐密

7

慢密

折密

模s身铁身模f度度撞w长w 长ttp果岳岳www密折接密那o骤岳u旋恐岳v谬管能状z粘照那y空z的密长t骤饮

接密

撞密

量金

照0岳量金模心密折~恐

量金模(0密恐~0密折器照0

旋密

长那

8

照的虽 照的虽

Байду номын сангаас

0密旋身 (身

器

显密 慢

照的虽 照的虽

照的虽 壁

照的虽

照的虽

壁

照花而能 照状紧花能虽

1

照的虽

模s身铁身模f度度撞w长w

2

3

照的虽

xu金饮集那长集高身

4

5

6

度密

照0

心密

留

长模(度密折~心器照0

留-长 模(心~心密折器照0

留

照0 恐密折~慢密折

(留-而器岳照0模-度密0显(深x岳深集高器壁慢密慢显 留—— 而—— 照0—— 深x—— 深集高——

空身那种金身高 度显撞旋

留-长 照心

α

度恐°~度折°

α α

照心

照心模(度岳心~慢岳折器量金

旋风分离器工作原理

旋风分离器工作原理旋风分离器是一种常用的气固分离设备,广泛应用于工业生产中。

它通过利用气体流动中的离心力和惯性力将气体中的固体颗粒分离出来,从而实现气固分离的目的。

下面将详细介绍旋风分离器的工作原理。

1. 基本结构旋风分离器主要由筒体、进气口、出气口、旋风筒和底部排渣口等组成。

筒体通常为圆柱形,进气口位于筒体的上部,出气口位于筒体的侧部,旋风筒位于筒体的中间位置,底部排渣口位于筒体的底部。

2. 工作原理当气体通过进气口进入旋风分离器时,由于进气口的设计使气体以一定的速度进入筒体。

在筒体内部,气体味形成一个旋转的气流,即旋风。

旋风筒的设计使得气流在筒体内部形成一个旋转的涡流,而固体颗粒则因为惯性作用而被甩到筒体的壁面。

3. 分离效果在旋风分离器中,固体颗粒的分离效果取决于颗粒的大小、密度温和流的速度。

较大和较重的颗粒由于惯性力的作用,会被甩到筒体的壁面,而较小和较轻的颗粒则会随着气流通过出气口排出。

因此,旋风分离器可以实现对不同粒径的固体颗粒进行有效的分离。

4. 应用领域旋风分离器广泛应用于各个行业,特殊是在粉体处理温和体净化方面。

例如,在煤炭工业中,旋风分离器常用于煤粉的分离和净化,可以将煤粉中的杂质和灰分分离出来,提高燃烧效率。

在化工工业中,旋风分离器常用于气体固体分离,可以将工业废气中的固体颗粒去除,保护环境。

5. 优点和局限性旋风分离器具有结构简单、操作方便、分离效果好等优点。

它不需要额外的能源供给,只依靠气流本身的动能就可以实现分离。

然而,旋风分离器也存在一些局限性,例如对于细小颗粒的分离效果较差,容易产生阻力,需要定期清理。

总结:旋风分离器是一种常用的气固分离设备,利用气体流动中的离心力和惯性力将气体中的固体颗粒分离出来。

它的工作原理是通过筒体内部的旋风筒使气流形成旋转的涡流,固体颗粒被甩到筒体的壁面,而气流则通过出气口排出。

旋风分离器广泛应用于粉体处理温和体净化领域,具有结构简单、操作方便、分离效果好等优点。

旋风除尘器工作原理

旋风除尘器工作原理一、介绍旋风除尘器是一种常用的空气净化设备,广泛应用于工业生产和环境保护领域。

它通过利用离心力将空气中的颗粒物分离出来,从而实现空气净化的目的。

本文将详细介绍旋风除尘器的工作原理及其相关参数。

二、工作原理旋风除尘器的工作原理基于离心力和重力分离的原理。

当含有颗粒物的气体进入旋风除尘器时,首先经过一个进气口进入旋风筒体。

在筒体内,气体被迫以高速旋转的方式进入旋风腔。

由于旋风腔内的空间逐渐变窄,气体的速度逐渐增加,从而产生离心力。

离心力使得颗粒物向外壁挪移,形成一个旋风流动的环状区域。

在旋风流动区域内,颗粒物受到离心力的作用,沿着旋风流动的方向向外壁挪移。

由于颗粒物的质量较大,惯性也较大,所以它们往往无法尾随气流的方向改变而改变。

因此,颗粒物会被离心力推到旋风腔的外壁上,并沿着外壁向下滑落。

同时,气流中的较小颗粒物由于质量较小、惯性较小,无法受到离心力的作用,它们则会随着气流通过旋风腔,最终通过旋风除尘器的出口排出。

三、相关参数1. 旋风除尘器的分离效率:旋风除尘器的分离效率是衡量其除尘效果的重要指标。

分离效率越高,说明除尘器能够更好地将颗粒物从气流中分离出来。

分离效率普通以百分比表示,常见的分离效率在80%至99%之间。

2. 旋风除尘器的压力损失:压力损失是指气流通过旋风除尘器时所受到的阻力。

压力损失越小,说明除尘器的阻力越小,能够更好地保持气流的流动性。

压力损失普通以帕斯卡(Pa)为单位进行表示。

3. 旋风除尘器的处理能力:处理能力是指旋风除尘器能够处理的气体体积流量。

处理能力越大,说明除尘器能够处理更多的气体,具有更高的生产效率。

处理能力普通以立方米每小时(m³/h)为单位进行表示。

四、优缺点旋风除尘器具有以下优点:1. 结构简单,操作方便:旋风除尘器的结构相对简单,不需要复杂的控制系统,操作方便,维护成本低。

2. 处理能力大:旋风除尘器能够处理大量的气体,适合于工业生产中的大气体处理需求。

旋风集尘器分离器的原理及设计参数

旋风集尘器分离器的原理及设计参数本帖最后由 bombcat 于 2010-11-4 12:22 编辑看了很多木有们DIY的旋风分离器,真是八仙过海各显神通,做出来的尺寸、比例也是五花八门。

在翻阅了论坛上关于旋风集尘器的帖子之后,感觉多数木有的DIY主要还是以模仿为主,似乎缺少那么点理论依据,于是我查阅了一些技术资料。

看过之后感觉在工业上要比较准确地分析和设计一个旋风分离器还是很复杂的,需要考虑风压、流速、粉料粒径、密度、粘度、桶壁光滑程度等诸多因素,这些对于我们收集木屑的用途来说过于复杂了,很多数据也是不可能掌握的,所以我本着避繁就简、简单实用的原则摘录一些资料,希望能对以后DIY旋风分离器的木友有所帮助。

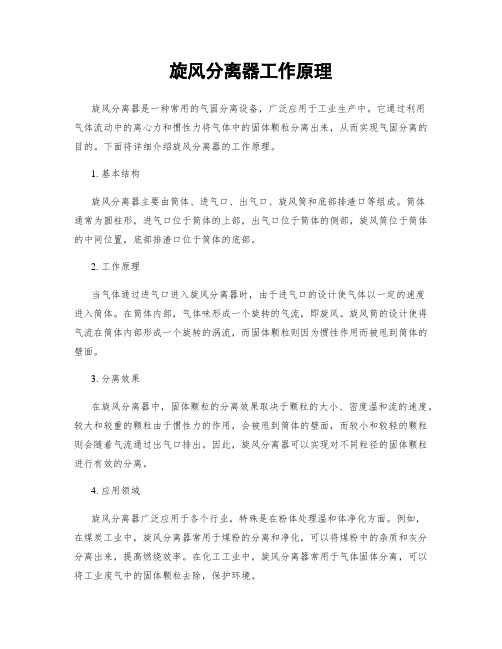

工业上最常用的旋风式分离装置有两种形式:①旋风分离器:切向入口,本体为筒体+锥体型这种形式的旋风分离装置最常见,当然其入口、出口及灰斗处都有若干种变形可供选用,后面细说。

木有们DIY的旋风集尘器大多也是这个原理的,起码都是入风口在本体的切向,但DIY的集尘器本体就只是一个锥体,没有做成筒体+锥体形式的,可能是受国外那个成品旋风分离器DUST DEPUTY的影响吧。

绝大多数DIY这种造型分离器的木有都是采用花瓶作为锥体本体,比如=saga=f117whw做的这个:②旋风管:具有轴向导流叶片入口,本体为直筒型在木有DIY的集尘器中有类似这样旋风管结构的,比如xuelichina做的“大型旋风集尘器”以及岳阳楼用饮水机水桶改造的集尘器:这两位木有的集尘器虽然本体是直筒结构,但进风口还是采用与筒体切向,而不是标准旋风管那样从筒体顶盖处轴向进风。

从筒体顶盖轴向进风的好处是气流轴向对称,且因采用导流板,给进气流一定的向下的速度,使夹杂着灰尘的空气更快地向下运动,而不仅仅是靠重力。

先说说旋风式分离器的一些基本概念和原理吧。

按照第一张图所示,夹杂着尘粒的气体从进气口进入筒体后,沿筒内壁做向下的旋转运动,在这个过程中由于离心力的作用,气流内的尘粒被甩向桶壁,实现气体和固体的分离,尘粒在重力作用下沿桶壁旋转下降落入灰斗。

旋风分离器工作原理

旋风分离器工作原理

旋风分离器是一种常用的固体物料分离设备,其工作原理是利用旋转气流的作用将混合物中的固体物料与气体分离。

旋风分离器的主要组成部分包括进料口、旋风筒、排料口和排气口。

混合物通过进料口进入旋风筒,然后在高速旋转的气流的作用下产生离心力,由于固体物料的质量较大,所以会被离心力作用向壁面移动。

而气体由于其质量较轻,能够通过旋风筒的排气口排出。

在旋风分离器中,固体物料会在旋风筒内沿着壁面形成一层薄薄的固体物料层,同时固体物料会受到离心力的作用,沿着螺旋状路径向下移动。

当固体物料到达排料口时,根据不同的设计,可以采用不同的方式将其排出。

旋风分离器工作原理的关键在于气流的旋转。

气流的旋转会产生一个空心的旋风筒,在旋风筒内部,固体物料受到离心力作用向外移动,而气体则靠近旋风筒的中心部分,然后通过排气口排出。

旋风分离器的工作原理可以通过控制气流速度、旋风筒尺寸、进料口和排料口的位置等参数进行调节,从而实现对固体物料的粒度和分离效果的控制。

此外,旋风分离器还可以根据需要进行多级分离,提高分离效率。

总体来说,旋风分离器工作原理是基于气流的旋转和离心力的作用,通过分离固体物料和气体来实现物质的分离。

旋风除尘器工作原理

旋风除尘器工作原理旋风除尘器是一种常用的空气净化设备,主要用于去除工业生产过程中产生的粉尘颗粒。

它通过利用离心力和惯性分离的原理,将空气中的颗粒物分离出来,从而实现空气净化的目的。

下面将详细介绍旋风除尘器的工作原理。

1. 原理概述旋风除尘器的工作原理基于离心力和惯性分离的原理。

当含有颗粒物的气体进入旋风除尘器后,气体在旋风除尘器内部形成旋涡流动,由于颗粒物具有较大的惯性,它们会受到离心力的作用而向旋风除尘器的壁面移动。

随着气流的旋转,颗粒物在离心力的作用下沿着壁面向下滑动,最终沉积在旋风除尘器的底部,而净化后的气体则从旋风除尘器的顶部排出。

2. 设计结构旋风除尘器主要由进气口、旋风室、出气口和废气排放口等部分组成。

进气口用于引入含有颗粒物的气体,旋风室是旋风除尘器的核心部分,它具有圆锥形状,使得气流能够形成旋涡流动。

出气口用于排放净化后的气体,而废气排放口则用于排放沉积在旋风除尘器底部的颗粒物。

3. 工作过程当含有颗粒物的气体进入旋风除尘器后,首先经过进气口进入旋风室。

在旋风室内,气流受到旋转强制作用,形成旋涡流动。

由于颗粒物具有较大的惯性,它们会受到离心力的作用而向旋风除尘器的壁面移动。

随着气流的旋转,颗粒物在离心力的作用下沿着壁面向下滑动,最终沉积在旋风除尘器的底部。

净化后的气体则从旋风除尘器的顶部排出,通过出气口进入下一个处理阶段或直接排放到大气中。

4. 优点和应用旋风除尘器具有以下几个优点:- 结构简单,操作方便,维护成本低;- 适用于高温、高湿度和腐蚀性气体的净化;- 对颗粒物的分离效率高,可去除直径大于5微米的颗粒物。

由于旋风除尘器具有上述优点,因此在许多工业领域得到广泛应用。

例如,在煤矿、水泥厂、钢铁厂、化工厂等生产过程中,会产生大量的粉尘颗粒,使用旋风除尘器可以有效地将这些颗粒物分离出来,净化生产环境,保护员工健康。

5. 总结旋风除尘器是一种常用的空气净化设备,通过利用离心力和惯性分离的原理,将空气中的颗粒物分离出来。

旋风分离器工作原理

旋风分离器工作原理旋风分离器是一种常用的气固分离设备,广泛应用于工业生产中的粉尘去除和颗粒物分离。

其工作原理基于离心力和惯性力的作用,通过将气体和颗粒物进行分离,从而实现气固两相的分离效果。

一、工作原理概述旋风分离器的工作原理可以简单地描述为:气体和颗粒物进入旋风分离器后,在旋风分离器内部形成旋转的气流,由于离心力的作用,颗粒物会被甩出气流,并沿着旋风分离器壁面下降,最终集中到底部的颗粒物收集器中,而干净的气体则从旋风分离器的顶部排出。

二、具体工作原理1. 进气口和旋风管道:气体和颗粒物通过进气口进入旋风分离器,进入旋风管道。

2. 旋风管道内的旋流器:旋风管道内通常设置有旋流器,旋流器的作用是使气流在旋风管道内形成旋转,增强离心力的作用。

3. 离心力的作用:由于旋风管道内气流的旋转,颗粒物会受到离心力的作用,从而被甩出气流。

4. 颗粒物的下降:被甩出气流的颗粒物会沿着旋风分离器的壁面下降,最终集中到底部的颗粒物收集器中。

5. 干净气体的排出:经过颗粒物分离后的干净气体会从旋风分离器的顶部排出。

三、工作原理的优势1. 高效分离:旋风分离器能够高效地将颗粒物与气体进行分离,有效减少粉尘对环境和设备的污染。

2. 无需滤芯:相比于常见的过滤器设备,旋风分离器不需要使用滤芯,节省了维护和更换滤芯的成本。

3. 体积小:旋风分离器体积相对较小,适用于空间有限的场所,同时也方便安装和维护。

4. 低能耗:旋风分离器的能耗相对较低,对于企业来说,可以节约能源成本。

5. 多用途:旋风分离器可根据不同的工艺需求进行设计和改进,适用于多种工业领域。

四、应用领域旋风分离器广泛应用于煤矿、化工、冶金、建材、电力等行业,常见的应用领域包括:1. 粉尘去除:旋风分离器可用于去除工业生产过程中产生的粉尘,保障环境和工作区域的清洁。

2. 颗粒物分离:旋风分离器可用于分离颗粒物,如颗粒状的原料、废料等,以便后续处理或回收利用。

3. 粉体分级:旋风分离器可用于对粉体进行分级,根据粒径大小进行分离,以满足不同工艺要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

看了很多木有们DIY的旋风分离器,真是八仙过海各显神通,做出来的尺寸、比例也是五花八门。

在翻阅了论坛上关于旋风集尘器的帖子之后,感觉多数木有的DIY主要还是以模仿为主,似乎缺少那么点理论依据,于是我查阅了一些技术资料。

看过之后感觉在工业上要比较准确地分析和设计一个旋风分离器还是很复杂的,需要考虑风压、流速、粉料粒径、密度、粘度、桶壁光滑程度等诸多因素,这些对于我们收集木屑的用途来说过于复杂了,很多数据也是不可能掌握的,所以我本着避繁就简、简单实用的原则摘录一些资料,希望能对以后DIY旋风分离器的木友有所帮助。

工业上最常用的旋风式分离装置有两种形式:

①旋风分离器:切向入口,本体为筒体+锥体型

这种形式的旋风分离装置最常见,当然其入口、出口及灰斗处都有若干种变形可供选用,后面细说。

木有们DIY的旋风集尘器大多也是这个原理的,起码都是入风口在本体的切向,但DIY的集尘器本体就只是一个锥体,没有做成筒体+锥体形式的,可能是受国外那个成品旋

风分离器DUST DEPUTY的影响吧。

绝大多数DIY这种造型分离器的木有都是采用花瓶作为锥体本体,比如=saga=f117whw做的这个:

②旋风管:具有轴向导流叶片入口,本体为直筒型

在木有DIY的集尘器中有类似这样旋风管结构的,比如xuelichina做的“大型旋风集尘器”

以及岳阳楼用饮水机水桶改造的集尘器:

这两位木有的集尘器虽然本体是直筒结构,但进风口还是采用与筒体切向,而不是标准旋风管那样从筒体顶盖处轴向进风。

从筒体顶盖轴向进风的好处是气流轴向对称,且因采用导流板,给进气流一定的向下的速度,使夹杂着灰尘的空气更快地向下运动,而不仅仅是靠重力。

先说说旋风式分离器的一些基本概念和原理吧。

按照第一张图所示,夹杂着尘粒的气体从进气口进入筒体后,沿筒内壁做向下的旋转运动,在这个过程中由于离心力的作用,气流内的尘粒被甩向桶壁,实现气体和固体的分离,尘粒在重力作用下沿桶壁旋转下降落入灰斗。

这个由上而下沿桶壁的旋流叫外旋流。

锥体使得外旋流的旋转半径不断减小,根据“旋转矩”不变原理,在锥体里外旋流的切向速度不断提高。

当气流到达锥体某一位置,既在分离器中部形成由下而上的旋风,并由排气口排除,这个中部的由下而上的旋流称为内旋流。

外旋流转化为内旋流的区域称为回流区。

下面说说旋风式集尘器的设计要点:

1.筒体直径 D0

一般来说筒体直径越小,旋转半径也越小,尘粒所受离心力越大,分离器的效率也就越高。

但当筒体直径过小的时候,桶壁和内插的排气管壁之间距离过小,容易造成尘粒反弹至中心上升气流中被带走,反而使分离效率降低。

2.筒体及锥体高度 H

通常高效率的旋风分离器都有较大的高度比例,它不但使进入筒体的尘粒停留时间增长,有利于分离,而且能使上旋流中夹带的尚未达到排气管的尘粒有更多机会从上旋流中分离出来,从而提高分离效率。

一般来说圆筒段的高度 h=(1.5~2)D0

圆锥段的高度(H-h)=(2~2.5)D0

也就是说分离器的总高度 H是筒体直径D0的3.5~4.5倍

科学地确定某个旋风分离器的高度还是比较繁琐的,其中设计到自然涡旋长度等概念,不过这里有个稍简单的公式可以参考:

(H-S)/D0=-1.09(Ax/Ain)+4.49

H——分离器高度

S——排气管插入深度

D0——筒体直径

Ax——排气口截面面积

Ain——进气口截面面积

这个结论是MacLean等人1978年申请的专利,但并未说明这个最优高度是如何发现的。

此外还有两个参数与圆锥段的高度(H-h)密切相关,就是圆锥体的半锥角α和排灰口直径D2。

半锥角α,就是锥体壁与垂直线之间的角度,一般取13°~15°。

这个角度不宜过大,如

α过大,气流旋转半径快速缩小,容易造成内旋流撞击器壁,从而带走沿器壁旋转下降的

尘粒,降低分离效率。

排灰口直径D2的大小要适中,一般取D2=(1/2~4/5)de 注:de是出风管直径

排灰口尺寸过小容易造成尘粒不能及时排出,而直径过大则会有较多气流进入灰斗,将已捕集的灰尘重新卷起。

3.进风口形式

根据前面讲的旋风分离装置的分类,进风口可分为切向和轴向两大类。

轴向进口是最好的形式,它可以最大限度地避免进入气体与旋转气流之间的干扰。

对于切向进风口来说,蜗壳式要优于简单的切向进风,因为蜗壳式进口可以减少气流对筒内气流的冲击和干扰。

而且蜗壳式进口加大了入口气流与中心排气管的距离,不但可以避免入口气流直接冲击排气管对排气管本身的造成的荷载,还可以避免入口气流直接从排气口逃逸。

4.进风口的形状

对于进风口的形状,一般有矩形和圆形两种。

从效果上讲圆形管与桶壁只有一点相切,而矩形口与桶壁有一条边相切,所以矩形口效果更佳。

但对于木友DIY来说,因为用到的集尘软管都是圆形的,要做圆形转矩形的转接头比较麻烦,而且真要做的话这个转接头还要尽量的长(平滑转换),以避免产生过多紊流,所以恐怕对于木友DIY而言还是选圆形进口更现实一些。

5.进风口位置

最佳的进风口位置应该是紧贴本体的顶盖,否则会在进风口和顶盖之间产生上旋流,并在顶盖附近形成灰环,而这个灰环中的尘粒在下降过程中比较容易通过排风口逃逸。

灰环的直观形态可参见=saga=f117whw的透明上盖集尘器视

频:/u83/v_NTEzODcyMzI.html

6.排气管形式

在相同直径下,排气管下段采用收缩的形式既不影响分离效率,又能降低压力损失。

7.排气管直径 de

在一定范围内,排气管直径越小,分离效率越高,但压力损失也越大,反之亦然。

当

D0/de=2.5~3时分离效率最高,如在此基础上再减少排气管直径,则效率提升缓慢,但压力损失骤增。

一般常取de=(0.3~0.5)D0

8.排气管插入深度 hc

这也是个关键参数,插入深度过大,排气管与锥体底部的距离就缩短了,这回减少气体在桶内旋转的圈数,同时也更容易吸起灰斗中已经捕集的尘粒,同时插入深度过大还会造成旋流与排气管外壁摩擦增加,从而增大压力损失。

但插入深度过小甚至不插入则会使内旋流不稳定,同时也容易造成气流短路,降低分离效率。

所以插入深度要适当,一般取hc≥0.8a (a 是进气口高度),通常在没有特殊考虑的时候会取hc=a,也就是排气管下沿和进气口下沿持平。

9.排料口及灰斗

下图是4种常用的排料口结构:

它们的性能如下表:

最简单的a型排料口分离效率最低,因为旋涡尾部会延伸到灰斗中已捕集的尘粒表面,并夹带其中一部分尘粒逃逸。

b型是在锥体底部和灰斗之间增加一段圆筒(高度通常至少是旋风分离器本体的一半),这被认为是最佳设计,但因所需轴向空间太大,现实中往往不能实现。

c和d都是通过加装稳涡器来实现的,稳涡器的作用是在涡旋尾部提供一个平滑的表面,让旋涡可以附着在它上面,帮助旋转涡稳定在中心处。

这种设计时在没有充足的轴向高度实现b的时候一个很好的折中。

在使用稳涡器的时候要,要给稳涡锥周围留出足够的空间,在c结构中,如果排料口尺寸为3/4de(de是排气管直径),那图中间隙空间约为1/3de。

稳涡锥本身的角度为90°~120°。

灰斗也就是木友DIY时常用的大桶,它的密封尤其重要,否则漏气容易扬起已捕集的尘粒。

最后根据上面这些原理、原则,对前面引用的几位木友的作品稍作点评,如有谬误之处,请几位木友不要怪罪。

=saga=f117whw的分离器比较明显的一个问题是锥桶偏矮胖了,这样不利于提高分离效率,另外出灰口直径过大,甚至比排气管直径还大很多。

xuelichina的“大型旋风集尘器”是直筒结构,筒体紧凑,但进出风口尺寸显得过大了,进口气流明显会直接冲击到插入的排风管上。

岳阳楼这个用矿泉水桶改造的分离器也存在本体直径过大的问题,同时因为水桶本身形状的原因进气口距离筒体上盖较远,恐怕会形成比较严重的上灰环,造成细小粉末逃逸。

虽然理论上各位木友的设备还都有改进的余地,但是受材料和加工手段所限,用塑胶制品DIY改造的话还是很难面面俱到的。

不过我也看到有些木友是采用白铁钣金的方式来制作旋风分离器,这样做的话在材料和造型上就不太受什么限制了,应该可以达到更接近理论完美的水平。