硅片不良片判定

制绒段常见不良及常规解决方法

8

片源异常及解决方法

4、线痕

线痕片大幅存在,线痕片存在的隐患为:深线痕可能导致更高碎片率,多线线 痕可能影响外观并对效率有轻微影响。

线痕表现形式:线痕可从外观直接看出,一般为一根或数根直且细的沟壑(缺照 片)。

对单晶而言,线痕分为单线线痕及多线线痕,单线线痕一般因切割断线引起,多 线线痕一般为切割浆料异常引起(如回收液的大量使用)。

判定方法:因酒精清洗不良引起的月牙状白斑 与片源脏污引起的白斑并不相同。因片源自 身引起的白斑一般表现为发白严重,并且区 域较大,位置固定性较差。因酒精清洗异常 引起的白斑主要集中在齿位附近,并且相对 轻微。

酒精清洗不良引起的制绒后月牙状 白斑

解决方法:因酒精清洗异常引起清洗不良而导 致的制绒月牙状白斑,轻微的形成B1片,严 重的则产生B2片。因此,在出现上述问题时, 需及时对酒精清洗槽进行换液处理。排净废 液,并洗槽后,再次配入新液。

在制绒段发现线痕片时,除非有质量部门的明确标识:线痕片,让步接收,才可 正常进行统一生产。否则,在有线痕片存在时,一律先搁置一边,待得到采购、 质量确认后,才统一进行正常生产。

黑名单:当前因各厂家自身控制以及我们采购、质量的严格把关,线痕片出现极

少。

9

设备异常及解决办法

设备引起的制绒异常主要有如下几个特征:

制绒异常:制绒异常可直接归总于工艺条件的偏离或与所生产硅片的匹配性存在 较大差异。因制绒条件偏离或与待制绒硅片匹配性差异,制绒后的硅片表面将产 生一系列不良,主要包括局部发亮、整体发亮、整体发白、边角发白、大面积水 纹印、表面白点、小雨点等。

13

工艺异常及常规解决办法

硅片电池片检验标准141009

一、尺寸类 A.边长 125/156 B.对角线Φ C.厚度 (180/200)

多晶检验项目

二、性能类 一、尺寸类 A.边长 B.对角线Φ C.厚度 A.少子寿命 B.导电类型 C.电阻率

三、外观类 A.梯形片 菱形片 B.弯曲片 翘曲片 C.台阶片 线痕片 D.崩边 E.微晶 分布晶 大晶粒 F.碎片 缺口 亮边 裂 纹/裂痕 划痕 亮线 沾污 色差 针孔 密集线痕 硅晶脱落 边缘毛糙

31 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

3-10其他不良—大晶粒

大晶粒 多晶硅片上某个连续 分布的晶粒面积占总 面积的1/4以上。 合格:无大晶粒

32 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

21 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

多晶-线痕片

密集线痕

凹痕

22 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 凸痕 湖南红太阳光电科技有限公司

针孔 针孔

硅晶脱落

27 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

其他不良—沾污

硅片表面肉眼可见的某种 颜色的花样。如:指纹、水 渍、有机物、灰尘以及腐蚀 氧化。

硅片检验标准

光为绿色新能源有限公司硅片检验标准编号:LW-BZ-009-A1版本:A/1版受控状态:编制部门:技术中心发放编号:编制:日期:审核:日期:批准:日期:实施日期:发布日期:文件更改申请单硅片检验标准1目的规范多晶硅片检测标准。

2适用范围本标准规定了多晶硅片的电性能、外观尺寸的检验项目、测量器具、判定依据,适用于正常生产的多晶硅片的质量检验。

3定义3.1检测工具:数显千分尺、henneck分选机、直尺、三丰粗糙仪、MS20血阻率测试、少子寿命测试 WT-200Q3.2检测术语斑点定义:在光强430-650LUXCF,距离眼睛40cm,成30-45°角目视能看到颜色异于周围颜色的点即为斑点。

翘曲度:硅片的中面和参考面之间的最大距离和最小距离之差(即 a值)。

弯曲度:硅片中心凸起处于参考平面距离差值(即 z值)硅落:硅片表面有硅晶脱落现象且未穿透。

崩边:以硅片边缘为参考线向内部延伸深度0 0.5mm长度0 1.5mmt不能崩透的缺损属于崩边c 缺口:光强430-650LUX,目光与硅片成30-45 ° ,距离25-35cm可以看到贯通硅片的称为缺口, 看不到的不属于缺口。

水印:未充分烘干,水分蒸发后残留物。

表面玷污:硅片的表面或侧面沾有残胶或油污等杂物。

游离碳黑线:清洗后距离硅片上边缘 5mrmA内的黑色区域。

微晶:每1cm2长度上晶粒个数> 10个。

4 职责权限4.1技术部负责制定硅片检验标准;4.2质量部严格按照本文件中检验标准检验硅片。

5正文5.1表面质量表面质量通过生产人员的分选判定,目测外观符合附表1相关要求。

对整包硅片重点查看B4 (崩边),B7 (线痕)、B8 (厚度差值)、缺口、碎片、油污等情况;整包里的 B4片在迎光侧表现为“亮点”背光侧较暗;B7、B8片手感表现较重,不易区分或存在争议时,利用分选机重新分选。

5.2外型尺寸几何尺寸符合附表1相关要求,在研磨倒角处控制。

太阳能电池常见不良及说明

2B

1.缺口 1.缺口 不良原因:机械、应力造成 缺陷说明:表现为电池片边缘或四角缺失一部分 判定准则:1、用游标卡尺或模板量取缺口的长、宽、深。2 判定准则:1、用游标卡尺或模板量取缺口的长、宽、深。2、A、 B、C级要求无尖锐形缺口和三角形缺口。3、缺口不允许过电极 级要求无尖锐形缺口和三角形缺口。3 (主、副栅线) A级:1、边缘崩边、缺口:长度≤3mm深度≤0.5mm数量≤2处 级:1、边缘崩边、缺口:长度≤3mm深度≤0.5mm数量≤ 2、四角缺口:长度≤1.5×1.5mm数量≤1mm 、四角缺口:长度≤1.5×1.5mm数量≤ 3、细长形缺口:长度≤10mm深度≤0.5mm 数量≤1处 、细长形缺口:长度≤10mm深度≤ 数量≤ 4、以上缺口不可过电极(主栅线、副栅线) B级:1、边缘崩边、缺口:长度≦5mm深度≦1.0mm数量≦3处 级:1、边缘崩边、缺口:长度≦5mm深度≦1.0mm数量≦ 2、四角缺口:长度≦2×2mm数量≦1mm 、四角缺口:长度≦ 2mm数量≦ 3、细长形缺口:长度≦15mm深度≦1mm 数量≦1处 、细长形缺口:长度≦15mm深度≦ 数量≦ 4、以上缺口不可过电极(主栅线、副栅线) C级:无 缺陷片:允许存在不论大小 报废片:完全破碎无利用价值

20.油污 20.油污 不Байду номын сангаас原因:漏油引起 缺陷说明:表现为电池片表面有油污痕迹 判定准则:无油污 A级:不允许存在 B级:不允许存在 C级:不允许存在 缺陷片:允许存在,还有利用价值的片子 报废片:允许存在无利用价值的电池片

21.硅晶脱落 21.硅晶脱落 不良原因:硅片本身或受力所致 缺陷说明:表现为电池片上有明显硅晶脱落发亮的部分 判定准则:硅晶脱落镀膜后不影响电极的为正常片,镀 膜后按漏浆判定 A级:面积﹤0.5mm×0.5mm,个数﹤3个,背电极背电 级:面积﹤0.5mm×0.5mm,个数﹤ 场依据铝苞判定,侧面返工后重判 B级:单个面积﹤1mm*1mm,个数不限,背电极背电 级:单个面积﹤1mm*1mm,个数不限,背电极背电 场依据铝苞判定,侧面返工后重判 C级:单个面积﹤1mm*2mm,个数不限,背电极背电 级:单个面积﹤1mm*2mm,个数不限,背电极背电 场依据铝苞判定,侧面返工后重判 缺陷片:超过C 缺陷片:超过C级要求 报废片:超过C 报废片:超过C级要求

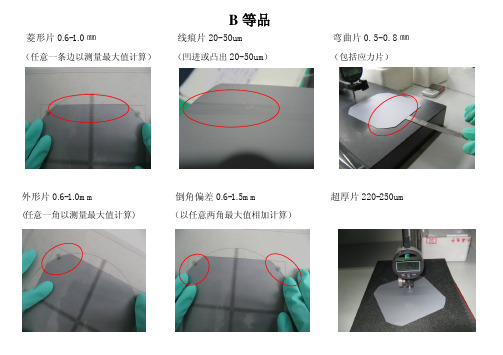

硅片检验标准

菱形片0.6-1.0㎜线痕片20-50um弯曲片0.5-0.8㎜(任意一条边以测量最大值计算)(凹进或凸出20-50um)(包括应力片)外形片0.6-1.0mm倒角偏差0.6-1.5mm超厚片220-250um (任意一角以测量最大值计算)(以任意两角最大值相加计算)超薄片150-160um硅晶脱落≤0.3mm 毛边≤0.3mm(双面缺损不在同一位置)尺寸不良124.50-126.00mm 尺寸不良148.00-149.50mm 尺寸不良150.50-151.50mm(两边相差不超过1.0mm )B 等品电阻率6-10Ω.cm台阶片≤20um厚薄不均最薄不低于150um 最厚不超过280um TTV50-70um边道翘曲0-80um 边道翘曲边缘测量值280umC等品倒角偏差1.5-2.0mm外形片1.0-2.0mm菱形片1.0-1.5mm(以任意两角最大值相加计算)(任意一角以测量最大值计算)(任意一条边以测量最大值计算)线痕片50-80um超厚片250-280um硅晶脱落≤0.5mm(凹进或凸出)(双面缺损不在同一位置)C 等品毛边≤0.5mm尺寸不良124.00-124.50mm尺寸不良126.00-127.00mm尺寸不良151.50-153.00mm 尺寸不良146.50-148.00mm 电阻率退火后6-10Ω.cmC等品边道翘曲80-150um边道翘曲边缘测量值350um厚薄不均150-280um TTV70-100um不合格品倒角偏差>2.0mm外形>2.0mm硅晶脱落>0.5mm毛边>0.5mm超薄片<150um弯曲>0.8mm电阻率>10Ω.cm电阻率<0.5Ω.cm超厚片>280um边道翘曲>150um孪晶片台阶片>20um线痕>80um缺角孔洞外形〉2.0mm隐裂纹。

硅片检验标准

版本状态临时版文件名称硅片检验页码1/5编制/日期:审核/日期批准/日期:1.目的监测硅片质量,确保电池片质量稳定。

J2.适用范围适用于本公司品质部对所有来料硅片质量的监视和测量。

3.职责3.1 品质部负责制订硅片检验文件。

3.2 品质部负责来料硅片质量的控制。

4.检验4.1核对对照送检单,核对硅片的来源、规格和数量,供方所提供的参数、如电阻率、厚度、对角线长、边长。

检查供方出具的材质报告(碳含量、氧含量、晶向及位错密度),如有不符,须先与采购部沟通,无误后进行检验。

4.2 外观检验4.2.1用刀片划开封条,划时刀片不宜切入太深,刀尖深入不要超过5mm,防止划伤泡沫盒内的硅片。

塑封好的硅片,用刀尖轻轻划开热缩膜四个角,然后撕开热缩膜。

4.2.2 抽出两边的隔版,观察盒内有没有碎片,如有则要及时清理碎片。

4.2.3 检验时戴PVC手套。

从盒内拿出100片硅片(不得超过100片),先把硅片并齐并拢后观察硅片四边是否对齐平整,并用硅片模板进行对照,鉴别是否存在尺寸不对的现象,如不符合,则用游标卡尺测量,并及时记录于硅片外观检验原始记录表上。

4.2.4 再将100片硅片分出一部分使其旋转90度或180度,再并拢观察硅片间是否有缝隙,如有则说明有线痕或是TTV超标的现象。

将缝隙处的硅片拿出来,用MS-203测硅片上不固定的数点厚度(硅片边缘2-5cm以内取点),根据厚度结果确定是否超标。

将线痕、TTV超标片区别放置。

再观察四个倒角是否能对齐,如有偏差,对照硅片模板进行鉴别,把倒角不一致硅片分开放置。

并在硅片外观检验原始记录表上分别记录数量。

4.2.5 观察硅片是否有翘曲现象,翘曲表现为硅片放在平面上成弧形或是一叠硅片并拢后容易散开。

如有,则要把硅片放在大理石平面上,用塞尺测量其翘曲度,将翘曲度超标片区别放置,在硅片外观检验原始记录表上记录数量。

4.2.6 逐片检验硅片,将碎片、缺角、崩边、裂纹、针孔、污物、微晶(特指多晶硅片)等不合格品单独挑出,分别存放,并在硅片外观检验原始记录表上记录。

光伏组件检验不良类别及实例图解.

品保部 李廷

序号Biblioteka 项目分 类实例图1实例图2

不良描述

碎片

EL不良(碎片)

EL工 序

隐裂

EL不良(隐裂)

低效片

EL不良(低效片 )

工序

不良类别

实例图1

实例图2

不良描述

断栅

EL不良(断栅)

EL工 序

黑芯片

EL不良(黑芯片)

电池片污 染(硅片 )

EL不良(污染)

工序

不良类别

外 观 检 查 工 序

电池片污 渍

外观不良(电池片 污渍)

崩边/缺 角

外观不良(崩边) 外观不良(缺角)

可视碎片

外观不良(可视碎片 )

外 观 检 查 工 序

间距不良

间距不良(过大) 间距不良(过小) 并片

整体偏移

四边等距偏差控 制在3mm之内,且 在1m处目视不明 显。

异物(锡 丝、锡渣 、焊带残 留)

层压气泡

层压不良(气泡)

脱层

层压不良(脱层)

外 观 检 查 工 序

背板凹坑

层压不良(背板凹 坑)

背板移位

层压不良(背板移 位)

焊带未剪

外观不良(焊带头 未剪)

外 观 检 查 工 序

母线偏移

母线偏移(外露)

焊带偏移 (露白)

焊带偏移 露白

型材不良(边角错 位) 型材不良(边角缝 隙过大)

外 观 检 查 工 序

型材不良

型材不良(角码松 动) 型材不良(边框划 伤)

型材不良(边框损 伤)

型材不良

型材不良(边框损伤 ) 型材不良(边角不良 )

外 观 检 查 工 序

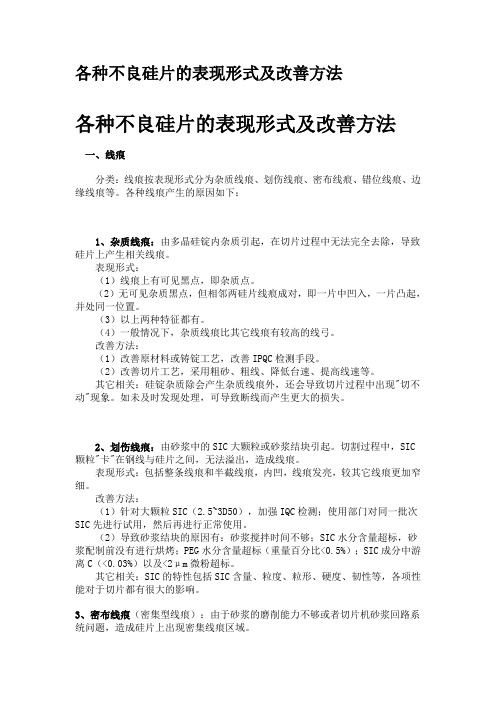

各种不良硅片的表现形式及改善方法

各种不良硅片的表现形式及改善方法各种不良硅片的表现形式及改善方法一、线痕分类:线痕按表现形式分为杂质线痕、划伤线痕、密布线痕、错位线痕、边缘线痕等。

各种线痕产生的原因如下:1、杂质线痕:由多晶硅锭内杂质引起,在切片过程中无法完全去除,导致硅片上产生相关线痕。

表现形式:(1)线痕上有可见黑点,即杂质点。

(2)无可见杂质黑点,但相邻两硅片线痕成对,即一片中凹入,一片凸起,并处同一位置。

(3)以上两种特征都有。

(4)一般情况下,杂质线痕比其它线痕有较高的线弓。

改善方法:(1)改善原材料或铸锭工艺,改善IPQC检测手段。

(2)改善切片工艺,采用粗砂、粗线、降低台速、提高线速等。

其它相关:硅锭杂质除会产生杂质线痕外,还会导致切片过程中出现"切不动"现象。

如未及时发现处理,可导致断线而产生更大的损失。

2、划伤线痕:由砂浆中的SIC大颗粒或砂浆结块引起。

切割过程中,SIC 颗粒"卡"在钢线与硅片之间,无法溢出,造成线痕。

表现形式:包括整条线痕和半截线痕,内凹,线痕发亮,较其它线痕更加窄细。

改善方法:(1)针对大颗粒SIC(2.5~3D50),加强IQC检测;使用部门对同一批次SIC先进行试用,然后再进行正常使用。

(2)导致砂浆结块的原因有:砂浆搅拌时间不够;SIC水分含量超标,砂浆配制前没有进行烘烤;PEG水分含量超标(重量百分比<0.5%);SIC成分中游离C(<0.03%)以及<2μm微粉超标。

其它相关:SIC的特性包括SIC含量、粒度、粒形、硬度、韧性等,各项性能对于切片都有很大的影响。

3、密布线痕(密集型线痕):由于砂浆的磨削能力不够或者切片机砂浆回路系统问题,造成硅片上出现密集线痕区域。

表现形式:(1)硅片整面密集线痕。

(2)硅片出线口端半片面积密集线痕。

(3)硅片部分区域贯穿硅片密集线痕。

(4)部分不规则区域密集线痕。

(5)硅块头部区域密布线痕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不合格樣品參考圖片/定義

Chips

缺口/崩邊No V-type sharp

chip

Length of edge chip

≦ 5mm,

Depth ≦ 0.5mm,

No. of chip ≦ 3

ICOS PV Wafer

Inspector

Saw mark 切割線痕≦ 15μm (Depth)

1. 目視檢驗

2. 使用SJ-201量測

Crack and pin holes

裂痕與針狀列口None

不可有

ICOS Microcrack

Inspector

Micro-crack

Inclusions

Surface Cleanliness 表面潔淨度

As cut and cleaned,

No stains, scratch,

contamination,

watermark and

fingerprints

表面須清洗乾淨, 無可

見斑點, 玷汙及化學殘

留物Contaminations

ICOS PV Wafer

Inspector Standard Wafer Specification

外觀

檢驗項目檢驗規格檢驗工具

Micro-crack, pitting holes and inclusions 內部微裂痕, 凹陷與內含物Non-penetrating,

None penetrating

micro crack,

inclusions and

holes 不可有

ICOS Microcrack

Inspector

2F-11, No.32, Jiajheng 9th St., Jhubei City, Hsinchu County 302, Taiwan R.O.C.

Page 1 of 3

Angle between

square sides 直角角度90 ± 0.3 deg.-

ICOS PV Wafer

Inspector

Bevel edge

width (hypotenuse)斜邊長1.5 ± 0.5 mm

Bevel edge

angle

斜邊角度

45 ± 10 deg. Length of wafer

edge 邊長156 ± 0.5 mm

ICOS PV Wafer

Inspector

Thickness

厚度

200 ± 20 μm Semilab WLT-5

TTV

厚度變異數

≦ 40 μm Semilab WLT-5

Bow

彎曲度

≦ 50 μm非接觸電容式測試儀

Warp/Warpage

撓曲度

< 100 μm

Dopant 摻雜型態P型-Semilab WLT-5

Resitivity 電阻率0.5 Ω-cm-Semilab WLT-5

Lifetime 少子壽命≧ 1.0μs (wafer-

level)

-Semilab WLT-5

電阻

尺寸

Page 2 of 3

Carbon

concentration 碳含量

≦ 1x 1018 atms/cm 3

-

Oxygen

concentration 氧含量≦ 8 x 1017atms/cm

3

-其他開箱破片

一片換一片

-

Seller

Buyer

Dazz Sun Energy Industry Company Limited

Date: Date: February 4, 2010

Please signed back if agreed above standard specification

電阻Page 3 of 3。