连铸坯表面裂纹形成及防止(理化中心)

连铸坯表面裂纹形成及防止分析

浸入式水口对中,防止偏流 合理的浸入式水口设计(合适的出口直径,倾角) 合适的水口插入深度 合适的频率和振幅

(3) 结晶器振动

2 铸坯表面纵裂纹

(4) 出结晶器铸坯运行 二次冷却均匀性 (5) 调整钢水成分 钢中碳含量避开包晶区,C向下线或上线控制 钢中S<0.015% 残余元素Cu、As、Zn控制<0.1%

图2-4 拉速对纵裂纹的影响

2 铸坯表面纵裂纹

(3) 保护渣 液渣层厚度<10mm,纵裂纹增加(图2-5)。

图2-5 液渣层厚度对纵裂纹的影响

2 铸坯表面纵裂纹

(4) 结晶器液面波动 液面波动<±5mm,纵裂纹最少(图2-6);

图2-6 结晶器液面波动对纵裂纹的影响

2W (T1 T2 ) W

连铸坯表面裂纹 形成及防止

宋晔

内容

1 2 3 4 5 前言 铸坯表面纵裂纹 铸坯表面横裂纹 铸坯表面星形裂纹 结论

1.前言

连铸坯质量概念: ◆ 铸坯洁净度(夹杂物数量、类型、尺寸、 分布) ◆ 铸坯表面质量(表面裂纹、夹渣、气孔) ◆ 铸坯内部质量(内部裂纹、夹杂物,中 心疏松、缩孔、偏析) ◆ 铸坯形状缺陷(鼓肚、脱方)

2 铸坯表面纵裂纹

2.3 影响表面纵裂纹产生的因素

(1) 钢水成分

◆ [S]>0.015%,纵裂纹增加(图2-2);

◆ [C]=0.12~0.15%,纵裂纹产生严重(图2-3)

图2-2 钢中[S]与裂纹指数的关系

2 铸坯表面纵裂纹

பைடு நூலகம்

图2-3 含碳量对板坯宽面纵裂纹的影响

2 铸坯表面纵裂纹

(2) 拉速 拉速增加,纵裂纹指数增加(图2-4);

连铸坯缺陷的产生与防止措施 Microsoft Word 文档1

连铸坯裂纹的产生与防止措施连铸坯裂纹的分类 :铸坯表面裂纹包括表面纵裂纹、表面横裂纹、网状裂纹(星裂)、发裂、角部纵裂纹、角部横裂纹等;铸坯内部裂纹包括中间裂纹、角部裂纹、中心线裂纹、三角区裂纹、皮下裂纹、矫直裂纹等。

1.1 铸坯表面裂纹部纵裂纹等几种主要的缺陷形式。

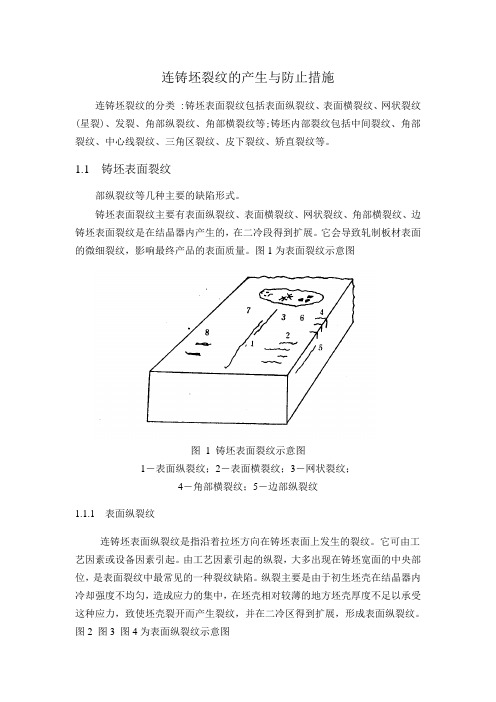

铸坯表面裂纹主要有表面纵裂纹、表面横裂纹、网状裂纹、角部横裂纹、边铸坯表面裂纹是在结晶器内产生的,在二冷段得到扩展。

它会导致轧制板材表面的微细裂纹,影响最终产品的表面质量。

图1为表面裂纹示意图图 1 铸坯表面裂纹示意图1-表面纵裂纹;2-表面横裂纹;3-网状裂纹;4-角部横裂纹;5-边部纵裂纹1.1.1 表面纵裂纹连铸坯表面纵裂纹是指沿着拉坯方向在铸坯表面上发生的裂纹。

它可由工艺因素或设备因素引起。

由工艺因素引起的纵裂,大多出现在铸坯宽面的中央部位,是表面裂纹中最常见的一种裂纹缺陷。

纵裂主要是由于初生坯壳在结晶器内冷却强度不均匀,造成应力的集中,在坯壳相对较薄的地方坯壳厚度不足以承受这种应力,致使坯壳裂开而产生裂纹,并在二冷区得到扩展,形成表面纵裂纹。

图2 图3 图4为表面纵裂纹示意图图2图3 图41.影响连铸坯表面纵裂纹因素:实际生产过程中,主要有以下因素影响连铸坯表面纵裂纹的产生:1) 成品成分及钢水质量(1) 成品钢中碳含量处在亚包晶和包晶反应区时,由于初生坯壳在结晶器弯月面内激冷时收缩较大,容易造成初生坯壳厚薄不均,从而使铸坯发生纵裂纹的倾向增加。

因此,在实际生产中各连铸厂家都尽量控制其成品钢中碳含量,使其避开亚包晶和包晶反应区,从而减少铸坯纵裂纹的发生机率。

(2) 成品钢中硫、磷含量也会影响铸坯纵裂纹的产生。

钢中硫、磷含量增加时,钢的高温强度和塑性明显降低,在应力作用下就容易产生裂纹,因此,在实际生产中各连铸厂家都尽量控制其成品钢中硫、磷含量,尽量控制在0.02%以内。

(3) 钢中微合金如铌、钒等对铸坯纵裂纹的产生也有重要影响,因为微合金而产生的铸坯纵裂纹在铸坯表面上分布不规则,缺陷较短、数量较多。

连铸板坯表面星状裂纹的形成与控制

浇注断面: 1 m ( 0 1 0 m ; 20 x 5一 3 ) m 6 5 m 结晶 器长度: 5 m 8m ; 0 中间包容量: 0; 4t 铸机半径: 00m ; 1 0m 5 冶金长度: 96. m ; 288 6 m 3

振动参数:振幅 t 5 m,频率 5 一 5smn 37m . 0 1 / i,负滑脱率 3 .% 6 95 o

Cr c o Co t u u Ca t a a k f n i o s s S b n l Dn Zin i hog g l

g n i k - l e t S ( P noM ia In SeC. l t a6n ad l ) a f s r n t o o e

A s}t s o t p cc oC p dco aMin, h ppr aa s t b a B e n r te C utn eag Te eh nle h h c a d h ai f r i t e o g a a s y d e c s o lgui l k n i a t c n ne u sae, i p dco a e f id a c c f a n h o t n s e t n drg u i u s o t n r o t n e e a r k n a n o d u un r tn o

钢 种

C CO a 4. 0 20 . 20 .

主要成分 ( 及物化指标 %)

S2 i O

3. 00 2. 95

3. 00

从仇

4. 0 40 . 42 .

F 60 . 80 . 85 .

熔点/ T

12 10 18 00 19 00

熔速 ( 5%) , X ( 0C /a 10 / 3 度 1 0 ) " 3 Ps

浅谈连铸板坯表面夹杂与裂纹的分析及预防措施

板坯连铸表面夹杂与表面裂纹的分析及预防措施摘 要:针对马钢板坯连铸生产过程中出现的表面夹杂与裂纹进行分析研究,提出了改进措施.关键词:连铸坯;表面夹杂;表面裂纹前 言连铸板坯表面出现夹杂与裂纹是影响铸坯质量的重要缺陷.夹杂与裂纹的出现,轻者要进行表面精整,重者会导致大宗废品的出现,既影响了铸机的生产,又影响了铸坯的质量,增加了企业的成本.本文就马钢第一炼钢厂板坯(220mmx1 300mm)生产中出现的表面夹杂和表面裂纹问题,从多角度分析研究其产生的原因,并提出减少夹杂与裂纹的措施,为板坯连铸生产提高参考.㈠ 表面夹杂缺陷1.1 夹杂来源和形成机理分析马钢第一炼钢厂板坯夹杂主要有两种类型:Ⅰ类为块状分布呈黄或白色;Ⅱ类为连续分布呈青色.通过电镜扫描分析发现:Ⅰ类夹杂是因耐火材料成块脱落而造成的,这种夹杂的结晶与上水口砖及某种耐火泥的结晶基本相同.因此,可以推断Ⅰ类夹杂的来源主要是结晶器上口与其护板之间抹的耐火泥和石英下水口成块脱落.这是因为在成分,颜色,岩相结构3方面与夹杂基本相同.在Ⅱ类夹杂的基体中有大小不等的结晶相α—A120,颗粒.而α—A12O 3有来源于脱氧产物的特征.夹杂中还有SiO 2,SiO 2为石英下水口的熔融状态.因此,可以推断Ⅱ类型夹杂的来源是石英下水口吸附A12O 3后的产物.形成机理是,A12O 3容易在石英质水口壁上附集.由于水口砖质的不均匀性及钢流冲刷的作用,A12O 3被吸附的结果会演变成凸起状颗粒.随其与基体结合面的减小,钢流冲刷及颗粒的增大,最后脱离石英水口而进入结晶器内.以A12O 3,和SiQ 2为主要组成的夹杂物因其熔点高,在保护渣中不易被熔融吸附.当它存在于结晶器四壁的钢液弯月面处时,若操作稍有不慎,这种颗粒状夹杂物就很容易被卷入铸坯表面形成表面夹杂.1.2 减少夹杂的解决办法连铸提高钢的质量控制夹杂物的办法有两类:第一类是防止夹杂物的生成和带入,第二类是去除钢液中已存在的夹杂物。

连铸坯表面裂纹形成及防止

h

17

3 铸坯表面横裂纹

3 铸坯表面横裂纹

3.1表面横裂纹特征

横裂纹可位于铸坯面部或棱边

横裂纹与振痕共生,深度2~4mm,可达7mm,裂纹深处生成 FeO。不易剥落,热轧板表面出现条状裂纹。振痕深,柱状晶 异常,形成元素的偏析层,轧制板上留下花纹状缺陷。

铸坯横裂纹常常被FeO覆盖,只有经过酸洗后,才能发现。

连铸坯表面裂纹 形成及防止

宋晔

h

1内容Βιβλιοθήκη 1 前言 2 铸坯表面纵裂纹 3 铸坯表面横裂纹 4 铸坯表面星形裂纹 5 结论

h

2

1.前言

连铸坯质量概念: ◆ 铸坯洁净度(夹杂物数量、类型、尺寸、 分布) ◆ 铸坯表面质量(表面裂纹、夹渣、气孔) ◆ 铸坯内部质量(内部裂纹、夹杂物,中 心疏松、缩孔、偏析) ◆ 铸坯形状缺陷(鼓肚、脱方)

h

18

3 铸坯表面横裂纹

3.2横裂纹产生原因 (1) 横裂纹产生于结晶器初始坯壳形成振痕的

波谷处,振痕越深,则横裂纹越严重,在波谷 处,由于: -奥氏体晶界析出沉淀物,产生晶间断裂 -沿振痕波谷S、P元素呈正偏析,降低了钢高 温强度。

这样,振痕波谷处,奥氏体晶界脆性增大,为裂 纹产生提供了条件。

(2) 拉速

拉速增加,纵裂纹指数增加(图2-4);

图2-4 拉速对纵h 裂纹的影响

12

2 铸坯表面纵裂纹

(3) 保护渣 液渣层厚度<10mm,纵裂纹增加(图2-5)。

图2-5 液渣层厚度h 对纵裂纹的影响

13

2 铸坯表面纵裂纹

(4) 结晶器液面波动 液面波动<±5mm,纵裂纹最少(图2-6);

15

2 铸坯表面纵裂纹

(2) 结晶器钢水流动的合理性

连铸方坯中心裂纹成因分析及控制方法

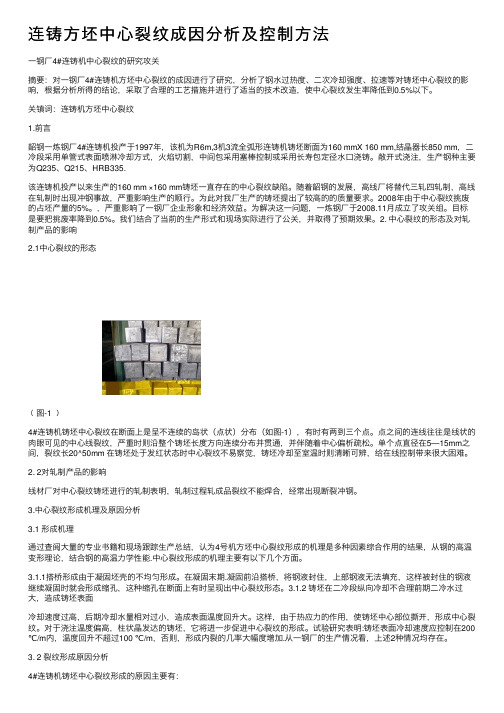

连铸⽅坯中⼼裂纹成因分析及控制⽅法⼀钢⼚4#连铸机中⼼裂纹的研究攻关摘要:对⼀钢⼚4#连铸机⽅坯中⼼裂纹的成因进⾏了研究,分析了钢⽔过热度、⼆次冷却强度、拉速等对铸坯中⼼裂纹的影响,根据分析所得的结论,采取了合理的⼯艺措施并进⾏了适当的技术改造,使中⼼裂纹发⽣率降低到0.5%以下。

关镇词:连铸机⽅坯中⼼裂纹1.前⾔韶钢⼀炼钢⼚4#连铸机投产于1997年,该机为R6m,3机3流全弧形连铸机铸坯断⾯为160 mmX 160 mm,结晶器长850 mm,⼆冷段采⽤单管式表⾯喷淋冷却⽅式,⽕焰切割,中间包采⽤塞棒控制或采⽤长寿包定径⽔⼝浇铸。

敞开式浇注,⽣产钢种主要为Q235、Q215、HRB335.该连铸机投产以来⽣产的160 mm ×160 mm铸坯⼀直存在的中⼼裂纹缺陷。

随着韶钢的发展,⾼线⼚将替代三轧四轧制,⾼线在轧制时出现冲钢事故,严重影响⽣产的顺⾏。

为此对我⼚⽣产的铸坯提出了较⾼的的质量要求。

2008年由于中⼼裂纹挑废的占坯产量的5%。

,严重影响了⼀钢⼚企业形象和经济效益。

为解决这⼀问题,⼀炼钢⼚于2008.11⽉成⽴了攻关组。

⽬标是要把挑废率降到0.5%。

我们结合了当前的⽣产形式和现场实际进⾏了公关,并取得了预期效果。

2. 中⼼裂纹的形态及对轧制产品的影响2.1中⼼裂纹的形态﹙图-1 ﹚4#连铸机铸坯中⼼裂纹在断⾯上是呈不连续的岛状(点状)分布(如图-1),有时有两到三个点。

点之间的连线往往是线状的⾁眼可见的中⼼线裂纹,严重时则沿整个铸坯长度⽅向连续分布并贯通,并伴随着中⼼偏析疏松。

单个点直径在5—15mm之间,裂纹长20^50mm 在铸坯处于发红状态时中⼼裂纹不易察觉,铸坯冷却⾄室温时则清晰可辨,给在线控制带来很⼤困难。

2. 2对轧制产品的影响线材⼚对中⼼裂纹铸坯进⾏的轧制表明,轧制过程轧成品裂纹不能焊合,经常出现断裂冲钢。

3.中⼼裂纹形成机理及原因分析3.1 形成机理通过查阅⼤量的专业书籍和现场跟踪⽣产总结,认为4号机⽅坯中⼼裂纹形成的机理是多种因素综合作⽤的结果,从钢的⾼温变形理论,结合钢的⾼温⼒学性能.中⼼裂纹形成的机理主要有以下⼏个⽅⾯。

连铸坯表面纵裂纹产生原因及控制措施

左 右 1 00 mm

。

2 3 1 .

.

宽 大 纵 裂 纹 宽 度 深 度 :

丨 0 - 20m m ,

2 0 - 3 0m m ,

长达几米 严重时会贯穿 板坯而报废

,

。

22 .

表 面 纵 裂 纹 原 因 分 析

2 2 .

.1

纵 裂 纹 起 源 于 结 晶 器 的 弯 月 面 区 初 生 凝 固

0 2 -

1

1

> 2 1

钢 液 面 波 动 范 围 mm ,

图 4 液 面 波 动 对 裂 纹 指 数 的 影 响

2 .

2. 4

结 晶 器 冷 却 效 果 及 热 流 的 影 响重 要 纵 裂 纹 一 般 均 发 生 在 结 晶 器 内 部 在 结 晶 器

,

,

结 晶 器 冷 却 效 果 对 连 铸 坯 纵 裂 纹 的 影 响 非 常 内 部 先 形 成 微 裂 纹 进 入 二 冷 区 后 发 展 成 明 显 的 裂 ,

,

晶器

流

于 W M 7 1 .

M2

/

宽面 铜板平 均热 流 为

侧 面 平 均 热 流 M W M 4 6 1 .

-

1.

2 /

,

为

<z>

>

右 1

cr >

i . i

a M

議

图 5 结 晶 器 热 流对 裂 纹 指 数 的 对 应 关 系

板 表 面 纵 裂纹 发 生 率 最 小 M W 3 l .

l- 1.

/ m2 ,

坯

。

经 统 计 分 析 侧 边 铜 板 热 流 与 宽 边 铜 板 热 流 之

连铸坯表面缺陷形成机理及预防措施研究

连铸坯表面缺陷形成机理及预防措施研究摘要:随着钢铁产业的发展和技术水平的提高,连铸技术已经成为钢铁生产的主要生产工艺之一。

连铸坯的表面质量直接影响后续轧制和热处理工艺的质量和效率,表面缺陷对于钢铁制品品质和使用寿命都会产生不良影响。

关键词:连铸坯;表面缺陷;机理;预防措施1铸坯清理情况连铸坯清理主要以低合金高强钢、船板、压力容器钢等品种钢为主,具体情况如表1。

表1各钢种清理情况3月份4#生产铸坯中低合金钢清理量最多达到17085.97t,占总清理量的51.13%,该系列钢中角裂缺陷铸坯包括Q345D、含Al、Nb、V、Ti合金的Q345B 钢、Q345E、Q345GJC、S355JR、S275JR、S275J0钢,以上钢种铸坯裂纹敏感性强,易发生角裂缺陷;其次是船板钢,清理量为8921.80t,占总清理量的26.70%,船板钢中B板、D板、BVA钢铸坯主要清理边裂缺陷,而DH36、DH32、EH36钢等裂纹高级别船板钢铸坯主要清理角裂缺陷。

铸坯边裂缺陷9933.488t,占清理总量的29.72%;角裂缺陷21859.25t,占清理总量的65.42%,其他缺陷1625.11t,占清理总量的4.86%。

2表面缺陷的形成机理凹坑:凹坑通常是由于金属表面受到外力或液态金属中的流动而引起的。

在铸造过程中,液态金属在流动过程中可能会受到不均匀的扰动,从而在铸坯表面形成凹坑。

此外,一些铸造工艺和设备参数也可能对凹坑的形成产生影响,如模具不平整、浇注温度过高等。

气泡:气泡的形成通常是由于金属中存在气体或气体溶解度不足。

当液态金属在流动或冷却过程中受到扰动时,其中的气体可能会聚集成气泡,从而形成铸坯表面的气泡缺陷。

此外,氧化物和其他杂质的存在也可能导致气泡。

夹杂物:夹杂物通常是铸坯中的杂质、氧化物或其他异物导致的。

在液态金属冷却过程中,这些杂质可能会凝固在铸坯表面或内部,形成夹杂物缺陷。

除了杂质和氧化物外,不合适的浇注速度和温度、模具表面不平整等因素也可能导致夹杂物的形成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-

15

横裂纹产生原因

(1) 横裂纹产生于结晶器初始坯壳形成振痕的波谷处,振痕越深, 则横裂纹越严重,在波谷处,由于:一是奥氏体晶界析出沉淀物 (AlN,Nb(CN)),产生晶间断裂(如下图); 二是沿振痕波谷 S、P元素呈正偏析,降低了钢高温强度。这样,振痕波谷处,奥 氏体晶界脆性增大,为裂纹产生提供了条件。

不均匀性强,振痕深,表面易产 生凹陷或横裂纹;生产实践表明, C避开这个区间时,振痕浅了, 铸坯边部横裂减少; (2)降低钢中[N],防止氮化物沉 淀; 2. 结晶器振动特点 (1)振痕深度增加,横裂纹增加 (如图所示);

图: 振痕深度与横裂纹产生几率的关系

-

18

(2)振动频率f增加,振痕变浅,横裂纹减少(如图所示); (3)负滑脱时间增加,振痕深度增加(如图所示),方圆坯 tN=0.12~0.15s,板坯tN=0.20s。

图 铸坯表面的网状裂纹

-

23

铸坯表面星形裂纹产生原因

铸坯表面星形裂纹沿一次晶界分布,裂纹边界有脱C现象,说明是 在结晶器内高温下(1400℃)坯壳奥氏体转变之前形成的。

图 振动频率与振痕深度的关系

-

图 负滑脱与振痕深度的关系

19

Байду номын сангаас

3. 合适二冷强度

调整二冷水分布,在矫 直前铸坯温度>850℃,避 开脆性区(如图所示);

合适二冷水量并降低铸 坯横向中心与边部温度差, 避免回热温度过高。

图 矫直温度与横裂纹关系

-

20

防止横裂纹措施

(1) 采用高频率,小振幅结晶器振动负滑脱时间tN与拉速v成正比, 与频率和振幅f成反比。为防止横裂纹,就要减浅振痕,则必须降 低,要降低,则必须采用高频率(100~400min-1),小振幅 (±5mm)的结晶器振动机构。

连铸坯质量(理化中心)

蔡守桂 2011-05-27

-

1

主要内容

1 前言 2 铸坯工艺流程简介 3 铸坯质量常见缺陷及主要原因 4 合金元素对铸坯质量的影响

-

2

1.前言

连铸坯质量概念: ◆ 铸坯洁净度(夹杂物数量、类型、尺寸、分布) ◆ 铸坯表面质量(表面裂纹、夹渣、气孔) ◆ 铸坯内部质量(内部裂纹、夹杂物,中心疏松、缩孔、 偏析) ◆ 铸坯形状缺陷(鼓肚、脱方)

-

3

2.铸坯工艺流程

缺陷的控制策略图

-

4

r 5.43102 M M

式中 M 钢水表面张力

M 钢水密度

钢水与铜壁弯月面的形成

-

5

1. 原渣层; 2. 烧结层; 3. 半溶融层; 4. 液渣层; 5. 钢液; 6. 凝固坯壳; 7. 渣圈; 8. 玻璃质渣膜;9. 结晶质渣膜;10. 结晶器

-

拉速对纵裂纹的影响

-

拉速对渣膜厚度的影响

13

(3) 保护渣 液渣层厚度<10mm,纵裂纹增加。 高凝固温度和高结晶器温度的保护渣,减少结晶器弯月面传热可 使纵裂发生率减少50%。

液渣层厚度对纵裂纹的影响

-

14

2.2 表面横裂纹产生的来源

横裂纹与振痕共生,深度2~4mm,可达7mm,裂纹深处生成FeO。 不易剥落,振痕深,柱状晶异常,形成元素的偏析层 铸坯横裂纹常 常被FeO覆盖,只有经过酸洗后,才能发现。

断裂前

断裂后

图:钢在600~900℃区域内发生脆断示意图

-

16

(2) 铸坯运行过程中, 受到外力(弯曲,矫直, 鼓肚,辊子不对中等)作 用时,刚好处于低温脆性 区的铸坯表面处于受拉伸 应力作用状态,如果坯壳

所受的ε临>1.3%,在振痕

波谷处就产生裂纹。

-

17

影响产生横裂纹因素

1. 钢成分 (1)C=0.10~0.15%,坯壳厚度

(2) 合适的二次冷却水量 根据钢种不同,二冷配水量分布应使铸坯表面温度分布均匀应尽 量减少铸坯表面和边部温度差。采用动态二冷配水模型。

(3) 合适保护渣性 保护渣用量和粘度,既要满足减浅振痕,又要防止坯壳粘结。

(4) 合适铸坯轿直温度,以避开脆性区。

-

21

(5) 矫直辊水平度管理(如图所示) 矫直辊水平度异常时,铸坯矫直应变比正常大(正常=1.19%,

这些力的的综合作用在坯壳上,当张应力超过钢的高温允许的强度, 则就在坯壳薄弱处萌生裂纹,出结晶器后在二冷区继续扩展。

-

11

表面纵裂纹产生的原因

(1)包晶相变(L+δ→γ)收缩特征,气 隙过早形成,导致坯壳生长不均匀。

15CrMoG漏钢

P22纵裂纹

-

漏钢处

12

(2) 拉速 1. 拉速增加,纵裂纹指数增加; 2. 拉速增加,渣膜厚度减少;

带液芯的铸坯在连铸机内运行和凝固过程中为什么会产 生裂纹,这是一个复杂的问题。当外力作用于带液芯的 坯壳上,究竟是否产生裂纹决定于钢的高温力学行为、 凝固的冶金行为和铸机设备运行状态。就裂纹而言,可 分为铸坯表面裂纹和铸坯内部裂纹两类

-

9

铸坯常见表面质量缺陷

1. 横向角部裂纹; 2. 纵向角部裂纹; 3. 横向裂纹; 4. 纵向裂纹; 5. 星形裂纹; 6. 深振痕; 7. 针孔; 8. 宏观夹杂;

6

结晶器内钢水凝固 俯视图

-

7

1. 柱状晶生长;

2. 某些柱状晶生长加 快;

3. 凝固桥形成;

4. 小钢锭凝固,缩孔 形成;

5. 实际的低倍结构

-

8

第二部分:

铸坯常见质量缺陷

铸坯裂纹是影响连铸机产量和铸坯质量的主要缺陷。据 统计铸坯各类缺陷中的50%为裂纹。铸坯出现裂纹,重 者会导致漏钢、废品、质量异议,轻者需进行精整。

-

10

2.1 表面纵裂纹产生的来源

1. 铸坯横断面低倍检验指出,纵裂纹起源于激冷层薄弱处(约23mm)。 2. 结晶器的模拟试验指出,纵裂纹起源于结晶的弯月面区(几十毫米 到150mm)周边坯壳厚度薄弱处。这说明纵裂纹起源于结晶器的弯 月面区初生凝固壳厚度的不均匀性。由于受力的作用:

(1)铸坯凝固壳四周温度不均匀而产生的收缩力。 (2)铸坯收缩由钢水静压力产生的鼓胀力。 3. 在裂纹边缘出现有一定的脱碳层,说明裂纹是在高温下形成扩展的。

异常为2.69%),使横裂多且深,所以应把辊水平度控制在2mm以内。

图 轿直辊水平度对铸坯横裂的影响

-

22

3 铸坯表面星形裂纹

3.1铸坯表面星形(网状)裂纹特征 裂纹位于铸坯表面被FeO覆盖,经酸洗后才能发现。表面裂纹 分布无方向性,形貌呈网状(如图所示),裂纹深度可达14mm,有的甚至达20mm。 金相观察表明,裂纹沿初生奥氏体晶界扩展。裂纹中充满FeO, 必须进行人工修复。