示功图分析

示功图分析

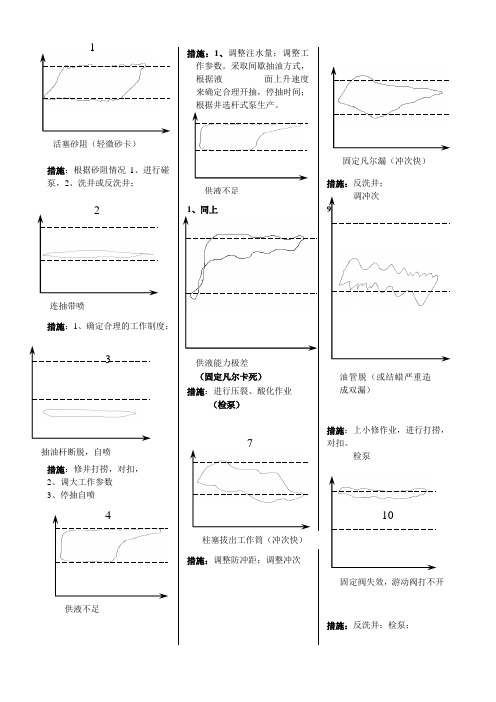

措施:根据砂阻情况1、进行碰泵,2、洗井或反洗井;措施:1、确定合理的工作制度;2、调大工作参数3、停抽自喷5 8 措施:反洗井;措施:上小修作业,进行打捞,对扣。

检泵 10措施:反洗井;检泵;供液不足 柱塞拔出工作筒(冲次快) 固定凡尔漏(冲次快) 油管脱(或结蜡严重造成双漏)固定阀失效,游动阀打不开11措施:检泵12措施:打捞对扣;检泵。

措施:解卡检泵141515措施:调整防冲距调整抽油杆短节长度16措施:应采取降粘,改伴热。

18措施:1、热法19措施:1、调整防冲距 2、调冲次杆断脱 双凡尔失灵、自喷、脱塞 (柱塞遇卡) 泵套错乱 上顶下碰稠油供液不足(结蜡影响) 泵套上段松框拔出(冲次快)2020措施:不严重时碰泵或洗井2121措施:修井,更换油管。

22措施:调节抽油杆短节。

24262729游动凡尔漏失上碰泵31措施:反洗井;37措施:调防冲距,校核泵筒长度。

3434 措施:洗井;检泵措施:不严重时碰泵或洗井,严重时修井检泵措施:洗井;结蜡严重检泵或化学药剂防蜡,下涂料油管。

管式泵柱塞部分脱出工作筒 撞击固定凡尔措施:1..加强注水。

2。

调整工作参数。

采取间歇抽油方式,根据液面上升速度来确定合理开抽,停抽时间。

锚;调小防冲距;措施:轻微砂阻,进行碰泵、反措施:套管放压;加深泵挂,调小防冲距,选择合理的工作制度;根据井况装气锚。

措施:根据砂阻情况进行反洗井、检泵、修井作业下各项措施加装虑砂器,选择合理的工作制度,长冲程,慢冲次,大泵径。

51 反洗井;检泵;清蜡;(及供液不足)措施;热洗;地面调参 油井结蜡固定凡尔不严 出砂蜡卡 油井见水措施;调整注水量判断来水方向堵水。

典型示功图分析(全)

AB—增载线(游动凡尔关闭,仅光杆上行,抽油杆伸长,油管收缩))

BC—活塞上行程线,也是最大载荷线(吸入线,固定凡尔打开)

CD—卸载线(固定凡尔关闭,仅光杆下行,抽油杆收缩,油管伸长)

DA—活塞下行程线,也是最小载荷线(排出线,游动凡尔打开)

ABC —驴头上行程线

CDA —驴头下行程线

0A—下冲程时光杆承受的最小静载荷

17

P 理论示功图

S活 S光

S λ

精选ppt

18

P 理论示功图

S活 S光

S λ

精选ppt

19

P 理论示功图

S活 S光

S λ

精选ppt

20

P 理论示功图

S活 S光

S λ

当弹性变形完毕,活塞开始下行,液体就通过游动凡 尔向活塞以上转移,此过程中,光杆所受的负荷不变,于 是画出直线DA,画成一个封闭的曲线,即为示功图。

在上移,但活塞相对于泵筒来说,实际未动,这样就画出示

功图中的AB斜直线,它表示光杆负载增加的过程,称为增载

线。

精选ppt

3

P 理论示功图

S活 S光

S λ

精选ppt

4

P

理论示功图 S

S活 S光

精选ppt

5

P 理论示功图

S活 S光

S λ

精选ppt

6

P 理论示功图

S活 S光

S λ

精选ppt

7

P 理论示功图

C

D S

28

1、气体影响示功图

P

而当进泵气量很大

而沉没压力很低时,泵

B

B’

C

内气体处于反复压缩和

膨胀状态,吸入和排出

示功图的分析和解释

油井结蜡对示功图的影响

2、油管和油杆结蜡 油管和油杆结蜡,会缩小油流 通道,增大油流阻力,增大光杆 负荷,严重时,可将油管全部堵 死,迫使油井停产。它的特点是: 光杆上行时,由于结蜡所引起的 附加阻力,使负荷在整个上冲程 中都超过了最大理论值;光杆下 行时,又由于结蜡阻碍,负荷立 即减小,当到达结蜡严重部位, 负荷就很快降到最小理论值以下。

于是图形就变宽。这类图形和抽油杆与油 管内壁结蜡造成出油管道截面变小阻力增 大的图形近似。其区别是蜡卡图形不规则, 上下负荷线波动较大;而这类图形较规则, 上下负荷线波动不大。

漏失对示功图的影响

1、吸入部分漏失在示功图上的表现 当光杆从上死点开始下行时,固定凡尔关闭、活塞 开始挤压泵筒中的液体,使液体压力增高,当压力超 过油套管环形空间液柱在凡尔座处形成的压力后,泵 筒中的液体就从吸入部分的不严密处漏入井中。活塞 的运动速度是变化的,活塞离开上死点下行运动速度 越来越快,当漏失速度小于活塞挤压液体的速度时, 泵筒中的压力就增高,当此压力施加给游动凡尔的力 大于油管中液柱压力时,游动凡尔就打开,泵筒中的 油开始流向游动凡尔上边,卸载过程完毕。

抽油泵工作正常时的示功图

随着冲数的 增加,惯性 载荷和振动 载荷也相应 的增加使图 形波动和偏 转的更加厉 害。

油井出砂对示功图的影响

1、活塞砂阻: 当沙粒进入泵内,活 塞在行程中增加了一个 附加阻力,上冲程中使 光杆负荷增加,下冲程 减少,并且由于砂子在 泵中分布不均,致使影 响大小不同,光杆负荷 在很短时间内发生多次 急剧变化,这时功图表 现为负荷线上呈现不规 则的锯齿状尖峰,且在 连续测图时尖峰是移动 的。

抽油泵工作正常时的示功图

1、浅井泵工作 正常时的示功图:

除了由于抽油 设备轻微振动引 起一些微小的波 纹外,没有其他 因素的影响

典型示功图应用与分析

(4)气体影响下的示功图:

油井气油比越高,圆弧的曲率半径越大,表明 油套管环空内有泡沫段存在,沉没压力偏小,充满 不好。

对受气体影响较大的井或易发生气锁的井应尽 可能加深泵挂,增大泵的沉没度,采用大泵径长冲 程生产,特别是防冲距要调到最小,尽量减小余隙 体积;下气锚和防气泵,合理控制套管气,使之保 持在较低值。

(1)泵工作正常时的示功图:

所谓泵的工作正常,指的是泵工 作参数选用合理,泵的工作能力与油 层供油能力基本相适应,其图形接近 理论示功图,其泵 效一般在60%以上。

(2)惯性载荷影响的示功图:

惯性载荷使图形扭转了一个角度,呈不规则的平行四边形。 变化原因:

当泵深深、冲次快时,产生惯性载荷。 在上冲程时:因惯性力向下,悬点 载荷增加,下死点由A增至A′,直到B′ 点才增载完毕。 在下冲程时:因惯性力向上,悬点 载荷减少,上死点由C降至C′,直到D′ 点才卸载完毕,使整个图形较理论图形沿顺时针方向偏转一个角度。

下冲程的后半冲程,因活塞移动速度减少(慢),当小 于漏失速度时,泵筒内的压力降低,使游动凡尔提前关闭 (A′点),悬点载荷上升(提前加载),到达下死点时,悬点 载荷已增载加到A"。

固定凡尔漏失图形特点:

1、卸载线的倾角比泵正常工作 时小,即:∠ BCD′小于∠ BCD 2、左下角和右下角圆滑,漏失 量越大,其圆滑程度越厉害。 3、增载线比卸载线陡

当油井自喷能力 很强时,活塞受油流 上喷的冲力很大,大 大减轻驴头的负荷, 所测得的示功图接近最小理论负荷线。

9、抽油杆断脱影响的示功图:

典型示功图分析

B

不严密处(阀及柱塞与衬套

的间隙)漏到柱塞下部的工

作筒内,漏失速度随柱塞下

面压力的减小而增大。由于

漏失到柱塞下面的液体有向

上的“顶托”作用,悬点载

荷不能及时上升到最大值, 使加载缓慢。

A

o

C

D S

4、漏失影响的示功图

(1)排出部分漏失

P

随着悬点运动的加快,

B

“顶托”作用相对减小,直

到柱塞上行速度大于漏失速

P

特点:卸载线平行左移,液

B

面越低,左移距离越大。

下冲程由于泵筒中液体充不

满,悬点载荷不能立即减小,

只有当柱塞遇到液面时,才迅

速卸载,卸载线与增载线平行,

卸载点较理论示功图卸载点左

移(如图中D '点)

A

o

C

1

D'

D

S

3、充不满影响的示功图

有时,当柱塞碰到液面时,

产生振动,最小载荷线会出 P

现波浪线。

在此情况下的泵效计算公式为: A″

D' A'

S光

A A'

o

S光

C

D'

D

S

4、漏失影响的示功图

(2)吸入部分漏失

当吸入阀严重漏失时, 排出阀一直不能打开, 悬点不能卸载。示功图 位于最大理论载荷线附 近。由于摩擦力的存在, 示功图成条带状(如右 图所示)。

B’ B

上冲程,吸入部分漏失不影响

泵的工作,示功图形状与理论示

功图形状相近。

A″

特点:增载提前,卸载缓慢。

右上角变尖,左下角变圆,为 A

A'

一向下的拱形。

典型示功图分析及措施

典型示功图分析及措施

1、

措施:

(1)在作业时下防砂卡泵,挤固砂剂

(2)平稳放套压,防止油层激动出砂

(3)作业冲砂

(4)尽量避免停井,停井时停在上死点

措施:

(1)大排量热洗

(2)碰泵

(3)检泵

措施:

(1)碰泵

(2)大排量热洗

(3)检泵

双凡尔失效:

措施:

(1)碰泵

(2)大排量热洗

(3)检泵

5

措施:

(1)采用井筒加热装置,如电热杆、热电缆

8、上挂:

措施:调小防冲距

9、活塞部分脱出工作筒:

(2) 调小冲次

(3) 加强对应注水井的注水量 (4) 间歇开井

11、抽油杆断脱:

措施:

(1) 检泵查换杆 (2) 对扣

(3) 加强清防蜡工作 12、连抽带喷:

措施:

(1) 下大泵或上提泵挂 (2) 间抽诱喷

(3) 采取合理参数,保持正常生产

(3)装气锚

(4)停抽时停在下死点

(5)尽量调小防冲距,缩小余隙容积

14、出水:

措施:

(1

(2

15、气锁:

原因是在上下冲程中,只对气体进行压缩,固定凡尔和游动凡尔都打不开措施与气体影响相同

(2)定期热洗

(3)下防蜡装置

(4)装井口掺水流程

(5)使用玻璃油管或涂料油管防蜡17

(1)。

典型示功图分析(全)

理论示功图

理论示功图就是认为光杆只承受抽油杆柱与活塞截面积以上液柱的静 载荷时,理论上所得到的示功图。 深井泵质量合格,工作正常。 不考虑活塞在上、下冲程中,抽油杆柱所受到的摩擦力、惯性力、 震动载荷与冲击载荷等的影响,假设力在抽油杆柱中的传递是瞬 间的,凡尔的起落也是瞬间的。 抽油设备在工作中,不受砂、蜡、水、气等因素的影响,认为进 入泵内的液体不可压缩。 油井没有连抽带喷现象。 油井供液能力充足,泵能够完全充满 。

A—驴头下死点位置 B—固定阀打开,游动阀关闭,活塞开始上行程 C—驴头上死点,活塞运行到最高点 D—固定阀关闭,游动阀打开,活塞开始下行程 S—光杆冲程 , m S活—活塞冲程, m P—光杆负荷, KN P’杆—抽油杆在液体中质量, KN P’液—柱塞以上液柱质量, KN P静—光杆承受最大静负荷, KN λ—冲程损失,m λ= λ1+ λ2 λ1—抽油杆伸缩长度,m λ2—油管伸缩长度,m AB—增载线(游动凡尔关闭,仅光杆上行,抽油杆伸长,油管收缩)) BC—活塞上行程线,也是最大载荷线(吸入线,固定凡尔打开) CD—卸载线(固定凡尔关闭,仅光杆下行,抽油杆收缩,油管伸长) DA—活塞下行程线,也是最小载荷线(排出线,游动凡尔打开) ABC —驴头上行程线 CDA —驴头下行程线 0A—下冲程时光杆承受的最小静载荷 0B1—上冲程时光杆承受的最大静载荷

B

C

D'

D

S

2、充不满影响的示功图

P

有时,当柱塞碰到液面 时,由于振动,最小载荷线 会出现波浪线。充不满程度 越严重,则卸载线越往左移。

B

C3Βιβλιοθήκη 21AD´

D

S

2、充不满影响的示功图

图形右下缺一块, 增载正常卸载慢。

示功图分析

一、示功图的相关概念

•深井泵的工作原理:

当活塞下行时,由于泵筒内液柱受 压,压力增高,而使固定凡尔关闭。当 泵筒内压力超过油管内液柱压力时,游 动凡尔被顶开,液体从泵筒内经过空心 活塞上行进入油管。

游 动 凡 尔

泵

筒 内 液 体 进

固 定 凡 尔

二、选择: 1、当活塞上行时,游动凡尔受油管内活塞以上液柱的压力而(

)。 泵筒内压力( ),固定凡尔被油套环形空间液柱压力顶开,井内液体 进入泵筒内,充满活塞上行所让出的空间。 A、(关闭) B、(被顶开) C 、(上升) D 、(下降) )。

2、活塞实际冲程( )光杆冲程,这一差值即为(

A、(大于) B、(小于) C 、(冲程损失) D 、(弹性损失) 3、当活塞开始上行时,游动凡尔关闭,液柱重量由油管上传给抽油杆, 抽油杆因增载而( ),油管因卸载而( )。 A、(伸长) B、(增大) C 、(缩短) D 、(减小)

蜡析出点时,蜡就从原油中析出。蜡刚从原油中析出的温度称为初始结晶 温度或析蜡点。

油管结蜡后,缩小了油管孔径,增加了油流阻力,油流入井内的阻力

增加,大量原油留在地下变成了“死油”,就会降低采收率。

三、典型示功图分析

3、油井结蜡对示功图的影响

影响油井结蜡的因素有哪些?

(1)含蜡:含蜡量高的原油容易结蜡。 (2)温度:温度低,蜡就从原油中析出,温度下降越快,结蜡越严重。

A点为下死点

S(米)

λ2

S活

二、理论示功图的形成

增、卸载荷阶段,正好是形成抽油杆增 长、油管缩短和抽油杆缩短、油管增长的阶 段。所以,这是增、卸载过程中在图上表现

为斜线段的原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活塞与泵筒间隙漏失

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 :活塞与泵筒间隙漏失。由于活塞 与衬套之间磨损、间隙过大,造成漏失。 在 上行时液体从中漏失 ,光杆负载减小,使右 上角呈现斜坡, 缺少一块面积。

固定凡尔卡死打不开

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 : 上行程负荷增大,下行程示功图不能卸载。

油井吸入部分堵死,会出现类似功图

现象:不出油。液面在井口。电流上冲程大,下冲程小(因为泵抽空产生吸力)。 洗井不通。 处理:对于这类井应查清是否有井下开关,若有井下开关则按井下开关失灵处理, 若无井下开关采取高压热洗处理,无效作业。

AB—增载线(游动凡尔关闭,仅光杆上行,抽油杆伸长,油管收缩)) BC—活塞上行程线,也是最大载荷线(吸入线,固定凡尔打开) CD—卸载线(固定凡尔关闭,仅光杆下行,抽油杆收缩,油管伸长) DA—活塞下行程线,也是最小载荷线(排出线,游动凡尔打开) ABC —驴头上行程线 CDA —驴头下行程线 0A—下冲程时光杆承受的最小静载荷 0B1—上冲程时光杆承受的最大静载荷

注意:如果是油管上部断脱,功图可能类似于油管漏失功图,但断脱井产量变化大 (突然性的)正反洗井,立即有反应,下放光杆碰不着泵的固定凡尔罩。

措施制定:作业检泵处理

油套串

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 :

油套窜与油管上部漏失现象基本一致。

现象:热洗时在井口能听到刺水声音,洗井液返上时间短。蹩压时 用2块压力表,一块装在油压表接头上,另一块装在套压表接头上, 蹩压过程中油套压表同时波动并且油套压相等。 措施制定:采取检泵措施。

气体影响

典型示功图 采油工艺技术 采油工 采油地质工

特征描述: 上行程:泵内气体膨胀,使泵内压力不能很快降低,造成固定阀推迟打开,增载缓 慢。 下行程:泵内气体被压缩,使泵内压力增加缓慢,游动阀推迟打开,卸载缓慢。图 形右下角缺失,卸载线是一条圆弧,该圆弧圆心在下面。沉没度较低,泵效低于 40% 。 措施制定: 油井:采取防气措施、压裂酸化、调小参数、换小泵、加深泵挂。 连通水井:加强注水 。

上行碰泵(上行碰、挂)

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 :因为抽油杆长度配得不合适,使光杆下第 一个接箍进入采油树,在井口碰刮;或是因用杆式泵 或大泵时防冲距过大造成抽油机驴头在上行终止前, 抽油杆接箍刮井口,使负载突然增加,图形在右上方 有个小耳朵。

措施制定: 重新调整防冲距 加长光杆

固定凡尔卡死关不上

典型示功图 固定阀被卡死不关闭,造成游动阀打不开而光杆不能卸载,图形在上理论负荷线 附近,形状与自喷断脱相似。

现象:井口不出油。液面在井口。上下冲程电流均小于正常时电流,洗井正常。 在井口憋压时,可发现上行时压力上升,下行时压力下降。 处理:大排量热洗,并在洗井过程中开关回压闸门,再测试功图,蹩压,若无效 则报作业。

固定凡尔漏失

典型示功图 采油工艺技术 采油工 采油地质工

固定凡尔漏失现象:量油产量下降,上电流正常,下电流稍大。抽蹩时上冲程压力上 升,下冲程压力下降,压力蹩得越高,上下冲程压力变化越大,待压力升起后再将驴 头停在下死点稳压,若固定凡尔漏失则稳不住压。 处理方法:造成固定凡尔漏失,主要原因是由于结蜡严重,蜡卡固定凡尔,也可能是 凡尔球与球座磨损漏失,对于蜡卡可采取长时间热洗处理,洗后在管柱内充满洗井液 的情况下再测示功图和蹩压确定是否还漏失。

管漏失

典型示功图 采油工艺技术 采油工 采油地质工

现象:这类井产液量逐渐下降,液面逐渐上升,电流上冲程小,下冲程正常,抽蹩 压力上升,稳压稳不住,热洗后图形逐渐增大,但实际负荷仍小于上理论负荷。 注意:油管下部漏失且漏失量大(一般为油管本体有较大漏洞或裂缝),油井不出油, 现场憋不起压力,示功图最大、最小载荷线相接近,类似断脱现象。

游

动

凡

现象:示功图不能增载,图形与抽油杆底部断脱类似。蹩压时,

尔

上冲程压力不升,下冲程压力上升,井口下冲程出油,电流上冲

关

不

程减小,下冲程正常。

上

游

动 现象:不出油,液面到井口,示功图与固定凡尔失灵差不多,载

凡 荷卸不下来。蹩压时上冲程压力上升,下冲程压力下降,变化值 尔 打 基本不变。这类井热洗时将活塞提出泵筒能洗通,放入泵筒内就

不 洗不通,电流:上电流正常,下电流比正常时要小。 开

活塞出泵筒

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 :下泵时由于防冲距过大 , 使上行程的后半行程活塞脱出工作筒 , 脱出工作筒后悬点立即卸载,因此,后半行程与下行程线基本重合并伴有振动。

右下角有耳朵,右上角缺,形如倒置“菜刀”。

措施制定:调防冲距

固定凡尔漏失

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 : ❖下行程开始时,由于吸入部分漏失,使泵内压力上升缓慢,游动阀打开迟缓,悬 点卸载缓慢。且右下角缺失 ❖当活塞下行速度大于漏失速度时,悬点卸载结束,游动阀打开,固定阀关闭。 ❖下行程快结束时,漏失速度大于活塞运行速度,泵内压力降低,使游动阀提前 关闭,悬点提前加载。

活塞碰固定阀

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 : 下泵时防冲距过小,驴头在下行终止前 ( 到下死点前 ),活塞与固定阀 相撞,光杆负荷突然减小,示功图在左下角打扭。同时上行程产生较大 的波形,主要是因为防冲距太小,活塞到近下死点时碰固定阀,使负载 突然减小,由于余振引起上行呈波浪形。

杆断脱

典型示功图 采油工艺技术 采油工 采油地质工

高冲次抽油杆断脱。抽油机在高冲次工作时, 抽油杆运动产生惯性,使图形沿顺时针方向偏转, 抽油杆断脱后仍有惯性影响 ,所测图形与正常 井断脱图形不一致。

杆断脱

典型示功图 采油工艺技术 采油工 采油地质工

现象:抽油杆断脱后 ,产量突然大幅下降,甚至不出油。 电流发生明显变化,电流上冲程小,下冲程大,越是上部断 脱,上电流越小,下电流越大。蹩压不升,如果是底部断脱 蹩压可能出现上冲程压力下降,下冲程压力上升的现象,变 化值不变。热洗后抽蹩测功图,压力不升图形不变。如果是 杆断,下放光杆超过防冲距一段距离后不再下行,如果是杆 脱下放光杆距离与防冲距基本相当。洗井正洗不通。 处理:上部杆断脱可以利用吊车打捞;带有对接器的井热洗 后对接数次无效报作业;不带有对接器的井,确定断脱无误 后申请作业。

示功图分析

理论示功图

A—驴头下死点位置 B—固定阀打开,游动阀关闭,活塞开始上行程 C—驴头上死点,活塞运行到最高点 D—固定阀关闭,游动阀打开,活塞开始下行程

S—光杆冲程 , m S活—活塞冲程, m P—光杆负荷, KN P’杆—抽油杆在液体中质量, KN P’液—柱塞以上液柱质量, KN P静—光杆承受最大静负荷, KN λ—冲程损失,m λ= λ1+ λ2 λ1—抽油杆伸缩长度,m λ2—油管伸缩长度,m

游动凡尔、固定凡尔双漏

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 :示功图为排出部分漏失和吸入部分漏失示功图的叠加。增载卸载都很缓慢, 图形圆滑呈椭圆形。双凡尔漏失严重时的功图与断脱功图相类似,呈“黄瓜状”。 双凡尔漏失现象:量油产量下降,严重漏失时不出油。液面上升。上电流较低,下电 流稍大。抽蹩压力上升缓慢,严重时不升,驴头停在上、下死点都稳不住压力。 处理方法:洗井,无效后上作业。

措施制定:采取检泵措施。

管断脱

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 :与抽油杆断脱功图类似,在最小理论负荷线以上,接近最小理论负荷线。 油管断脱现象:电流上冲程小,下冲程正常。正、反洗井均通,且上返时间短。下

放光杆碰不着泵的固定凡尔。如果井内下有旁通开关或丢手管柱,泵下装有桶杆的井 碰泵时,下放光杆超过防冲距后可能碰着泵,这类井可通过洗井来判别。

游动凡尔漏失

典型示功图 采油工艺技术 采油工 采油地质工

现象:量油产量下降。液面上升。 上电流比正常时小,下电流正常。

蹩压时,先停蹩压力稳定不升时再启抽蹩压,检验泵的工况。抽蹩时,上冲程 压力上升缓慢。 处理方法:造成游动凡尔漏失,主要原因是由于结蜡严重,蜡卡游动凡尔,也可能凡尔 球与球座磨损漏失,对于蜡卡采取长时间热洗处理,洗后在管柱内充满洗井液的情况下 测示功图和蹩压确定是否还漏失。注意:在洗井过程中应采取反复关开回油闸门的方法 以使游动凡尔球在开关过程中与座相互碰撞除掉球与座上的蜡及脏物。

气击问题

气击同液击类似,只是产生的冲击较小,气击的危害非常类似于液击。

管漏失

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 :油管漏失后,漏失点以上的液柱就会漏失到油套管环形空间,使悬点载 荷达不到理论上的最大载荷。图形呈平行四边形,即与理论功图相似,但是实际载 荷远低于理论载荷。漏失点越接近井口,实际的最大载荷线越接近理论最大载荷线。 漏失部位越靠近泵口,图形越窄。主要是因油管未上紧或因腐蚀穿孔所造成的。

典型示功图

气体影响

特征描述 : 固定阀打不开 ,游动阀关不上。 图形呈圆弧形,无产量。

气锁

特征描述 : 左上角缺失一块,曲面朝右,右下角缺失。

游动凡尔关闭迟缓 功图受气体影响

措施制定:洗井、采取防气措施、供液能力改 善措施。

供液不足

典型示功图 采油工艺技术 采油工 采油地质工

特征描述 : 上行程:示功图正常,只是泵筒未充满。 下行程:由于泵筒未充满且液面低,开始悬点载荷不降低,只有当活塞碰到液面时 才开始卸载,右下角缺失一部分,随抽油时间增长缺口增大。卸载线有一明显拐 点,卸载线基本上与理论示功图的卸载线平行。下行程线与上行程线平行。示功 图出现刀把现象,充满程度越差,刀把越长。这种井产量不高,泵效低于40%。

游动凡尔漏失

典型示功图 采油工艺技术 采油工 采油地质工