管道无损检测焊口片子数量规定

无损检测拍片数量

城镇天然气钢管无损检测拍片数量一、无损检测质量等级根据国家发展改革委员会颁布的《承压设备无损检测》JB/T4730.2-2005第六条“承压设备管子及压力管道熔化焊环向对接焊接接头射线检测质量分级”规定,厚度T≥2mm的碳素钢、低合金钢、奥氏体不锈钢、镍及镍合金、铜及铜合金制承压设备管子及压力管道的熔化焊环向对接焊接接头射线检测的质量分级。

根据对接接头中存在的缺陷性质、数量和密集程度,其质量等级可划分为:I、II、III、IV级。

I级对接焊接接头内不允许存在裂纹、未融合、未焊透、条形缺陷、根部内凹、根部咬边。

II级和III级对接焊接接头内不允许存在裂纹、未融合、双面焊以及加垫板单面焊中的未焊透。

对接焊接接头中缺陷超过III级者为IV级。

当各类缺陷评定的质量级别不同时,以质量最差的级别作为对接焊接接头的质量级别。

二、等级评判依据综合集团所用管材厚度一般不超过25mm;因此评定区间为10mm*10mm;1、圆形缺陷点数按下表换算:圆形缺陷点数换算表各级别允许的圆形缺陷点数对致密性要求高的对接焊接接头,底片评定人员应考虑将圆形缺陷的黑度作为评级的依据。

通常将黑度大的圆形缺陷定义为深孔缺陷,当对接焊接接头存在深孔缺陷时,其质量级别应评为IV级。

2、管材厚度T≤25mm,按照II级片的规定,单个条形缺陷最大长度为≤T/3(最小为4)且≤20,一般来说,因我们所用管材厚度多为10mm 以下,因此在评片中,一组条形缺陷累计最大长度也可按照4mm来比较。

条形缺陷评定区是指与焊缝方向平行具有一定宽度的矩形,当T≤25mm时,宽度为4mm。

3、不加垫板单面焊的未焊透缺陷按下表规定进行质量分级评定。

管外径D0>100mm时,不加垫板单面焊的未焊透缺陷按下表1进行质量分级评定;管外径D0≤100mm的小径管不加垫板单面焊的未焊透缺陷按表2的规定进行质量分级评定。

管外径D0>100mm的管子未焊透深度可采用附录H(详见规范性附录)规定的一半对比试块(II型)进行测定。

工业管道焊缝外部质量检验

工业管道焊舞外部质量检验I主控项目1.现场设备焊缝的检查等级,应按100%无损检测、局部无损检测、不要求进行无损检测的要求,划分为I、n、In三个等级。

现场设备焊缝的外观质量应符合本规范表8.1.1-1,表8.1.1-2的规定。

检查数量:全部检查。

检查方法:观察检查、采用焊缝检查尺测量和检查焊接记录。

注:1当咬边经磨削修整并平滑过渡时,可按焊缝一侧较薄母材最小允许厚度值评定。

2角焊缝焊脚不对称在特定条件下要求平缓过渡时,不受本规定限制。

3除注明角焊缝缺陷外,其余均为对接、角接焊缝通用。

4表中T为母材厚度;t为设计焊缝厚度。

5表中公式的常量单位为mmβ2、管道焊缝的检查等级,应按现行国家标准《工业金属管道工程施工质量验收规范》GB50184的规定划分为I、n、m、IV、V五个等级。

管道焊缝的外观质量应符合本规范表8.1.2-1、表8.1.2-2的规定。

检查数量:全部检查。

检查方法:观察检查、采用焊缝检查尺测量和检查焊接记录。

表8.1.2・1管道焊缝外观质量注:对于铝及铝合金的根部凸出,当母材厚度小于或等于2mm时,根部凸出应小于或等于1.5mm;当母材厚度为2mm〜6mm时,根部凸出应小于或等于2.5mm o3、钛及钛合金、错及错合金的焊缝表面应在焊后清理前进行色泽检查。

钛及钛合金焊缝的色泽检查结果应符合表8.1.3的规定。

错及错合金的焊筑表面应为银白色,当出现淡黄色时应予以清除。

检查数量:全部检查。

检查方法:观察检查和检查焊接检查记录。

者为低温氧化,除不掉者为高温氧化。

11一般项目4、焊缝外观应成形良好,不应有电弧擦伤;焊道与焊道、焊道与母材之间应平滑过渡;焊渣和飞溅物应清除干净。

检查数量:全部检查。

检查方法:观察检查。

5、管道对接焊筵处的角变形(图8.1.5)应符合下列规定:1当管子公称尺寸小于100mm时,允许偏差为2mm;2当管子公称尺寸大于或等于100mm时,允许偏差为3mm o图8.1.5管道焊接接头的角变形I-钢板尺;a-角变形(平直度)偏差检查数量:全部检查。

工艺管线焊接无损检测管理办法

工艺管线焊接无损检测管理办法工艺管道施工质量管理办法一、目的为加强 MTO 项目工艺管道施工过程中的质量监督和行为预控,严保工艺管道安装工程的质量,特制定本管理办法。

二、预制阶段1、管道预制加工应按设计单线图进行预制加工图上应标注管线编号现场组焊位置和调节裕量。

焊口100mm 处应使用田字格形式标注管线号、焊口号、焊工号、焊接日期;2、管道预制过程中的每一道工序均应核对管子的标识并做好标识和色标的移植,不锈钢管道、低温钢管道不得使用钢印作标识,不锈钢材质的管道和管道组成件等不得与碳钢材质物件混放;3、管道预制厂出厂要有检查记录,管内清洁达到要求、无损检测完毕才能出厂,现场预制的管段无损检测完才能安装。

4、夹套管的套管与主管间的间隙应均匀并按设计文件要求焊接支承块;5、检验合格后的管道预制件应有标识并封闭端口,其内部不得有砂土、铁屑、熔渣及其他杂物,存放时应防止损伤和污染6、管道采用螺纹法兰连接时,螺纹和密封面的加工检验应符合设计文件的规定。

三、安装阶段1、管道安装前应逐件清除管道组成件内部的砂土、铁屑、熔渣及其他杂物,保持管道内洁;2、管道上的开孔应在管段安装前完成,当在已安装的管道上开孔时管内因切割而产生的异物应清除干净;3、管道安装时,施工单位应逐件检查法兰密封面及垫片,不得有影响密封性能的划痕、锈斑等缺陷存在;4、安装前,法兰环槽密封面与金属环垫应作接触线检查,当金属环垫在密封面上转动 45°后,检查接触线不得有间断现象;5、流量孔板上、下游直管的长度应符合设计文件要求,且在此范围内的焊缝内表面应与管道内表面平齐,打磨光滑;6、连接法兰的螺栓应能在螺栓孔中顺利通过;7、与机器连接的管道及其支、吊架安装完毕后,应卸下接管上的法兰螺栓。

在自由状态下,所有螺栓应能在螺栓孔中顺利通过;8、机器试车前应对管道与机器的连接法兰进行最终连接检查;9、有静电接地要求的不锈钢管道,导线跨接或接地引线应采用不锈钢板过渡,不得与不锈钢管直接连接;10、管道安装时应同时进行支、吊架的固定和调整工作,支吊架位置应正确安装,应牢固。

压力管道安装施工有关无损检测的规定

**分公司及无损检测室:现压力管道安装施工有关无损检测的规定发给你们,其中有些是新收集到的内容,请组织全室人员认真学习。

质量技术部 2010.10.28附:管道施工有关无损检测的规定一、SY/T0422-2010《油气田集输管道施工技术规范》有关无损检测的规定(注:SY/T0422-2010代替SY0422-97,SY0466-97)10.2焊缝无损检测10.2.1无损检测人员应具有相应的资格证书。

10.2.2焊缝无损检测必须在外观质量检验合格后进行。

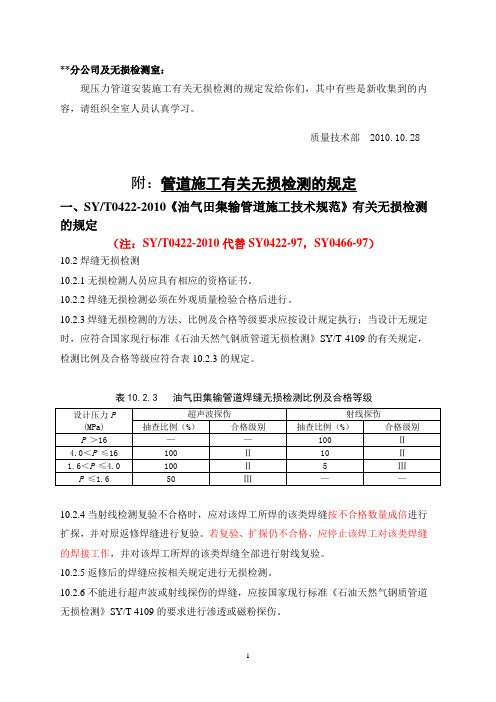

10.2.3焊缝无损检测的方法、比例及合格等级要求应按设计规定执行;当设计无规定时,应符合国家现行标准《石油天然气钢质管道无损检测》SY/T 4109的有关规定,检测比例及合格等级应符合表10.2.3的规定。

表10.2.3 油气田集输管道焊缝无损检测比例及合格等级10.2.4当射线检测复验不合格时,应对该焊工所焊的该类焊缝按不合格数量成倍进行扩探,并对原返修焊缝进行复验。

若复验、扩探仍不合格,应停止该焊工对该类焊缝的焊接工作,并对该焊工所焊的该类焊缝全部进行射线复验。

10.2.5返修后的焊缝应按相关规定进行无损检测。

10.2.6不能进行超声波或射线探伤的焊缝,应按国家现行标准《石油天然气钢质管道无损检测》SY/T 4109的要求进行渗透或磁粉探伤。

二、《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY/T 4203-2007有关无损检测的规定8.1.27 焊缝无损检测应由GB/T9445考试合格并取得相应资格证书的检测人员承担,评片应由取得Ⅱ级资格证书及以上的检测人员承担。

8.1.28 焊缝外观检查合格后应对其进行无损检测。

无损检测应按SY/T4109的管道执行。

8.1.29无损检测的比例及验收合格等级应符合设计要求。

如没有规定时,应按下列管道执行:a) 管道对接焊缝无损检测数量及合格等级应符合表8的规定。

b) 穿越站场道路的管道焊缝、试压后连头的焊缝应进行100%射线照相检查。

管道无损检测施工专项方案

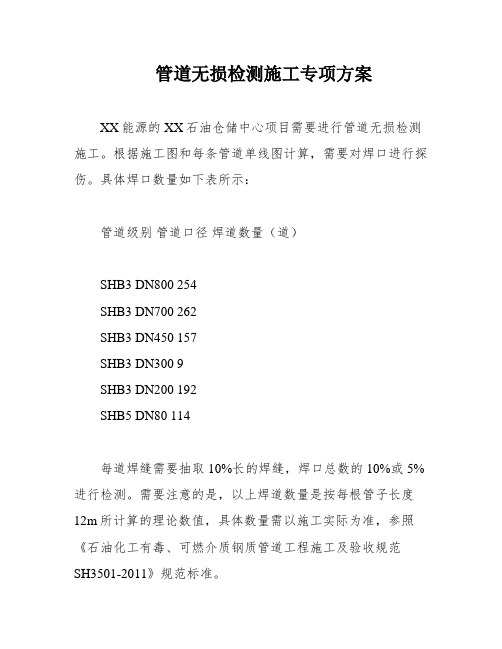

管道无损检测施工专项方案XX能源的XX石油仓储中心项目需要进行管道无损检测施工。

根据施工图和每条管道单线图计算,需要对焊口进行探伤。

具体焊口数量如下表所示:管道级别管道口径焊道数量(道)SHB3 DN800 254SHB3 DN700 262SHB3 DN450 157SHB3 DN300 9SHB3 DN200 192SHB5 DN80 114每道焊缝需要抽取10%长的焊缝,焊口总数的10%或5%进行检测。

需要注意的是,以上焊道数量是按每根管子长度12m所计算的理论数值,具体数量需以施工实际为准,参照《石油化工有毒、可燃介质钢质管道工程施工及验收规范SH3501-2011》规范标准。

该工程的特点在于,为了不影响施工进度和交叉施工作业人员安全,探伤作业将在晚上休息时间进行。

由于罐区施工的管道处在地面上,拍片作业比较方便。

然而,探伤位置相对不固定,探伤机有一定的重量,且场地凹凸不平,施工环境复杂,各单位的施工工期都比较紧张,因此安全将是整个施工中最大最严重的一个控制环节。

为了保证施工质量和安全,选用XXX作为无损检测机构。

该公司施工资质符合要求并专门从事该行业的施工,施工经验丰富,施工能力一流。

无损检测工作选派应由按《特种设备无损检测人员考核与监督管理规则》考试合格的三名经验丰富的具备无损检测Ⅱ级资格的人员担任。

最后需要注意文件控制,确保施工过程中的文件管理规范。

2.2.1 为了符合有关标准、规范和施工技术文件的要求,应结合现场工作条件编制无损检测工艺卡。

Ⅱ级或Ⅲ级以上的人员应编制无损检测工艺卡,而无损检测责任工程师则应审批工艺卡。

2.2.2 无损检测记录和报告应严格遵守公司和检测中心的相关规定。

2.2.3 无损检测资料应妥善保存,并在工程竣工后统一交给业主归档保管。

归档资料包括:探伤委托单、检测方案、工艺卡、射线底片、探伤记录、探伤报告和探伤位置示意图等。

2.3 施工工序2.3.1 对于焊口的检测,DN500以下(不含DN500)按照业主和监理现场抽检焊口选定。

工艺管道无损检测(x射线)

应根据每台X光机,胶片和增感屏制作曝光曲线,以此作为曝光规范。当焦距为700㎜时,曝光量应≥15mA·min,当焦距改变时可按平方反比定律对曝光量的推荐值进行换算。

2散射线的屏蔽

为防止散射线的影响应用厚度不小于2mm的铅板屏蔽背散;为检查背散射防护是否合格,应暗袋背面贴附一个“B”字标记。当底片上较黑背景上出现“B”字较淡影像时,说明背散射防护不够,应予重新透照。

6.1.3焊接工作结束后进行无损探伤工作,但具有裂纹倾向的材质,应在焊接完成24h以后才能进行探伤工作。。

6.2一般项目

6.2.1被检测焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格,其表面不得存在:裂纹、气孔、弧坑、咬边和肉眼可见的夹渣等缺陷,焊接接头两侧的飞溅和熔渣,必须清除。

6.2.2底片的黑度应为2.0-4.0,像质计摆放正确,并能观察到标准规定的钢丝影像,标记齐全且不覆盖焊缝,在有效评定范围内不得有影响底片评定的划伤、水迹、脱膜、污斑等,否则应重新拍片。

6.2.3加强过程控制,严把质量关,不合格材料不准进入现场。检查不合格的工序,不得进行下工序,做到“上工序服务下工序,下工序监督上工序”,每道工序经检查人员认可后方可进行下工序,并做好质量记录,具有可追溯性,保证底片编号与单线图焊口编号、记录及报告一一对应。

7

7.1对于整理好的底片应存放在通风、干燥的地方。

7.2在探伤过程中注意被检测工件的保护、不得损坏。

8

8.1环境因素控制措施

8.1.1探伤操作产生的固体废弃物应分类投放到专用垃圾箱内。

8.1.2废显影、定影药液应稀释50倍后测定PH值,当PH值为6-9时,方可排放。

8.2危险源控制措施

8.2.1进入施工现场的探伤人员必须经过安全及射线防护知识的教育,使全体检测人员掌握射线设备操作方法、安全防护、辐射事故预防、事故处理有关安全规定。

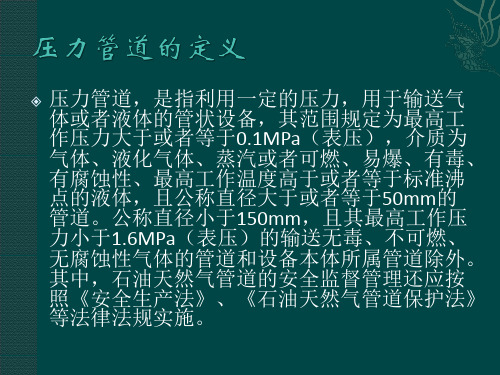

压力管道定期检验-无损检测

(2)在实际工况下,材料韧性良好,并且未出现材料 性能劣化以及劣化趋向;

(3)壁厚局部减薄以及其附近无其他表面缺陷或者埋 藏缺陷;

(4)壁厚局部减薄处剩余壁厚大于2mm; (5)管道不承受疲劳载荷。

5、其他 一)RT检测时必须放置对比试块; 二)对比试块的高度需和需要和评级时需要对比

3、扩拍要求

抽查发现安全状况等级3级或者4级的缺 陷,应当增加抽查比例,增加的抽查比例 由检验人员与使用单位结合管道运行参数 和实际情况进行协商确定。

注:对于3级的缺陷尽量进行返修,否则下 次检验周期不一致,会增加企业定检压力。

4、缺陷描述

(一)咬边

GC1咬边深度不超过0.5mm,GC2、GC3咬边 深度不超过0.8mm,不影响定级,否则,应打磨 消除,并且按照局部减薄评级。(咬边缺陷描述: 深度,长度(打磨消除))

(五)未熔合

GC1级管道的单个焊接接头未熔合总长度不大

于焊接接头长度的50%时,按照表4-4定级,否则 定为4级;GC2级、GC3级管道未熔合的长度不限, 按照表4-4定级。 (未熔合缺陷描述:长度,自身 高度)

有效厚度

安全状况等级

无损检测拍片数量

无损检测拍片数量 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】城镇天然气钢管无损检测拍片数量一、无损检测质量等级根据国家发展改革委员会颁布的《承压设备无损检测》JB/T4730.2-2005第六条“承压设备管子及压力管道熔化焊环向对接焊接接头射线检测质量分级”规定,厚度T≥2mm的碳素钢、低合金钢、奥氏体不锈钢、镍及镍合金、铜及铜合金制承压设备管子及压力管道的熔化焊环向对接焊接接头射线检测的质量分级。

根据对接接头中存在的缺陷性质、数量和密集程度,其质量等级可划分为:I、II、III、IV级。

I级对接焊接接头内不允许存在裂纹、未融合、未焊透、条形缺陷、根部内凹、根部咬边。

II级和III级对接焊接接头内不允许存在裂纹、未融合、双面焊以及加垫板单面焊中的未焊透。

对接焊接接头中缺陷超过III级者为IV级。

当各类缺陷评定的质量级别不同时,以质量最差的级别作为对接焊接接头的质量级别。

二、等级评判依据综合集团所用管材厚度一般不超过25mm;因此评定区间为10mm*10mm;1、圆形缺陷点数按下表换算:圆形缺陷点数换算表各级别允许的圆形缺陷点数对致密性要求高的对接焊接接头,底片评定人员应考虑将圆形缺陷的黑度作为评级的依据。

通常将黑度大的圆形缺陷定义为深孔缺陷,当对接焊接接头存在深孔缺陷时,其质量级别应评为IV级。

2、管材厚度T≤25mm,按照II级片的规定,单个条形缺陷最大长度为≤T/3(最小为4)且≤20,一般来说,因我们所用管材厚度多为10mm 以下,因此在评片中,一组条形缺陷累计最大长度也可按照4mm来比较。

条形缺陷评定区是指与焊缝方向平行具有一定宽度的矩形,当T≤25mm时,宽度为4mm。

3、不加垫板单面焊的未焊透缺陷按下表规定进行质量分级评定。

管外径D0>100mm时,不加垫板单面焊的未焊透缺陷按下表1进行质量分级评定;管外径D0≤100mm的小径管不加垫板单面焊的未焊透缺陷按表2的规定进行质量分级评定。