焊接缺陷(图文并茂值得收藏)

焊接缺陷,探伤图解(收藏)

焊接缺陷,探伤图解(收藏)一起学习,共同进步!先看18张很清晰的焊接缺陷图谱,身边搞焊接的朋友和搞探伤的朋友们应该人手一份。

万分感谢将这篇文章分享给我的同仁另外总结了一些常见焊接缺陷产生的原因、危害及防止措施!文章结尾蓝色字体内容更精彩!先看这几张图片,射线探伤底片结合横切面示意图,便于理解学习,拿出来分享给朋友们!1、weld01(High Low、高低)2、welld02(IncompleteRootFusion、根部未熔合)3、welld03(InsuffucientReinforcement、增强高)4、welld04(Excess RootPenetration、根部焊瘤)5、welld05(ExternalUndercut、外部咬肉)6、welld06(InternalUndercut、内部咬肉)7、welld07(RootConcavity、根部凹陷)8、welld08(BurnThrough、烧穿)9、welld09(Isolated SlagInclusion、单个的夹渣)10、welld10(WagonTrack Slag Line、线状夹渣)11、welld11(InterrunFusion、内部未熔合)12、welld12(Lack ofSidewallFusion、内侧未熔合)13、welld13(Porosity、气孔)14、welld14(Cluster Porosity、链状气孔)15、welld15(HollowBead、夹珠)16、welld16(Transverse Crack、横向裂纹)17、welld17(CenterlineCrack、中心线裂纹)18、welld18(RootCrack、根部裂纹)常见焊接缺陷产生原因、危害及防止措施一、焊接缺陷的分类焊接缺陷可分为外部缺陷和内部缺陷两种1.外部缺陷1)外观形状和尺寸不符合要求;2)表面裂纹;3)表面气孔;4)咬边;5)凹陷;6)满溢;7)焊瘤;8)弧坑;9)电弧擦伤;10)明冷缩孔;11)烧穿;12)过烧。

焊接缺陷图例

焊缝术语图列一、未融合的各种位置

二、接头未融合

四、未焊满

六、各种类型的裂纹

1、火口开裂

2、表面裂纹

3、热影响区裂纹

4、层状撕裂

5、纵向裂纹

6、根部裂纹

7、根部表面裂纹

8、角裂纹

9、趾裂纹

10、横向裂纹

11、焊道下裂纹

12、焊缝融合线裂纹

13、焊道金属裂纹

七、横向裂纹纵向裂纹

八、趾裂纹

九、焊道下裂纹

10、焊道余高

12、凸形角焊缝

13、下凹焊道

14、各种焊缝裂纹图列

1、火口开裂

2、表面裂纹

3、热影响区裂纹

4、层状撕裂

5、纵向裂纹

6、根部裂纹

7、根部表面裂纹

8、角裂纹

9、趾裂纹

10、横向裂纹

11、焊道下裂纹

12、焊缝融合线裂纹

13、焊道金属裂纹

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,供参考,

感谢您的配合和支持)。

常见的焊接缺陷及缺陷图片

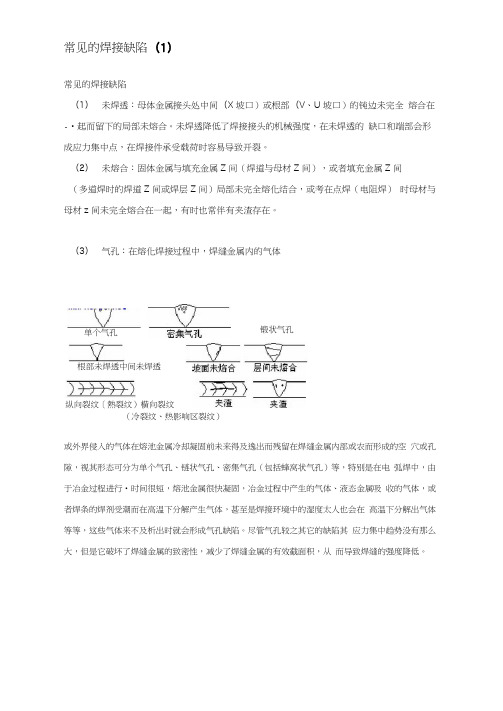

常见的焊接缺陷(1)常见的焊接缺陷(1)未焊透:母体金属接头处中间(X坡口)或根部(丫、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

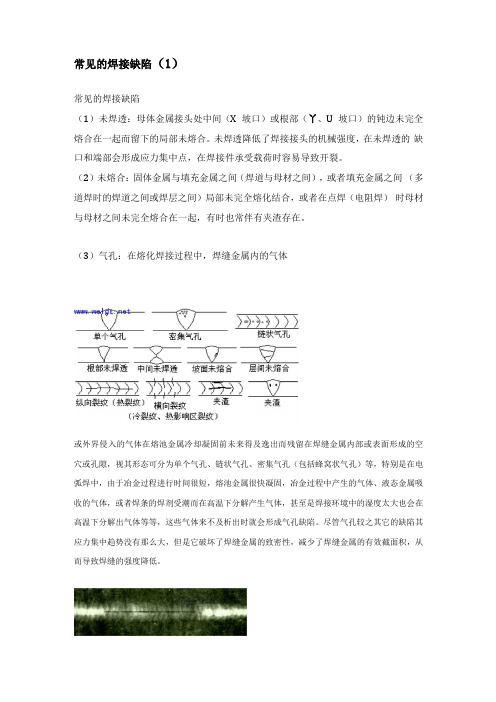

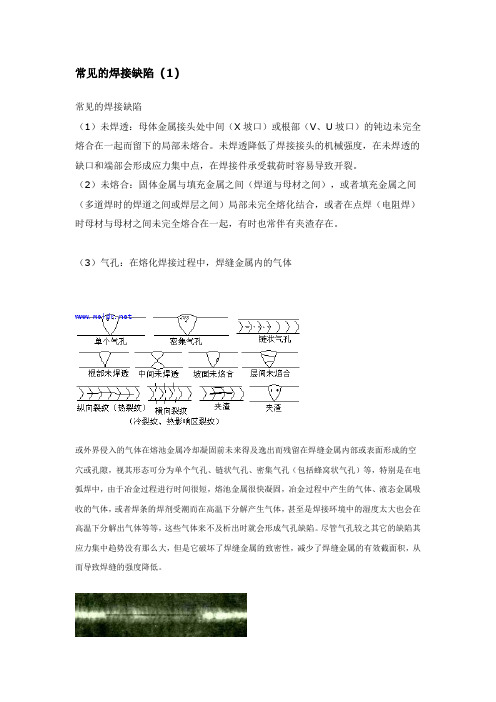

(3)气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用鸨极氩弧焊打底+手工电弧焊或者鸨极氩弧焊时,鸨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹鸨)。

W18Cr4V (高速工具钢)-45钢棒对接电阻焊缝中的夹渣断口照片钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,局部夹渣钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,鸨极氩弧焊打底+手工电弧焊,夹鸨(5)裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现。

常见的焊接缺陷及缺陷图片

常见的焊接缺陷(1)常见的焊接缺陷(1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

(3)气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。

W18Cr4V(高速工具钢)-45钢棒对接电阻焊缝中的夹渣断口照片钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,局部夹渣钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,钨极氩弧焊打底+手工电弧焊,夹钨(5)裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现。

史上最全的焊接缺陷高清图谱

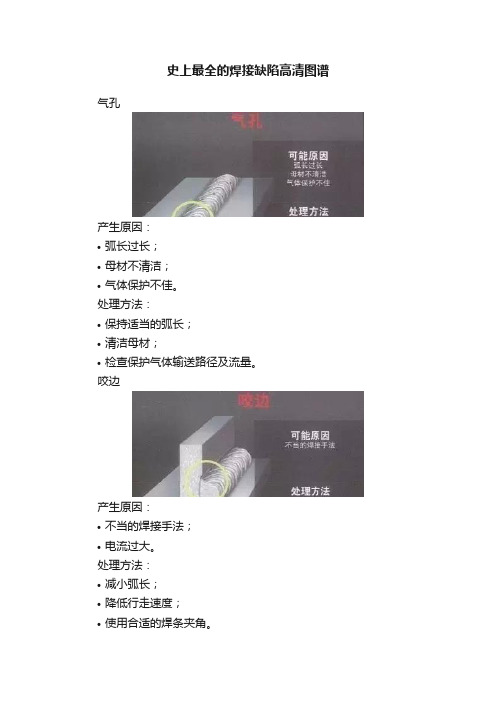

史上最全的焊接缺陷高清图谱气孔产生原因:•弧长过长;•母材不清洁;•气体保护不佳。

处理方法:•保持适当的弧长;•清洁母材;•检查保护气体输送路径及流量。

咬边产生原因:•不当的焊接手法;•电流过大。

处理方法:•减小弧长;•降低行走速度;•使用合适的焊条夹角。

未熔合产生原因:•“冷”焊工艺;•行走速度过慢;•行走速度过快。

处理方法:•增加电流;•采用正确的行走速度。

未焊透产生原因:•焊接规法偏小;•行走速度过慢;•行走速度过快;•接头尺寸不正确。

处理方法:•增加电流;•采用正确的行走速度。

焊缝余高偏大产生原因:•行走速度过慢;•焊接规范偏小。

处理方法:•加快行走速度;•增加电流。

未焊满产生原因:•填充金属不足。

处理方法:•减小行走速度。

根部内凹产生原因:•电流过大;•电弧过长;•钝边尺寸过小。

处理方法:•减小电流;•保持合适的弧长;•正确装配焊接接头。

焊缝不均匀产生原因:•不当的焊接手法。

处理方法•保持恒定的行走速度。

焊角尺寸不正确产生原因:•焊条夹角不合适。

处理方法:•采用正确的焊接手法。

焊瘤产生原因:•行走速度过慢。

处理方法:•使用正确的行走速度。

夹渣产生原因:•不当的焊接手法。

处理方法:•使用正确的焊接手法;•焊后清理每道焊缝。

•焊缝为什么会开裂热影响区裂纹产生原因:•氢含量过高;•高碳/合金含量的母材;•残余应力高。

处理方法:•使用低氢焊材;•控制焊缝金属的氢含量;•增加预热;•增加焊后热处理。

弧坑裂纹产生原因:•不恰当的填弧坑。

处理方法:•在焊缝末端使用分步退焊法;•使用不恰当的填弧坑机器设置。

横向裂纹产生原因:•氢含量过高;•焊接金属强度过大;•残余应力高。

处理方法:•增加预热;•使用低强度焊材(与设计要求一致);•增加焊后热处理。

纵向裂纹产生原因:•不恰当的宽深比;•低熔点杂质;•凹的焊缝表面。

处理方法:•使用宽深比在1:1-1.4:1范围之间; •限制熔深过大;•降低电压或行走速度。

常见的焊接缺陷及缺陷图片

常见的焊接缺陷(1)常见的焊接缺陷(1) 未焊透:母体金属接头处中间(X 坡口)或根部(V 、U 坡口)的钝边未完全 熔合在-•起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的 缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2) 未熔合:固体金属与填充金属Z 间(焊道与母材Z 间),或者填充金属Z 间(多道焊时的焊道Z 间或焊层Z 间)局部未完全熔化结合,或考在点焊(电阻焊) 时母材与母材z 间未完全熔合在一起,有时也常伴有夹渣存在。

(3) 气孔:在熔化焊接过程中,焊缝金属内的气体(冷裂纹、热影响区裂纹)或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或农而形成的空 穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电 弧焊中,由于冶金过程进行•时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸 收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太人也会在 高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其 应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从 而导致焊缝的强度降低。

根部未焊透中间未焊透纵向裂纹〔熱裂纹)横向裂纹单个气孔 锻状气孔某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用餌极氮弧焊打底+手工电弧焊或者钩极氮弧焊吋,钩极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹鸽)。

常见焊缝外观缺陷图示

引弧不良

气孔

焊渣

咬边

错边

精选版ppt

表面裂缝

常见焊缝外观缺陷图示Biblioteka 飞溅引弧烧伤表面气孔

精选版ppt

常见焊缝外观缺陷图示焊瘤焊瘤焊瘤咬边常见焊缝外观缺陷图示常见焊缝外观缺陷图示引弧不良表面裂缝气孔焊渣咬边错边常见焊缝外观缺陷图示飞溅引弧烧伤表面气孔

常见焊缝外观缺陷图示

未填满

未填满

焊瘤

焊瘤/咬边

精选版ppt

焊瘤

常见焊缝外观缺陷图示

凸起过大

凸起过大

凸起过大

未未包包角角

未包角

精选版ppt

未包角

常见焊缝外观缺陷图示

焊接缺陷图片大全

焊缝缺陷图示1焊鳞

2-气孔

修复方法:打磨去除该段焊缝,重新焊接。

3

-

弧坑针状气孔

打磨去除此部分

修复方法:打磨去除该段焊缝,重新焊接。

4-气孔(砂眼)

修复方法:打磨去除所有影响焊缝,重新焊接。

5-

缩孔

打磨去除此部分

修复方法:打磨去除所有影响焊缝,重新焊接。

6-端部裂纹/焊缝裂纹

修复方法:打磨去除所有影响焊缝,重新焊接。

7-不良焊缝外观

修复方法:重新焊接。

8

- 焊瘤及飞边重新焊接部分

修复方法:打磨,重新焊接。

9-咬边

修复方法:重新焊接。

10-咬边

修复方法:重新焊接。

11-焊缝不均匀

修复方法:重新焊接。

12‘-不良外观

修复方法:重新焊接。

13‘-不良外观

修复方法:重新焊接。

14‘-不良外观

焊鳞

去除焊鳞后焊缝表面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)调整适当. (2)加多练习. (3)依各种焊丝使用说明. (4)调整焊接参数. (5)完全清除 (6)使用适当电压,注意摆弧. (7)改正适当坡口角度及间隙. (8)放平,或移行速度加快.

典型缺陷照片

四缺陷名称:未焊透(Incomplete Penetration)

焊接方 发生原因 式

防止措施

焊接方 发生原因 式

手工 电弧焊

(1)前层焊渣未完全清除. (2)焊接电流太低. (3)焊接速度太慢. (4)焊条摆动过宽. (5)焊缝组合及设计不良.

防止措施

(1)彻底清除前层焊渣. (2)采用较高电流. (3)提高焊接速度. (4)减少焊条摆动宽度. (5)改正适当坡口角度及间隙.

CO2 气 体

(1)电流太强. (2)焊条不适合. (3)电弧过长. (4)操作方法不当. (5)母材不洁. (6)母材过热.

(1)使用较低电流. (2)选用适当种类及大小之焊条. (3)保持适当的弧长. (4)采用正确的角度,较慢的速度, 较短的电弧及较窄的运行法. (5)清除母材油渍或锈. (6)使用直径较小之焊条.

渣留存,在焊接薄板时容易 (5)增加焊接电流及焊接速度.

产生裂纹.

(6)减小电压或提高焊速,必要时

(5)焊接速度过低,使焊渣超 盖面层由单道焊改为多道焊接.

前.

(6)最后完成层电弧电压过

高,使得游离焊渣在焊道端

头产生搅卷.

自保护 药芯焊

丝

(1)电弧电压过低. (2)焊丝摆弧不当. (3)焊丝伸出过长. (4)电流过低,焊接速度过 慢. (5)第一道焊渣,未充分清 除. (6)第一道结合不良. (7)坡口太狭窄. (8)焊缝向下倾斜.

0.005%以下.

埋弧焊 接

(1)焊缝有锈、氧化膜、油脂 (1)焊缝需研磨或以火焰烧除,再

等有机物的杂质.

以钢丝刷清除.

(2)焊剂潮湿.

(2)约需 300℃干燥

(3)焊剂受污染.

(3)注意焊剂的储存及焊接部位

(4)焊接速度过快.

附近地区的清洁,以免杂物混入.

ቤተ መጻሕፍቲ ባይዱ(5)焊剂高度不足.

(4)降低焊接速度.

焊接方 式

发生原因

防止措施

手工电 弧焊

(1)焊条不良或潮湿. (2)焊件有水分、油污或锈. (3)焊接速度太快. (4)电流太强. (5)电弧长度不适合. (6)焊件厚度大,金属冷却过 速.

(1)选用适当的焊条并注意烘干. (2)焊接前清洁被焊部份. (3)降低焊接速度,使内部气体容 易逸出. (4)使用厂商建议适当电流. (5)调整适当电弧长度. (6)施行适当的预热工作.

向,因此焊渣流动超前. 母材尽可能改成水平方向焊接.

(2)多层焊接时,开槽面受焊 (2)开槽侧面和焊丝之间距离,最

丝溶入,焊丝过于靠近开槽 少要大于焊丝直径以上.

的侧边.

(3)导板厚度及开槽形状,需与母

(3)在焊接起点有导板处易 材相同.

产生夹渣.

(4)提高焊接电流,使残留焊渣容

(4)电流过小,第二层间有焊 易熔化.

CO2 气 体保护

焊

(1)母材不洁.

(1)焊接前注意清洁被焊部位.

(2)焊丝有锈或焊药潮湿. (2)选用适当的焊丝并注意保持

(3)点焊不良,焊丝选择不当. 干燥.

(4)干伸长度太长,CO2 气体 (3)点焊焊道不得有缺陷,同时要

保护不周密.

清洁干净,且使用焊丝尺寸要适

(5)风速较大,无挡风装置. 当.

(6)焊接速度太快,冷却快速. (4)减小干伸长度,调整适当气体

(7)火花飞溅粘在喷嘴,造成 流量.

气体乱流.

(5)加装挡风设备.

(8)气体纯度不良,含杂物多 (6)降低速度使内部气体逸出.

(特别含水分).

(7)注意清除喷嘴处焊渣,并涂以

飞溅附着防止剂,以延长喷嘴寿

命.

(8)CO2 纯度为 99.98%以上,水分为

手工 电弧焊

(1)焊条选用不当.

(1)选用较具渗透力的焊条.

(2)电流太低.

(2)使用适当电流.

(3)焊接速度太快温度上升 (3)改用适当焊接速度.

不够,又进行速度太慢电弧 (4)增加开槽度数,增加间隙,并减

(DC+).

(1)减压表冷却,气体无法流 (1)气体调节器无附电热器时,要

出.

加装电热器,同时检查表之流量.

设备不 (2)喷嘴被火花飞溅物堵塞. (2)经常清除喷嘴飞溅物.并且涂

良 (3)焊丝有油、锈.

以飞溅附着防止剂.

(3)焊丝贮存或安装焊丝时不可

触及油类.

自保护 药芯焊

丝

(1)电压过高.

(1)降低电压.

CO2 气 体

保护焊

(1)电弧过长,焊接速度太 快. (2)角焊时,焊条对准部位不 正确. (3)立焊摆动或操作不良,使 焊道二边填补不足产生咬 边.

(1)降低电弧长度及速度. (2)在水平角焊时,焊丝位置应离 交点 1-2mm. (3)改正操作方法.

典型缺陷照片

三缺陷名称:夹渣(Slag Inclusion)

焊接缺陷产生原因及防止措施(图文并茂,必须收藏!)

焊接缺陷产生原因及防止措施

焊接接头的不完整性称为焊接缺陷,主要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观 缺陷等。这些缺陷减少焊缝截面积,降低承载能力,产生应力集中,引起裂纹;降低疲 劳强度,易引起焊件破裂导致脆断。

一缺陷名称:气孔(Blow Hole)

(2)焊丝突出长度过短.

(2)依各种焊丝说明使用.

(3)钢板表面有锈蚀、油漆、(3)焊前清除干净.

水分.

(4)减少拖曳角至约 0-20°.

(4)焊枪拖曳角倾斜太多. (5)调整适当.

(5)移行速度太快,尤其横焊.

典型缺陷照片

二缺陷名称 咬边(Undercut)

焊接方 发生原因 式

防止措施

手工 电弧焊

电弧焊

(1)母材倾斜(下坡)使焊渣 超前. (2)前一道焊接后,焊渣未清 洁干净. (3)电流过小,速度慢,焊着 量多. (4)用前进法焊接,开槽内焊 渣超前甚多.

(1)尽可能将焊件放置水平位置. (2)注意每道焊道之清洁. (3)增加电流和焊速,使焊渣容易 浮起. (4)提高焊接速度

埋弧 焊接

(1)焊接方向朝母材倾斜方 (1)焊接改向相反方向焊接,或将

(6)焊剂高度过大,使气体不 (5)焊剂出口橡皮管口要调整高

易逸出(特别在焊剂粒度细 些.

的情形).

(6)焊剂出口橡皮管要调整低些,

(7)焊丝生锈或沾有油污. 在自动焊接情形适当高度 30-40m

(8)极性不适当(特别在对接 m.

时受污染会产生气孔).

(7)换用清洁焊丝.

(8)将直流正接(DC-)改为直流反接