真空断路器设计计算书-1

真空断路器永磁驱动机构计算书

内高压真空断路器驱动机构参数计算书一·驱动机构动作原理:ZNB-10户内高压断路器的驱动机构主要由永磁体、铁心、分、合闸线圈以及磁轭七部分组成。

驱动机构的作用是为在合闸过程中为断路器提供合闸动力,在分闸时解除合闸保持,使断路器靠自身的触头簧和分闸簧分闸。

同时,驱动机构还可以在合闸终了和分闸终了的位置分别提供合闸和分闸保持力。

永磁体的作用是产生一个恒定的磁场,它和铁心、磁轭以及气隙共同组成磁路。

在这个磁路里,磁力线将按着磁阻最小的原则分布。

铁心和磁轭接触的这一部分磁阻很小,而铁心的另一端和磁轭组成的磁路中磁阻很大,这是因为它们之间气隙较大的缘故。

永磁体产生的磁力线广泛分布在磁阻较小的铁心那一端,磁力线的高变聚集在此刻产生了较大的阻力,这个力使得铁心保持在极限位置,即分、合闸位置所需的保持力。

合闸过程:此刻,铁心由于永磁体产生的磁保持力而处于分闸位置。

当合闸线圈通电时,又在铁心产生磁通φ,磁通φ与永磁体产生的磁通φ0方向相反(如下图所示),叠加后使铁心上端磁通减小,吸力减小;铁心下端磁通增加,吸力增加。

当合闸线圈安匝IN增加到一定值后,下端吸力大于上端吸力,铁心开始向下运动。

在铁心动作过程中,永磁体中的磁通φ0的大小可以认为不变。

当铁心向下动作时,下部气隙逐渐减小,上部气隙逐渐增大,因此逐渐由上部磁路转向下部磁路。

这样当合闸线圈断电后,铁心就被保持在合闸位置。

同样的,分闸过程与上述情况正好相反。

1·永磁体永磁材料是将所加的磁化磁场去掉以后,仍能在很长时间内保持强稳定磁性的一类磁性材料。

永磁材料具有较高的矫顽力。

衡量永磁材料性能优劣的主要因素是:退磁曲线上的剩磁、矫顽力、最大磁能积和回复磁导率。

永久磁铁产生的磁场,犹如电流源产生的静电场,其磁感应强度B是恒定的,长时期内变化不大。

综合考虑永磁材料的性能特点,本机构永磁材料选择NNF40,其主要性能参数如下:剩磁B r=1.25~1.29(T);最大磁能积(BH)max = 302~318kJ/m3;矫顽力Hcb=796~955KA/m;内禀矫顽力Hcj≥875KA/m居里温度Tc=310~330 0C;工作温度Tw = 80 0C;密度D = 7.3~7.5 g/cm3。

真空断路器技术参数

真空断路器技术参数⽬录⾼压真空断路器ZN12-12型户内⾼压真空断路器………………………………………ZN12-40.5型户内⾼压真空断路器………………………………………ZN65-12型户内⾼压真空断路器………………………………………VS1-12型户内⾼压真空断路器…………………………………………ZN28-12型户内⾼压真空断路器………………………………………ZN28A-12型户内⾼压真空断路器………………………………………ZW32-12型户外⾼压真空断路器………………………………………ZN12-12户内⾼压真空断路器⼀、概述ZN12-12型真空断路器为额定电压12kV、三相交流50Hz的户内⾼压开关设备,是引进德国西门⼦公司3AF技术的国产化产品。

本断路器的操作机构为弹簧储能式,可以⽤交流或直流扣作,亦可⽤⼿动扣作。

本断路器结构简单,开断能⼒强,机械寿命长,操作功能齐全,⽆爆炸危险,维修简便,适于作发电⼚、变电所等输配电系统的控制或保护开关,尤其适⽤于开断重要负荷及频繁操作的场所。

⼆、使⽤环境条件海拔⾼度:低于1000m。

环境温度:最⾼+40℃,最低-25℃。

相对湿度:⽇平均不⼤于95%,⽉平均不⼤于90%。

地震烈度:低于8°。

⽆⽕灾、爆炸危险,⽆腐蚀性⽓体及⽆剧烈震动的场所。

注:合闸速度指触头最后6mm 时的平均速度分闸速度指触头刚分6mm 时的平均速度采⽤⼩型化纵磁场灭弧室每相回路电阻≤40µΩ四、产品外形及安装尺⼨A 向机械联锁孔位置ZN12-40.5 户内⾼压真空断路器⼀、概述ZN12-40.5型真空路器为额定电压40.5kV 、三相交流50Hz 的户内⾼压开关设备,是引进德国西门⼦公司3AF 技术的国产化产品。

本断路器的操作机构为弹簧储能式,可以⽤交流或直流扣作,亦可⽤⼿动扣作。

本断路器结构简单,开断能⼒强,机械寿命长,操作功能齐全,⽆爆炸危险,维修简便,适于作发电⼚、变电所等输配电系统的控制或保护开关,尤其适⽤于开断重要负荷及频繁操作的场所。

真空断路器永磁驱动机构计算书

内高压真空断路器驱动机构参数计算书一·驱动机构动作原理:ZNB-10户内高压断路器的驱动机构主要由永磁体、铁心、分、合闸线圈以及磁轭七部分组成。

驱动机构的作用是为在合闸过程中为断路器提供合闸动力,在分闸时解除合闸保持,使断路器靠自身的触头簧和分闸簧分闸。

同时,驱动机构还可以在合闸终了和分闸终了的位置分别提供合闸和分闸保持力。

永磁体的作用是产生一个恒定的磁场,它和铁心、磁轭以及气隙共同组成磁路。

在这个磁路里,磁力线将按着磁阻最小的原则分布。

铁心和磁轭接触的这一部分磁阻很小,而铁心的另一端和磁轭组成的磁路中磁阻很大,这是因为它们之间气隙较大的缘故。

永磁体产生的磁力线广泛分布在磁阻较小的铁心那一端,磁力线的高变聚集在此刻产生了较大的阻力,这个力使得铁心保持在极限位置,即分、合闸位置所需的保持力。

合闸过程:此刻,铁心由于永磁体产生的磁保持力而处于分闸位置。

当合闸线圈通电时,又在铁心产生磁通φ,磁通φ与永磁体产生的磁通φ0方向相反(如下图所示),叠加后使铁心上端磁通减小,吸力减小;铁心下端磁通增加,吸力增加。

当合闸线圈安匝IN增加到一定值后,下端吸力大于上端吸力,铁心开始向下运动。

在铁心动作过程中,永磁体中的磁通φ0的大小可以认为不变。

当铁心向下动作时,下部气隙逐渐减小,上部气隙逐渐增大,因此逐渐由上部磁路转向下部磁路。

这样当合闸线圈断电后,铁心就被保持在合闸位置。

同样的,分闸过程与上述情况正好相反。

1·永磁体永磁材料是将所加的磁化磁场去掉以后,仍能在很长时间内保持强稳定磁性的一类磁性材料。

永磁材料具有较高的矫顽力。

衡量永磁材料性能优劣的主要因素是:退磁曲线上的剩磁、矫顽力、最大磁能积和回复磁导率。

永久磁铁产生的磁场,犹如电流源产生的静电场,其磁感应强度B是恒定的,长时期内变化不大。

综合考虑永磁材料的性能特点,本机构永磁材料选择NNF40,其主要性能参数如下:剩磁B r=1.25~1.29(T);最大磁能积(BH)max = 302~318kJ/m3;矫顽力Hcb=796~955KA/m;内禀矫顽力Hcj≥875KA/m居里温度Tc=310~330 0C;工作温度Tw = 80 0C;密度D = 7.3~7.5 g/cm3。

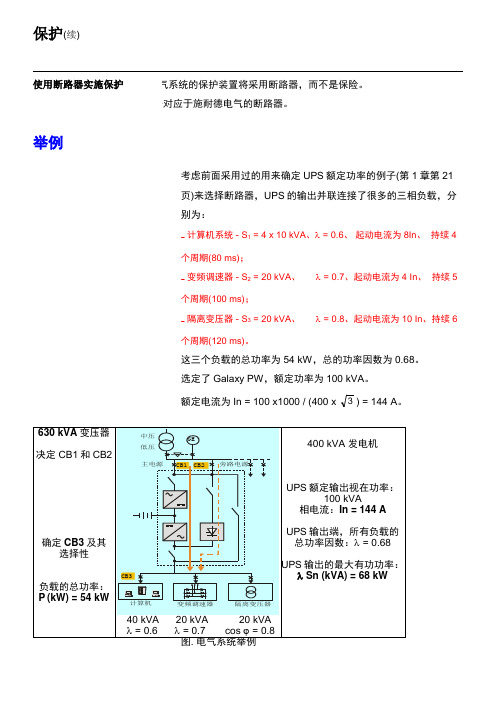

断路器设计计算

举例考虑前面采用过的用来确定UPS额定功率的例子(第1章第21页)来选择断路器,UPS的输出并联连接了很多的三相负载,分别为:计算机系统 - S1 = 4 x 10 kVA、λ = 0.6、起动电流为8In、持续4个周期(80 ms);变频调速器 - S2 = 20 kVA、λ = 0.7、起动电流为4 In、持续5个周期(100 ms);隔离变压器 - S3 = 20 kVA、λ = 0.8、起动电流为10 In、持续6个周期(120 ms)。

这三个负载的总功率为 54 kW,总的功率因数为0.68。

选定了Galaxy PW,额定功率为100 kVA。

额定电流为In = 100 x1000 / (400 x 3) = 144 A。

我们的目的是选择断路器 CB1 和CB2以及与所需要的选择性相兼容的最关键的断路器CB3(计算机负载的保护断路器) 。

假设上线安装有如下的设备:20 kV / 400 V 变压器的额定功率为630 kVA ; 400 V 发电机的额定功率为 400 kVA ;从变压器到主低压开关柜(MLVS)的连接为5米长的铜电缆,每相为4 x 240 mm 2 ;从母排到断路器CB1或CB2的连接为4米长的铜母排,每相为400 mm² 。

计算CB1和CB2的额定电流和分断能力分断能力取决于连接到主低压配电盘 (MLVS)一级的 CB1 和CB2下线的短路电流。

最常见的情况是,这个上线的短路电流是由市电提供的,是可以计算的。

但必须确定安装位置上线的总电阻R 和上线的总电抗X :三相短路电流可以用下式来计算:Isc 3相 = 22X R 3U+U 为无负载时的线电压 (通常取负载电压的 +3 到5%)。

R = ∑ R 上线 , X = ∑ X 上线在这个例子中,我们简单地给出经过一系列简化的计算方法。

必须首先计算图中CB1和CB2上线的电阻和电抗。

变压器上线的供电系统Psc = 上线的短路功率 = 500 MVA = 500 x 106 VAU 20 = 变压器次级绕组无负载时的线电压 = 400 V + 3%,即 410 VRup = 上线电阻 ≈ 15% Xup ,假设 Rup 可以忽略不计 Xup = 等效于变压器次级绕组的上线电抗:Xup = Psc U 220= 6210x 500410= 0.336 m Ω和变压器Sn = 额定视在功率 630 kVAIn = 额定电流= 630 / U 3= 630 103 / (400 x 3) = 909 A Usc = 变压器的短路电压 = 4% Pcu = 变压器的铜损 = 6500WRtr = 变压器的电阻 = 2909365002n I 3Pcu ⨯=≈ 2.6 m Ω Xtr ≈ Ztr = 变压器的阻抗 = Usc x Sn U 220= 4102 x 0.04 / 630 103 =和从变压器到主电压配电盘(MLVS)的电缆连接 长度为 5 米横截面积为 4 x 240 mm² ρ = 室温下导体的电阻率铜导体为:ρ = 22.5 m Ω.mm 2/m ;铝导体为:ρ = 36 m Ω.mm 2/m Xc = 电缆的电抗 (典型值为 0.08 m Ω/m) = 0.08 x 5 = 0.4 m Ω Rc = 电缆的电阻(铜电缆) = ρ SL = 22.5 x 5 / (4 x 240) = 0.12和一般断路器 和从主低压开关柜到CB1和CB2的母排Xb = 母排的电抗 (典型值为 0.15 m Ω/m) = 0.15 x 4 = 0.6 m ΩRb = 母排的电阻 = ρL= 22.5 x 4 / 400 = 0.225 m Ω和在CB1和CB2一级的变压器短路电流IscR = 上线的总电阻 = Rup+Rtr+Rc+Rd+Rb = 0.12 + 0.225 m Ω = 0.345 m ΩX = 上线的总电抗 = Xup+Xtr+Xc+Xd+Xb = 0.33+10.7+0.4+0.15+0.6 = 12.18 m Ω确定 X 后,由于R 远小于X ,故R 可以忽略不计。

真空断路器分段计算公式

真空断路器分段计算公式

真空断路器的分段计算公式是用来计算真空断路器在不同工作条件下的性能参数的公式。

一般来说,真空断路器的分段计算公式包括以下几个方面:

1. 故障电流计算公式,用于计算真空断路器在故障状态下承受的电流大小。

这个公式通常涉及到故障类型、电网参数等因素,一般是根据电网的短路电流和系统参数来计算。

2. 短路电流下的电弧长度计算公式,用于计算真空断路器在短路电流作用下电弧的长度。

这个公式一般涉及到短路电流的大小、真空断路器的额定电流等因素。

3. 真空断路器的额定电流计算公式,用于计算真空断路器的额定电流,这个公式通常考虑到了电网的额定电流、环境温度、海拔高度等因素。

4. 真空断路器的热稳定电流计算公式,用于计算真空断路器在长时间工作状态下的热稳定电流。

这个公式考虑到了真空断路器的热稳定能力、环境温度、通流时间等因素。

以上是一些可能涉及到的真空断路器分段计算公式,具体的公式会根据不同的真空断路器型号、制造商、工作条件等因素而有所不同。

在实际工程中,需要根据具体情况选择合适的计算公式进行计算。

柱上真空断路器定值计算

柱上真空断路器定值计算柱上真空断路器定值计算是指根据具体的电网参数和工作要求,确定柱上真空断路器的额定电流和短路电流的数值。

定值计算的目的是为了确保柱上真空断路器在正常工作状态下可以准确地对故障电流进行切除,保护电力设备和电气系统的安全运行。

1.额定电流:柱上真空断路器的额定电流是指该断路器能够正常运行的最高电流。

额定电流一般由系统负荷和短路电流两方面决定。

在定值计算中,需要首先获得系统的短路电流和负荷电流的数值,然后确定柱上真空断路器的额定电流。

2.短路电流:短路电流是指在发生电气故障时,电流流过的最大值。

短路电流是断路器定值计算中的重要参数,需要考虑系统的负荷情况、网络结构、远方电源电压等因素。

3.短时稳定电流:短时稳定电流是指电网在发生三相短路故障后,电流返回正常运行前的电流。

短时稳定电流的定值计算需要考虑系统的短路电流、发电机容量和传输线路的参数等因素。

4.过电流保护定值:过电流保护是指在柱上真空断路器发生短路故障时,通过设定合适的过电流保护定值,使断路器能够及时切除故障电流,从而保护电网正常运行。

过电流保护定值计算需要考虑柱上真空断路器的额定电流、系统的短路电流和故障的类型等因素。

5.动稳定电流:动稳定电流是指在系统产生故障后,电流在一定时间内变化的最大值。

柱上真空断路器的动稳定电流定值计算需要考虑系统的短路电流和传输线路的参数等因素。

柱上真空断路器定值计算的方法有很多种,常用的方法包括手动计算方法和计算软件辅助方法。

手动计算方法需要根据电网的参数和工作要求,使用公式和数据表进行计算。

计算软件辅助方法可以通过输入电网的参数和工作要求,自动计算出柱上真空断路器的定值。

在进行柱上真空断路器定值计算时,需要充分考虑电网的各种情况和工作要求,确保计算结果准确可靠。

同时,还需要根据不同的电网情况和工作要求,灵活选择合适的计算方法和工具,以提高计算的效率和准确性。

总之,柱上真空断路器定值计算是保护电力设备和电气系统安全运行的重要环节,需要通过合理的方法和准确的参数,确定断路器的额定电流和短路电流的数值。

一种充气柜用真空断路器的设计

1 234I图1 真空断路器结构1—绝缘筒装配 2—波纹管组件 3—密封门 4—操动机构中66一种充气柜用真空断路器的设计针对 GZX 系列 C-GIS 产品在充气环境应用的实际情况,列出具体的设计过程,提出关键结构的设 计结果,阐述可供参考的设计方案。

压断路器按绝缘介质可分为真空和 SF 6两 大类, 而在C-GIS 充气柜中使用的断路器要求开断能力强、电寿命长、可靠性高,灭弧室部分免维 护,体积小等,综合考虑前述要求,选择开断部分真空 曾大生 陈敏 / 广东省顺德开关厂有限公司表2 机械特性 灭弧,用 SF 气体作为外绝缘的结构形式。

1 主要技术参数以40.5 kV/1250 A/25 kA 典型方案为例,电气参数 如表 1 所示,机械特性如表 2 所示。

表1 电气参数2 结构设计及工作原理真空断路器采用模块化设计,复合一体式结构,一 次部分置于密封气室内,以低压力的 SF 气体作为绝缘介质,以达到小型化的目的。

真空灭弧室组装在绝缘筒 内,三相水平卧式排列,方便与隔离开关的组合布置。

密封门作为安装基础,利用 O 形密封圈完成与气室的静 密封配合。

操动机构外挂在密封门上,通过波纹管组件 实现分合闸运动的传递和动密封。

断路器在合闸位置时 主回路电流路径按 I 箭头方向,如图 1 所示。

2.1 绝缘筒装配断路器的灭弧室借用国内最新设计的一种小型化产 品(用 SF 气体代替原设计的固体外绝缘),分 A 、B 、C相单独装入绝缘筒内,静端通过后出线座固定在绝缘筒 上,动端采用锥面接触形式通过导电夹、软连接和下支 架连到下出线座上。

下支架一端依靠绝缘筒内壁中的沉 孔实现定位。

灭弧室动端导电夹通过绝缘拉杆与波纹管 组件一端连接,最终借助机构的前后动作实现正常的分 合闸。

6图2 绝缘筒装配图3 波纹管组件图4 操动机构2.2 波纹管组件如图 3 所示,经过多方调研,决定采用国际新流行 的金属波纹管设计结构。

大容量真空断路器的设计

大容量真空断路器的设计摘要:本文主要针对大容量真空断路器在设计时遇到的问题,并从温升、操作功、刚分速度、结构刚性、合闸弹跳方面进行论述设计注意的重点,并就断路器所用的弹簧操动机构如何与灭弧室配合进行分析,结合生产的实际经验,规范的装配工艺工装必要性。

关键词:真空断路器回路电阻趋肤效应触头压力合闸弹跳随着国民经济的快速发展,用电负荷的不断攀升,区域供电容量正在不断的提升,因此迫切需求大容量开关。

长期以来我国在大容量开关的研究与国外相比是落后的,尤其是大容量真空断路器的研究的不足,因此大容量真空断路器的设计、生产也直接体现了制造厂的技术水平。

现根据我厂研制该产品时遇到的问题为大家论述设计时注意的重点,大容量真空断路器的特点就是大额定电流,大开断容量,它们就直接导致了相关问题的产生,例如温升、操作功、分闸、结构刚性、合闸弹跳等等问题。

1、长期温升问题大电流开关的长期温升问题是令世界各国头疼的问题,长期以来不能得到很好的解决,这也直接的制约了大电流开关的发展。

众所周知断路器的温升是由导电体在通过电流后产生的热量不能及时的散出在导体之外而导致热量的累积,导电体就会出现温度的升高,长期运行至最终达到一个热交换的平衡。

在开关设计中温升的数值是为国家标准GB/T11022-1999规定的,其中有两项是我们必须注意的:(1)触头:裸铜或裸铜合金触头在空气中的使用情况下,周围空气温度不超过40℃时的温升最大值为35K。

镀银或镀镍触头在空气中的使用情况下,周围空气温度不超过40℃时的温升最大值为65K。

(2)用螺栓或与其等效的联结:裸铜或裸铜合金在空气中的使用情况下,周围空气温度不超过40℃时的温升最大值为50K。

镀银或镀镍在空气中的使用情况下,周围空气温度不超过40℃时的温升最大值为75K。

(3)解决措施:1)尽量的减小导电回路的电阻开关热量来源就是电流的平方乘以电阻,因此控制电阻的大小直接影响到热量大小,只有热量产生的少了,在同等的使用条件下温升才会低,只有电阻小了开关的运行损耗才低,才是真正符合国际倡导的环保开关,可见减小电阻的重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、概述

1.本设计计算书是针对DK5-1600智能型低压真空断路器而进行的,目的是对结构作一些必要的说明和对某些关键部件作一些必要的计算。

2.断路器为立式布置,由侧板、上下横梁组成框架,每相触头系统用绝缘件隔离并安装在框架上。

操作机构在断路器的前方,通过主轴与触头系统相连。

电动机装在机构的上方通过凸轮与摇杆与机构连成一体,为断路器储能提供动力。

断路器的上方装有过电压吸收器,利用氧化锌阻容吸收原理实现真空断路器短路开断的过电压保护。

M型智能脱扣控制器装于断路器的左前方,互感器直接套在一次母线上,二次引出线现控制器相连。

3.触头系统:

每相主触头分别封装于真空灭弧室内。

断路器分断短路电流时产生的电弧在磁场力的驱动政旋转运动并迅速熄灭于真空介质中。

触头与主轴的传动通过杠杆机构、四连杆机构组(或五连杆机构)的逐级传递实现。

一次主回路采用电动力补偿设计,以增加主触头在大短路电流下的触头压力。

4.操作机构:

操作机构采用弹簧储能闭合。

闭合速度与手动或电动速度无关。

操作机构有预储能和自由脱扣功能。

操作机构大体可分为储能和连杆传动两部分。

1)储能单元:

可通过手动或电动机带动棘轮机构单向运动实现储能,当储能弹簧的压缩到位后,机构被合闸半轴锁住,电动机的电源被同时切断,机构储能完毕。

2)连杆传动单元

通过一套特别设计的连杆组件实现了断路器合闸、分闸的运动和力的准确和高效传递。

断路器合闸、分闸动作既可手动触发也可通过分励线圈电动实现。

5.电器组件:

断路器的分、合闸电磁铁、欠电压脱扣器和磁通变换器集中安装在一块绝缘材料制成的板件上,并固定于操作机构的左侧板外侧。

二、主电路电动补偿力计算

灭弧室动导电杆连接的一次回路是设计的关键点,在一次母线安排方式上,采用加长软连接进力补偿,以期达到所需触头压力。

理论推算如下:根据能量守恒定律:

F= i2

平行矩形导体L:

L=2×10-71{2ln[(a+x)/(a+h)]+(x/h+1)2ln[1+h/(a+x)]+(x/h-1)2ln[1-h(a+x)]} 故电动斥力为:

F=I 21×10-7{2/(a+x)+(x/h+1)2[1/(a+x+h)-1/(a+x)

+(x/h-1)2[1/(a+x+h)-1/(a+x)]

+(2/h)(x/h+1)ln[(a+x+h)/(a+x)]

+(2/h)(x/h-1)ln[(a+x-h)/(a+x)]}

根据一次母线走线结构

式中:l=100 a=50 h=15 x=30 单位(毫米)

则求得:

当 I=120KA 时(峰值) F 斥=7963N

当 I= 90 KA 时(峰值) F 斥=4479N

根据真空断路器设计经验,一般每10KA 电流时所需的触头压力为1000N 左右,故本方案结构总的触头压力为:

F=F 1+ F 斥

式中 F 1 —触头上弹簧所施压力 (一般估算为1500N 左右)

计算得出 F 为6000~9000N 左右 故能满足本方案要求。

三、分闸簧刚度

1、弹簧初拉力F 1应克服灭弧室波纹管的反力

已知:FA 为波纹管的反力+重量300N ,波纹管的反力为108N

01A=43.1mm

01B=67 mm

根据扫力与弹簧初拉力对01轴转距平衡:

FA×01A×C OS 18.4=F 1×01B×C OS 48

F1=FA×01A×C OS 18.4/(01A×C OS

48)

F1=372.36N

2、弹簧终拉力F2:应满足触头压力所需

受机构锁扣作用,合闸状态下,02点为分闸簧作用力的支点。

触头压力产生的反力与拉簧的作用力相对轴02平衡

F2×02B×C OS3.2=FA'×02A×C OS13.8

由于一次回路设计是有足够的电动补偿力,可补偿主触头在短路状态下的触头压力。

因此,FA'的大小仅满足额定运行状态下所需的触头压力即可,取FA'=3500N

图1

已知:02B=163.9mm 02A=65.5mm

F2= FA'×02A×C OS13.8/(02B×C OS3.2)

F2=1362.5N

图2

3、刚度:P=(F2-F1)/(L2-L1)L2=107.4 L1=88.9

为降低弹簧制造难度和成本,每相采用两根分闸弹簧

则:P=1/2×(F2-F1)/(L2-L1)

P=(1362.5-372.36)/[2×(107.4-88.9)]

P=26.76

考虑到克服摩擦及相应的分闸速度要求等因素,

设计时取F2=760N F1=270N变形量h=20即P=24.5

刚度校核:

设计中采用65Si2MnWA材料其剪切弹性模数G=8000kgf.mm2取弹簧中径D=24mm 弹簧钢丝直径d=4.5mm圈数n=11.5

则:弹簧实际刚度P'=G×d4/(8×D3×n)=25.3(N/mm)

通过计算得出该弹簧满足设计要求。

四、储能弹簧的刚度:

储能弹簧提供的能量绝大部分用于克服分闸簧在系统中形成的反力。

在本计算中忽略传动件的质量及磨擦力。

因此,采用从分闸弹簧作用点逐级回推储能弹簧作用点的方法来计算。

在本计算中我们把分闸弹簧的设计值作为已知条件,即F分=2×F2=1520N

1、合闸状态下,灭弧室触头作为支点。

已知:AB=106 .7mm F2=1520N

AC=66.6mm

AB×F2×C OS27=AC×F C×C OS14.6

106.7×F2×C OS27=66.6×3051.33×C OS14.6

F C=2242.16(N)

图3

2、第二级:

已知:03D=25.1mm Fc=2242.16N 03E=40.4mm

02d×Fc×C OS3.9=03E×F E×C OS47.5

F E=2048.49(N)

图4

3、作用在点的切向分力,才是推动杆F G运动的有效分力,因此:

F G= F E×C OS48.1

F G=1357.35(N)

F G×G05×C OS48.1= F H×H05×C OS26.3

已知: G05=30.3mm F G=1357.35N H05×36.4mm

代入得F H=1240.81(N)

图5

三相共需:3 F H=3722.4(N)

储能弹簧刚度:

由作图得储能弹簧变形量为:h=43mm

设储能弹簧的初压力为:F1=250N

刚试:P=( F H- F1)/h=(1240.81-250)/43=23

考虑到克服摩擦及相应的合闸速度要求等因素,

设计时取F2=1319N F1=455N 变形量h=33.5即P=25.77

刚度校核:

设计中采用65Si2MnWA 材料其剪切弹性模数G=8000kgf/mm2取弹簧中径D=28mm

簧丝直径d=5mm 圈数n=13

则:弹簧实际刚度P'=G×d4/(8×D3×n)=21.5(N/mm)

通过计算得出该弹簧的刚度处于临界状态,有待提高。

五、主触头静态压力:

本断路器的主触头静态压力是在合闸状态下由分闸弹簧提供的。

因此,从图2的分析可得:

主触头静态压力FA

已知:02B=163.9mm 02A=65.5mm

F A= F2×02B×C OS3.2/(02A×C OS13.8)

F A=3910N

根据真空灭弧理论在应用中的经验,当断路器分断短路电流为65kA时,真空灭弧室动触头上至少应施加7000N的静态压力,才能克服动静触头间的电动斥力。