电镀锌_镍合金工艺探讨(1)

锌合金电镀中性镍工艺的实践

锌合金电镀中性镍工艺的实践慧聪表面处理网:由于锌合金的电极电位较负,在碱和酸溶液中能发生化学反应,尤其在滚镀作业时,形状复杂而密集,滚镀镍极易受锌污染,柠檬酸盐镀镍克服了锌合金铸件滚镀的难题。

我们东威公司专注锌合金电镀,为此对中性镍工艺进行了一些有益的探索。

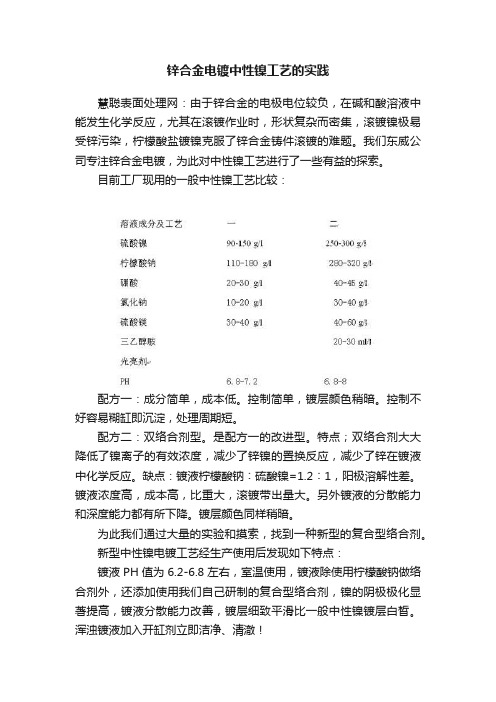

目前工厂现用的一般中性镍工艺比较:配方一:成分简单,成本低。

控制简单,镀层颜色稍暗。

控制不好容易糊缸即沉淀,处理周期短。

配方二:双络合剂型。

是配方一的改进型。

特点;双络合剂大大降低了镍离子的有效浓度,减少了锌镍的置换反应,减少了锌在镀液中化学反应。

缺点:镀液柠檬酸钠︰硫酸镍=1.2︰1,阳极溶解性差。

镀液浓度高,成本高,比重大,滚镀带出量大。

另外镀液的分散能力和深度能力都有所下降。

镀层颜色同样稍暗。

为此我们通过大量的实验和摸索,找到一种新型的复合型络合剂。

新型中性镍电镀工艺经生产使用后发现如下特点:镀液PH值为6.2-6.8左右,室温使用,镀液除使用柠檬酸钠做络合剂外,还添加使用我们自己研制的复合型络合剂,镍的阴极极化显著提高,镀液分散能力改善,镀层细致平滑比一般中性镍镀层白皙。

浑浊镀液加入开缸剂立即洁净、清澈!我们做过如下实验:取一烧杯镀液,将锌板放于烧杯镀液中过夜,第二天再取药水打片,电流0.5安培,依然没有发黑问题。

因此对锌及锌合金腐蚀极小,甚至不腐蚀。

所以,使用该镀液,对碱铜打底镀层厚度和致密性要求相比原先一般中性镍镀液,没有那么严格,比一般中性镍镀液更不易腐蚀锌合金层。

生产中工厂工人只要碱铜光亮就可以进行镍缸电镀,不会像原先的中性镍一样碱铜厚度不够、不致密、镀后镀层就会出现长黑点和烧头的问题,缩短了电镀碱铜时间。

镀层的光亮性比原先的中性镍细亮、更白。

当然光亮度主要还是有赖于碱铜的亮光。

而东威公司的碱铜DW-5和DW-2配合,可以在短时间让碱铜光亮,适应这方面的要求。

笔者曾经写过这方面的文章进行过论述。

笔者在工厂现场实验碱铜电镀15分钟然后下镀中性镍,电镀产品也没有发黑点现象。

浅谈电镀锌—镍合金代替氰化镀镉工艺的可行性

浅谈电镀锌—镍合金代替氰化镀镉工艺的可行性电镀锌-镍合金工艺作为表面处理工程中新型的绿色环保工艺,镀层具有高耐蚀性、低氢脆性、可焊接性等优异性能,相对传统的氰化镀镉工艺更环保。

文章通过对酸性电镀锌-镍合金与氰化镀镉两种工艺进行对比,并对电镀锌-镍合金层与镀镉层的耐蚀性、耐热性、氢脆性等性能进行对比,研究电镀锌-镍合金工艺代替氰化镀镉工艺的可行性。

标签:电镀锌-镍合金;氰化镀镉;氢脆性;镉脆引言目前航空工业中钢制零件的防护一般采用的是氰化镀镉工艺,虽然有较好的防护性能,但存在氢脆性风险,与钛合金接触会产生接触腐蚀,同时镉的高致癌性和氰化物的高毒性对环境和人体造成极大危害,因此近几十年来,国内外为寻找适合的代镉镀层进行了广泛的探索和研究,开发了高耐蚀性能的锌基合金镀层,如:锌-镍、锌-铁、锌-钴等电镀合金工艺,其中锌-镍合金因具有优良的耐腐蚀性及低氢脆性而获得电镀界的广泛重视[1]。

锌-镍合金镀层是在无氰镀锌基础上发展起来的,是含有20%以下镍含量的合金镀层,电镀锌-镍合金工艺自20世纪初提出以来,经几十年的发展,已经出现了酸性、碱性多种电镀体系,镀层性能也有很大的提高,除接触电阻大于镉层外,锌-镍合金的耐蚀性更好,氢脆较低,不容易导致零件发生氢脆断裂,在其它性能方面,如:焊接性、延展性、附着力等与氰化镀镉相近甚至更好。

广泛用在航空、航天及家电等行业中钢件的防腐保护层[2],在空客A350、波音B747-8中已经可以代替氰化镀镉工艺。

1 电镀溶液对比电镀锌-镍合金与电镀镉溶液的对比,发现电镀镉溶液中含有毒性极强的氰化钠及重金属镉,通过食物链进入人体,会引发人体呼吸困难、抽搐、晕厥、恶心、腹泻等现象发生,甚至导致死亡,危害人类健康;国际上正在逐步限制和禁止镉的使用。

电镀锌-镍合金溶液相对无毒、环保,不但对环境的污染较小,而且废水、废气、废渣处理较为简单,成本较低,成为代替镀镉最理想的工艺。

2 镀层性能对比2.1 物理性能对比锌-镍合金镀层和镀镉层的性能相近,有较好的焊接性、延展性和耐蚀性,在大气及海洋环境下抗腐蚀能力较强;电镀锌-镍合金层的硬度可达HV220~270,远高于镀镉层(HV90~130),具有良好的耐磨性,在零件装配时不容易划伤。

锌镍合金电镀工艺研究

锌镍合金电镀工艺研究锌镍合金表面处理,随着科技和经济的发展,已成为提高产品质量、减少污染、节省成本的有力手段。

锌镍合金电镀技术作为一种新型表面处理技术,具有表面耐蚀、美观、环保、经济、无毒、性能优良等特点,近些年来在各行各业得到广泛应用。

本文就此技术的工艺原理和应用前景进行探讨。

一、锌镍合金电镀工艺原理锌镍合金电镀是将锌镍合金粉末以电化学方式沉积在金属表面,从而形成电镀膜的技术。

其工艺过程分为三步:充电、清洗和涂敷。

首先需要将要电镀的金属表面用特殊的绝缘液充电,涂敷一层锌镍粉末,然后进行清洗,清除金属表面的污垢。

最后,将锌镍合金粉末以电化学方式进行沉积,形成一层致密的电镀膜,从而完成锌镍合金电镀工艺。

二、应用前景由于锌镍合金电镀工艺具有表面耐腐蚀、美观、环保、经济、无毒以及良好的性能,因此近年来已在汽车、办公室家具、家电等行业得到广泛应用。

首先,锌镍合金电镀工艺可用于汽车制造行业,对汽车勾栏、汽车车身以及零部件等表面进行处理。

它可以大大提高汽车表面防腐蚀性,降低汽车涂层的腐蚀速率,从而延长汽车使用寿命,改善汽车的外观效果。

其次,锌镍合金电镀工艺可广泛应用于办公室家具制造行业,将其应用于办公桌、文件柜等家具表面,使它们具有良好的装饰性,抗腐蚀性,以及耐磨性,更能传达出雅致的质感,使其更宜于家用。

此外,锌镍合金电镀工艺还可用于家用电器制造行业,如冰箱门、抽油烟机、洗衣机等表面,它可以使家用电器具有防腐蚀、耐磨性、美观等特性,从而大大提高家用电器的外观和使用性能。

综上所述,锌镍合金电镀技术在汽车、家具、家电等行业有着广泛的应用前景,可以实现节约成本、提高产品质量、美观性以及减少污染的效果,广大用户也可以从中获取更高的用户体验,同时促进了行业的发展。

三、结论以上就是对锌镍合金电镀技术工艺原理和应用前景的探讨,由于它具有表面耐腐蚀、无毒、经济、环保等特点,因此得到了广泛的应用,在金属表面处理上发挥了重要的作用。

锌镍合金电镀工艺研究

锌镍合金电镀工艺研究田 伟,谢发勤,吴向清(西北工业大学航空学院,陕西 西安 710072)[摘 要] 通过正交试验方法,采用新的添加剂和配位剂实现了锌镍合金电镀,优选出了新的锌镍合金电沉积工艺和镀液配方。

通过G DA 2750型辉光放电光谱仪、H itachiS 2570型扫描电镜等分析手段,研究了不同电镀工艺参数对镀层中镍含量、镀层厚度和镀层外观的影响规律。

采用了电化学试验法研究了镍含量变化对镀层的耐腐蚀性的影响。

结果表明:通过此新型的镀液配方和工艺条件,可获得含镍9%~13%、具有良好外观和耐蚀性好的锌镍合金镀层。

随着电流密度的增加,镀层中镍含量先减小后增加;随着温度和pH 值的增加,镀层中镍含量在不断增加;镀层的自腐蚀电位随着镍含量的增加,呈现先变正后变负的趋势,镍的含量为12%~13%时,合金的自腐蚀电位最正。

[关键词] 电镀;锌镍合金;电流密度;性能[中图分类号]T Q153.2 [文献标识码]A [文章编号]1001-1560(2008)01-0028-03 [收稿日期] 2007-10-180 前 言锌镍合金镀层是一种耐蚀性优良的新型防护性镀层,在国外已得到广泛应用,国内已经将电镀锌镍合金应用于电缆桥架、煤矿井下液压支柱、汽车钢板及军工产品等,大大提高了产品的耐蚀性,并节省了材料[1]。

锌镍合金电镀工艺主要有酸性和碱性两种体系,近年来,国内对镀液的研究主要集中在添加剂和配体的研发以及电沉积工艺对锌镍沉积的影响方面[2,3]。

本工作采用新的添加剂和络合剂实现了锌镍合金电镀,同时,优选出了锌镍合金电沉积的镀液配方和工艺条件。

1 试验方法1.1 试验材料及装置试样规格为:40.0mm ×25.0mm ×1.5mm;试样材质为:冷轧A3板。

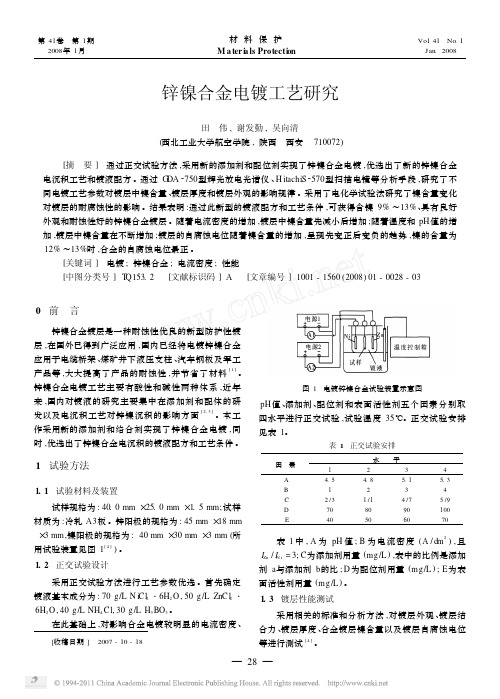

锌阳极的规格为:45mm ×18mm×3mm ,镍阳极的规格为:40mm ×30mm ×3mm (所用试验装置见图1[4])。

电镀锌镍合金工艺规范

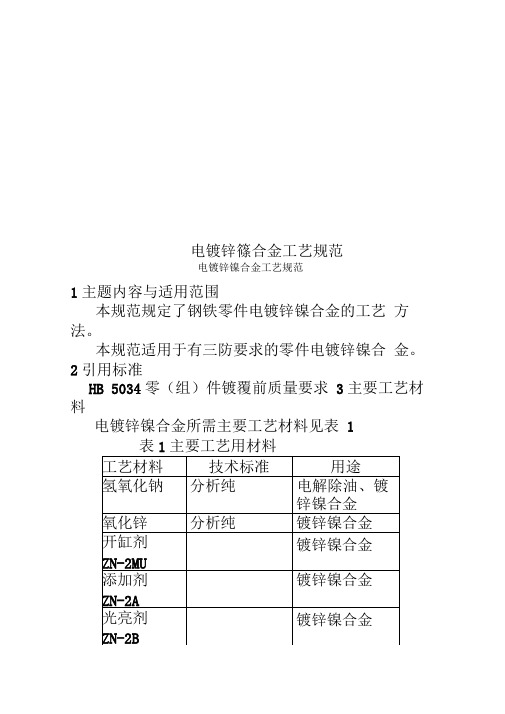

电镀锌篠合金工艺规范电镀锌镍合金工艺规范1主题内容与适用范围本规范规定了钢铁零件电镀锌镍合金的工艺方法。

本规范适用于有三防要求的零件电镀锌镍合金。

2引用标准HB 5034零(组)件镀覆前质量要求3主要工艺材料电镀锌镍合金所需主要工艺材料见表1表1主要工艺用材料4 工艺流程4.1验收:零(部)件表面处理前的表面状态直接影响其表面处理质量,只有表面状态适合进行表面处理,再由操作者严格按工艺进行处理才能达到设计目的。

因而,检查工件表面状态有无缺陷,是否合适是电镀的基础,也是电镀过程中最为重要的一步。

此工序要求检查电镀前零(部)件表面状态是否符合军标、车间第三层次文件中《金属零(部)件镀覆前质量控制要求》中相应的规定。

应达到图样规定要求,以避免电镀后再次返工返修。

零(部)件表面状态适于进行电镀时方可进入下道工序。

4.2清理:除去零件内外表面污物、金属屑标识等附着物。

4.3有机溶剂除油;4.4喷砂或抛光处理(有需要时进行);4.5装挂;4.6化学除油:进行表面处理前工件表面常沾有大量油污,需要进行化学除油。

化学除油工艺:采用汽油或401除油剂擦拭/浸泡零件,至无明显油污为止。

4.7水洗;4.8电解除油:电解除油可完全除去工件表面油污,得到洁净金属表面。

零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。

电解除油工艺:氢氧化钠:30〜50g/l ;碳酸钠:20〜30g/l;时间:5〜15min,至油污除尽为止;温度:70〜90°C;阳极电流密度:10A/dm2。

4.9清洗;4.10浸蚀、活化:浸蚀是为除去工件表面的轻微锈蚀、活化金属,保证锌镍合金镀层的质量。

浸蚀溶液: 盐 酸:5%;工作温度:20 °C 30C;时 间:0.5〜3min (至除尽锈蚀为止,根据表面锈蚀程度而定) 。

4.11清洗;4.12镀锌-镍合金工作介质成分:氧化锌: 10g/L 〜15g/L氢氧化钠: 100g/L 〜150g/L开缸剂ZN-2MU20-25 添加剂ZN-2A5-7 光亮剂ZN-2B4-6 镍溶液ZN-2C20-25 温 度: 20-30 CDK :20.5 A/dm 〜 4A/dm 2时 间: 20〜60分钟阳 极: 锌板阴阳极面积比: 1 : 1.5〜24.13水洗;4.14除氢处理(有需要时进行)锌镍合金镀层几乎没有氢脆,一般不需要进 行除氢处理。

电镀锌镍合金三价铬钝化工艺

电镀锌镍合金三价铬钝化工艺摘要:科学技术和现代工业的发展对防护性镀层的质量要求越来越高,传统的防护性镀锌层已不能完全满足要求。

近十多年来,锌镍合金的应用越来越广泛,锌镍合金电镀工艺的优点是镀液分散能力和覆盖能力优良,对电镀设备的腐蚀性小,镀层氢脆小,适合高强钢、钢铁铸件、冲压制件、热处理件及较复杂的零部件电镀。

本文介绍了锌镍合金电镀的工艺,比较了酸性镀液体系与碱性镀液体系的特点。

关键词:电镀;锌镍合金;三价铬;工艺电镀锌镍合金是近一二十年兴起的一种钢铁阳极型防护镀层。

通常所指的锌镍合金是含镍量在20 %以下的低镍含量合金,此范围内的合金镀层不仅耐蚀性7一10 倍于镀锌层,更是拥有良好的上漆性、可焊性和成型性,因此得以广泛的应用于汽车、航天航空、轻工、家电等领域的钢铁防护。

另外由于锌镍合金具有高耐蚀和低氢脆的优点,其可以作为良好的代锅镀层在航空工业中使用。

一、电镀锌镍合金工艺酸性镀液酸性体系主要为硫酸盐体系和氯化物体系2种。

氯化物体系是由酸性氯化物镀锌液转化而来,因具有导电能力好、分散能力较好、电流效率高、沉积速度快、氢脆性低、镀层耐蚀性、光亮度较碱性镀液好、易实现常温操作等特点而研究较多。

近年来还出现了一些直接将氯化物镀锌溶液转化为锌镍合金镀液的应用,运用于工业生产,酸性体系镀液的应用也日趋成熟。

同时还出现了无铵的氯化物镀液,使得此体系更加易于维护,废液处理更加简单。

除了氯化物主盐之外,镀液中还有配位剂、添加剂等成分,对镀层起着决定性作用。

配位剂。

在氯化钾-氯化铵型镀液中,铵根离子既起着导电盐又起着配位锌镍离子的作用,一般不另外添加配位剂。

在无铵的氯化物镀液中,添加剂中的某些有机成分起着配位剂的作用。

这些光亮剂大多含有R-SO3,R-SH,RN =NR,ROH,RCOO-等基团。

添加剂。

一般酸性电沉积锌镍合金中,镍含量为13%左右,比锌含量少,故光亮锌镍合金电镀所用添加剂大多沿用或者是改进酸性光亮镀锌添加剂。

汽车用锌镍合金电镀现状及研究进展

汽车用锌镍合金电镀现状及研究进展电镀是目前汽车行业使用比较广泛的一种表面处理工艺,而锌镍合金电镀作为一种重要电镀材料,在汽车行业中得到了大量的应用。

随着现代汽车产品技术的不断发展,对电镀工艺要求更高,对锌镍合金电镀的要求也更高。

本文主要研究汽车用锌镍合金电镀的现状,以及针对锌镍合金电镀发展的研究进展。

一、汽车用锌镍合金电镀的现状1、用途锌镍合金电镀是汽车行业的关键技术,应用于车身建造、汽车内外装饰、汽车制动系统以及汽车悬架技术等领域。

例如,电镀锌镍合金可以对车身的外表进行保护,提高汽车的外观;锌镍合金电镀可以改善汽车制动系统的性能,使汽车在最大限度改善汽车行驶稳定性;锌镍合金电镀也可以用于汽车悬架制动系统,提升汽车行驶平稳性,并有效降低汽车的噪音和震动。

2、特点电镀锌镍合金的特点是耐腐蚀、抗磨损、低成本和良好的装饰性,具有良好的耐冲击性、耐腐蚀性、耐高温性和耐热性等特点,可以满足汽车行业对安全性、舒适性和耐磨性的要求。

此外,电镀锌镍合金具有耐潮湿、耐热和耐腐蚀性等特点,有效地防止汽车表面的腐蚀,延长了汽车的使用寿命。

二、针对锌镍合金电镀发展的研究进展1、电镀技术的发展随着汽车行业技术的发展,电镀工艺的进步也显著增强了电镀锌镍合金材料的性能。

当前,汽车用电镀锌镍合金工艺得到了进一步的改进,比如推出了自动化电镀线,对工艺的控制变得更加细致;引入微萃取技术,可以精确控制镍离子的浓度,使得锌镍合金电镀的表面形貌更加柔滑平整;同时也开发出了更先进的锌镍合金电镀材料,更有效地提高了锌镍合金电镀的耐腐蚀性和耐磨性。

2、针对锌镍合金电镀材料的研究为了进一步提高汽车用锌镍合金电镀材料的性能,研究人员积极探索与锌镍合金电镀相关的材料,比如金属碳化物、复合材料、金属氧化物等,以替代锌镍合金材料。

例如,开展了金属碳化物和复合材料电镀技术的研究,并取得了一定的成果;同时也对金属氧化物电镀工艺进行了实验研究,验证了其可行性,为汽车行业电镀材料的研发提供了参考。

电镀锌镍合金工艺(3篇)

第1篇摘要:本文主要介绍了电镀锌镍合金工艺的基本原理、工艺流程、工艺参数及质量控制方法。

通过分析电镀锌镍合金的特点和应用,阐述了电镀锌镍合金工艺在工业生产中的重要地位。

一、引言电镀锌镍合金是一种具有优良耐腐蚀性能、耐磨损性能和导电性能的合金材料。

在工业生产中,电镀锌镍合金广泛应用于汽车、电子、航空、船舶等行业。

随着我国经济的快速发展,电镀锌镍合金的需求量逐年增加。

本文旨在探讨电镀锌镍合金工艺的基本原理、工艺流程、工艺参数及质量控制方法,为电镀锌镍合金的生产和应用提供参考。

二、电镀锌镍合金工艺的基本原理电镀锌镍合金工艺是利用电解原理,将锌、镍金属离子在阴极还原沉积,形成锌镍合金层的过程。

该工艺主要包括以下几个步骤:1. 预处理:将被镀工件进行除油、除锈、活化等预处理,以提高镀层的附着力。

2. 电解液配制:根据电镀锌镍合金的要求,选择合适的电解液成分,配制电解液。

3. 电镀:将被镀工件放入电解液中,通以直流电,使锌、镍金属离子在阴极还原沉积,形成锌镍合金层。

4. 后处理:电镀完成后,对工件进行清洗、钝化、烘干等后处理,以提高镀层的性能。

三、电镀锌镍合金工艺流程1. 工件预处理:包括除油、除锈、活化等步骤,以确保镀层具有良好的附着力。

2. 电解液配制:根据工艺要求,选择合适的电解液成分,如硫酸锌、硫酸镍、硫酸等。

3. 电镀:将被镀工件放入电解液中,控制电流密度、温度、时间等工艺参数,使锌、镍金属离子在阴极还原沉积。

4. 清洗:电镀完成后,将工件清洗干净,去除表面残留的电解液和杂质。

5. 钝化:对工件进行钝化处理,以提高镀层的耐腐蚀性能。

6. 烘干:将钝化后的工件进行烘干,去除表面水分。

四、电镀锌镍合金工艺参数1. 电流密度:电流密度对镀层质量有较大影响,一般控制在1-2A/dm²。

2. 温度:温度对镀层质量也有一定影响,一般控制在室温至50℃之间。

3. 时间:电镀时间应根据工件厚度、电流密度等因素进行调整,一般控制在30-60分钟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2000 年 5 月 电 镀 与 精 饰 第 22 卷第 3 期( 总 132 期) · 15 ·

第一汽车集团公司大众公司参照德国大众公司 的技术标准, 对轿车部分耐蚀零件提出了电镀锌-镍 合金的要求, 同时按照德国及大众公司的技术标准, 对锌-镍合金电镀液提出了应为弱酸性溶液及锌-镍 合金镀层含镍量在 10% ~15% 等系列技术要求。但 国内目前无符合其技术标准要求的成熟工艺, 因此 我们对锌-镍合金工艺又进行了选择和研究。

电镀锌-镍合金溶液的 pH 值控制比镀镍液更 为重要。硼酸作为缓冲剂, 主要在阴极表面附近起缓 冲作用, 保证合金镀层的成分均匀和稳定。 2. 2. 4 络合剂

络合剂与锌离子或镍离子形成络离子, 提高阴 极极化, 使镀层结晶细致、平整光滑。 2. 2. 5 添加剂

起光亮作用, 并能提高镀液的分散能力, 同时使 电流密度对镀层镍含量的影响变小。 2. 2. 6 十二烷基硫酸钠

J K = 3 A / dm2; pH= 4. 8; = 34℃ 图 1 ( cZn2+ / cNi2+ ) 对镀层中镍含量 的影响

· 16 · M ay 2000 Plat ing and Finishing V ol. 22 N o . 3

3. 2 阴极电流密度对镀层中镍含量的影响 试验结果见图 2。 从图 2 可见, 电流密度在 0~15 A / dm 2 范围内

2000 年 5 月 电 镀 与 精 饰 第 22 卷第 3 期( 总 132 期) · 17 ·

· 14 · M ay 2000 Plat ing and Finishing V ol. 22 N o . 3 文章编号: 1001-3849( 2000) 03-0014-04

电镀锌-镍合金工艺司 热处理厂, 吉林 长春 130011) 摘要: 为实现轿车国产化, 对轿车部分耐蚀零件提出了电镀锌-镍合金的要求。使用弱酸性锌-镍合 金镀液后, 能获得外观光亮、结合力良好、耐蚀性高的含镍量在 13% 左右的锌-镍合金镀层, 并对锌镍合金镀液性能和镀层性能进行了测试, 满足了第一汽车集团公司-大众公司锌-镍合金技术标准 的要求。 关 键 词: 电镀; 锌-镍合金; 工艺 中图分类号: T Q153. 2 文献标识码: A

( cZn2+ / cNi2+ ) = 1. 6; J K= 3 A / dm2 ; = 33℃ 图 3 电镀液 pH 对镀层中镍含量的影响

( cZn2+ / cNi2+ ) = 1. 55; J K= 3 A / dm2 ; pH= 4. 8 图 4 电解液温度对镀层中镍含量的影响

can be obt ained. T he propert y of the solut ion and qualit y of t he alloy coating are t es ted. T he res ult s

show that they can meet t he z inc-nickel alloy t echnology st andard of t he FA W Inc.

表面的性能也提出了越来越高的要求, 表面处理技 工艺才进行了广泛的研究, 虽然获得了实际应用, 但

术随之有了迅猛的发展。根据锌-镍合金本身的性能 总的应用规模还很小, 且锌-镍合金工艺镀层的镍含

和国外的应用发展, 可以肯定, 锌-镍合金电镀是具 量一般都控制在 6% ~10% 左右。

收稿日期: 1999-10-18 作者简介: 关兵( 1967-) , 男 , 吉林省吉林市人, 第一汽车集团热处理厂工程师, 学士 .

主要是起润湿剂的作用, 可降低界面张力, 减少 气体在阴极表面上滞留, 显著降低镀层的麻点和针 孔, 使镀层结晶细致光滑。

3 影响镀层中镍含量的因素

3. 1 电镀液 CZn2+ / CN i2+ 浓度比对镀层镍含量的影 响

试验结果见图 1。 由图 1 可以看出, 随着( cZn2+ / cN i2+ ) 浓度比的上 升, 镀层中的 镍含量下降, 其浓度 比保持在 1. 2~ 1. 7 之间时镀层的镍含量为 10% ~15% 。 虽然锌的标准电极电位比镍的标准电极电位负 很多, 但在锌-镍合金镀层中锌的百分含量却大于它 在电解液中的百分含量, 即锌比镍优先沉积, 所以锌 -镍合金的共沉积是属于典型的异常共沉积。对此异 常共沉积的机理有几种学说, 较有说服力的是, 由于 阴极表面氢气的析出使阴极表面附近的 H + 浓度降 低, pH 值升高, 导致 Zn( OH ) 2 膜优先生成并吸附在 阴极 表面上。合金 组分 中的锌 由 Zn ( OH ) 2 膜 中 Z n2+ 还原析 出, 而合 金组 分中的 镍则是 溶液中 的 N i2+ 穿过 Zn( O H) 2 膜, 而膜的阻力很大, 阻化作用 是导致锌-镍合金异常共沉积的原因。由图 1 也可以 看出, 由于阴极表面存在着 Zn( O H) 2 膜, N i2+ 的还 原 控制步骤 则是 N i2+ 在 Zn( OH ) 2 膜中 的扩散 步 骤, 而此时 N i2+ 的扩散系数很小, 在这种情况下即 使增加镀液中 N i2+ 浓度, 对 N i2+ 在 Zn( OH ) 2 膜中 的扩散速度影响也不大, 只是由于浓度梯度增大才 稍微增大了扩散速度, 而产生了( cZn2+ / cNi2+ ) 浓度比 虽然大幅度减小, 但镀层中镍含量的变化不随之成 正比变化, 只稍微增加, 但为了得到一定组分的锌镍合金还需严格控制锌离子与镍离子的浓度比。

Abstract: In order t o r ealiz e car manuf act uring relying on domest ic product s, t he need o f

elect roplat ing of zinc-nickel on certain corr osion res ist ant part s is propos ed. T hrough t he use o f

Keywords: elect ro plat ing ; zinc-nickel al loy; t echnol ogy

1 前 言

有广泛发展前景的金属覆层工艺, 在日本、美国、欧 洲已得到了广泛的应用。但在国内其发展是极为缓

随着现代工业和科学技术的迅速发展, 对材料 慢的, 直到 20 世纪 90 年代, 国内对锌-镍合金电镀

Electroplating Zin-Nickel All oy Technology

GU A N Bing

( Heat T reat ment F act ory , T he First Car M anufact ury Grop Co . , Chang chun 130011, China)

4 电解液性能测试

4. 1 阴极电流效率的测试 测量条 件: ( cZn 2+ / cN i2+ ) = 1. 58、pH = 4. 9、 =

34℃、J K = 3 A / dm2 , 此 时阴 极 电 流 效 率 为 K = 93. 8% 。 4. 2 分散能力的测试

利用哈林槽测定法测试 测试条 件: ( cZn 2+ / cN i2+ ) = 1. 61、pH = 5. 0、 = 34℃、J K = 3 A / dm2, K = 5。在无络合剂和添加剂的 情况下, 分散能力为 34. 6% ; 在有络合剂和添加剂

weak acid elect roplat ing bat h of zinc-nickel alloy t echnology, a zinc-nickel alloy coating layer

containing about 13 wt % nickel w ith bright appearance, sound bonding and high corrosion resist ance

氯化锌和氯化镍向电解液中提供锌离子和镍离 子, 通过改变电解液中锌镍离子浓度比( cZn2+ / cN i2+ ) , 可以控制镀层中锌和镍的含量比, 对镀层的外观、结 晶及成分影响很大。 2. 2. 2 导电盐

氯化钾和氯化铵做为导电盐提高了溶液的电导 率及降低了槽电压。另外, 氯化铵还起到了络合剂的 作用, 能与 N i2+ 及 Zn2+ 形成络离子, 使生成氢氧化 锌沉淀的临界 pH 值由原来的 4. 7 上升到 7 左右, 使电解液变得更加稳定。 2. 2. 3 缓冲剂

值时, 容易形成氢氧化物沉淀, 导致镀液不稳定。因 此, 在整 个电镀过 程中, 必须严 格控 制镀液 的 pH 值。 3. 4 镀液温度对镀层中镍含量的影响

试验结果见图 4。 在锌-镍合金的电沉积中, 镍的沉积速度相对于 锌的沉积速度要慢, 但随着温度的升高, 反应速度加 剧, N i2+ 在 Zn( O H) 2 膜中的扩散速度也加快, 使得 镀层中的镍含量随温度升高而增加。

( cZn2+ / cNi2+ ) = 1. 63; pH= 5. 1; = 34℃

图 2 电流密度对镀层中镍含量的影响

当阴极电流密度大于 10 A / dm2, 随电流密度增 加, 反 应 速 度 加 快, Zn2+ 大 量 还 原 析 出, 使 得 Zn( O H) 2 膜在阴极表面不能形成, 电极过程受扩散 步骤控制, 导致镀层中镍含量迅速增加, 所得到的镀 层疏松、不致密。 3. 3 镀液 pH 值对镀层中镍含量的影响