管路常用计算公式

第四节 管路计算

查得:λ =0.020 进口管ξ i = 0.3(题给),闸阀ξ j = 0.17(全开)

z1=4.44m<5m 排放流量达高峰时,池内液面在海平面以上4.44m, 尚不致从池边溢出,距池边尚有5-4.44=0.56m。

例2

用 泵 把 20℃ 苯 从 地 下 储 罐 送 到 高 位 槽 , 流 量 300l/min 。高位槽液面比储罐液面高10m 。泵吸入 管路用φ89×4mm 的无缝钢管,直管长为15m ,管 路上装有一个底阀(可粗略的按旋启式止回阀全开时计 )、一个标准弯头;泵排出管用φ57×3.5mm 的无缝 钢管,直管长度为50m,管路上装有一个全开的闸阀 、一个全开的截止阀和三个标准弯头。储罐及高位槽 液面上方均为大气压。设储罐液面维持恒定。试求泵 的轴功率。泵的效率70%。 取管壁绝对粗糙度e=0.3mm。

解:

求解本题时,若计算管内流速看其是否能使流量 达到6m3/s,要用试差法。

为避免试差,可计算蓄水池水面需在海平面以上 几米才能达6m3/s的流量。若水面高度不到5m, 池内水便不致溢出。

第一步:以海平面为基准水平面, 蓄水池水面为截面1-1,管出口内侧为截面2 第二步:列柏努利方程:

P1=0(表压), P2=30*1.04*1000*9.81=3.06*105Pa(表压) 20℃水:ρ =1000kg/m3, μ =1cP=0.001N· 2 s/m

进一步确定输送设备所加的外功、 设备内的压强或相对位置等。

(2)已知管径、管长、管件和阀门的设置及允 许的能量损失, 求流体流速或流量。

(3)已知管长、管件和阀门的当量长度, 求管径。 流体的流量及允许的能量损失,

后两种情况u或d未知,故Re不知,不能判断流型, λ 不能确定,计算时往往采用试差法。

管道水流量计算公式

管道水流量计算公式只要你的循环管路没有分支的话,管道内无论口径大小流量都是一样的,但流速不等,管径大的流速小,管径小的流速大。

不同管径串联的管路,沿程水头损失必须分段计算后再相加。

A.已知管的内径12mm,外径14mm,公差直径13mm,求盘管的水流量。

压力为城市供水的压力。

计算公式1:1/4∏某管径的平方(毫米单位换算成米单位)某经济流速(DN300以下管选1.2m/、DN300以上管选1.5m/)计算公式2:一般取水的流速1--3米/秒,按1.5米/秒算时:DN=SQRT(4000q/u/3.14)流量q,流速u,管径DN。

开平方SQRT。

其实两个公式是一样的,只是表述不同而已。

另外,水流量跟水压也有很大的关系,但是现在我们至少可以计算出大体的水流量来了。

备注:1.DN为NomialDiameter公称直径(nominaldiameter),又称平均外径(meanoutidediameter)。

这是缘自金属管的管璧很薄,管外径与管内径相差无几,所以取管的外径与管的内径之平均值当作管径称呼。

因为单位有公制(mm)及英制(inch)的区分,所以有下列的称呼方法。

1.以公制(mm)为基准,称DN(metricunit)2.以英制(inch)为基准,称NB(inchunit)3.DN(nominaldiameter)NB(nominalbore)OD(outidediameter)4.【例】镀锌钢管DN50,ch20镀锌钢管NB2”,ch205.外径与DN,NB的关系如下:------DN(mm)--------NB(inch)-------OD(mm)15--------------1/2--------------21.320--------------3/4--------------26.725--------------1----------------33.432--------------11/4-----------42.240--------------11/2-----------48.350--------------2-----------60.365--------------21/2-----------73.080--------------3-----------88.9100--------------4------------114.3B.常用给水管材如下:只要你的循环管路没有分支的话,管道内无论口径大小流量都是一样的,但流速不等,管径大的流速小,管径小的流速大。

管道流量计算汇总

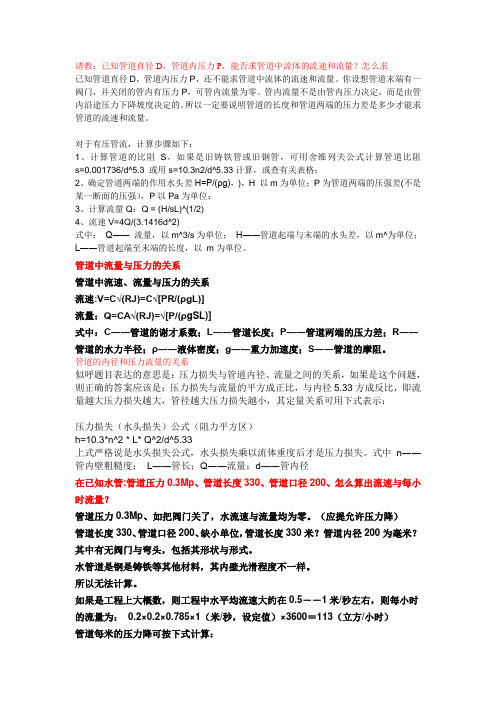

请教:已知管道直径D,管道内压力P,能否求管道中流体的流速和流量?怎么求已知管道直径D,管道内压力P,还不能求管道中流体的流速和流量。

你设想管道末端有一阀门,并关闭的管内有压力P,可管内流量为零。

管内流量不是由管内压力决定,而是由管内沿途压力下降坡度决定的。

所以一定要说明管道的长度和管道两端的压力差是多少才能求管道的流速和流量。

对于有压管流,计算步骤如下:1、计算管道的比阻S,如果是旧铸铁管或旧钢管,可用舍维列夫公式计算管道比阻s=0.001736/d^5.3 或用s=10.3n2/d^5.33计算,或查有关表格;2、确定管道两端的作用水头差H=P/(ρg),),H 以m为单位;P为管道两端的压强差(不是某一断面的压强),P以Pa为单位;3、计算流量Q:Q = (H/sL)^(1/2)4、流速V=4Q/(3.1416d^2)式中:Q―― 流量,以m^3/s为单位;H――管道起端与末端的水头差,以m^为单位;L――管道起端至末端的长度,以m为单位。

管道中流量与压力的关系管道中流速、流量与压力的关系流速:V=C√(RJ)=C√[PR/(ρgL)]流量:Q=CA√(RJ)=√[P/(ρgSL)]式中:C――管道的谢才系数;L――管道长度;P――管道两端的压力差;R――管道的水力半径;ρ――液体密度;g――重力加速度;S――管道的摩阻。

管道的内径和压力流量的关系似呼题目表达的意思是:压力损失与管道内径、流量之间的关系,如果是这个问题,则正确的答案应该是:压力损失与流量的平方成正比,与内径5.33方成反比,即流量越大压力损失越大,管径越大压力损失越小,其定量关系可用下式表示:压力损失(水头损失)公式(阻力平方区)h=10.3*n^2 * L* Q^2/d^5.33上式严格说是水头损失公式,水头损失乘以流体重度后才是压力损失。

式中n――管内壁粗糙度;L――管长;Q――流量;d――管内径在已知水管:管道压力0.3Mp、管道长度330、管道口径200、怎么算出流速与每小时流量?管道压力0.3Mp、如把阀门关了,水流速与流量均为零。

管路压降计算公式

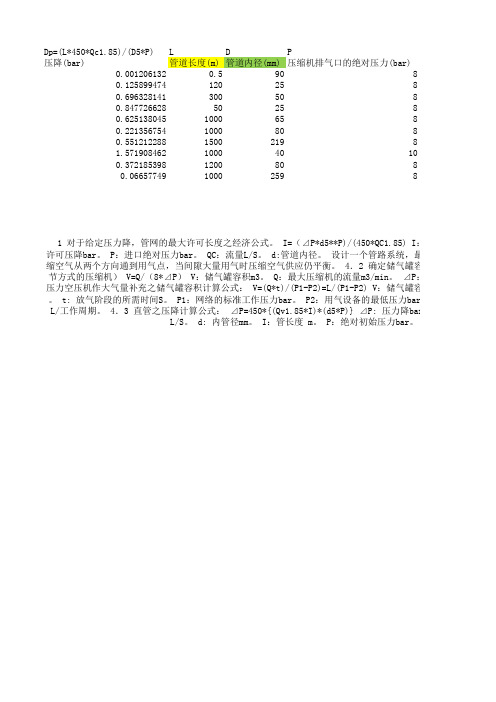

Dp=(L*450*Qc1.85)/(D5*P)L D P压降(bar)管道长度(m)管道内径(mm)压缩机排气口的绝对压力(bar)0.0012061320.59080.1258994741202580.6963281413005080.847726628502580.62513804510006580.22135675410008080.551212288150021981.571908462100040100.37218539812008080.0665774910002598 1 对于给定压力降,管网的最大许可长度之经济公式。

I=(⊿P*d5**P)/(450*QC1.85) I:管许可压降bar。

P:进口绝对压力bar。

QC:流量L/S。

d:管道内径。

设计一个管路系统,最好是环形布置,可缩空气从两个方向通到用气点,当间隙大量用气时压缩空气供应仍平衡。

4.2 确定储气罐容积公式:(只适用节方式的压缩机) V=Q/(8*⊿P) V:储气罐容积m3。

Q:最大压缩机的流量m3/min。

⊿P:设定的压差 bar。

压力空压机作大气量补充之储气罐容积计算公式: V=(Q*t)/(P1-P2)=L/(P1-P2) V:储气罐容积L。

Q:放气阶段。

t: 放气阶段的所需时间S。

P1:网络的标准工作压力bar。

P2:用气设备的最低压力bar。

L:补气段的空气L/工作周期。

4.3 直管之压降计算公式: ⊿P=450*{(Qv1.85*I)*(d5*P)} ⊿P: 压力降bar。

Qv:空气流量,L/S。

d: 内管径mm。

I:管长度 m。

P:绝对初始压力bar。

Qc压缩机排气量(l/s)m/min833.33333335016.666666671166.66666671075 4.5166.666666710166.6666667103333.33333320083.333333335200122083.333333125 I:管道总长m。

水管管径计算公式

镀锌管是按内径计算的,内径15mm=4分管,20mm=6分,25mm=1寸;PPR管/铝塑管则是按外径计算的,16mm也就相当于3分管,20mm差不多相当于4分的镀锌管径一般工程上计算时,水管路,压力常见为,水在水管中流速在1--3米/秒,常取米/秒。

流量=管截面积X流速=管径^2X流速(立方米/小时)^2:平方。

管径单位:mm管径=sqrt流量/流速)sqrt:开平方饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。

如果需要精确计算就要先假定流速,再根据水的粘度、密度及管径先计算出雷诺准数,再由雷诺准数计算出沿程阻力系数,并将管路中的管件(如三通、弯头、阀门、变径等)都查表查出等效管长度,最后由沿程阻力系数与管路总长(包括等效管长度)计算出总管路压力损失,并根据伯努利计算出实际流速,再次用实际流速按以上过程计算,直至两者接近(叠代试算法)。

因此实际中很少友人这么算,基本上都是根据压差的大小选不同的流速,按最前面的方法计算电动调节水阀的流量特性是指空调水流过阀门的相对流量与阀门的相对开度之间的函数关系,目前工程上常用的主要有直线流量特性、等百分比流量特性的电动水阀。

单位行程变化所引起的相对流量变化与点的相对流量成正比关系的是等百分比流量特性水阀。

该类型水阀可调范围相对较宽,比较适合具有自平衡能力的空调水系统,因此ba系统中大量应用的是等百分比流量特性的电动水阀。

*电动水阀的口径决定了阀门的调节精度。

水阀口径选择过大,不仅增大业主投资成本,而且使阀门基本行程单位变大导致阀门调节精度降低,达不到节能目的;水阀口径选择过小,往往会出现即使水阀全部打开系统也难以达到设定温度值,无法实现控制目标。

那么如何计算选择电动水阀口径工程上我们常用的是通过计算电动阀门的流量系数(kv/cv)值来推导电动水阀口径,因为流量系数和水阀口径是成对应关系的,换句话说,流量系数定了,水阀口径大小也就确定了。

水阀流量系数(kv/cv)采用以下公式计算:cv=q/δp1/2其中q-设备(空调/新风机组)的冷量/热量或风量δp-为调节阀前后压差比理论上讲,在不同的空调回路中,δp值是不同的,是一个动态变化的值,取值范围一般在1-7之间。

管路沿程阻力计算

管路沿程阻力计算管路沿程阻力是指液体在管道中流动时所受到的阻碍力,它是流体力学中的一个重要概念。

管路沿程阻力的计算对于工程设计和流体输送系统的优化具有重要意义。

本文将从理论和实际应用两个方面来介绍管路沿程阻力的计算方法。

一、理论计算方法1. 管路沿程阻力的基本概念在流体力学中,管路沿程阻力指的是液体在管道中流动时所受到的阻碍力。

它是由于粘性力、摩擦力和惯性力等作用所产生的。

管路沿程阻力可以通过计算管道中液体的流速、管道的长度和管道的粗糙度来估算。

2. 管路沿程阻力的计算公式根据流体力学理论,可以使用多种公式来计算管路沿程阻力。

其中最常用的是达西公式和海伦公式。

达西公式是最早提出的计算管路沿程阻力的公式,它基于经验和试验结果。

达西公式的一般形式如下:ΔP = f × (L/D) × (ρv²/2)其中,ΔP是管路沿程的压力损失,f是摩擦系数,L是管道的长度,D是管道的直径,ρ是液体的密度,v是液体的流速。

海伦公式是在达西公式的基础上进一步发展的。

它引入了雷诺数的概念,考虑了流体的流动状态。

海伦公式的一般形式如下:ΔP = f × (L/D) × (ρv²/2) × (1 + K)其中,K是与雷诺数有关的修正系数。

3. 管路沿程阻力的影响因素管路沿程阻力的大小受多个因素的影响。

主要包括管道的直径、管道的粗糙度、液体的流速和液体的密度等。

其中,管道的直径和管道的粗糙度是影响管路沿程阻力最为重要的因素。

较小的管道直径和较大的管道粗糙度会导致管路沿程阻力增大。

二、实际应用方法在实际工程中,为了准确计算管路沿程阻力,通常需要进行试验和实测。

下面介绍两种常用的实际应用方法。

1. 管路沿程阻力试验管路沿程阻力试验是通过在实际管道系统中进行流量测试和压力测量,来确定管路沿程阻力的大小。

试验时需要测量液体的流速、管道的长度和管道的直径等参数,并记录相应的压力损失。

管路阻力计算

1、蓄冷罐平移后的管路阻力计算:

原蓄冷罐布局图如下图纸所示,新的布局图蓄冷罐在原位置基础上靠东边平移,平移后蓄冷罐距墙8m,平移后的管路走管示意图如下图所示,管路先穿墙后再下到地面以下,穿过中间马路后翻上来接蓄冷罐,相比原蓄冷罐位置布局,调整后每个蓄冷罐进出管上分别增加2个90度直角弯头,及每个蓄冷罐进出管共增加4个直角弯头。

冷冻水系统管路流量:(2x230+465)/2=460.25m³/h

蓄冷罐连接管管内流速:460.25/(∏*0.182*3600)=1.26m/s

局部阻力损失计算公式:P=1/2(ζ*ρ*v2),查《实用供热空调设计手册》,此处管径大于DN50,弯头的局部阻力系数取1.0

4个弯头总的局部阻力损失P=4*0.5*1*1000*1.262=3175.2pa,即此处蓄冷罐管路上弯头的增加导致系统管路阻力增加约0.32m水柱

2、冷冻站冷却水管变径阻力核算

冷冻站由于钢架与横梁之间的空间约450mm高,导致DN500和DN600的管路无法穿过,

现场根据监理方协商,拟采用DN500和DN600的管路在此处穿管处进行变径处理,如下图所示,

阻力核算如下:

冷却水系统管路流量:(2x360+700)/2=710m³/h

DN400冷却管连接管管内流速:710/(∏*0.4052*3600)=0.383m/s

局部阻力损失计算公式:P=1/2(ζ*ρ*v2),查《实用供热空调设计手册》,此处管径变径的局部阻力系数取1.5

总的局部阻力P=0.5*1.5*1000*0.3832+0.5*1.5*1000*0.3832=220pa,及此处的变径导致的阻力增加约0.022m。

管道计算

1.管中的热应力: σ=αE Δt (kgf/cm 2)α-管道的线膨胀系数,见《油罐及管道强度设计》P249; E -管材的弹性模量,见《油罐及管道强度设计》P249; Δt -管道的工作温度与安装温度之差,Δt =t 1-t 0。

σαEt1t000000管道截面积AA(cm 2)外径(mm)壁厚(mm)0.0000002.管道的计算壁厚(ANSI B31.3))]([20PY PDt +=ησt 0-计算压力壁厚 mm P -设计内压 MPa D -管道外径 mm [σ]-管材的许用应力 MPaη-焊缝系数。

无缝钢管为1.00,电阻焊接管0.85 Y -温度系数。

在900˚F 以下的铁基材料为0.4 满足内压,机械加工,腐蚀及浸蚀的最小壁厚 t m =t 0+CC -壁厚附加余量,包括腐蚀余量,壁厚负偏差和螺纹深度等 mm管道壁厚选用壁厚Mt T m +=1M -允许制造公差Ttt 0PD [σ]ηY CM10.15710.1577.15654.5355.611010.433. 管道压降计算1)沿程摩阻损失计算(达西公式)dgLV h r 22λ=h r -沿程摩阻损失 米液柱 L -管路长度, m d -管内径,m V -平均流速, m/s g -重力加速度,m/s 2 λ-水力摩阻系数。

λ=f (Re ,ε)dvQ Vdπυ4Re ==Re -雷诺数Q -油品在管路中的体积流量,米3/秒ν-油品的运动粘度,米2/秒。

1m 2/s =106mm 2/s =106cSt (厘斯)ρυc=c -动力粘度,Pa ·S, 1 Pa ·S=10P (泊)=103cP (厘泊) ρ-密度de 2=ε e -管壁的绝对当量粗糙度,米(研究表明,同样的管路在输油或输天然气时,其当量粗糙度比输水时小。

故在油、气管设计计算中,取管路粗糙度数值的低限较合适。

大直径焊接钢管多取e =0.0457毫米。

)过渡区的流态很不稳定,一般避免进入这个区域,以免压力不稳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平盖厚度

t—圆形平盖厚度计算厚度. Mm

[σ]t—材料许用应力. MPa

¢--焊接接头系数

49

平盖承受的载荷

p〞--平盖承受的载荷MPa

μ—强度削弱系数取0.4

ψ—系数取0.55

50

加强筋承受的载荷

pˊ--加强筋承受的载荷MPa

51

筋板的断面系数

W--筋板的断面系数m3

b--筋板厚度m

H--筋板高度m

FG—压紧力,N

DG--垫片压紧作用力中心圆直径mm

b--垫片有效密封宽度.mm

m--垫片系数(橡胶石棉垫片2)

pc—计算压力.MPa

45

总轴向力

F--流体压力引起的总轴向力.N

46

螺栓设计载荷

W--螺栓设计载荷.N

47

法兰平盖系数

K--法兰平盖系数

DC--法兰螺栓中心圆直径. Mm

LG--螺栓中心至垫片作用力中心距

--0℃时的气体密度,kg/m3

--气体工作绝对压力,MPa

--0℃时的气体绝对压力,MPa

0.101325MPa

T1--0℃时的气体绝对温度,K

273.15K

T2--气体工作绝对温度,K

31

换热设备产生蒸汽时的安全泄放量

H—换热设备输入热量,kJ/h

--泄放压力下液体的汽化潜热,

KJ/kg

32

给水加热器一根管子断裂水流量

4

最大允许工作压力

[pw]--最大允许工作压力,MPa

5

EHA封头厚度计算

6

锥壳的计算厚度

DC--锥壳计算内直径,mm

cosα--锥壳半顶角(。)

7

园平盖计算厚度

K—宽面法兰平盖系数,0.25

8

压力载荷引起的轴向分力

FD—轴向分力,N

Db--法兰螺栓中心园直径,mm

db--螺栓直径,mm

9

预紧最小螺栓载荷

--管材线膨胀系数,11×10-6

--壳材线膨胀系数,17.25×10-6

Qt—管壁温度,℃

Qs—壳壁温度,℃

Q0—安装时温度,℃

23

管道热变形量

--管道热变形量,mm

--管材线膨胀系数,mm/m℃

--管道温度变化值,℃

--管道长度,m

24

管道热变形的应力

σ--管道热变形的应力,MPa

--管材弹性摸量,MPa表F5

不锈钢184000

20钢186000

16Mn 196000

25

管道热变形的推力

--管道热变形的推力,N

--管道的截面积,mm2

26

热膨胀对接管的推力

--热膨胀对接管的推力,kgf

--管道热变形量,cm

-惯性矩,cm4

--管道长度,cm

27

惯性矩

--惯性矩,cm4

D.d状态最小螺栓载荷,N

DG—垫片压紧中心园直径,mm

b--垫片有效密封宽度,mm

y--垫片比压力,石棉橡胶板11MPa,缠绕垫片69MPa

10

操作最小螺栓载荷

Wp--操作状态最小螺栓载荷,N

m--垫片系数,石棉橡胶板2

11

管板计算厚度

δ--管板计算厚度,m

pd—水室设计压力,MPa

[σ]tr--管板许用应力,MPa

--冷流体传热系数,W/m2℃

21

壳体的壁温

T1—蒸汽进口温度,℃

TS--蒸汽饱和温度,℃

22

管.壳程壁温产生的轴向力

p—管.壳程壁温产生的轴向力kgf

Et—管材料弹性摸量,1.87×106

ES—壳材料弹性摸量,1.43×106

n—换热管总数,根

--单根换热管截面积,cm2

AS—壳替园筒横截面积,cm2

M—气体摩尔质量,kg/kmol

Z—气体操作温度下的压缩系数

T-气体的温度,K

34

安全阀的排放能力

(液体)

WS--安全阀的排放能力,kg/h

--液体的密度,kg/m3

p0--安全阀出口侧绝对压力,MPa

35

安全阀的排放能力

(饱和蒸汽)

WS--安全阀的排放能力,kg/h

36

安全阀的排放反力

F--安全阀的排放反力,

Q--一根管子断裂水流量,kg/h

di—管子内径,mm

pt—管侧设计压力,MPa

ps—壳侧设计压力,MPa

33

安全阀的排放能力

(气体)

WS--安全阀的排放能力,kg/h

K--安全阀排放系数,取0.65

pd—安全阀排放压力,MPa(a)

ps--安全阀整定压力,MPa

pw—容器最大工作压力,MPa

A—安全阀最小排气截面积,mm

G--安全阀最大排汽量,kg/s

HS--安全阀入口蒸汽焓,J/kg

37

安全阀接管座上的反作用力矩

M--接管座上的反作用力矩,n-m

di--安全阀出口直径,m

38

扩容器汽化量

D--扩容器汽化量,kg/h

G—疏水量,kg/h

h/--疏水焓,kJ/kg

hs/--扩容器饱和水热焓,kJ/kg

r--饱和水汽化潜热,kJ/kg

Sm--直管的最小壁厚,mm

p—设计压力,MPa

Di—管子内径,mm

--设计温度下许用应力,MPa

--应力修正系数,焊管0.85

--温度修正系数,0.4

29

气体贮罐的安全泄放量

--泄放压力下气体密度,kg/m3

--容器进料管内流速,m/s

--容器进料管内径,mm

30

气体密度

--工作压力下气体密度,kg/m3

12

“U”布管园直径

Dt--布管园当量直径,mm

S—换热管中心距,mm

Sn—最小U形管中心距,mm

n/--沿隔板槽一侧管排数

13

换热管的轴向应力

--换热管的轴向应力,MPa

ps—壳程设计压力,MPa

pt--管程设计压力,MPa

d --换热管外径,mm

--一根换热管金属横截面积,mm

--管板材料许用应力,MPa

序号

项目

计算公式

符号说明

1

园筒的计算厚度

δ—计算厚度,mm

pc—设计压力,MPa

DI—园筒内直径,mm

φ—焊缝系数

2

园筒的计算应力

σt--园筒的计算应力,MPa

δe--园筒有效厚度,mm

[σ]t--材料许用应力,MPa

3

耐压簿膜应力校核

σT--园筒簿膜应力,MPa

σS--试验温度材料屈服强度,MPa

52

筋板弯矩

M--筋板弯矩MPa·m3

Di—水室内径m

53

筋板弯曲应力

σ--筋板弯曲应力MPa

54

加筋平盖计算厚度

t--加筋平盖计算厚度mm

55

H--筋板的宽度,m

18

筋板的弯曲应力

σ--筋板的弯曲应力,MPa

[σ]t--材料许用应力,MPa

19

加筋管板计算厚度

--管板计算厚度,m

pt—水室设计压力,MPa

σ--筋板的弯曲应力,MPa

20

换热管的壁温

--换热管的壁温,℃

Tm—热流体平均温度,℃

--冷流体平均温度,℃

--热流体传热系数,W/m2℃

39

汽容积

v--汽化容积,m3

υ--饱和蒸汽比容,m3

Q--汽化强度

40

喷水量

G2--喷水量,kg/h

41

排汽口直径

Di--排汽口直径,m

42

弓形面积

A--弓形面积,m2

L—弧长,m

c—弦长,m

r—园半径,m

h—弦高,m

43

轴功率

p--轴功率,kw

--阻力,Pa

--密度,kg/m3

44

操作状态

垫片最小压紧力

14

换热管的拉脱力

q--换热管与管板连接的拉脱力,MPa

--换热管与管板连接的长度,mm

--许用拉脱力,MPa

15

管板乘受的载荷

--管板乘受的载荷,MPa

—管板厚,m

Di—管板直径,m

16

筋板的弯距

M--筋板的弯距,MP·m3

pt—管程设计压力,MPa

17

筋板的断面系数

W--筋板的断面系数,m3

b--筋板的厚度,m