硫化碱回转窑袋除尘系统简要设计方案

回转窑除尘脱硫方案

回转窑除尘脱硫方案回转窑是一种常用的水泥生产设备,其生产过程中会产生大量的粉尘和废气,其中包含很高的二氧化硫含量。

为了减少环境污染,回转窑需要配备除尘和脱硫设备。

下面是一种针对回转窑的除尘脱硫方案。

一、除尘方案1.利用静电除尘器:将回转窑产生的烟气通过静电除尘器进行除尘。

静电除尘器是一种高效的除尘设备,通过电场作用使粉尘颗粒带电并沉降到集尘板上。

这种方式适用于颗粒直径在0.1-100微米的细颗粒。

2.安装布袋除尘器:静电除尘器可以有效去除微细颗粒,但对于较大颗粒的除尘效果较差。

因此,可以再设置布袋除尘器进行更彻底的除尘。

布袋除尘器利用滤袋的孔隙大小和过滤速度将烟气中的粉尘截留在滤袋上,清洁的气体经过滤袋排出。

3.设置湿式电除尘器:湿式电除尘器是一种利用水雾将颗粒截留的除尘设备。

将回转窑的烟气通过湿式电除尘器,烟气中的颗粒会被水雾截留下来,从而达到除尘的效果。

二、脱硫方案1.使用石灰石脱硫:石灰石脱硫是一种常用的脱硫方法。

将石灰石喷入烟气中,石灰石与二氧化硫发生反应生成石膏,从而达到脱硫的效果。

这种方法具有成本低、效果好的优点。

2.采用湿法脱硫:湿法脱硫是一种高效的脱硫方法。

通过喷洒液体吸收剂(如石灰浆或海藻酸钠溶液)使二氧化硫被吸收,并与吸收剂反应生成固体废物。

这种方法脱硫效果好,但操作和维护成本较高。

以上是一种针对回转窑的除尘脱硫方案。

根据实际情况,可以根据生产工艺和环境要求进行调整和优化。

同时,还需要及时监测和维护除尘脱硫设备,确保其正常运行和高效除尘脱硫。

回转窑除尘脱硫方案

回转窑除尘脱硫方案回转窑是一种常用于水泥生产的设备,但其生产过程中会产生大量的粉尘和二氧化硫等污染物,严重影响环境。

因此,针对回转窑的除尘脱硫是必不可少的措施。

下面将为您介绍一种回转窑除尘脱硫方案。

一、除尘系统回转窑生产过程中,通过喂煤管向窑内加入煤粉来供能,同时产生大量煤粉燃烧过程中产生的粉尘。

为了控制粉尘排放,可以采用布袋除尘器来对烟气进行处理。

布袋除尘器具有体积小、除尘效率高、运行成本低等特点,是一种常用的除尘设备。

在回转窑的布袋除尘器中,烟气由入口进入过滤室,经过滤袋过滤后,干净的烟气由出口排放,袋内的粉尘则通过斜板和螺旋输送机进行回收和处理。

二、脱硫系统回转窑的燃烧过程中会产生大量的二氧化硫等有害物质,对环境造成严重污染。

为了降低二氧化硫的排放浓度,可以采用湿法烟气脱硫法来进行处理。

湿法烟气脱硫法是将烟气与还原剂充分接触反应,通过反应与吸收的方式去除烟气中的二氧化硫。

在回转窑的湿法烟气脱硫系统中,一般采用石膏石膏浆液作为还原剂,烟气经过喷淋装置与石膏浆液接触,发生反应生成石膏,并通过过滤和脱水等步骤回收石膏。

处理后的烟气中的二氧化硫浓度得到有效降低。

三、综合利用除尘和脱硫过程中产生的废水、固体废物等需要进行处理和综合利用。

例如,湿法除尘过程中产生的废水可以进行沉淀和澄清后,用于冲洗系统和循环利用。

而脱硫过程中产生的石膏可以作为水泥生产过程中的掺合材料使用,达到资源的综合利用。

综上所述,回转窑除尘脱硫方案主要包括布袋除尘器和湿法烟气脱硫系统。

通过这些装置,可以有效地控制回转窑生产过程中产生的粉尘和二氧化硫等污染物的排放,达到环境保护的目的。

同时,对除尘和脱硫过程中产生的废水和固体废物进行处理和综合利用,可以实现资源的循环利用,进一步减少对环境的负面影响。

水泥回转窑窑尾烟气净化除尘系统的技术改造(精)【范本模板】

水泥回转窑窑尾烟气净化除尘系统的技术改造简介:由戈尔公司负责对山西水泥厂窑尾布袋收尘器进行技术改造,于一九九七年九月完成改造并运行至今已近两年,根据最近一次检修期间对滤袋强度所进行的测试分析表明:滤袋预期寿命可达五年以上。

关键字:除尘—收尘器一、前言根据山西水泥厂生产和技术部门提供的”山西水泥厂2000吨回转水泥窑窑尾烟气净化系统工艺流程以及有关除尘设备的设计要求和参数",由戈尔过滤产品(上海)有限公司会同本公司在美国、新加坡、韩国等水泥厂烟气治理技术专家,利用戈尔公司在国外水泥厂烟气净化除尘设备上广泛应用GORE—TEX®薄膜滤料取得的成功经验,并对山西水泥厂目前回转水泥窑窑尾反吹风袋式除尘器的使用问题进行初步分析和研究的基础上由戈尔公司负责对山西水泥厂窑尾布袋收尘器进行技术改造,于一九九七年九月完成改造并运行至今已近两年,根据最近一次检修期间对滤袋强度所进行的测试分析表明:滤袋预期寿命可达五年以上。

二、选用GORE—TEX®薄膜滤袋对回转水泥窑窑尾反吹风大布袋除尘器的改造依据2、1 主要技术参数2、1、1 山西水泥厂回转水泥窑窑尾除尘器烟气净化技术要求及工况条件1、烟气净化的处理风量: 423,000Am3/hr.2、滤袋尺寸:Φ300×9300mm3、原设计滤袋数量: 2208只4、除尘器过滤分室: 16 室5、原设计除尘器过滤速度: 0.36m/min(全运行) 0.39m/min (一室清灰时)6、粉尘入口浓度: ≤80g/Nm37、烟气温度:<250C8、排放指标要求:≤100mg/Nm32、1、2 水泥厂回转水泥窑窑尾烟尘的主要特点:一般来说,水泥厂回转水泥窑窑尾烟尘的主要特点有: 粒径细(平均粉尘粒径1—30μ);湿度大;烟气温度高且波动大;以及粉尘入口浓度高等特点。

2、2 水泥厂回转水泥窑窑尾烟气净化和薄膜滤料袋式除尘器的应用熟料煅烧是水泥生产中的重要工艺环节,其主要污染物为高温高浓度含尘烟气。

10吨锅炉脱硫除尘设计方案 (布袋+双碱法)

1-10吨锅炉脱硫除尘方案设计湖州南浔良宝环保设备厂1-10吨锅炉脱硫除尘方案设计湖州南浔良宝环保设备厂1.概述目前大多数锅炉生产厂家配套的都是旋风除尘器或简单的水膜除尘器,除尘和脱硫效果不这么理想,旋风除尘器没有脱硫功能,一般的水膜除尘器的脱硫效率也不到40%,再加上由于燃煤价格的不断上涨,本地区大量的木业厂又有大量的木梢废料的产生,大多数使用锅炉的企业由燃煤改作燃烧木梢或混合使用,既达到的废物再利用又降低了生产成本,但同时也产生了黑度超标现象。

针对这种情况,响应国家节能减排的号召,湖州南浔良宝环保设备厂经过多次的现场考察和实践,编制了治理方案,供环保局参考。

2 设计参数及依据2.1适用情况本方案设计适用的锅炉为:燃煤、燃烧木梢和二者混合使用的,并使用强制通风的锅炉。

产生的烟尘由标准高度和口径的烟囱排放。

2.2抽风量设计根据锅炉的配套风机的参数选定处理风量:1吨锅炉: 5000m3/h;2吨锅炉: 8600m3/h;4吨锅炉: 12000m3/h;1-10吨锅炉脱硫除尘方案设计 湖州南浔良宝环保设备厂 6吨锅炉: 21000m 3/h ;10吨锅炉: 33000m 3/h 。

3 设计排放标准3.1本方案设计锅炉的废气排放执行《锅炉大气污染物排放标准》(GWPB3-1999)的二类区II 时段标准。

具体指标见表3-2。

表3-2 (GWPB3-1999)《锅炉大气污染物排放标准》相关标准4 处理工艺4.1要求达到的废气净化效率除尘效率达到99%以上,脱硫效率达到90%以上。

4.2处理工艺 区域类别 烟(粉)尘浓度 mg/Nm 3 SO 2 mg/Nm 3烟气黑度(林格曼级) 烟囱最低允许高度(米)二 200 900 1 1吨25 2吨30 4吨35 6吨35 10吨401-10吨锅炉脱硫除尘方案设计 湖州南浔良宝环保设备厂 根据大多数锅炉使用企业的现场情况,产用一级气箱脉冲袋式除尘器除尘和一级旋流板吸收塔双碱法脱硫的二级除尘脱硫工艺,治理工艺简图如下:水泵4.3 工艺特点产用一级袋式除尘器除尘,去除烟尘,保证烟尘排放浓度在20mg/m 3以下,使烟气中仅含有二氧化硫和及少量可忽略不计的烟尘,再经过高效的旋流板吸收塔脱硫去除氧化硫,众所周知,旋流板吸收塔的脱硫效率可达到90%以上,并随板塔级数的增加而增加。

回转窑除尘脱硫方案

**化工有限公司回转窑脱硫方案技术文件泊头市实恒除尘设备有限公司技术科提供常经理:传真:第一章总述工程概况公司现有2座回转窑,工况烟气量分别为45000m³/h和80000m³/h(温度为90℃)。

根据国家环保对粉尘及硫化物总量控制要求,该锅炉需配备相应的除尘脱硫装置,使烟尘和二氧化硫排放浓度达到环保标准后方可排放。

根据实际情况及我公司在大气污染治理方面的经验,决定采用脱硫塔脱硫,脱硫方法采用双碱法。

、设计思想及原则1、确保除尘脱硫装置不影响锅炉运行,通过对含硫尾气进行治理,使污染物排放浓度符合业主及当地环保部门的要求。

2、投资省、效果好。

选择合理的治理工艺在有效治理废气的同时,应尽量降低设备的投资和运行成本。

3、脱硫副产品无二次污染,易于处理。

4、除尘脱硫装置能在工况烟气温度加10℃(150℃)的条件下安全连续行。

5充分结合厂方现有的客观条件,因地制宜,制定具有针对性的技术方案。

6、系统平面布置要求紧凑、合理、美观,实现功能分区,方便运行管理。

7、采用钠钙双碱法脱硫工艺,技术成熟、脱硫效率高、运行安全、操作简便。

8、烟气除尘脱硫系统具有应付紧急停机的有效措施。

设计依据《工业炉窑大气污染物排放标准》 GB9078-1996《锅炉大气污染物排放标准》 GB13271-1991《锅炉烟尘测试方法》 GB/T5468-91《工业企业噪声控制设计规范》 GBJ78-85《钢结构设计规范》 GB50205-2001《袋式除尘器安装技术要求与验收规范》 JB/T8471-96《袋式除尘器用滤料及滤袋技术条件》 GB12625-90《除尘机组技术性能及测试方法》 GB/T11653-89《脉冲喷吹类袋式除尘器》 GB/T8532-1997《电器装置安装工程施工技术条件》 GBJ232-82《建筑抗震设计规范》 BJ11-89《固定式钢斜梯》《固定式工业钢平台》《火力发电厂热力设备和管道保温油漆设计技术规定》 DGJ59-84《袋式式除尘器用滤袋框架技术条件》 JB/T5917-91《袋式式除尘器用电磁脉冲阀》 JB/T5916-2004《电气装置安装工程及验收规程》 GBJ232-82《低压分配和电路设计规范》 GBJ54-83《湿式烟气脱硫除尘装置》 HCRJO40—1999《一般工业固体废物贮存、处置场污染控制标准》 GB18599-2001《优质碳素结构钢技术条件》 GB699-88《优质碳素结构钢热轧厚钢板技术条件》 GB711-85《优质碳素结构钢薄钢板和钢带技术条件》 GB710-88《碳钢焊条技术条件》 GB3087-82当地环保部门的有关规定和要求业主提供的烟气参数及相关数据设计范围本设计范围包括烟气除尘脱硫系统工艺、系统结构等专业的设计,工程设计范围:从布袋除尘器至脱硫塔烟气出口之间的脱硫装置和相应配套的附属设施。

回转窑除尘系统

*有限责任公司回转窑除尘系统技术方案目录1、公司简介2、工程概况3、相关参数4、设计依据5、除尘技术方案6、电气控制7、土建8、能源介质9、消防10、安全措施11、总图运输12、技术文件交付13、质量保证14、除锈与涂装15、检验、监造和性能验收试验16、包装、运输和储存17、安装和技术服务18、劳动定员19. 培训计划表20. 性能保证值21. 工程计划进度表22、供货与分交表23、附图1、公司简介*设备有限公司,长期致力于环保行业除尘设备的研制,开发、制作与安装。

公司一贯坚持,“以科兴企、注重质量、服务客户,”的经营理念.以诚为本、以信为重的企业精神。

在环保领域,撑起了自己的一片蓝天。

公司发展以科技为先导,拥有完整的计算机网络体系,通过全国各科研院。

所的合作和内部的自主研发,大大提高了公司的科技水平和产品的科技含量,并在短时间为客户提供一套完整的可行性技术方案。

公司管理以人为本,极力注重技术力量的储备,使产品的可持续性发展,得到了极有力的技术保障。

我公司始建于1979年,座落于美丽的滏陀河畔,毗邻106国道、北接石黄高速、东邻104国道、京福高速、京沪铁路,公路铁路纵横交错,交通十分方便,交通网络的形成,为产品的运输及售后服务提供了时间保障。

公司经过潜心经营,拥有先进的生产设备和一支高素质的生产、制作、安装、售后服务的专业化队伍。

公司现有的厂房设施及工装设备均处于同行业的先进水平,先进的生产设备。

雄厚的技术力量为生产更加精细的环保产品提供了极有力的保障.公司的主导产品。

高压静电除尘器、低压脉冲袋式除尘器、气箱袋式除尘器、大型反吹袋式除尘器等。

几百多种规格型号产品,适用行业范畴及广、极大的满足了用户对产品,品种规格,质量的要求,凭借着强大的综合实力同,以及丰富的销售网络、完善的检测手段、诚信的销售人才,以新技术、新产品拓展市场,使公司的几百种产品在市场中利于不败之地。

公司坚持用企业精神,提升企业核心的竞争力。

回转窑除尘脱硫方案

宜兴市南山除尘脱硫环保设备有限公司Yixingshi Nanshan Dedust Environmental Protection Equipment CO.,Ltd回转窑除尘脱硫方案技术文件第一章总述1.1 工程概况公司现有1座回转窑,尾气为13350Nm³/h,折算为工况烟气量为60000m³/h(温度为150℃)。

根据国家环保对粉尘及硫化物总量控制要求,该锅炉需配备相应的除尘脱硫装置,使烟尘和二氧化硫排放浓度达到环保标准后方可排放。

根据实际情况及我公司在大气污染治理方面的经验,决定采用布袋除尘器和脱硫塔组合除尘脱硫,脱硫方法采用双碱法。

1.2、设计思想及原则1、确保除尘脱硫装置不影响锅炉运行,通过对含硫尾气进行治理,使污染物排放浓度符合业主及当地环保部门的要求。

2、投资省、效果好。

选择合理的治理工艺在有效治理废气的同时,应尽量降低设备的投资和运行成本。

3、脱硫副产品无二次污染,易于处理。

4、除尘脱硫装置能在工况烟气温度加10℃(150℃)的条件下安全连续行。

5充分结合厂方现有的客观条件,因地制宜,制定具有针对性的技术方案。

6、系统平面布置要求紧凑、合理、美观,实现功能分区,方便运行管理。

7、采用钠钙双碱法脱硫工艺,技术成熟、脱硫效率高、运行安全、操作简便。

8、烟气除尘脱硫系统具有应付紧急停机的有效措施。

1.3设计依据《工业炉窑大气污染物排放标准》 GB9078-1996《锅炉大气污染物排放标准》 GB13271-1991《锅炉烟尘测试方法》 GB/T5468-91《工业企业噪声控制设计规范》 GBJ78-85《钢结构设计规范》 GB50205-2001《袋式除尘器安装技术要求与验收规范》 JB/T8471-96《袋式除尘器用滤料及滤袋技术条件》 GB12625-90《除尘机组技术性能及测试方法》 GB/T11653-89《脉冲喷吹类袋式除尘器》 GB/T8532-1997《电器装置安装工程施工技术条件》 GBJ232-82《建筑抗震设计规范》 BJ11-89《固定式钢斜梯》 GB4053.4-83《固定式工业钢平台》 GB4053.4-83《火力发电厂热力设备和管道保温油漆设计技术规定》 DGJ59-84《袋式式除尘器用滤袋框架技术条件》 JB/T5917-91《袋式式除尘器用电磁脉冲阀》 JB/T5916-2004《电气装置安装工程及验收规程》 GBJ232-82《低压分配和电路设计规范》 GBJ54-83《湿式烟气脱硫除尘装置》 HCRJO40—1999《一般工业固体废物贮存、处置场污染控制标准》 GB18599-2001《优质碳素结构钢技术条件》 GB699-88《优质碳素结构钢热轧厚钢板技术条件》 GB711-85《优质碳素结构钢薄钢板和钢带技术条件》 GB710-88《碳钢焊条技术条件》 GB3087-82当地环保部门的有关规定和要求业主提供的烟气参数及相关数据1.4设计范围本设计范围包括烟气除尘脱硫系统工艺、系统结构等专业的设计,工程设计范围:从布袋除尘器至脱硫塔烟气出口之间的脱硫装置和相应配套的附属设施。

硫化碱回转窑袋除尘系统简要设计方案

引风机内实际气压P风1=PN-P风=101000Pa-(4736Pa~4869Pa)=(96131~96264)Pa;(备注:PN大气压值,P风引风机全压);

烟气粉尘的分散度:烟尘细微,粒径小于1µm的粉尘组份占总尘量的80%~90%;

根据基础资料和已确定的相关参数进行除尘器总体的结构设计,并在设计过程中优化相关参数和尺寸。

四存在的问题及方案选择

存在的问题见工艺方案1、工艺方案2简图中方案简介。

刘建军

2008年10月23日

〈三〉过滤面积的计算

滤袋有效工作部分的过滤面积S1

已知:过滤风速为V=0.5m/min;

处理气体的流量Q袋=(20625~27154)m3/h;

根据公式S1= = 可求的S1=(687.5~905)m2。

滤袋总过滤面积S

由于滤袋两端的缝口及中部固定环等不起过滤作用的辅助面积S2(36m2~47m2)约占袋除尘总过滤面积S的5%左右,所以滤袋总过滤面积S=S1+S2=(687.5~905)m2+(36~47)m2=(723.5~952)m2

首先假定压力恒定求袋除尘在实际工况下处理气体的流量Q袋1;

Q袋1= = =(21348~27983)m3/h

b第二假定温度恒定求袋除尘在实际工况下处理气体的流量Q袋;

Q袋= = =(20625~27154)m3/h

(备注:此时Q袋指在夏季袋除尘内气体工况温度T袋,气体压力损失P损条件下计算所得的处理气体的流量);

〈二〉滤袋选择及过滤风速的确定

滤袋选择

由于进入袋除尘的烟气属于高温(袋除尘处理气体温度大于130℃时即属于高温气体)、高湿度、高含尘量气体。气体温度夏季260—280℃,最大值达300℃;冬季120-200℃;含尘浓度:200g/m³;加之气体中含有易吸收水蒸气结露而腐蚀和粘袋的SO2气体,选用普通滤袋根本不能满足除尘要求,只能选用耐高温、耐腐蚀、易清灰的第三代玻璃纤维滤袋(牌号BL8301(或BL8302、BL8301-Psi8301、其处理后滤料的耐热性可以在280℃下连续使用,且抗折、耐磨、耐碱、耐酸)或新型玻璃纤维针刺毡滤布(Ⅱ型其连续耐温280℃,瞬间耐温300℃),才可满足袋除尘的除尘效率高、系统压损少、维护成本低的基本要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

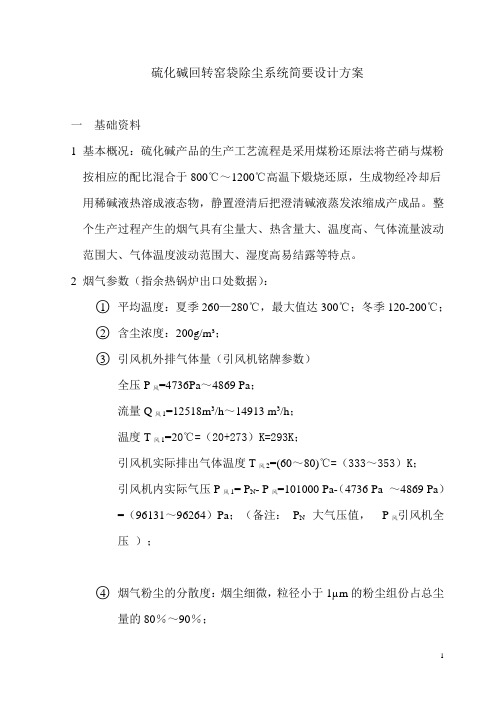

平均温度:夏季260—280℃,最大值达300℃;冬季120-200℃;

含尘浓度:200g/m³;

引风机外排气体量(引风机铭牌参数)

全压P风=4736Pa~4869Pa;

流量Q风1=12518m3/h~14913m3/h;

温度T风1=20℃=(20+273)K=293K;

硫化碱回转窑袋除尘系统简要设计方案

一基础资料

1基本概况:硫化碱产品的生产工艺流程是采用煤粉还原法将芒硝与煤粉按相应的配比混合于800℃~1200℃高温下煅烧还原,生成物经冷却后用稀碱液热溶成液态物,静置澄清后把澄清碱液蒸发浓缩成产成品。整个生产过程产生的烟气具有尘量大、热含量大、温度高、气体流量波动范围大、气体温度波动范围大、湿度高易结露等特点。

由于系统处理气体流量暂时不能直接测出,所以只能根据引风机铭牌上标注的排风量间接计算得出。而现运行的系统因管道较长且有余热锅炉、水浴除尘设施,系统阻力大,虽然引风机在全压下工作但排风量肯定小于引风机铭牌上标注的全压下工作的排风量,因此根据引风机铭牌上标注的排风量间接计算得出的进入袋除尘的气体处理量肯定大于实际进入袋除尘的气体处理量,也即计算的Q袋偏大。这个Q袋大多少还难以确定,但袋除尘在实际运行的过程中存在一定的漏风量(一般约5%左右),在计算除尘风量时应当加入这一部分漏风量。两者在数量上能否抵消?若两者能够抵消,把以上所计算的Q袋作为袋除尘在实际工况下处理气体的流量值就不会有太大的误差。

引风机实际排出气体温度T风2=(60~80)℃=(333~353)K;

引风机内实际气压P风1=PN-P风=101000Pa-(4736Pa~4869Pa)=(96131~96264)Pa;(备注:PN大气压值,P风引风机全压);

烟气粉尘的分散度:烟尘细微,粒径小于1µm的粉尘组份占总尘量的80%~90%;

滤袋长度L=4m

D=φ160mm

根据公式N= = =(360~473)条

〈四〉其它参数的确定

为保证清灰容易,灰斗壁斜度一般不小于(50~60)度,对存在容易积聚易燃、易爆粉尘和气体,以及气体中含有易吸收水分结露不易清灰的SO2气体时灰斗壁斜度一般不小于70度的原则,选取灰斗壁斜度为70度。

三结构设计

根据基础资料和已确定的相关参数进行除尘器总体的结构设计,并在设计过程中优化相关参数和尺寸。

四存在的问题及方案选择

存在的问题见工艺方案1、工艺方案2简图中方案简介。

刘建军

2008年10月23日

〈三〉过滤面积的计算

滤袋有效工作部分的过滤面积S1源自已知:过滤风速为V=0.5m/min;

处理气体的流量Q袋=(20625~27154)m3/h;

根据公式S1= = 可求的S1=(687.5~905)m2。

滤袋总过滤面积S

由于滤袋两端的缝口及中部固定环等不起过滤作用的辅助面积S2(36m2~47m2)约占袋除尘总过滤面积S的5%左右,所以滤袋总过滤面积S=S1+S2=(687.5~905)m2+(36~47)m2=(723.5~952)m2

二参数选择与计算

〈一〉处理气体量计算

把引风机铭牌标注全压下20℃的外排气体流量Q风1折算为引风机实际工况(60-80)℃的外排气体流量Q风2(根据热力学定律理想气体状态方程计算);

Q风2= = =

(14139~16851)m3/h

根据已知的引风机工况气体流量Q风2、全压P风和由余热锅炉进入袋除尘气体温度T袋、袋除尘内气体实际压力P袋由热力学定律可求出袋除尘在实际工况下处理气体的流量Q袋;

〈二〉滤袋选择及过滤风速的确定

滤袋选择

由于进入袋除尘的烟气属于高温(袋除尘处理气体温度大于130℃时即属于高温气体)、高湿度、高含尘量气体。气体温度夏季260—280℃,最大值达300℃;冬季120-200℃;含尘浓度:200g/m³;加之气体中含有易吸收水蒸气结露而腐蚀和粘袋的SO2气体,选用普通滤袋根本不能满足除尘要求,只能选用耐高温、耐腐蚀、易清灰的第三代玻璃纤维滤袋(牌号BL8301(或BL8302、BL8301-Psi8301、其处理后滤料的耐热性可以在280℃下连续使用,且抗折、耐磨、耐碱、耐酸)或新型玻璃纤维针刺毡滤布(Ⅱ型其连续耐温280℃,瞬间耐温300℃),才可满足袋除尘的除尘效率高、系统压损少、维护成本低的基本要求。

烟气成分:细煤粉、CO、SO2、CO2、空气、及其它气体;

袋除尘内气体实际压力P袋=PN-P损=101000Pa-(1500Pa~1800Pa)=(99200~99500)Pa;(备注:PN大气压值,P损袋除尘内气体压力损失值的一般范围值);

袋除尘内气体工况温度T袋=(260℃~280℃)=[(260~280)+273]K=(533~553)K;

滤袋数量N(袋数)的计算

根据现有轮架和已经成熟的使用经验,选用直径D=φ160mm的滤袋,选取其长度为L=4m[此时滤袋长径比为25:1,一般园袋除尘器的滤袋长径比为(15~40):1;滤袋长度L过长除尘器高度增大,不利于安装和维修,滤袋长度L过短除尘器占地面积大,相对材料消耗量大不经济]。

已知:滤袋总过滤面积S=(723.5~952)m2

首先假定压力恒定求袋除尘在实际工况下处理气体的流量Q袋1;

Q袋1= = =(21348~27983)m3/h

b第二假定温度恒定求袋除尘在实际工况下处理气体的流量Q袋;

Q袋= = =(20625~27154)m3/h

(备注:此时Q袋指在夏季袋除尘内气体工况温度T袋,气体压力损失P损条件下计算所得的处理气体的流量);

过滤风速的确定

根据一般袋除尘器的过滤风速在(0.5~3)m/min,脉冲清灰袋除尘器的过滤风速在(1.2~2)m/min,玻璃纤维袋除尘器的过滤风速在(0.5~0.8)m/min的设计原则和袋除尘器在所处理气体含尘量高时(处理气体含尘浓度200g/m³)应适当降低过滤风速以提高除尘效率的原则,选定本袋除尘器的过滤风速为V=0.5m/min。