电动汽车底盘结构的设计与分析

电动汽车底盘技术的创新

电动汽车底盘技术的创新1. 前言电动车技术正处在创新与成长阶段,承载汽车运动性能的底盘技术是电动汽车颠覆式技术创新的核心之一。

轮毂电机和线控转向(IWMSW)技术的应用正在推动底盘技术颠覆式创新,从而获得更好的电动汽车底盘动态特性和操控性能,同时结合制动能量回收技术,更进一步实现节能。

这种颠覆式的技术对底盘构架、对底盘控制,包括软件和硬件的影响将是深远的。

本文通过整理国际上创新技术文献资料,论述了电动车底盘现状和其技术可行性。

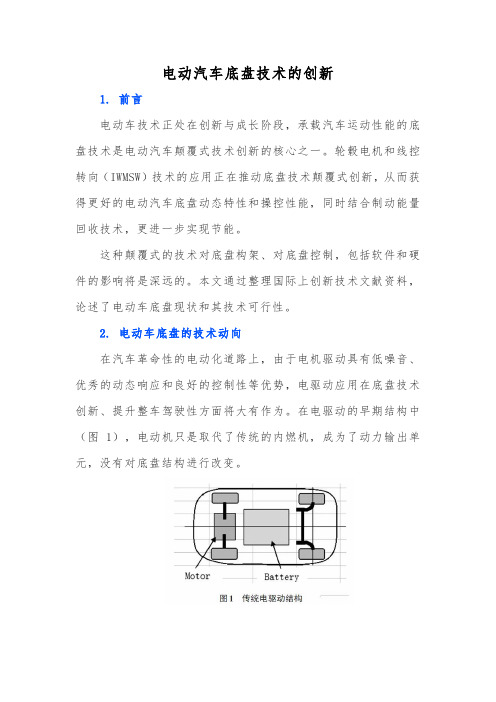

2. 电动车底盘的技术动向在汽车革命性的电动化道路上,由于电机驱动具有低噪音、优秀的动态响应和良好的控制性等优势,电驱动应用在底盘技术创新、提升整车驾驶性方面将大有作为。

在电驱动的早期结构中(图1),电动机只是取代了传统的内燃机,成为了动力输出单元,没有对底盘结构进行改变。

轮毂电机和线控技术的出现,将推动汽车电动化进入新时代,将彻底颠覆传统车辆底盘构架(表1),这种颠覆性创新不仅仅体现车辆运动性能,同时也大幅度提升车辆的操控性能,更加适合与智慧城市与智能交通的新挑战与新需求。

3. 轮毂电机轮毂电机是分布式驱动系统的一种实现形式,由于轮毂电机总成或者轮毂电机总成大部分结构布置在轮辋内部而得名。

轮毂电机的主要优势在于以下6个方面:(1)轮毂电机通过取消传统的传动部件,如半轴等,减少了驱动传递损失,也可以优化再生制动效率,从而实现整车整个系统的轻量化、高效率;(2)轮毂电机的动力源直接安装在车轮,节省了传统动力总成的布置空间,解放了机舱空间;(3)轮毂电机的四轮动力输出可以完全独立,实现真正的整车分布控制;(4)轮毂电机对整车的轴距、轮距等敏感性远远小于传统动力总成,有利于底盘的模块化设计;(5)轮毂电机释放机舱、集成于底盘的特性可以实现四轮四角的整车构型,有利于扩大乘员舱空间,拓展整车的造型风格;(6)轮毂电机可以实现相对于传统汽车更大的转向角,增加整车不同转向功能,增强驾驶乐趣;3.1 轮毂电机的布置形式一般地,轮毂电机根据有无减速机构可以分为减速电机和直驱电机。

电动汽车底盘结构设计与分析

电动汽车底盘结构设计与分析随着环境保护意识的提高和能源危机的加剧,电动汽车作为一种清洁能源交通工具逐渐受到人们的关注和青睐。

在电动汽车的设计中,底盘结构是至关重要的一部分,它不仅关系到整车的行驶稳定性和安全性,还直接影响到电动汽车的操控性和舒适性。

在电动汽车底盘结构的设计与分析中,主要包括以下几个方面的考虑:1. 车身结构:电动汽车的车身结构要符合强度和刚度的要求,能够承受悬挂系统的载荷和行驶过程中对车身的扭转力。

同时,车身结构还应具备较好的防撞能力,保障乘员的安全。

2. 悬挂系统:悬挂系统是电动汽车底盘结构的核心部分,负责支撑和缓解车身与地面之间的冲击力和振动。

为了提高乘坐舒适性和操控性,悬挂系统需要根据不同的路况和行驶需求进行设计和调整。

常用的悬挂系统包括独立悬挂、麦弗逊悬挂和多连杆悬挂等。

3. 动力系统:电动汽车的动力系统主要包括电机、电池和控制系统。

在底盘结构设计中,需要考虑这些部件的布局和安装位置,确保其在车内空间和底盘空间之间的协调。

此外,还需要考虑电池的冷却和排热问题,避免因过热而影响电池寿命和性能。

4. 制动系统:电动汽车的制动系统也是底盘结构设计中的重要组成部分。

制动系统需要根据电动汽车的重量和速度特点进行合理的设计和调试,以提供足够的制动力并保持稳定的制动性能。

此外,电动汽车还可以采用能量回收制动系统,通过将制动能量转化为电能并储存起来,提高能源利用效率。

5. 轮胎和操控系统:轮胎选择和操控系统的设计也是电动汽车底盘结构中需要考虑的重要因素。

合适的轮胎可以提供良好的抓地力和操控性能,减小电动汽车在高速行驶时的滚动阻力。

而操控系统的设计则需要关注转向精度和操控力矩等参数,以提供舒适且灵敏的操控体验。

通过对电动汽车底盘结构的设计与分析,可以优化整车的性能和操控稳定性,提高乘坐舒适性和行驶安全性。

同时,还可以进一步提高电动汽车的能源利用效率,延长电池的使用寿命,推动电动汽车产业的可持续发展。

新能源汽车底盘课件ppt

底盘材料

新能源汽车底盘由传动系统、行驶系 统、转向系统、制动系统和电源管理 系统等组成。

底盘材料主要包括金属、复合材料等 ,不同材料对底盘的重量、刚性和耐 久性有较大影响。

底盘布局

底盘布局分为前置前驱、中置后驱、 后置后驱等类型,不同类型的底盘布 局对车辆性能和驾驶感受有较大影响 。

底盘主要部件

传动系统

燃料电池系统

该车型采用了先进的燃料电池系统,具有高效率和低排放的特点。

悬挂系统

针对燃料电池车的特性,对悬挂系统进行了优化设计,提高了车辆的操控性能和舒适性。

车身结构

采用轻量化车身结构,减少了车身重量,提高了车辆的能效。

THANKS

谢谢

底盘轻量化技术

材料轻量化

介绍用于底盘轻量化的新型材料,如高强度钢、铝合金、 钛合金等,以及材料的选择原则和加工工艺。

结构优化设计

分析底盘结构优化设计的理论和方法,包括拓扑优化、尺 寸优化和形状优化等,以及在新能源汽车底盘中的应用实 例。

轻量化制造工艺

探讨用于底盘轻量化的制造工艺,如激光焊接、液压成型 和注塑等,以及工艺的特点和应用范围。

电动转向与电动制动技术

探讨电动转向系统的结构、工作原理和性能特点,以及电动制动系 统的组成和工作原理。

ቤተ መጻሕፍቲ ባይዱ

底盘智能化技术

线控系统

介绍线控系统的基本组成和工作原理,以及在新能源汽车底盘中的 应用。

自动驾驶技术

分析自动驾驶技术的原理、系统组成和关键技术,以及在新能源汽 车底盘中的集成方案。

底盘控制策略

探讨底盘控制策略的基本原理、算法和控制逻辑,以及在新能源汽车 中的应用和优化方向。

的行驶方向。

类型

分布式驱动电动汽车底盘综合控制系统的设计

分布式驱动电动汽车底盘综合控制系统的设计冯冲;丁能根;何勇灵;徐国艳;高峰【摘要】本文中为四轮线控转向、液压制动的分布式驱动电动汽车,设计了基于CAN总线的底盘综合控制系统.该系统包括整车控制器、4个车轮的驱动控制器、转向系统控制器和制动系统控制器.电动汽车的各控制器之间通过CAN总线进行通信,基于CAN2.0B协议制订了CAN网络的应用层协议.考虑电动汽车电磁干扰、温度变化和振动等因素的影响,设计了各控制器的硬件.建立了用于该电动汽车的伪逆控制分配算法.该算法除实现常规的控制量分配外,还可在控制系统出现故障或控制量饱和时实现控制再分配,提高了车辆的操纵稳定性.对所设计的控制系统进行仿真和实车验证,结果表明,该系统可有效地对执行机构的控制量进行常规分配和再分配,使电动汽车能很好地实现驾驶员的驾驶意图并维持车辆稳定.【期刊名称】《汽车工程》【年(卷),期】2015(037)002【总页数】7页(P207-213)【关键词】分布式驱动电动汽车;CAN总线;伪逆控制分配【作者】冯冲;丁能根;何勇灵;徐国艳;高峰【作者单位】北京航空航天大学交通科学与工程学院,北京100191;北京航空航天大学交通科学与工程学院,北京100191;北京航空航天大学交通科学与工程学院,北京100191;北京航空航天大学交通科学与工程学院,北京100191;北京航空航天大学交通科学与工程学院,北京100191【正文语种】中文控制器局域网(CAN)由BOSCH公司开发,具有结构简单、性能可靠、数据通信实时性强等特点,目前已广泛应用于汽车领域,并且形成了国际标准ISO 11898和ISO 11519等[1]。

电动汽车作为一种绿色交通工具,目前已成为国内外研究的热点。

电动汽车的综合性能是决定电动汽车能否广泛应用的关键因素之一,目前可通过多种方式来提高电动汽车的综合性能,例如采用四轮独立驱动[2-3]、四轮转向[4]和线控制动[5]等。

《新能源汽车底盘技术》课程标准

《新能源汽车底盘技术》课程标准目录一、课程性质与任务 ........................................................................................................ - 1 -(一)课程基本信息 ................................................................................................. - 1 -(二)课程性质 ......................................................................................................... - 1 -(三)课程任务 ......................................................................................................... - 2 -二、课程目标与要求 ........................................................................................................ - 2 -(一)课程目标 ......................................................................................................... - 2 -(二)课程要求 ......................................................................................................... - 3 -三、课程结构与内容 ........................................................................................................ - 4 -(一)课程结构 ......................................................................................................... - 4 -(二)课程内容 ......................................................................................................... - 5 -四、课程考核 (8)五、实施要求 (8)(一)授课教师基本要求 (8)(二)教学条件要求 (9)(三)教学方法与策略 (9)(四)教材、数字化资源选用 (9)一、课程性质与任务(一)课程基本信息表1 《新能源汽车底盘技术》课程信息表理论课实践课 一体化课(二)课程性质《新能源汽车底盘技术》课程是新能源汽车运用与维修专业的专业课,是校企合作开发的基于工作过程的课程。

汽车底盘构造与原理 第6章 新能源汽车底盘的认识

•3.制动能量回收系统

• 制动能量回收是电动汽车与混合动力汽车重要技术之一,也是它们的重 要特点。在普通内燃机汽车上,当车辆减速、制动时,车辆的运动能量 通过制动系统而转变为热能,并向大气中释放。而在电动汽车与混合动 力汽车上,这种被浪费掉的运动能量已可通过制动能量回收技术转变为 电能并储存于蓄电池中,并进一步转化为驱动能量。例如,当车辆起步 或加速时,需要增大驱动力时,电机驱动力成为发动机的辅助动力,使 电能得到了有效应用。 •制动能量回收系统包括与车型相适配的发电机、蓄电池以及可以监视电 池电量的智能电池管理系统。制动能量回收系统回收车辆在制动或惯性 滑行中释放出的多余能量,并通过发电机将其转化为电能,再储存在蓄 电池中,用于之后的加速行驶。这个蓄电池还可为车内耗电设备供电, 降低对发动机的依赖、燃油消耗及二氧化碳排放。

•6.2.1 混合动力汽车传动系统

•混合动力分类的方式有三种。一种是根据有无外接充电电源区分,另一 种是根据混合度的不同分类,还有一种是根据结构特点分类。 •按能否外接电源进行充电分类,混合动力汽车分为插电式混合动力和非 插电式混合动力。 •按照我国汽车行业标准中对混合动力汽车的分类和定义,将混合动力汽 车按电动机峰值功率(电动机的瞬间最大功率)占发动机功率的百分比 分为微混、轻混、中混和重混。

4

•传动系统的基本作用是将发动机或电机的动力(转矩)按要求传 递到驱动轮上,使地面对驱动轮产生驱动力,汽车能够在起步、 变速及爬坡等工况下正常行驶,并具有良好的动力性和经济性。 传动系统的组成因驱动形式和发动机(或电机)安装位置而异。 驱动形式是指发动机(或电机)布置方法及驱动轮的数量、布置 的形式。

•对于纯电动汽车由于没有发动机总成即没有了传统的真空源,仅由人力 所产生的制动力无法满足行车制动的需要,通常需要单独设计一个电动 真空泵来为真空助力器提供真空源。这个助力系统就是电动真空助力系 统,即EVP系统(Electric Vacuum Pump,电动真空助力)。电动真空 助力系统由真空泵、真空罐、真空泵控制器(后期集成到VCU整车控制 器里)以及与传统汽车相同的真空助力器、12V电源组成。

分布式电动汽车底盘结构设计与仿真分析

131

系统则由和轮毂电机配套的盘式制动器和控制系统

负责制动ꎻ动力集成控制模块实现对全部的子系统

协调ꎮ 独立驱动 / 转向电动汽车机械装置主要由车

架、车架法兰盘、电池组、转向力矩电机、限位装置、上

转向臂、悬架、下转向臂、支撑轴、驱动电机、盘式制动

器、轮胎等通过三维绘图软件 SOLIDWORKS 构建独

steering structure model

本文设计了一种新型独立悬架系统ꎬ这种独立悬

架结构包括弹簧、工作缸和活塞杆三部分组成ꎮ 其中

工作缸和活塞杆组成阻尼器ꎬ阻尼器的上部采用和上

盘焊接的关系ꎬ下部分采用螺栓固定ꎬ如图 3 所示ꎮ

1. 3 阿克曼几何关系

电机固定于车架法兰盘上ꎬ可以带动上转向臂及其

行、蟹行、原地转向等工况ꎻ然后ꎬ建立了整车多刚体动力学仿真模型ꎬ并对各种典型行驶条件下的车辆进

行了动态仿真分析ꎮ 最终得到整车底盘传动系统各主要承力部件的受力情况ꎮ 通过仿真分析ꎬ可以在

设计之初找到底盘受力的薄弱环节ꎬ为后续的车辆底盘设计和制造物理模型提供理论依据和技术参考ꎮ

关键词:四轮独立驱动 / 转向ꎻ结构设计ꎻ动力学仿真ꎻ承力部件ꎻ底盘受力

导入 ADAMS 中ꎬ建立多体动力学仿真模型ꎬ最后通

过对各个部件的动力学仿真分析ꎬ得到车辆正常行

驶时各主要承力部件的受力随时间的变化规律ꎬ为

今后车辆底盘的物理模型的设计和制造提供理论

依据和技术参考 [8 ̄10] ꎮ

轴距

/ mm

2 000

轮距

/ mm

1 250

轮胎

模型

195 / 55 R19

1. 2 整车结构建模

整车

质量 / kg

电动汽车悬架系统动力学性能开发设计

【 A b s t r a c t 】 T h e d e v e l o p m e n t p r o c e s s o f s u s p e n s i o n s y s t e m d y n a m i c s p e f r o r m a n c e f o r t h e e l e c -

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

山东农业大学

毕业论文

……………….……. …………. …………. ………

题目: 电动汽车底盘结构的设计与分析

装

订

院 部 机械与电子工程学院

线

专业班级 车辆工程二班

届 次 2014 届

学生姓名 衣光亮

学 号 20100673

指导教师

玄冠涛

二零一四年六月十二日

2.1.1 Chassis with four-wheel landing condition analysis at the same time.................7 2.1.2 Chassis with the front wheel side dangling condition analysis............................8 2.1.3 Chassis with dangling rear side condition analysis..............................................9 2.1.4 Chassis with diagonal two wheels working condition analysis...........................11 2.1.5. Chassis with emergency braking condition analysis..........................................12 2.1..6 Chassis with turning condition analysis.............................................................13 2.2 The chassis structure optimization...........................................................................14 3. Electric vehicle chassis structure dynamic analysis.......................................................15 3.1.The chassis modal analysis four-wheel landing conditions.....................................15 3.2 The working condition of chassis front wheel side dangling modal analysis..........17 3.3 The chassis modal analysis emergency braking conditions.....................................20 3.4 Chassis emergency condition of turning modal analysis.........................................22 Conclusion...................................................................................................................... ...25 References.........................................................................................................................26 Appendix......................................................................................................................... ..27

2.1.1 底盘满载四轮同时着地工况分析 .................................7 2.1.2 底盘满载前轮一侧悬空工况分析..................................8 2.1.3 底盘满载后轮一侧悬空工况分析..................................9 2.1.4 底盘满载对角两轮悬空工况分析..................................11 2.1.5 底盘满载紧急制动工况分析......................................12 2.1.6 底盘满载转弯工况分析..........................................13 2.2 底盘结构优化处理 ................................................14 3. 电动汽车底盘结构动态分析.........................................15 3.1 底盘四轮着地工况模态分析..........................................15 3.2 底盘前轮一侧悬空工况模态分析......................................17 3.3 底盘紧急制动工况模态分析..........................................20 3.4 底盘紧急转弯工况模态分析............................ .............22 结论 .................................................................25 参考文献..............................................................26

致 谢.................................................................27

Contents Abstract...................................................................................................,..................... ......2 Introduction................................................................................................,.................,......3 1. Electric vehicle chassis structure.....................................................................................3 1.1 Electric automobile chassis.........................................................................................3 1.2 The chassis design method of electric vehicle.............................................................3 1.3 Analysis method of electric vehicle chassis structure..................................................4 1.4 Electric automobile chassis design..............................................................................6 2. Analysis of the chassis structure of electric vehicle........................................................6 2.1 Analysis of the chassis structure of six kinds of condition of statics..........................7

1

Design and analysis of electric vehicle chassis structure

Author: Yiguangliang The instructor: Limingguang Xuanguantao (Qingdao Aobo Environmental Protection Technology Co., Ltd. The Engineer; Shandong Agricultural University Professor) 【Abstract】The chassis is the main structure of electric vehicle, the vast majority of parts of electric cars

态特性以减小整车振动。其结构性能直接影响电动汽车的安全性、操作性和舒适性[3]。本文主要分析

了电动车在六种典型工况下底盘结构受到不同弯扭和应力作用时刚度和强Байду номын сангаас的问题,利用三维实体建

模软件 Solidworks 对电动车底盘进行三维实体建模,利用 sumilation 对所设计的底盘进行静力学分析 [12],得到了六种工况下底盘局部变形和应力过大区域,为底盘结构优化改进提供了重要依据。最后对