新产品可制造性评审要求规范

工艺评审规范

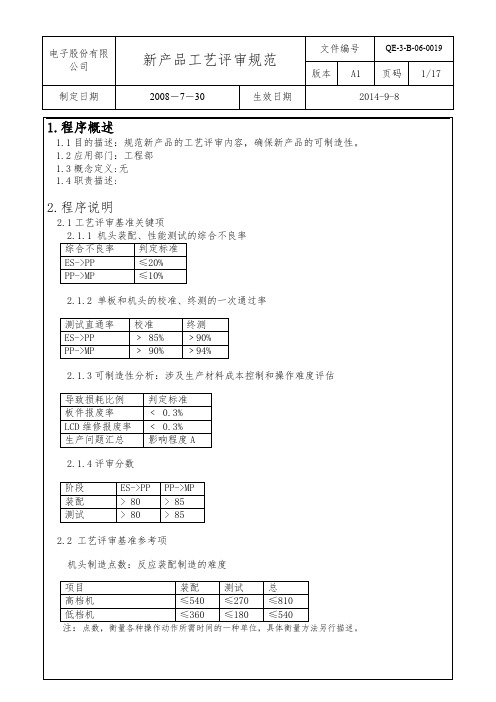

低档机

≤360 ≤180 ≤540

注:点数,衡量各种操作动作所需时间的一种单位,具体衡量方法另行描述。

电子股份有限 公司

制定日期

新产品工艺评审规范

2008-7-30

生效日期

文件编号

QE-3-B-06-0019

版本 A1 页码 2/17

2014-9-8

2.3 硬件/结构/包装/软件/测试基准

(注①“无”表示不存在 B 类标准;②“不作要求”表示该评审要素在不能满足 A 类标准 的情况允许以 B 类标准让步接受)

≥1.3mm ≥ 1.1mm

15

相邻两个测试点间的中心距

≥1.5mm 1.3mm

16

测试点离 PCB 边沿

≥1mm 无

17

测试点不要设置在离 BGA 封装 IC 边沿 3mm 范围内 ≥3mm 无

18

测试点设置必须在 PCB 的同一面,集中在同一块区 是

无

域

19

测试点不要被挡住且整机下容易用顶针引出

新产品工艺评审规范

2008-7-30

生效日期

文件编号

QE-3-B-06-0019

版本 A1 页码 3/17

2014-9-8

11

PCB 不强制标出相应测试点的名称但图纸需体现 是

无

12

PCB 测试点需整机外露可见

是

无

13

若不允许暴露测试点的,用空焊盘掩护或将测试接 是

无

口隐藏在某连接器的多余管脚

14

测试点为圆形,其直径

0.1-0.2 mm 是

是

无

无 无 不作 要求 无 无

无

95 SIM 卡座/存 承载 SIM 卡座面与背壳高度(斜度)应平滑,满足 是

新产品可制造性评审程序(含表格)

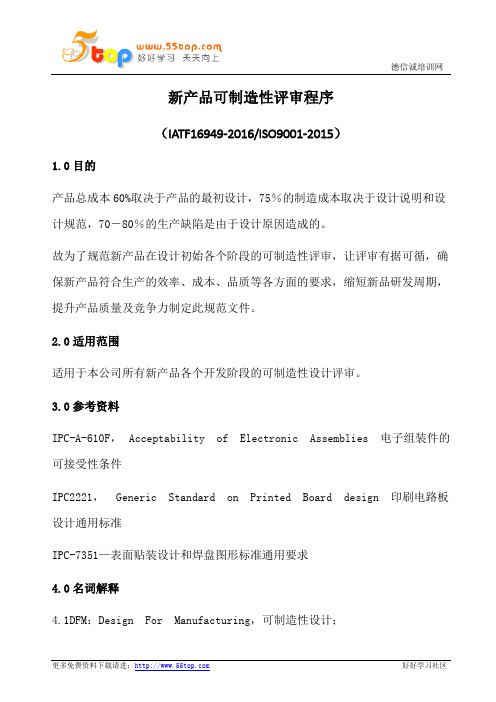

新产品可制造性评审程序(IATF16949-2016/ISO9001-2015)1.0目的产品总成本60%取决于产品的最初设计; 75%的制造成本取决于设计说明和设计规范; 70-80%的生产缺陷是由于设计原因造成的。

故为了规范新产品在设计初始各个阶段的可制造性评审,让评审有据可循,确保新产品符合生产的效率、成本、品质等各方面的要求,缩短新品研发周期,提升产品质量及竞争力制定此程序。

2.0适用范围适用于本公司所有新产品各个开发阶段的可制造性设计评审。

3.0参考资料IPC-A-610F, Acceptability of Electronic Assemblies 电子组装件的可接受性条件IPC2221, Generic Standard on Printed Board design 印刷电路板设计通用标准IPC-7351—表面贴装设计和焊盘图形标准通用要求4.0名词解释4.1DFM:Design For Manufacturing,可制造性设计;4.2 DFA:Design For Assembly,可装配性设计;4.3 SMT:Surface Mounting Technology,表面贴装技术;4.4 THT: Through Hole Technology, 通孔插装技术;4.5 PCB:Printed Circuit Board,印制电路板;4.6 PCBA:Printed Circuit Board Assembly,印制电路板组件;4.7 SMD:Surface Mounting Device,表面贴装元件。

4.8防错/防呆:为防止制造不合格产品而进行的产品和制造过程的设计和开发。

5.0权责5.1研发工程师:在设计阶段负责发起可制造性评审需求,提供相应的技术资料如PCB文件、装配图、调试方案、BOM等给NPI工程师组织评审,以及负责评审后设计问题点的改善方案制定和执行。

5.2 NPI工程师:在新品的开发阶段收到研发提供的上述资料后,开始组织采购工程师、研发工程师进行评审,输出评审报告。

pcba可制造性设计dfm审核规范

10 试作数量多少?失败数量多少?不良率?

11

对失败品是否进行材料单品分析、治具检讨?原因是什么? 对策是什么?

12 有无对应的检讨措施?方案可行性如何?

13

手插入部品 型番确认,插件点位实物确认?与规划的一致性 确认?插件点数确认?每工位完成时间?

14 插入部品的大小\高低\区域的先后顺序是否合理?

55 作业用的工、治具有没有问题?写真摄影保留

56 部品焊锡的品质确认?轮廓是否良好?

57 静电气对策的方法有没有?问题有吗?(必要的个所写真摄影)

58 本次试作多少?本工程不良率多少?

对品质失败点是否进行点位分析、人员分析、工治具分析、

59 设备分析、前工程作业方法分析?原因是什么?实施对策是

什么?

24

本工程的作业员几名?完成品的时间多长?(价格依据可能性判 定用)

25 插件工程与后工程是否一体化了?

26 试作数量多少?失败数量多少?不良率? 对失败品是否进行点位分析、人员分析、作业方法、工治具

27 检讨?原因是什么?有无对应的检讨措施?方案可行性如 何?

28 DIP使用的设备的供应商名、型名确认记录

特性工程 (ICT、

77

静电气对策的方法有没有(设备/作业台)?问题有吗?(必要的 个所写真摄影)

CT、FCT

、FA)

78

工程完了部品的保管方法?(写真摄影保留),保管时有没有造 成损伤的可能性?静电气破坏有没有?

79

特性设备与基板接合的部位全部写真摄影保留,接合时基板损 伤的可能性确认?

80 有无对针床的设计/制作进行合格验收?

73 WS是否依据特性检查仕样内容进行规划?

仕样图面特别要求的事项是否在WS上特别指示出来?是否参 74 照同类产品品质失败履历在WS上作重点指示管制?有无按指

可制造性需求规范AQ2A-05-R002

< 0.8mm

< 0.8mm

缩短贴片周期、减少短 路,提高直通率

BGA旁边加MARK 标识点

φ1.0mm,圆或方形

依照IPC-7351设 计

依照IPC-7351设计

缩短贴片周期、减少短 路,提高直通率 缩短贴片周期、减少短 路,提高直通率

依照IPC-7351设 计

缩短贴片周期、减少短 路,提高直通率

1.2mm

器件的重量

表贴器件最大重量≤

35g,元件重量与顶部可

吸附面积比小于0.600g/ ㎡.A=器件重量/引脚与 焊盘接触面积,片式器 件A≤0.075g/㎡,翼形引 脚器件A≤0.300g/㎡,J

器件重量符合要求, 利于自动贴片机的生 产,且保证焊接质量, 器件不易脱落。

形引脚器件A≤0.200g/

38

电容及信号接口接 地PAD

39

插件管脚过孔

40

功放IC

41

管脚PAD间距

42

单板可 制造性

43

单板可 制造性

Φ30-50mi

Φ30-50mi

≧ 0.1mm

≧ 0.1mm

缩短装配周期、减少装 配出错率。

缩短装配周期、减少装 配出错率。

按原理图标识重 要的测试点

缩短装配周期、减少装 配出错率。

≧ 5mm

≧ 5mm

≧ 2.0mm 清晰、不得印在 焊盘上 ≧ 5mm

缩短装配周期、减少装 配出错率。 缩短装配周期、减少装 配出错率。 缩短装配周期、减少装 配出错率。 缩短装配周期、减少装 配出错率。 缩短装配周期、减少装 配出错率。

≧ 5mm

缩短装配周期、减少装 配出错率。

椭圆形

椭圆形、泪滴型

SMT与AI可制造性标准20101209

须考虑机器轨

5 2、PCB 的 BOT 面上,焊盘至“非轨道便”距离要求:(仅针对双面回流 PCB)

道传输和装夹

定位所要求的 工 元件离板边的 艺

最小距离,必要 组

说明:PCB 下板,所有需印刷锡膏的元件、焊盘等,至“非轨道边”距离要求大于 5.0MM;

序 列

项目

1.1 SMT 可生产 PCB 尺寸要求(如图 A1.1)(依据 SMT 车间机器性能要求) 1、点胶制程(单层板)PCB 的可生产尺寸范围: 最小极限尺寸:X 方向:50MM Y 方向:55MM 最大极限尺寸:X 方向:410MM Y 方向:360MM 2、锡膏制程(多层板)PCB 的可生产尺寸范围: 最小极限尺寸:X 方向:80MM Y 方向:55MM 最大极限尺寸:X 方向:450MM Y 方向:350MM 3、SMT 推荐的 POWRE 板、LCD 主板及 TV 主板尺寸范围:

1、板材的使用应和制程相对应 说明:

边缘有毛刺易 工

造成机器轨道 艺

送板不顺畅或 轨道卡板

组

1) SMT 不同的回流焊制程,其焊接温度不一样,无铅(峰值温度:235-250℃)、点胶(固 化温度 120℃)。

2) 不同板材的 PCB,其耐焊接热性能不一样,这与不同板材 TG 点有关,FR-1 纸基板的 TG 点只有 80℃左右,二 FR-4 玻璃布基板 TG 点位 125℃。因此,为防止 PCB 板砖焊接 过程中产生是产生较大的热应点和变形,选择电子产品的 PCB 集采时应综合成本和性能

<100

≤1.5 ≤2.0 ≤2.5

≤3.0

100-200 ≤1.5 ≤2.5 ≤3.5

新产品可制造性评审程序(含表格)

新产品可制造性评审程序(IATF16949-2016/ISO9001-2015)1.0目的产品总成本60%取决于产品的最初设计,75%的制造成本取决于设计说明和设计规范,70-80%的生产缺陷是由于设计原因造成的。

故为了规范新产品在设计初始各个阶段的可制造性评审,让评审有据可循,确保新产品符合生产的效率、成本、品质等各方面的要求,缩短新品研发周期,提升产品质量及竞争力制定此规范文件。

2.0适用范围适用于本公司所有新产品各个开发阶段的可制造性设计评审。

3.0参考资料IPC-A-610F,Acceptability of Electronic Assemblies 电子组装件的可接受性条件IPC2221,Generic Standard on Printed Board design 印刷电路板设计通用标准IPC-7351—表面贴装设计和焊盘图形标准通用要求4.0名词解释4.1DFM:Design For Manufacturing,可制造性设计;4.2 DFA:Design For Assembly,可装配性设计;4.3 SMT:Surface Mounting Technology,表面贴装技术;4.4 THT:Through Hole Technology, 通孔插装技术;4.5 PCB:Printed Circuit Board,印制电路板;4.6 PCBA:Printed Circuit Board Assembly,印制电路板组件;4.7 SMD:Surface Mounting Device,表面贴装元件。

4.8防错/防呆:为防止制造不合格产品而进行的产品和制造过程的设计和开发。

5.0权责5.1研发工程师:在设计阶段负责发起可制造性评审需求,提供相应的技术资料如PCB文件、装配图、调试方案、BOM等给NPI工程师组织评审,以及负责评审后设计问题点的改善方案制定和执行。

5.2 NPI工程师:在新品的开发阶段收到研发提供的上述资料后,开始组织采购工程师、研发工程师进行评审,输出评审报告。

华为产品可制造性设计指导书

单板可制造性设计指导书0定义 Definition可制造性设计:单板可制造性是单板必须具备的、通过良好的单板工艺设计来实现的一个重要特性,具体表现在满足设备工艺能力,大的工艺窗口,高的生产效率,低的制造成本,可接受的制造缺陷率,以及单板的高工艺可靠性。

可制造性设计是单板工艺设计的主要内容,主要包括元器件工艺性认证、单板工艺路线设计、PCB工艺设计、单板工艺可靠性设计等业务,覆盖产品开发全过程。

1 目的Objective本流程的目的:规范产品/单板可制造性设计过程,明确单板工艺设计活动,对单板工艺设计过程实施有效控制。

本流程是IPD流程直接支撑子流程。

2 适用范围Scope本流程适用于所有产品/单板的可制造性设计。

3 KPI指标 KPI Index4流程图Flow Chart设计建议 环境需求安规需求EMC 需求防护需求可制造性需求(初稿)002环保需求单板清单相关工艺规范PCB 工艺设计规范PCB 设计及工艺设计要求PCB PCB 设计及工艺设计要求查检表查检表工艺仿真结果单板试制方案PCB PCB 单板TR4A TR5检表表PCB BOMTR6量产单板工艺问题受理和解决AME (单板工艺)023市场失效单板工艺分析改进AME (单板工艺)024工艺设计能力提升AME (单板工艺)5 流程说明 Instructions of Process 001通过相关工艺规范和类似产品在我司地加工质量水平,了解公司现有制造工艺能力。

001b可制造性需求已经在《概念阶段确定可制造性需求指南》和《单板可制造性需求基线》中列出了通用的单板可制造性需求,该需求是保证单板可以加工制造的基本要求,拟制新产品可制造性需求时,可以在基线的基础上进行裁减。

新开发的产品可能还有区别于通用单板可制造性需求的其他需求,需要在《工程设计调研与设计建议》文档中分析产品特点,收集相关信息,结合对业界及我司类似产品的可制造性分析,由单板工艺工程师在通用可制造性需求的基础上提出并写入《可制造性需求》文档中。

新产品设计评审规范

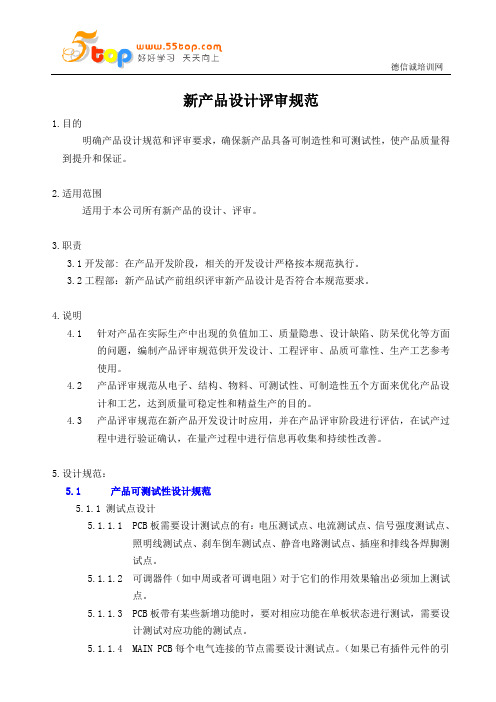

新产品设计评审规范1.目的明确产品设计规范和评审要求,确保新产品具备可制造性和可测试性,使产品质量得到提升和保证。

2.适用范围适用于本公司所有新产品的设计、评审。

3.职责3.1开发部: 在产品开发阶段,相关的开发设计严格按本规范执行。

3.2工程部:新产品试产前组织评审新产品设计是否符合本规范要求。

4.说明4.1针对产品在实际生产中出现的负值加工、质量隐患、设计缺陷、防呆优化等方面的问题,编制产品评审规范供开发设计、工程评审、品质可靠性、生产工艺参考使用。

4.2产品评审规范从电子、结构、物料、可测试性、可制造性五个方面来优化产品设计和工艺,达到质量可稳定性和精益生产的目的。

4.3产品评审规范在新产品开发设计时应用,并在产品评审阶段进行评估,在试产过程中进行验证确认,在量产过程中进行信息再收集和持续性改善。

5.设计规范:5.1产品可测试性设计规范5.1.1测试点设计5.1.1.1PCB板需要设计测试点的有:电压测试点、电流测试点、信号强度测试点、照明线测试点、刹车倒车测试点、静音电路测试点、插座和排线各焊脚测试点。

5.1.1.2可调器件(如中周或者可调电阻)对于它们的作用效果输出必须加上测试点。

5.1.1.3PCB板带有某些新增功能时,要对相应功能在单板状态进行测试,需要设计测试对应功能的测试点。

5.1.1.4MAIN PCB每个电气连接的节点需要设计测试点。

(如果已有插件元件的引脚可以直接用于做测试点。

如果是SMT元件的节点,需要设计单独的测试点。

)――做ICT测试时按此项要求设计5.1.1.5根据现有做测试架的设备和能力,所有测试点需要尽可能设计到PCB板同一面。

5.1.1.6测试点直径:PCB板顶针位测试点直径需求为∮≥1.5MM。

5.1.1.7测试点间距:PCB板顶针位测试点间距需求为L≥2.5MM。

5.1.1.8PCB板测试点顶针位设计时尽可能分散于PCB板各处,以平衡PCB板面所承受的顶针应力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件更改履历编号:NO:

6.1.1安装孔根据实际需要选取(长边上至少应设置一对定位孔),如无特殊要求一般选择Φ4.5mm,在孔外用丝印层设置平垫位置,M3组合螺钉平垫对应外径大小Φ7mm。

接地的安装孔要设置为金属化孔,M4组合螺钉的安装孔大小为Φ4.5mm,平垫大小为Φ8mm。

6.1.2孔中心到PCB边缘的距离应不小于5mm,同时注意平垫边缘到器件边缘的距离不小于1mm,在此范围内不可布设导线、器件焊盘、过孔。

6.1.3一般情况下,安装孔的孔径要比安装螺丝的直径大0.5mm。

6.2工艺边设计:

6.2.1在距PCB边缘4mm范围内有件需以及板子外形不规则的PCB需要增加工艺边、以保证PCB有足够的可夹持边缘。

6.2.2工艺边与PCB可用邮票孔或者V形槽连接,

6.2.3工艺边内的铜箔应设计成网格状,以增加传输摩擦力。

6.2.4工艺边内不能排布机贴元器件,机装元器件的实体不能进入工艺边及其上空。

6.2.5工艺边的宽度要求为3mm以上,至少有2条对称的边,为了防止PCB在机器内传送时

出

现卡板的现象,要求工艺边的角为圆弧形的倒角。

6.3 PCB拼板设计:

6.3.1当PCB 单元的尺寸<80mm×80mm 时,必须做拼板。

6.3.2拼板的尺寸应以制造、装配、和测试过程中便以加工,不产生较大变形为宜。

6.3.3 拼板中各块PCB 之间的互连采用双面对刻V -CUT或邮票孔或slot设计。

6.3.4PCB 拼板设计时应以相同的方向排列,并且每个小板同面排布为原则。

6.3.5 一般平行PCB传送边方向的V-CUT线数量≤3(对于细长的单板可以例外)。

如下图:

不推荐设计推荐设计

6.3.6拼板的数量根据实际拼板的大小,不要超过贴片机的范围,最好在250mm×250mm的范围内,生产时容易控制质量及效率。

6.4PCB外形设计:

6.4.1PCB的外形应尽量简单,一般设计成矩形长宽比为3:2或4:3,以简化加工工艺,降低成

本。

6.4.2常见的PCB厚度:0.7mm,0.8mm,1mm,1.5mm,1.6mm, 2mm,2.4mm, 3.2mm,4.0mm

可贴片最薄的PCB厚度为:0.3mm ,最厚的PCB厚度为:4.0mm。

6.4.3PCB板面不要设计得过大,以免生产工艺中时引起变形,影响焊点可靠性。

6.4.4为避免与导轨的触碰磨损以及人员的伤害,PCB的四角最好加工成圆角或者45°倒角。

6.4.5非沉板零件板边突出元件本体与工艺边内侧的距离不能少于0.5mm。

6.5 基准点设计:

6.5.1拼板的基准MARK 加在每块小板的对角上,一般为二至三个,形状一样;对于板子尺寸

过小,或者零件过于密集无法无规范布置MARK点的板子,可以拼板后再整板的板边上布置。

6.5.2MARK点的大小要求:

d=1.0mm,也可是方形,PCB上的Mark全部都一致,Mark点周围无阻焊层的范围大于2mm。

6.5.3MARK点的位置距离PCB边缘至少3.5mm以上,以免机器轨道边夹住,且周围3mm范

围内不可有其他类似的形状,3mm内的背景应该一致。

6.5.4引脚中心距小于0.65mm的密脚IC也要设置基准点,以便元件贴装时精确对位。

QFN FPC

焊盘间距焊盘宽度焊盘长度内延焊盘宽度外延

0.8 0.33 0.6 Min0.05 正常0.42 Min0.15

0.65 0.28 0.6 Min0.05 正常0.37 Min0.15

0.5 0.23 0.6 Min0.05 正常0.28 Min0.15

0.5 0.23 0.4 Min0.05 正常0.28 Min0.15

0.4 0.2 0.6 Min0.05 正常0.25 Min0.15

6.7.3 BGA原件:

球间距球直径焊盘尺寸

1.27 0.75 0.8

1 0.5 0.5

0.8 0.48 0.45

0.65 0.35 0.35

0.5 0.28 0.26

0.4 0.2 0.2

6.7.4Chip元件焊盘的设计要求对称和尺寸一致,避免因设计不合理而造成回流焊时表面张力不平衡,从而导致吊桥、移位、立碑的发生。

如图:

不推荐的设计推荐的设计

6.7.5两个元件的邻近焊盘不宜设计在同一块铜箔上,导通孔不能设计在元件焊盘上,避免造成回流时焊锡从导通孔中流出,导致元件焊接的虚焊、少锡或无锡。

推荐的设计不推荐的设计

6.7.6应避免元件焊盘与大铜箔相接,以免回流焊接时由于散热过快导致元件冷焊;需要布置元

件时用隔热材料将焊盘与大铜箔连接部分小化。

不推荐的设计推荐的设计

6.7.7元件安装通孔焊盘大小应为孔径的两倍。

焊盘外径 D一般不小于(d+1.2)mm,其中d为引

线孔径。

对高密度的数字电路,焊盘最小直径可取(d+1.0)mm。

6.7.8孔径和元件实际管脚关系如,孔径太大易形成虚焊,太小不容易透锡,严重时元件无法安

装到焊盘中。