年产5万吨食醋专用酒精发酵

年产5000吨食醋设计说明书

年产5000吨食醋设计说明书1 设计任务书设计项目:液态发酵年产10000吨米醋厂生产工艺设计设计规模:33.34吨生产工艺:液态深层发酵工作制度:全年工作发酵日300天,三班作业,连续生产主要原料:玉米辅助原料:谷糠,麸皮成品:4度酿造米醋理化指标:总酸(以乙酸计):g/100ml≥3.50不挥发酸(以乳酸计):无可溶性无盐固形物:g/100ml≥0.50微生物指标:菌落总数:(个/ml)≤10000大肠菌群:(MPN/100ml)≤3致病菌(系指肠道治病菌);不得检出产品相关标准:要符合GB2719-1996《米醋卫生标准》,GB18187-2000《酿造米醋》,ZBX66004-86《米醋质量标准》感官指标:具有正常的米醋色泽,气味和滋味,不涩,无其他不良气味和异味,无悬浮物,不浑浊,无沉淀,无异物,无醋鳗,醋虱。

2 产品方案2.1 生产规模醋厂年产量为5000t,厂设计采取统一的规划布局,规范化建设,科学化管理,规模化生产。

一体化经营,完全采用现代化企业管理模式将逐渐形成规模。

2.2主要原料的规格粮食:应符合GB2715的规定酿造用水:应符合GB5749的规定食用盐:应符合GB5461的规定食用酒精:应符合GB10343的规定糖类:应符合相应国家标准或行业标准规定食品添加剂:应选用GB2760中允许使用的添加剂,还应符合相应的食品添加剂的产品标准2.3 工期设定生产品种为4度酿造米醋,年产量5000t,采用瓶装生产,设计日产量为16.7t2.4 产品质量及标准GB/T601-1988 化学试剂滴定分析(容量分析)用标准溶液的制备GB2715-1981 粮食卫生标准GB2719-1996 米醋卫生标准GB2760-1996 食品添加剂使用卫生标准GB4789.22-1994 食品卫生微生物检验调味品检验GB/T5009.41-1996食品卫生标准分析方法GB5461—2000 食用盐GB5749—1985 生活饮用水卫生标准GB/T6682—1992 分析实验室用水规格和试验方法GB7718—1994 食品标签通用标准GB10343—1989 食用酒精3 生产工艺流程设计3.1工艺流程选择论证3.2 工艺流程图3.3 工艺要点3.3.1 原料粉碎先将碎米浸泡,使米粒充分膨胀,然后将米与水按1:(1.5~2)的比例送入磨粉机,磨成50目以上。

酿造食醋的基本原理

酿造食醋的基本原理

酿造食醋的基本原理是通过醋酸菌(如醋杆菌、醋酸乳杆菌等)将含有酒精的发酵液中的乙醇氧化转化为醋酸。

具体原理如下:

1. 酿造食醋通常以酒精为原料,可以是水果发酵产生的果酒、粮食发酵产生的啤酒等。

首先将原料发酵成含有一定浓度的酒精溶液。

2. 酈酸菌是一种产生醋酸(乙酸)的细菌,其可以利用酒精作为自己的氧化剂,通过氧化作用将酒精转化为醋酸。

酈酸菌能产生酶羧化酵素,将酒精中的乙醇氧化成醋酸。

3. 酿造食醋时,酒精溶液与酈酸菌接触,酈酸菌在适宜的温度、湿度和氧气条件下开始进行发酵。

酈酸菌通过氧化作用将酒精中的乙醇分子氧化为醋酸分子,同时释放出二氧化碳和水。

4. 发酵过程中,酒精浓度降低,醋酸浓度逐渐升高,直到达到所需的酸度。

此时,酿造食醋过程完成。

需要注意的是,酿造食醋的过程中,应注意控制发酵环境的温度、湿度和氧气供应,以提供适宜的条件给酈酸菌进行发酵。

此外,酿造食醋过程中产生的酸度和风味可能会因酿造原料和酿造工艺的不同而有所变化。

年产5000吨发酵食醋发酵车间设计_毕业设计

年产5000吨发酵食醋发酵车间设计目录绪论------------------------------------------------------------------------------------------------------------------- 31、食醋的起源与功能--------------------------------------------------------------------------------------------- 32、食醋的种类 ------------------------------------------------------------------------------------------------------ 33、食醋的原料 ------------------------------------------------------------------------------------------------------ 44、食醋的生产工艺------------------------------------------------------------------------------------------------ 45、液态法食醋质量标准------------------------------------------------------------------------------------------ 5一、设计任务------------------------------------------------------------------------------------------------------- 5二、生产方案和流程的确定 ------------------------------------------------------------------------------------- 6(一)生产方案的确定 ------------------------------------------------------------------------------------------- 6(二)生产流程的确定 ------------------------------------------------------------------------------------------- 61. 菌种选择 -------------------------------------------------------------------------------------------------- 62. 原料预处理 ----------------------------------------------------------------------------------------------- 63. 糖化 -------------------------------------------------------------------------------------------------------- 74. 酒精发酵 -------------------------------------------------------------------------------------------------- 75. 醋酸发酵 -------------------------------------------------------------------------------------------------- 76. 压滤 -------------------------------------------------------------------------------------------------------- 87. 配兑和灭菌 ----------------------------------------------------------------------------------------------- 88. 陈酿 -------------------------------------------------------------------------------------------------------- 9(三)生产工艺流程示意图 ------------------------------------------------------------------------------------- 9三、工艺设计及计算--------------------------------------------------------------------------------------------- 10(一)工艺技术指标及基础数据----------------------------------------------------------------------------- 10(二)物料计算 -------------------------------------------------------------------------------------------------- 101. 主要原料的物料衡算 ---------------------------------------------------------------------------------- 102. 蒸煮醪量的计算 ---------------------------------------------------------------------------------------- 123. 糖化醪量的计算 ---------------------------------------------------------------------------------------- 144. 酒精发酵醪的计算 ------------------------------------------------------------------------------------- 145. 醋酸发酵醪的计算 ------------------------------------------------------------------------------------- 14(三)热量衡算 -------------------------------------------------------------------------------------------------- 151. 液化过程中的热量衡算 ------------------------------------------------------------------------------- 152. 糖化过程热量衡算 ------------------------------------------------------------------------------------- 163. 酒精发酵过程热量衡算 ------------------------------------------------------------------------------- 174. 醋酸发酵过程热量衡算 ------------------------------------------------------------------------------- 18(四)无菌压缩空气消耗量计算----------------------------------------------------------------------------- 19四、设备设计与选型 ------------------------------------------------------------------------------------------- 19(一)液化车间 -------------------------------------------------------------------------------------------------- 201. 生产能力的计算 ---------------------------------------------------------------------------------------- 202. 液化罐数量N1的确定 --------------------------------------------------------------------------------- 203. 主要尺寸计算: ---------------------------------------------------------------------------------------- 20(二)糖化车间 -------------------------------------------------------------------------------------------------- 201. 生产能力的计算 ---------------------------------------------------------------------------------------- 202. 糖化罐数量N2的确定 --------------------------------------------------------------------------------- 213. 主要尺寸计算 ------------------------------------------------------------------------------------------- 21(三)酒精发酵车间 -------------------------------------------------------------------------------------------- 211. 生产能力的计算 ---------------------------------------------------------------------------------------- 212. 酒精发酵罐数量N3的确定 --------------------------------------------------------------------------- 223. 主要尺寸计算: ---------------------------------------------------------------------------------------- 224. 种子罐 ---------------------------------------------------------------------------------------------------- 22(四)醋酸发酵车间 -------------------------------------------------------------------------------------------- 231. 生产能力的计算 ---------------------------------------------------------------------------------------- 232. 醋酸发酵罐数量N4的确定 --------------------------------------------------------------------------- 233. 主要尺寸的计算 ---------------------------------------------------------------------------------------- 244. 冷却面积的计算 ---------------------------------------------------------------------------------------- 245. 转子与定子的确定 ------------------------------------------------------------------------------------- 246. 设备结构工艺设计 ------------------------------------------------------------------------------------- 257. 壁厚计算 ------------------------------------------------------------------------------------------------- 258. 接管设计 ------------------------------------------------------------------------------------------------- 269. 支座设计 ------------------------------------------------------------------------------------------------- 2610. 种子罐 -------------------------------------------------------------------------------------------------- 26(5).车间设备一览表----------------------------------------------------------------------------------------- 28五、总结与谢辞 ------------------------------------------------------------------------------------------------- 29附件------------------------------------------------------------------------------------------------------------------ 291. 全厂物料流程图 ---------------------------------------------------------------------------------------- 292. 醋酸发酵车间流程图 ---------------------------------------------------------------------------------- 303. 醋酸发酵车间布置设计 ------------------------------------------------------------------------------- 304. 主要设备图 ---------------------------------------------------------------------------------------------- 30参考文献------------------------------------------------------------------------------------------------------------ 30年产5000吨发酵食醋发酵车间设计万重阳(武汉工业学院生物与制药工程学院武汉430023)摘要:食醋发酵是继酒精发酵之后,在醋酸菌氧化酶的作用下,生成醋酸的过程。

河南金丹乳酸科技股份有限公司-河南环境信息公开系统

河南金丹乳酸科技股份有限公司自行监测方案2017年1月一、企业基本情况河南金丹乳酸科技股份有限公司是国内第一、世界第二的乳酸生产企业,国家重点高新技术企业,国家循环经济试点企业,国家创新型试点企业,国家农业产业化重点龙头企业,河南省百户重点企业,中国发酵工业协会常务理事单位,乳酸及系列产品国家标准第一起草单位。

拥有国家级企业技术中心、国家博士后科研工作站、国家认定检测实验室、河南省淀粉生物质化工工程研究中心、河南省乳酸工程技术研究中心等。

河南金丹公司坐落在郸城县产业集聚区内,共有总公司和热力分厂两个生产厂区,其中总公司南邻金丹大道,西邻郸城县工业区管理委员会,北临创业大道,东临工业大道。

河南金丹公司热力分厂位于公司东南800米处,厂北紧临金丹大道,厂西邻工业大道,厂东厂南为农田。

河南省环保厅《关于河南金丹乳酸科技股份有限公司年产5万吨L-乳酸工程项目竣工环境保护验收意见》豫环验(2011)36号,验收时间;2011年9月14日河南省环境保护局《关于河南金丹乳酸有限公司年产5万吨L-乳酸工程环境影响报告书批复》豫环申<2006>101号二、监测依据1.原国家环境保护局第10号令《排放污染物申报登记管理规定》1992年;2.原国家环境保护总局第39号令《环境监测管理办法》2007年;3.国务院办公厅国办发〔2013〕4号《“十二五”主要污染物总量减排考核办法》2013年;4.环保部、国家统计局、国家发改委、监察部文件环发〔2013〕14号《“十二五”主要污染物总量减排监测办法》2013年;5.《国家重点监控企业自行监测及信息公开办法》(试行);6.河南金丹乳酸科技股份有限公司监测委托书。

三、企业污染物治理情况1)金丹公司污染治理基本概况河南金丹公司生产废水主要包括制酸车间离子交换树脂清洗水、洗滤布水、生活用水等,污水处理采用国内外先进的厌氧+好氧生物处理技术,设计处理能力9000 m3/d。

乙酸

乙酸百科名片编辑本段现在的大部分醋是通过液态的细菌培养基制备的,由Otto Hromatka和Heinrich Ebner在1949年首次提出。

在此方法中,酒精在持续的搅拌中发酵为乙酸,空气通过气泡的形式被充入溶液。

通过这个方法,含乙酸15%的醋能够在两至三天制备完成。

无氧发酵部分厌氧细菌,包括梭菌属的部分成员,能够将糖类直接转化为乙酸而不需要乙醇作为中间体。

总体反应方程式如下:C6H12O6 → 3 CH3COOH更令工业化学感兴趣的是,许多细菌能够从仅含单碳的化合物中生产乙酸,例如甲醇,一氧化碳或二氧化碳与氢气的混和物。

2 CO2 + 4 H2 → CH3COOH + 2 H2O2 CO + 2 H2 → CH3COOH梭菌属因为有能够直接使用糖类的能力,减少了成本,这意味着这些细菌有比醋菌属细菌的乙醇氧化法生产乙酸更有效率的潜力。

然而,梭菌属细菌的耐酸性不及醋菌属细菌。

耐酸性最大的梭菌属细菌也只能生产不到10%的乙酸,而有的醋酸菌能够生产20%的乙酸。

到现在为止,使用醋酸属细菌制醋仍然比使用梭菌属细菌制备后浓缩更经济。

所以,尽管梭菌属的细菌早在1940年就已经被发现,但它的工业应用仍然被限制在一个狭小的范围。

甲醇羰基化法大部分乙酸是通过甲基羰基化合成的。

此反应中,甲醇和一氧化碳反应生成乙酸,方程式如下CH3OH + CO → CH3COOH这个过程是以碘代甲烷为中间体,分三个步骤完成,并且需要一个一般由多种金属构成的催化剂(第二部中)(1) CH3OH + HI → CH3I + H2O(2) CH3I + CO → CH3COI(3) CH3COI + H2O → CH3COOH + HI通过控制反应条件,也可以通过同样的反应生成乙酸酐。

因为一氧化碳和甲醇均是常用的化工原料,所以甲基羰基化一直以来备受青睐。

早在1925年,英国塞拉尼斯公司的Henry Drefyus已经开发出第一个甲基羰基化制乙酸的试点装置。

传统酿造食醋微生物群落结构分析及功能优化

酿醋 工业是我 国生物技 术产业 的重要 组成部 分 .2012年我 国食 醋产量 达 500万吨 ,居世 界 首位 。食 醋 的酿造 方法 可分为 固态发 酵和液 态发 酵两 大类 。我 国的食 醋大 多采 用传 统“固态开放 式 多菌种混合 发 酵 酿醋工 艺”,该 方 法酿制 的食 醋不仅 具 有酸味 ,还 具有 独特 的风味 和保 健功 能 。食 醋发 酵过程 中.醋酸 等 风味物质 以及 川 芎嗪 等 功能 性物 质的 生成是 一 个十 分复 杂的 生化 和物化 反应 过程 ,其 中主要 以微 生 物 的代谢作 用为主 。传统 的食 醋 固态发 酵 工 艺包括 淀粉 质原料 的 酒精 发 酵、酒精 醪的 固 态好氧 醋 酸发 酵 和厌 氧封 醅 陈酿等主 要 步骤 .因而食 醋发 酵微 生 物的 主要 来源是接 种 用醋 醅 中的微 生物 茵群 ,包括 各种 醋 酸 茵、乳 酸 菌、霉 菌 、酵母 菌等 ,同时也 受到 生产 原料 、车 间环境 微 生物 的影 响 。 目前 ,大量 的分子 生 态 学技 术手段被 广 泛地 应 用到复 杂微 生 物群 落 的研 究 中 ,包括 PCR、DGGE/TGGE、T—RFLP、SSCP、FISH, 以及芯 片技 术等 ,并 有 学者研 究应 用 生物强化技 术 等改善 食醋 产品风味 品质 及功 能性 。

De Vero Luciana,Gala Elisabetta等 (2006)应 用 变性梯 度 凝胶 电泳 (DGGE)对 传 统香 醋 中醋酸 菌进 行 分析 ;Haruta S,Ueno S,Egawa I等 (2006)应 用 PCR 变性 梯度 凝胶 电泳技 术对传 统罐 发 酵米醋 过程 中 细菌和 真菌群 落 的演替进行 研 究。Torija M J,Mateo E(2010)利 用 TaqMan—MGB探 针鉴 别及 定量 分析 醋 中的 醋酸菌 ;Mamlouk Dhouha,Hidalgo Claudio等 (2011用 于 PCR/DGGE和 16S rRNA 基 因序 列 的 检 测 。 KR20020061693提 供 了一 种 通 过 非 加 热 处 理 生 产糙 米醋 的方 法 。 包括 以下 步骤 :添加 0_32%~0.43%质 量分 数 的淀粉 分 解 酶 .粉碎 糙 米 至颗 粒 大 小为 35 42 目;将 醇发 酵微 生物接 种 到糙 米进 行 醇发 酵 ;接种 醋 酸发 酵微 生 物到发 酵 的 酒醪 中,其 中淀粉 酶 主要 是 来 自于根 霉 的 葡糖 淀粉 酶 ;酒精发 酵微 生物 是 酿 酒酵母 DJ9(KCTC8842BP),醋酸发 酵的微 生物 是 巴 氏 醋 酸 菌 FC819(KCTC10173BP)

关于年产两万吨食醋的可行性研究报告

关于年产两万吨食醋的可行性研究报告一、总论1、项目背景调味品行业自2003年以来进入了高速发展的阶段,已连续十年实现年增长幅度超过10%以上,近5年行业年增长率达20%左右。

预示着调味品行业的品牌时代已经来临。

中国调味品市场经过几轮的行业整合和国内、国际资本整合之后,已经从一个相对滞后的行业,大跨越地转型为激烈的市场竞争行业。

随着消费的不断升级,市场竞争的加剧,调味品表现出向高档化发展的趋势,中高档调味品市场容量在进一步扩大,品牌产品的市场份额进一步提高。

随着国家对调味品行业的不断规范,使得门槛逐步提高,加上国际化、专业化的并购重组相继上演,调味品行业集中度将逐步提高,中小企业的优胜劣汰也将加速。

传统调味品生产企业纷纷投资进行技术改造,调味品产品的技术含量日益增强,产品质量进一步提高。

外资对国内调味品市场的渗透力度加大,但由于我国调味品消费的区域性特色明显,在未来相当长时期内,国内名优品牌仍将占据主导地位。

我国是一个食醋生产和消费的大国,酿醋历史悠久,许多人都有食醋的习惯和爱好。

随着人们生活水平的提高以及科学研究对食醋功能特性的进一步揭示,食醋的用途也越来越广,对食醋及其衍生产品的需求越来越大。

现在对醋的使用已不仅仅局限于传统的烹调中,作为营养饮品、保健品等正日益受到越来越多人的喜好。

食醋起源于我国,古人称醋为苦酒,也说明醋起源于酒。

醋有文字记载是在距今3000余年的公元前1058年的《周礼·天官》篇中有“醯人主作醯”的记载。

醯即醋和其他各种酸性调味品。

早在秦汉时期经济发达的通都大邑食醋生产已经具有相当规模。

在三国时期曾推行“官贩苦酒”的食醋专卖制。

在西晋时期酿醋技术开始传入日本。

特别是在北魏时期,贾思勰在《齐民要术》中详细记载了24种制醋方法,其中21种属于“液态发酵法”,2种属于“固态发酵法”。

到了元代酿醋技术又有了进步,根据不同季节采用不同原料配方,并用开水淋醋,掌握了一些重要的生产规律,对今天的食醋生产仍然有指导意义。

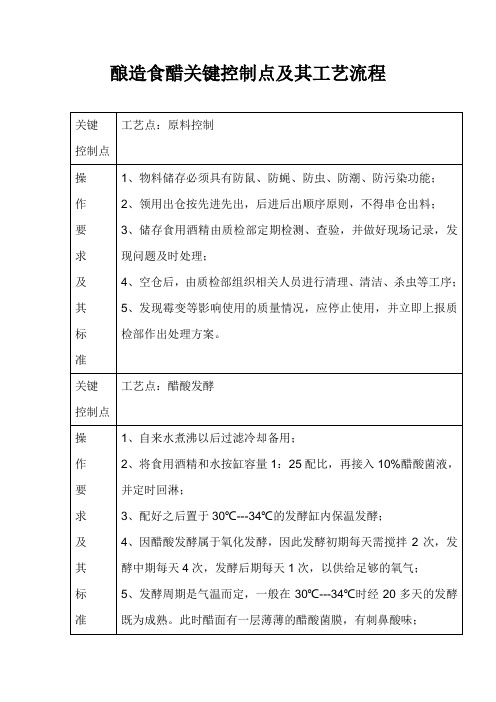

酿造食醋关键控制点及其工艺流程

关键

控制点

工艺点:原料控制

操

作

要

求

及

其

标

准

1、物料储存必须具有防鼠、防蝇、防虫、防潮、防污染功能;

2、领用出仓按先进先出,后进后出顺序原则,不得串仓出料;

3、储存食用酒精由质检部定期检测、查验,并做好现场记录,发现问题及时处理;

4、空仓后,由质检部组织相关人员进行清理、清洁、杀虫等工序;

5、发酵周期是气温而定,一般在30℃---34℃时经20多天的发酵既为成熟。此时醋面有一层薄薄的醋酸菌膜,有刺鼻酸味;

6、醋发酵成熟后,为防止醋酸分解,应按缸量加入1%的食盐。加盐后在封闭存贮20---30天,以进行后熟,增加醋的色、香、味,并进一步提高出醋率。

关键

控制点

工艺点:灭菌

操

作要求及源自其标准5、发现霉变等影响使用的质量情况,应停止使用,并立即上报质检部作出处理方案。

关键

控制点

工艺点:醋酸发酵

操

作

要

求

及

其

标

准

1、自来水煮沸以后过滤冷却备用;

2、将食用酒精和水按缸容量1:25配比,再接入10%醋酸菌液,并定时回淋;

3、配好之后置于30℃---34℃的发酵缸内保温发酵;

4、因醋酸发酵属于氧化发酵,因此发酵初期每天需搅拌2次,发酵中期每天4次,发酵后期每天1次,以供给足够的氧气;

1、开启蒸汽炉,是压力达到0.5MPa;

2、清洗蛇形管及相关的设备,准备完好后开启压力阀,压力调到0.2MPa;

3、先调入自来水代替食醋,当温度超过80℃后,保持30min后放水;

4、调入食醋,快速升温到≥80℃后,加热20---30min,灭菌结束

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五万吨淀粉原料酒精厂全厂总物料衡算一.物料衡算(一)50000吨淀粉原料酒精厂全厂物料衡算1.全厂物料衡酸的内容(1)原料消耗的计算主要原料为大米,其他原料有淀粉酶,糖化酶,硫酸氨,硫酸等。

(2)中间产品蒸煮醪,糖化醪,酒母醪,发酵醪等。

(3)成品,副产品以及废气,废水,废渣即酒精,杂醇油,二氧化碳和废糟等。

2.工艺技术指标及基础数据(1)生产规模50000吨/年酒精。

(2)生产方法双酶糖化,间歇发酵。

(3)生产天数每年300天。

(4)食用酒精日产量166.67吨。

(5)食用酒精年产量50000吨。

(8)产品质量食醋生产用酒精(乙醇含量 3.45g/100mL,按照GB18187-2000要求推算)。

(9)大米原料含淀粉76.9%,水分12.9%。

(10)α-淀粉酶用量为8u/g原料,糖化酶用量为150u/g原料,酒母糖化醪用糖化酶量300u/g原料。

(11)硫酸氨用量7kg/t(酒精)。

(12)硫酸用量(调PH用)5kg/t(酒精)。

4.原料消耗的计算(1)淀粉原料生产酒精的总化学反应式:糖化:(C6H10O5)n + nH2O——nC6H12O6162 18 180发酵:C6H12O6——2C2H5OH + 2CO2180 92 88(2)生产1000kg无水酒精的理论淀粉消耗量有上式可求的理论上生产1000kg无水酒精所耗的淀粉量为:1000×163÷92=1760.9(kg)(3)生产食醋用酒精的理论淀粉消耗量按照GB18187-2000要求,将食醋成品浓度确定在4.5g/100mL,则生产食醋用酒精的乙醇含量3.45g/100mL 乙醇发酵:C2H5OH + O2——CH3COOH + H2 O46 32 60 18乙醇含量3.45g/100mL的乙醇溶液密度在0.99275~0.99103g/L之间,近似为1来计算,故生产1000kg食醋用酒精理论上须淀粉量为:34.5/1000×1760.9=60.75(g).(4)生产1000kg食醋用酒精实际淀粉消耗量实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论率。

据实际经验,各阶段淀粉损失率如表所示。

表一生产过程各阶段淀粉损失生产过程损失原因淀粉损失(%)原料处理粉尘损失0.40蒸煮淀粉损失及糖分损失0.50发酵发酵残糖 1.50发酵巴斯德效应 4.00发酵酒汽自然蒸发与被CO21.30带走蒸馏废糟带走等 1.85总计损失9.55此外,食醋样品中残存乙醇的含量一般在1.19mg/mL~3.37mg/mL之间,基本可以忽略假定发酵系统设有酒精扑集器,则淀粉损失率为8.55%。

故生产1000kg食醋用酒精须淀粉量为:1627.2 =1779.3(kg)100%-8.55%这个原料消耗水平相当于淀粉出酒率为1000÷1779.3=56.2%,着达到了我国先阶段大米原料生产酒精的先进出酒率水平。

(5)生产1000kg食醋用酒精大米原料消耗量据基础数据给出,大米原料含淀粉76.7%,故1吨酒精耗大米量为:1779.3÷76.7=2319.8(kg)若应用液体曲糖化工艺。

并设每生产1000kg酒精需要的糖化剂所含淀粉量为G1,则淀粉原料需用量为:(1779.3-G1)÷76.7%(6)-淀粉酶消耗量应用酶活力为2000u/g的α–淀粉酶使淀粉液化,促进糊化,可减少蒸汽消耗量。

-淀粉酶用量按8u/g原料计算。

用酶量为:2319.8×1000×8 =9.28(kg)2000(7)糖化酶耗用量若所用糖化酶的活力为20000u/g,使用量为150u/g原料,则糖化酶消耗量为:2319.8×100×0150 =17.4(kg)20000此外,酒母糖化酶用量按300u/g(原料)计,且酒母用量为10%,则用酶量为:2319.8×10%×70%×300 =2.44(kg)20000式中70%为酒母的糖化液占70%,其于为稀释水和糖化剂。

(8)硫酸氨耗用量硫酸氨用于酒母培养基的补充氮源,其用量为酒母量的0.1%,设酒母醪量为G0,则硫酸氨耗量为:0.1%G05.蒸煮醪量的计算根据生产实践,淀粉原料连续蒸煮的粉料加水比为1:3.3粉浆量为:2319.8×(1+3.3)=9975.14蒸煮过程使用直接蒸汽加热,在后熟器和汽液分离器减压蒸发、冷却降温。

在蒸煮过程中,蒸煮醪量将发生变化,故蒸煮醪的精确计算必须与热量衡算同时进行,因而十分复杂。

为简化计算,可按下述方法近似计算。

假定用罐式连续蒸煮工艺,混合后粉浆温度55℃,应用喷射液化器使粉浆迅速升温至88℃,然后进入连续液化器液化,再经115℃高温灭酶后,再真空冷却器中闪几蒸发冷却至63℃后入糖化罐。

干物质含量B0=87.1%的薯干比热容为;C0 = 4.18(1-0.7B0)= 1.63[kJ/(kg.K)]粉浆干物质浓度为:B1 = 87.1/(4.3*100)= 20.3%蒸煮醪比热容为:C1 = B1×C0+(1.0-B1×C W)= 20.3%×1.63+(1.0-20.3%)×4.18= 3.66[kJ/(kg.K)]式中Cw——水的比热容[kJ/(kg.K)]为简化计算,假定蒸煮醪的比热容在整个蒸煮过程维持不便。

(1经喷射液化加热后蒸煮醪量为:9975.14 + 9975.14×3.66×(88-55)= 10481.1(kg)2748.9-88×4.18式中2748.9——喷射液化器加热蒸汽(0.5Mpa)的焓(kJ/K)(2)经二液化维持罐出来的蒸煮醪量为:10481.1 – 10481.1×3.66×(88-84)= 10414.0(kg)2288.3式中2288.3——第二液化维持罐的温度为84度下饱和蒸汽的汽化潜热(kJ/K)(3)经喷射混合加热器后的蒸煮醪量为;10414.0 + 10414.0×3.66(115-84)=10934.9(kg)2748.9-115×4.18式中115——灭酶温度(摄氏度)2748.9——0.5Mpa饱和蒸汽的焓(kJ/K)(4)经汽液分离器后的蒸煮醪量:10934.9 - 10934.9×3.66(115-104.3)= 10744.2(kg)2245式中2245——104.3摄氏度下饱和蒸汽的汽化潜热(kg)(5)经真空冷却后最终蒸煮醪量为:10744.2 - 10744.2×3.66(104.3-63)=10020.8(kg)2351式中2351——真空冷却温度为63摄氏度下的饱和蒸汽的汽化潜热(kJ/K)6.糖化醪与发酵醪量的计算社发酵结束后成熟醪量含酒精10%(体积分数),相当于8.01%(质量分数)。

并设蒸煮效率为98%,而且发酵罐酒精捕集器回收酒精洗水和洗罐用水分别为成熟醪量的5%和1%则生产1000kg95%(体积分数)酒精成品有关的计算如下:(1)的成熟发酵醪量为:F1= 1000×92.41% ×(100+5+1)÷100 = (kg)98%×8.01%(2)不计酒精捕集器和洗罐用水,则成熟发酵醪量为:12477÷106% = 11771(kg)(3)入蒸馏塔的城市醪乙醇浓度为:1000×92.41% =7.56%(质量分数)98%×12477(4)相应发酵过程放出CO2总量为:1000×92.41% ×44 =902(kg)98% 66(5)接种量按10%计,则酒母醪量为:11771+902 ×10% = 1152.1(kg)(100+10)÷100(6)化醪量酒母醪的70%是糖化醪,其余为糖化剂和稀释水,则糖化醪量为11771+902 1152.1×70% = 12327(kg)(100+10)÷1007.成品与发酵醪量的计算(1)醛酒产量在醛塔取酒一般占成品酒的1.2%—3%,在保证主产品质量合格的前提下,醛酒量取得越少越好。

设醛酒量占成品酒精的2%,则生产1000kg 成品酒精可得次品酒精两为:100×2% = 20 (kg)(2)食醋用酒精酒精产量每产生1000kg酒精,其食醋用酒精产量为:1000-20 = 980 (kg)(3)杂醇油产量杂醇油通常为酒精产量的0.3%—0.7%,取平均值0.5%,则淀粉原料生产1000kg酒精副产杂醇油量为:1000×0.5% = 5 (kg)(4)废醪量的计算废醪量是进入蒸馏塔的成熟发酵醪减去部分水和酒精成方及其挥发成分后的残留液。

此外,由于醪塔是使用直接蒸汽加热,所以还需加上入塔的加热蒸汽冷凝水。

醪塔的物料和热量蘅算如图所示:设进塔的醪液(F1)的温度t1=70度,排除废醪的温度t4=105度:成熟醪固形物浓度为B1=7.5%,塔顶上升酒器的乙醇浓度50%(体积分数)即47.18%(质量分数)。

则:①醪塔上升蒸汽量为:V1=12477×7.56 =1999(kg)47.18%②残留液量为:Wx = 12477-1999 = 10478 (kg)③成熟醪比热容为:c1 = 4018×(1.019-0.95B1)=4018×(1.019-0.95*7.5%)=3.96[kJ/(kg.K)]④成熟醪带入的热量为:Q1 = F1×c1×t1= 12477×3.96×70=(kg)⑤蒸馏残液固形物浓度为:B2 = F1×B1= 12477×7.5% =8.93%Wx 10478此计算是间接加热,故没有蒸汽冷凝水的工艺。

⑥蒸馏残液的比热容为:C2+4018(1-0.378B2)= 4.03[Kj/(kg.K)]⑦塔底残留液带出热量为:Q4 = Wx×c2×t4=10478×4.03×105=(kJ)查附表得50%(体积分数)酒精蒸汽焓为I=1965kJ/kg,故有:⑧上升蒸汽带出热量为:Q3= V1×I= 199×1965=(kJ)塔底采用0.05Mpa(表压)蒸汽加热,焓为2689.8kJ/kg;又蒸馏过程热损失Qn可取为传热总热量的1%。

根据热量衡算,可得消耗的蒸汽量为:D1 = Q3+Q4+Qn-Q1I-c w t4= ×-(2689.8-)×99%=2199(kg)若采用直接蒸汽加热,则塔底排出废醪为:Wx + D1 =10478+2199 =12677(kg)8.50000吨/年淀粉原料酒精厂总物料衡算前面对淀粉原料生产1000kg酒精(95%)进行了物料平衡计算,以下对50000吨/年大米原料酒精厂进行计算。