榨菜全自动生产配套包装膜生产线项目建议书

榨菜绿色智能化生产基地项目设计说明书

XX榨菜绿色智能化生产基地项目设计说明书目录第一章规划篇第二章建筑篇第三章智能化篇第四章绿色环保篇第五章消防专篇第六章其它第一章规划篇1.1.项目简况项目名称:XX榨菜绿色智能化生产基地项目建设单位:XX市XX榨菜集团股份项目地址:XX市XX新区人和片区项目规模:本项目用地为工业用地,用地面积,㎡(亩)1.2.设计依据业主提供的地块红线图。

业主提供的招标文件及本项目过程中的来往文件。

国家现行有关规、规程。

当地有关规定、规程。

1.3.规划背景根据XX市XX区“XX榨菜发展十三.五规划”,XX区将坚持生态保护与产业发展相结合,坚持环保优先,着力推进榨菜产业绿色发展、循环发展,实现经济效益与环境效益双赢。

按照“集中建池与基地发展、企业壮大、污染治理、园区建设”相结合的要求,实施规模化、标准化建池。

培育壮大龙头企业群体,提升榨菜装备水平,调整优化榨菜产品结构,提升榨菜文化软实力、提升品牌市场竞争能力。

按照“转改淘汰一批、规提高一批、扶优壮大一批、自愿整合一批”的思路,实施集团化经营战略,将全区榨菜企业由目前的家压缩至不超过家。

实现XX榨菜企业规模化、现代化、集群化。

加快推进榨菜废水治理设施建设,彻底解决榨菜废水污染问题。

XX市XX区委、区政府制订了“未来~年打造亿榨菜集团”的战略要求,通过XX榨菜集团品牌、技术、渠道优势,因地制宜发展榨菜产业,扩大产能,依靠科技创新推动产品品质提升,提高产品附加值。

发挥行业龙头作用,抓住时机拓展产品领域,实现销售和效益的快速增长。

与时俱进,创新发展,探索由工业化向更高层次的智能化发展。

本项目对实施XX榨菜集团长期发展战略具有深远意义,以此为新的起点,奠定XX榨菜集团新的腾飞基石。

本项目的实施,将使XX 榨菜集团成为一艘超级航母,乘风破浪、风驰电掣、再创辉煌。

立足榨菜,打造强势品牌,做大榨菜产业,逐步整合中国佐餐开胃菜行业,收割集中其市场,成为中国佐餐开胃菜行业领导者。

通过本项目的实施,将榨菜生产推向智能化,将工业生产与休闲观光相结合,创新发展,使榨菜生产有了新的涵。

农业策划包装项目建议书

农业策划包装项目建议书随着我国农业市场的快速发展,农民收入水平不断提高,农产品包装也日益讲究,对于提高农产品品质、延长农产品储存期、增强农产品抵抗力、拓展农产品销售渠道等方面具有重要的意义。

因此,我建议将农业策划包装项目纳入国家或地区发展规划,给予政策扶持和资金投入,从而提高农业产业的整体竞争力和可持续发展能力。

一、项目背景1.现状分析:当前,我国农业产业面临的主要问题有:产品同质化严重、生产成本高、销售渠道单一、品牌建设滞后等。

特别是农产品的包装普遍简易,无法满足消费者对于高品质、多样化的需求,导致农产品市场竞争力不强,严重影响了农业产业的可持续发展。

2.市场需求:随着经济的发展和人们生活水平的提高,消费者对于农产品的要求越来越高,呈现出多样化、个性化的趋势。

高品质、高性价比的农产品才能满足消费者的需求,从而实现农业产业的转型升级。

3.政策支持:近年来,国家高度重视农业产业的发展,制定了一系列政策支持农业产业体系建设。

如《全国农业现代化规划(2012-2020年)》等,为农业产业的发展提供了有力的政策保障。

二、项目目标1.长足发展:通过农业策划包装项目的实施,提高农产品包装的质量和水平,形成具有市场竞争力的农业产业品牌,增加农民收入,推动农业产业的长足发展。

2.品牌建设:打造一批具有核心竞争力和品牌形象的高档农产品品牌,形成完善的品牌保护机制,提高农产品在市场的知名度和美誉度。

3.生产效率:通过包装技术的创新和改进,提高农产品的生产效率和产品质量,延长农产品储存期,降低农产品损耗率,增加农民收入。

4.销售拓展:拓展农产品销售渠道,提高农产品的市场覆盖率,促进农业产业与不同领域的产业融合,实现农业产业的多元化发展。

三、项目内容1.农产品包装研发:通过对不同农产品的特点和市场需求进行分析,研究和开发具有创新性和市场竞争力的农产品包装设计,提高农产品的附加值。

2.生产技术改进:推广应用先进的农产品包装技术,改进现有农产品包装材料,提高农产品的生产效率和产品质量,延长农产品储存期。

包装生产线项目投资计划书

包装生产线项目投资计划书一、项目概况本项目是一个包装生产线项目,旨在建设一条完整的包装生产线,以满足市场对各种包装产品的需求。

项目总投资额为XXX万元,建设周期为X年,预计项目建成后年销售收入为XXX万元。

二、市场分析包装是商品流通的保护壳,是商品与消费者之间的桥梁,市场需求量一直稳步增长。

目前国内包装市场规模巨大,但生产线设备精细化程度相对较低,生产效率有待提高。

因此,本项目具有良好的市场前景。

三、项目优势1.技术先进:本项目引进国内外先进的生产线设备,提高生产效率,降低生产成本。

2.品种齐全:本项目将生产各种类型的包装产品,满足市场不同需求。

3.资源丰富:项目所在地拥有丰富的劳动力资源和原材料资源,为项目提供良好的生产条件。

四、投资计划1.建设费用项目建设所需费用包括土地购置费、厂房建设费、设备购置费、办公设施费、初期流动资金等。

预计总投资额为XXX万元。

2.资金筹措本项目将通过银行贷款、股权融资和自筹资金等方式进行资金筹措。

其中,银行贷款XXX万元,股权融资XXX万元,自筹资金XXX万元。

3.预计收益本项目预计年销售收入为XXX万元,年净利润为XXX万元。

项目完成后预计每年可为投资者带来稳定的收益。

五、风险分析1.市场风险:由于市场竞争激烈,产品需求变化较快,可能会导致销售收入下降。

2.设备风险:由于设备可能存在故障或老化等问题,可能会导致生产线停工,影响生产效率。

3.经营风险:由于经营管理不当,可能会导致成本增加,利润减少。

六、市场推广计划1.产品宣传:通过互联网、电视、广播以及各种媒体来宣传产品的特点和优势。

2.价格优惠:通过降低产品价格来吸引客户。

3.销售渠道拓展:与各大超市、批发商建立合作关系,争取更多销售渠道。

七、社会效益本项目的建设将提供就业机会,促进当地经济发展,同时提高包装行业的技术水平,优化包装产品质量。

项目建成后将为社会带来可观的经济和社会效益。

八、项目评价本项目具有投资回报周期短、利润空间大、市场需求稳定等优点。

重庆涪陵榨菜集团股份有限公司眉山基地惠通食业

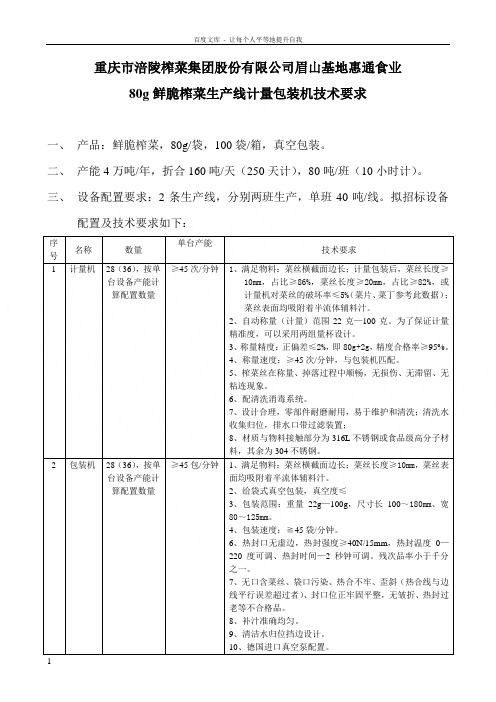

重庆市涪陵榨菜集团股份有限公司眉山基地惠通食业80g鲜脆榨菜生产线计量包装机技术要求一、产品:鲜脆榨菜,80g/袋,100袋/箱,真空包装。

二、产能4万吨/年,折合160吨/天(250天计),80吨/班(10小时计)。

三、设备配置要求:2条生产线,分别两班生产,单班40吨/线。

拟招标设备配置及技术要求如下:序号名称数量单台产能技术要求1 计量机28(36),按单台设备产能计算配置数量≥45次/分钟1、满足物料:菜丝横截面边长;计量包装后,菜丝长度≥10mm,占比≥86%,菜丝长度≥20mm,占比≥82%,或计量机对菜丝的破坏率≤5%(菜片、菜丁参考此数据);菜丝表面均吸附着半流体辅料汁。

2、自动称量(计量)范围22克—100克。

为了保证计量精准度,可以采用两组量杯设计。

3、称量精度:正偏差≤2%,即80g+2g,精度合格率≥95%。

4、称量速度:≥45次/分钟,与包装机匹配。

5、榨菜丝在称量、掉落过程中顺畅,无损伤、无滞留、无粘连现象。

6、配清洗消毒系统。

7、设计合理,零部件耐磨耐用,易于维护和清洗;清洗水收集归位,排水口带过滤装置;8、材质与物料接触部分为316L不锈钢或食品级高分子材料,其余为304不锈钢。

2 包装机28(36),按单台设备产能计算配置数量≥45包/分钟1、满足物料:菜丝横截面边长;菜丝长度≥10mm,菜丝表面均吸附着半流体辅料汁。

2、给袋式真空包装,真空度≤3、包装范围:重量22g—100g,尺寸长100~180mm、宽80~125mm。

4、包装速度:≧45袋/分钟。

6、热封口无虚边,热封强度≥40N/15mm,热封温度0—220 度可调、热封时间—2 秒钟可调。

残次品率小于千分之一。

7、无口含菜丝、袋口污染、热合不牢、歪斜(热合线与边线平行误差超过者)、封口位正牢固平整,无皱折、热封过老等不合格品。

8、补汁准确均匀。

9、清洁水归位挡边设计。

10、德国进口真空泵配置。

11、出料输送带整形装置。

全自动包装机械项目可行性研究报告项目建议书

全自动包装机械项目可行性研究报告项目建议书一、项目背景在现代工业生产中,包装工艺是不可或缺的一环。

传统的人工包装方式已经无法满足高效、高质量、高安全的要求。

因而,全自动包装机械的研发和应用成为了当前包装行业的一大趋势。

二、项目概述本项目旨在研究和开发一款全自动包装机械,能够实现自动包装、封口、码垛等功能,提高包装效率和质量,降低人力成本,提升企业竞争力。

三、市场分析1.包装行业的发展趋势:随着经济的发展和人们对产品质量和外观要求的提高,全自动包装机械的需求逐渐增加。

2.市场现状分析:目前市场上已有一些包装机械产品,但多数仍然依赖人工操作,无法满足高效包装的需求。

3.市场需求分析:大部分制造业企业需要提高包装效率,降低成本,全自动包装机械对其有着较高的吸引力。

四、技术可行性分析1.技术需求分析:全自动包装机械需要具备自动包装、封口、码垛等功能,同时具备良好的稳定性和可靠性。

2.技术可行性分析:根据现有的技术和市场需求,全自动包装机械的研发和应用是可行的。

在此基础上,我们可以通过不断改进和创新,提高产品性能和降低成本。

五、经济可行性分析1.资金需求分析:进行全自动包装机械研发和生产需要一定的资金投入,主要用于人力、设备购置、原材料采购等方面。

2.成本效益分析:通过全自动包装机械的应用,可以实现包装效率的提高和人力成本的降低,从而带来较高的经济效益。

六、风险分析1.市场风险:市场竞争激烈,需要及时跟踪市场需求变化,不断优化产品性能,提高市场竞争力。

2.技术风险:全自动包装机械的研发需要一定的技术实力和创新能力,需要解决一些技术难题。

3.法律风险:在研发、生产和销售过程中需要遵守相关法律法规,避免侵权和违规行为。

七、项目推进计划1.前期准备:确定项目团队,明确研发目标和技术路线。

2.技术研发:进行全自动包装机械的研发,解决关键技术问题。

3.测试验证:对研发出的样机进行测试验证,确保产品性能和稳定性。

4.生产制造:建立生产线,进行批量生产。

乌江涪陵榨菜绿色智能化生产基地.doc

乌江涪陵榨菜绿色智能化生产基地工艺设计任务书一、项目概况(一)项目名称:乌江涪陵榨菜绿色智能化生产基地。

(二)建设单位:重庆市涪陵榨菜集团股份有限公司(三)建设地址:涪陵新城区人和片区。

乌江涪陵榨菜绿色智能化生产基地建设地点位于重庆市涪陵新城区人和片区(重庆市涪陵马鞍街道人和居委3、4、5、6、9组),建设场址北高南低,原始地形最大高差110米,场平后最大高差50米。

建设地块北侧(靠山)、西侧、东侧(临崖)均为规划市政道路,南侧紧临聚龙大道西段。

(四)建设规模及内容占地面积1035亩,新建厂房及配套用房70万m2,42万m3榨菜原料智能发酵池、15万吨泡菜原料发酵库和30万吨豆瓣酱智能化晒场,配套建设消防、给排水、供电等公辅设施,形成年产28万吨榨菜、10万吨泡菜、20万吨川调类酱产品生产能力。

(五)产品方案(六)总投资本项目估算总投资674305.90万元。

其中:建设投资512436.45万元,全额流动资金161869.44万元。

本项目估算建设投资512436.45万元,其中:工程费用423948.08万元(建筑工程费201809.31万元、设备购置及设备安装费218195.31万元、其他3943.02万元)、工程建设其他费用68779.28万元、预备费19709.09万元。

(七)预期经济效益项目建成达产后,年产28万吨榨菜、10万吨泡菜、20万吨川调类酱产品,年营业收入为770947万元,年利税总额269901万元(其中增值税88184万元,营业税金及附加8818万元,所得税25935万元,净利润146964万元);提供就业岗位2884个。

(八)建设工期:36个月。

二、远景目标乌江涪陵榨菜绿色智能化生产基地以绿色发展为引领,以榨菜腌制液利用为主线,构建完善的生态环保体系;以减量化、资源化、无害化为目标创新榨菜腌制液及含盐水处理利用技术;应用生产设备网络化、生产数据可视化、生产文档无纸化、生产过程透明化、生产现场无人化等先进技术,做到纵向、横向和端到端的集成,实现优质、高效、低耗、清洁、灵活的生产,从而打造绿色化的智能工厂、构建绿色制造体系、推进工业低碳发展,打造生态化+智能化的榨菜生产基地三、规划条件(一)项目指标总用地面积:690655平方米(约1035亩)容积率:0.7≤容积率≤1.5建筑密度:≥30%建筑高度:≤40米。

手工榨菜项目实施方案

手工榨菜项目实施方案一、项目背景。

随着人们对健康饮食的重视,越来越多的人开始关注食品的安全和营养。

榨菜作为一种传统的腌制食品,因其口感酸辣可口,受到了很多人的喜爱。

然而,市面上的榨菜大多数是工业化生产,其中可能含有添加剂和防腐剂,对消费者的健康造成潜在风险。

因此,手工榨菜项目的实施具有重要意义。

二、项目目标。

1. 提供健康、安全、美味的榨菜产品,满足消费者对健康食品的需求。

2. 传承和发扬榨菜传统制作工艺,保护和弘扬民间美食文化。

3. 推动农产品深加工产业发展,促进农村经济增长,增加农民收入。

三、项目内容。

1. 原料采购,选择当地优质的青菜、辣椒等原料,确保原料的新鲜和品质。

2. 制作工艺,采用传统的手工制作工艺,包括腌制、晾晒、榨制等环节,确保产品的口感和营养。

3. 包装销售,精心设计包装,注重产品的外观和品质,开发线上线下销售渠道,推广榨菜产品。

四、项目实施步骤。

1. 确定生产场地,选择符合卫生标准的生产场地,保证生产过程的卫生安全。

2. 培训员工,对生产工艺进行培训,提高员工的操作技能和产品质量意识。

3. 生产设备采购,购置符合生产需要的榨菜生产设备,确保生产效率和产品质量。

4. 市场调研,了解消费者对榨菜产品的需求和偏好,为产品的包装设计和销售渠道的选择提供依据。

5. 生产试制,进行小批量生产试制,不断改进和完善产品工艺和质量。

6. 包装设计,设计符合消费者审美和实用需求的包装,提高产品的市场竞争力。

7. 销售推广,通过线上线下渠道开展产品销售推广活动,提高产品的知名度和美誉度。

五、项目预期成果。

1. 生产出符合健康、安全、美味要求的手工榨菜产品,受到消费者的喜爱和认可。

2. 传承和发扬榨菜传统制作工艺,保护和弘扬民间美食文化。

3. 推动农产品深加工产业发展,促进农村经济增长,增加农民收入。

六、项目风险及对策。

1. 原料供应不足,建立稳定的原料供应渠道,与当地农户合作,确保原料的充足供应。

眉山榨菜项目实施方案

眉山榨菜项目实施方案一、项目背景二、项目目标1.建立一家规模适中的榨菜生产企业,实现年产值5亿元以上目标;2.提供就业机会,稳定就业岗位1000个以上;3.开发销售渠道,推动榨菜产品迅速进入市场。

三、项目内容1.建设生产基地:选址合适的场地,进行厂房建设和设备采购,同时进行环境评估和工程施工;2.基地运营建设:建立包括原料采购、生产流程、质量控制、设备维护等方面的运营管理体系;3.品牌推广和市场开拓:进行市场调研,制定市场推广策略,建立良好的品牌形象,拓展销售渠道。

四、项目实施计划1.建设阶段:(1)选址:根据眉山地区的土壤条件、水源、交通等因素,选择适合种植榨菜的地点;(2)场地建设:选用土地进行厂房建设,同时进行环境评估,确保符合环保要求;(3)设备采购:根据生产需求,采购适用的榨菜生产设备;(4)环境整治:针对原有土地和水源进行整治,改善植物生长环境。

2.生产阶段:(1)原料采购:与当地农户合作,确保原料的供应和质量;(2)生产流程:制定榨菜的生产流程,包括采摘、清洗、切割、调味、腌制、熟化、包装等环节;(3)质量控制:建立质量检验体系,对原料和成品进行抽检;(4)设备维护:定期检查和保养生产设备,确保生产线的正常运行。

3.营销阶段:(1)市场调研:调研当地消费者的需求,了解榨菜市场的潜在空间;(2)市场推广:根据市场调研结果,制定推广策略,进行宣传推广,提高产品知名度;(3)销售渠道:与超市、餐饮企业等进行合作,拓展销售渠道;(4)品牌建设:树立企业品牌形象,提高产品的市场竞争力。

五、项目实施风险及对策1.市场风险:榨菜市场竞争激烈,需求波动较大。

解决办法是通过市场调研,精准定位产品,提供特色榨菜,提高产品竞争力。

2.原料供应风险:农产品收成受天气等因素影响,供应不稳定。

解决办法是与多个农户建立合作关系,进行分散采购,确保原料供应的稳定性。

3.生产风险:设备故障或人员操作不当可能影响生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

榨菜全自动生产配套包装膜生产线

项目建议书

一、公司基本情况及财务状况:

重庆汇森印务有限公司位于重庆市丰都县名山镇白沙沱村四组,是一家专业从事塑料彩色印刷包装的企业,于2006年11月注册成立,注册资本金300万元,法定代表人陈雪平,公司现有员工86人,其中:管理人员8人,高、中、低级技术人员16人.主要产品为食品塑料包装袋,榨菜包装袋占公司业务的95%以上,主要客户是重庆市涪陵榨菜集团股份有限公司—一家上市公司;2009年销售收入2199万元,实现利税163万元,2010年销售收入2827万元,实现利税20元。

2011年销售收入3516万元,利税278元。

公司现有两条生产线,一条是食品包装袋生产线,包括一台10色凹版高速印刷机、一台高速复合机和5台制袋机;另一条是为了满足重庆市涪陵榨菜集团股份有限公司的全自动生产榨菜线的包装而在2011年底新开发的自动包装膜生产线(即本项目),包括一台13色凹版高速印刷机、一台高速复合机、一台品检机、一台分切机和配套的检测设备。

重庆软包装业竞争较为激烈,主要是低端客户竞争非常厉害,我司的市场定位为高端客户,市场现对好一些,但公司仍然存在几个较大的竞争对手,如重庆鼎盛印务公司、重庆工友印务公司等;因此,公司在重庆软包装业中处于领先

状态,属于行业领先者。

二、项目基本情况

(一)项目背景

一直以来,袋装榨菜因为其辛辣,既有固体,也有液体,还有粉剂,严重影响了榨菜行业的全自动生产线的装备进程,近年来,随着人力资源的稀缺和人力成本的急剧增长,这一进程又重新被各大公司提到战略高度来解决。

限制榨菜全自动生产的瓶颈主要一是全自动的罐装计量设备,一是与之配套的包装袋。

从2009年起,重庆市涪陵榨菜集团股份有限公司就一方面与德国一家公司合作研发专门的全自动生产设备,在2010年解决了这一难题,并于2010年底上了第一条全自动生产线,效果非常好,于2011年一次性投入2亿资金,新上年产5万吨的厂房和5条全自动生产线;另一方面,与我公司合作,解决配套的全自动包装膜的攻关,即本项目。

(二)建设内容。

本项目建设内容包括在原厂房外新增土地20亩(工业用地),新建厂房和库房3000平方米,新增包括一台13色凹版高速印刷机、一台高速复合机、一台品检机、一台分切机,和相应的配套设备设施(包括检测设备、配电房、变压器、消防和防雷设施等)

(三)技术工艺

项目工艺流程为:印刷-→品检-→复合-→熟化-→检测

-→分切-→分卷-→包装;关键控制技术是整条线的张力控制和摩擦系数,关键控制工序是印刷、复合和分切。

为了满足工艺技术要求,公司重新引进了国内最先进的生产设备,包括印刷速度可高达300米/分钟的13色高速电脑凹版印刷机,和相应的高速干式复合机,以及分切速度可达400米/分钟的SL130G高速分切机;整条生产线采用先进的PLC微电脑控制系统控制整机操作程序,实现自动上料、自动计米停机、自动恒张力控制等,实现了数字化自动控制,配备直观明瞭的人机界面,实现电动化操作,最大限度地提高企业产能及最少的人工成本。

形成专业化、系列化、自动化程度高的生产模式。

三、总投资及资金来源。

本项目总投资为1775万元,包括土建部分、设备部分、配套部分和流动资金。

具体为:

1、土建部分投资约为660万元,具体如下表:

2、设备部分投资约为663 万元,具体如下表:

3、配套设施投资约为52 万元,具体如下表:

4、本项目流动资金大约为400万元。

本项目建设资金主要来源于公司自凑和银行贷款,其中自凑1275万元,银行贷款500万元,全部资金已经到位。

项目建设已经基本完成。

项目完成后,可以年增加产值5000万元,利润450万元,新增就业20人。

四、申请贴息资金的理由和政策依据

根据国家“业结构调整指导目录(2011年本),本项目符合十九轻工类12小类中高新、数字印刷技术及高清晰度制版系统开发与应用”的规定;另外,公司成立以来,积极雇佣三峡库区移民和解决农民工就业,并且极缴纳社会保险;依法经营,照章纳税;2011年实现税收25万多,支付职工工资及保险费135万元,对当地政府和人民做出一定的贡献;最后,本项目已经完成,并且有银行贷款500万元,产生了利息;因此,公司完全符合有关政策规定,满足贴息资金申请的要求,特申请贴息。