制革工业废水处理

制革工业废水处理的工艺流程

制革工业废水处理的工艺流程制革工业是一种以动物皮革为原料进行加工的行业,废水处理是制革工业中非常重要的环节。

由于制革过程中产生的废水含有大量的有机物和重金属离子,如果不经过有效的处理,将对环境造成严重的污染。

因此,制革工业废水处理的工艺流程非常关键。

制革废水处理的工艺流程主要包括预处理、生化处理和深度处理三个阶段。

下面将详细介绍每个阶段的处理过程。

首先是预处理阶段。

预处理主要是对废水中的固体杂质进行去除,以减少后续处理过程中的负担。

预处理通常包括粗格栅、细格栅和沉砂池等工艺。

粗格栅可以去除较大的固体杂质,细格栅则可以进一步去除较小的固体杂质。

沉砂池是利用重力沉降原理,将废水中的沉积物沉入池底,从而进一步净化废水。

通过预处理,可以有效地去除废水中的固体杂质,为后续的生化处理提供良好的条件。

接下来是生化处理阶段。

生化处理是利用微生物将废水中的有机物进行降解,将其转化为较为稳定的无机物。

生化处理通常采用活性污泥法或厌氧消化法。

活性污泥法是将废水与含有大量微生物的活性污泥进行接触,通过微生物的代谢作用将有机物分解。

厌氧消化法则是在无氧环境下,利用厌氧菌将有机物进行降解。

生化处理可以显著减少废水中的有机污染物,降低化学需氧量(COD)和生化需氧量(BOD)等指标。

最后是深度处理阶段。

深度处理主要是对生化处理后的废水进行进一步处理,以达到排放标准。

常用的深度处理工艺有吸附、氧化、膜分离等。

吸附是利用吸附剂吸附废水中的有机物和重金属离子,从而达到净化的目的。

氧化是利用氧化剂对废水中的有机物进行氧化反应,进一步降解有机物。

膜分离则是利用特殊的膜材料对废水进行过滤,将废水中的溶解物质和微生物分离出来。

通过深度处理,可以将废水中的有机物和重金属离子进一步降低,使废水达到国家排放标准。

制革工业废水处理的工艺流程包括预处理、生化处理和深度处理三个阶段。

预处理主要是去除废水中的固体杂质,生化处理通过微生物降解有机物,深度处理则进一步净化废水以达到排放标准。

制革行业综合废水处理技术_0

制革行业综合废水处理技术

一、技术简介

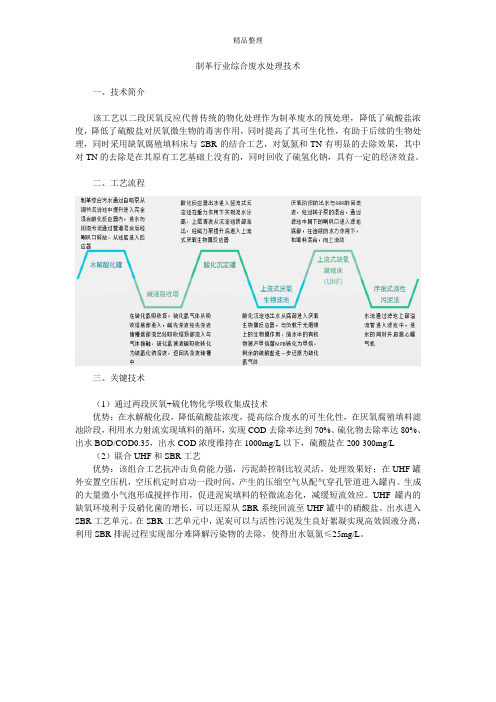

该工艺以二段厌氧反应代替传统的物化处理作为制革废水的预处理,降低了硫酸盐浓度,降低了硫酸盐对厌氧微生物的毒害作用,同时提高了其可生化性,有助于后续的生物处理,同时采用缺氧腐殖填料床与SBR的结合工艺,对氨氮和TN有明显的去除效果,其中对TN的去除是在其原有工艺基础上没有的,同时回收了硫氢化钠,具有一定的经济效益。

二、工艺流程

三、关键技术

(1)通过两段厌氧+硫化物化学吸收集成技术

优势:在水解酸化段,降低硫酸盐浓度,提高综合废水的可生化性,在厌氧腐殖填料滤池阶段,利用水力射流实现填料的循环,实现COD去除率达到70%、硫化物去除率达80%、出水BOD/COD0.35,出水COD浓度维持在1000mg/L以下,硫酸盐在200-300mg/L (2)联合UHF和SBR工艺

优势:该组合工艺抗冲击负荷能力强,污泥龄控制比较灵活,处理效果好;在UHF罐外安置空压机,空压机定时启动一段时间,产生的压缩空气从配气穿孔管道进入罐内。

生成的大量微小气泡形成搅拌作用,促进泥炭填料的轻微流态化,减缓短流效应。

UHF罐内的缺氧环境利于反硝化菌的增长,可以还原从SBR系统回流至UHF罐中的硝酸盐。

出水进入SBR工艺单元。

在SBR工艺单元中,泥炭可以与活性污泥发生良好絮凝实现高效固液分离,利用SBR排泥过程实现部分难降解污染物的去除,使得出水氨氮≤25mg/L。

污水处理如何处理皮革废水

污水处理如何处理皮革废水在工业生产中,皮革废水的处理一直是一个重要且具有挑战性的问题。

皮革制造过程中会产生大量的废水,这些废水成分复杂,含有多种污染物,如果不进行有效的处理,将会对环境造成严重的污染。

皮革废水的来源和特点皮革废水主要来源于制革过程中的浸水、脱毛、浸灰、脱灰、软化、鞣制、染色、加脂等工序。

这些废水中含有大量的有机物、悬浮物、硫化物、铬盐、氨氮等污染物。

有机物含量高是皮革废水的一个显著特点。

这些有机物包括胶原蛋白、油脂、染料、表面活性剂等,使得废水的化学需氧量(COD)和生化需氧量(BOD)值都很高。

悬浮物含量也较多,主要由皮屑、肉渣、毛纤维等组成。

此外,皮革废水中还含有硫化物和铬盐等有毒有害物质。

硫化物会产生恶臭,对水体和大气环境造成危害;铬盐具有毒性,如果排放到环境中,会对生态系统和人体健康造成严重威胁。

氨氮也是皮革废水中的重要污染物之一,其含量较高会导致水体富营养化。

皮革废水处理的方法物理处理法物理处理法主要用于去除皮革废水中的悬浮物和部分有机物。

常见的物理处理方法包括格栅、筛网、沉淀、气浮等。

格栅和筛网可以拦截废水中较大的固体颗粒和杂物。

沉淀法通过重力作用使悬浮物沉淀下来,从而实现固液分离。

气浮法则是利用微小气泡将悬浮物带到水面形成浮渣,然后进行去除。

化学处理法化学处理法常用于去除皮革废水中的有机物、硫化物、铬盐等污染物。

对于有机物的去除,可以采用氧化法,如芬顿氧化、臭氧氧化等。

这些氧化方法能够将有机物分解为小分子物质,从而降低废水的 COD 值。

对于硫化物的去除,常用的方法有化学沉淀法,如加入亚铁盐等沉淀剂,将硫化物转化为沉淀而去除。

铬盐的去除通常采用化学还原法,将六价铬还原为三价铬,然后通过沉淀等方法将其从废水中去除。

生物处理法生物处理法是利用微生物的代谢作用来降解皮革废水中的有机物和氨氮等污染物。

活性污泥法是一种常见的生物处理方法,通过培养和驯化活性污泥中的微生物,使其分解废水中的有机物。

制革废水处理工艺设计

制革废水处理工艺设计制革废水啊,那可不好处理,里面的东西老复杂了。

不过别担心,咱有办法。

先了解一下这制革废水都有啥特点。

这制革废水啊,颜色深,味道大,里面有好多乱七八糟的东西,像什么有机物啊、悬浮物啊、重金属啊啥的。

要是不处理好,直接排出去,那可不得了,会污染环境,对咱大家都不好。

那咋处理呢?第一步,得先进行预处理。

预处理就像是给废水来个大扫除。

把那些大的垃圾,像皮渣啊、毛发啊啥的先捞出来。

这可以用格栅来做,就像个大筛子,把大的东西拦住。

然后呢,再让废水进入沉砂池,把沙子啊、石头啊这些沉下去。

这样一来,废水就干净了一点。

生物处理就像是请了一群小帮手来帮忙清理废水。

这些小帮手就是各种微生物。

它们可厉害了,能把废水中的有机物吃掉,变成无害的东西。

一般来说,可以用活性污泥法或者生物膜法。

活性污泥法呢,就是让微生物在一个大池子里,和废水一起翻滚,它们就会把有机物吃掉。

生物膜法呢,就是在一些填料上让微生物生长,形成一层膜,废水流过的时候,这些微生物就会把有机物分解掉。

生物处理完了还没完呢,还得进行深度处理。

深度处理就是要把那些难处理的东西给弄掉。

比如说,废水中可能还有一些重金属啊、染料啊啥的。

这时候可以用化学沉淀法、吸附法或者膜分离法。

化学沉淀法就是加一些化学药剂,让重金属变成沉淀,然后捞出来。

吸附法呢,就是用一些有吸附能力的材料,像活性炭啊啥的,把染料啊、有机物啊吸附掉。

膜分离法呢,就像是用一个很细的筛子,把废水过滤一遍,把那些小分子的东西留下来,把大分子的东西挡在外面。

最后,处理好的废水还得检测一下,看看是不是达标了。

要是达标了,就可以排放或者回用了。

要是不达标,就得再回去处理一遍。

在设计制革废水处理工艺的时候啊,可得考虑好多方面呢。

比如说,要根据废水的特点来选择合适的处理方法。

要是废水颜色深,就得重点处理染料;要是重金属多,就得想办法把重金属去掉。

还要考虑处理的成本,不能花太多钱,不然工厂可受不了。

制革厂废水处理流程

1.预处理:将原始废水通过格栅、沉砂池等设备进行初步的固体物质去除,以减少后续处理过程中的堵塞和损坏。

2.中和调节:将预处理后的废水通过中和池或中和反应器进行调节,以调整废水的酸碱度。

这有助于后续的处理步骤,以及减少对环境的不良影响。

3.气浮处理:将经过中和调节的废水进入气浮池。

在气浮池中,通过注入气体(通常是空气)和搅拌来形成气浮,使废水中的悬浮颗粒、油脂和其他浮性物质浮起来,形成浮渣。

浮渣可以通过刮泥机或其他装置进行去除。

4.活性污泥法处理:将气浮后的废水进一步处理。

这一步骤使用活性污泥工艺,其中废水与含有微生物的活性污泥混合。

微生物会降解废水中的有机物,从而减少有机物的浓度。

处理后的废水会进入沉淀池或次生沉淀池,以沉淀和去除悬浮物。

5.深度处理:经过活性污泥法处理后的废水,可能仍然含有一定浓度的有机物和其他污染物。

为了进一步降低这些污染物的浓度,可以采用生物滤池、沿程沉淀、纳滤等深度处理技术。

6.除盐处理:在某些情况下,废水中可能含有高浓度的盐分。

为了降低盐分的浓度,可以采用逆渗透、电渗析等除盐技术。

7.消毒处理:最后一步是对处理后的废水进行消毒,以杀灭残留的细菌和病原体。

常用的消毒方法包括紫外线辐射、臭氧处理等。

制革废水处理

污水处理,就到污水宝!制革废水处理制革废水由强碱性的浸灰脱毛废水和弱酸性的鞣革废水组成,废水中含有高浓度的鞣料、氯化物、硫化物、表面活性剂、化学助剂、油脂、蛋白质及SS 等污染物;混合废水呈碱性,外观浑浊,有难闻气味, 水质水量随时间变化很大。

一般情况下,综合废水的COD 3000~4000 mg/L、BOD 1500~2000 mg/ L、SS 2000~4000 mg/L、S2-50~100 mg/L、Cr3+80 ~100 mg/L。

一、制革废水处理技术传统的制革废水处理技术是将各工序废水收集混合,采用物理、化学、生物等手段集中处理,把废水中的油脂、蛋白质和各种化工材料作为废物处理掉,浪费资源,投资高,且生皮加工过程中脱毛浸灰工段产生的高浓度含硫废水和铬鞣工段产生的废铬液,对处理废水是非常不利的。

故比较合理的是“原液单独处理、综合废水统一处理”,工艺路线,将脱脂废水、浸灰脱毛废水、铬鞣废水分别进行处理并回收有价值的资源,然后与其他废水混合统一处理。

但对于小型制革厂采用这种方法,工艺流程长、费用高,仍可进行集中处理。

1 单项处理技术1.1 脱脂废水脱脂废液中的油脂含量、CODcr和BOD5等污染指标很高。

处理方法有酸提取法、离心分离法或溶剂萃取法。

广泛使用的是酸提取法,加H2SO4调pH值至3~4进行破乳,通人蒸汽加盐搅拌,并在40~60 t下静置2—3 h,油脂逐渐上浮形成油脂层。

回收油脂可达95%,去除CODcr90%以上。

一般进水油的质量浓度为8—10g/L,出水油的质量浓度小于0.1 g/L。

回收后的油脂经深度加工转化为混合脂肪酸可用于制皂。

1.2 浸灰脱毛废水浸灰脱毛废水中含蛋白质、石灰、硫化钠、固体悬浮物,含总CODcr的28%、总S2-的93%、总SS的70%。

处理方法有酸化法、化学沉淀法和氧化法。

生产中多采用酸化法,在负压条件下,加H2SO4调pH值至4—4.5,产生H2S气体,用NaOH溶液吸收,生成硫化碱回用,废水中析出的可溶性蛋白质经过滤、水洗、干燥变成产品。

制革废水处理技术及工程实例

制革废水处理技术及工程实例一、制革废水概况制革废水的特点是成分复杂、色度深、悬浮物多、耗氧量高、水量大。

悬浮物:为大量石灰、碎皮、毛、油渣、肉渣等。

CODcr:在皮革加工过程中使用的材料大多为助剂、石灰、硫化钠、铵盐、植物鞣剂、酸、碱、蛋白酶、铬鞣剂、中和剂等,故COD含量大。

BODs:可溶性蛋白、油脂、血等有机物。

硫:主要是在浸灰过程中使用硫化钠所产生的硫化物。

铬:是在铬鞣制中所排出的铬酸废水液。

二、制革废水水量、水质从各制革生产工序的排水看:当浸水、去肉、脱毛、水洗工序废水量约为65%,脱水、浸酸、鞣制、中和染色、水洗的废水量约占30%,染色上油的水仅占1-5%。

水质指标一般为:水质指标一般为:CODcr:1100-4500mg/L BOD5: 400-2900mg/L NH4+-N:20-180mg/L Cr3+:80mg/LS2-:200mg/L SS:1000-2800mg/L PH:6-12 油脂:50-300mg/L三、废水治理工艺流程因制革工序所排出的水质、水量不同,为减少运转费用和设备投资,各工序不同水质分类预处理后,再混合匀质进进综合处理达标排放。

为此,我们推荐两种治理工艺流程:1、物化一生化处理法(1)工艺流程图(见附图)(2)工艺流程简述A:硫化废水:经MnSO4催化氧(40-100mg/L),再投加FeSO4为助脱硫剂,并调节PH至左右,沉淀后,CODcr和BODs去除率为70-80%,硫化物去除率达97%以上。

B:铬鞣废水:主要是投加NaOH将PH调至8-,将铬以Cr(OH)6形式沉淀,CODcr去除率为90%左右,BODs去除率为75%左右,铬的去除率以上,铬泥经压滤可回用。

C:加脂染色废水:采用絮凝沉淀,并有陶粒吸附过滤,处理后CODcr 去除率30%,色度去除率为98%。

D:将上述三种经预处理后的废水及其它低浓度的的废水进行混合匀质,其BODs/CODcr=-,属可生化性。

制革工业废水处理

C二h、art制革行业能耗、水耗概况

• 我国制革行业用水、能量单耗情况

能量单耗

牛皮企业

2.2-2.76公斤原则煤/ 平方米

羊皮企业

2.4-3.45公斤原则煤/ 平方米

猪皮企业

480-620公斤原则煤/ 吨原料皮

用水量单耗 0.36-0.5吨/平方米 0.27-0.45吨/平方米 60-71吨/吨原料皮

5598

福建

3562

江苏 河南 湖南 四川

2811 2416 2387 2146

广西

1953

以上十个地域

62219

占百分比/%

29.3 26.2 8.9 8.7 5.5 4.4 3.8 3.7 3.3 3.0 97

6

目前,皮革行业年加工皮革近2亿张,生产轻 革6.4亿平方米,皮鞋20多亿双,箱包6亿多只, 皮革服装5000万件,均居世界首位。

低,处理效果下降;生物填料需要定时更换,重新挂膜; 另外,假如布水、曝气不均匀,可能局部部位出现死角。

38

39

31

工段

内容

污水起源

主要污染物 准备工段

污染物特征指标

污染负荷 百分比

水洗、浸水、脱脂、脱毛、浸灰、脱灰、软化等工序

有机物:污血、蛋白质、油脂 、脱脂剂、助剂等;

无机物:盐、硫化物、石灰、 Na2CO3、NH4等;

另外还具有大量旳毛发、泥沙 等固体悬浮物

CODCr、BOD5、SS、S2-、pH、油脂、氨氮

燥—振软—喷中层—干燥—振软—摔软—喷顶层—成品革

11

皮革旳加工过程

• 准备工序——除去生皮中旳制革无用物(如毛、 表皮、脂肪、纤维间质、皮下组织等)、涣散 胶原纤维,为鞣制作准备;

制革废水处理工艺

制革废水处理工艺

制革废水处理工艺主要包括以下几个步骤:

1. 预处理:将制革废水集中到预处理池中进行初步处理,主要包括调节pH值、加入凝聚剂进行悬浮物沉淀等工艺,以去除

废水中的悬浮物和部分有机物。

2. 生物处理:将经过预处理的废水送至生物处理系统进行二次处理,通过生物反应器,利用生物体(如细菌、藻类等)降解废水中的有机物和氨氮等有害物质,同时产生沉淀污泥。

3. 深度处理:为了使废水达到排放标准,还需要将生物处理后的废水进行深度处理。

通常采用的工艺包括活性炭吸附、氧化还原、高级氧化等手段,以进一步去除废水中的难降解有机物,减少有害物质的含量。

4. 电解氧化:对废水进行电解氧化处理,利用电流打击和氧化剂氧化,进一步去除废水中的有机物和氮、磷等营养物质。

5. 深度除盐:如果废水含有高浓度的盐类物质,还需要进行深度除盐处理。

常用的方法包括反渗透、蒸发结晶等。

6. 二次沉淀:将深度处理后的废水进行二次沉淀,使其中残留的悬浮物和污泥沉淀下来。

7. 消毒:对处理后的废水进行消毒,以杀灭细菌和病原体,确保废水达到排放标准。

8. 净化处理:对消毒后的废水进行深度净化,以消除异味和有机物残留,使废水透明无色。

以上是一种常见的制革废水处理工艺,具体的工艺设计需要根据废水的性质和处理要求进行调整和优化。

皮革废水处理

皮革废水处理目前制革工业生产一般包括脱脂、浸灰脱毛、软化、鞣制、染色加工、干燥、整饰等几个工段,加工过程中需要添加多种化学品,从而使得废水中含有油脂、胶原蛋白、动植物纤维、有机无机固形物、硫化物、铬、盐类、表面活性剂、染料等多种污染物质和有毒物质。

制革工业综合废水的水质特性为:ρ(CODcr)为3000—4000mg/L,ρ(BOD5)为1000—2000mg/L,ρ(SS)为2000—4000mg/L,pH值为8-11。

一、皮革废水的特点废水主要来源于鞣前准备,鞣制和其他湿加工工段。

污染最重的是脱脂废水、浸灰脱毛废水、铬鞣废水,这3种废水约占总废水量的50%,但却包含了绝大部分的污染物,各种污染物占其总量的质量分数为:CODcr80%,BOD575%,SS70%,硫化物93%,氯化钠50%,铬化合物95%。

制革废水的特点表现在以下几方面①水质水量波动大;②可生化性好;③悬浮物浓度高,易腐败,产生污染量大;④废水含S2-和铬等有毒化合物。

二、工艺选择应考虑的因素2.1制革原料及制革工艺制革原料及生产工艺不同,对制革废水的水质影响很大。

如羊皮革生产废水的COD、BOD、油脂浓度较低,但Cr3+、S2-浓度较高,碱性较强;猪皮革生产废水中SS、油脂及Cl-浓度较高。

不同的制革废水,要选择不同的处理工艺,以期取得更好的处理效果。

如制革废水中含有过高的盐类物质,容易对微生物的活性产生抑制,所以,选择耐盐性较强的低负荷活性污泥法,还是选择耐盐性较差的中负荷生物膜法,要权衡利弊后确定;一般制革废水的生化性很好,但制裘皮的综合废水,BOD/ COD的比值在0.2以下,而COD的含量并不高,一般不超过2000 mg/L,当采用接触氧化法处理时,池中填料形成不了生物膜,所以最好在废水处理工艺中,加一道水解酸化,以提高其BOD/COD的比值。

如废水中含有大量的钙铁离子,采用纤维填料, 初期运行效果很好,但长期运行,钙铁离子易粘附在纤维表面并结垢,造成纤维钙化,使之发脆、断裂,使处理效果越来越差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 综合废水日流量变化曲线

(2)日流量变化 根据操作工序的时间安排,在

每个周末,准备工段剥皮以前的各工序可能停

止,因此,排水量约为日常排水量的2/3左右,

而周日排水则更少、形成每周排水的最低峰。

(3)水质变化 皮革废水水质变化同水量变化一样差异很大, 随生 产品种、生皮种类、工序交错而变动。如某猪皮 制革厂,综合废水平均COD为3000-4000mg/L, BOD值值为1500—2000mg/L。由于工序安排和

表 部分工序的污水水质情况

从表可以看出,制革污水成分复杂,耗氧量高,

悬浮物多,色深,含有蛋白质、脂肪、染料等

有机物和铬、硫化物、氯化物等无机盐类,并

随不同工段、不同工艺、不同工序变化很大。 其中悬浮物、硫化物、耗氧量等污染指标主要 来自于准备工段,铬主要来铬鞣工段。

第三节 制革废水的危害

(2)pH值 在反应温度、静置时间相同情况下, 酸化pH值控制在4,脱脂乳液破乳,油水分离, 分层效果最好。如pH值偏高,未达到蛋白质沉淀 等电点,蛋白质不易与油脂分离,油水分离效果 差;当pH值偏低时,由于酸碱反应剧烈而产生大 量二氧化碳气泡粘在油脂上,也会对分离效果产 生不良影响。不同pH使对脱脂废液COD去除率和 油脂回收率的影响见下图。

5 .氯化物及硫酸盐 氯化物及硫酸盐主要来自于原皮保藏、浸酸和鞣 制工序、其含量为2000—3000mg/L。当饮用水中 氯化物含量超过500mg/L时可明显尝出咸味,如高 达4000mg/L 时会对人体产生危害。而硫酸盐含量 超过100mg/L时也会使水味变苦,饮用后易产生腹 泻。 6.铬离子 皮革废水中的铬离子主要以Cr3+形态存在,含量 一般在60—100mg/L。 Cr3+虽然比Cr6+对人体的直 接危害小,但它能在环境和动植物体内积蓄,对人 体健康产生长远影响。

一般来讲,制革废水中有毒、有害污水(含硫、含

铬污水)占总污水量的15—20%。其中来自铬鞣工

序的污水中,铬含量在2—4g/L,而灰碱脱毛废液

中硫化物含量可达2—6g/L。这两种浓污水是制革

污水防治的重点.必须加以单独治理。制革加工

各工段污水水质状况和部分工序的污水水质情况

见表。

表 制革加工污水水质情况参数表

根据BLC(英国皮革协会)资料,制革工业中只有 20%原料皮革转变成革,其余的形成废物或副产品, 如果把衬里革不算为废物,则转变成革被利用的原皮 为31.5%。

2.水量和水质波动大 水量和水质波动大是制革工业废水的又一特点。 制革加工长的废水通常是间歇式排山,其水量变 化主要表现为时流量变化和日流量变化。 (1)时流量变化 由于皮革生产工序的不同,在 每天的生产中都会出现生产高峰。通常一天内可 能会出现5h左有的高峰排水。高峰排水量可能为 日平均排水量的2—4倍(如南方某猪皮生产厂日投 皮1200张,日排水563m3,每小时平均排水 27.75m3,高峰排水56m3/h。综合废水日流量变 化如图所示。

以猪皮脱脂为例。其脱脂操作通常分两次进行,脱 脂使用的化工材料为Na2CO3和脱脂剂,其废水量 约占制革废水总量的4%—6%,每张皮平均产生脱 脂废掖25—30L,其污染负荷相当高,其中含油量 达1%—2%,CODcr浓度为20000—40000mg/ L(1g油脂相当于CODcr值3000mg/L),其有机污 染物负荷占污染总负荷的30%—40%。因此.对脱 脂废液进行分隔治理,回收油脂,在皮革皮水治理 中是切实可行的,同时也是一种经济、环境效益明 显的治理手段。以每吨猪盐湿皮产生3t含油脂1%的 脱脂废液计,每吨猪盐混皮可回收混合脂肪酸30kg, 油脂回收率可达90%,CODcr去除率90%,总氮去 除率达18%。

(2)鞣制工段 在该工段中,废水主要来自水洗、浸酸、鞣制。 主要污染物为无机盐、重金属铬等。其废水排放 量约占制革总水量的8%左右。

(3)鞣后湿整饰工段

在该工段中,废水主要来自水洗、挤水、染色、

加脂、喷涂机的除尘污水等,主要污染物为染料、

油脂、有机化合物(如表而活性剂、酚类化合物、

有机溶剂)等。鞣后湿整饰工段的污水排放量约占 制革总水量的20%左右。

制革工业废水处理

第一节 制革工业生产基本流程

制革生产一般包括准备、鞣制和整理三大工段。 具基本工艺流程如图。

1、准备工段 准备工段是指将原料皮从浸水到浸酸之前的操 作,其目的是除去制革加工不需要的物质(如头、 蹄、耳、尾等废物)以及血污、泥沙和粪便、防腐 剂、杀虫剂等;使原料皮恢复到鲜皮状态,以使 经过防腐保存而失去水分的原料皮便于制革加工, 并有利于化工材料的渗透和结合; 除去表皮层、皮下组织层、毛根鞘、纤维间质 等物质,适度松散真皮层胶原纤维,为成革的柔 软性和丰满性打下良好基础;使裸皮处于适合鞣 制状态,为鞣制工序顺利进行做好准备。

第四节 制革工业废水处理技术

在由原料皮加工成成品皮革的生产过程中,由于 操作工序的不同可能会导致该工序废液含有某种 特定的污染物质,如脱脂废液中含有大量的油脂、 脱毛皮液中含有大量的硫化物、铬鞣废液中含有 大量的铬等,为此,需对各废液进行单独处理。 对各工序所排出的废液进行单独收集和预处理, 然后外排,与其他排水共同形成制革厂的综合废 水,需进行统一处理。由于制革废水属于以有机 物为主的综合性污染废水,可以采用以活性污泥 法为主体的生物处理工艺进行处理。

3.悬浮物 皮革废水中的ρ (ss)高达2000—4000mg/L。主要是 油脂、碎肉、皮渣、石灰、毛、泥沙、血污,以及一些 不同工段的废水混合时产生的蛋白絮、Cr(OH)3等絮状 物。如不加处理而直接排放,这些固体悬浮物可能会堵 塞机泵、排水管道和排水沟。此外,大量的有机物及油 脂也会使地面水耗氧量增高,造成水体污染.危及水生 生物的生存。 4.硫化物 硫化物丰要来自灰碱法脱毛废液,少部分来自于采用 硫化物助软的浸水废液及蛋白质的分解产物、含硫废液 在遇到酸时易产生H2S气体,含硫污泥在厌氧情况下也 会释放出H2S气体,对水体和人的危告性极大。

2、鞣制工段 鞣制工段包括鞣制和鞣后湿处理两部分。以铬鞣(常 用的铬鞣剂为商品铬盐精,有效成分是碱式硫酸铬 Cr(OH)SO4 ,铬含量以三氧化二铬(Cr2O3)20% ~25% )为例,一般指从鞣制到加油之前的操作。它 是将裸皮变成革的质变过程。鞣制后的革与原料皮 有本质的不同,它在干燥后可以用机械方法使其柔 软,具有较高的收缩温度,不易腐烂,耐化学药品 作用,卫生性能好,耐曲折,手感好。 铬初鞣后的湿铬鞣革称为蓝湿革。为进一步改善 蓝湿革的内在品质和外观,需要进行鞣后湿处理, 以增强革的粒面紧实性,提高革的柔软性、丰满性 和弹性,并可染成各种颜色,赋予革某些特殊性能, 如耐洗、耐汗、防水等性能。

一、脱脂废液的处理

1、脱脂废液的水质

原料皮经组批后,要经过去肉、浸水和脱脂。一

般情况下,生猪皮的油脂含量在21%—35%之间,

去肉(机械脱脂)后油脂去除率为15%,脱脂后油

脂去除率为10%,浸灰、鞣制后,原有油脂的85

%左右被去除,大多数转移到废水中,并主要集

中在脱脂废液中,致使脱脂废液中的油脂含量、 COD和BOD等污染指标很高。

由于制中废水中有机物含量及硫、铬含量高,耗氧量 大,其废水的污染情况十分严重。主要表现在几方面。 1.色度 皮革皮水色度较大,采用稀释法测定其稀释倍数, 一般在600—3500倍之间,主要由植鞣(是利用植物单 宁做鞣剂与皮纤维结合 )、染色、铬鞣和灰碱废液造 成,如不经处理而直接排放,将给地面水带上不正常 颜色,影响水质。 2.碱性 皮革废水总体上呈偏碱性,综合废水PH值在8—10 之间。其碱性主要来自于脱毛等工序用的石灰、烧碱 和Na2S 。碱性高而不加处理会影响地面水pH值和农 作物生长。

温度不宜取高。

分离方法采用间歇静置法,静置分离时间大

于3h。

分离方法采用连续气浮法,反应时间30 min

二、废水特征 1、水量大 我国现有制革企业约1万多家,2005年轻革(猪牛 羊革)产量为6亿多平方米(不含剖层革),折合牛皮 2亿标准张,占世界产量的20%以上,居世界第一 位;鞋类产 品(皮鞋、旅游鞋、布鞋、胶鞋等)产 量为90亿双,占世界总产量的50%以上;皮件、皮 革服装、毛皮及制品均名列世界产量首位。 吨皮产生的废水大约为:猪皮60t;牛皮120t;羊皮 150t。我国年排制革废水量一亿吨以上,排放的有 害物质:铬3500吨、硫5000吨、悬浮物123万吨、 化学耗氧量15万吨、生化耗氧量8万吨。污染在轻 工行业中排第三位,因而制革工业污染治理已成为 一个紧迫问题 。

(3)反应温度 提高乳浊液的温度,可以降低

乳化剂的吸附性,减少乳状液系统的黏度,以

致发生被乳作用。因此在脱脂废液加硫酸破乳

的同时,提高破乳反应的温度可以使破乳反应 更加彻底。反应温度对油脂回收率和COD去 除率的影响见图。

温度为60℃时,COD去除94.2%,油脂回收

96.2%,从经济角度考虑,从经济角度考虑,

排放时间不同,一天中COD在4000mg/L以上的

情况会山现4—5次, BOD值在2000 mg/L 以上的

情况会出现3次以上。综合废水p大,显示出污染物排放的无规律性。

3.污染负荷重 皮革工业污水碱性大,其中准备工段段废水pH 值在10左右,色度重,耗氧量高,悬浮物多,同 时合有硫、铬等,皮革废水水质情况见表

2、油脂回收方法 油脂回收方法采用酸提取法、离心分离法或溶 剂萃取法。目前较易为制革厂广泛接受的方法

是酸提取法。

含油脂乳液的废水在酸性条件下破乳,使油水分 离、分层,将分离后的油脂层回收,经加碱皂化 后再经酸化水洗,最后回收得到混合脂肪酸。酸 提取法工艺流如图