第三章 什么是塑料

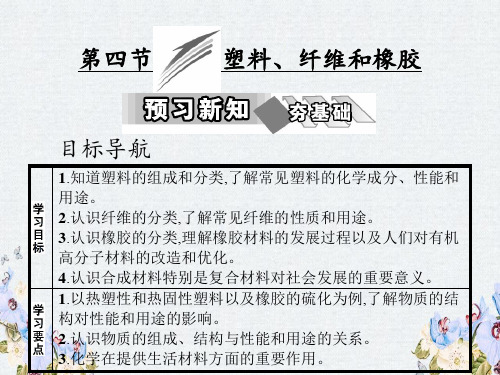

高中化学人教版选修1课件第三章 第四节 塑料、纤维和橡胶

二、

常见纤维 棉纤维

蚕丝

羊毛 人造纤 维 合成纤 维

常见纤维的组成和性能比较

知识精要

化学组成 纤维素,天然有机高 分子化合物 蛋白质,天然有机高 分子化合物 蛋白质,天然有机高 分子化合物

纤维素(黏胶纤维)

各种线型有机高分 子

主要性能

吸水性好,易干,穿着舒适,不 起静电,不耐磨 吸水性好,手感柔和,有光泽, 不起静电,不起球 弹性好,隔热性、保暖性好, 水洗后收缩

,单体是异戊二烯。 (2)合成橡胶: ①通用橡胶:如丁苯橡胶、顺丁橡胶、氯丁橡胶。 ②特种橡胶 :耐热、耐酸碱 的氟橡胶,耐高温和耐严 寒的硅橡胶。 (3)结构特点:橡胶一般为线型结构,可塑性好,但强度和韧性差, 为改善其性能,可采用硫化的方法,使橡胶形成体型结构,以增强橡胶 的强度、韧性、弹性和化学稳定性。 预习交流 3 有机玻璃是玻璃吗? 提示:有机玻璃是塑料,不是玻璃。

属于线型高分子

化合物。对于 C,结合生活实际,可知车辆内胎均可采用热补法(亦可

以从自行车内胎具有弹性上判断该物质为线型高分子材料)。对于

D,其结构简式为������CH2—CH2������,为线型材料。对于 B,电木插座不

具有弹性,应为体型高分子材料。 答案:B

迁移应用 现有两种高聚物 A、B,A 能溶于氯仿等有机溶剂,B 不溶于任 何溶剂,加热不会变软或熔化,则下列叙述不正确的是( ) A.高聚物 A 可能具有弹性,而高聚物 B 一定没有弹性 B.高聚物 A 一定是线型高分子材料 C.高聚物 A 一定是体型高分子材料 D.高聚物 B 一定是体型高分子材料 解析:A 溶于氯仿等有机溶剂说明一定不是体型高分子,而是线 型高分子;B 不溶于任何溶剂,加热不会变软或熔化,则一定是体型高 分子材料。 答案:C

第三章 塑料的力学性能-课.ppt课件

编辑版pppt

3

第一节 概述

塑料是一种高聚物材料。高聚物材料是所有已知材料中 力学性能变化范围最宽的材料,包括从液体(熔体)、高 弹体到刚硬的玻璃体,不同状态下其力学行为差别很大。

如聚苯乙烯制品往往很脆,一敲就碎;尼龙制品则很坚 韧,不易变形也不宜破碎;而聚乙烯塑料薄膜则非常柔软。 高聚物力学性能的这种多样性,为其不同场合的应用提供 了广阔的选择余地。然而,与金属材料相比,高聚物是典 型的粘弹性材料,即同时具有粘性液体和弹性固体的双重 力学性能,其力学行为对温度和时间的依赖性很强。高聚 物的粘弹性使高聚物的力学性能变化复杂,并对高聚物制 品的加工和使用产生重要影响。

性质,表征它们力学性能的材料常数远不止上述 几项。如单轴取向的材料,有5个独立的弹性模量, 包括纵向杨氏模量、横向杨氏模量、纵向剪切模

量、横向剪切模量和体积模量。此外还有纵向泊 松比和横向泊松比。

编辑版pppt

14

第2节 塑料力学性能对时间的依赖性

凡有时间依赖性的性质称为松弛特性,也称为弛 豫特性。高聚物力学行为的特性之一就是具有强 烈的时间依赖性,也就是说,高聚物的力学性能 随外力作用的时间而发生改变。时间t是评价高聚 物力学行为中不可或缺的重要参数。与时间有关 的材料的力学行为主要有蠕变及其回复、应力松 弛。

特

向相反,作用在同 向相反的两个力。 一直线上的两个力。

点

编辑版pppt

10

应变 应力

张应变:

l l0 l0

真应变:

l dl i

l l0 i

张应力:

F

真应力: A 0

F A

切应变:

压缩应变:

第三章塑料制件的设计原则

三、塑料(sùliào)制件的表面质量

表面质量包括:表面粗糙度和表观(biǎo ɡuān)质量。

塑件表面粗糙度的高低,主要与模具型腔表面的粗糙度 有 关 。 目 前 , 注 射 成 型 塑 件 的 表 面 粗 糙 度 通 常 为 Ra0.02— 1.25μm,模腔表壁的表面粗糙度应为塑件的l/2,即Ra0.0l~

精品资料

③对于较浅的侧凹槽并带有圆角的制件,若制件在脱模温度下具 有(jùyǒu)足够的弹性,可采用强制脱模的方法将制件脱出,图3— 14,而不必采用组合型芯的方法。塑件材料:聚甲醛、聚乙烯、 聚丙烯。图中,A与B的关系应满足

AB10% 05% B

精品资料

(3-1)

7.螺纹 (luówén)设计 ①塑件上的螺纹既可以直接用模具(mújù)成型,也可以在 成型后用机械加工获得,对于需要经常装拆和受力较大的 螺纹,应采用金属螺纹嵌件。

重点(zhòngdiǎn)掌握 一、塑料制件的选材 二、塑料制件的尺寸精度

三、塑料制件的表面质量 四、塑料制件的结构设计

精品资料

塑件设计原则:

①在保证使用要求的前提下尽量选用价格低廉和成型性能较好的 塑料。

②力求结构简单、壁厚均匀(jūnyún)、成型方便,利于模 具分型、排气、补缩和冷却。

③塑件结构应能使其模具的总体(zǒngtǐ)结构尽可能简化,避免 模具侧抽芯和简化脱模机构。

图3—4(a)中的加强筋因 排列不合理,在加厚集 中的地方容易出现缩孔 和气泡,可改用图3— 4(b)所示的排列形式。

精品资料

图3—5采用加强筋 改 善 制 品 ( z h ìp ǐ n ) 壁厚与刚度的,图 3—5(a)为不合理, (b)为合理。

精品资料

4.支承(zhī chénɡ)面

塑料是什么材料

塑料是什么材料

塑料是一种由合成树脂制成的可塑性材料,通常用于制造各种日常用品、工业制品和包装材料。

它是一种轻质、耐用且易于加工的材料,因此在现代社会中得到了广泛的应用。

塑料的主要成分是聚合物,它们由许多小分子单元通过化学键连接而成。

这些聚合物可以通过不同的方式进行加工,从而制成各种不同性质的塑料制品。

塑料通常可以分为热塑性塑料和热固性塑料两大类。

热塑性塑料在受热后会软化并具有一定的可塑性,因此可以通过加热和成型的方式进行加工。

常见的热塑性塑料有聚乙烯、聚丙烯、聚氯乙烯等。

它们通常用于制作塑料袋、塑料瓶、塑料桶等日常用品。

而热固性塑料在受热后不会软化,因此具有较好的耐热性和耐腐蚀性。

热固性塑料通常用于制作耐高温、耐腐蚀的工业制品,如玻璃钢制品、环氧树脂制品等。

塑料的优点之一是具有较好的耐候性和耐老化性,因此可以在室内外长时间使用而不易受到风化和老化的影响。

另外,塑料还具有较好的绝缘性能,因此被广泛应用于电气设备和电子产品的制造中。

然而,塑料制品的大量使用也带来了环境污染和资源浪费的问题。

塑料制品通常难以降解,因此在处理和回收方面存在一定的难度。

在日常生活中,我们应该尽量减少使用一次性塑料制品,选择可降解的替代品,同时加强对废弃塑料的回收和再利用,以减少对环境的影响。

总的来说,塑料是一种重要的材料,在现代社会中得到了广泛的应用。

它的优点在于轻质、耐用、易加工,但也存在着环境污染和资源浪费的问题。

因此,我们应该在使用塑料制品的同时,注重环保和资源节约,共同建设美丽的家园。

生物降解塑料ppt课件

第三章 生物降解塑料

物降解高分子材料经几个年的发展、已有一些高分子材料 形成商品,如表所示。以下对各类降解高分子材料作一简述。

05:14

第三章 生物降解塑料

3.3.1 微生物合成的高分子

这种聚合物早在1925年由巴黎Pasteur研究所发现,之后 研究表明这种高分子量聚合物用于贮存能量。

05:14

第三章 生物降解塑料

PLA是结晶的刚性聚合物,强度高,但耐水性差,容易水解。 Tg为58摄氏度,Tm是184摄氏度,可制成纤维、薄膜、 棒、螺栓、板和夹子。 乳酸与乙交酯或已内酰胺共聚可改善聚合物的机械性能, 这种共聚物可用在医学上,如缝线、移植等,也可用作食品包 装、纸涂层、快餐器具等。

05:14

第三章 生物降解塑料

目前能使聚合物降解的酶主要是水解酶和氧化还原酶。 1)一般水解酶在细胞外,故适合于聚合物降解。 2)氧化还原酶则大多存在于细胞内,故不太适合于高分子 的初始降解。 一般加聚类聚合物不易发生生物降解反应,如聚烯烃、聚 苯乙烯、聚氯乙烯等都是耐生物降解的。试验结果表明, HDPE分子量在3000以下是可以生物降解的,LDPE分子量在 200以下是可以生物降解的、而PS分子量在600以下也不容易 生物降解。

可见除聚乳酸和聚乙烯醇外,聚合物的玻璃化温度Tg均低 于室温。

对聚合物来说,结晶可以提高材料的强度,但结晶度太高, 会使酶作用能力变差,主要是因为结晶品格限制分子运动,不 能使酶分子与聚合物很好地发生作用。

根据以上讨论,设计合成的生物降解高分子材料应该是脂 肪族极性物质,分子链柔性比较好,分子链间不交联。因此, 共聚或共混的方法是改进生物降解聚合物降解塑料

PHB是一种脆性的高度结晶的不稳定的材料,平均结晶度 80%,其熔点179摄氏度,玻璃化转变温度0~5摄氏度,密 度1.35g/cm3,热变形温度143摄氏度,上限工作湿度93摄 氏度。

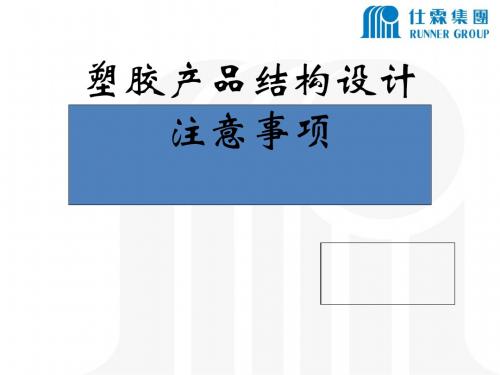

塑料产品设计注意事项

一般资料: 1. 产品的功能? 2. 产品的组合操作方式? 3. 产品的组合是否是可以靠着塑胶的应 用来简化? 4. 在制造和组合上是否可能更为经济有 效? 5. 所需要的公差? 6. 空间限制的考虑? 7. 界定产品使用寿命? 8. 产品重量的考虑? 9. 有否承认的规格? 10. 是否已经有相类似的应用存在? 结构考虑: 1. 使用负载的状态? 2. 使用负载的大小? 3.使用负载的期限? 4.变形的容许量?

2、上下壳体的定位及限位 6.2、壳体止口的设计需要注意的事项 1、嵌合面应有>3~5°的脱模斜度,端部设计倒角或圆角,以利于装配 2、上壳与下壳圆角的止口配合,应使配合内角的R角偏大,以增加圆角之间 的间隙,预防圆角处相互干涉 3、止口方向设计,应将侧壁强度大的一端的止口设计在里边,以抵抗外力 4、止口尺寸的设计,位于外边的止口的凸边厚度为0.8mm;位于里边的止 口的凸边厚度为0.5mm;B1=0.075~0.10mm;B2=0.20mm 5、美工线设计尺寸:0.50×0.50mm。是否采用美工线,可以根据设计要 求进行

热塑性塑料的成型工艺特性

七大工艺特性:

1.收缩性。 2.流动性

3.结晶型

4.热敏性及易水解性。 5.应力开裂及熔体破裂。 6.热性能及冷确速度。 7.吸湿性

1.2.2、 按塑料的应用分类 ——通用塑料和工程塑料: 通用塑料:产量大、价格低、性能一般。(如 :PE、PP、PVC、PS、ABS等) 工程塑料:优异的综合性能,可作结构性材料。 (如:PC、POM、PA、PET、PBT等,工程塑料的产 量相对较少,价格较贵)

壁厚不均对成形性的影响﹕ 1. 成形品之冷却时间取决于肉厚较厚的部分﹐使成形周期延长﹐生产性 能降低 2. 肉厚不均则成品冷却后收缩不均﹐造成缩水﹐产生内应力﹐变形﹐破 裂等

3第三章 食品包装用塑料材料及其包装容器

第三章食品包装用塑料材料及其包装容器塑料是一种以高分子聚合物-树脂为基本成分,再加入一些用来改善其性能的各种添加剂制成的高分子材料。

塑料用作包装材料是现代包装技术发展的重要标志因其原材料来源丰富、成本低廉、性能优良,成为近四十年来世界上发展最快的包装新材料。

它用于食品包装表现出的优越特性是:(1)重量轻,比重是铝的30%~50%,方便运输、销售,也便于携带使用。

(2)化学稳定性好,耐一般酸、碱、盐及油脂的腐蚀。

(3)包装制品的成型加工性好,可加工成薄膜、片材、丝、带、编织物及各种形状容器,适应各种物态的食品包装及其他各种包装的需要。

(4)透明,易着色、印刷,且色泽鲜艳、光亮、美观,装饰效果好。

(5)有一定的阻透性,在一定的温度下,有良好的封合性,对食品有很好的保护作用。

(6)易于与其他材料复合,构成比单质材料包装性能更好的复合材料。

(7)大多数塑料材料可达到食品对包装的卫生安全性要求。

(8)能适应各种包装操作。

塑料包装材料的广泛使用是现代包装技术发展和进步的一个标志。

随着现代科学技术和生产工艺技术的不断提高,以及塑料品种日渐增多,促进了复合材料的产生及包装上的应用。

这些新材料的发展及其在食品包装上的使用,使食品包装面貌发生巨大的改观。

精美的印刷、装潢、精致的容器造型、新颖的包装形式层出不穷,这一切不仅提高了包装对食品的保护效果,而且对消费者产生异常的感染力和诱惑力,大大地促进了食品工业的发展及销售方式的变革。

塑料用于食品包装存在的缺点是:易带静电,因此易造成包装表面的污染和某些操作上的困难,某些塑料存在有毒物质的污染。

此外,包装废弃物的回收和处理目前还存在着较大的问题。

塑料是以高分子聚合物为主要原料,再加入各种助剂而组成的材料。

它的品种很多,性能各异,甚至差异很大。

塑料的性能除了部分地受助剂种类和加入量的影响外,很大程度上取决于它的化学组成、分子量大小、大分子的形态及分子聚集状态。

此外,塑料的性能还受加工方法和加工质量的影响。

第三章塑料的力学性能-课

第2节 塑料力学性能对时间的依赖性

凡有时间依赖性的性质称为松弛特性,也称为弛 豫特性。高聚物力学行为的特性之一就是具有强 烈的时间依赖性,也就是说,高聚物的力学性能 随外力作用的时间而发生改变。时间t是评价高聚 物力学行为中不可或缺的重要参数。与时间有关 的材料的力学行为主要有蠕变及其回复、应力松 弛。

性 模

E F A0 l l0

量 泊淞比:

m m l l

G=s F r A0tg

B P PV0 V

横向单向单位宽度的 纵向单位宽度的增加

柔 拉伸柔量: 切变柔量: 可压缩度:

量

D 1

E

J 1 G

1 B

xE 1x(yz)

高聚物的力学松弛现象与模型

应力松弛 蠕变 滞后 力学损耗

静态粘弹性 动态粘弹性

二、应力松弛

1、定义:恒温恒应变下,材料的内应变随时间的延长而衰 减的现象。

2、应力松弛曲线:

应力 σ0

σ (∞)

交联物

线形物

时间t

3、原因

材料拉伸过程中应力的衰减是由于分子运动随时间而变 化引起的,即应力松弛的本质是比较缓慢的链段运动所导致 的分子间相对位置的调整。

普弹性 高弹性 High elasticity

粘性 Viscosity

线性粘弹性

静态 Static

粘弹性

Linear viscoelasticity

viscoelasticity

动态 Dynamic

非线性粘弹性

Non-Linear viscoelasticity

应力松弛 蠕变 滞后 力学损耗

塑料聚合物的形变行为

所以高聚物常称为粘弹性材料,这是聚合物材料的 又一重要特征。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章 什么是塑料?塑料(plastics)是一种简单的单体(monomers)经由化学聚合反应(polymerization)而成的长链状高分子聚合物(polymers)。

根据美国塑料工业协会对于塑料的定义:「将全部或部分由碳、氧、氢和氮及其它有机或无机元素使用加热、加压、或两者并用的方式聚合而成,在制造中的阶段是液体,在制造的最后阶段成为固体,此庞大而变化多端的材料族群称为塑料。

」高分子聚合物加工成为塑件的制程主要包括热塑性塑料之熔化与凝固的物理相态变化或热固性塑料之固化的化学反应两种。

简单的高分子材料呈链状结构,其中最重要者首推乙烯基高分子(vinyl polymer),结构如下:()R| 2nCH CH ---其中,当 R = H ,为聚乙烯;当 R = CH 3,为聚丙烯;当 R = C 6H5,为聚苯乙烯;当 R = Cl ,则成为聚氯乙烯。

高分子材料依照分子量和分子结构的差异,也造成不同物性的塑料。

例如甲烷(methane, CH 4)为气体,戊烷(pentane, C 5H 12)为液体,甲烷(polyethylene, C 100H 102)为固体。

高分子材料的分子量通常为10,000 ~ 1,000,000,分子量愈大,愈增加成形的困难度,200,000为合理的成形上限。

高分子聚合物的分子链可以视为一重复单体长链,加上主要分子链旁枝的化学基,如图3-1所示。

虽然“塑料”可以泛指聚合物或树脂,塑料一般是指添加了塑化剂、安定剂、填充料或是其它改善性能及成形性之聚合物系统,还包括橡胶、纤维、黏着剂与表面涂料。

塑料加工成塑件的制程众多,可以参考图3-2。

聚合物分子链的结构、规模大小、化学成分都直接影响聚合物的化学性质与物理性质。

塑料高分子还受到机械加工制程与热历程影响。

例如,聚合物熔胶的黏滞性(亦即流动阻力)随着分子量增加而增加,随着温度上升而降低。

玻璃转移温度、机械性质、耐热性、耐冲击性亦阶随着分子量增加而提高。

此外,作用于材料的高剪应力所造成的整齐分子链配向性也会降低聚合物熔胶的黏滞性。

就分子量分布而言,短分子链影响拉伸及冲击强度,中分子链影响黏滞性及剪切流动性质,长分子链影响熔胶之弹性。

图3-1 塑料之分类图3-2 塑料之加工制程塑料通常具有下列特性:․低强度与低韧性(玻纤强化塑料则可以达到高强度与高韧性)․原料丰富,价格低廉。

․有最高使用温度限制。

․色彩鲜明,着色容易。

․受外力作用时会产生连续变形(潜变现象)。

☆易加工程复杂形状。

(i.e. 容易成形,可以量产。

)☆低密度。

(i.e.重量轻,塑料比重0.9~2,铝2.7,铁7.8)☆耐腐蚀性佳。

☆良好的绝缘性和隔热性。

☆可以具有其它特殊性质,例如透明性、可弯曲性等。

塑料材料与金属材料比较,金属材料通常包括下列特性;高密度、宽广的使用范围、高热传导性、高导电性、刚性(rigidity)、高强度(strength)、不透明、易生锈、精密加工费用高昂。

相对地,塑料材料则具有良好的机械阻尼、良好的热膨胀性、加工周期短而且可以减少穿孔等二次加工的成本、密度低、增加产品设计的空间与选择、料头可以回收以节省成本、可以提高产品寿命、亦可能获得很高的结构强度。

钢的模数为210 GPa。

一般而言,塑料的模数比金属小数十倍到数百倍。

模数的定义E = 应力σ0╱应变ε0,单位是Pa(= N/m2)。

塑料材料与金属、陶瓷材料之特性比较如表3-1。

表3-1 塑料材料与金属、陶瓷材料之特性比较将数种聚合物混合,或是将聚合物与其它材料、补强剂复合,可以改变其物理性质、机械性质和材料之成本。

这些混合制程造就了下列聚合物系统:(1) 聚合物合金及混合物聚合物合金(polymer alloys)及聚合物混合物(polymer blends)是将两种或更多种聚合物混合的系统。

当混合结果产生融合效应(synergistic effect)而具有单一的玻璃转移温度,称为聚合物合金,其性质比各别的聚合物更佳。

当混合结果具有多重的玻璃转移温度,称为聚合物混合物,其性质是各别聚合物的平均。

ABS是最早期的一种成功混合物,它结合了各个成分聚合物的耐化学性、韧性(toughness)以及刚性(rigidity)。

(2) 聚合物复合材料聚合物复合材料(polymer composites)是将强化物质添加到聚合物内,以增加所需的性质。

单晶/须晶、黏土、滑石、云母等低长宽比(aspect ratio)之片状填充料可以提高材料的劲度(stiffness);然而,纤维、玻璃纤维、石墨、硼等高长宽比的填充料可以同时提高拉伸强度和劲度。

3-1 塑料之分类根据分子联结的聚合反应种类,塑料可以区分为热塑性塑料(thermoplastics)和热固性塑料(thermosets)。

表3-2列出热塑性塑料与热固性塑料相关的结构与性质之整理。

热塑性塑料根据分子结构或链的结构可以再细分为不定形(amorphous)、半结晶(semi-crystalline))或液晶(liquid crystalline)聚合物。

聚合物的微结构及加热与冷却的效应如图3-3。

其它类别的塑料包括弹性体(elastomers)、共聚合物(copolymers)、复合物(compounds)、商用塑料和工程塑料。

添加物填充料和补强剂是直接与塑料性质和性能相关的其它分类方法。

表3-2热塑性塑料与热固性塑料的结构与性质3-2 热塑性塑料一般而言,热塑性塑料聚合度较高,分子量也较大。

线状或分枝状的长分子链有侧链或官能基,而且不与其它聚合物分子相连接,结果,热塑性塑料可以重复地加热而软化,冷却而凝固。

这种以物理反应之相变化为主的程序允许将塑料废料回收。

虽然热塑性塑料可以回收,但在成形时仍可能有小程度的化学变化,回收塑料的性质可能不会与原始塑料的性质完全相同。

热塑性塑料占所生产塑料的70%,热塑性塑料以小球状或颗粒状贩卖,它们在压力下加热熔化成黏稠状流体,冷却时形成所需的成品形状。

与热固性塑料比较,热塑性塑料通常具有较高的耐冲击强度,容易加工,对复杂设计有较好的适应性。

图3-3 不同塑料的微结构,及制程中加热或冷却对于为结构的影响。

在热塑性塑料中,商用塑料占了90%,例如高密度聚乙烯(HPPE)、低密度聚乙烯(LDPE)、聚苯乙烯(PS)、聚丙烯(PP)和聚氯乙烯(PVC)等。

然而,工程塑料诸如缩醛(acetal)、ABS、耐隆、聚碳酸脂(PC)等提供了高机械强度、较佳的耐热性、较高的冲击强度等改善性能,因此价格也比较昂贵。

实用上,经常会提及合金塑料和工程塑料等热塑性塑料的术语。

合金塑料指其构造由不同的单体或聚合体之物理混合(而非聚合)。

制造合金塑料的理由大都是要适应某种要求之物理性质、有利于价格及性能指数、改进加工之可能性这三种因素,例如PC/ABS和ABS/PV A。

而工程塑料是指在机械装置中取代其它金属材料用途之塑料,亦即使用为机械材料的塑料,属于高性能的塑料,一般具有较大的温度使用范围(–40℉~300℉)、高强度与高刚性、耐冲击性、低潜变性、耐磨损、优良的耐化学药品性及绝缘性。

热塑性塑料中又可以区分为不定形塑料和结晶性塑料,其结构与性质如表3-3。

表3-3不定形塑料与结晶性塑料的结构与性质之比较3-2-1 不定形聚合物在无应力作用下加热,不定形塑料熔胶之分子链杂乱地相互纠缠在一起,分子链仅以微弱的凡得瓦尔力维系。

不定形塑料维持这种纠缠杂乱的配向性而无视于状态的改变。

不定形塑料具有明确的玻璃转移温度和宽广的软化温度范围,没有明确的熔点。

当熔胶温度降低,不定形塑料开始呈现橡胶状态,当温度继续降低到玻璃转移温度以下,它将呈现玻璃状态。

不定形塑料的透明度高、耐热性中等、耐冲击性好、收缩量低。

充填模穴时,不定形塑料的分子链会沿着熔胶流动方向拉伸,分子链与冷模壁接触急冷而冻结;凝固层将塑件内层与模壁隔离,使塑件内层冷却速率较慢,有足够时间将分子链回复卷曲。

也就是说,表层的分子链有较好的配向性,较小的收缩量;内层的分子链较无配向性,收缩量较大。

所有的不定形塑料的线性收缩率(linear shrinkages)都很接近,所以考虑塑件尺寸时,同一塑件可以使用不同的不定形塑料取代,例如以ABS取代苯乙烯,以PC取代压克力,射出成形的尺寸应该会维持在相当精度以内,只是性质会有所变化。

3-2-2 (半)结晶性聚合物结晶性材料是不具有大侧基、旁枝或交联的聚合物,熔融的结晶性塑料黏滞性低,容易流动。

当冷却到熔点以下时,分子形成规则的晶体结构,使其流动性变差。

随着温度继续降低,其结晶度增加,强度也增加,透明度泽降低。

结晶程序停止于玻璃转移温度。

因为在正常的加工程序很难获得100%结晶,结晶性塑料通常呈现半结晶,它同时具有结晶与不定形两种相态,其结晶度则决定于聚合物的化学结构和成形条件。

(半)结晶性塑料就像冰块一样具有明确的熔点,玻璃转移温度则不明显,通常低于是温,抗化学性及耐热性佳、润滑性良好、吸湿性低、收缩率高。

半结晶性塑料具有相当大的线性收缩率,无法用以取代不定形的塑料的射出成形;否则,会造成尺寸精度上很大的问题。

3-2-3 液晶聚合物液晶聚合物在液态与固态都呈现高度规则的分子排列,如图3-3所示,其棒状的分子链形成平行数组。

液晶聚合物具有低黏度、低成形收缩率、抗化学性、高劲度,抗潜变,及整体尺寸稳定性等加工与性能的优势。

3-3 热固性塑料热固性塑料也称为热硬化塑料,于加热之初会软化,而后分子间产生化学键结,造成高度连联的网状结构,如图3-3所示。

热固性塑料与热塑性塑料的最大差异就在于交联程序,本质上,热固性塑料具有较好的机械强度、强高的使用温度和较佳的尺寸稳定性。

许多热固性塑料是工程塑料,并且因为交联程序而具有不定形结构。

在成形之前,热固性塑料和热塑性塑料一样具有链状结构。

在成形过程中,热固性塑料以热或化学聚合反应,形成交联结构。

一旦反应完全,聚合物分子键结形成三维的网状结构,这些交联的键结将会阻止分子链之间的滑动,结果,热固性塑料就变成了不熔化、不溶解的固体。

假如没有发生裂解,即使加了热也不能将它再软化或再加工。

热固性塑料的性质可以想象成煮熟的蛋,蛋黄从液体变成固体,却无法再转变为液体。

热固性塑料通常以液态的单体—聚合物混合料,或部份聚合的成形复合物贩卖。

从尚未固化的状态将热固性塑料注入模穴,于加压或未加压条件下,以加热或以化学混合物催化聚合以定形。

热固性塑料通常添加矿物质、石灰、玻纤等填充料或强化物质以增强性质,例如收缩量的控制、耐化学性、防震性、绝缘性、隔热性或降低成本。

其结构之网目愈细,耐热性和耐化学性也愈佳。

环氧树脂、酚醛树脂都是常见的热固性塑料。

热固性塑料经常应用于IC等产品。

表3-4提供了树脂供货商所建议的熔胶与模具之建议温度值。