溶液中锌与铁沉积电位的比较

电化学方法研究锌镍合金镀层耐腐蚀性能

电化学方法研究锌镍合金镀层耐腐蚀性能韩玉娟;郑凯【摘要】Zn-Ni alloy coating and Zn coating were prepared by electrodepositing in alkaline electrolyte respectively. They were handled into working electrodes. Platinum electrode and calomel electrode were chosen as counter electrode and reference electrode respectively. They were immersed into 5% NaCl solution simultaneously. The electrochemical workstation was utilized to measure the corrosion performance after 120 h. The test result indicated that the corrosion potentials of the Zn-Ni alloy and Zn coating were respectively -0. 778 and -0. 989 V, rate of corrosion on Zn-Ni alloy and zinc coating were 0. 0405 and 0. 301 g/( m2 ·h) , which indicated that the corrosion rate of Zinc coating was seven point four times of that of Zn-Ni alloy, their real part values within the low frequency range from 1 to 10 Hz were 250 and 900 Ω/cm2 respectively, the value of Zn-Ni was 3. 5 times than that of Zn coating.%碱性介质中制备锌镍合金镀层与镀锌层,并制备成工作电极,分别选择铂电极和饱和甘汞电极作为对电极和参比电极,5%氯化钠溶液为测量介质,采用电化学工作站测量工作电极电化学特性。

相同浓度中的稀盐酸中铁锌的腐蚀速度的比较

相同浓度中的稀盐酸中铁锌的腐蚀速度的比较摘要:析氢腐蚀是目前腐蚀电化学中研究得比较充分的一个反应,对析氢反应机理的研究始于20世纪30年代现已提出了不同的理论。

铁锌在稀酸中发生的正是析氢腐蚀,比较一下两者在稀酸中的腐蚀速度。

关键词:析氢腐蚀稀酸铁锌电极极化产生的氢过电位有时是对我们不利的,例如在水溶液电镀工业中,氢在阴极上析出是不可避免的副反应,它不但对镀层有害,而且也使阴极的电流效率降低。

但有时,利用析氢反应和金属腐蚀形成共轭反应,控制析氢的速度可以减缓金属的腐蚀速度,改善合金材料的过电位可以提高材料的使用性能。

1 析氢反应与过电位的关系1.1 过电位当一个电池与外界电源反向对接时,只要外加的电压大于该电池的电动势E,电池接受外界所提供的电能,电池中的反应发生逆转,原电池就变成了电解池[1],回路中电流强度为零时所得的电压就是电解质溶液的分解电压。

由于速度控制步骤形成的阻力,在氢电极的平衡电位下不能发生析氢反应,只有克服了这个阻力才能进行析氢反应。

因此氢的析出电位要比氢电极的平衡电位更负一些,在一定的电流密度下,氢电极的析氢电位与平衡电位之差成为氢过电位。

1.2 析氢电位与电流密度的关系电流密度越大,氢过电位越大。

当电流密度达到一定程度时,氢过电位与电流密度的对数之间呈直线关系,服从Tafel公式:η=a+blgi式中,i是电流密度,对于给定电极,在一定的溶液组成和温度下,a和b都是常数,成为Tafel常数。

常数a表示单位电流密度下的过电位,它与电极材料性质、表面状态、溶液的成分及实验温度有关。

a值一般在0.1—0.6V之间。

Tafel经验公式表示了氢过电位与电流密度的定量关系。

2金属铁与锌在稀盐酸中腐蚀速度的比较及腐蚀速度的控制2.1 判断析氢腐蚀的腐蚀速度当金属中含有电位比金属电位更正的杂质时,如果杂质上的氢过电位比基体金属上的过电位低,则阴极反应过程主要在杂质表面上进行,杂质就成为阴极区,基体金属就成为阳极区,阳极过程和阴极过程主要在表面的不同区域进行。

电沉积Zn_Fe合金的渗氢行为研究

电沉积Z n 2Fe 合金的渗氢行为研究A R esearch on theB ehavior of H ydrogen Permeation in Z n 2Fe Alloy E lectrodeposition王卫康, 费敬银 (西北工业大学理学院,陕西西安710072)WANG Wei 2kang ,FEI Jin 2yin(C ollege of Science ,N orthwestern P olytechnical University ,X i ’an 710072,China )摘要: 用双电解池测氢法研究氯化物镀液体系中电沉积Zn 2Fe 合金过程中的渗氢行为。

结果表明:在所考察的工艺参数中,镀液pH 值对渗氢电流的影响最大。

用慢应变速率拉伸试验法(SSRT )考察了电镀Zn 2Fe 合金试样的氢脆特性,并用扫描电子显微镜(SE M )对断口的微观形貌进行了表征。

所有Zn 2Fe 合金镀层的试样均显示出不同程度的氢脆敏感性。

关键词: Zn 2Fe 合金;电镀;电化学测氢;氢脆Abstract : The behavior of hydrogen permeation during electrodeposition of zinc 2iron alloy from chloride electrolyte is investigated by using a double 2cell technique.The results indicate that of all the variables investigated ,the pH of bath has the strongest effect on hydrogen permeation current.The hydrogen embrittlement behavior of electrodeposited Zn 2Fe alloy sam ples is evaluated with slow 2strain 2rate testing ,and the fractography of the fractured sam ples is examined using scanning electron microscopy (SE M ).I t is shown that all the electrodeposited zinc 2iron alloy sam ples exhibit hydrogen embrittlement susceptibility to s ome extent.K ey w ords : Zn 2Fe alloy ;electroplating ;electrochemical measurement of hydrogen ;hydrogen embrittlement中图分类号:T Q 153 文献标识码:A 文章编号:100024742(2007)0420014203基金项目:西北工业大学研究生创新中心资助项目050340 前言Zn 2Fe 合金镀层以其优异的耐蚀性被公认是理想的代镉镀层[1]。

杂质对锌电解沉积过程的影响

杂质对锌电解沉积过程的影响1.钴(Co)0.001g/L溶液中的钴离子对电解过程危害较大,它在阴极放电析出,并与锌形成微电池,使已析出的锌反溶解。

烧板特征是背面有独立小圆孔,严重时可烧透,由背面往正面烧,正面灰暗,背面有光泽,未烧透时有黑边。

如果溶液中锑锗及其他杂质含量较低时,溶液中适当的钴存在,对降低析出锌含铅有利。

2.镍(Ni)0.001g/L镍离子与钴一样,在阴极上放电析出,也与锌形成微电池。

烧板特征是呈葫芦瓢形孔,由正面往背面烧。

除采取深度净化外,当同时存在钴和镍时,往电解液中加入β—萘酚可以抑制钴镍的危害作用。

3.锗(Ge)0.00004 g/L锗是最有害的杂质,它在阴极上析出后,造成阴极锌的强烈反溶,电流效率急剧下降。

烧板特征是由背面往正面烧,形成黑色圆环,严重时形成大面积的针状小孔。

4.砷(As)0.00024 g/L 锑(Sb)0.0003 g/L它们都在阴极上放电析出,并产生烧板现象,锑引起烧板的特征是表面呈粒状;砷引起烧板的特征是阴极锌阴极表面呈条沟状。

降低电解液温度可以减轻砷锑的有害作用,当砷锑引起烧板时,往电解液中加入适当的骨胶和皂角粉,可以改善析出状况,减轻烧板5 铜(Cu)0.0002 g/L铜离子在阴极上放电析出,与锌形成微电池,造成烧板。

烧板特征是圆形透孔,由正面往背面烧,孔的周边不规则。

6 镉(Cd)0.001 g/L镉离子在阴极上放电析出,虽不明显引起烧板,但降低析出锌的质量。

7 锰(Mn)2~5 g/L溶液中二价锰离子在阳极氧化生成七价和四价锰离子,二氧化锰能保护阳极,但七价锰离子使砷锑的危害更显著。

8氟(F)0.05 g/L溶液中氟离子的存在,腐蚀阴极铝板表面的三氧化二铝薄膜,使得析出锌与金属铝形成合金,发生难拨现象,同时也造成阴极消耗增加。

9氯(Cl)0.2 g/L溶液中氯离子对阳极腐蚀性,使得阳极上的铅进入溶液,造成电解液含铅增高,降低析出锌质量。

电锌时,烧板元素主要为铁、铜、砷、锑、钴、镍、锗等具体的现象如下.铁:会使反溶的锌呈暗色、略微带黑,反溶现象剧烈铜:烧板呈独立小圆孔,从正面烧向背面钴:烧板呈圆形透孔,从背面烧向正面,孔边沿会形成黑色圆环镍:烧板呈花生状,从正面烧向背面砷:烧板呈条沟状锑:烧板呈粒状锗:烧板形成大面积针状小孔,并且从背面烧向正面。

锌液化学成分对镀锌层的影响

锌液化学成分对镀锌层的影响1.铅:商品锌含铅量0.05-2% 之间在450℃时,铅在锌中的熔解度为1%,当含量超过1%时,便沉积到锌锅底部。

1)防止锌锅底部被锌侵蚀2)减少锌渣的形成3)对铁锌合金金属的生成没有影响。

4)含铅量大增加锌液的粘度,使镀层中的纯锌层的厚度增加。

5)影响的锌层的外观,粗糙度和光泽。

6)形成锌花7)影响镀锌层的可扰型。

2.铁:450℃时,铁在锌液中的溶解度为0.02%,此时铁对镀层组织和性能不产生影响。

1.锌液中含铁量超过0.02%时,剩余量的铁与锌化合生成合金。

2. 硬锌进入镀层会恶化其外观。

3.影响附着强度和耐腐蚀性。

生产过程中不能防止产生硬锌,只有合理的热工制度使硬锌降到锌锅底部,避免与钢管接触。

将锌液中的铁控制在0.08%以下。

3.铝:添加金属,是锌液中主要合金元素,对铁锌反映有直接影响。

1.含量0.05%的铝,可减少锌锅表面锌的烧损,使镀层得到较光亮的色彩。

2. 含量0.15-0.2%时,锌层组织发生变化,,锌层逐渐变成易弯曲而不剥落。

3.含量达0.3%以前,镀锌层的附着性能和可塑性都会得到改善,锌液中含铝量为0.1-0.3%时,由于铝铁的亲和力较强,使铁基体表面形成一个很薄的铁铝合金层,大大的阻止了铁锌合金层的成长,使合金层变薄,减少了镀层脆性,改善了镀层的加工性能。

4 铬1.对锌铁合金层没影响2.含铬量大,可加快铁的溶解速度,导致锌锅的腐蚀加剧,加剧生成硬锌。

3.可降低锌层变形性能和耐蚀性能。

5.锡450℃时,锡在锌中的溶解度是100%,添加锡可改善镀层外观,在一定程度上会降低镀层塑耐蚀性和附着强度含锡量不易超过1%。

6.锑450℃,锑在锌中的溶解度为8%.锑可降低镀层的变形性能,锑含量不超过0.1% 否则可能引起龟裂。

7.铜对铁锌合金层的组织和厚度不产生任何影响,但对镀层可降低变形性能,附着强度和外观。

锌的电积——精选推荐

锌的电积锌的电积-杂质在电积过程中的⾏为及质量控制在阴极上放电的杂质离⼦在阴极区,杂质对电解过程的影响主要取决于它们的析出电位和氢在其上的超电压。

所有能够在阴极上放电的离⼦都有⼀个共同点,即它们的析出电位总⽐锌正,有些杂质的还原电位是正值,有的虽然和锌⼀样也是负值,但绝对值⽐较⼩。

虽然这些杂质都能够在阴极析出,并给电解⽣产造成不利的影响,但是,不同杂质所造成的影响却不完全相同。

造成这种差异的主要原因是氢与不同⾦属的结合⼒存在着很⼤的差别,因此,可以根据氢在其上超电压的⼤⼩及氢化物的稳定程度将这类杂质分为以下三组。

A 铅、镉、锡、铋等⾦属离⼦铅和镉离⼦经常存在于⼯业锌电解液中,⽽锡和铋则不多见,只有在某些特殊情况下才会进⼊溶液。

杂质铅主要来⾃阳极板,⽽镉则来⾃精矿。

当溶液中的这些杂质离⼦浓度很⾼时,会由于锌和这些杂质⾦属组成微电池⽽有加⼤锌的溶解趋势。

B 钴、镍、铜等⾦属离⼦这⼏种⾦属的共同点是氢在其上析出时的超电压都不同。

由于它们也是属于析出电位较锌为正的这⼀类杂质,因⽽按照热⼒学规定,它们将在阴极上较锌先析出,这点是和第⼀组铅、镉、锡、铋等⾦属的沉积情况相似。

但是,它们在阴极表⾯上沉积下来之后,⾦属锌却不会在其上析出⽽将它们加以覆盖。

在这类杂质沉积的地⽅只会发⽣氢的放电。

这是由于氢在这⾥析出的超电压较低,其析出电位⽐锌的放电电位⾼(负数绝对值较⼩)的缘故。

如果电解液中存在着⼀定浓度的这类杂质,就会给电解过程造成很⼤的⼲扰,这时在阴极⽚上将出现各种各样的孔洞,产⽣烧板现象。

C 锗、砷、锑等杂质元素这组杂质元素具有前两组元素所没有的独特⾏为,它们在阴极上放电后能⽣成氢化物,并且,这些氢化物易于分解和挥发⽓体。

锗是正电性⾦属,因⽽它易于在阴极上放电沉积,⼜由于氢在其上析出的超电压不⾼,所以继之⽽来的将是氢离⼦的放电,同时产⽣活性氢原⼦,这两种原⼦进⼀步结合就⽣成了锗化氢⽓体。

如果锗化氢在形成后能像氢⽓和氧⽓那样⽴即逸出,就不会给电解作业带来多⼤的危害,因为⼯业电解液中锗的含量⼀般都是⾮常微⼩的。

溶液中锌与铁沉积电位的比较

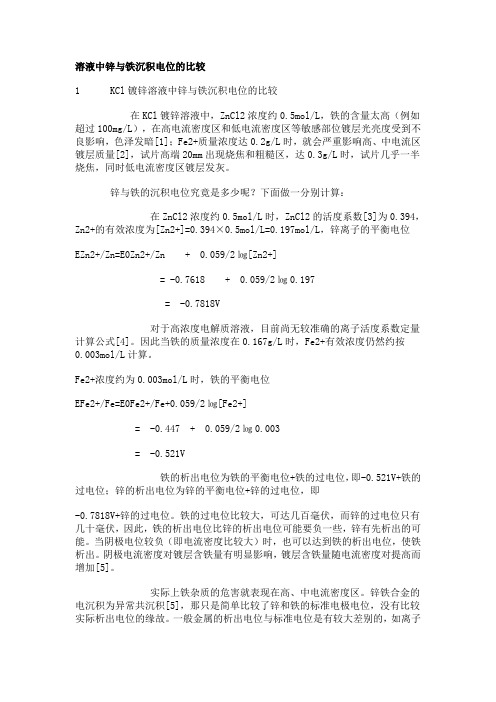

溶液中锌与铁沉积电位的比较1 KCl镀锌溶液中锌与铁沉积电位的比较在KCl镀锌溶液中,ZnCl2浓度约0.5mol/L,铁的含量太高(例如超过100mg/L),在高电流密度区和低电流密度区等敏感部位镀层光亮度受到不良影响,色泽发暗[1];Fe2+质量浓度达0.2g/L时,就会严重影响高、中电流区镀层质量[2],试片高端20mm出现烧焦和粗糙区,达0.3g/L时,试片几乎一半烧焦,同时低电流密度区镀层发灰。

锌与铁的沉积电位究竟是多少呢?下面做一分别计算:在ZnCl2浓度约0.5mol/L时,ZnCl2的活度系数[3]为0.394,Zn2+的有效浓度为[Zn2+]=0.394×0.5mol/L=0.197mol/L,锌离子的平衡电位EZn2+/Zn=E0Zn2+/Zn + 0.059/2㏒[Zn2+]= -0.7618 + 0.059/2㏒0.197= -0.7818V对于高浓度电解质溶液,目前尚无较准确的离子活度系数定量计算公式[4]。

因此当铁的质量浓度在0.167g/L时,Fe2+有效浓度仍然约按0.003mol/L 计算。

Fe2+浓度约为0.003mol/L时,铁的平衡电位EFe2+/Fe=E0Fe2+/Fe+0.059/2㏒[Fe2+]= -0.447 + 0.059/2㏒0.003= -0.521V铁的析出电位为铁的平衡电位+铁的过电位,即-0.521V+铁的过电位;锌的析出电位为锌的平衡电位+锌的过电位,即-0.7818V+锌的过电位。

铁的过电位比较大,可达几百毫伏,而锌的过电位只有几十毫伏,因此,铁的析出电位比锌的析出电位可能要负一些,锌有先析出的可能。

当阴极电位较负(即电流密度比较大)时,也可以达到铁的析出电位,使铁析出。

阴极电流密度对镀层含铁量有明显影响,镀层含铁量随电流密度对提高而增加[5]。

实际上铁杂质的危害就表现在高、中电流密度区。

锌铁合金的电沉积为异常共沉积[5],那只是简单比较了锌和铁的标准电极电位,没有比较实际析出电位的缘故。

影响锌粉电位的因素

影响锌粉电位的因素

影响锌粉电位的因素有如下几点:

1. 温度:温度的变化会影响化学反应速率和反应平衡,从而影响电位。

一般来说,温度升高会使反应速率加快,电位变高;温度降低会使反应速率减慢,电位变低。

2. 电解质浓度:锌粉溶解产生的锌离子与电解质溶液中的其他离子处于平衡状态,电解质浓度的变化会改变这一平衡状态,从而影响电位。

一般来说,电解质浓度升高会使锌溶解更快,电位变低;电解质浓度降低则相反。

3. pH值:溶液的酸碱性也会对锌粉电位产生影响。

一般来说,酸性环境下锌粉容易溶解,电位变低;碱性环境下锌粉不易溶解,电位变高。

4. 氧气浓度:氧气可以与锌发生氧化反应,这是锌溶解的一个重要步骤。

氧气浓度的变化会影响氧化反应速率,从而影响锌粉电位。

5. 锌粉的纯度和形状:锌粉的纯度和形状会影响其溶解性和反应速率,进而影响电位。

总体来说,影响锌粉电位的因素多种多样,包括温度、电解质浓度、pH值、氧气浓度以及锌粉的纯度和形状等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

溶液中锌与铁沉积电位的比较

1 KCl镀锌溶液中锌与铁沉积电位的比较

在KCl镀锌溶液中,ZnCl2浓度约0.5mol/L,铁的含量太高(例如超过100mg/L),在高电流密度区和低电流密度区等敏感部位镀层光亮度受到不良影响,色泽发暗[1];Fe2+质量浓度达0.2g/L时,就会严重影响高、中电流区镀层质量[2],试片高端20mm出现烧焦和粗糙区,达0.3g/L时,试片几乎一半烧焦,同时低电流密度区镀层发灰。

锌与铁的沉积电位究竟是多少呢?下面做一分别计算:

在ZnCl2浓度约0.5mol/L时,ZnCl2的活度系数[3]为0.394,Zn2+的有效浓度为[Zn2+]=0.394×0.5mol/L=0.197mol/L,锌离子的平衡电位

EZn2+/Zn=E0Zn2+/Zn + 0.059/2㏒[Zn2+]

= -0.7618 + 0.059/2㏒0.197

= -0.7818V

对于高浓度电解质溶液,目前尚无较准确的离子活度系数定量计算公式[4]。

因此当铁的质量浓度在0.167g/L时,Fe2+有效浓度仍然约按0.003mol/L 计算。

Fe2+浓度约为0.003mol/L时,铁的平衡电位

EFe2+/Fe=E0Fe2+/Fe+0.059/2㏒[Fe2+]

= -0.447 + 0.059/2㏒0.003

= -0.521V

铁的析出电位为铁的平衡电位+铁的过电位,即-0.521V+铁的过电位;锌的析出电位为锌的平衡电位+锌的过电位,即

-0.7818V+锌的过电位。

铁的过电位比较大,可达几百毫伏,而锌的过电位只有几十毫伏,因此,铁的析出电位比锌的析出电位可能要负一些,锌有先析出的可能。

当阴极电位较负(即电流密度比较大)时,也可以达到铁的析出电位,使铁析出。

阴极电流密度对镀层含铁量有明显影响,镀层含铁量随电流密度对提高而增加[5]。

实际上铁杂质的危害就表现在高、中电流密度区。

锌铁合金的电沉积为异常共沉积[5],那只是简单比较了锌和铁的标准电极电位,没有比较实际析出电位的缘故。

一般金属的析出电位与标准电位是有较大差别的,如离子的配合状

态、过电位以及金属离子放电时的相互影响等,因此,仅从标准电位来预测金属共沉积有很大的局限性。

相对而言,氢气在铁上的过电位较小,容易析出氢气;氢气在锌上的过电位较大,不容易析出氢气。

镀锌层上一旦析出铁,就容易析出氢气,电流效率下降。

因此,氯化钾镀锌溶液中的铁杂质还使镀锌的电流效率下降。

2 碱性无氰浸锌溶液中锌、铁等杂质的平衡电位

Zn2+、Cu2+、Ni2+、Fe2+分别与氢氧化钠形成络合物ML4的稳定常数,分别为17.6、11.33、18.5、和8.58。

例如锌离子,其标准电极电位为:

E0Zn(OH)42- =E0Zn + RT/nF lgKZn(OH)4 2- =-1.128V

同样计算[6]可得到,Cu(OH)4 2-、Ni(OH)4 2-、Fe(OH)4 2-的标准电极电位分别为0.0395V、-0.487V、-0.551V。

由此可知,在配位剂存在下,铜铁镍的还原电位比锌正,优先获得电子还原成金属。

铜、铁、镍离子的放电速度远远快于锌离子的放电速度。

3 碱性镀锌溶液中异常析出的条件

氢在许多电极上的析出有较大的超电势,超电势与电流密度之间符合Tafel公式,ηk=a+blgi

a的意义是,当电流密度为1A/cm2时的超电势,超电势的大小与电极材料、电极表面状态、溶液组成及温度有关。

在碱性溶液中,金属锌上的a,b值分别为a=1.2,b=0.12,因此Tafel方程为ηk=1.2+0.12lgi

金属铁上的a,b值分别为a=0.76,b=0.11,因此Tafel方程为ηk=0.76+0.11lgi

从上面比较可知,碱性溶液中,氢气在铁上析出的过电势明显小于在锌上的过电势。