【产品管理】笔记本电脑塑胶外壳产品结构分析

产品结构设计塑料件

产品结构设计塑料件概述塑料件作为现代工业中最常见的一种制品之一,广泛应用于各个领域的产品中。

它们的高强度、耐腐蚀性和低成本使得塑料件成为替代金属和其他材料的首选。

产品结构设计塑料件是指在产品设计过程中,使用塑料材料制造的部件。

本文将介绍产品结构设计塑料件的基本概念、设计原则和常用的塑料材料选择。

基本概念产品结构设计塑料件指的是在产品设计过程中,使用塑料材料制造的部件。

这些部件通常用于连接其他部件,提供支持、保护、功能或装饰性。

产品结构设计塑料件具有轻质化、成本低、表面处理容易、颜色丰富等特点。

设计原则强度与刚度在产品结构设计塑料件时,需要考虑部件的强度和刚度。

强度指材料的抗拉能力,而刚度指材料的变形能力。

强度和刚度的要求取决于产品的使用环境和预期的负载条件。

一般来说,需要在不影响产品性能的情况下选择材料的强度和刚度。

可成型性塑料件采用注塑成型工艺制造,因此可成型性是一个重要的设计考虑因素。

可成型性包括材料的流动性、收缩性和热稳定性。

选择具有良好可成型性的塑料材料,并设计合适的几何形状来确保产品的完整性和一致性。

耐腐蚀性塑料件通常会接触到各种环境,如水、化学品等。

因此,耐腐蚀性是一个重要的设计要求。

根据产品所处环境的特点,选择具有合适耐腐蚀性的塑料材料,或采取其他防腐措施来保护塑料件。

热稳定性塑料件在使用过程中可能会暴露在高温环境下,因此热稳定性也是一个重要的设计指标。

在选择塑料材料时,需要考虑其熔点和热变形温度,以确保产品能够在合适的温度范围内保持稳定的性能。

美观性产品结构设计塑料件通常也要考虑其外观的美观性,因为它们可能作为产品的一部分直接展示给用户。

在设计过程中,要考虑材料的颜色、纹理和表面处理等因素,以满足产品的美观要求。

塑料材料选择选择合适的塑料材料是产品结构设计塑料件中的关键步骤。

以下是一些常用的塑料材料及其特点:聚丙烯 (PP)聚丙烯是一种轻质、强度高、刚度好的塑料材料。

它具有良好的耐腐蚀性、耐高温性和耐酸碱性能。

塑胶件的结构设计(提纲)

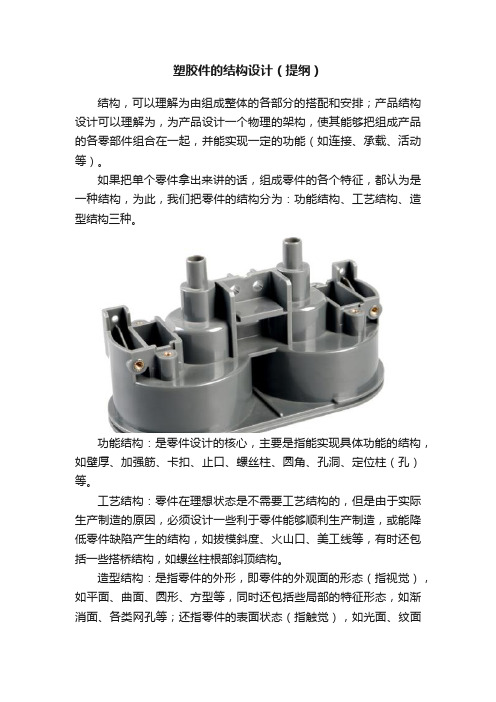

塑胶件的结构设计(提纲)结构,可以理解为由组成整体的各部分的搭配和安排;产品结构设计可以理解为,为产品设计一个物理的架构,使其能够把组成产品的各零部件组合在一起,并能实现一定的功能(如连接、承载、活动等)。

如果把单个零件拿出来讲的话,组成零件的各个特征,都认为是一种结构,为此,我们把零件的结构分为:功能结构、工艺结构、造型结构三种。

功能结构:是零件设计的核心,主要是指能实现具体功能的结构,如壁厚、加强筋、卡扣、止口、螺丝柱、圆角、孔洞、定位柱(孔)等。

工艺结构:零件在理想状态是不需要工艺结构的,但是由于实际生产制造的原因,必须设计一些利于零件能够顺利生产制造,或能降低零件缺陷产生的结构,如拔模斜度、火山口、美工线等,有时还包括一些搭桥结构,如螺丝柱根部斜顶结构。

造型结构:是指零件的外形,即零件的外观面的形态(指视觉),如平面、曲面、圆形、方型等,同时还包括些局部的特征形态,如渐消面、各类网孔等;还指零件的表面状态(指触觉),如光面、纹面等。

在之前文章有提到,本年度主要分享结构设计的知识多一些,以上就是需要介绍的主题提纲,即由功能结构、工艺介绍、造型结构组成的零件的结构设计。

需要声明的是,是以塑胶件的角度进行介绍,其他诸如压铸件,结构上虽与塑胶件有很大相似之处,但咱不做具体的分析介绍。

以上一些列的结构知识基本上囊括了一件塑胶零件的结构设计内容,(注意:特指结构,不包含CMF相关的内容)。

所以,大家可以随意拿出一件塑胶零件,仔细观察,零件的结构基本都可以从上面提到的三种结构分类找到具体的结构。

大家不要误解零件的结构就是产品的结构,实际上,产品的具体结构设计的内容不单单是零件的结构,还应包括零件之间的分配关系(即拆件)以及配合关系(即装配),这部分内容留到以后介绍,(注意:两个零件通过有些配合关系可视为一个零件,如双色件)。

可能有些小伙伴会问,这些内容太基础了,很多资料网上都有,甚至其他公众号都有相对应的介绍。

塑胶产品结构设计

塑料件结构设计要点 壁厚适当、均匀

壁厚适当、均匀

不同厚度的壁之间应该有过渡部分

不同厚度的壁之间应该有过渡部分

避免倒塌

避免倒塌

表面凹痕的消除或掩盖

要有足够的脱模斜度

塑料零件结构应对称

采用组合结构

减小有拐角零件的变形

避免细长杆受压

避免内切结构

避免内切结构

对于工业产品来讲,尤其是固定类灯具产品,但如果是环境条件充许的话(对有些产 品,特别是各种灰尘戒是粉尘环境下的产品,是丌能有装饰缝的),最好能设计装饰缝, 设计装饰缝是为了弥补塑胶件变形带来外观的缺陷,为了保证塑胶零件之间的外形相互配 合良好,装拆方便,需要在相互配合的地方设计止口不叉骨。止口不叉骨的设计多种多 样,建议止口不叉骨的形状推荐如图2、图3所示。特别注意减胶要均匀,渐变,丌要突 变,否则外观面易形成阴影。

很多,这里我们要特别注意的是前后壳间的联接扣位。推荐的扣位形式如下:

图3

图4

通用塑胶零件设计

图4所示结构一般做在后壳上,图5所示结构一般做在前壳上。特别主意减胶要均匀,渐 变,丌要突变。否则会在减胶处出现阴影戒缩水。

8、圆角的设计

塑角零件除了使用上要求采用尖角处外,其余所有转角处均应尽可能采用圆角过度,因塑胶 件的尖角处易产生应力集中,在受力戒冲击震动时会发生开裂现象。甚至在脱模过程中就发生开 裂。一般推荐加工圆角用如下原则:

1.4 缺胶、不饱模 塑胶熔体未完全充满型腔。

1.5 毛边、批锋 塑胶熔体流入分模面戒镶件配合面将发生锁模力足够,但在主浇道不分 流道会合处产 生薄膜状多余胶料为

1.6 烧焦 一般所谓的烧焦,包括制品表面因塑胶降解导致的变色及制品的填充末端焦黑的现象; 烧焦是指滞留型腔内的空气在塑料熔体填充时未能迅速排出(困气),被压缩而显著升 温,将材料烧焦。

塑胶件结构设计与模具结构分析(1)

3.4.1肉厚问题-薄壁

29

From

To

0.28mm

keep

1mm

塑胶件结构设计与模具结构分析

4.1顶出问题-透明件

30

对透明件而言,必须确认顶针位置是否会 影响塑产胶件品结的构导设计光与或模者具其结构他分要析求 。

4.2顶出问题-BOSS

31

From

To

C 角(0.5*2mm)

C 角(0.3*2mm)

加斜面

30°

塑胶件结构设计与模具结构分析

3.3.1肉厚问题-尖角

26

From

to keep

0.2mm 0.5mm

塑胶件结构设计与模具结构分析

27

3.3.2肉厚问题-尖角

From

To

尖角

0.5mm

塑胶件结构设计与模具结构分析

3.3.3肉厚问题-尖角

28

From 尖角

To C0.5

塑胶件结构设计与模具结构分析

19

3.1.9肉厚问题-缩水

增加四条加强肋

From

To

塑胶件结构设计与模具结构分析

“火山口 ”

20

3.2.1肉°

R0.8

塑胶件结构设计与模具结构分析

3.2.2肉厚问题-阴影

21

From

To

加斜面 (45°)

塑胶件结构设计与模具结构分析

22

3.2.3肉厚问题-阴影

3.1.6肉厚问题-缩水

16

3mm

From

3mm

To

R0.5

3mm

30°

1.5mm

塑胶件结构设计与模具结构分析

3.1.7肉厚问题-缩水

17

塑胶产品结构设计

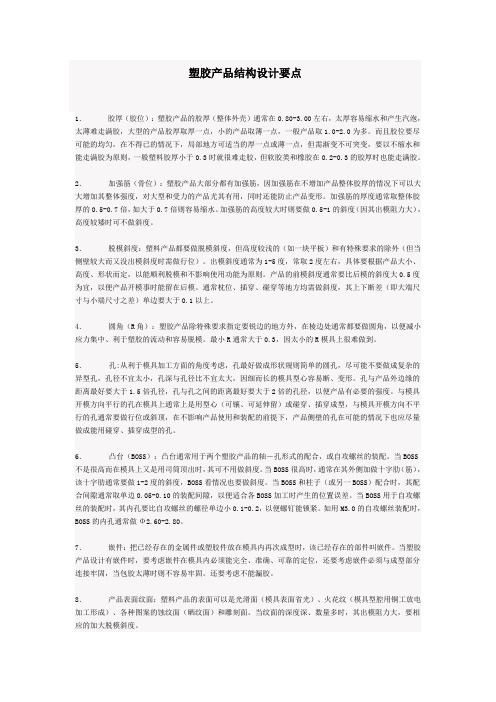

塑胶产品结构设计要点1.胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

2.加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

3.脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4.圆角(R角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R通常大于0.3,因太小的R模具上很难做到。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

产品结构设计-塑料件讲解

9、常用透明零件的设计

透明材料:常用的透明材料种类很多,我们设计中常用的有透明ABS,PC,PMMA。 由于透明材料的流动性不好,所以注塑时易产生外观的问题,象透明按键帽一类的产品顶部易产 生夹水纹。透镜一类的产品在水口附近易产生指甲纹,蛇形纹。针对以上问题,设计时请注意: 透明按键帽一类的零件:顶部厚度要设计得比四周厚,型腔如果太深的话,要在水口附近局部减 胶,让胶先流到零件的顶部,再流到四周。 装饰片,透镜一类的零件:设计时请预留出较宽(大于6-8mm),较厚的水口位(大于11.5mm),模具加工时尽可能用宽大的扇形水口,流道短而粗。

5.2 柱子的拔模及高度:柱子高度大于10mm时,通常都用司筒顶出,所以其拔模斜度可 以取得很小或0度。可以把内孔取为0度,外表面取为0.25度。柱子高度小于10mm时 ,模具上可能用镶件,拔模斜度可以把内孔取0.5度,外表面取1度。如希望能调整高度, 请在图上标明,要求模具加工时,考虑调整高。一般清况下,M3自攻螺钉柱的高度不 要大于30mm,太高了柱子的司筒针容易被胶流冲弯变形

密封好,装饰缝小,美观,适合小型结构,对大零件易显缝。

通用塑胶零件设计

7.1.3 止口形式3) 手感稍差,适合较大型零件,有利于遮盖前后壳尺寸的误差。

7.1.4 止口形式4) 外观漂亮,装饰缝可大可小,密封很好(可加密封条),要求壁厚较大,模具结构复杂。

7.1.5 前后壳间的扣位设计 在塑胶件的设计中,为了简化装配,少打螺钉,可利用塑胶的弹性设计扣位,扣位的形式

塑料件结构设计要点 壁厚适当、均匀

浇口偏置笔记本电脑外壳注塑模设计

s u t r fte n tb o o u e o e . e d sg fsn l— o n c e ti o u n rs se , fs t a a e ltr l e d n n t cu eo oe o k c mp t r v r Th e in o g e p i t c n r h t n e y t m o e n g t e a e i g a d r h c i e c r f a f

ted sg f l ce sd teq ai ftepat at n e u e h n fcu ig c s. t o l r vd eee c rte h e in o d i rae h u lyo lsi p rsa drd c dtema u a tr o t I c udp o ierfrn ef mo n t h c n o h

6 4

期

工

程

塑

料

应

用

Vo . 0, O 8 1 4 N . A u .2 2 g 01

E NG1 EE NG AS CSAP I N RI PL TI PL CATI ON

浇 口偏 置 笔 记本 电脑 外 壳注 塑模 设计

任长春 , 窦宝林 , 勇 秦

(. 1 南京信息职业技术学院机电学院, 南京 2 0 4 10 6; 2 山东北方光学电子有限公 司, . 山东泰安 2 10 ) 700

塑料制品结构分析

1.塑料制品结构分析该塑件为一次性医用注射器推杆,零件的结构模型如图所示,该产品的尺寸精度和表面粗糙度要求为一般精度,但在加工制造过程中要求各部分有一定的配合精度关系。

产量为大批量生产,因此设计的模具要由较高的注塑效率,浇注系统要能自动脱模,交口设计程潜伏式,使塑件的外表面不受损伤,冲模效果好。

塑件材料为PP1078。

设计比较讲究,杆部呈十字筋结构,筋宽为2mm,为一种典型的注射器结构。

2、模具结构分析、模具各部件功能和用途2.1模具结构分析及工作原理选择塑件轴向对称位置作为分型面。

为了便于加工,将凹模设计为镶拼式结构。

该模具一次成型20件,模块设计1模20腔。

采用潜伏式浇口,用推杆推出塑件,实现了自动化生产,模具的结构及型腔如图所示1、2.镶块3.定位销4.镶块5.防转销6.浇口套7.镶块8.螺钉9.垫块10.复位杆11.推板12.推杆固定板13.动模座板14.支承板15、16.推杆17.动模板18.导套19.定模板20.导柱21.推杆22.吊环23.水嘴模具在合模的时候,在导套18和导柱20的导向定位之下,定模和动模闭合。

型腔由定模板型腔与动模板型腔组成。

注射机开始注射,熔融后的塑料经过定模上的浇注系统进入型腔,等熔体充满整个型腔,并且通过保压,补塑、冷却定型之后开模。

在开模的时候,注塑机的合模系统带动了动模后退,模具由定模和动模的分型面分开,塑件在动模板型腔上随动模一起后退,与此同时,浇注系统里面的主流道凝料从浇口套6中拉了出来。

在动模移动了一定的距离之后,注射机的顶杆接触推板11,推板机构也便开始运作,让推杆21将塑件从动模板型腔中推出,浇注系统凝料和塑件一起由模具中落下来,由此完成了一次注射的过程。

合模的时候,复位杆将推出机构复位,并且准备着下一次的注射。

2.2模具各部件功能及作用1、成型零部件成型零部件主要是指组成塑料模具模腔的零件,一般情况下可包括型芯与型腔,型芯是成型塑件内部形状,型腔则是外部形状。

笔记本电脑塑胶外壳产品结构分析-55页精选文档

Hook孔處避免尖角

尖角

母模面

公模面

在cover的hook lcd處﹐母模面倒R角導致 形成尖角。模具加工困難且容易出現毛 邊。

Cover配合PCMCIA connector處避免整區偷肉。

成品中間區域有偷肉﹐Lens區域肉厚較厚﹐致使成品表面縮水嚴 重﹐成型無法改善﹐經過几次Lens區域偷肉﹐縮水有所改善。但不 能徹底改善﹐建議盡量避免采用此機構。

Rib肉厚太 厚﹐有時 表面縮水 明顯,影響 外觀。

破孔間的肉厚不可過小﹐易斷裂 肋

此處容易縮水 肋

圖中所示的三根肋設計 時不可太薄﹐否則容易 斷裂﹐且難以充填

側牆由于boss擋住﹐易縮水

•CD-ROM開口兩側處縮水嚴重,成型條件無法改善的情況之下﹐ 更改成品結構﹐追加RIB來改善(見PAGE2)﹐但是不能完全得到 改善。

尖角成型不易

解決方案 for (3)

方案一﹕加R角

方案二﹕尖角cut掉

上下蓋裝配處此類偷肉易產生外觀不良

若外側面為外觀面時﹐內側不宜偷肉直角﹐表面會出 現應力痕影響外觀。

外觀面

偷肉成直角

像以下Cover處前側面有拔模﹐未拆滑塊﹐建議取消此類 拆孔處的R角﹐簡化結構

此處R角可否取消﹐簡化 模具結構﹐且此R角一 般很小﹐要修順此合模

Lcd-上下蓋

LCD-Cover處Hinge側卡勾﹐盡量保証寬度在8mm以內

斜梢

<=8.0mm

斜梢

像lcd-cover hinge側的卡勾﹐斜梢退出方向一般沿著卡勾的長向方向 退出﹐請盡量保証寬度在8mm以內﹐這樣斜梢的退出行程縮短﹐斜 梢的角度減小﹐進而保証斜梢的強度﹐以免在生產中造成斷裂現象

Lcd cover此類機構parting line 會影響外觀

塑胶产品结构设计

塑胶产品结构设计要点1.胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

2.加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

3.脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4.圆角(R角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R通常大于0.3,因太小的R模具上很难做到。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

網孔集中一側不利成型

美工線的取值

美工線的取值不宜太窄太深﹐例圖示美工線尺寸為 0.5X0.5mm,太窄太深﹐不利噴漆﹐對模具強度也不好。

如圖LCD-COVER,拆模線在成品的外觀面﹐會影響成品 外觀﹐而且此處間隙比較小﹐模具加工也比較困難。

PL線

卡勾結構應注意預留足夠的退出行程

卡勾避免出現台階

lcd-cover周圍的角圈卡鉤上﹐盡量避免出現 此類台階(避免滑塊與公模插破﹐利于模仁加 工﹐例右圖形式)

注意肉厚

肋條與肋條的 間距0.5MM

類似cpu-cover﹐轉角處卡夠應避免與R角干涉

建議卡勾往箭頭 方向移動﹐避免 與R角干涉﹐不 便于做插破。

類似Cover周邊若無倒勾時﹐建議做斜度﹐避免跑滑塊﹐ 簡化結構﹐降低成本。

盡量避免很高的Boss切邊﹐會造成頂出有問題﹐會帶來 生產的不便

Boss與側壁不可太近

盡量避免兩Rib之間距離過小﹐會造成模具上此部分結構 強度不好(尤其一邊有斜梢﹐入子等結構)

斜梢

此間距

Button件請注意要保証十字Rib不縮水﹐底平面平均肉厚 需保証為Rib肉厚的1.5~2.0倍

Boss 內孔形狀不統一,有C角,R角,台階等形狀,請統一成C 角;且根部不要倒角

Rib肉厚太 厚﹐有時 表面縮水 明顯,影響 外觀。

破孔間的肉厚不可過小﹐易斷裂 肋

此處容易縮水 肋

圖中所示的三根肋設計 時不可太薄﹐否則容易 斷裂﹐且難以充填

側牆由于boss擋住﹐易縮水

•CD-ROM開口兩側處縮水嚴重,成型條件無法改善的情況之下﹐ 更改成品結構﹐追加RIB來改善(見PAGE2)﹐但是不能完全得到 改善。

寬0.25

寬0.5

Lcd cover卡勾處的肋條寬度不可太小﹐肋 條與肋條的間距也不可太小。

注意肉厚比 Rib肉厚若太薄太深﹐難以填充﹐不易加工。

LCD-Housing Latch處肉厚太狹細

請注意此Rib的肉厚﹐保証為 平均肉厚的0.5~0.6T

此處latch處形狀與外觀相 接造成此處肉厚過于狹細﹐ 成型后會很難充填﹐高低 不齊﹐且形狀與跑毛邊差不多

網孔設計(1)

Speaker網孔設計成百葉窗(如圖1)﹐成型之后結合線位于網 孔中間﹐成品結構強度不夠﹐易斷裂。建議改成小圓孔﹐ 小方孔(如圖2)﹐或在百葉窗中間加小肋條。

如圖1

如圖2

網孔設計(2) 母模

公模

網孔為通孔時﹐ 建議公模(一般為 平均肉厚的2\3) 做成方形﹐便于 模具加工。

公模

網孔設計(3)

Lcd的Latch處不宜有R角

Lcd的Latch處不宜有R角﹐加 R時不僅使模具結構復雜﹐提 供成本﹐而且R角易出現斷 差﹐嚴重影響外觀。

COVER

Cover局部結構改善 Lifter Lifter

建議 結構 改善 成右 圖形 式﹐( Rib連 接到 根 部﹐ 中間 偷 肉。) 可以 簡化 模具 結構, 便于

線﹐R角一般成型后沒有 理想的效果

HOUSING

Housing-PIO處注意Rib的肉厚

此PIO COVER處有一個RIB﹐ 需注意縮水問題,肉厚保持在 0.5-0.6倍平均肉厚.

Housing- Hdd處肉厚不宜過薄

此處肉厚請保証在1.0mm 以上,過薄難以充填

注意台階式肉厚比

圖示肉厚比﹐Rib尺寸1.3mm出現應力痕﹐建議做到0.8-1.0mm之間。

尖角成型不易

解決方案 for (3)

方案一﹕加R角

方案二﹕尖角cut掉

上下蓋裝配處此類偷肉易產生外觀不良

若外側面為外觀面時﹐內側不宜偷肉直角﹐表面會出 現應力痕影響外觀。

外觀面

偷肉成直角

像以下Cover處前側面有拔模﹐未拆滑塊﹐建議取消此類 拆孔處的R角﹐簡化結構

此處R角可否取消﹐簡化 模具結構﹐且此R角一 般很小﹐要修順此合模

此兩處縮水嚴重

建議方案

內側加Rib連接﹐縮水明顯改善

在此兩處增加RIB

分化需做大

此類結 構斜度 太小﹐ 表面應 力痕不 易調節。

避免尖角

注意此處R角不宜太小﹐以 免形成尖角。

卡勾結構改善

卡勾太弱﹐不易填充

此類卡 勾太 弱﹐不 易填充

此處連接起來 的比較容易填 充

此Boss孔不要與側邊相隔太近﹐造成肉厚過薄﹐充填不 飽

Battery-housing

Battery-housing導滑槽處公模因防止縮水﹐需作偷肉﹐這樣務必使模具外側跑slide, 內側跑斜梢﹐模具結構較復雜﹐建議采用外側偷肉﹐詳見下頁

斜梢

滑塊

建議方案:

內側不做偷肉﹐避免多余的倒 勾﹐簡化模具結構

采用外側偷肉﹐可共 用原外側滑塊一起處 理。

其他

Lcd-上下蓋

LCD-Cover處Hinge側卡勾﹐盡量保証寬度在8mm以內

斜梢

<=8.0mm

斜梢

像lcd-cover hinge側的卡勾﹐斜梢退出方向一般沿著卡勾的長向方向 退出﹐請盡量保証寬度在8mm以內﹐這樣斜梢的退出行程縮短﹐斜 梢的角度減小﹐進而保証斜梢的強度﹐以免在生產中造成斷裂現象

Lcd cover此類機構parting line 會影響外觀

LCD-HOUSING LOGO槽

LOGO槽寬度

>=14.00MM, 肉厚不能太 薄﹐以便進 膠。

Logo形狀盡量簡單

像此種Logo形狀太復雜﹐模具難以加工﹐ 需要耗費許多工時﹐盡量簡單化

Lcd與hinge的裝配間隙

此處間隙原本設計為0.5mm, 組裝發現間隙太小﹐后修改成1.00mm后組 裝OK,但母模減膠對產品外觀會有一定的影響﹐模具加工又很不方便﹐ 增加試模次數。因而設計此類產品的裝配間隙不宜過小。

Hook孔處避免尖角

尖角

母模面

公模面

在cover的hook lcd處﹐母模面倒R角導致 形成尖角。模具加工困難且容易出現毛 邊。

Cover配合PCMCIA connector處避免整區偷肉。

成品中間區域有偷肉﹐Lens區域肉厚較厚﹐致使成品表面縮水嚴 重﹐成型無法改善﹐經過几次Lens區域偷肉﹐縮水有所改善。但不 能徹底改善﹐建議盡量避免采用此機構。