Shell煤气化工艺讲义

Shell煤气化技术

Shell煤气化技术吴迎(中国五环化学工程公司,武汉 430079) 2006-08-041 概述谢尔粉煤加压气化工艺(简称Shell煤气化工艺),是荷兰壳牌公司开发的一种先进的煤气化技术,与先进的德士古(Texaco)水煤浆加压气化技术相比,Shell煤气化具有对煤质要求低,合成气中有效组分 (CO+H2>90%)含量高,原煤和氧气消耗低,环境污染小和运行费用低等特点,已成为近年来国内外设计单位和生产厂家首选的气化工艺。

我国正在设计和建设中的洞庭氮肥厂、柳州化学工业公司等厂家,已将该技术应用于合成氨生产。

湖北化肥厂和安庆化肥厂也准备将该技术用于本厂的“油改煤”制氨流程。

湖北双环科技股份有限公司引进Shell公司基础设计,由我院做工程设计,正在建设规模为800t/d(相当于20万t/a)的工业示范装置,即将投运。

Shell煤气化技术是我国建设大型煤化工项目或中氮肥改造的主要方向。

Shell工艺虽属先进,但投资偏高,一般企业不易接受,建议尽快实现关键技术和设备的国产化。

2 Shell煤气化工艺原理、技术特点及主要设备2.1 Shell煤气化工艺原理Shell煤气化过程是在高温高压下进行的,Shell煤气化属气流床气化。

粉煤、氧气及水蒸汽在加压条件下并流进入气化炉,在极为短暂的时间(3~10s)内,完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程,其工艺流程如图1所示,气化工艺指标如表1所示。

2.2 技术特点a.煤种适应性广。

从无烟煤、烟煤、褐煤到石油焦化均可气化,对煤的灰熔融性适应范围宽,即使高灰分、高水分、高含硫量的煤种也同样适应。

b.气化温度约1 600℃,碳转化率高达99%以上,产品气体洁净,不含重烃,甲烷含量低,煤气中有效气体(CO+H2)高达90%以上。

c.氧耗低,单炉生产能力大。

氧气消耗低,比水煤浆气化工艺低15%~25%,因而配套的空分装置投资相对降低;目前已投入运转的单炉气化压力3.0MPa,日处理煤量已达2000t,因此,单炉生产能力大,目前更大规模的装置正在工业化。

shell气化工艺

冷煤气效率η:气化 生成煤气的化学能 与气化用煤的化学 能之比。

氧煤比在保证冷煤 气效率最高范围选 择最为有利。

随着氧煤比的提 高,煤气中CO含 量增高,H2含量 降低。

适当氧煤比为 0.6~0.7m3/kg

壳牌气化炉采用侧壁烧嘴,放在气化炉下部, 对列式布置并且可根据气化炉能力由4~8个烧嘴中心 对称分布。 Shell烧嘴保证寿命为8000h,已有15000h运行记录。

⑶气化炉

向火侧附着一层耐火材料(以渣抗渣)

内筒和外筒

膜式水冷壁 内壁衬里设有水冷管副产部分蒸汽 环形空间: 容纳水、蒸汽输入和出的管路、利于检修

高压容器外壳

筒上部为燃烧室(气化区), 下部为熔渣激冷室

安装偏心角度为4.5度,这 样烧嘴在燃烧的过程中所 产生的气体与渣灰就会成 涡流状向上流动,形成向 心力,这样方便渣保护层 的形成,又能使烧嘴燃烧 的更加均匀,且高温合成 气在上升的过程中,利于 与激冷气进行充分的换热 冷却。

水冷壁结构

水冷壁外表面附着一层耐火材料,内置金属销钉。

水冷壁是由:

水冷壁结构示意图

液体熔渣、

固体熔渣、

膜式壁、

膜式壁是由碳 化硅耐火填充 料、加压冷却 水管、抓钉组 成的。

以渣抗渣

Shell气化炉由于其生产中温度高达1600℃以上,生产中,高温熔 融下的流态熔渣,顺水冷壁重力方向下流,当渣层较薄时,由于耐火衬 里和金属销钉具有很好的热传导作用,渣外表层冷却至灰熔点固化附着, 这样当渣层增厚到一定程度时,热阻增大,传热减慢,外表渣层温度升 高到灰熔点以上时,熔渣流淌减薄;当渣层减薄到一定厚度时,热阻减 小,传热量增大,渣层温度降低到灰熔点以下时熔渣聚积增厚,这样不 断的进行动态平衡,煤的灰熔点不出现大的变化,氧/碳比不出现大的波 动,水冷壁内锅炉水能够正常供给,炉内温度就不会出现大幅度波动, 渣层厚度在动态中相对稳定的。

shell粉煤气化讲座

热回收

Shell认为汽包分室是必要的。因为废锅和水冷壁对锅 炉水循环倍率的要求是不一样的,水冷壁要求的循环倍 率很大。汽包分室比建两台汽包投资省。

干法除尘

指标

灰尘含量约

1 煤气化原理——反应机理

煤的气化工艺是在一定温度压力下,用气化剂对煤 进行热化学加工,将煤中有机质转变为煤气的过程

若在用煤种与备用煤种的最佳氧碳比范围部 分吻合,则实际操作中就有可能实现平稳切 换,吻合部分越多,切换操作越平稳。

如二者无吻合部分,则这两个煤种不宜在气 化炉的同一个运行周期内使用。

解决措施2

通过选配煤,将不同类别、不同品质的煤经过 筛选、破碎和按比例配合,改变其化学组成、 物理特性和燃烧特性,使之达到煤质互补、优 化产品结构、适应用户对煤质的要求。这样不 仅可保证煤炭质量的相对稳定,还能拓宽煤炭 采购渠道,实现煤炭的稳定供应,从而实现 Shell煤气化炉的长周期稳定运行。

气化炉顶部有冷激器,通过一台循环压缩机将 下游的合成气返回到气化炉顶部,使气化炉出 口合成气温度由1500多℃降至900℃,合成气中 夹带的熔融固体也因而固化成飞灰。 冷激后的合成气进入废锅发生蒸汽,气化炉水 冷壁也产生蒸汽。蒸汽压力通常比气化炉操作 压力高10~15kg/cm2。废锅产汽压力以及蒸汽 是否过热取决于用户要求,废锅出口工艺气温 度250~350℃。

C+O2 = CO2 C+CO2 = 2CO C+H2O=CO+H2 C+2H2 = CH4

-393百万焦耳/千摩尔碳 +173 百万焦耳/千摩尔碳 +131百万焦耳/千摩尔碳 -75 百万焦耳/千摩尔碳

CO+H2O=CO2+H2 CH4+H2O=CO+3H2

-41 百万焦耳/千摩尔碳 +211 百万焦耳/千摩尔碳

Shell 煤气化耐硫变换工艺流程研究(整理)

Shell 煤气化耐硫变换工艺流程研究摘要针对Shell 煤气化的工艺特点,研究新的气化工艺技术给CO 变换流程带来的变化,进行CO 耐硫变换工艺流程设计,阐述余热回收应考虑的问题并提出新见解。

关键词Shell 煤气化耐硫变换余热回收流程研究Shell 煤气化工艺是近年来推出的新技术,到目前为止,商业化运营仅限于燃气—蒸汽联合循环发电装置。

国内某厂将要进行的“煤代油”改扩建工程中,Shell 煤气化日处理煤量为2000t ,如全部用于生产合成氨,产量可达1500 t/d。

针对粗合成气量大、CO 和H2S 含量高的特点进行CO 耐硫变换工艺流程设计,满足后工序低温甲醇洗和甲烷化精制的工艺要求,认真研究流程特点、解决新问题对今后的工作具有重要意义。

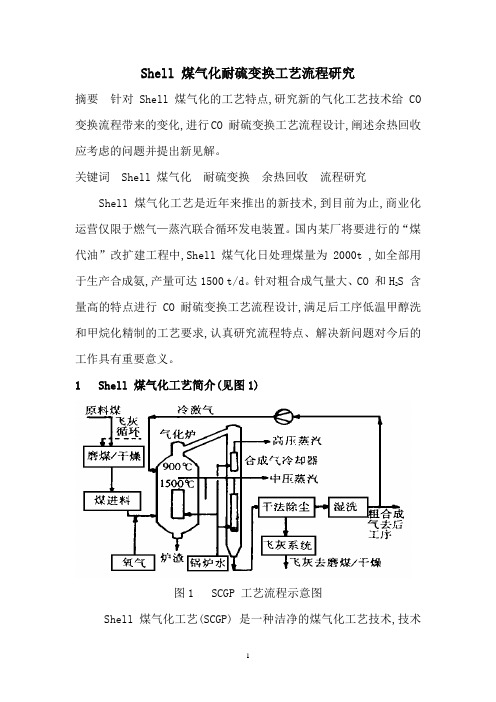

1 Shell 煤气化工艺简介(见图1)图1 SCGP 工艺流程示意图Shell 煤气化工艺(SCGP) 是一种洁净的煤气化工艺技术,技术开发始于70 年代初期,历经阿姆斯特丹中试装置、汉堡示范装置、休斯敦示范厂的多年运营, 于1998 年1 月1 日在荷兰的Demkolec 工厂实现了整体煤气化燃气—蒸汽联合循环发电(ICGCC) 的商业化运行,气化装置日处理煤2000t 。

SCGP 以干煤粉为原料、纯氧和蒸汽为气化剂,液态排渣,属加压气流床气化。

经干燥后的煤粉用N2加压输送,与氧气和蒸汽一起送入气化炉,在3.5~4.0MPa 压力和1400~1700 ℃的温度范围内发生化学反应。

此操作温度使煤所含灰分熔化并滴到气化炉底部,变成一种玻璃状的炉渣排出,炉渣中C 含量小于0.5%。

在此高温气化下,碳转化率达99 %以上,有效气体(CO+H2) 含量高( ≥90%) ,CO2含量低(1.5%~2.0%) ,CH4极少(50~100μL/L) ,而有害的副产品如酚类、焦油等在此温度下被防止形成。

原煤中的硫在粗合成气中大多H2S 的形式存在,另有少量的COS ,总硫体积含量约为1.5%(原料中硫的质量含量≥5%) 。

SHELL气化培训课件介绍

全员培训手册

第五讲

大唐国际锡林郭勒盟煤化工项目筹备处

生产准备工作办公室组织编制

目 录

第一章 SHELL 气化介绍 .............................................................................................................. 1 1.1 SHELL(壳牌)工艺介绍 ............................................................................................. 1 1.1.1 概述 ................................................................................................................... 1 1.1.2 主要反应方程式 ............................................................................................... 2 1.1.3 环境方面 ........................................................................................................... 3 1.2 壳牌煤气化工艺(SCGP) ............................................................................................... 3 1.2.1 概述 .........

壳牌煤气化培训教材

河南龙宇煤化工有限公司培训教材煤气化装置技术气化工区编写编写:李耀刚李斌马永桓武大勇李圣君党运峰张建设邵春林主编:李耀刚审核:闫军审定:王世太批准:裴兴社印刷厂:版本:页数:时间:序言永城煤电(集团)有限责任公司,1989年开工建设,是以煤炭为依托,集煤、电、运为一体,煤化工、矿建安装、机械加工、商贸、宾馆等多业并举的大型现代化企业集团。

是全国六大无烟煤生产基地之一。

河南龙宇煤化工有限公司是永煤集团控股的子公司。

龙宇煤化工从2004年开始建设,是利用当地优厚的煤炭资源,按照循环经济理念设计、开发的企业。

一期工程是年产50万吨甲醇项目。

该项目概算投资21.54亿元,建成后,每年可实现销售收入10亿元,实现利润3亿元。

采用的煤气化工艺是世界最先进的壳牌粉煤加压气化工艺,单系列生产能力居世界前列。

气体净化、甲醇合成精馏、空气分离及公用工程部分,全部采用国内外先进技术。

产品甲醇的单位能耗在国内煤制甲醇装置中具领先地位。

针对新企业、新装置、新员工的特点, 我们安排工区编写了《培训资料》,侧重于生产原理和设备的介绍,旨在引导员工认真学习新装置生产技术,起到抛砖引玉的作用。

所以,在培训过程中,还应与PID图、设备图、操作规程及专业教材配套学习加以提高。

在此,向参与编写的工程技术人员表示衷心感谢。

由于编写时间处于技术设计和设备订货阶段,可供参考的资料匮乏,且非终板资料,所以该《培训资料》可能存在缺陷与错误,肯请业内人士批评指正。

我们热切希望参与本套甲醇装置的开车人员,一定要把生产原理弄明白,把工艺流程、设备构造、技术参数、操作程序及要点搞清楚,以期达到一次开车成功的目的。

这就是编写《培训资料》的初衷!生产准备部二零零六年二月六日前言随着龙宇煤化工50万吨甲醇项目建设进度的不断加快,为气化工区化工装置试车和生产运行进行人员培训所需资料的准备已显得日益紧迫。

为了搞好这项工作,现根据气化工区的实际情况,特编制气化工区员工培训材料,以供培训学习使用。

Shell煤气化技术综述_宋超

Shell 煤气化技术综述宋超(江苏中能硅业科技发展有限公司江苏徐州221000)一、概述Shell煤气化技术是在原K-T气流床煤气化技术的基础上改进而来。

将粒度为100目、水分<10%的煤粉,纯度为>99%的氧气和水蒸气在喷嘴处混合进入煤气化炉进行气化反应,炉内的气化压力为2.0~4.0MPa,温度为1400~1600℃,气化生成的有效煤气成分含量为90%~94%,碳的转化率约为99%(飞灰再循环的条件下)。

二、Shell 煤气化反应原理Shell煤气化反应原理与K-T常压粉煤气化相同,是以干煤粉作为原料,氧气和水蒸气作为气化剂在气流床内进行的气-固两相流态化反应。

干煤粉由氮气或二氧化碳吹入气化炉,气化炉内的气化反应温度很高,在有氧存在的条件下,以燃烧反应为主,在氧气反应完成后进入气化反应阶段,物料在炉内的停留时间一般为3~10s,气化反应很快就达到平衡。

气化产生的粗煤气经粗煤气冷却器冷却后,最终形成以CO、H2为主的煤气。

反应中产生的煤灰熔化后以液态的形式排出气化反应炉。

带粗煤气冷却器(废热锅炉)流程的特点如下:1.结构复杂,昂贵。

1台废锅,如2000t/d要多1个亿的投资。

2.若用于化工,则后续的调比过程需要大量蒸汽,废锅产生的蒸汽约60-70%用于调比,真正能量回收的好处不大,用高投资的废锅而取得的效益不大。

三、原料要求Shell煤气化工艺对煤种有广泛的适应性,由于采用粉煤进料和高温、加压气化,故对煤的粘结性、机械强度、水分、灰分、挥发分等要求不是十分严格,但从技术角度考虑仍有一定要求。

水分(收到基水分):褐煤6%~10%,其它1%~6%,灰分干基<24%,灰熔点FT<1350℃,粒度<0.15mm的>90%。

1.煤的灰熔点是加压干粉气化选择原料的主要条件,一般选择灰熔融流动温度FT在1400℃以下的烟煤,FT超过1500℃的煤不宜采用。

2.煤的活性要好,一般以烟煤和褐煤为主。

3.灰渣的粘温特性碱性组分含量高,一般碱/酸应大于0.3。

利用Shell粉煤气化技术实现合成氨原料

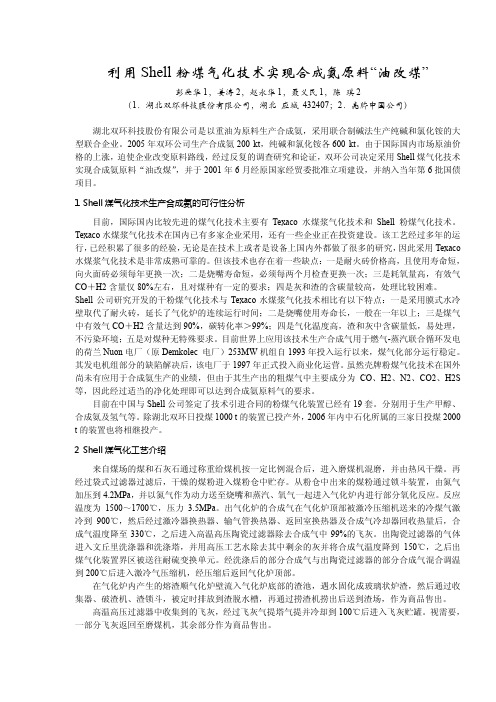

利用Shell粉煤气化技术实现合成氨原料“油改煤”彭爱华1,姜涛2,赵永华1,聂义民1,陈琪2(1.湖北双环科技股份有限公司,湖北应城 432407;2.壳牌中国公司)湖北双环科技股份有限公司是以重油为原料生产合成氨,采用联合制碱法生产纯碱和氯化铵的大型联合企业。

2005年双环公司生产合成氨200 kt,纯碱和氯化铵各600 kt。

由于国际国内市场原油价格的上涨,迫使企业改变原料路线,经过反复的调查研究和论证,双环公司决定采用Shell煤气化技术实现合成氨原料“油改煤”,并于2001年6月经原国家经贸委批准立项建设,并纳入当年第6批国债项目。

1 Shell煤气化技术生产合成氨的可行性分析目前,国际国内比较先进的煤气化技术主要有Texaco水煤浆气化技术和Shell粉煤气化技术。

Texaco水煤浆气化技术在国内已有多家企业采用,还有一些企业正在投资建设。

该工艺经过多年的运行,已经积累了很多的经验,无论是在技术上或者是设备上国内外都做了很多的研究,因此采用Texaco 水煤浆气化技术是非常成熟可靠的。

但该技术也存在着一些缺点:一是耐火砖价格高,且使用寿命短,向火面砖必须每年更换一次;二是烧嘴寿命短,必须每两个月检查更换一次;三是耗氧量高,有效气CO+H2含量仅80%左右,且对煤种有一定的要求;四是灰和渣的含碳量较高,处理比较困难。

Shell公司研究开发的干粉煤气化技术与Texaco水煤浆气化技术相比有以下特点:一是采用膜式水冷壁取代了耐火砖,延长了气化炉的连续运行时间;二是烧嘴使用寿命长,一般在一年以上;三是煤气中有效气CO+H2含量达到90%,碳转化率>99%;四是气化温度高,渣和灰中含碳量低,易处理,不污染环境;五是对煤种无特殊要求。

目前世界上应用该技术生产合成气用于燃气-蒸汽联合循环发电的荷兰Nuon电厂(原Demkolec 电厂)253MW机组自1993年投入运行以来,煤气化部分运行稳定。

其发电机组部分的缺陷解决后,该电厂于1997年正式投入商业化运营。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10 个百分点。 ②气化操作温度高:气化温度约在 1400~1700℃,在高的气化温度下碳转

煤气化技术采用壳牌粉煤气化工艺 Shell Coal Gasification Process(SCGP), 由壳牌提供基础工艺包 Basic Design and Engineering Package(BDEP),由宁波工 程公司做详细设计并进行工程总承包。

装置设计能力为日处理设计煤种(design coal )2000T,这是考虑到和荷 兰Demkolec电厂的煤气化装置设计能力相同,减少技术风险。向巴陵石化提供 142000Nm3/h(H2+CO)有效合成气,其中 140640 Nm3/h(H2+CO)用于合成氨和第三 方供氢,剩余部分经过气体处理后返用于煤气化装置;设备设计能力,在使用备 用煤(“worst case” coal)时保证产气量 142000Nm3/h(H2+CO)有效合成气;60% 负荷下,产气量为 85200 Nm3/h(H2+CO)。空分氧产量正常为 48000 Nm3/h,最大 为 52000 Nm3/h。 对于磨煤与干燥系统(U-1100),在使用设计煤种产气 142000Nm3/h(H2+CO)有效 合成气时,两开一备;对于粉煤加压与给煤系统(U-1200),每条线对应气化负 荷的 63%。

FLY ASH

FLY ASH

WATE TREATME

SALTS

图2. 煤气化装置方块图

蒸汽产品:过热中压蒸汽(MP steam):5.10MPag,400℃。 其它公用工程条件在这里不作阐述。 1.1.3 壳牌煤气化工艺(SCGP)简概: 从煤场用皮带输送来的原料煤和外购石灰石粉,在磨煤与干燥系统(U-1100) 磨粉与干燥,然后通过粉煤加压与给料系统(U-1200)加压,送到气化炉的四个 烧嘴。 粉煤和被蒸汽稀释的氧气在气化炉内气化形成合成气、飞灰和熔渣,合成气 离开气化炉的顶部,与来自洗涤和除灰系统混合后 200℃的合成气混合,被激冷 到 900℃,然后,在合成气冷却器中冷却到 340℃。大部分的渣从气化炉底呈熔 融状态排出,在装满水的渣池中被激冷而破碎成粒经平均接近 1mm 的玻璃球体。 气化炉是装在压力容器中的膜壁式反应器,壁内保持强制循环水,来吸收热量并 产生中压蒸汽,合成气冷却器是水管型的,由中压蒸汽蒸发和过热段构成。

一氧化碳的体积(重量))/(原料重量) 1.2.2 Texaco 水煤气化技术和 Shell 粉煤气化技术的比较

煤气化技术的发展已有 100 多年的历史,经历了移动床(也称固定床 moving-bed)气化技术,流化床(fluidized-bed)气化技术,发展到今天的气流 床(entrained)气化技术。煤气化温度和压力有了比较大的提高,从而使气化炉 单位容积和单位时间的处理能力大大提高。加上大型空分技术的发展,使煤气化

合成气夹带的飞灰由高温高压陶瓷过滤器收集和储存,通过锁斗系统卸压 排下,再通过气提和冷却后,送至飞灰储糟或外运。

通过文丘里洗涤,使合成气中灰含量降到< 20mg/Nm3,然后经过洗涤塔进 一步洗涤,使灰含量降到< 1mg/Nm3,同时降低卤化物的含量和使气体饱和。

渣池收集的渣通过锁斗系统卸压排下,在捞渣机中通过链刮板脱水,然后 用皮带输送出界外。渣池吸收的热量通过渣水循环回路中的外冷却器排出。

煤气化厂(煤处理能力2000 t/d,Demkolec size)

合营公司: 中石化出资50%,壳牌出资 50%

气体处理

H2

-配套部分

H2

-中石化全额投资.

H2O2部 己内酰胺部

空分

气化

耐硫变换、 低温甲醇洗 H2

NH3 合成部

煤场

CO+H2

= 142,000

ቤተ መጻሕፍቲ ባይዱ

H2S

Nm3/hr

CO2

尿素部

硫酸厂

图 1 煤气化项目结构框图 合资企业煤气化装置的构成为:卸煤、煤储存及输煤系统由合资企业建设, 由于原料煤由巴陵石化提供,建成后移交巴陵石化管理;磨煤与干燥系统 (U-1100),设三条线,按两开一备远行;粉煤加压与给料系统(U-1200)设两 条线对应气化炉两对(四个)烧嘴;煤气化及合成气冷却系统(U-1300);除渣 系统(U-1400);除灰系统(U-1500);洗涤系统(U-1600);初步水处理系统 (U-1700);公用工程系统(U-3***);空分系统(U-4000)。图 2.煤气化装置方 块图。 1.1.2 煤气化装置的设计基础

第 7 页 共 64 页

粉煤气化机理

一、 气化反应热力学

粉煤加压气化炉是气流床反应器,也称之为自热式反应器,在加压无催化

剂条件下,煤和氧气发生部分氧化反应,生成以CO和H2为有效组分的粗合成气, 部分氧化反应一词是相对完全氧化而言的。

整个部分氧化反应是一个复杂的多种化学反应过程。此反应的机理目前尚

化率高达 99%,产品气体相对洁净,不含重烃,甲烷含量很低,煤气品质好,表

1. 气化炉出口合成组成的比较。煤气中有效气体(CO+H2)高达 90%以上。 表 1. Typical Syngas Composition ex Gasifier, % Vol

SCGP

Slurry process

第 5 页 共 64 页

:

230kg/MWe

ca. 20% higher

IGCC net efficiency, LHV: > 46%

4 percentage points lower

④加压操作,单炉生产能力大:目前以投入的单炉日处理煤量达到 2000T。

⑤气化炉内无耐火砖衬里,维护量少,气化炉内无转动部件,运转周期长,

无需备用炉。

Texaco 水煤浆气化技术和 Shell 粉煤气化技术主要的区别是气化炉和原料 煤输送形式的不同,从而决定了两种煤气化技术的合成气精制和最终的气化性能

指标的差异。

1.2.2.1 干法气化的优点及与湿法气化的比较: 1. 干法加压粉煤气化的优点: ①干粉进料,气化效率高:与湿法进料比,气化 1kg 煤至少可以减少蒸发

另外约有 15%的热能被回收为高压或中压蒸汽,总的热效率可达 98%左右。

⑨环保性能好:气化炉容渣经激冷后成为玻璃状颗粒,性质稳定,对环境

几乎没有影响。气化污水中含氰化物少,容易处理,必要时可作到零排放。

第 6 页 共 64 页

第二部分 相关的基本知识

z 煤气化机理 z 颗粒沉降及气力输送 z 煤的基本知识

• 冷 煤 气 效 率 =( 产 品 气 体 的 高 或 低 热 值 )/( 原 料 的

第 4 页 共 64 页

高或低热值) 气化效率: 用于衡量原料中化学能转化为可回收的能量的效率, 其定义为:

• 气 化 效 率 =( 产 品 气 体 的 高 或 低 热 值 + 单 位 产 品 中 可回收的热量)/(原料的高或低热值)

⑥生产调幅能力强,连续运转周期长:采用多烧嘴,提高了气化操作的可

靠性和生产调幅能力。气化烧嘴设计保证寿命 8000h,荷兰 Demkolec 电厂使用

的烧嘴运行 10000h 尚未更换,累计运行时间超过 75000h,为煤气化装置常周期

运行提供了基础。表 3 对气化炉和烧嘴的性能进行了比较。 表 3. Equipment Aspects

Dry Feed

Slurry Feed

Gasifier : membrane wall refractory line

> 25 years life time ca. 1 year

Burners : > 1 year

ca. 1- 3 months

(expected 3-4 years)

Max. capacity: 5000 t/d

为了防止有害微量组分在除渣和洗涤系统内积累,规定部分水排放,排出 的水经过气提和分级澄清,这个过程叫初步废水处理。固体呈泥状返回到原料煤 储棚,经干燥后送入磨煤。废水和气提气送出界区进一步处理。 1.2 煤气化工业路线的选择: 1.2.1 煤气化技术的主要评价指标:

煤气化技术的主要评价指标有冷煤气效率、气化效率和炭转化效率等。 冷煤气效率:用于衡量原料中的化学能转化成产品化学能的效率,其定义为:

不能完全作以分析。我们只可以大致把它分为三步进行。

第一步:裂解及挥发分燃烧。当粉煤和氧气喷入气化炉内后,迅速被加热

到高温,粉煤发生干馏及热裂解,释放出焦油、酚、甲醇、树脂、甲烷等挥发分,

水分变成水蒸气,粉煤变成煤焦。由于这一区域氧气浓度高,在高温下挥发分完

第 3 页 共 64 页

COAL

QUENCH GAS

MILLING/DRYING

COAL FEEDING

GASIFIER

900 °C 1600 °C

MP STEAM

MP STEAM DSR

WET SCRUBBING

Gas treatment

AIR SEPARATION

SLAG REMOVE

SLAG

技术大型工业化成为可能。目前,世界上主要的气流床煤气化技术是 Texaco 水 煤浆气化技术和 Shell 粉煤气化技术,这两种技术都是由渣油气化技术发展而 来。

Shell 气化技术有两种工艺,一种以渣油为原料的称为 Shell Gasification Process(SGP)工艺,另一种以煤为原料称为 Shell Coal Gasification Process(SCGP) 工艺。Texaco 气化技术按使用的领域不同分为: z TGP(Texaco Gasification Process)用于固体燃料气化; z TGPS(Texaco Gasification Power System)用于发电; z THGP(Texaco Hydrogen Generation process)用于制氢。