干燥速率与干燥过程计算5_12_3

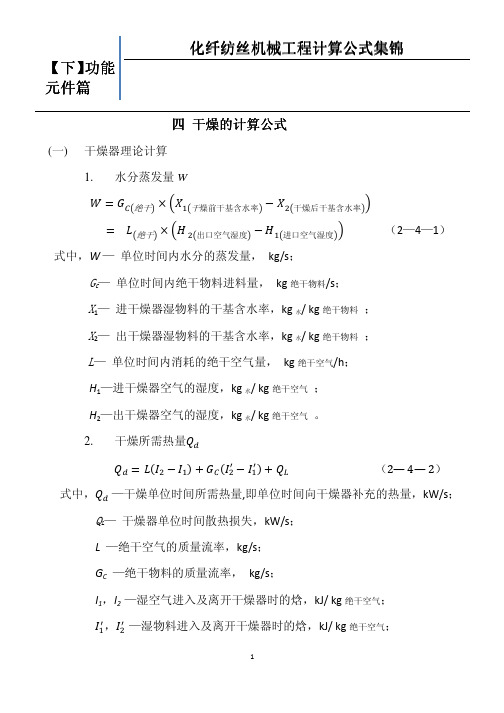

四干燥的计算公式

l —湿物料的厚度,m;

λt— 容器底面材料的热导率,W/(m·K);

λC — 湿物料的有效热导率,W/(m·K);

rw —湿球温度 tw 时水的汽化潜热,J/kg。

ܴ

ൌ

ܭሺܪ௪

െ

ܪሻ

ൌ

ఈ ಹ

ሺܪ௪

െ

ܪሻ

式中,K — 气固相间传质系数,W/(m2·h·∆;)ܪ

5

(2—4—15)

L —绝干空气的质量流率,kg/s;

GC —绝干物料的质量流率, kg/s; I1,I2 —湿空气进入及离开干燥器时的焓,kJ/ kg 绝干空气; ܫଵᇱ,ܫଶᇱ —湿物料进入及离开干燥器时的焓,kJ/ kg 绝干空气;

1

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

ܳௗ ൌ ܿܮሺݐଶ െ ݐଵሻ ܹሺݎ ܿݐଶሻ ܩܿሺߠଶ െ ߠଵሻ ܳ

cV — 湿份蒸汽的比热容,kJ/ (kg 水汽℃),水汽: cV=1.88 kJ/ (kg 水汽℃); W —单位时间内水分的蒸发量, kg/s;

cm —干燥后物料的比热容,kJ/(kg 湿物料℃) t1, t2 —湿空气进入及离开干燥器时的温度,℃; θ1,θ1 —湿物料进入及离开干燥器时的温度,℃。 Qୢ ൌ 1.01ܮሺݐଶ െ ݐଵሻ ܹሺ2490 1.88ݐଶሻ ܿܩሺߠଶ െ ߠଵሻ ܳ 3. 干燥所需风量 V

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

Hw—湿球温度 tw 时空气的饱和湿度,kg 水汽/kg 绝干空气; H —干燥介质热空气的湿度,kg 水汽/kg 绝干空气; αC — 气固相间给热系数,W/(m2·K); cH —空气的湿比热容,J/( kg 绝干空气·K),cH=αC/ K。 (3) 热空气对流和加热面传导给热干燥

干燥曲线和干燥速率曲线

干燥曲线和干燥速率曲线干燥曲线和干燥速率曲线随着科技的进步和工业的发展,人们对于干燥过程的需求逐渐增加。

而干燥曲线和干燥速率曲线则是研究干燥过程中不可或缺的一部分。

本文将会对这两个概念做详细的解释,并介绍它们的实际应用。

一、什么是干燥曲线?干燥曲线显示了物质在干燥过程中的水分含量变化。

通俗一点的说,就是水分含量随着时间而变化的曲线。

通常,干燥曲线分为三个阶段:加速干燥期、减速干燥期和恒速干燥期。

加速干燥期:在这个阶段,物质内部的水份通过表面蒸发逐渐排出,水分含量下降的速度逐渐加快。

减速干燥期:水分含量下降得更加缓慢,这是由于物质内部水分贡献逐渐降低。

恒速干燥期:水份的蒸发速率和内部扩散速率平衡,此时干燥曲线成为一条平直的水平线。

二、什么是干燥速率曲线?干燥速率曲线显示了在干燥过程中单位时间内去除的水分量。

干燥速率是物质在干燥过程中失去水分的速度。

它通常在水分含量的平衡点的基础上,研究其减少的速率。

干燥速率的曲线和干燥曲线类似,也包括加速干燥期、减速干燥期和恒速干燥期,但是它们之间也存在一些差异,干燥速率曲线比干燥曲线更加具体和精细。

三、干燥曲线和干燥速率曲线的实际应用干燥曲线和干燥速率曲线在工业生产中有着广泛的应用。

例如,干燥曲线可用于测定物料干燥时间和干燥设备的加热功率等参数的计算。

当然,也可以根据物料的干燥曲线,调整干燥时间和干燥温度来提高干燥的效率。

干燥速率曲线则可以用于确定干燥设备的流量和气体温度等参数。

此外,还可以根据干燥速率曲线来调整干燥设备中的湿度和温度等参数,以达到更好的干燥效果。

综上所述,干燥曲线和干燥速率曲线在物质的干燥过程中扮演着重要的角色。

而这些曲线对于工业生产中的物料干燥以及干燥设备的设计与运行都具有不可或缺的作用。

干燥速率曲线的测定实验

实验四 干燥速率曲线的测定实验一、实验目的1.熟悉常压洞道式(厢式)干燥器的构造和操作;2.测定在恒定干燥条件(即热空气温度、湿度、流速不变、物料与气流的接触方式不变)下的湿物料干燥曲线和干燥速率曲线;3.测定该物料的临界湿含量X 0;4.掌握有关测量和控制仪器的使用方法。

二、基本原理当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。

根据干燥过程中不同期间的特点,干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。

在过程开始时,由于整个物料的湿含量较大,其内部的水分能迅速地达到物料表面。

因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速干燥阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制。

故此阶段亦称为内部迁移控制阶段。

随着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

恒速段的干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质;固体物料层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在恒定干燥条件下对帆布物料进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

⒈ 干燥速率的测定 ττ∆∆≈=S W Sd dW U ''(7-1)式中:U —干燥速率,kg /(m 2·h );S —干燥面积,m 2,(实验室现场提供);τ∆—时间间隔,h ;'W ∆—τ∆时间间隔内干燥气化的水分量,kg 。

干燥3速率及曲线

-8-15

5

水分总结

能不能被除去: 平衡水分和自由水分 结合方式: 结合水和非结合水

自由水不能被除去,非结合水能 被除去,一部分结合水不能被除去。

-8-15

6

某些物料的平衡水分

1-新闻纸;2-羊毛、毛织物;3-硝化纤维

4-丝;5-皮革;6-陶土;7-烟叶;8-肥皂

-8-159-牛皮胶;10-木材

? (3)物料的形状和尺寸 物料的形状和尺寸影响 着内部水分的传递。物料越薄或直径越小对提高干 燥速率有利。

? (4)气体与物料接触方式 一定大小的物料如与 气体接触方式不同,其传质距离和传质面积不同。 若将物料分散在气流中,则传质距离会缩短,传质 面积会大大提高,干燥速率会大幅度提高。

-8-15

15

? (1)干燥介质条件 干燥介质条件是指空气 的状态及流动速度。提高空气温度、降低湿 度,可增大传热及传质推动力。提高空气流 速,可增大对流传热系数与对流传质系数。 所以,提高空气温度,降低空气湿度,增大 空气流速能提高恒速干燥阶段的干燥速率。

-8-15

13

? (2)物料的尺寸及与空气的接触面积 物料 尺寸较小时提供的干燥面积大,干燥速率高。 同样尺寸的物料,物料与空气接触方式对干 燥速率有很大影响。物料颗粒与空气一般有 三种不同的接触方式。物料分散悬浮于气流 中接触方式最好,不仅对流传热系数与对流 传质系数大,而且空气与物料接触面积也大, 其次是气流穿过物料层的接触方式,而气流 掠过物料层的接触方式与物料接触不良,干 燥速率最低。

2. 干燥速率曲线

ABC段:恒速干燥阶段 AB段:预热段 BC段:恒速段

CDE段:降速干燥阶段

? ?? X ? ,U ?

C点:临界点 XC:临界含水量

固体干燥3-干燥速率与干燥过程计算

• 非等焓干燥过程 • 实际干燥过程:

ìDq > 0

îíQ损 > 0

Þ G2 (cpm1q2 - cpm2q1 ) > 0

• a、则I2<I1 • 如BD线

• 若t2不变 • HD<HC • ÞV增多

• b、若Q补>0 • 则I2>I1, 如BE线 • 若t2不变 • HE>HCÞV减少 • 求解

的) • H1 = H0 • Q损可求取,一般 Q损= 5~10%Q

• q2:实验或经验确定

• t1:选定

ì选择:t 2或j 2

求解V和Q补

Þ

ïí* 选择:Q补(Q补

=

0)或(H

2、j

2、t

)中的一个

2

ïî须对干燥过程进行简化 ,因空气出口状态不确 定)

求解V和(H

2、j

2、t

)中的另一个

2

(1)理想干燥器 (理想干燥过程,绝热干燥过程)

NA

= - GC dX

A × dt

=

KX( X

- X*)

ò ò •

•

其中:KX为系数,即CE直线的斜率 积分上式, t2 dt = GC XC dX

KX

=

(NA )恒 XC - X *

0

AK X X2 X - X *

t2

=

GC ( X - X *) A(N A)恒

ln

XC X2

-

X X

* *

三、连续干燥过程的数学描述

• b、废气带走的热量:V×I2 • c、干燥器的热损失:Q损

(3)干燥器内总热量衡算式

VI1 + GCcpm1q1 + Q补 = VI2 + GCcpm2q2 + Q损 Þ Q补 = V(I2 - I1)+ GCcp(m q2 - q1)+ Q损

干燥计算、设备

10、在内部扩散控制阶段影响干燥速率的主 要因素有( )。

A、空气的性质 B、物料的结构、形状和大小 C、干基含水量 D、湿基含水量

11、某湿物料干基含水量为25%,则湿基含

水量为(

)。

A、15% B、20% C、25% D、40%

12、湿空气达到饱和状态时,露点td、干球温度

t、湿球温度tw三者的关系为( )。

W LH2 H1 GC X1 X 2

2 .干空气消耗量 L

L GC X1 X 2 W

H2 H1

H2 H1

每蒸发1kg水分时,消耗的绝干空气数量

l

L

1

W H2 H1

湿空气的消耗量为:

3、干燥产品流量G2

GC G2 1 w2 G11 w1

G2

G11 w1

1 w2

例8-6 在一连续干燥器中,每小时处理 湿物料1000kg,经干燥后物料的含水量由 10%降至2%。以热空气为干燥介质,初始湿 度H1=0.008kg水/kg绝干气,离开干燥器时 湿度为H2=0.05 kg水/kg绝干气,假设干燥 过程中无物料损失。试求:水分蒸发量、 空气消耗量以及干燥产品量。

4.干燥系统的热效率

蒸发水分所需的热量

向干燥系统输入的总热 量 100 %

1.01L(t 2

t 0)

W(2490 1.88t2) W(2490 1.88t2) GCcm

(2

1 )

QL

提高热效率的措施:使离开干燥器的空气温度降低, 湿度增加(注意吸湿性物料);提高热空气进口温度 (注意热敏性物料);废气回收,利用其预热冷空气 或冷物料;注意干燥设备和管路的保温隔热,减少干 燥系统的热损失。

L[c(g t 2 t0) Iv(2 H2 - H0)] GCcm (2 1) QL

食品干燥速率曲线

食品干燥速率曲线是描述食品干燥过程中水分含量随时间变化的曲线。

该曲线通常以水分含量为纵坐标,以时间为横坐标,通过实验测定食品在不同时间的水分含量,然后绘制成曲线。

食品干燥速率曲线可以分为以下几个阶段:

1.降速阶段:随着时间的推移,食品的水分含量逐渐降低,干燥

速率也逐渐减小。

这一阶段主要是由于食品表面的水分蒸发所致。

2.中间阶段:在这一阶段,食品的水分含量变化相对较小,干燥

速率也相对稳定。

这一阶段主要是由于食品内部的水分逐渐向表面扩散并蒸发所致。

3.加速阶段:随着时间的推移,干燥速率逐渐增大,这是由于食

品内部的水分逐渐减少,扩散速度逐渐加快所致。

4.平衡阶段:当食品的水分含量达到某一平衡值时,干燥速率不

再发生变化,此时食品已经完全干燥。

通过食品干燥速率曲线,可以了解食品干燥过程中的水分含量变化情况,从而更好地控制食品的干燥工艺和品质。

干燥速率与干燥过程计算

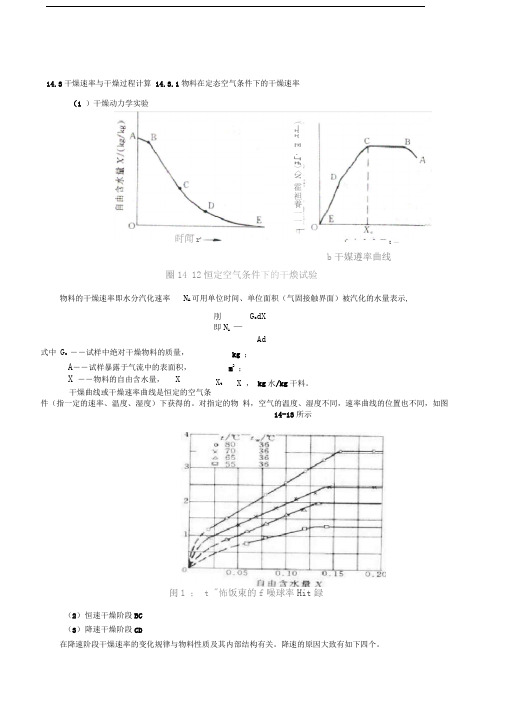

14.3干燥速率与干燥过程计算 14.3.1物料在定态空气条件下的干燥速率(1 )干燥动力学实验b 干媒遵率曲线圈14 12恒定空气条件下的干煥试验物料的干燥速率即水分汽化速率N A 可用单位时间、单位面积(气固接触界面)被汽化的水量表示,刖 G c dX 即N A —Ad式中 G c ――试样中绝对干燥物料的质量,A ――试样暴露于气流中的表面积, X ――物料的自由含水量, X干燥曲线或干燥速率曲线是恒定的空气条件(指一定的速率、温度、湿度)下获得的。

对指定的物 料,空气的温度、湿度不同,速率曲线的位置也不同,如图 14-13所示闺1 ; t "怖饭束的f 噪球率Hit 録(2) 恒速干燥阶段BC (3) 降速干燥阶段CD在降速阶段干燥速率的变化规律与物料性质及其内部结构有关。

降速的原因大致有如下四个。

X tkg ; m 2;X , kg 水/kg 干料。

时闻r(-rr E ・Jf )<N霍袒養一一X —①实际汽化表面减少;②汽化面的内移;③平衡蒸汽压下降;④固体内部水分的扩散极慢。

(4)临界含水量固体物料在恒速干燥终了时的含水量为临界含水量,而从中扣除平衡含水量后则称临界自由含水量X C (5)干燥操作对物料性状的影响1432间歇干燥过程的计算14.3.2.1恒速阶段的干燥时间i如物料在干燥之前的自由含水量阶段,恒速阶段的干燥时间1由N A X1大于临界含水量则干燥必先有一恒速阶段。

忽略物料的预热G c dX积分求出。

Ad1dG cAXC dXX1N A因干燥速率N A为一常数,G c1A 速率N A由实验决定,也可按传质或传热速率式估算,即X c N AN A S(H w H) —(t t w)「wH w为湿球温度t w下的气体的饱和湿度。

传质系数k H的测量技术不如给热系数测量那样成熟与准确,在干燥计算中常用经验的给热系数进行计算。

气流与物料的接触方式对给热系数影响很大,以下是几种典型接触方式的给热系数经验式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14.3 干燥速率与干燥过程计算14.3.1 物料在定态空气条件下的干燥速率(1)干燥动力学实验物料的干燥速率即水分汽化速率A N 可用单位时间、单位面积(气固接触界面)被汽化的水量表示,即τAd dXG N c A -=式中 c G ——试样中绝对干燥物料的质量,kg ;A ——试样暴露于气流中的表面积,m 2;X ——物料的自由含水量,*X X X t -=,kg 水/kg 干料。

干燥曲线或干燥速率曲线是恒定的空气条件(指一定的速率、温度、湿度)下获得的。

对指定的物料,空气的温度、湿度不同,速率曲线的位置也不同,如图14-13所示(2)恒速干燥阶段BC (3)降速干燥阶段CD在降速阶段干燥速率的变化规律与物料性质及其内部结构有关。

降速的原因大致有如下四个。

① 实际汽化表面减少; ② 汽化面的内移; ③ 平衡蒸汽压下降;④ 固体内部水分的扩散极慢。

(4)临界含水量固体物料在恒速干燥终了时的含水量为临界含水量,而从中扣除平衡含水量后则称 临界自由含水量C X(5)干燥操作对物料性状的影响 14.3.2 间歇干燥过程的计算 14.3.2.1 恒速阶段的干燥时间1τ如物料在干燥之前的自由含水量1X 大于临界含水量c X ,则干燥必先有一恒速阶段。

忽略物料的预热阶段,恒速阶段的干燥时间1τ由τAd dXG N c A -=积分求出。

⎰⎰-=C 11Ad d X X c N XA G ττ 因干燥速率A N 为一常数,Acc N X X A G -⨯=11τ 速率A N 由实验决定,也可按传质或传热速率式估算,即)()(w ww H A t t r H H k N -=-=αw H 为湿球温度w t 下的气体的饱和湿度。

传质系数H k 的测量技术不如给热系数测量那样成熟与准确,在干燥计算中常用经验的给热系数进行计算。

气流与物料的接触方式对给热系数影响很大,以下是几种典型接触方式的给热系数经验式。

(1)空气平行于物料表面流动(图14-16a )8.00143.0G =αkW/m 2·℃式中G 为气体的质量流速,kg/(m 2·s )。

上式的试验条件为14.8~68.0=G kg/(m 2·s ),气温150~45=t ℃。

(2)空气自上而下或自下而上穿过颗粒堆积层(图14-16b )41.0p 59.00189.0d G =α⎪⎪⎭⎫ ⎝⎛>350μG d p 41.0p49.00118.0d G =α ⎪⎪⎭⎫⎝⎛<350μG d p式中 G ——气体质量流速,kg/(m2·s );p d ——具有与实际颗粒相同表面的球的直径,m ;μ—— 气体粘度,Pa ·s 。

(3)单一球形颗粒悬浮于气流中(图14-16c )3/12/1p p Pr Re 65.02+=λαd μρu d p p Re =式中 u ——气体与颗粒的相对运动速度; ρ、μ、Pr ——气体的密度、粘度和普朗特数。

14.3.2.2 降速阶段的干燥时间2τ 当c X X <时,X ↓,A N ↓,此阶段称为降速干燥阶段,物料从c X 减至2X (*2X X >)所需时间2τ为⎰⎰-==2c2Ac2d d X X N XAG τττ 若有X N ~A 的干燥数据可用数值积分法或图解积分法求2τ,或假定在降速段A N 与物料的自由含水量*X X -成正比,即采用临界点C 与平衡水分点E 所连结的直线CE (图中红色虚线)来代替降速段干燥速率曲线CDE ,即)(*A X X K N x -=,式中X K ——比例系数,kg/(m 2·s ·X ∆),即CE 直线斜率,*c c A,X XX N K -=)()(w H w w,H H k t t N C A -=-=γα则 ⎰⎰-=--=C22*X c *X c 2d d X X X X X X XAK G X X X AK G cτ *2*c X c 2ln XX X X AK G --=τ 当0*=X 时此式还原为教材式(14-30)。

将)(*c c C A ,X X K N -=代入1τ的表达式(14-20)得*c c1X c 1XX X X AK G --=τ )ln (*2*c *c c 1X c 21XX X X X X X X AK G --+--=+=τττ *2**c c 121ln XX X X X X X X c ----=ττ解题指南P 367例17-9例17-9 某干燥过程干燥介质温度为363K ,湿球温度307K ,物料初始干基含水率为0.45,当干燥了2.5h 后,物料干基含水率为0.15,已知物料临界含水率、平衡含水率分别为0.2、0.04,试求:(1)将物料干燥至1.02='X 需要多少干燥时间;(2)将物料干燥至1.02='X 且干燥时间仍维持在2.5h ,将空气温度提高到373K (湿球温度为310K ),其他条件包括空气流速保持不变,能否达到要求。

附:恒速段的传热速率方程:2w 5.0Re ⎪⎪⎭⎫ ⎝⎛=TT C Nu ,C 为常数,T 、w T 单位为K 。

解:(1)根据题意,这是一个恒定干燥条件下干燥时间的计算问题。

∵c 2X X <';∴干燥过程包括恒速段与降速段,相应的干燥时间包括恒速干燥时间和降速干燥时间,在恒定干燥条件下,干燥时间可用下式计算:⎥⎥⎦⎤⎢⎢⎣⎡--+--=+=***X X X X X X X X AK GxC2c c c 121ln θθθ 式中1X 、c X 、*X 均已知,xCAK G 未知,但可以通过题给条件,干燥至15.02=X 时,干燥时间为2.5h 求得:∵c 2X X <;∴⎥⎦⎤⎢⎣⎡--+--=04.015.004.02.0ln 04.02.02.045.05.2xCAK G ⇒29.1=xC AK G 当物料干燥至1.02='X ,干燥仍由恒速和降速两阶段组成,由于干燥操作条件不变,即xCAK G 值不变,所以干燥时间'θ为:h 28.304.01.004.02.0ln 04.02.02.045.029.1ln 2c c c 1=⎥⎦⎤⎢⎣⎡--+--⨯=⎥⎥⎦⎤⎢⎢⎣⎡-'-+--='***X X X X X X X X AK GxCθ (2)由(1)小题可知,物料干燥至1.02='X 时,所需干燥时间大于2.5h ,为缩短干燥时间,可以提高湿空气的温度;因为湿空气温度提高,1X 、c X 、*X 等其他条件不变,那么影响干燥时间的参数只有x K∵**-=-=X X u X X u K x c c 其中()w w cT T r u -=α从上式可以看出,干燥介质温度提高,使得干燥速率提高从而缩短干燥时间;又∵2w5.0Re ⎪⎪⎭⎫ ⎝⎛=TTC Nu ;∴()()()w 2ww w c T T T T T T Nu T T u K x -⎪⎪⎭⎫ ⎝⎛∝-∝-∝∝α 假设湿空气温度提高后的降速段斜率用'x K 表示,所以有:()()⎥⎥⎦⎤⎢⎢⎣⎡-⎪⎪⎭⎫⎝⎛⎥⎥⎦⎤⎢⎢⎣⎡'-'⎪⎪⎭⎫⎝⎛''=w 2ww 2w'T T T T T T T T K K x x w w 2ww 2T T T T T T T T -'-'⎪⎪⎭⎫ ⎝⎛'⎪⎭⎫⎝⎛'=30735331037331030735337322--⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=5.1= ∴h 19.25.128.3=÷='='θθxxK K h 5.2<,即把空气温度提高到373K 可以满足要求。

14.3.3 连续干燥过程的一般特性有并流、逆流、错流流程及其他复杂的流程 (1)连续干燥过程的特点以并流连续干燥为例,P341图14-20注意:连续干燥降速段)(*x A X X K N -≠(2)连续干燥过程的数学描述为定态过程,设备中的湿空气与物料状态沿流动途径不断变化,但流经干燥器任一确定部位的空气和物料状态不随时间而变,故应采用欧拉考虑法,在垂直于气流运动方向上取一设备微元V d 作为考察对象。

干燥过程是气、固两相的热、质同时传递过程,所以对过程设备进行数学描述时,必须列出物料衡算式、热量衡算式、气固相际传热及传质速率方程式,气固相界面参数还与物料内部的导热和扩散情况有关,其确定将变得十分复杂。

固此还必须同时列出物料内部的传热、传质速率方程式。

物料内部的传热、传质与物料的内部结构、水分与固体的结合方式、物料层得厚度等众多因素有关,要定量地写出这两个特征方程式是非常困难的。

干燥问题之所以至今得不到较圆满的解决,原因之一就在于物料内部的传递过程难以弄清。

以下首先对干燥过程作物料和热量衡算,然后对干燥过程作出简化,列出传热、传质速率方程,计算设备容积。

14.3.4 干燥过程的物料衡算与热量衡算P 342图14-21,物料、热量衡算是确定空气用量分析干燥过程的热效率以及计算干燥容积的基础。

(1)物料衡算)()(1221c H H V X X G W -=-=01H H = (空气在预热器中加热,H 不变)有时物料的含水量习惯上以湿基含水量w 表示,w 与干基含水量的关系为1111w w X -=,2221w w X -=,)1()1(2211w G w G G c -=-= 2211211w w w G G G W --=-=,或)(21c X X G W -=,c G 、1X 、2X 用上式求。

0221H H WH H W V -=-= 0H 已知,W 可求出,求V 关键在于确定出干燥器空气湿度2H ,必须用后面的干燥器热量衡算结合才能确定2H 。

实际空气(新鲜空气)质量流量)1()/kg ('0H V s V +=湿空气 空气必须用风机输送,风机的风量''V (m 3湿空气/s )pt H V VvH V 3.101273273)244.1773.0(''⨯++==上式中t 、H 是风机所在位置空气t 、H ,风机在装在预热器前,预热器后,甚至干燥器后。

(2)预热器的热量衡算)()(01pH 01p 1t t Vc I I V Q -=-= 11112500)88.101.1(H t H I ++= 00002500)88.101.1(H t H I ++=01H H =,01p p H H c c =(3)干燥器的热量衡算l c Q M C G VI Q c G VI ++=++22p c 2D 11pm 1θθX c c c l p ps pm +=(4)物料衡算与热量衡算的联立求解在设计型问题中,c G 、1θ、1X 、2X 是干燥任务规定的,而01H H =由空气初始状态决定,l Q 可按传热公式求或取p )10.0~05.0(Q Q =。