DMF抽提丁二烯装置工艺简介 - 副本

丁二烯工艺设计讲解

目录1 引言 (37)2 工艺路线 (37)2.1 生产的基本原理 (37)2. 2 工艺路线的对比与选择 (37)2. 3 DMF法碳四抽提丁二烯装置的特点 (38)2. 4 物料衡算 (39)2. 5 装置工艺流程图 (40)2. 6 工艺流程说明 (40)2.6.1 第一萃取精馏部分 (40)2.6.2 第二萃取精馏部分 (42)2.6.3 丁二烯净化部分 (43)2.6.4 溶剂净化部分 (44)2. 7 工艺控制 (44)2.7.1 原料质量变化对产品的影响及调节方法 (45)2.7.2 主要工艺条件的变化对产品质量的影响 (46)结论 (49)参考文献 (50)致谢 (51)1 引言丁二烯来源:从油田气、炼厂气和烃类裂解制乙烯的副产品中都可获得碳四馏分。

碳四系列的基本有机化工产品主要有丁二烯、顺丁烯二酸酐、聚丁烯、二异丁烯、仲丁醇、甲乙酮等,它们是有机化学工业的重要原料。

无论是裂解气深冷分离得到的碳四馏分,还是经丁烯氧化脱氢得到的粗丁二烯,均是以碳四各组分为主的烃类混合物,主要含有丁烷、正丁烯、异丁烯、丁二烯,它们都是重要的有机化工原料[1,2]。

C4的分离与C2、C3馏分相比,其最大的特点是各组分之间的相对挥发度很小,使分离变得更加困难,采用普通精馏方法在通常条件下将其分离是不可能的。

为此工业生产中常用在碳四馏分中加入一种溶剂进行萃取的特殊精馏来实现对C4馏分的分离[3-5]。

2 工艺路线2.1 生产的基本原理由于碳四原料中大部分组分与丁二烯-1,3之间的沸点较为接近,而且相互之间有共沸物产生,这样采用一般的精馏方法很难进行分离开,所以为了得到目标产品(丁二烯)就必须采用特殊分离方法——萃取精馏。

萃取精馏的原理就是:向被分离物料碳四原料中加入一种新的组分——萃取溶剂二甲基甲酰胺(DMF),它的加入使得原来物料中各组分之间的相对挥发度发生明显变化,从而使物料中难以用普通精馏方法分离的组分如:顺丁烯-2和反丁烯-2等组分在第一萃取精馏塔分离出来,乙基乙炔和乙烯基乙炔等组分在第二萃取精馏塔分离出来。

丁二烯抽提及MTBE-丁烯-1装置简介

工况一

0.14

0.08 0.17 1.02 0.28 46.56 14.19 4.35

组成 %wt

工况二

0.14

0.08 0.19 1.24 0.3

51.44 14.22 4.07

5.29 21.28 4.67 1.46 0.51

5.06 22.19 0.65 0.12 0.30

丁二烯抽提装置简介——工艺原理

萃取精馏的实质 在C4馏分中加入某种极性高的溶剂(萃取剂),使其C4馏分中各组 分之间的相对挥发度差值增大。 C4馏分在极性溶剂作用下,各组分之间的相对挥发度和溶解度变得有 规律

其相对挥发度顺序为:丁烷>丁烯>丁二烯>炔烃 其溶解度顺序为: 丁烷<丁烯<丁二烯<炔烃

丁二烯抽提装置简介——工艺原理

设置两级萃取精馏

丁二烯抽提装置简介——装置特点

难点:

突破半年到一年的运转周

1.易堵易聚:

由于丁二烯活泼的化学性质,其易发生自聚反应,特别是在氧的存在 下,极易生成过氧化物及端基聚合物,大量丁二烯自聚可造成设备堵 塞、胀裂,发生爆炸着火的危险。

萃取易堵:主要是热聚物,主要发生在一二萃取塔釜及塔釜再沸器。 精馏易聚:精馏系统丁二烯浓度高,易出现爆米花状聚合物。

沸点低,装置操作温度低,有利于防止丁二烯自聚,装置操作周期 长;溶剂来源广泛,价格低,操作成本低。

丁二烯抽提工艺技术路线选择

丁二烯抽提工艺技术路线选择

2.1 NMP法

NMP法由德国BASF公司开发,于1968年工业化,生 产能力为7.5万吨/年。世界现有生产能力中NMP法占 27.7%,DMF法和ACN法分别占40%和23.6%。我国 1995年北京东方化工厂首次从德国引进一套3万吨/年 的装置,同年新疆独山子引进一套2.75万吨/年的装 置。目前,上海塞科又采用一套9万吨/年的NMP法装 置,引进基础设计,2005年已实现投产。 NMP法的基本原理是采用NMP 作为第一萃取精馏和 第二萃取精馏部分的共用溶剂,比丁二烯溶解度小的组 分在第一萃取精馏部分脱除,比丁二烯溶解度大的组分 在第二萃取精馏部分脱除,在精馏部分脱除与丁二烯沸 点差异较大的其他杂质,得到聚合级丁二烯产品。

丁二烯抽提工艺技术路线选择

3.2 溶剂性能

50 ℃时C4馏分在三种溶剂中相对挥发度比较见表3-2-2。

烃类 正丁烷 1-丁烯 反-2-丁烯 顺-2-丁烯 丙炔 1,3-丁二烯 1,2-丁二烯 1-丁炔 乙烯基乙炔 溶剂浓度70% ACN(含水) 2.63 1.78 1.49 1.30 1.12 1.00 0.728 0.468 0.403 DMF 2.44 1.82 1.48 1.30 0.97 1.00 0.700 0.475 0.355 NMP(含水) 2.29 1.80 1.42 1.30 1.13 1.00 0.712 0.489 0.325 溶剂浓度(无水)100% ACN 3.13 1.92 1.59 1.45 1.00 1.00 0.731 0.481 0.389 DMF 3.43 2.17 1.76 1.56 0.70 1.00 0.720 0.424 0.229 NMP 3.66 2.38 1.90 1.63 0.806 1.00 0.737 0.418 0.208

DMF法丁二烯抽提装置“三废”排放现状分析

DMF法丁二烯抽提装置“三废”排放现状分析本文通过对中国石化7家单位的丁二烯抽提装置(DMF法)进行调研,对装置生产运行过程中产生的“三废”情况进行探讨和分析,并针对其存在的潜在安全环保风险,综合各家先进的做法提出相应的控制手段及处理措施,对装置的安全环保运行有重要参考意义。

标签:丁二烯;DMF抽提;三废排放;环保1前言丁二烯是合成橡胶的重要单体,其生产方法很多,目前从乙烯生产的副产物裂解碳四馏分中抽提得到丁二烯的工艺方法被广泛应用。

根据其萃取剂的不同,主要分为二甲基甲酰胺法(DMF)、DMF法(ACN)和N-甲基吡咯烷酮法(NMP)。

DMF法丁二烯抽提装置采用二甲基甲酰胺溶剂作为萃取剂,其生产工艺主要包括两级萃取精馏、水洗、两级普通精馏和溶剂回收等工序组成,通过分离得到纯度99.5%以上的丁二烯产品。

本文主要针对DMF法丁二烯抽提装置,通过对中国石化各家进行调研,对装置产生的“三废”进行统计,分析产生废物的渠道、原因并提出初步的改进措施,采取的创新措施以避免或减少对环境的污染。

2“三废”排放现状2.2.1废气通过此次对7家单位的调研,各装置的废气排放点主要集中在几个部位,分别是在线分析尾气、氮封罐尾气、槽车装卸车尾气、机泵密封尾气、助剂装卸尾气、污水池尾气、排焦油废气、压缩机废油罐废气。

具体排放情況及处理情况如表2-1。

2.2.2废水丁二烯装置的废水来源主要包括三部分,其中正常生产主要有溶剂回收塔塔釜排放污水、水洗塔塔釜排放污水和在线分析的预处理废水,还有一部分是装置大检修或者消缺检修时产生的化学清洗废水或者检修清洗废水。

具体排放情况及处理情况如表2-2。

2.2.3废液丁二烯装置的废液排放主要是指脱重塔塔釜的残液、废TBC。

具体排放情况及处理情况如表2-3。

2.2.4固废及其它废物丁二烯装置的固废主要是指装置日常清理过滤器或者检修消缺时产生的聚合物和所用化学品(主要指亚硝酸钠和TBC及其它类阻聚剂)的包装(袋/桶)等固体废物,具体处理情况如表2-4。

丁二烯装置操作工

丁二烯装置操作工(DMF模块)【行业分库】细目表**细目表注释**[职业工种代码] 603060102[职业工种名称] 丁二烯装置操作工(DMF模块)[扩展职业工种代码] 0000000[扩展职业工种名称] 行业分库[等级名称] 高级[机构代码] 78000000**细目表**<2> 相关知识<2.1> 工艺操作<2.1.1> 开车准备<2.1.1-1> [X] 亚硝酸钠化学清洗的目的<2.1.1-2> [X] 二乙基羟胺清洗目的<2.1.1-3> [X] 开车前仪表的准备<2.1.1-4> [X] 开车前压缩机盘车目的<2.1.1-5> [X] DMF的化学性质<2.1.1-6> [X] 糠醛的特性<2.1.1-7> [X] 长管式防毒面具使用时注意事项<2.1.1-8> [X] 装置首次开车进行水联运目的<2.1.2> 开车操作<2.1.2-1> [Y] C4进料分析项目<2.1.2-2> [X] 萃取系统溶剂冷运的操作步骤<2.1.2-3> [X] 压缩机启动的联锁内容<2.1.2-4> [X] 丁二烯产品中水值的分析方法<2.1.2-5> [X] 压缩机启动后联锁仪表复位<2.1.2-6> [X] 蒸汽凝液系统的开车条件<2.1.2-7> [X] 压缩机备用油泵起跳条件<2.1.2-8> [X] 第一汽提塔回流罐放空阀联锁系统控制方法<2.1.2-9> [X] 丁二烯产品精馏塔开车初期对叔丁基邻苯二酚的加入时间<2.1.2-10> [X] 精馏塔开车时升温过速后果<2.1.2-11> [Y] 溶剂再生釜正常进料来源<2.1.2-12> [X] 控制溶剂进料温度的意义<2.1.2-13> [Z] 仪表误差的分类<2.1.2-14> [Y] 丁二烯产品中炔烃组分的分析方法<2.1.2-15> [X] 溶剂精制塔进料中主要成分<2.1.2-16> [X] 串级调节概念<2.1.2-17> [X] 洗胺塔生产原理<2.1.2-18> [X] 使用串级仪表遵循规律<2.1.2-19> [Z] 丁二烯产品中DMF测定方法<2.1.3> 正常操作<2.1.3-1> [X] 第一萃取塔压差升高的原因<2.1.3-2> [X] 萃取精馏塔回流比过大影响<2.1.3-3> [X] 第一精馏塔回流过量对操作的影响<2.1.3-4> [X] 第一萃取塔轻重关键组分<2.1.3-5> [X] 第二汽提塔釜温低对生产的影响<2.1.3-6> [X] 压缩机返回气量与第一萃取塔塔底质量的关系<2.1.3-7> [X] 洗胺塔的操作优化措施<2.1.3-8> [X] 第一精馏塔与第一萃取塔塔顶压力控制的区别<2.1.3-9> [X] 压缩机润滑油温度的调节方法<2.1.3-10> [X] 第一精馏塔塔顶能脱水原因<2.1.3-11> [X] 汽提塔釜温对产品质量的影响<2.1.3-12> [X] 影响普通精馏的四大因素<2.1.3-13> [X] 溶剂进料温度对塔顶塔底质量的影响<2.1.3-14> [X] 萃取精馏与普通精馏的区别<2.1.3-15> [X] 升降负荷时压缩机出口压力的控制<2.1.3-16> [X] 温度测量系统投用顺序<2.1.3-17> [X] 第一精馏塔回流与一般精馏塔调节上的区别<2.1.3-18> [Y] 循环溶剂定期测试pH值原因<2.1.3-19> [Z] 溶剂中水含量实验方法<2.1.3-20> [X] 抽余碳四稀释的作用<2.1.3-21> [X] GPB装置进行蒸汽凝液循环原因<2.1.3-22> [X] 过氧化物的概念<2.1.3-23> [X] 串级仪表投用顺序<2.1.3-24> [Y] 苯引起人体中毒的因素<2.1.3-25> [X] 第一汽提塔压力的控制<2.1.3-26> [X] DMF水解条件<2.1.3-27> [X] 丁二烯中微量胺分析方式<2.1.3-28> [Y] 亚硝酸钠物理性质<2.1.3-29> [X] DMF分析项目中馏程范围<2.1.3-30> [Y] 历史模件HM的作用<2.1.4> 停车操作<2.1.4-1> [X] 通常事故停车的原因<2.1.4-2> [Y] 压缩机停车操作内容<2.1.4-3> [X] 压缩机系统通常停车联锁<2.1.4-4> [X] 溶剂再生釜近终点的判断方法<2.1.4-5> [X] 停车检修时萃取系统一次水洗与二次水洗的区别<2.1.4-6> [X] 使用氧气呼吸器安全注意事项<2.1.4-7> [X] 停仪表风时注意事项<2.1.4-8> [X] 装置内外间联锁阀<2.1.4-9> [X] 泵和压缩机紧急联锁<2.1.4-10> [X] 热源和溶剂输送管线联锁<2.1.4-11> [Y] 工艺部分安全技术主要要求<2.1.4-12> [X] 停工操作注意事项<2.1.4-13> [Y] 安全技术的定义<2.2> 设备使用与维护<2.2.1> 使用设备<2.2.1-1> [X] 喷射器工作原理<2.2.1-2> [X] 隔膜泵工作原理<2.2.1-3> [Y] 螺杆泵工作原理<2.2.1-4> [Z] 多级离心泵的工作原理<2.2.1-5> [X] 离心泵气缚原因<2.2.1-6> [X] 离心泵汽蚀原因<2.2.1-7> [Y] 离心泵转子包括部分<2.2.1-8> [X] 往复泵试车的注意事项<2.2.1-9> [X] 齿轮泵的切换注意事项<2.2.1-10> [X] 离心泵启动前充满液体原因<2.2.1-11> [X] 屏蔽泵的性能特点<2.2.1-12> [Z] 调节阀阀门定位器的作用<2.2.1-13> [X] 离心泵流量与效率的关系<2.2.1-14> [X] 反射式玻璃板液面计工作原理<2.2.1-15> [Y] 单级压缩的概念<2.2.1-16> [X] 压缩机系统的附属主要设备<2.2.1-17> [X] 压缩机设置高位油槽的作用<2.2.1-18> [X] 第一汽提塔再沸器的特点<2.2.1-19> [X] 固定管板式换热器分类<2.2.1-20> [Y] 填料密封常用填料种类<2.2.1-21> [X] 填料塔填料的作用<2.2.2> 维护设备<2.2.2-1> [X] 机泵调试内容<2.2.2-2> [X] 动密封类型<2.2.2-3> [X] 压缩机启动后返回主阀未打开的后果<2.2.2-4> [X] 压缩机主气系统液体进入的危害<2.2.2-5> [X] 压缩机润滑油温度对润滑作用影响<2.2.2-6> [Y] 压缩机增速齿轮箱的作用<2.3> 事故判断与处理<2.3.1> 判断事故<2.3.1-1> [Y] 影响丁二烯收率的原因<2.3.1-2> [X] 丁二烯产品炔烃不合格的原因<2.3.1-3> [X] 压缩机润滑油温度高的原因<2.3.1-4> [X] 再沸器堵塞的判断方法<2.3.1-5> [X] 溶剂精制塔压力超高的主要原因<2.3.1-6> [X] 压缩机出口压力高原因<2.3.1-7> [X] 压缩机密封油槽液面高原因<2.3.1-8> [X] 精馏塔泛塔的常见原因<2.3.1-9> [X] 萃取系统热聚产生原因<2.3.1-10> [X] 回流罐液面超高原因<2.3.1-11> [X] 压缩机缸体冷却效果不佳的原因<2.3.1-12> [X] 压缩机电机电流上升的原因<2.3.1-13> [Y] 测量孔板装反时二次表现象<2.3.1-14> [X] 新建鉴定点<2.3.2> 处理事故<2.3.2-1> [Z] 事故等级分类标准<2.3.2-2> [X] 原料C4中重组分多时的处理方法<2.3.2-3> [X] 萃取塔压差波动的处理方法<2.3.2-4> [X] 第一萃取塔塔底质量调整措施<2.3.2-5> [X] 压缩机油槽液位高的处理方法<2.3.2-6> [X] 第二萃取塔顶乙烯基乙炔超标的处理方法<2.3.2-7> [Y] 第一汽提塔物料中断时处理方法<2.3.2-8> [X] 短时间停蒸汽第一萃取塔的操作<2.3.2-9> [X] 第一精馏塔液面上涨降不下来的处理措施<2.3.2-10> [X] 精馏塔操作中回流突然停时的处理措施<2.3.2-11> [X] 蒸汽冷凝液温度波动过大处理方法<2.3.2-12> [X] 再生釜真空度压力不足的处理方法<2.3.2-13> [Y] 压缩机排出温度高的处理方法<2.3.2-14> [X] 蒸汽中断装置的处理措施<2.3.2-15> [X] 冷却水中断装置的处理措施<2.3.2-16> [Y] 防止静电的措施<2.4> 绘图与计算<2.4.1> 绘图<2.4.1-1> [X] 离心泵改变出口阀开度时流量变化表示方法<2.4.1-2> [Y] 往复泵流量变化曲线表示方法<2.4.1-3> [X] 压缩机吸入压力、排出压力为一定值时特性曲线表示方法<2.4.2> 计算<2.4.2-1> [X] 装置能耗的计算<2.4.2-2> [X] 第二萃取塔气体进料量计算<2.4.2-3> [Y] 溶剂再生釜操作周期的近似计算<2.4.2-4> [X] 第一萃取B塔排出量物料衡算<2.4.2-5> [X] 电动机轴功率的计算丁二烯装置操作工(DMF模块)【行业分库】试题**试题注释**[职业工种代码] 603060102[职业工种名称] 丁二烯装置操作工(DMF模块)[扩展职业工种代码] 0000000[扩展职业工种名称] 行业分库[等级名称] 高级[机构代码] 78000000**题型代码**1:判断2:选择3:填空4:简答5:计算6:综合7:多项选择8:名词解释9:制图题**试题**[T]B-A-A-001 3 1 2大检修后精馏系统亚硝酸钠化学清洗的主要目的是为了清除系统置换后所残留的微量氧及杀死活性米花状聚合物种子。

DMF丁二烯萃取精馏工艺流程仿真及分析

Abstract: A lar ge am ount o f dat a in diff er ent increasing pr oduct ion phases of a cert ain pet rochemical plant w ere co llect ed. T he first ex t ract ive distillat e device of but adiene w as simulat ed based on ASPEN PL US sof t w ar e, paramet er s o f t ow er pressur e, solvent ratio, ref lux rat io w er e opt imized and analy zed. T he result s show that t he optim um solvent ratio is 8. 0~ 8. 2, and keeping t he separat e ef f iciency o f t he pro duct ion process unchang ed, t o reduce t he reflux r at io can increase processing abilit y of t he dev ice by 20% ~ 30% . Key words: DM F( Drug Master File) method; butadiene ext ract ion dist illation; pro cess; simulation

丁二烯抽提终版工艺流程简介

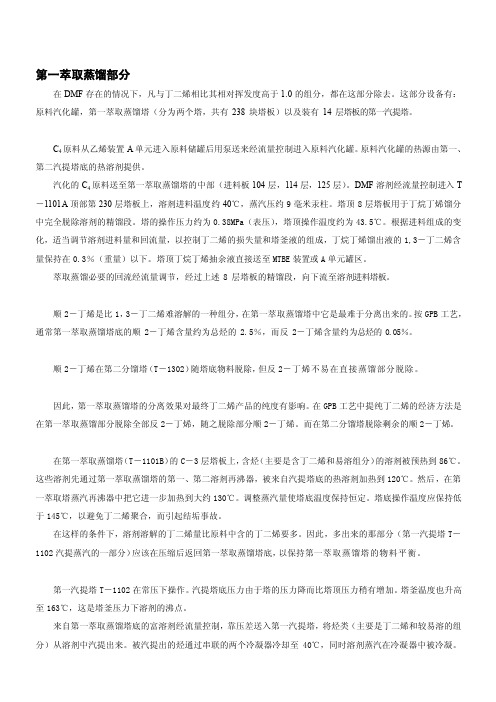

第一萃取蒸馏部分在DMF存在的情况下,凡与丁二烯相比其相对挥发度高于1.0的组分,都在这部分除去。

这部分设备有:原料汽化罐,第一萃取蒸馏塔(分为两个塔,共有238块塔板)以及装有14层塔板的第一汽提塔。

C4原料从乙烯装置A单元进入原料储罐后用泵送来经流量控制进入原料汽化罐。

原料汽化罐的热源由第一、第二汽提塔底的热溶剂提供。

汽化的C4原料送至第一萃取蒸馏塔的中部(进料板104层,114层,125层)。

DMF溶剂经流量控制进入T -1101A顶部第230层塔板上,溶剂进料温度约40℃,蒸汽压约9毫米汞柱。

塔顶8层塔板用于丁烷丁烯馏分中完全脱除溶剂的精馏段。

塔的操作压力约为0.38MPa(表压),塔顶操作温度约为43.5℃。

根据进料组成的变化,适当调节溶剂进料量和回流量,以控制丁二烯的损失量和塔釜液的组成,丁烷丁烯馏出液的1,3-丁二烯含量保持在0.3%(重量)以下。

塔顶丁烷丁烯抽余液直接送至MTBE装置或A单元罐区。

萃取蒸馏必要的回流经流量调节,经过上述8层塔板的精馏段,向下流至溶剂进料塔板。

顺2-丁烯是比1,3-丁二烯难溶解的一种组分,在第一萃取蒸馏塔中它是最难于分离出来的。

按GPB工艺,通常第一萃取蒸馏塔底的顺2-丁烯含量约为总烃的2.5%,而反2-丁烯含量约为总烃的0.05%。

顺2-丁烯在第二分馏塔(T-1302)随塔底物料脱除,但反2-丁烯不易在直接蒸馏部分脱除。

因此,第一萃取蒸馏塔的分离效果对最终丁二烯产品的纯度有影响。

在GPB工艺中提纯丁二烯的经济方法是在第一萃取蒸馏部分脱除全部反2-丁烯,随之脱除部分顺2-丁烯。

而在第二分馏塔脱除剩余的顺2-丁烯。

在第一萃取蒸馏塔(T-1101B)的C-3层塔板上,含烃(主要是含丁二烯和易溶组分)的溶剂被预热到86℃。

这些溶剂先通过第一萃取蒸馏塔的第一、第二溶剂再沸器,被来自汽提塔底的热溶剂加热到120℃。

然后,在第一萃取塔蒸汽再沸器中把它进一步加热到大约130℃。

烯烃车间丁二烯装置介绍1选编

3

消防水带箱

4

泡沫炮

5

泡沫箱

6

手动报警站(AS)

SS100 PP32A LD2000EX

3

T-5521、T-5522、T-5524

5

5501、5502、5503、5504、5505 (顺时方向)

3

编号06、07、09、14

1

编号:64

4

5

7

水炮

SP40、PS20-50 6

8 可燃气检测器(CD)

5

9

5 100 100

工况3 0.24 0.04 0.50 0.06 16.71 17.41 4.82 3.57 55.19 0.20 0.17 0.92 0.20 工况3 100

5 100

三、公用工程用量及规格

1、蒸汽消耗 1)低压蒸汽 LPS 供给压力 :350kpa,温度: 150℃ 设 计 值:0.35t/hr 2)中压蒸汽 MPS 供给压力:1000kpa,温度: 188℃ 设 计 值:6.1t/hr

二、原料年用量及规格、使用条件

丁二烯装置所使用的主要原料来自40单元混合C4馏分,其设计组成见下表:

碳四组成(wt%) 丙炔

丙二烯 正丁烷 异丁烷 丁烯-1 异丁烯 反丁烯-2 顺丁烯-2 1.3-丁二烯 1.2-丁二烯 乙基乙炔 乙烯基乙炔 C5及C5以上 碳四组成(wt%) 羰基化合物(ppm) 总硫(ppm) 甲醇(ppm)max

丁二烯装置共有设备125台,其中K-5531(循环气压缩机)为重要机组, 装置设备完好。设备分类如下表:

设备 名称

塔

换热 器

分离 罐

储罐

喷射 器

过滤 器

压缩 机

搅拌 器

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、原料及质量控制指标

产品指标: 抽余碳四中丁二烯-1.3 ≤ 0.5% 产品中丁二烯-1.3≥99.5%, 产品中H2O≤20PPM 产品中胺<1PPM 产品中乙烯基乙炔≤ 5PPM 产品中总炔烃≤ 20PPM 二精馏塔釜液中丁二烯-1.3≤5%

二、丁二பைடு நூலகம்的生产方法

从乙烯裂解装置副产的混合C4馏分中抽提生产丁二烯, 根据所用溶剂的不同,该生产方法又可分为乙腈法 (ACN法)、 二甲基甲酰胺法(DMF法)和N-甲基吡咯烷酮法(NMP法)三种。 目前,世界上丁二烯的生产以日本Zeon公司的DMF工艺、德 国BASF公司的NMP工艺以及日本JSR公司改进的ACN工艺 最具有竞争力。

四、原料及质量控制指标

设计指标: C4进料量13.135t/h C3<0.5%(wt%) C5<0.5%(wt%) 丁二烯-1.3>43.8%(wt%) 乙基乙炔<0.3%(wt%) 乙烯基乙炔<1.0%(wt%)

操作指标: C4进料量12t/h~18t/h C3<0.5%(wt%) C5<0.5%(wt%) 45%<丁二烯-1.3<52%(wt%) 乙基乙炔<0.3%(wt%) 乙烯基乙炔<0.8%(wt%)

丁二烯工业生产工艺 ----DMF抽提丁二烯装置工艺简介

橡胶厂生产技术部 2013年3月1日

主要内容

一、丁二烯用途 二、丁二烯生产方法 三、 DMF抽提丁二烯工艺简介 四、原料及质量控制指标 五、装置各单元工艺介绍

一、丁二烯的用途

丁二烯是一种重要的石油化工基础有机原料和合成橡胶 单体。是C4馏分中最重要的组分之一,在石油化工烯烃原料 中的地位仅次于乙烯和丙烯。由于其分子中含有共轭二烯, 可以发生取代、加成、环化和聚合等反应。使得其在合成橡 胶和有机合成等方面具有广泛的用途,可以合成顺丁橡胶 (BR)、丁苯橡胶(SBR)、丁腈橡胶、 苯乙烯-丁二烯-苯乙烯 弹性体(SBS)、丙烯腈-丁二烯-苯乙烯(ABS)树脂等多种产品, 此外还可用于生产己二腈、己二胺、尼龙-66、1,4-丁二醇等 有机化工产品以及用作粘接剂、汽油添加剂等,用途十分广 泛。

二、丁二烯的生产方法

国内外丁二烯的来源主要有两种,一种是从乙烯裂解装 置副产的混合C4馏分中抽提得到,此方法为抽提丁二烯提供 价格低廉的原料,经济上占优势,因而成为目前世界上丁二 烯的主要来源,目前,我国正在运行的丁二烯生产装置,绝 大多数都是随着乙烯工业的发展而逐步配套建设起来的;另 一种是从炼油厂C4馏分脱氢得到,该方法只在一些丁烷、丁 烯资源丰富的少数几个国家采用。

三、 DMF抽提丁二烯工艺简介

DMF法即二甲基甲酰胺法,又名GPB法,由日本瑞翁公 司(Zeon)于1965年实现工业化生产,并建成一套4.5万吨/年 生产装置。 1972年北京燕山石油化工公司首次从日本瑞翁公司引进 DMF法抽提丁二烯技术,并1976年5月18日投产,建成了我 国第一套4.5万吨/年DMF法抽提丁二烯装置。 该工艺以DMF为萃取剂,经过两段萃取精馏和两段普通 精馏,从C4原料中脱除丁烷、丁烯、炔烃以及其它杂质组份, 生产出纯度达99.5%的聚合级(优级)丁二烯产品,并通过 溶剂净化系统净化萃取剂,从而使萃取剂得到循环利用。