钣金件折弯展开计算方法

12-7-钣金零件折弯展开长度的计算方法

钣金零件折弯展开长度的计算方法钣金件具有质量轻、易成型和成本低等特点,广泛应用于汽车外观件、电脑机箱等产品的生产加工。

钣金折弯是指通过压力设备和特制模具,将金属材料的平面板料变为立体零件的加工过程,而折弯展开就是钣金折弯的逆推,通过计算钣金折弯前的状态,有利于采取合理的方法进行材料加工。

传统的钣金折弯件加工工艺比较粗放,没有精确的折弯展开算法,多是先近似展开并放样落料,预留大量加工余量后折弯,然后再进行切割或剪切类加工去除余料,这种加工方式工艺流程复杂、效率低、浪费材料且加工质量不易保证。

现代的钣金折弯件加工工艺要求钣金折弯展开精确,折弯加工后无需后续切割或剪切类加工就可以成为理想的钣金折弯件,这就要求精确计算钣金折弯展开尺寸,并画出折弯展开图。

本文拟通过K因子参数的设定,将不同情况下钣金的折弯展开计算进行简化,提高展开效率和准确度,达到在设计阶段就可以对钣金工艺性能进行全面考虑和处理的目的。

1 钣金折弯展开长度的改进算法目前较常规的计算方法是以截面中心层计算展开长度,认为中心层就是钣金长度始终不变的一个层,其长度就是钣金折弯展开的长度,它的位置刚好在板厚的一半处,对于一些要求精度不是太高的薄板大折弯角的零件,这种计算方法相对还是比较准确的,但对于厚板小折弯角钣金零件的折弯,由于其中心层长度并非钣金折弯展开的长度,以它的长度下料后再折弯时经常出现零件尺寸偏大的情况,笔者结合工作实践,采用K因子、折弯补偿和折弯扣除3种方法对该算法加以改进。

1.1 K因子K因子是指钣金内侧边到中性层距离和钣金厚度的比值,通常板料在弯曲过程中通常外层会受到拉应力而伸长,内层则受到压应力而缩短,在内层和外层之间有一长度保持不变的纤维层,称为中性层。

根据中性层的定义,弯曲件的坯料长度应等于中性层的展开长度,由于弯曲时坯料的体积保持不变,所以在变形较大时,中性层会发生内移,这也就是不能仅仅用截面中性层计算展开长度的原因。

假如中性层位置以p表示(见图1),则可以表示为式中,r为零件的内弯曲半径/mm;t为材料厚度/mm;K为中性层位移系数。

钣金折弯展开计算

R≠0θ=90°

L=(A-T-R)+(B-T-R)+(R+λ)*π/2

当R≧5T时λ=T/2

1T≦R <5Tλ=T/3

0 < R<Tλ=T/4

(实际展开时除使用尺寸计算方法外,也可在确定中性层位置後,通过偏移再实际测量长度的方法.以下相同)

R=0θ≠90°

λ=T/3

L=[A-T*tan(a/2)]+[B

一般抽孔高度不深取H=3P(P为螺纹距离),R=EF见图

∵T*AB=(H -EF)*EF+π*(EF)2/4

∴AB={H*EF+(π/4-1)*EF2}/T

∴预冲孔孔径=D–2AB

T≧时,取EF=60%T.

在料厚T<时,EF的取值请示上级.

方形抽孔

方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致,圆角处展开按保留抽高为H=Hmax的大小套弯曲公式展开,连接处用45度线及圆角均匀过渡,当抽孔高度不高时(H≦Hmax)直边部展开与弯曲一致,圆角处展开保留与直边一样的偏移值.

钣金折弯展开计算

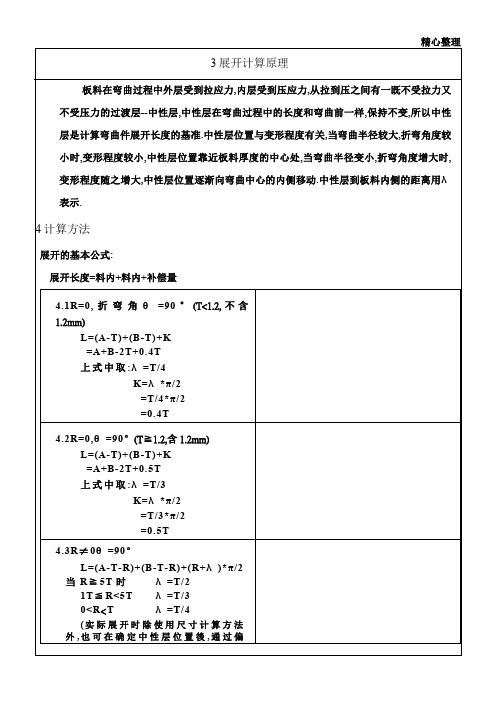

3展开计算原理

板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小,折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示.

c产品图中未作特别标注的圆角,一般按R=0展开.

附件一:常见抽牙孔孔径一览表

钣金展开计算方法

附件一:常见抽牙孔孔径一览表

料厚

类型

0.6

0.8

1.0

1.2

M3

3.5

3.7

4.0

4.2

M3.5

3.9

4.2

4ቤተ መጻሕፍቲ ባይዱ4

4.7

M4

4.4

4.6

4.9

5.1

6-32

3.8

4.1

4.3

4.6

附件二:常见预冲孔孔径一览表

料厚

类型

0.6

0.8

1.0

1.2

M3

1.2

1.5

计算方法请示上级;以下几点原则仅供参考:

1当C≧5时;一般分两次成型;按两个90°折弯计算.要考虑到折弯冲子的强度

L=A-T+C+B+2K

2当3T<c<5时:</c<5时

L=A-T+C+B+K

3当C≦3T时<一次成型>:

L=A-T+C+B+K/2

7Z折2.

C≦3T时<一次成型>:

L=A-T+C+B+D+K

8抽芽

抽芽孔尺寸计算原理为体积不变原理;即抽孔前后材料体积不变;ABCD四边形面积=GFEA所围成的面积.

一般抽孔高度不深取H=3PP为螺纹距离;R=EF见图

∵TAB=H -EFEF+πEF2/4

∴AB={HEF+π/4-1EF2}/T

∴预冲孔孔径=D–2AB

T≧0.8时;取EF=60%T.

在料厚T<0.8时;EF的取值请示上级.

钣金展开计算方法

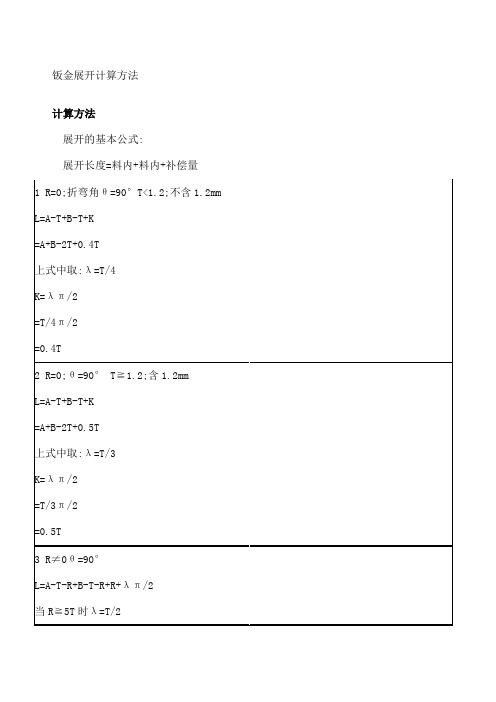

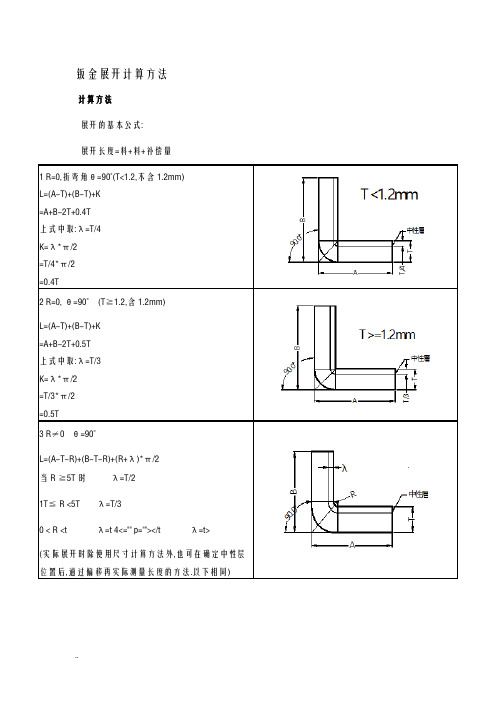

钣金展开计算方法计算方法展开的基本公式:展开长度=料+料+补偿量1 R=0,折弯角θ=90°(T<1.2,不含1.2mm)L=(A-T)+(B-T)+K=A+B-2T+0.4T上式中取:λ=T/4K=λ*π/2=T/4*π/2=0.4T2 R=0,θ=90°(T≧1.2,含1.2mm)L=(A-T)+(B-T)+K=A+B-2T+0.5T上式中取:λ=T/3K=λ*π/2=T/3*π/2=0.5T3 R≠0θ=90°L=(A-T-R)+(B-T-R)+(R+λ)*π/2当R≧5T时λ=T/21T≦R <5Tλ=T/30 < R<tλ=t 4<="" p=""></tλ=t>(实际展开时除使用尺寸计算方法外,也可在确定中性层位置后,通过偏移再实际测量长度的方法.以下相同)4 R=0θ≠90°λ=T/3L=[A-T*tan(a/2)]+[B-T*tan(a/2)]+T/3*a(a单位为rad,以下相同)5 R≠0θ≠90°L=[A-(T+R)* tan(a/2)]+[B-(T+R)*tan(a/2)]+(R+λ)*a当R≧5T时λ=T/21T≦R <5Tλ=T/30 < R<tλ=t 4<="" p=""></tλ=t>6Z折1.计算方法请示上级,以下几点原则仅供参考:(1)当C≧5时,一般分两次成型,按两个90°折弯计算.(要考虑到折弯冲子的强度)L=A-T+C+B+2K(2)当3T<c<5时:</c<5时L=A-T+C+B+K(3)当C≦3T时<一次成型>:L=A-T+C+B+K/27Z折2.C≦3T时<一次成型>:L=A-T+C+B+D+K8抽芽抽芽孔尺寸计算原理为体积不变原理,即抽孔前后材料体积不变;ABCD四边形面积=GFEA所围成的面积. 一般抽孔高度不深取H=3P(P为螺纹距离),R=EF见图∵T*AB=(H -EF)*EF+π*(EF)2/4∴AB={H*EF+(π/4-1)*EF2}/T∴预冲孔孔径=D–2ABT≧0.8时,取EF=60%T.在料厚T<0.8时,EF的取值请示上级.9方形抽孔方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致,圆角处展开按保留抽高为H=Hmax的大小套弯曲公式展开,连接处用45度线及圆角均匀过渡,当抽孔高度不高时(H≦Hmax)直边部展开与弯曲一致,圆角处展开保留与直边一样的偏移值.以下Hmax取值原则供参考.当R≧4MM时:材料厚度T=1.2~1.4取Hmax=4T材料厚度T=0.8~1.0取Hmax=5T材料厚度T=0.7~0.8取Hmax=6T材料厚度T≦0.6取Hmax=8T当R<4MM时,请示上级.10压缩抽形1(Rd≦1.5T)原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.当Rd≦1.5T时,求D值计算公式如下:D/2=[(r+T/3)2+2(r+T/3)*(h+T/3)]1/211压缩抽形2(Rd>1.5T)原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.当Rd>1.5T时:l按相应折弯公式计算.D/2={(r+T/3)2+2(r+T/3)*(h+T/3)-0.86*(Rd-2T/3)*[(r+T/3)+0.16*(Rd-2T/3)]}1/212卷圆压平图(a):展开长度L=A+B-0.4T图(b):压线位置尺寸A-0.2T 图(c): 90°折弯处尺寸为A+0.2T 图(d):卷圆压平后的产品形状13侧冲压平图(a):展开长度L=A+B-0.4T图(b):压线位置尺寸A-0.2T 图(c): 90°折弯处尺寸为A+1.0T 图(d):侧冲压平后的产品形状14综合计算如图:L=料+料+补偿量=A+B+C+D+中性层弧长(AA+BB+CC)(中性层弧长均按“中性层到板料侧距离λ=T/3”来计算)备注:a标注公差的尺寸设计值:取上下极限尺寸的中间值作为设计标准值.b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:3.81取3.9.有特殊公差时除外,例:Φ3.80+0.050取Φ3.84.c产品图中未作特别标注的圆角,一般按R=0展开.附件一:常见抽牙孔孔径一览表料厚0.6 0.8 1.0 1.2 类型M3 3.5 3.7 4.0 4.2M3.5 3.9 4.2 4.4 4.7M4 4.4 4.6 4.9 5.1#6-32 3.8 4.1 4.3 4.6附件二:常见预冲孔孔径一览表料厚0.6 0.8 1.0 1.2 类型M3 1.2 1.5 1.5(1.8) 1.8M3.5 1.2 1.5 1.5(1.8) 1.8M4 1.2 1.5 1.5(1.8) 1.8#6-32 1.2 1.5 1.5(1.8) 1.8说明:1以上攻牙形式均为无屑式.2抽牙高度:一般均取H=3P,P为螺纹距离(牙距).3.径:M3Φ2.75M3.50Φ3.20M4Φ3.65#6-32Φ3.10注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

钣金折弯展开计算方法

钣金折弯展开计算方法

钣金折弯展开计算方法是通过数学计算和几何原理来确定钣金

在折弯过程中的展开长度和折弯角度。

以下是一种常用的计算方法:

1. 确定钣金的初始尺寸和形状,包括长度、宽度和厚度等参数。

2. 根据折弯的形式和要求,确定折弯的位置和角度。

3. 计算折弯后的展开长度。

展开长度是指钣金在折弯后展开时的实际长度。

可以通过以下公式计算展开长度:

展开长度 = 弯曲弧长× 弯曲角度 / 360

弯曲弧长可以通过以下公式计算:

弯曲弧长 = 弯曲半径× 弯曲角度× 2π / 360

弯曲半径是指折弯处的圆弧的半径,可以通过钣金的厚度和折弯角度来确定。

4. 确定折弯后的平面展开图形。

根据折弯位置和角度,可以通过几何原理和数学计算来确定折弯后的平面展开图形。

以上是一种常用的钣金折弯展开计算方法,可以根据具体的钣金形状和折弯要求进行调整和优化。

钣金折弯展开料尺寸的计算与钣金折弯展开计算方法

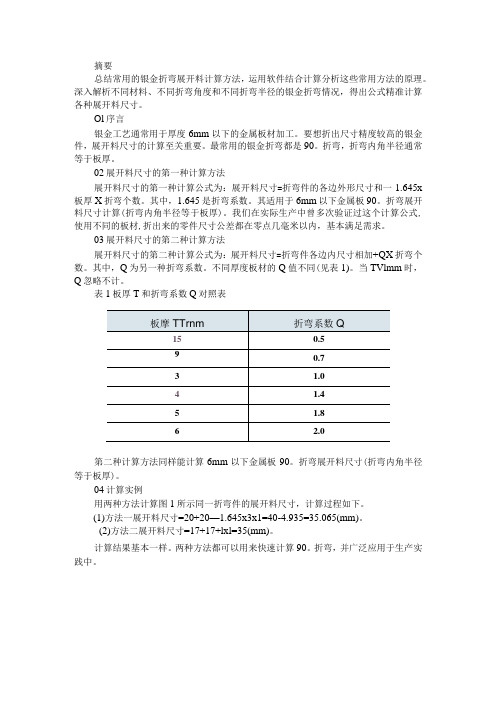

摘要总结常用的银金折弯展开料计算方法,运用软件结合计算分析这些常用方法的原理。

深入解析不同材料、不同折弯角度和不同折弯半径的银金折弯情况,得出公式精准计算各种展开料尺寸。

Ol序言银金工艺通常用于厚度6mm以下的金属板材加工。

要想折出尺寸精度较高的银金件,展开料尺寸的计算至关重要。

最常用的银金折弯都是90。

折弯,折弯内角半径通常等于板厚。

02展开料尺寸的第一种计算方法展开料尺寸的第一种计算公式为:展开料尺寸=折弯件的各边外形尺寸和一1.645x 板厚X折弯个数。

其中,1.645是折弯系数。

其适用于6mm以下金属板90。

折弯展开料尺寸计算(折弯内角半径等于板厚)。

我们在实际生产中曾多次验证过这个计算公式,使用不同的板材,折出来的零件尺寸公差都在零点几毫米以内,基本满足需求。

03展开料尺寸的第二种计算方法展开料尺寸的第二种计算公式为:展开料尺寸=折弯件各边内尺寸相加+QX折弯个数。

其中,Q为另一种折弯系数。

不同厚度板材的Q值不同(见表1)。

当TVlmm时,Q忽略不计。

表1板厚T和折弯系数Q对照表第二种计算方法同样能计算6mm以下金属板90。

折弯展开料尺寸(折弯内角半径等于板厚)。

04计算实例用两种方法计算图1所示同一折弯件的展开料尺寸,计算过程如下。

(1)方法一展开料尺寸=20+20—1.645x3x1=40-4.935=35.065(mm)。

(2)方法二展开料尺寸=17+17+lxl=35(mm)。

计算结果基本一样。

两种方法都可以用来快速计算90。

折弯,并广泛应用于生产实践中。

图1折弯件尺寸05运用三维软件模拟计算与分析为什么用这些方法能够算出展开料尺寸?是否能够更精确地计算出不同材料的展开料尺寸?我们知道,金属板材在折弯过程中,折弯角都要发生塑性变形,折弯的外圆角是拉伸,内圆角是挤压,这就使得在板材厚度方向上存在一个层,其在折弯过程中既不挤压,也不拉伸,折弯后的尺寸和展开尺寸一样,这一层叫做中性层。

钣金折弯展开计算

M3

3.5

3.7

4.0

4.2

M3.5

3.9

4.2

4.4

4.7

M4

4.4

4.6

4.9

5.1

#6-32

3.8

4.1

4.3

4.6

附件二:常见预冲孔孔径一览表

料厚

类型

0.6

0.8

1.0

1.2

M3

1.2

1.5

1.5(1.8)

1.8

M3.5

1.2

1.5

1.5(1.8)

1.8

M4

1.2

1.5

1.5(1.8)

1.8

#6-32

1.2

1.5

1.5(1.8)

1.8

说明:

1以上攻牙形式均为无屑式.

2抽牙高度:一般均取H=3P,P为螺纹距离(牙距).

3.内径:M3Φ2.75M3.50Φ3.20M4Φ3.65#6-32Φ3.10

T≧0.8时,取EF=60%T.

在料厚T<0.8时,EF的取值请示上级.

4.9方形抽孔

方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致,圆角处展开按保留抽高为H=Hmax的大小套弯曲公式展开,连接处用45度线及圆角均匀过渡,当抽孔高度不高时(H≦Hmax)直边部展开与弯曲一致,圆角处展开保留与直边一样的偏移值.

L=A-T+C+B+D+K

4.8抽芽

抽芽孔尺寸计算原理为体积不变原理,即抽孔前后材料体积不变;ABCD四边形面积=GFEA所围成的面积.

一般抽孔高度不深取H=3P(P为螺纹距离),R=EF见图

∵T*AB=(H-EF)*EF+π*(EF)2/4

(完整版)钣金件折弯展开计算方法

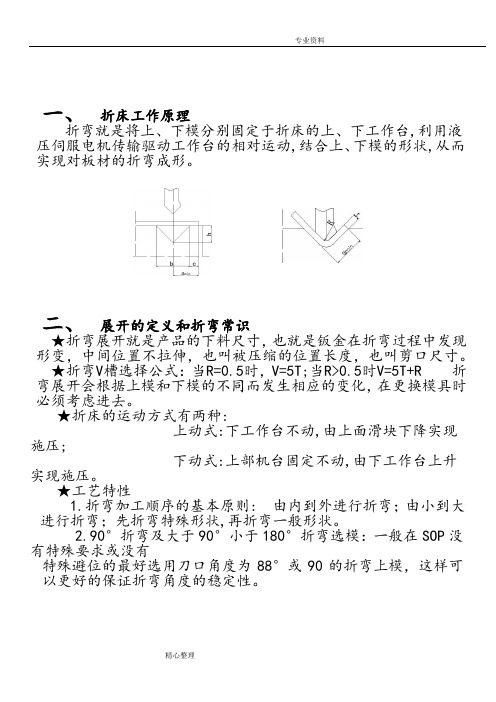

一、折床工作原理折弯就是将上、下模分别固定于折床的上、下工作台,利用液压伺服电机传输驱动工作台的相对运动,结合上、下模的形状,从而实现对板材的折弯成形。

二、展开的定义和折弯常识★折弯展开就是产品的下料尺寸,也就是钣金在折弯过程中发现形变,中间位置不拉伸,也叫被压缩的位置长度,也叫剪口尺寸。

★折弯V槽选择公式:当R=0.5时,V=5T;当R>0.5时V=5T+R 折弯展开会根据上模和下模的不同而发生相应的变化,在更换模具时必须考虑进去。

★折床的运动方式有两种:上动式:下工作台不动,由上面滑块下降实现施压;下动式:上部机台固定不动,由下工作台上升实现施压。

★工艺特性1.折弯加工顺序的基本原则:由内到外进行折弯;由小到大进行折弯;先折弯特殊形状,再折弯一般形状。

2.90°折弯及大于90°小于180°折弯选模:一般在SOP没有特殊要求或没有特殊避位的最好选用刀口角度为88°或90的折弯上模,这样可以更好的保证折弯角度的稳定性。

三、折弯展开尺寸计算方法,如右图:<1>直角展开的计算方法当内R 角为0.5时折弯系数(K )=0.4*T ,前提是料厚小于5.0MM ,下模为5TL1+L2-2T+0.4*T=展开<2>钝角展开的计算方法如图,当R=0.5时的展开计算A+B+K=展开K= ×0.4a=所有折弯角度1800-2 900<3>锐角展开的计算方法900折弯展开尺寸=L1+L2-2T+折弯系数(K),如右图:当内R角为0.5时折弯系数(K)=0.4*T,L1和L2为内交点尺寸展开=L1+L2+KK=( 180—@) /90 *0.4T<4>压死边的展开计算方法选模:上模选用刀口角度为300小尖刀,下模根据SOP及材料厚度选择V槽角度为300的下模。

先用 4.4.1所选的模具将折弯角度折到约300-650.展开死边=L1+L2-0.5T<5>压U边选模:上模选用刀口角度为300的小尖刀,下模根据SOP及材料厚度选择V槽角度为300的下模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、折床工作原理

折弯就是将上、下模分别固定于折床的上、下工作台,利用液压伺服电机传输驱动工作台的相对运动,结合上、下模的形状,从而实现对板材的折弯成形。

二、展开的定义和折弯常识

★折弯展开就是产品的下料尺寸,也就是钣金在折弯过程中发现形变,中间位置不拉伸,也叫被压缩的位置长度,也叫剪口尺寸。

★折弯V槽选择公式:当R=0.5时,V=5T;当R>0.5时V=5T+R 折弯展开会根据上模和下模的不同而发生相应的变化,在更换模具时必须考虑进去。

★折床的运动方式有两种:

上动式:下工作台不动,由上面滑块下降实现施压;

下动式:上部机台固定不动,由下工作台上升实现施压。

★工艺特性

1.折弯加工顺序的基本原则:由到外进行折弯;由小到大进行折弯;先折弯特殊形状,再折弯一般形状。

2.90°折弯及大于90°小于180°折弯选模:一般在SOP没有特殊要求或没有

特殊避位的最好选用刀口角度为88°或90的折弯上模,这样可以更好的保证折弯角度的稳定性。

三、折弯展开尺寸计算方法,如右图:

<1>直角展开的计算方

法

当R 角为0.5时

折弯系数(K )=0.4*T ,

前提是料厚小于

5.0MM ,下模为5T

L1+L2-2T+0.4*T=展

开

<2>钝角展开的计算方法

如图,当R=0.5时的展开计

算

A+B+K=展开

K= ×0.4

a=所有折弯角度

1800-2 900

<3>锐角展开的计算方法

900折弯展开尺寸=L1+L2-2T+折弯系

数(K),如右图:

当R角为0.5时折弯系数(K)=0.4*T,

L1和L2为交点尺寸

展开=L1+L2+K

K=( 180—) /90 *0.4T

<4>压死边的展开计算方法

选模:上模选用刀口角度为300小尖刀,下模根据SOP及材料厚度选择V槽角度为300的下模。

先用4.4.1所选的模具将折弯角度折到约300-650.

展开

死边

=L1+L2-0.5T

<5>压U边选模:上模选用刀口角度为300的小尖刀,下模根据SOP

及材料厚度选择V槽角度为300的下模。

先根据U边间隙高度选用合适的R上模(选用上模时注意:U边间隙多大就选用与高度最接近的R上模),再用压平模压平,压平时U边间隙垫与间隙高度一样的材料。

当H<2.0T时的计算方法

展开=L1+L2-0.4T+0.75*H

当H≥2.0T时,按圆弧展开计

压U型算

<6> 压段差根据成形角度分为直边断差和斜边断差,加工方式则依照断差高度而定。

直边断差:当断差高度h小于3.5倍料号时采用断差模或易模成形,大于3.5倍料厚时采

用正常一正一反两折完成。

斜边断差:当斜边长度L小于3.5倍料厚时采用断差模或易模

成形,大于3.5倍料厚时采用正常一正一反两折完成

如图6.1,直角压段差,当H≤2T时,按下面方法,当H>2T时,按2折计算

展开=L1+L2+T+0.2mm

注:0.2为补偿值

如图6.2,斜角断差,当H≤2T,展开

=L1+L2+K+(H-T)*0.7

当K<2T,H≤T时,展开=L1+L2+K+0.15T

图6.2

R角的展开计算:

L1+L2-2(R+T)+弧长

弧长=3.14*(R+0.5T)/2

a.钝角展开

L1+L2+弧长=展开长度

弧长=3.14*(R+0.5T)/180*(180-)

注:角度为R,L1、L2为直边长度

C.锐角

展开=L1+L2-2×(R+T)+弧长

弧长=3.14*(R+0.5T)/180*180-

<8>其他不常用的展开一般根据以往的实际操作来定(如大于5.0铜等)。

具体见系数表。