蜗轮蜗杆机构UG建模报告

蜗轮蜗杆绘制

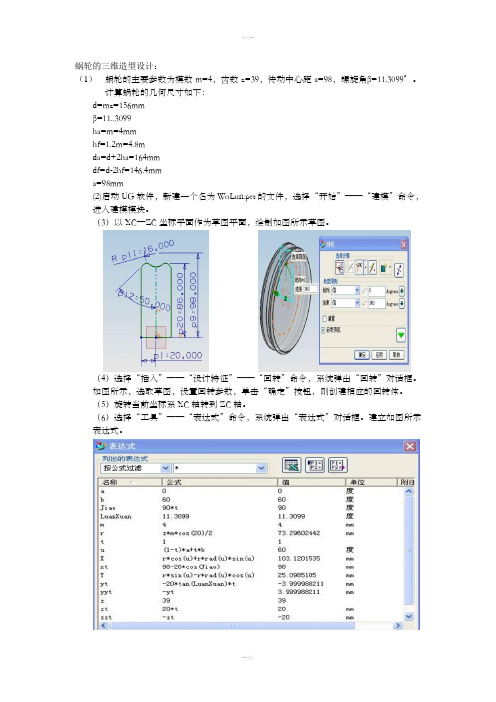

蜗轮的三维造型设计:(1)蜗轮的主要参数为模数m=4,齿数z=39,传动中心距a=98,螺旋角β=11.3099°。

计算蜗轮的几何尺寸如下:d=mz=156mmβ=11..3099ha=m=4mmhf=1.2m=4.8mda=d+2ha=164mmdf=d-2hf=146.4mma=98mm(2)启动UG软件,新建一个名为WoLun.prt的文件,选择“开始”——“建模”命令,进入建模模块。

(3)以XC—ZC坐标平面作为草图平面,绘制如图所示草图。

(4)选择“插入”——“设计特征”——“回转”命令,系统弹出“回转”对话框。

如图所示,选取草图,设置回转参数,单击“确定”按钮,则创建相应的回转体。

(5)旋转当前坐标系XC轴转到ZC轴。

(6)选择“工具”——“表达式”命令,系统弹出“表达式”对话框。

建立如图所示表达式。

(7)选择“插入”——“曲线”——“规律曲线”命令,系统弹出“规律曲线”对话框。

单击“根据公式”按钮,设置X的变化规律为xt,设置Y的变化规律为yt,设置Z的变化规律为zt,单击“确定”按钮,完成曲线绘制,其结果如图所示。

即为正侧蜗轮齿槽螺旋线。

绘制左侧螺旋线(8)选择“插入”——“曲线”——“规律曲线”对话框。

单击“根据公式”按钮,设置X的变化规律为xt,设置Y的变化规律为yyt,设置Z的变化规律为zzt,单击“确定”按钮,完成曲线绘制,其结果如上图中间所示。

即为反侧蜗轮齿槽螺旋线。

绘制右侧螺旋线(9)选择“插入”——“曲线”——“规律曲线”对话框,要求指定基础变量,默认为t。

直接单击“确定”按钮,系统再次弹出对话框要求指定X坐标分量的变化规律。

输入X,单击“确定”按钮,则确定规律曲线X坐标分量的变化规律,系统同时弹出对话框,要求进一步指定Y坐标分量的变化规律。

依次输入t、Y即可。

最后,单击“规律曲线”对话框的第一个按钮,指定Z坐标分量的变化规律为恒定值0。

再次单击“确定”按钮,则生成渐开线,如图所示。

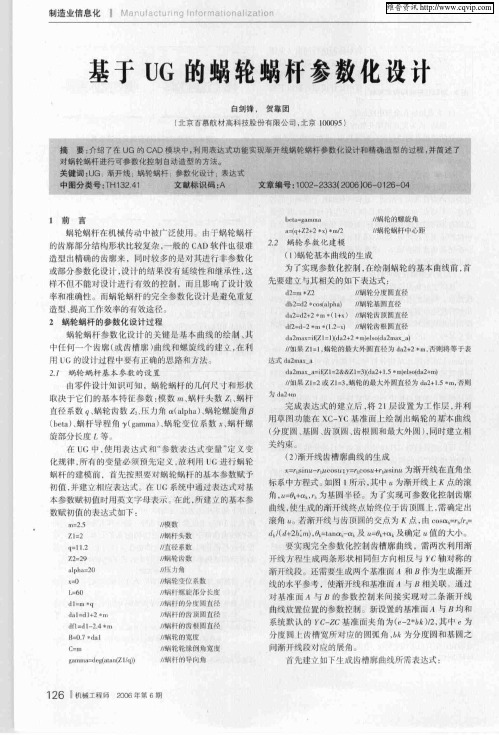

基于UG的蜗轮蜗杆参数化设计

峭朴 f惭顶嘲 直径 l { 】 , f , 的齿根蟑直 径 蜗f 】 / , 的宽度 蚶轮

样 不但 不能 对设 计进 行有效 的控 制 .而 L 响 r设计 效 影

先要建立 与其相 关的 如下表 达式 :

d = Z 2 m* 2 / , 蚺轮付廑 嘲赢衽 d 2d * o u h ] , b =2 os l u (p , 蜗轮基嗍 直径 I 2d + l 1x / l = 22*i + ) , a / ( 蝴轮晰顶 嘲 随 径

制造业信息化

8 r f

I

1 l _

. l l ii :l 1G的蜗轮蜗杆参数化设计

白剑锋 , 贺靠厦

北京百慕航材高科技股份有限公司 . 北京 10 9 005

1 前

言

h【 ca

m m“

/ / 蜗轮的螺 旋角

, , 蜗轮蜗杆 -心 晒 p a (+ + m, =q Z2 2+ 2 蜗轮 蜗杆 在机 械传 动中被 广 泛使用 由于蜗 轮蜗 杆 . 的齿 嘟 部分结 构 形状 比较复 杂 . 般 的 CA 一 D软 件 也很 难 22 蜗 轮参敷 化建 模 ( 】 轮基本 曲线 的生成 1蜗 造 型 出精确 的齿 廓来 .同时较 多 的是 对其进 行 啦参数 化 为 r实现 参数 化控制 . 制蜗 轮 的基奉 曲线前 . 往绘 首 或 部分 参数化 设 计 , 计的结 果没 有 延续性 和继 承性 , 设 这

ap a 2 lh=0

xO = I 6) (

/ / 蜗轮 位糸龇 餐 蚺杆蜂 雌部仆 i艘 5 乇

蝌f. 分J { 柏 韭刚 俺

d= ’ lm 口 d d + m aJ I 2’ : ‘ I d 一 . 1 l = I 24 1 f 3 B O7* a = . d I C I =I

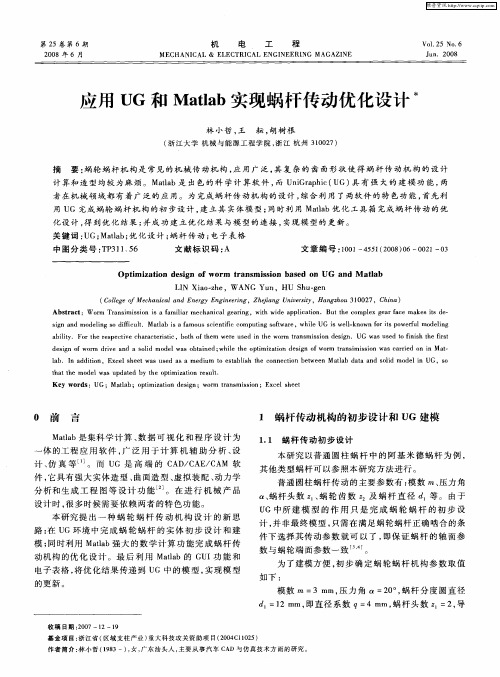

应用UG和Matlab实现蜗杆传动优化设计

d sg fwo m rv n oi o e so t i d; ie t e o tmia in de in o r ta sm iso sc rid o n M a— e i n o r d ie a d a s ld m d lwa b ane wh l h p i z to sg fwom r n i s in wa a re n i t

Absr t:W om a smiso sa fmii rme h n c lg ai g,wih wi e a pl a in. Bu he c mplx g a a e ma e t e t ac r Tr n i sin i a la c a i a e rn t d p i to c tt o e e rf c k sis d —

维普资讯

第2 5卷 第 6期

20 0 8年 6 月

机

电

工

程

V0 . . 125 NO 6

M ECHANI CAL & EL ECTRI CAL ENGI NEERI NG MAGAZI NE

J un.2 8 00

应用 U G和 Malb实现蜗杆传动优化设 计 术 t a

林 小哲 , 王 耘 , 树根 胡

( 江大学 机械与能源工程学 院 , 江 杭州 302 ) 浙 浙 10 7

摘 要 : 蜗轮 蜗杆 机构 是 常见 的机 械传 动机 构 , 用广 泛 , 复 杂 的齿 面 形状 使得 蜗 杆 传 动机 构 的设 计 应 其 计算 和造型 均较 为麻 烦 。Ma a t b是 出色 的科 学计 算 软 件 , U irp i( G) 有 强 大的建 模 功 能 , l 而 nG ahc U 具 两 者在机械 领 域都 有着 广泛 的应 用。为 完成 蜗杆传 动机 构 的设计 , 合利 用 了两软件 的特 色功 能 , 综 首先 利

基于UG的蜗轮蜗杆参数化设计

基于UG的蜗轮蜗杆参数化设计制造业信息化8frI1l_.rll:llli1ii,i基于UG的蜗轮蜗杆参数化设计白剑锋,贺靠厦北京百慕航材高科技股份有限公司.北京1000951前言蜗轮蜗杆在机械传动中被广泛使用由于蜗轮蜗杆的齿嘟部分结构形状比较复杂.一般的CAD软件也很难造型出精确的齿廓来.同时较多的是对其进行啦参数化或部分参数化设计,设计的结果没有延续性和继承性,这样不但不能对设计进行有效的控制.而L影响r设计效率和准确性..『『『『蜗轮蜗杆的完全参数化设计是避免霞复造捌,提高I作敬率的有效途径2蜗轮蜗杆的参数化设计过程蜗轮蜗杆参数化没汁的奖键是罐本曲线的绘制,其中任何一个齿廓(或齿槽廓)曲线和虫IIl旋线的建,在利用LIG∞政¨过程中要有正确的思路和疗法2/蜗轮蜗杆基本参数的设置『_I=I零件没计知识可知.蜗轮蜗杆的几何尺'和形状取决于它们的基本特征参数:模数蜗杆央数,蜗杆直径系数q,蜗轮齿数磊力角(aJha】.蜗轮螺旋角卢([)eta),蜗杆导襁角【Eana),蚺轮变位系数,蜗杆螺旋部分长度L等谯UG中,使用表达式和"参数表达式变最"定义变化规律,所有的变量必须预先定义,敞利用u(进行蜗轮蜗杆的建模Iji『.自先按照要对蜗轮蜗杆的然本参数赋予铆值.并建.相J表达式LJ(;系统中通过嵌达式别旗本参数j】;jI=1;_『=f值时J=I=】英文宁母表示俚此.所建的耩本参数赋初值的表逃武如F:m=2.5Z1=2q=II.2Z2=29alpha=20x=OI6()dl=m'口daJ:dI+2'm'lfI=dI一2.4113B=O.7*daIC=IIIganlma=lI~g(atanfzl/q)/,楼数蜗杆头数直径系数轮嘶数f『J}in伯//蜗轮餐位糸龇蚺杆蜂5雌部仆i乇艘蝌f{.柏分J韭刚俺峭朴fl{】惭顶嘲直径,,蜗ff的齿根蟑】直径/,蚶轮的宽度蜗轮轮缘倒角L醯度蜗朴nq导向舶126I机械工程师2006年第6鞘hc【amm"a=(q+Z2+2+m,22.2蜗轮参敷化建模//蜗轮的螺旋角,,蜗轮蜗杆-p心晒(1】蜗轮基本曲线的生成为r实现参数化控制.往绘制蜗轮的基奉曲线前.首先要建立与其相关的如下表达式:d2=m*Z2/,蚺轮付廑嘲赢衽db2=d2*oos(ulphu],,蜗轮基嗍直径Ila2=d2+2*l/i(1+x)/,蝴轮晰顶嘲随径df2=d一2+m-(12-x)蚺轮断根阿瞧往dtt2mgx=il~ZI:1){da2+2In)els(Kda2me,x—ll】帅粜Zl=I,蜗轮的最大外嚼1直径为d~2+2*Il1.甭4将等于表达式d2m一Ⅱda2nlax—a=i昭1=2曲&z1.])"JH2十I.5'm)el~da2+m)如果zI=2或z】:3.蜗轮的最太外圆直径为da2+l5m,否Illl】为dn2+m完成表达式的建立后,将21层设置为:f作层,并利用草图功能彳EXC—YC基准面上绘制出蜗轮的基本曲线(分度网,毖【硎,齿顶网,齿根网和最大外圆),同时建芷相关约柬.(2)渐开线齿槽廓曲线的生成=rhsinu一,lJtcos~;rbeosu+rt』sjnIJ为渐开线在直角嫩标系中方程式如1所示.其中"为渐开线卜K点的滚角,u=0十虮.r为纂圆半径.为_r实现I=IJ参数化控制齿廓『缃线,俺屯成的渐开线终点始终他于晰顶圆,需确定Hj滚角若渐开线齿顶阙的变点为K点,mCOSC'(1=rh,-'I(d+2h:rrr),OL:Ink—d及日L十ak发确定lJ值的大小..要实现完参数化控制齿槽廓曲线.需两次利用渐JF线,】程生成龋条彤状棚同似方向1{_1反YC轴对称的渐外线段还需要生成两个接准I矗iA和作为生成渐开线的水平参考.使渐开线和蕊准而Aj十时关联洒过对柴准嘣A0jB的参数挖制来间接实现埘二条渐开线曲线放置他擞的参数控制新波鬣的牲准面A与B均和系统默认的YC—ZC旗准而央角为(一2*bk)/2.其叶Je为分度删1:街椭宽所对应的圆弧角.为分艘网和幕嘲之问渐r线段刈应的展m..先建F,{成斯柑廓线所需表达』℃:Manufacturinginformationatiza~制造业信息化ak=deg(aCOS(db2/(da2max11//渐开线和蜗轮最大外圆交点处的压力角bk:dean(ak)-rad(ak))//基圆和蜗轮最大外圆之间渐开线段对应的展角u:ak+bk//渐开线和蜗轮最大外圆交点处的滚角t=lHUG内部系统变量,t=0—1xIt=db2/2*Nin(u4t)一rad(u)十t*C08(Ut))(1)x2t—db2/2*(sin(ut)一rad(u)十t*COB(U十t))(2)yt=db2/2十(c0s(u十t)+rad(u)十t*sin(ut))(3)e=deg(piO*m/2)//分度圆上齿槽宽对应的圆弧角角度值bkl=deg(tan(alpha)一rad(alpha))//基圆和分度圆之间渐开线段对应的展角角度值al=(e--2*bkl~2//基准面A.B与系统默认XC-ZC基准面的夹角在建立上述表达式后,生成基准面A与基准面B,并放置于6l层.然后将31层设置为工作层,并两次利用Curve>LawCurve>ByEquation,分别定义X为xlt和x2t,Y均定义为vt,定义z为Constant,取其值为O.均选择SpecifyCsvsReference,XC—zc基准面为两条渐开线曲线放置面,zC为参考原点,且并分别选取基准面A和基准面B为水平参考.从而生成两条关于YC—zC基准面对称的渐开线段.接着在模型导航器中将生成两条渐开线的特征命令置与生成蜗轮基本曲线的草图特征之后.并将生成的两条渐开线曲线段添加到草图中,绘制出其余所需曲线,建立相关约束,完成单个齿槽廓曲线绘制,如图2所示.齿顶外圆?xc一一氤f,l一~图1渐开女(3)蜗轮螺旋线的生成蜗轮单个齿槽的生成,首先需要根据螺旋角确定出螺旋线作为生成单个齿槽的扫掠引导线.由于生成蜗轮轮齿的螺旋线并不是围绕圆柱螺旋上升的螺旋线,其螺旋半径是按正弦规律变化的.为此,在建立螺旋线之前,首先要确定出其螺旋半径的变化规律.为了保证生成蜗轮齿槽的螺旋线和蜗轮其它尺寸参数之间具有关联性,需要利用圆柱螺旋线的直角坐标系方程,建立如下的表达式:fai=deg(asin(B/(2}a—db2)))//在BI2高度范围内螺旋线半径方程自变量的最大值.rb2=a—fa—db2/2)*cos(fai十t1,,螺旋线螺旋半径的表达式,其随着螺旋高度的增加而变化.theta2=deg(2十B*tan(betat)/db2)//当蜗轮宽度为曰,旋转角度为b.时.旋转半径为的螺旋线旋转过的角度.xs2t=rb2*cos(theta2.0/2(4)ys2t=rb2*sin(theta2*0/2(5)zs2t;B4t(6)为了避免在生成蜗轮单个齿槽的过程中由十厅l的不确定导致齿槽的扭曲变形,需要至少两条螺旋线(Ⅵ以使螺旋线的起点与渐开线在蜗轮基圆上的起点共点)作为引导线.由于蜗轮轮廓曲线位于中间平面利用式(4),(5),(6)所生成的螺旋线高度为B/2,这就需要4次利用Curve>LawCurve>ByEquation,并生成4条螺旋线段.又因为直接利用由螺旋线方程生成的螺旋线作为引导线进行扫掠(Swept)所建立的扫掠特征能进行环形阵列(CircularArray),只有通过镜像实体(MirrorBo*ty)命令将扫掠生成的实体特征以Yc—zc准叫镜像后才可以执行环形阵列的特征操作.故必须使螺旋线的旋向和需要生成的蜗轮轮齿的旋向相反.为了保所生成螺旋线的方向正确,还需要正确地选取螺旋线放置而,水平参考和参考原点.为此,以XC—YC基准面为螺旋线放置面,建两个分别与基准面A和基准面B分别成9O.灾角日过r/c轴的基准面C和基准面D(将基准面c和I)放置丁62层)作为水平参考,选取zC轴为原点参考,并4次利用表达式方程(4),(5),(6)生成螺旋线段sl,s2,s3和s4并放置于32层.其中生成s1和s2时以基准面c为水,fⅡ参考方向相反;生成s3和S4时以基准面I)为水半参考,但参考方向相反.如图3所示.街廓…I线(4)蜗轮的三维建模将1层设置为工作层,并选取最大齿顶网进拉伸,拉伸起始距离为一BI2,终止距离为B/2,生成所谓的"蜗轮毛坯"BODY1.然后建立蜗轮齿顶圆弧半径的表达式:ra2=dfl/2+O.2十m,并将22层设置为丁作层,在YC—ZC坫准面上靠近渐开线曲线端绘制出蜗轮齿顶圆弧半径的草图曲线c1,使c1圆弧半径为ra2,中心位下YC轴,且与蜗轮基本曲线的中心距离为a.选择IJrl~ferences> Modeling,将Sheet设置为on.然后用旋转实体(Revolved Body)选取曲线c1,绕zc轴旋转生成片体PI(11放置于l1层).接着利用剪切实体(TrimBody)操作,以"蜗轮毛坯"为目标实体(TargetBody),以片体P1为剪切而修剪实体BODY1.如图4所示.如果利用扫掠(Swept),以两条螺旋线为引导线(GuidString),以渐开线齿廓曲线为截面线(Section机械工程师2006年第6期127制造业信息化lM鲫Ljfa㈣_JljngIrfformationalization String)所生成的特征为自由曲面片体(Sheet),而其无法与实体BODY1进行布尔运算.所以可以先利用扫掠命令,并选取上述所生成的齿槽廓曲线作为引导线和截面线,生成截面形状和渐开线齿槽廓曲线一致的片体P,并将片体P置于12层.然后将2层设置为工作层,并以片体P为扫掠截面,分别以s1,s3和s2,s4为引导线,扫掠而成两个实体,并将这两个实体进行布尔运算"加"操作生成实体BODY2.如图5所示.再次将1层设置为工作层,并选择InstanceFeature> MirrorBody,选取BODY2作为镜像对象,XC'YC基准面为镜像面,生成镜像特征.然后选择布尔运算"减" (Subtract),以"蜗轮毛坯"为目标实体,所生成的镜像特征工具宴体,从而生成蜗轮的单个齿槽.此时利用InstanceFeature>CircularArray,选取通过布尔运算"减"生成的"特征",设置Number=Z2,Angle:360/Z2,从而生成蜗轮的三维模型.蜗轮的倒角,轴孔和键槽及其它结构的形状,尺寸可以根据需要作出.如图6 所示.2.3蜗杆参数化建模对蜗杆建模,首先要生成蜗杆的基本曲线和建立蜗轮的螺旋线;然后使用建立蜗轮模型时所生成的齿廓曲线为截面线,蜗杆螺旋线为引导线,通过扫掠和布尔运算"减"完成蜗杆的建模.(1)蜗杆基本曲线的生成要实现蜗杆和蜗轮参数之间的关联,以及蜗杆模型的全参数化驱动和控制,在生成蜗杆基本曲线前,建立如下具有关联性的表达式:L2=(d2一d1)/2//所建立蜗杆模型中心轴线与xc—ZC基准面之间的距离将63层设置为工作层,建立一个和基准面XC—ZC平行且偏置距离为L2的基准面E.将23层设置为工作层,以YC—ZC基准面为草图放置平面,YC轴为水平参考,绘制蜗杆的基本曲线(齿顶圆,分度圆和齿根圆),使128i机械工程师2006年第6期它们的圆心即在YC基准轴上又在基准面E上.将3层设置为工作层,用拉伸特征操作,选取蜗杆齿顶圆,生成长度为L的"蜗杆毛坯".(2)蜗杆螺旋线的生成在UG中螺旋线的生成有两种方式,为了实现螺旋线和蜗轮蜗杆其他参数的关联性的参数化,采用通过方程建立蜗杆螺旋线的方式.为此需要继续建立如下表达式:P=m*pi0//蜗杆的轴向齿距S=P~I//蜗杆的导程T=ceil(L/S),/蜗杆螺纹部分所包含的齿数LI=T*S//所建立蜗杆螺旋线长度theta---360*T//在L1长度内螺旋线旋过的角度xst=dl*a~s(theta十0/2(7)xsh=dal*cos(thetat)/2(8)yst=dl*sin(thetat)/2(9)yslt=dal*sin(theta0/2(10)z目t=dtan(gamma)rad(theta*t)/2(11)在建立上述表达式后,两次利用Curve>LawCurye> ByEquation,分别定义x为xst和xslt,Y分别定义为yst 和yslt,定义z为zst.均选择SpecifyCsvsReference.YC-ZC基准面为两条螺旋线放置面,xc—Yc基准面为水平参考,别选取基准面E为原点参考.生成两条螺距和导程角相同,螺旋半径分别为dl/2和dal/2的螺旋线s5,s6 (S5和S6放置于33层).如图7所示.选择Preferences>Modeling,将Solid设置为on.利用扫掠命令,选取渐开线齿廓曲线为扫掠截面,分别以s5和s6为引导线,并和"蜗杆毛坯"进行布尔运算"减",从而生成蜗杆模型.最后对蜗杆螺旋起始部分进行修剪至与实际相符,并拉伸做出非螺旋杆部分即可.如图8所示. 3蜗轮蜗杆的自动建模及结论蜗轮蜗杆的参数化控制要求蜗轮蜗杆能够实现在其设计要求发生改变时,他们的结构尺寸也相应地改变,模型能相应地的自动更新,生成新的蜗轮蜗杆,以满足新的设计需要.为此,只需要将上述所建立的蜗轮蜗杆实体模型相关的基本特征参数(模数m,蜗杆头数,蜗杆直径系数q,蜗轮齿数,压力角O/,蜗轮螺旋角,蜗杆导程角蜗轮变位系数,蜗杆螺旋部分长度)通过在表达式中直接进行更改,即可以现蜗轮蜗杆自动建模.上述方法相当于利用UG编写了一个用于自动建立蜗轮蜗杆三维模型的程序,只要利用表达式输入蜗轮蜗杆的基本参数,就可以精确地生成实际需要的模型,在相Manuracturlnglnlo『mationaliz,~fi(3rlI制造业信息化利用VB实现质量控制图系统隋文涛.张丹山东理工大学机械工程学院,山东淄博255049l控制图基础用统计规律判圳和控制异常索造成的质量波动,从而保征生产过处于控制状态的手段被称为统计过程控制.拄制图是统计过程控制的核心工具,所以应用控制罔进行产品质量控制和过程监控非常蘸要控制【羽是对生产过程中产品质量状况进行实时控制的统汁I:具.足质量控制中最熏婴的方法.控制图主饔用于分析判断生产过程的稳定性,及时发现生产过程中的异常现象.磷明生产没备和丁=艺装备的实际精度.为评定产品质提供依据我圊也制定r有关控制图的国家标准一(B4091.1.控制图的熊本样式如l猁l所示.横坐标为样本序号.纵标为产晶质量特性.罔3条平行线分别为:实线(巾心线).虚线U6Z(上牲制界限线).虚线L(下控制界限线)在生产过程中,定时抽取样本.把测得的数据点一描控制图中如果数据点落狂两条控制界限之蒯,H排列无缺陷,则表明!产过程正常,过程处丁控制状态.否则表明乍广:条件发生异常.需要刈过程采取擀施.加强臂瑚.使q产过程恢复正常2系统总体方案质量控制罔系统的1:作流程如下:首先凄取检测的质齄数据.然后对数据进}处理.绘制f_I1用户指定类捌的控制图.再根据规则对控制图进行判断分析,如果有异常.则报警.分析结果吖以保存在数据中形成历史记录,或者以撤表的形式输出给其它部¨系统的毫要模块如I剥2所爪3软件设计中的关键问题质量拄制图系统卅'绘制的控制图种类很多,这里仅以均值一饭箍控制图为例进行说明其它控制罔的原瑚相同.编程实现绘制控制闭中有两个蘑露问题,以下分别进行介绍.3,控制图的自动绘制乎一【绘制分析用控制图的一般步骤是依据收集的数据计算控制限,做小控制罔.将数据征控制图上打点,分析过程是处于稳定状态.若发现异常,寻找原因.采取螨施;若过程稳定,则进入正常过程控制.J此计算机内动绘制控制_剥也要解决3个M题:绘制坐标,绘制控制界限,绘制数据点vB的坐标系统州分为"窗体的坐标系统"和"对象的标系统"两种,但是这两种坐标系统均是以屏幕的上角为原点f0.0).这和控制图所选取的以左下角为原点不相符,所以要用VB提供的Scale方法来自定义坐标系例如.PictureBox.Scale(0.II(II)一(Xnum.1I:I.),这样口T以将PictureBox的坐标原点设鼹为原点(0.LcL),控制图的横坐标最大值为检测数据的组数,纵坐标最大值为l控制线的高度.纵坐标最小值为下控制线的高度有r没避好的坐标系统,才可以用Psel(丽点),l,ine(Ifiii线)进行绘制形.通过刑数据进行相应的统计处理可以求控制界限.为此.编写了银多统计函数例如.均值一极差控制阁当火程度f:减少重复建模的过程.提高了设汁的效率.[参考立黼】1I美IUnigraI?S.1uticmsIncUG戈参数化i毋计培圳敕稚[M北京:浦#犬学出版针.2001.2孙恒,胨怍模机械艘(解武版1M¨E京:商等教育出版社2000.【3J邓明.鲍务均慕于l,En.rw1n-的渐{:线蜗杆参数化避计fJ]帆械设计制造.2005~『61:144一t45(蝙辑立明)作者简介:白右_I峰(1978一).助理工程师.研究方向为医疗黪械设计, 艘藕日期:2f)D5一】2一】9机械工程师2006年第6期I129。

UG二次开发在蜗轮三维参数建模中的应用

机械 2005年第4期 总第32卷 计算机应用技术 ・41・ —————————————— 收稿日期:2004-11-03UG 二次开发在蜗轮三维参数化建模中的应用杨建宇,谢刚,周兵(四川大学 制造科学与工程学院,四川 成都 610065)摘要:根据蜗轮的加工原理,利用UG 系统所提供的三维参数化造型功能和内嵌的UG/Open GRIP 开发环境,实现了用仿真加工方法参数化创建圆柱阿基米德蜗轮三维模型的目的。

关键词:UG ;UG/ Open GRIP ;蜗轮;仿真加工;参数化建模中图分类号:TH122 文献标识码:A 文章编号:1006-0316(2005)04-0041-04蜗轮作为通用的传动元件广泛地应用在各种机械制造部门中,对它进行参数化建模,快速、准确地创建可用于分析和制造的三维模型有很大的应用价值。

目前,用于三维建模的软件很多,如UG 、Pro/E 、Ideas 、Solidwork 等。

这其中Unigraphics(简称UG)是当前世界上最先进和紧密集成的、面向制造行业的CAID/CAD/CAE/CAM 高端软件。

它实现了设计优化技术与基于产品和过程的知识工程的组合,使用户能够数字化地创建和获取三维产品定义,是世界上最优秀的三维建模软件,所以本文以UG 为软件平台,研究了使用UG/Open GRIP 语言来创建参数直接趋动的蜗轮三维实体的建模程序。

1 UG/Open GRIPUG/Open GRIP 是UG 的CAD/CAM 软件包中的一个模块,是UG 软件的二次开发工具之一。

它可以针对具体对象在软件平台上设计出界面友好、功能强大和使用方便的专用产品的CAD/ CAM 系统。

GRIP(Graphics Interactive Programming)是一种专用的图形交互编程语言,开发者可以用GRIP 编程的方法自动实现在UG 下进行的绝大部分操作。

而且,UG/Open GRIP 可以与功能更强大的二次开发模块UG/Open API 的相互调用,实现两者的联合开发[1]。

ug蜗轮蜗杆运动仿真

本帖最后由zhang110liu 于2013-8-19 20:00 编辑

UGNX7.0中文版有限元分析——蜗轮蜗杆副的创建步骤

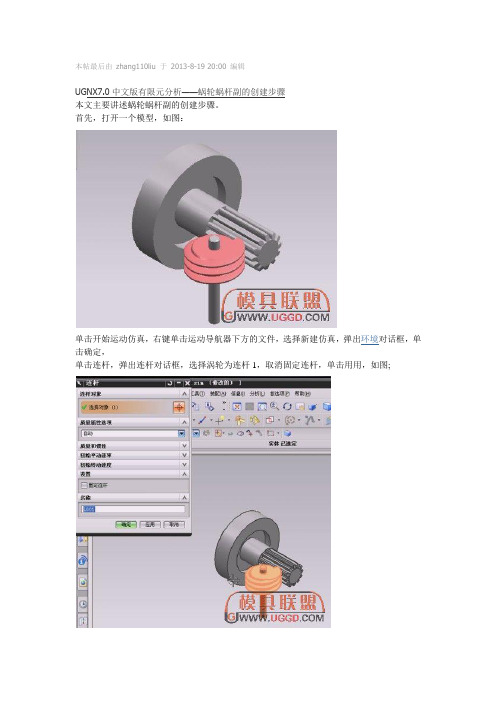

本文主要讲述蜗轮蜗杆副的创建步骤。

首先,打开一个模型,如图:

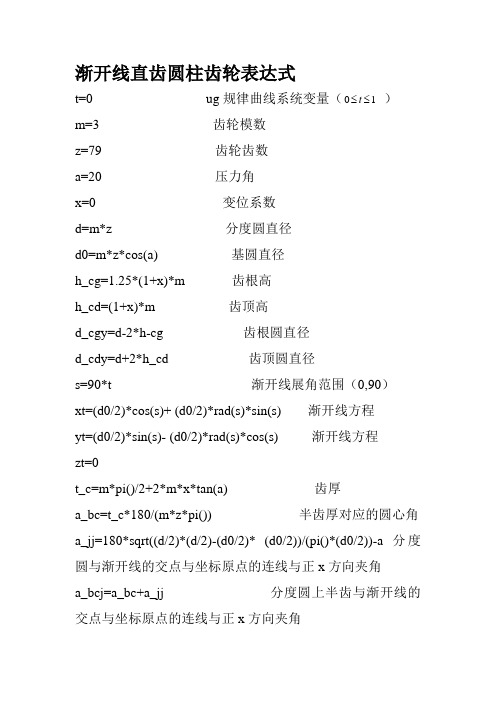

单击开始运动仿真,右键单击运动导航器下方的文件,选择新建仿真,弹出环境对话框,单击确定,

单击连杆,弹出连杆对话框,选择涡轮为连杆1,取消固定连杆,单击用用,如图;

然后定义蜗杆为连杆2,取消固定连杆,质量属性选项中选择自动,单击确定,如图:

然后单击运动副,弹出运动副对话框,选择连杆1,指定原点和方位,方位为ZC,单击确定,如图:

然后定义驱动,选择驾驶员,选择旋转为恒定,选择初速度为55,单击确定,如图:

然后选择类型为旋转副,选择连杆2,指定原点和方位,单击确定,如图:

然后单击齿轮副,弹出齿轮,选择运动副,选择第二个旋转副,单击确定,如图;

然后单击解算方案,弹出解算方案对话框,选择解算方案类型为常规驱动,选择分析类型为运动学/动力学,时间为5,步数为500,单击确定,如图:

然后单击求解按钮,等待求解结束后,单击播放按钮,如图:

可以看到涡轮蜗杆之间的相对运动。

UG 画直齿轮、斜齿轮、锥齿轮、蜗轮蜗杆、轴承参数表达式及参数含义

渐开线直齿圆柱齿轮表达式t=0 ug规律曲线系统变量(01≤≤)tm=3 齿轮模数z=79 齿轮齿数a=20 压力角x=0 变位系数d=m*z 分度圆直径d0=m*z*cos(a) 基圆直径h_cg=1.25*(1+x)*m 齿根高h_cd=(1+x)*m 齿顶高d_cgy=d-2*h-cg 齿根圆直径d_cdy=d+2*h_cd 齿顶圆直径s=90*t 渐开线展角范围(0,90)xt=(d0/2)*cos(s)+ (d0/2)*rad(s)*sin(s) 渐开线方程yt=(d0/2)*sin(s)- (d0/2)*rad(s)*cos(s) 渐开线方程zt=0t_c=m*pi()/2+2*m*x*tan(a) 齿厚a_bc=t_c*180/(m*z*pi()) 半齿厚对应的圆心角a_jj=180*sqrt((d/2)*(d/2)-(d0/2)* (d0/2))/(pi()*(d0/2))-a 分度圆与渐开线的交点与坐标原点的连线与正x方向夹角a_bcj=a_bc+a_jj 分度圆上半齿与渐开线的交点与坐标原点的连线与正x方向夹角h_cl=60 齿轮高度h_p=2 辅助参数渐开线斜齿圆柱齿轮t=0 ug规律曲线系统变量(01≤≤)tb=8.10944 螺旋角an=20 法向压力角a=arctan(tan(a)/cos(b)) 齿轮端面压力角mn=3 齿轮法向模量m=mn/cos(b) 齿轮端面模量x=0 变位系数z=79 齿数lj=pi()*m*z*/tan(b) 螺距d=m*z 分度圆直径d0=m*z*cos(a) 基圆直径h_cg=1.25*(1+x)*m 齿根高h_cd=(1+x)*m 齿顶高d_cgy=d-2*h_cg 齿根分度圆d_cdy=d+2*h-cd 齿顶分度圆s=90*t 渐开线展开角范围(0,90)xt=(d0/2)*cos(s)+(d0/2)*rad(s)*sin(s) 渐开线方程yt=(d0/2)*sin(s)- (d0/2)*rad(s)*cos(s) 渐开线方程zt=0h_cl=60 齿轮高度渐开线锥齿轮t=0 ug规律曲线系统变量(01≤≤)tm=5 齿轮大端面模数z=38 齿轮齿数a=20 压力角x=0 变位系数d=m*z 分度圆直径d0=m*z*cos(a) 基圆直径h_cg=1.25*(1+x)*m 齿根高h_cd=(1+x)*m 齿顶高d_cgy=d-2*h_cg 齿根圆直径d_cdy=d+2*h_cd 齿顶圆直径s=90*t 渐开线展开范围xt=(d0/2)*cos(s)+(d0/2)*rad(s)*sin(s) 渐开线方程yt=(d0/2)*sin(s)-(d0/2)*rad(s0)*cos(s) 渐开线方程zt=0h_cl=50 齿轮高度m=4 蜗杆模数z=4 蜗杆头数a=20 压力角ha=1 齿顶高系数c=0.2 顶隙系数b=21.8 导程角d=40 分度圆直径h_cg=(ha+c)*m 齿根高h_cd=ha*m 齿顶高d_cgy=d-2*h_cg 齿根圆直径d_cdy=d+2*h_cd 齿顶高直径px=pi()*m 齿距lj=px*z 蜗杆导程m=8 蜗轮模数z=37 蜗轮齿数a=0 渐开线起始角b=45 渐开线终止角cc=20 压力角e=14.25 导程角r=m*z*cos(cc)/2 渐开线向径t=0.001 精度控制参数s=a+t(b-a) 角度增量xt=r*cos(s)+r*rad(s)*sin(s) 渐开线上点x的坐标yt=r*sin(s)-r*rad(s)*cos(s) 渐开线上点y的坐标zt=0 渐开线上点z的坐标d=m*z 分度圆直径ha=1 齿顶高系数c=0.2 顶隙系数h_cg=(ha+c)*m 齿根高h_cd=ha*m 齿顶高d_cgy=d-2*h-cg 齿根圆直径d-cdy=d+2*h-cd 齿顶圆(喉圆)直径px=pi()*m 齿距lj=px*z 蜗杆导程aa=180 蜗轮蜗杆中心距d_wj=324 蜗轮顶圆直径h_wl=60 蜗轮宽深沟球轴承内外圈da=180 轴承外径d=100 轴承内径d4=(da-d)/3 轴承滚动体半径d1=d+(da-d)/3 临时变量d2=da-(da-d)/3 临时变量d3=da-(da-d)/2 临时变量rs=2.1 倒角半径h=34 轴承宽度z=ceiling((pi()*d3)/(1.5*d4)) 轴承滚动体个数深沟球轴承保持架da=180 轴承外径d=100 轴承内径d_pin=6 轴承保持架销子直径h_pin=4 轴承保持架厚度r_qiu=(da-d)/5.5 轴承滚动球半径rs=2.1 倒角半径w=34 轴承宽度z=10 轴承滚动体个数a=(da-d)/2 临时变量b=(da+d)/2 临时变量。

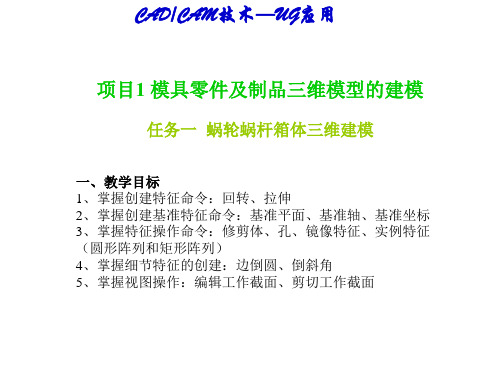

蜗轮蜗杆箱体三维建模

4.取消查看箱体的内部结构完成蜗轮蜗杆箱体建模

单击视图→操作→剪切工作截面,取消查看箱体的内部结构,完成箱体建模

相关练习

CAD/CAM技术—UG应用Biblioteka 1.拉伸特征及基准特征练习

CAD/CAM技术—UG应用

2.回转特征及孔特征练习

草绘回转截面,可先按尺寸绘制下半部分,再 用“草绘”工具的“镜像”工具完成上半部分

定义开始角度为“0”,结束角度为 “360”,完成回转实体

CAD/CAM技术—UG应用

(三)创建蜗轮蜗杆箱内部结构 1.修剪蜗杆箱内部结构

选择“特征操作”工具条中“修剪体”命令

“修剪体”对话框中选择右边的蜗轮箱为“目标”体,

在“修剪体”对话框中单击“刀具”中的“面或 平面”按钮,将工具栏下方的“面规则”下拉框 设置为“单个面”, 选择右边的蜗轮箱内孔面 为“刀具”,单击“确定”,完成内孔修剪

CAD/CAM技术—UG应用

3.合并蜗轮蜗杆箱

选择“特征操作”工具条中“求和”命令

打开“求和”对话框

选择蜗轮箱为求和“目标”,再选择蜗杆 箱为求和“刀具”,完成求和

CAD/CAM技术—UG应用

4.拉伸蜗轮蜗杆箱内部结构 选择“特征”工具条中“拉伸”命令

单击“绘制截面”按钮

选择蜗轮箱内孔底面,创建草图

“拉伸”对话框中定义开始距离为 “0”,结束距离为“88”,布尔下 拉框中选择“求差”方式,完成拉 伸实体

CAD/CAM技术—UG应用

(三)创建蜗轮蜗杆箱安装沉孔4×Φ18

查看箱体的内部结构

CAD/CAM技术—UG应用

2.创建倒圆角 选择“特征操作”工具条中“边倒圆”命令

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计课程名称 CAD/CAE 综合训练题目名称_ 蜗轮蜗杆机构CAD/CAE综合设计分析学生学院 __ 机电工程学院______ 专业班级机械设计制造及其自动化(微电子方向)2008级1班学号 3108000600 学生姓名陈宇指导教师 _______卜研___________ 成绩评定教师签名2011年 6 月30 日广东工业大学课程设计任务书题目名称蜗轮蜗杆机构CAD/(或CAE)综合设计分析学生学院机电工程学院专业班级机械设计制造及其自动化(微电子方向)2008级1班姓名陈宇学号3108000600一、课程设计的内容1.设计蜗轮蜗杆机构结构模型;2.在Unigraphics NX 6.0平台上建立蜗轮蜗杆机构结构的三维参数化、变量化实体模型。

3. 根据产品的功能及设计要求建立组件的装配模型;4.在Unigraphics NX 6.0平台上按国家制图标准绘制工程图。

可以适当补充完成下列设计内容:1. 对所设计的模型设置光照、背景、材料纹理等条件,完成模型渲染,输出模型高质量的视觉效果图;2.1).根据有限单元分析法的基本原理和思想,对所设计的机构进行静力学分析,包括设计分析模型简化、单元网格划分、材料特性定义、约束定义、载荷及边界条件定义、模型分析解算等;2). 根据机构运动学的基本原理和方法,在产品三维参数化实体装配模型的基础上,定义机构的运动副、运动驱动、运动关系,创建运动分析模型,利用ADAMS解算器完成运动分析求解;3.后处理及仿真,输出有限单元分析(或机构运动分析) 结果(包括:应力、应变云图,变形过程动画仿真;或机构运动仿真动画,运动件轨迹,主要运动件位移、速度、加速度、加加速度曲线图),根据分析结果提出修改意见或方案。

二、课程设计的要求与数据1.采用参数化实体建模技术,进行产品结构的三维参数化、变量化实体(装配)模型的设计;2.通过变量、表达式和Associative Curve等建立图素间的关联关系,修改表达式的值能实现零件的关联变化;3.要求使用1~2个Sketch建立轮廓截面;4.建模过程中应包含总数不少于15个特征操作(包括扫描特征、成型特征、参考特征以及特征编辑的操作);4.要求零件工程图纸严格按照国家标准绘制,标注尺寸、公差、粗糙度、技术要求等;5.工程图应具有符合标准的边框、标题栏,要求单独建立标准的带标题栏的图框,通过插入图样的形式将图框插入到零件的工程图中;6.说明书要求描述建模和绘图工作的主要过程与操作步骤,最后进行设计总结分析和回答思考题。

成绩优秀者必须补充达到下列设计要求:(下列要求四选一)1.建模过程中应包含总数不少于25个特征操作,其中包括网格曲面特征、扫描特征、联合体特征、面倒角等细节特征、参考特征、装配(Top-Down或Bottom-Up)、WA VE几何链接等操作;2.生成输出产品(或零件)模型高质量的视觉效果彩图。

3.1).根据产品(零件) 的结构和工作条件,定义模型的材料特性、边界条件和载荷的性质及大小;2).根据产品(零件) 的结构和工作条件,定义模型的运动副、边界条件和驱动的类型及具体数值;4.1).分析结果要以表格、图线的形式提交;2).运动仿真要提供仿真动画文件。

三、课程设计应完成的工作1.设计蜗轮蜗杆机构零件结构;2.建立蜗轮蜗杆机构零件三维参数化、变量化实体模型;3.基于零件主模型,按国家标准绘制零件工程图;4.编写设计说明书。

(按设计说明书的格式书写)成绩优秀者必须补充完成下列设计工作:1.对模型进行渲染,输出模型高质量的视觉效果图;2.1).对产品(零件)进行结构的有限单元分析、仿真,输出分析结果,提出改进方案;2). 对产品的运动机构进行运动分析、仿真,输出分析结果,提出改进方案。

四、课程设计进程安排五、应收集的资料及主要参考文献[1] 云杰漫步多媒体科技CAX设计教研室,UG NX 6.0中文版基础教程,北京:清华大学出版社,2009;[2] 中国机械工程学会,机械设计手册(电子版)(含光盘1张),北京:电子工业出版社,2007;[3] 胡仁喜等,UG NX 6.0中文版入门与提高,北京:化学工业出版社,2009;[4] 胡仁喜等,UG NX 6.0中文版从入门到精通,北京:机械工业出版社,2009;[5] UGS公司,UG NX 4.0 CAST,美国,2006。

发出任务书日期:2011年6 月3 日指导教师签名:计划完成日期:2011年7 月1 日基层教学单位责任人签章:主管院长签章:(一)蜗轮蜗杆机构结构分析蜗轮蜗杆机构由蜗轮、蜗杆、装配箱、轴承、链轮等组件构成,常用来传递两交错轴之间的运动和动力。

蜗轮与蜗杆在其中间平面内相当于齿轮与齿条,蜗杆与螺杆形状相类似。

蜗轮及蜗杆机构常用于两轴交错、传动比大、传动功率不大或间歇工作的场合。

蜗轮蜗杆机构基本参数有模数m、压力角、蜗杆直径系数q、导程角、蜗杆头数、蜗轮齿数、齿顶高系数(取1)及顶隙系数(取2).其中,模数m和压力角是指蜗杆轴面的模数和压力角,亦即蜗轮端面的模数和压力角,且均为标准值。

蜗杆直径系数q为蜗杆分度圆直径与其模数m的比值。

(二)建立模型一、建立蜗轮模型1.创建圆柱体,直径74.14,高度13.542.坡口焊3.倒斜角4.创建螺旋线5.创建扫掠体6.变换复制7.求差8.创建矩形键槽9.替换面,完成蜗轮二、建立蜗杆模型1.创建螺旋线2.设置基准平面3.创建另外一个基准平面4.完成创建的扫掠体5.进行两次复制6.创建一个圆柱体7.求差8.创建圆柱体9.坡口焊10.完成蜗杆三、建立装配箱模型1.创建草图并拉伸2.创建圆柱体并用布尔求和3.边倒园4.抽壳5.创建凸台6.设置腔体参数7.完成腔体8.创建底部长方体9.创建四个矩形并用矩形阵列10.加上两块肋板11.做孔并用矩形阵列12.完成装配箱四、其他组件建模1.建立轴承模型2.建立顶盖模型3.建立链轮模型(三)建立装配模型一、装配外箱1.创建装配模型2.设置透明度二、装配蜗轮四、装配轴承六、装配链轮七、完成装配模型八、创建爆炸图(四)创建工程图一、创建蜗轮零件工程图二、创建蜗杆零件工程图(五)蜗轮蜗杆机构的运动分析一、定义连杆1.点击“开始”,进入运动仿真2.定义两轴承为连杆1,设置为固定3.定义蜗杆为连杆2,设置为不固定4.定义蜗轮、链轮及顶盖中间轴为连杆3,设置为不固定5.定义顶盖为连杆4,设置为固定二、定义运动副三、设置解算方案四、播放动画并导出视频(六)蜗轮蜗杆机构模型的渲染(七)设计总结UG NX(Unigraphics NX)是Siemens PLM Software公司出品的一个产品工程解决方案,它为用户的产品设计及加工过程提供了数字化造型和验证手段。

NX 包括了世界上最强大、最广泛的产品设计应用模块。

NX 具有高性能的机械设计和制图功能,为制造设计提供了高性能和灵活性,以满足客户设计任何复杂产品的需要。

NX 优于通用的设计工具,具有专业的管路和线路设计系统、钣金模块、专用塑料件设计模块和其他行业设计所需的专业应用程序。

Unigraphics NX针对用户的虚拟产品设计和工艺设计的需求,提供了经过实践验证的解决方案。

通过连续两个学期对UG6.0软件的学习,我对这个软件的很多操作有了比较好的了解,例如加工、建模、装配、制图、运动仿真、渲染等。

同时,在学习UG6.0各种操作的过程,也让我对CAD/CAM有了更为真实和深刻的认识,对于我学习机械设计、机械制造等本专业等其他专业知识有很大的帮助(八)思考题一、草图中的约束是什么?约束一般有哪些类型?答:1.草图中的约束指的是将几何约束添加到草图几何图形中,这些指定并保持用于草图几何图形或草图几何图形之间的条件,称为约束。

2.约束一般有固定、完全固定、同心、相切、等半径、水平、垂直、平行、恒定长度、恒定角度等。

二、简要说明装配约束的类型及其含义。

答:装配约束的类型包括:配对、对齐、角度、平行、垂直、中心、距离和相切。

配对方式:该配对方式是指定位两个相同类型的对象相对贴合在一起。

对于平面对象而言,配对方式表示两平面贴合但法向相反;对于圆柱而言,配对方式要求圆柱面直径相同,按两圆柱面共轴线的方式定位。

对齐方式:该配对类型是批对齐相配的对象。

对于平面对象而言,对齐方式要求两平面共面且法向相同;对于圆柱面等对称组件而言,则要求对象的轴线重合。

角度方式:该配对类型是定义配对约束组件之间的角度尺寸。

平行方式:该配对类型是配对约束组件的方向矢量平行。

垂直方式:该配对类型是配对约束组件的方向矢量垂直。

中心方式:该配对类型是配对约束组件中心对齐。

距离方式:该配对类型是配对约束组件对象之间的最小距离。

参考文献[1]张云杰。

UG NX6中文版基础教程。

北京:清华大学出版社,2009.10.[2]何雪明、吴晓光、王宗才。

机械CAD/CAM基础。

武汉:华中科技大学出版社,2008.8.。