PTFE/Al含能复合物的本构关系

PTFE/Al反应材料制备工艺及性能

l rp y ra df i s t sa o an w kn f e eg t f oo lme n il g .I i l e i do n re cmae a w d l e o t n rc n e r .I hsp p r teV F J 1 e c i u e ln s i tr i l ieyrp r di e t a s nti a e , h r F A a t e e e y r v

a ei w sp e m tr a r p l a

b sn e c l rs n o i trmeh d y u i g t od p es a d h t s e to .T e p yi c e c l p r r n e a d m c a ia r p r h n h h s h mi f ma c n e h n c p o t o o c a e o l e yf

含能性反应材料通常是指 由两种或多种非爆炸性固体物质组成的亚稳态含能复合材料 , 如燃料和

氧化 剂等 。在 准静 态或静 态载荷 下 , 多数 此 类 材料 都 足够 钝 感 , 统 的 引发 技 术如 爆 炸桥 丝 或 火焰 大 传 等 , 不足够维 持其 反应 【 。 目前 , 都 】 j 研究 较多 的含 能性 反应 材料为 氟聚 物基 反应 材料 , 称为 “ 又 撞击 引 发 的含 能材料 ”( pciia dRateMa rl)其 主要 组 成 为高 氟含 量 ( 0 的氟 聚 物 和金属 颗 I atntt eci t a , m . ie v e s i >7 %) 粒或纤 维填料 。氟 聚物基 反应材 料 的高 能 、 钝感 和 独特 的能量释放 特性 , 其成 为一类 极为重 要 的国防 使 工业升级 用和 民用新 型含 能材料 _ 。 已公 开 的文献 主要 简要 报道 了聚 四氟 乙烯 ( F ) 反应 材料 的 3 E基

聚四氟乙烯改性现状及研究进展

综述CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2022, 39(4): 70随着现代科技的飞速发展,对高性能材料的需求日益增加,聚四氟乙烯(PTFE)作为一种性能优良的工程塑料,在许多领域具有广泛的应用[1-2]。

PTFE是由单体四氟乙烯聚合而成[3],分子结构为一种螺旋构象,即C—C骨架全部被周围的F原子包裹。

同时由于C—F的键能很高不易断裂,使PTFE可以抵抗强酸、强碱、油脂、纯氧化剂和有机溶剂等的腐蚀,但缺点是强度较低,不利于成型加工,机械磨损率高,特别是在受外力作用下会产生严重的蠕变现象,极大地限制了PTFE 的应用。

因此对PTFE的改性显得尤为重要[2]。

目前,PTFE的改性方法主要有表面改性、填充改性和共混改性。

本文详细阐述了PTFE改性的几种方法,并研究了改性方法对PTFE复合材料力学性能、摩擦性能和介电性能的影响。

DOI:10.19825/j.issn.1002-1396.2022.04.15 *1 PTFE的改性1.1 表面改性由于PTFE表面结合能较小,不易与其他化合物和小分子反应,同时其他填料也很难附着在PTFE表面。

采用物理化学法对PTFE表面进行处理,可以在PTFE表面产生反应位点同时提高表面的粗糙程度,改善PTFE表面的疏水性、亲核性和防污性能。

常见的处理方法主要有等离子体处理法、电子辐照处理法、偶联剂处理法[4]。

聚四氟乙烯改性现状及研究进展左 程1,肖 伟2*(1. 江苏扬建集团有限公司 扬州华正建筑工程质量检测有限公司,江苏 扬州 202105;2. 上海工程技术大学 数理与统计学院,上海 201620)摘要:综述了近几年国内外聚四氟乙烯(PTFE)改性的研究进展,并总结了表面改性、填充改性和共混改性的优缺点,着重分析了填料对PTFE力学性能、摩擦性能和介电性能的影响。

最后对PTFE改性工艺的发展趋势和前景进行了展望。

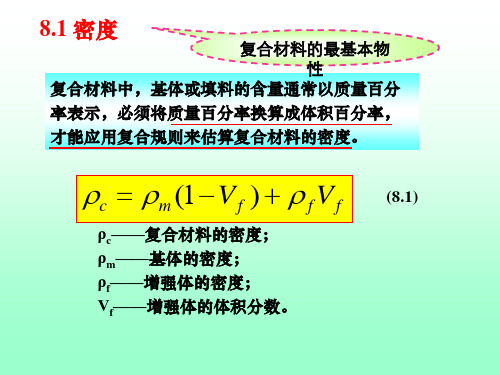

复合材料物理和化学性能的复合规律

复合材料的最基本物 性 复合材料中,基体或填料的含量通常以质量百分 率表示,必须将质量百分率换算成体积百分率, 才能应用复合规则来估算复合材料的密度。

c m (1 V f ) f V f

ρc——复合材料的密度; ρm——基体的密度; ρf——增强体的密度; Vf——增强体的体积分数。

mWm f f m (1 Wm ) Wm f (1 Wm ) m

m f

Wm f (1 Wm ) m

对于聚合物基复合材料, 由于 ρm 对大多数聚合物来 说差别不大,当填料一定 时,复合材料的密度主要 取决于填料的含量。

8.2 热性能

热变形温度的负荷依赖性

材料 PP PP/滑石粉(30%)

PP/GF(20%) 尼龙-66 尼龙-66/GF(30%) AS AS/GF(30%)

热变形温度(℃) 0.46 MPa 105 145

162 190 255 100 115

1.86MPa 60 95

150 70 250 90 105

8.3 燃烧特性

PET FRTP(含GF30%)

0.75

4.5

由于纤维在流动方向的取向,使流动方向上及 与之垂直方向上的热膨胀系数产生很大的差异。

影响成型速度

制备导热或隔热性制品 塑料的成型工艺几乎都伴随着加热和冷却过程。 填料的加入,如果提高混合物的导热系数,可缩短加 热或冷却时间,也就是提高成型速度。 随着填料的不同,复合塑料可用作隔热或导热材 料。以空气为填料的泡沫塑料是良好的隔热材料,而 以碳纤维、金属粉等为填料的复合塑料则可作为导热 性复合材料使用。

(8.1)

如果以基体在复合材料中的质量分数Wm为已知数:

聚四氟乙烯结构简式

聚四氟乙烯结构简式简介聚四氟乙烯(Polytetrafluoroethylene,简称PTFE)是一种常用的高性能聚合物材料,具有许多优异的特性,如耐高温、耐腐蚀、低摩擦系数等。

它在工业领域被广泛应用于润滑剂、密封材料、电子器件等方面。

本文将对聚四氟乙烯的结构简式进行详细介绍。

分子结构聚四氟乙烯是由四氟乙烯单体(C2F4)通过聚合反应形成的线性高分子化合物。

它的化学式为(-CF2-CF2-)n,其中n表示重复单元的个数。

每个重复单元由两个碳原子和四个氟原子组成。

从分子结构上看,聚四氟乙烯具有以下特点:1.长链结构:聚四氟乙烯由大量重复单元组成,形成了长链结构。

这使得其具有良好的柔韧性和拉伸强度。

2.全氟化合物:聚四氟乙烯中的所有氢原子被氟原子取代,使其成为全氟化合物。

这使得聚四氟乙烯具有出色的耐腐蚀性和化学稳定性。

3.线性排列:聚四氟乙烯中的重复单元呈线性排列,没有支链或交联结构。

这使得聚四氟乙烯具有低摩擦系数和良好的电绝缘性能。

物理性质熔点和热稳定性聚四氟乙烯具有很高的熔点,约为327℃。

它在高温下也能保持较好的稳定性,可以长时间使用在260℃以下的温度范围内。

密度聚四氟乙烯的密度相对较低,约为2.2g/cm³。

这使得它成为一种轻质材料,在航空航天等领域具有广泛应用。

机械性能由于聚四氟乙烯分子链之间存在相互作用力较弱,因此其机械强度相对较低。

但是,它具有良好的耐磨性和抗冲击性,能够承受较大的外力。

电绝缘性能聚四氟乙烯是一种优异的电绝缘材料,具有很高的电阻率和低介电常数。

它在高频率和高温下仍能保持良好的绝缘性能。

摩擦系数聚四氟乙烯具有非常低的摩擦系数,约为0.04。

这使得它成为一种理想的润滑材料,在机械设备中广泛应用。

应用领域聚四氟乙烯由于其优异的特性,在许多领域得到了广泛应用,包括但不限于以下几个方面:1.密封材料:由于聚四氟乙烯具有出色的耐腐蚀性和化学稳定性,被广泛应用于密封件制造。

原位化学气相沉积核壳PTFE—AI的设计与制备

1 化 学气 相 沉积 原位 聚 合 P T F E钝化 纳 米铝 粉 为 了提 高 铝粉 的稳 定性 ,改善燃 烧 反 应特 性 ,实现 高 能量 密度 以及 快速 的能 量释 放 ,我 们 设计 化 学 气相 原位 聚合 的方法 制 备 了核壳 结构 的 P T F E — A1 。工艺 流程 和 原理 示 意如 图 l所 示 ,纳米 铝 粉 采r } j 电 爆 炸 丝 的方 法 ,通 过控 制 条 件 町 以制 备得 到 不 同粒 径 的纳 米 铝粉 。利 用六 氟环 氧 丙烷 ( H F P O) 作 为前 躯 体 ,其 流 量 通 过 气 体 流 量 计 ( F C V) 调节 控 制( 1 0 0 ~ 4 0 0 mL / mi n ) ,在裂 解管 内裂解 产 生 C F 2 f _ 1 } { l j 基

然 而纳 米铝 粉 高 的活性 , 在制 备 、 使用和 存 储过 程 中极 易被 氧 化在 表 面形 成 一层 A1 2 O3 膜( 2 ~ 5 n m) 。 AI 2 O 3 极 为惰 性 , 增加 了铝粉 在燃 烧 反应 过程 中点火 温度 和 点火 延迟 时 间 , 降低 了能量 利 用和释 放 速 率 。 此, 解 决纳 米 铝粉 表面 氧 化是 高能 量 密度 含 能材料 领 域 的一个 重 要 难题 。 表 面 改性 是 目前解 决 铝粉 表 面氧 化 的最 主要 途径 , 即在 铝 粉表 面包 覆 一层 惰性 的无机 或 有机 物 质实

现 铝 粉 的钝化 ,提 高 稳定 性 ,但难 以从根 本上 解 决铝 粉氧 化 问题 。用氟作 为 氧化 剂取 代 氧 ,可 以 著提

高反 应能 量释 放 。氟 与铝 反 应 ,反 应产 物 为 A1 F 3 ,反应 可放 出 5 5 . 6 6 k J / g 的热 量 ,而生 成 AI : O3 反应 放 【 { J 的热 量 只 为 3 O . 9 5 k J / g 。氟 聚物( O n 聚 四氟 乙烯 P T F E ) 与铝 ,由于 高的 反应 热作 为 钳热 剂和 反 性 破 片 已在 含能 体 系 中得 到广泛 应 用 。聚 四氟 乙烯 ( P T F E ) 是一 种 非常 稳 定氟聚 物 材料 ,含氟 质量 分 数 为 6 7 %, 与 A1反应 可 以释放 大 量能 量( 2 1 k J / c m ) 。 同时 ,聚 四氟 乙烯 ( P T F E ) 由于其 优 异特 性 ,特 别是 高疏 水 性 和抗 氧化 等特 性 被 广泛研 究 应 用 。因此 如果 能将 P T F E包 覆纳 米 Al , 可 以防止 铝粉 的 氧化 ,同时 ,P T F E 与 Al 形成 亚稳 态 复合含 能材料 ,提 高 体 系的 能量 密度 ,增 强能 量释 放速 率 ,然 而 P T F E极其 惰 性 ,难 以溶 解 用普 通液 相 化学 方法 实现 纳 米铝 粉 的包 覆 。 为此 ,设 计 了化 学气 相沉 积 原位 聚合 钝 化纳 米 铝粉 的装 置 ,采 用化 学气 相沉 积 原何 聚合 的方 法 ,将 六 氟环 氧丙 烷( H F P O) 作 为前驱 体 , 通 过裂 解 产生 C F 2自由基 。 C F 2 自由基 在铝 粉表 面 商接 聚合 牛 成 P T F E 包 覆层 膜 ,形成 卡 ; 《 壳 结 构 的 A1 一 P T F E,实现 对 铝粉 的含 能钝 化 。在 此基 础 上研 究 P T F E钝 化 销粉 的r艺 条 件 、形 貌 结构 及l j 上P T F E薄膜 生 长机 制 。采 用 静态 水接 触 角和 氢氧 化 钠( Na OH ) 溶 液研 究 表征 了 P T F E 薄 膜对 纳米 铝 粉 的保护 特 性 。采 用热 分 析 、高速 摄影 、密 闭爆 发 器和 红外 成像 等 技术 等研 究 核 壳结 构 的

乙烯-四氟乙烯共聚物复合体系的结构与性能研究

乙烯-四氟乙烯共聚物复合体系的结构与性能研究乙烯-四氟乙烯共聚物(ETFE)是一种由乙烯和四氟乙烯共聚而成的半结晶性含氟聚合物,由于含有四氟乙烯单体,使其具有优异的耐腐蚀、耐候、耐高温、耐老化、耐辐照等性能。

ETFE因其质轻、透明度高、环保等特点,可加工成涂层、薄膜、线缆等,被广泛的应用到航空航天、建筑、农业、化工、井下等诸多领域。

本文主要围绕ETFE材料在加工性能等方面的不足,通过引入同为含氟材料的聚偏氟乙烯(PVDF)对其进行共混改性,制备了 ETFE/PVDF二元复合材料。

通过对该复合材料的相结构、相容性、热性能、流变性能、机械性能等进行表征分析,从而建立起复合体系的微观结构与宏观性能间的对应关系,深入地对ETFE材料研究探索。

此外,通过电子束辐照以及引入无机蒙脱土(MMT)纳米粒子等改性方式对ETFE/PVDF复合体系进行二次改性,逐步建立起以ETFE为主体材料的综合加工应用体系。

本论文的主要研究内容以及相应的实验结论如下:1.采用熔融共混的方式制备了不同比例的ETFE/PVDF二元复合体系。

在空气环境下,ETFE/PVDF(90/10 wt%)复合体系具有更高的初始热分解温度(374.5℃)和初始热分解活化能(187 kJ/mol),分别比纯ETFE组分高52.7℃和121 kJ/mol。

随着PVDF含量的增加,ETFE/PVDF复合体系的储能模量和复合黏度逐渐增加,复合体系的剪切变稀现象增强;PVDF的引入,改善了ETFE的挤出加工性能,ETFE/PVDF复合体系仍具有很好的拉伸强度和断裂伸长率。

2.采用熔融共混的方式制备了PVDF、ETFE与不同敏化剂组成的复合材料,再通过电子束辐照对复合体系进行改性处理。

选用的敏化剂分别是三烯丙基异氰酸酯(Triallyl Isocyanurate,TAIC)、三羟甲基丙烷三甲基丙烯酸酯(Trimethylolpropane Trimethacrylate,TMPTMA)和1、2、4-苯三甲酸三烯丙酯(Trially trimellitate)。

铝-氟聚物反应性物质制备及研究进展

王靖岩,王义智,韩志伟铝‐氟聚物反应性物质制备及研究进展王靖岩1,王义智2,韩志伟1(1.南京理工大学化工学院,江苏南京210094;2.南京长山化工有限责任公司,江苏南京211103)摘要:综述了物理混合法、球磨法、气相沉积法、静电喷雾/纺丝法、溶剂/非溶剂法、3D 打印法六大类制备方法,从产品性能、方法的优缺点等角度对近些年来铝⁃氟聚物反应性物质的研究进展进行简要综述。

介绍了铝⁃氟聚物反应性物质在慢升温速率和快升温速率下的反应过程。

指出今后研究的重点方向为:设计一种能集各种制备方法优点于一身的新方法,加强铝⁃氟聚物反应性物质受热时氟聚物和铝的反应机理的研究。

关键词:铝粉;氟聚物;反应性物质;制备方法;反应过程中图分类号:TJ55文献标志码:ADOI :10.11943/CJEM20201131引言传统的单分子炸药(TNT 、RDX 、HMX 等)大多数由C 、H 、O 、N 元素组成,实测能量已基本达到其理论能量值,没有太大的提升空间。

为了寻求更高的能量释放效率,研究者们开始注意到单位质量和体积燃烧热都很高的活性金属燃料铝粉。

德国于一战末期时率先将铝粉加入到炸药中,以增加爆炸威力[1],开创了铝粉在含能材料中的应用,在炸药中添加金属粉的方式改善了炸药的性能,满足了当时的使用需求。

尽管如此,随着对炸药能量密度更高的要求,研究人员发现不论如何减小铝粉的粒径[2]、提高活性铝含量[3],甚至添加氧化剂[4],混合炸药的放热速率仍然远低于单质炸药,实际放热量与理论计算值也相差甚远[5]。

与此同时,铝粉的加入导致含铝炸药长贮性存在问题[6]。

为了提高含铝炸药的能量利用率并改善其长贮性能,研究人员采用对铝粉进行包覆改性的方法改善其性能,取得了较好的使用效果[7-9]。

氟聚物因具有优异的耐腐蚀性、耐热性、低表面能以及很好的耐氧化特性而被广泛用于包覆铝粉。

使用氟聚物包覆铝粉,不仅可以有效阻止铝粉的进一步氧化,而且氟聚物的能量特性可提升体系的能量释放。

聚四氟乙烯复合材料的制备及其应用研究

聚四氟乙烯复合材料的制备及其应用研究近年来,聚四氟乙烯(PTFE)复合材料在工业制造和科技领域中得到了广泛的应用,成为了新型材料领域的研究热点之一。

作为一种具有高强度、高稳定性、耐腐蚀性和生物惰性等优异性能的材料,PTFE不仅可以单独使用,而且还可以与其他材料复合加工,制成更加优质的复合材料,用于制造和生产多种产品。

一、PTFE复合材料的制备PTFE复合材料的制备方法多种多样,常见的有机械混合法、化学修饰法、物理吸附法、化学沉积法等。

在制备复合材料时,首先需要选取可与PTFE相容的材料,然后进行充分的混合和加工。

1.机械混合法机械混合法是指将PTFE和其他材料用机械方式进行混合。

这种方法的优点是简单易操作,生产成本低,但需要耗费大量的能量和时间。

机械混合法常用于制备各种PTFE/复合材料密封材料和弹性材料。

2.化学修饰法化学修饰法是指对PTFE表面进行化学修饰,使其表面具有亲和力能够与其他材料进行复合。

这种方法优点是可以制备出优异的化学和物理性能,一般适用于生产电子、化工和环保等行业的材料。

3.物理吸附法物理吸附法是利用PTFE表面的分子力或静电作用,将材料自然吸附于其表面。

这种方法优点是简单快捷,但存在着吸附量小、不牢固的问题。

物理吸附法常用于制备PTFE的表面性能改良剂。

4.化学沉积法化学沉积法是通过一个或多个反应进行PTFE/复合材料的制备。

这种方法的优点是制备速度快,材料齐全,但存在着制备条件严苛、成本高等问题。

化学沉积法的应用范围很广泛,可以用于制备高级传热材料、高性能材料、电子器件材料等。

二、PTFE复合材料的应用研究随着科技的不断发展,PTFE复合材料的应用领域也在不断拓展。

据统计,PTFE复合材料已广泛用于制造化学、电子、纺织、航空、船舶、汽车、建筑等工业领域。

以下是几种常见的PTFE复合材料的应用研究。

1.PTFE防爆电缆此电缆采取了PTFE与FEP的共混和配合制成的新型复合材料作为绝缘材料,具有高使用温度、强抗拉强度、抗化学腐蚀、不爆燃等特点,非常适用于石油、化工、冶金、纺织、军工等行业的防爆设备。

含氟聚合物基反应含能材料研究

收稿日期:20190111 修改稿日期:20190211 基金项目:国家青年基金项目(51505435) 作者简介:王新新(1995-),男,河北井陉人,中北大学在读硕士,师从陈晓勇副教授,主要从事纳米含能复合材料的研

究。电话:18435132922,E-mail:825505251@qq.com 通讯联系人:陈晓勇,副教授,硕导,主要从事高分子柔性传感材料、类石墨烯二维材料、无线无源微波器件设计及制备等

隧道掘进爆破振动在地表及上部岩体传播特征

应材料PTFE/Alꎬ反应破片沿着战斗部端面等距排列ꎬ破片总个数为21个ꎬ密度为ρꎻ战斗部壳体材料为硬质铝合金ꎮ2㊀破片飞散特性破片的初始抛撒速度是破片飞散特性的主要内容之一ꎬ它是评估杀伤战斗部威力的重要依据[2]ꎮ发散角的大小直接影响到形成的破片束的侵彻能力和打击面积ꎮ本文的战斗部模型为完全轴对称的ꎬ选择破片速度方向与对称轴z轴反向之间的夹角为发散角ꎮ根据破片的速度分析ꎬ可以确定每个破片的发散角α的值ꎬ进而近似求得破片的打击密度ꎮ本文只考虑破片发散角稳定时的状况ꎮ破片的发散角为:α=arccosvzvæèçöø÷=arctanlHæèçöø÷ꎻ(1)H=ʃt00vzdtꎻ(2)l=ʃt00vxdtꎮ(3)式中:t0为破片从开始飞散至击中目标的时间ꎻH为t=t0时刻破片在z方向的位移ꎻl为破片的发散半径ꎻvz为z轴速度ꎬ即轴向速度ꎻvx为破片的径向速度ꎻv为破片初始抛撒速度ꎮ定义打击面积为Sꎬ破片总数为Nꎬ打击密度为ω(S)ꎬ打击密度作为打击面积的函数ꎬ即ω(S)=NSꎮ(4)其中:打击面积S=π(Htanα+lz)2ꎬlz为某破片到弹轴线的距离ꎮ3㊀数值模拟3.1㊀计算模型、材料模型及参数㊀㊀采用ANSYS/LS ̄DYNA进行轴向驱动反应破片战斗部的数值模拟分析ꎬ采用流固耦合算法ꎮ数值模型由战斗部壳体㊁主炸药㊁内衬和反应破片(壳体和反应材料)组成ꎮ其中ꎬ主炸药㊁空气和内衬采用欧拉网格建模ꎬ单元使用多物质ALE算法ꎬ战斗部壳体和反应破片均采用拉格朗日网格建模ꎮ采用TrueGrid软件进行有限元模型的建立ꎬ模型简化如图2所示ꎮ㊀㊀㊀㊀图2㊀战斗部有限元模型Fig.2㊀Finiteelementmodelofthewarhead㊀㊀网格单元采用Solid164八节点六面体单元ꎻ战斗部壳体材料模型选用Plastic_Kinematic材料模型ꎻ破片壳体和反应材料选用Mat_Johnson_Cook材料模型和Gruneisen状态方程ꎻ主炸药采用High_Explosive_Burn材料模型和JWL状态方程描述ꎻ内衬模型选用Mat_Elastic_Plastic_Hydroꎻ空气采用Null材料模型和Gruneisen状态方程描述ꎮ主要材料参数如表1所示ꎬ参考值见文献[6ꎬ9 ̄11]ꎮ3.2㊀数值模拟结果分析反应破片在主装药爆轰过程中ꎬ瞬间受到爆轰压力的驱动ꎬ以防止破片在加速飞散过程中不发生破碎或者受热提前反应ꎬ确保反应破片的完整性ꎬ避免毁伤能力削弱ꎮ本文中ꎬ研究了6种方案:无内衬和分别以泡沫铝㊁尼龙㊁泡沫塑料㊁橡胶和PTFE低密度材料作为内衬ꎬ其方案编号为1#㊁2#㊁3#㊁4#㊁5#㊁6#ꎬ数值模拟分析其对反应破片飞散特性和完整性的影响ꎮ3.2.1㊀反应破片飞散数值模拟结果㊀㊀通过数值模拟ꎬ得到了不同内衬时反应破片的初始抛撒速度和飞散角曲线ꎬ如图3和图4所示ꎮ由仿真计算可知ꎬ起爆后大约在25μs时ꎬ破片的抛掷速度趋于稳定ꎬ爆轰压力与空气阻力相等ꎬ爆轰产物对破片束的作用基本消失ꎮ破片的最大速度出现在端面中心处ꎬ破片的最小速度出现在靠近壳体处ꎬ反应破片的最大速度为2400m/sꎬ最小速度为表1㊀主要材料参数Tab.1㊀MainparametersofmaterialsB炸药ρ/(g cm-3)D/(m s-1)pCJ/GPaA/GPaB/GPaR1R2ω1.71798029.5542276.74.21.10.34PTFE/AlA0/MPaA1/MPaA2/MPaB0/MPaB1/MPaB2/MPa-437.9238.17-30.721800.65-1093.52174.4145#钢ρ/(g cm-3)G/GPaA/GPaB/GPanCm7.837779.2510.260.0141.03 05 ㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀爆㊀破㊀器㊀材㊀ExplosiveMaterials㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第45卷第4期㊀㊀图3㊀破片初始抛撒速度曲线Fig.3㊀Initialdispersalvelocityoffragments㊀㊀图4㊀破片发散角曲线Fig.4㊀Ejectionangleoffragments1595m/sꎮ由公式知:破片发散角主要集中在-16ʎ~16ʎ范围内ꎬ表明破片基本上沿着战斗部端面法线方向飞行ꎮ破片飞散稳定后ꎬ发散角标准差值较大ꎬ说明破片发散角度呈离散化ꎬ导致破片发散角增大ꎬ同时破片束的密度有所降低ꎮ3.2.2㊀内衬对反应破片飞散的影响分析通过数值模拟得到了不同内衬时反应破片的初始抛洒状态ꎮ由表2可以看出ꎬ内衬对破片的飞散特性影响较大ꎮ随着内衬材料密度的增加ꎬ破片的平均抛撒速度增大ꎬ平均发散角减小ꎬ并且破片的破损现象也相对减小ꎮ采用泡沫铝为内衬时ꎬ破片的速度最低ꎬ而采用密度相对较大的PTFE时ꎬ破片的速度最大ꎮ采用PTFE作为内衬时ꎬ其速度比无内衬时提高了27.8%ꎮ从图5不同方案的破片变形状态也可以看出ꎬ随着内衬密度的增加ꎬ破片的完整性逐渐趋于完好ꎮ这是由于无内衬时ꎬ炸药与反应破片直接接触ꎬ当爆轰波传至端面时ꎬ爆轰产物迅速向周围运动ꎬ压缩空气形成冲击波ꎬ削弱了爆轰产物对破片的有效作功ꎻ同时ꎬ驱动反应破片沿着端面法线方向高速飞行ꎻ破片受到爆轰的直接载荷ꎬ造成外壳的变形ꎮ而采用内衬时ꎬ避免了反应破片与主装药的直接接触ꎬ一方面防止过度的动压加载ꎬ避免反应破片破碎ꎬ另一方面阻止过热的炸药爆轰产物的直接作用ꎬ削弱表2㊀不同内衬材料对反应破片飞散的影响Tab.2㊀Effectsofdifferentlinermaterialsondispersionofresponsefragments防护材料材料密度ρ/(g cm-3)平均抛撒速度/(m s-1)平均发散角α/ʎ破片状态无内衬0150011.8有破碎㊁变形泡沫铝1.04016507.6有破碎㊁变形尼龙1.14017807.3少量破碎㊁变形泡沫塑料1.26518047.1少量破碎㊁变形橡胶1.40018507.0无破碎㊁变形PTFE2.16019176.4无破碎㊁变形㊀㊀㊀㊀㊀㊀(a)方案1#㊀㊀㊀㊀(b)方案2#㊀㊀㊀㊀㊀㊀(c)方案3#㊀㊀㊀㊀(d)方案4#㊀㊀㊀㊀㊀㊀(e)方案5#㊀㊀㊀㊀(f)方案6#图5㊀80μs时不同方案破片的变形状态Fig.5㊀Deformationstateoffragmentsfromdifferentprogramsat80μs152016年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀轴向驱动反应破片的作用过程㊀张世林ꎬ等㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀了爆轰波压力ꎬ避免反应破片过早受高热而发生快速分解反应ꎮ同时ꎬ内衬有效阻止稀疏波向爆轰产物内传入ꎬ起到了约束㊁延缓的作用ꎬ使得对破片的加载时间延长ꎬ提高了爆轰产物对破片的做功能力ꎮ4㊀试验及分析4.1㊀试验装置根据数值模拟分析ꎬ开展试验验证ꎮ如图6试验装置简图所示ꎬ战斗部距目标靶板距离3.0mꎬ靶板为1.2mˑ1.0mˑ3.0mm的钢板ꎮ靶心距离地面1.0mꎮ图7为反应破片战斗部ꎬ战斗部内置反应破片21枚ꎬ破片密度为ρꎬ内衬层采用PTFEꎬ共计4枚试验样机(图6所示)ꎮ试验时ꎬ战斗部横向放置在试验架ꎬ且中心与靶板中心水平对正ꎮ1-战斗部ꎻ2-测速靶ꎻ3-目标靶ꎻ4-高速摄像机ꎮ图6㊀试验装置布置示意图Fig.6㊀Arrangementofthetestdevice㊀㊀㊀㊀图7㊀战斗部实物图Fig.7㊀Thewarhead4.2㊀试验结果通过图8摄像可以看出ꎬ燃烧式反应破片在撞击靶板瞬间ꎬ伴有强烈的火焰产生ꎬ火焰长度约半米ꎮ这是由于高速飞行的破片在撞击靶板瞬间ꎬ破片内部压力瞬间变大ꎬ温度升高ꎬ反应材料受到高温高压后ꎬ达到临界爆压值ꎬ发生燃烧效应ꎮ由试验结果(图9)可知:靶板表面均出现穿孔痕迹ꎬ穿孔21个ꎬ与预制反应破片数目相同ꎬ且弹坑处均有燃烧熏蚀痕迹ꎬ表明反应破片战斗部在炸药爆轰后ꎬ预制破片比较完整ꎮ在穿过靶板后ꎬ受到靶板的挤压摩擦后ꎬ反应材料发生爆炸燃烧反应ꎬ释放大量的热ꎬ大部分反应弹丸在靶板上能够有较完整的穿孔ꎬ穿孔孔径均大于10mmꎬ破片穿透靶板后仍有较高的剩余速度ꎬ且反应性黑色痕迹较多ꎬ反应破片分布在宽940~1200mm㊁高870~1000mm的区域内ꎬ最大飞散角为18ʎ~22ʎꎬ其打击密度为17.5~25.6m-2ꎮ通过高速摄影图像ꎬ可近似求得4枚样机反应破片㊀㊀图8㊀破片撞击靶板瞬间燃烧图Fig.8㊀Burningresultsoffragmentatthemomentofimpactingthetargetplate㊀㊀㊀㊀(a)1#靶板㊀㊀(b)2#靶板㊀㊀(b)3#靶板图9㊀破片侵彻靶板毁伤效果图Fig.9㊀Damageresultsoffragmentspenetratingthetargetplate25 ㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀爆㊀破㊀器㊀材㊀ExplosiveMaterials㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第45卷第4期的平均速度为1800~2000m/sꎮ㊀㊀试验表明:设计的轴向驱动反应破片战斗部发射的反应破片完整性较好ꎬ破碎情况较少ꎬ与数值模拟结果相吻合ꎮ5㊀结论1)数值模拟发现:无内衬时ꎬ轴向驱动反应破片抛撒速度最低ꎬ且在爆轰载荷下受损严重ꎻ采用密度相对较大的PTFE作为内衬ꎬ可以有效提高破片的完整性和抛撒速度ꎮ2)轴向驱动反应破片在侵彻靶板后ꎬ具有燃烧等二次毁伤效应ꎬ造成的复合毁伤效果优于传统型单一利用动能打击目标的惰性破片ꎮ3)轴向驱动反应破片战斗部具有定向功能ꎬ其速度提升和打击密度均优于传统型破片战斗部ꎮ参考文献[1]㊀周智超ꎬ吴晓锋ꎬ冷画屏.舰炮近炸引信预制破片弹在反导中的弹丸威力分析[J].军事运筹与系统工程ꎬ2005ꎬ19(2):67 ̄70.[2]㊀隋树元ꎬ王树山.终点效应学[M].北京:国防工业出版社ꎬ2000SUISYꎬWANGSS.Terminaleffects[M].Beijing:NationalDefendIndustryPressꎬ2000.[3]㊀邢恩峰ꎬ钱建平ꎬ赵国志.装药结构参数对轴向预制破片抛掷速度的影响[J].火炸药学报ꎬ2007ꎬ30(1):49 ̄53.XINGEFꎬQIANJPꎬZHAOGZ.Effectofstructuralparametersofchargeonthedrivingvelocityofaxialpreformedfragments[J].ChineseJournalofExplosives&Propellantsꎬ2007ꎬ30(1):49 ̄53.[4]㊀张辉ꎬ李向豪ꎬ张选明.轴向增强炮弹破片场优化控制及反导效能分析[J].计算机仿真ꎬ2012ꎬ29(9):22 ̄27.ZHANGHꎬLIXHꎬZHANGXM.Optimalcontrolaboutaxialenhancedartilleryshellsexplodinganddamageanal ̄ysisofmissiles[J].ComputerSimulationꎬ2012ꎬ29(9):22 ̄27.[5]㊀黄亨建ꎬ黄辉ꎬ阳世清ꎬ等.毁伤增强型破片探索研究[J].含能材料ꎬ2007ꎬ15(6):566 ̄569.HUANGHJꎬHUANGHꎬYANGSQꎬetal.Preliminaryresearchondamageenhancedfragment[J].ChineseJouralofEnergeticMaterialsꎬ2007ꎬ15(6):566 ̄569. [6]㊀徐松林ꎬ阳世清ꎬ张炜ꎬ等.PTFE/Al含能复合物的本构关系[J].爆炸与冲击ꎬ2010ꎬ30(4):439 ̄444.XUSLꎬYANGSQꎬZHANGWꎬetal.Aconstitutiverela ̄tionforapressedPTFE/Alenergeticcompositematerial[J].ExplosionandShockWavesꎬ2010ꎬ30(4):439 ̄444. [7]㊀阳世清ꎬ徐松林ꎬ张彤.PTFE/Al反应材料制备工艺及性能[J].国防科技大学学报ꎬ2008ꎬ30(6):39 ̄42ꎬ62.YANGSQꎬXUSLꎬZHANGT.Preparationandperfor ̄manceofPTFE/Alreactivematerials[J].JournalofNationalUniversityofDefenseTechnologyꎬ2008ꎬ30(6):39 ̄42ꎬ62.[8]㊀张世林.轴向预制破片战斗部破片飞散特性影响因素分析[D].太原:中北大学ꎬ2012.ZHANGSL.Analyzeonthefactorsofdispersioncharac ̄teristicofaxialprefabricatedfragments[D].Taiyuan:NorthUniversityofChinaꎬ2012.[9]㊀孙文旭ꎬ李尚斌ꎬ黄亨建ꎬ等.防护材料对爆炸驱动反应破片的影响[J].科技导报ꎬ2011ꎬ29(16):30 ̄34.SUNWXꎬLISBꎬHUANGHJꎬetal.Impactofthepro ̄tectivematerialsonexplosiondrivingreactivefragments[J].Science&TechnologyReviewꎬ2011ꎬ29(16):30 ̄34.[10]㊀才鸿年ꎬ王鲁ꎬ李树奎.战斗部材料研究进展[J].中国工程科学ꎬ2002ꎬ4(12):21 ̄27.CAIHNꎬWANGLꎬLISK.Researchprogressinwar ̄headmaterials[J].EngineeringScienceꎬ2002ꎬ4(12):21 ̄27.[11]㊀时党勇ꎬ李裕春ꎬ张胜民.基于ANSYS/LS ̄DYNA8.1进行显示动力分析[M].北京:清华大学出版社ꎬ2005.ResearchontheMechanismofAxialDrivingResponseFragmentsZHANGShilin①ꎬHUANGDeyu②ꎬFANXuefeng①ꎬWUJianping①①710InstituteꎬChinaShipbuildingIndustryCorporation(HuBeiYichangꎬ443000)②Unit95874ꎬPLA(JiangsuNanjingꎬ210022)[ABSTRACT]㊀Inordertoimprovenavalgun sabilityofterminalinterceptinganti ̄shipmissileꎬandimprovethedamageefficiencytotargetꎬanaxialdrivingresponsefragmentwarheadwasdesigned.ANSYS/LS ̄DYNAꎬthenon ̄linearfiniteelementanalysissoftwareꎬwasusedtoperformthenumericalsimulationofthereliabilityofthefragmentwarhead.ResultsshowthatusingPTFE(teflon)astheinnerlinercaneffectivelyimprovetheintegrityandthedispersalspeedoffragments.Damageefficiencyofthedesignedwarheadwasverifiedbyexperiments.Testresultsshow:afterpenetratingthetargetplateꎬtheburningfragmentspossessessecondarydamageeffectsduetodeflagrationꎬwhichissuperiortotraditionalfrag ̄mentꎬbymeanofthekineticenergy.Itcouldgreatlyimprovetheefficientofantimissile.[KEYWORDS]㊀responsefragmentꎻnumericalsimulationꎻdamageꎻscatteringcharacteristic 352016年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀轴向驱动反应破片的作用过程㊀张世林ꎬ等㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀doi:10.3969/j.issn.1001 ̄8352.2016.04.012隧道掘进爆破振动在地表及上部岩体传播特征❋费鸿禄①㊀国志雨①㊀杨智广①㊀曲广建②㊀高㊀英③①辽宁工程技术大学爆破技术研究院(辽宁阜新ꎬ123000)②广州中爆数字信息科技股份有限公司(广东广州ꎬ510670)③华南理工大学计算机科学与工程学院(广东广州ꎬ510641)[摘㊀要]㊀为了解隧道掘进爆破振动信号在地表及上部岩体内传播的特征ꎬ以鹤大高速小沟隧道掘进爆破为工程背景进行研究ꎮ对地表部分ꎬ现场监测后利用小波包分析对监测数据进行信号去噪重构处理ꎬ对得到的纯净信号进行时频分析及能量分布研究ꎬ进而得出振动信号沿地表的频率分布规律及能量衰减规律ꎮ对上部岩体ꎬ利用ANSYS/LS ̄DYNA进行数值模拟ꎬ提取关键点振速ꎬ分析得出开挖与未开挖两侧振动信号在隧道上部岩体内传播过程中的质点振速与能量衰减规律ꎮ为隧道爆破掘进动力响应研究㊁爆破震害评估和爆破设计的改进提供依据ꎮ[关键词]㊀振动信号ꎻ地表及上部岩体ꎻ小波包分析ꎻLS ̄DYNA数值模拟ꎻ传播特征[分类号]㊀TD235.1ꎻO382+.2引言作为爆破信息的载体ꎬ振动信号的获取与分析始终是爆破工程的重要研究内容ꎬ尤其在当今数字爆破的大趋势下ꎬ振动信号数字化处理与研究对爆破震害的控制㊁爆破施工数字化的实现皆具有重要意义[1]ꎮ信号去噪是爆破振动信号分析的首要步骤ꎮ近年来ꎬ小波包变换取得了快速发展ꎮ小波包分解对低频部分㊁高频部分均可分解ꎬ克服了小波分解的局限性ꎬ比小波分解更为精细ꎮ研究证明ꎬ小波包及其衍生算法[2 ̄3]能够更准确地提取爆破地震波中不同频带下的振动分量ꎬ更清晰地研究各频带下爆破地震波的时频特征及能量分布特征[4 ̄5]ꎬ更清楚地揭示爆炸能量的传播及衰减规律[6 ̄7]ꎬ为现行的考虑质点振速和频率等多指标的爆破振动安全综合判据[8 ̄9]研究提供精确的数据信息ꎬ为深入研究隧道掘进爆破地震效应对周围环境的振动响应[10]提供可靠的依据ꎮ利用现场监测与信号处理手段可准确分析振动信号沿地表的分布规律ꎬ但对于地表以下㊁掌子面以上的岩体内部空间ꎬ显然很难进行实地监测ꎬ而工程中往往遇到相邻隧道㊁管沟爆破施工的复杂情况ꎬ使研究振动信号在地表以下空间的传播规律变得十分必要ꎮ所以ꎬ笔者在分析振动信号沿地表衰减规律的基础上ꎬ利用ANSYS/LS ̄DYNA软件根据工程实际情况进行爆破掘进数值模拟ꎬ提取关键点振速ꎬ分析开挖与未开挖两侧振动信号在岩体内部的振速与能量衰减规律ꎮ1㊀现场监测1.1㊀工程概况鹤大高速小沟隧道[11]位于吉林通化境内ꎮ在监测范围内ꎬ围岩主要为Ⅳ㊁Ⅲ级玄武岩ꎮ隧道掘进采用光面爆破技术ꎬ为避免爆破振动叠加导致振动过大[12]ꎬ使用微差间隔不小于50ms的导爆管雷管ꎮ根据现场条件ꎬ对处于Ⅲ级围岩区段的隧道掘进使用全断面一次爆破成型ꎻ对处于Ⅳ㊁Ⅴ级围岩使用台阶法施工ꎮ1.2㊀监测方案设计监测点集中于K523+960~K525+110段ꎮ该段围岩主要为强㊁中风化杏仁状玄武岩ꎬ围岩级别为Ⅳ级ꎬ岩体饱和抗压强度Rc=6.2MPaꎬ岩石完整系数Kv=0.11ꎬ岩体无断层ꎬ可基本排除地质因素对试验结果产生的影响ꎮ由于研究的是隧道掘进爆破振动在上部地表的响应ꎬ因此ꎬ主要对上台阶爆破引起的地面振动进行监测ꎮ本次试验共进行5组监测(1#㊁2#㊁3#㊁4#㊁5#)ꎬ每组监测分别设置5个监测点(A㊁B㊁C㊁D㊁E)ꎬ各组测点布设位置相同ꎮ如图1所示ꎬ其中B点位于掌子45 ㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀爆㊀破㊀器㊀材㊀ExplosiveMaterials㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第45卷第4期❋收稿日期:2016 ̄01 ̄28作者简介:费鸿禄(1963-)ꎬ男ꎬ教授ꎬ博导ꎬ从事工程爆破㊁地下工程教学和科研工作ꎮE ̄mail:feihonglu@163.com通信作者:国志雨(1992-)ꎬ男ꎬ硕士ꎬ主要从事地下工程方面的研究ꎮE ̄mail:970222803@qq.com㊀㊀(a)监测位置(b)监测点的布置图1㊀监测位置及监测点的布置(单位:m)Fig.1㊀Monitoringpositionsandpoints(unit:m)面正上方ꎬ相邻各点水平间距均为10mꎮ1.3㊀监测结果监测共获取5组爆破振动数据ꎬ以第4组为例进行分析(表1)ꎮ该次爆破掘进共使用炸药108.0kgꎬ最大一段起爆药量为23.1kgꎮ将D点y方向振动信号简记为D(y)ꎬ以D(y)为研究对象进行小波包去噪重构处理及时频㊁能量谱分析ꎮ2㊀振动信号的小波包分析2.1㊀小波包去噪本次爆破振动监测仪器采用TC ̄4850爆破测振仪ꎬ信号的记录时长为2sꎬ采集频率为2000Hzꎬ其奈奎斯特频率为1000Hzꎮ用小波包分解法对监测数据进行3层小波包分解ꎬ其二叉树如图2所示ꎮ小波包分解与重构算法[13]不再赘余ꎮ图2㊀3层小波包分解树Fig.2㊀Threelayerwaveletpacketdecompositiontree㊀㊀采用db8作为基函数ꎬ应用Matlab平台对信号进行小波包分析ꎮ将D(y)信号进行小波包去噪ꎬ得到的重构信号与原信号进行对比ꎬ如图3所示ꎮ(a)D(y)原信号(b)去噪重构信号图3㊀D(y)原信号及去噪重构信号Fig.3㊀OriginalsignalanddenoisingreconstructionsignalofD(y)㊀㊀对比可知ꎬ由于低频部分所含噪声信号很少ꎬ所以去噪后变化微小ꎻ大部分的高频噪声信号被过滤表1㊀质点振动监测结果Tab.1㊀Monitoringresultsofparticlevibration监测点径向(x)振动分量vx/(cm s-1)切向(y)振动分量vy/(cm s-1)垂向(z)振动分量vz/(cm s-1)径向(x)主频fx/Hz切向(y)主频fy/Hz垂向(z)主频fz/HzA1.020.891.0743.547.071.4B1.291.301.6480.088.356.9C1.141.301.2867.666.783.3D0.660.390.5556.757.665.5E0.400.420.4956.358.060.055 2016年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀隧道掘进爆破振动在地表及上部岩体传播特征㊀费鸿禄ꎬ等㊀㊀㊀㊀㊀㊀㊀㊀掉ꎬ使高频部分变得相对顺滑ꎮ2.2㊀振动信号时频分析为更加直观地反映振动信号去噪效果ꎬ利用Matlab绘制振动信号D(y)去噪前㊁后的三维小波包时频图ꎬ图4中ꎬC为主振频带能量百分比ꎮ(a)去噪前(b)去噪后图4㊀D(y)信号去噪声前㊁后的三维时频图Fig.4㊀Threedimensionaltime ̄frequencymapoforiginalsignalanddenoisingsignalofD(y)㊀㊀在去噪后的时频图中ꎬ中㊁高频部分以及0.5s之后区域的信号能量大幅削减ꎬ干扰成分明显减少ꎬ爆破振动信号的能量分布更加集中于低频区域ꎬ可以认为得到了基本纯净的爆破振动信号ꎮ2.3㊀振动信号能量谱分析根据Parseval定理[14]ꎬ可得爆破振动信号的能量谱为:Piꎬj=ʃfiꎬj2dt=ðnk=1xjꎬk2ꎮ(1)式中:xjꎬk(j=0ꎬ1ꎬ2ꎬ ꎬ2i-1ꎻk=1ꎬ2ꎬ ꎬn)为fiꎬj(tj)离散点的幅值ꎻn为爆破振动信号采集点数ꎮ爆破振动信号S(t)的总能量P为:P=ð2i ̄1j=0Piꎬjꎮ(2)爆破振动信号S(t)小波包分解到第i层时ꎬ各频带能量占信号总能量的比例C为:C(n)=PiꎬjPˑ100%ꎮ(3)利用Matlab编程求得并绘制振动信号D(y)去噪前㊁后各频带能量分布规律ꎬ如图5所示ꎮ(a)原信号(b)去噪后图5㊀D(y)信号去噪声前㊁后的能量分布Fig.5㊀EnergydistributionoforiginalsignalanddenoisingsignalofD(y)㊀㊀由图5可知ꎬ信号D(y)去噪后ꎬ高频部分能量显著减少ꎬ基本为零ꎬ能量分布更加向低频区域集中ꎬ表明振动信号能量主要集中于200Hz以内的低频部分ꎮ2.4㊀振动信号沿地表衰减规律分析对各测点振动分量进行小波包去噪重构ꎬ并进行能量谱分析ꎬ得到各振动分量的主频带㊁总能量及主频带能量比ꎬ如表2所示ꎮ表2㊀质点能量谱分析结果㊀Tab.2㊀Analysisresultsofparticleenergyspectrum监测点主频带f/(Hz)总能量P/(cm s-1)2主振频带能量百分比C/%A(x)7.8~105.593.69661.968A(y)0~121.192.45169.230A(z)23.4~144.570.21760.337B(x)7.8~125.0117.49267.396B(y)7.8~121.1120.75663.740B(z)0~117.2112.89861.884C(x)15.6~121.174.96970.953C(y)0~58.671.26468.374C(z)0~121.160.81879.265D(x)7.8~125.040.95871.735D(y)0~125.041.82888.419D(z)15.6~121.124.12181.937E(x)15.6~121.131.37086.939E(y)3.9~121.128.43190.759E(z)0~121.132.18089.20665 ㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀爆㊀破㊀器㊀材㊀ExplosiveMaterials㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第45卷第4期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

40 4

爆

炸

与

B 苫 d 冲 b 击

第 3 ≈ ^ O卷 {

曲线 , 并进 行 了同一应 变 率 下 的重 复试 验 , 图 1 结 果 表 明 试 验 重 复 性 较 好 , 验 误 差 为 1 4 ~ 见 , 试 .5

4 0 。 . 2

P F / 材 料是 1种通 过 高分子粘 结而成 的颗粒 增强 复合材 料 , 于典 型的硬 而韧 聚合物 基 复合 T E Al 属

3 结 果 与 分 析

3 1 准 静 态 压 缩 .

对 P E A1 料进 行 了 5种应 变率 加 载下 的准静 态 压 缩试 验 , 到 了不 同应 变 率下 的应 力应 变 TF / 材 得

*

收 稿 日期 : 0 90 —0 2 0 — 63 ;修 回 日期 : 0 91 — 1 2 0 — 20 作 者 简 介 :松 林 (9 3 徐 18 ) 男 , 士 研究 生 。 , 博

材料 , 其力学 性能 取决 于基体 以及基 体/ 填料 形 成 的界 面 。P E A1 料 的应 力 应变 曲线可 分 为 3个 TF / 材 阶段 : 弹性 阶段 、 化阶段 和应 变软化 阶段 。其力 学响应 特点 是 : 强 在加 载开 始就表 现 出非线性 行为 , 弹性 阶段很 短 , 主要为 P E键长键 角产 生的形 变 以及 链段 的运 动 , 阶段 的损 伤演 化是 可逆 的 , TF 该 即卸 载 后

制备 、 组成及 反应 的冲击 引发 、 反应 效率 等基本 性能 表征 [ ] 对其 动态 压缩性 能及 本构 方程 的研究 正 在 5, 。

开展 中[ , ] 还未 见有关 该类 材料 冲击试 验数 值模 拟 的公 开 报道 。

因此 , 本文 中利 用万 能材料 试验 机和 分离式 霍普 金森压 杆 ( HP ) S B 进行 经 压制 烧结 的 P F / 材 T E A1 料 的准静 态和 动态压 缩 试 验 , 其 应 变 硬 化 效 应 、 变 率 效 应进 行 分析 , 步 建 立 材 料 基 于 J h s n 对 应 初 o no — Co o k塑性模 型 的应 力 应变本 构关 系 , 进行该 材 料弹 丸侵彻 薄钢靶 板 的数值 模拟 。 并

P F / 含 能 复 合 物 的本 构 关 系 X E AI

徐松林 阳世清 , 炜 , , 张 卢芳云

(. 防 科 技 大 学航 天 与 材 料 工程 学 院 , 南 长 沙 40 7 ; 1国 湖 10 3

2 国 防科 技 大 学 理 学 院 , 南 长 沙 4 0 7 ) . 湖 1 0 3

中 图分 类号 : 3 7 3 O 4. 国标 学科 代 码 :1 0・ 5 3 1 文献标志码 : A

l 引 言 材料 的本构 关系反 映 了材料 在外界 因素 作用 下 的力 学 响应 行 为 。本 质 上讲 , 料 的本 构 关 系应 体 材

现材料 的微 、 细观 结构 的变形 规律 Ⅲ 。但 是 , 由于还 没有搞 清楚 材料 微 、 细观结 构 的变 形机 制 , 目前 只能

S B实现 高应变 率 动态加 载_ HP 1 。试验 中所有 的杆 均为 L 4铝杆 , C 直径 为 2 0mm, 入射 杆长 2m, 射 透

杆长 l 子 弹长 2 0rm。S B压 缩试 样尺 寸为 6mm×3mm, m, 0 n HP 实现 的应 变率 为 1 2 8 0ms 。 . ~ . _ 。 本文 中压缩 强度 指压缩 试验 过程 中试样 所承 受 的最大 压缩 应 力 , 临界 应 变指 最 大压 缩 应力 时 试样 单 位 原始 高度 的改变 。

2 试 验

按照冷 压烧 结成 型工艺 _ , 备 P F / 试样 , 中 P F 7制 ] T E A1 其 T E的质量 分数 为 7 . , 的质 量分 数 3 5 AI

为 2 . 。准静态 压缩试 验是 在青 山牌 WD 1 0 65 W一0 B微 机 控制 万 能材 料 试验 机 上 进行 的 , 样尺 寸 为 试 j 6mr ×6mm, 杆 试 验 速 度 为 2 3 m/ i, 应 的 应 变 率 为 6 8 s 。 2 f 『 l 压 ~ 0r r n 对 a a ~ 4 k _ 。采 用 自行 研 制 的

第3 O卷

第 4期 ’

爆

炸

与

冲

击

Vo . O NO 4 I3 , .

21 0 0年 7月

EXPL0S1 0N N D A SH O CK AV ES W

J 1 2 1 u ., 0 0

文 章 编 号 :1 0 — 4 5 2 1 ) 4 0 3 — 6 0 1 1 5 ( 0 0 0 — 4 90

建立各 种 近似 的本 构模 型来 描述 材料 的变形 规律 , 如基 于试 验结果 的经 验型 的本构 模型 等 ] 。。

金 属一 氟聚物 含能 复合 物是一 类新 型 的高 级含 能 材料 , 又被 称 为反 应 材 料或 冲 击 引发 的含 能 材料 , 力学 响应是该 类材 料 的重要性 能之 一[ 。 目前对 于典 型 的反应 材料 如 P F / , 关研 究多 限 于材 料 4 ] T E A1相

摘要 : 温下 , 室 利用 万 能 材料 试 验 机 和分 离 式 霍 普 金 森 压 杆 获 得 了 P F / 含 能 复 合 物 在 应 变 率 1 T E Al O

~

1。S1 围 内 的压 缩 应 力 应 变 曲线 。通 过 对 不 同应 变 率 下 力 学 性 能 的 分 析 , 步 建 立 了材 料 基 于 J h sn 0 -范 初 o no—

Co o k塑 性 模 型 的压 缩 本 构 方 程 , 虑 了材 料 的应 变 硬 化 效 应 和 应 变 率 效 应 。利 用 该 方 程 进 行 的 P E Al 考 TF / 弹 丸 侵 彻 钢靶 板 的 数值 模 拟 结 果 与 实 际 情 况 较 符 合 , 证 了 该 方 程 的 可 靠 性 和 合 理 性 , P F / 材 料 的 实 验 对 T E A1 际 应 用 也具 有 一 定 的指 导 作 用 。 关 键词 :固体 力 学 ; 构 关 系 ; 缩 ;TF / ; 能 材 料 本 压 P E A1含