齿轮火焰及感应淬火工艺及其质量控制jbt9171

齿轮火焰及感应淬火工艺及其质量控制jbt9171

中华人民共和国机械行业标准

齿轮火焰及感应淬火 工艺及其质量控制

Gear flame or induction hardening process and its quality control

JB/T 9171-1999

代替 ZB/T J17 004—90

1 范围

本标准规定了齿轮火焰及感应淬火(高频、超音频、中频)的有关术语、材料选择、使用设备、 工艺及质量检验。

3 术语

本标准采用下列定义。 3. 1 齿面硬度

成品齿轮轮齿工作高度中间部位的齿面硬度。 3. 2 齿槽底面硬度

国家机械工业局 1999-06-24 批准

2000-01-01 实施

1

JB/T 9171-1999

成品齿轮齿宽中部齿槽底面部位的表面硬度。

3. 3 有效淬硬层深度

齿轮经火焰或感应淬火,并经回火后,于齿宽中部轮齿法截面上,在齿高中部沿垂直于齿面方

表4

表面硬度偏差值 同一件

4 4.5 5

表5

表面硬度偏差值 同一件

8

同一批 5 5.5 6

齿轮标准大全资料.doc

齿轮标准大全(精度部分)1 、 GB/T 2821-92齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2 、 GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3 、 GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4 、 GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5 、 GB10095-88 渐开线圆柱齿轮精度(已作废)6 、 GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九>中)7 、 GB10096-88 齿条精度8 、 GB10096-88 齿条精度编制说明9 、 GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10 、 GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11 、 GB/T13924-94 渐开线圆柱齿轮精度检验规范12 、 GB/T13924-94 渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008渐开线圆柱齿轮精度检验细则在标准参考资料<九>中)13 、 JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14 、 JB/T53441-94 渐开线圆柱齿轮产品质量分等通则编制说明(蜗轮蜗杆部分)1 、GB10085-88圆柱蜗杆传动基本参数2 、GB10085-88圆柱蜗杆传动基本参数编制说明3 、GB10086-88圆柱蜗杆传动、蜗轮术语及代号4 、GB10087-88圆柱蜗杆基本齿廓5 、GB10087-88圆柱蜗杆基准齿形编制说明6 、GB10088-88圆柱蜗杆模数和直径7 、GB10088-88圆柱蜗杆模数和直径编制说明8 、GB10089-88圆柱蜗杆、蜗轮精度9 、GB10089-88圆柱蜗杆、蜗轮精度编制说明10 、 GB/T12760-91圆柱蜗杆、蜗轮图样上应注明的尺寸数据(圆弧齿轮部分)1 、 GB 1840-89圆弧圆柱齿轮模数2 、 GB 1840-89圆弧圆柱齿轮模数修订说明3 、 GB12759=91双圆弧圆柱齿轮基本齿廓4 、 GB12759=91双圆弧圆柱齿轮基本齿廓编制说明5 、 GB/T13799-92双圆弧圆柱齿轮承载能力计算方法6 、、 GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7 、 GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8 、 GB/T14348.2-93双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9 、 GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10 、 GB/T 15752-1995圆弧圆柱齿轮基本术语11 、 GB/T 15752-1995圆弧圆柱齿轮基本术语编制说明12 、 GB/T 15753-1995圆弧圆柱齿轮精度13 、 GB/T 15753-1995圆弧圆柱齿轮精度编制说明(锥齿轮部分)1 、 GB10062-88锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003在标准参考资料<十一 > 中)2 、 GB10062-88锥齿轮承载能力计算方法编制说明3 、 GB11365-89锥齿轮和准双曲面齿轮精度4 、 GB11365-89锥齿轮和准双曲面齿轮精度编制说明5 、 GB11367-89锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6 、 GB11367-89锥齿轮胶合承载能力计算方法编制说明7 、 GB12368-90锥齿轮模数8 、 GB12368-90锥齿轮模数编制说明9 、 GB12369-90直齿及斜齿锥齿轮基本齿廓10 、 GB12369-90直齿及斜齿锥齿轮基本齿廓编制说明11 、 GB12370-90锥齿轮和准双曲面齿轮术语12 、 GB12371-90锥齿轮图样上应注明的尺寸数据13 、 GB12371-90锥齿轮图样上应注明的尺寸数据编制说明(齿轮装置部分)1 、 GB6404-86齿轮装置噪声声功率级测定方法(已作废)(注:已有 GB/T 6404.1-2005/ISO8579-1:2002 (代替 GB/T 6404-1986 )齿轮装置的验收规范第1 部分:空气传播噪声的试验规范在最新标准中)2 、 GB6404-86 齿轮装置噪声声功率级测定方法编制说明3 、 GB8542-87 透平齿轮传动装置技术条件4 、 GB8542-87 透平齿轮传动装置技术条件编制说明5 、 GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002 (代替 GB/T 8543-1987 )齿轮装置的验收规范第2 部分:验收试验中齿轮装置机械振动的测定在最新标准中)6 、 GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7 、 GB/T14231-93 齿轮装置效率测定方法8 、 GB/T14231-93 齿轮装置效率测定方法编制说明9 、 JB/T5076-91 齿轮装置噪声评价10 、 JB/T5076-91 齿轮装置噪声评价编制说明11 、 JB/T5077-91 通用齿轮装置型式试验方法12 、 JB/T5077-91 通用齿轮装置型式试验方法编制说明13 、 JB/T6078-92 齿轮装置质量检验总则14 、 JB/T6078-92 齿轮装置质量检验总则编制说明15 、 JB/T7929-95 齿轮传动装置清洁度16 、 JB/T7929-95 齿轮传动装置清洁度编制说明17 、 JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001在标准出版社出版标准汇编中)18 、 JB/T8831-1999工业齿轮润滑油选用方法编制说明(齿轮热处理部分)1 、 GB/T3480.5-2008直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2 、 GB/T3480.5-2008直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3 、 GB/T17879-1999齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4 、 GB/T17879-1999齿轮磨削后表面回火的浸蚀检验编制说明5 、 JB/T5078-91高速齿轮材料选择及热处理质量控制的一般规定6 、 JB/T7516-94齿轮气体渗碳热处理工艺及其质量控制7 、 JB/T9171-1999齿轮火焰及感应淬火工艺及其质量控制8 、 JB/T9171-1999齿轮火焰及感应淬火工艺及其质量控制标准介绍9 、 JB/T9172-1999齿轮渗氮、氮碳共渗工艺及其质量控制10 、 JB/T9172-1999齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11 、 JB/T9173-1999齿轮碳氮共渗工艺及其质量控制12 、 JB/T9173-1999齿轮碳氮共渗工艺及其质量控制标准介绍(齿轮减速器部分)1 、 JB/T8853-2001圆柱齿轮减速器2 、 JB/T7935-1999圆弧圆柱蜗杆减速器3 、 JB/T7936-1999直廓环面蜗杆减速器4 、 JB/T9050.1-1999圆柱齿轮减速器通用技术条件5 、 JB/T9050.2-1999圆柱齿轮减速器接触斑点测定方法6 、 JB/T9050.3-1999圆柱齿轮减速器加载试验方法7 、 JB/T9051-1999平面包络环面蜗杆减速器(新齿轮精度部分)1 、 GB/T10095.1-2008圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2 、 GB/T10095.2-2008圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3 、 GB/Z18620.1-2008圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4 、 GB/Z18620.2-2008圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3 、 GB/Z18620.3-2008圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4 、 GB/Z18620.4-2008圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5 、 GB/T 13924-2008渐开线圆柱齿轮精度检验细则6 、 GB/T 1357-2008通用机械和重型机械用圆柱齿轮模数(齿轮刀具国标部分)1 、 GB/T 6081-2001直齿插齿刀基本型式和尺寸2 、 GB/T 6082-2001直齿插齿刀通用技术条件3 、 GB/T 6083-2001齿轮滚刀基本型式和尺寸4 、 GB/T 6084-2001齿轮滚刀通用技术条件5 、 GB/T 14333-93盘形剃齿刀6 、 GB/T 14348.1-93双圆弧齿轮滚刀型式和尺寸7 、 GB/T 14348.2-93双圆弧齿轮滚刀技术条件8 、 GB 9205-88镶片齿轮滚刀(齿轮刀具行标部分)1 、 JB/T 2494.1-94小模数齿轮滚刀基本型式和尺寸2 、 JB/T 2494.2-94小模数齿轮滚刀技术条件3 、 JB/T 3095.1-94小模数直齿插齿刀基本型式和尺寸4 、 JB/T 3095.2-94小模数直齿插齿刀技术条件5 、 JB/T 3227-1999高精度齿轮滚刀通用技术条件6 、 JB/T 4103-94剃前齿轮滚刀基本型式和尺寸7 、 JB/T 4104-94剃前齿轮滚刀技术条件8 、 JB/T 7654.1-94整体硬质合金小模数齿轮滚刀基本型式和尺寸9 、 JB/T 7654.2-94整体硬质合金小模数齿轮滚刀技术条件10 、 JB/T 7967-1999渐开线内花键插齿刀基本型式和尺寸11 、 JB/T 7968.1-1999磨前齿轮滚刀基本型式和尺寸12 、 JB/T 7968.2-1999磨前齿轮滚刀技术条件13 、 JB/T 7970.1-1999盘形齿轮铣刀基本型式和尺寸14 、 JB/T 7970.2-1999盘形齿轮铣刀技术条件15 、 JB/T 8345-96弧齿锥齿轮铣刀 1 ︰ 24 圆锥孔尺寸及公差16 、 JB/T 9990.1-1999直齿锥齿轮精刨刀基本型式和尺寸17 、 JB/T 9990.2-1999直齿锥齿轮精刨刀技术条件(锥齿轮部分)1 、 GB/T10062.1-2003/ISO10300-1:2001锥齿轮承载能力计算方法第1部分:概述和通用影响系数2 、 GB/T10062.2-2003/ISO10300-1:2001锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3 、 GB/T10062.3-2003/ISO10300-1:2001锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4 、 GB/Z6413.1-2003/ISO/TR 13989-1:2000圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第 1 部分:闪温法5 、 GB/Z6413.2-2003/ISO/TR 13989-1:2000圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第 2 部分:积分温度法1 、 GB/Z 19414-2003/ISO/TR 13593:1999工业用闭式齿轮齿轮传动装置2 、 GB/T 19406-2003/ISO 9085:2002渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3 、 GB/T2821-2003/ISO 701:1998齿轮几何要素代号(齿轮量仪部分)1 、 GB/T 1217-2004公法线千分尺2 、 GB 5106-85圆柱直齿渐开线花键量规3 、GB 6060.2-85表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4 、 GB 6060.5-88表面粗糙度比较样块抛(喷)丸、喷砂加工表面5 、 GB/T 6316-1996齿厚游标卡尺6 、 GB/T 6320-1997杠杆齿轮比较仪7 、 GB/T 6467-2001齿轮渐开线样板8 、 GB/T 6468-2001齿轮螺旋线样板9 、 GB 10919-89矩形花键量规10 、 JB/T 10008-1999测量蜗杆11 、 JB/T 10012-1999万能测齿仪12 、 JB/T 10013-1999万能渐开线检查仪13 、 JB/T 10019-1999齿轮齿距测量仪14 、 JB/T 10020-1999万能齿轮测量机15 、 JB/T 10021-1999齿轮螺旋线测量仪16 、 JB/T 10022-1999便携式齿轮齿距测量仪17 、 JB/T 10023-1999便携式齿轮基节测量仪18 、 JB/T 10024-1999立式滚刀测量仪19 、 JB/T 10025-1999齿轮双面啮合综合测量仪20 、 JB/T 10026-1999齿轮单面啮合整体误差测量仪。

jbt9172齿轮渗氮氮碳共渗工艺及质量控制

7. 1 随炉试样检验 7. 1. 1 表面硬度

表面硬度检验按 GB/T 5030、GB/T 4340、GB/T 1818 测量;对渗氮后要磨削的齿轮,应将试样 表面磨去加工余量后测量,硬度应符合技术条件规定,推荐测试负荷见表 2。

4

有效硬化层深度 mm

维氏硬度(HV)测试负荷 N

540~570

—

480~500

500~530

调整 退氮 30~40 >95 480~500

500~530

6. 4. 2 处理时间 按齿轮材料、渗层深度要求选择的工艺类别等综合确定。一般按每小时 0.01 mm 的平均渗速估算

时间。 6. 4. 3 冷却方式

a)气体渗氮、离子渗氮、离子氮碳共渗后在炉内冷至 200℃ 以下后空冷; b)气体氮碳共渗后也可采用油冷; c)液体氮碳共渗后一般采用水冷; d)为减少变形,对高精度不磨齿的齿轮可采用分段冷却。 6. 4. 4 清洗 液体氮碳共渗后要及时清洗、中和附在齿轮上的残盐、残渣。

成品齿轮轮齿工作高度中间部位的齿面硬度。 3. 2 渗层深度

齿轮或试样经渗氮、氮碳共渗后,从硬化层表面垂直测至规定的硬度或显微组织处的距离。 3. 3 界限硬度值

为确定渗氮、氮碳共渗后齿轮的有效硬化层深度而规定的最低硬度值。

国家机械工业局 1999-06-24 批准

2000-01-01 实施

1

JB/T 9172-1999

JB/T 9172-1999 表2

≤0.15

>0.15~0.3

9.806

49.03

>0.3 98.06,也可用(HR15N)

7. 1. 2 渗层深度 渗层深度检验以硬度法为主,金相法为辅,检验结果应符合产品技术要求。

Y10T输出齿轮轴的感应淬火

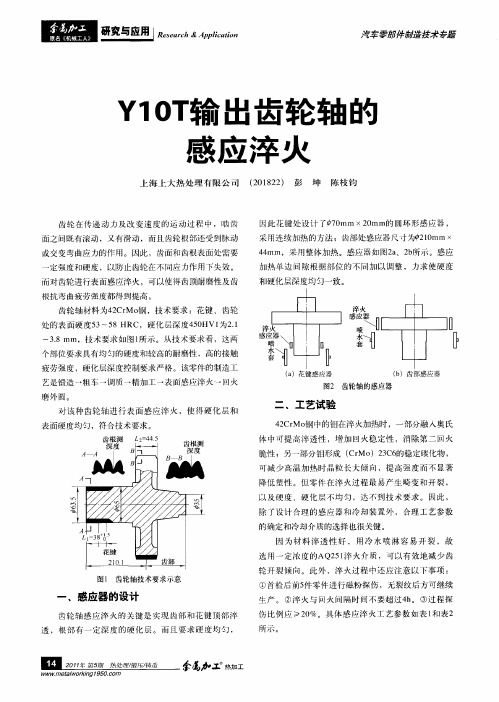

【 )齿 部 感应 器 b

图2 齿 轮轴的感应器

=、工艺试验

4 cr 钢 中的钼在淬火加热时 ,一部分融人 奥氏 2 Mo 体 中可提 高淬透 性 ,增加 回火稳 定性 ,消除第 二 回火 脆性 ;另一部 分钼形成 ( r )2 C 的稳定碳化物 , C Mo 3 6 可减 少高温 加热 时 晶粒长大 倾 向 ,提高 强度而 不显著

.

感应 器的 设计

齿 轮轴 感应 淬火 的关 键是 实现 齿 部和花 键 顶部 淬 透 ,根部 有一 定深 度 的硬化 层 。而且 要求 硬 度均 匀 ,

伤 比例应 ≥2 %。具 体感应 淬火 工艺 参数 如表 l 0 和表 2

所示 。

_ ■ 丝! ! 垫 丝 ! 主笪 塑 竺 笪巫 堡丝

选用 一定浓 度的AQ2 l 火介 质 ,可 以有效地 减少 齿 5淬

轮开 裂倾 向。此 外 ,淬 火过 程中还 应注意 以下事 项 :

图1 齿轮轴技 术要求示意

一

①首检后 前5 件零 件进行磁粉 探伤 ,无裂 纹后方可继续

生 产 。 ② 淬 火 与 回 火 间 隔 时 间 不 要 超 过 4 。 ③过 程 探 h

时 间/ 介 质 s

1 1 8 1 2O 2: 4 0 0 1

lO 2 3 5 8 4 0 %AQ2 ] 5

三 结 果分 析与 讨论

加 热 过程 中 齿部 的齿 顶 、齿根 处均 达 到淬 火所需 温度 ,但淬火后 硬度和硬化层深 均达不到工艺规定 。多 次调整工艺参数 ,还是满足不 了技 术要求 。最后 ,我们

面之 间既 有滚动 ,又有滑动 ,而且齿 轮根部还受到脉动

或 交 变 弯 曲 应 力 的 作 用 。 因此 ,齿 面 和 齿 根 表 面 处 需 要

减速机标准

减速机标准公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]各类型减速机标准双圆弧圆柱齿轮基本齿廓(GB/T12759-1991)??ZSY、ZSZ硬齿面中硬齿面圆柱齿轮减速机(JB/T8853-2001)??LZ型弹性柱销齿式联轴器(GB/T5015-2003)??LZZ型带制动轮弹性柱销齿式联轴器(GB/T5015-2003)??LZJ型接中间轴弹性柱销齿式联轴器(GB/T5015-2003)??LZD型锥形轴孔弹性柱销齿式联轴器(GB/T5015-2003)??LX型弹性柱销联轴器(GB5014-2003)??LXZ型带制动轮弹性柱销联轴器(GB5014-2003)??YK系列圆锥—圆柱齿轮减速机(YB/T050-93)??QJ-D型起重机底座式减速机(JB/T8905.2-1999)??QJ型起重机减速机(JB/T89051-1999)??QJ-T型起重机套装式减速机(JB/T8905.4-1999)??QJ-L型起重机立式减速机(JB/T8905.3-1999)??JPT型渐开线圆柱齿轮减速器(JB/T10244-2001)??KPTH型渐开线圆柱齿轮减速器(JB/T10243-2001)??GS系列高速渐开线圆柱齿轮箱(JB/T7514-94)??S系列斜齿-蜗杆减速器(Q/ZTB04-2000)??PGB型立式行星齿轮减速器(GB/T11870-1989)??谐波齿轮减速器(SJ2604-85)??滚柱活齿减速器(JB/T6137-92)??ZY、ZZ系列圆柱齿轮减速器(JB/T8853-1999)??ZQ、ZQH型圆柱齿轮减速器(JB1585-75)??TP型平面包络环面蜗轮减速器(JB/T9051-1999)??圆柱齿轮减速器标准中心距(GB/T10090-1988)??ZLY、ZLZ硬齿面中硬齿面圆柱齿轮减速机(JB/T8853-2001)?? ZDY、ZDZ硬齿面中硬齿面圆柱齿轮减速机(JB/T8853-2001)?? CW系列圆弧圆柱蜗杆减速器(JB/T7935-1999)??ZC1型双级蜗杆及齿轮-蜗杆减速器(JB/T7008-1993)??SCW轴装式圆弧圆柱蜗杆减速机(JB/T6387-1992)??WD型圆柱蜗杆减速机(JB/ZQ4390-79)??CW系列圆弧圆柱蜗杆减速器(GB9147-88)??WH系列圆弧圆柱蜗杆减速机(JB2318-79)??SB系列双摆线针轮减速机(JB/T5561-1991)??Z系列行星摆线针轮减速机(JB/T2982-1994)??带轮的材质、表面粗糙度及平衡(GB11357-89)??普通V带(GB1171-89)??V带传动额定功率的计算(GB11355-89)??锥齿轮胶合承载能力计算方法(GB11367-89)??船用立式行星减速器(GB11870-89)??NGW型行星齿轮减速器(JB1799-76)??平面包络环面蜗杆减速器(ZBJ19021-89)??齿轮加工工艺守则(JB/Z307.9-88)??圆柱齿轮减速器通用技术条件(ZBJ19009-88)??ZK行星齿轮减速器(ZBJ19018-89)??圆弧圆柱蜗杆减速器(GB9147-88)??圆柱蜗杆减速器(JB/ZQ4390-86)??圆柱齿轮减速器(ZBJ19004-88)??圆锥齿轮减速器箱体形位公差(JB/ZQ4283-86)??圆柱齿轮减速器箱体形位公差(JB/ZQ4282-86)??渐开线行星齿轮减速器产品质量分等(JB/ZQ8067-89)??平面二次包络环面蜗杆传动的精度(ZBJ19021-89)??圆弧圆柱齿轮精度(JB4021-85)??齿轮孔与轴的轻热压配合(带键)(JB/ZQ4285-86)??插齿、滚齿退刀槽(JB/ZQ4239-86)??齿轮的画法(GB4459.2-84)??圆柱形与圆锥形轴伸(GB1569-90、GB1570-90)??锥齿轮承载能力计算方法(GB10062-88)??小模数圆柱齿轮减速器通用技术条件(GB/T12473-90)??小模数渐开线圆柱齿轮精度(GB2363-90)??平面二次包络环面蜗杆减速器系列、润滑和承载能力(GB/T16444-1996)平面二次包络环面蜗杆传动术语(GB/T16442-1996)??平面二次包络环面蜗杆传动精度(GB/T16445-1996)??平面二次包络环面蜗杆传动几何要素代号(GB/T16443-1996)??渐开线圆柱齿轮精度(GB10095-88)??渐开线圆柱齿轮胶合承载能力计算方法(GB6413-86)??渐开线圆柱齿轮基本齿廓(GB1358-88)??渐开线圆柱齿轮承载能力计算方法(GB3480-83)??齿轮轮齿损伤的术语、特征和原因(GB3481-83)??齿轮几何要素代号(GB/T2821-92)??工业闭式齿轮的润滑油选用方法(JB/T8831-2001)??齿轮传动装置清洁度(JB/T77929-19999)??高速渐开线圆柱齿轮箱(JB/T7514-94)??齿轮装置质量检验总则(JB/T6078-92)??通用齿轮装置型式试验方法(JB/T5077—91)??齿轮装置噪声评价(JB/T507-91)??工业用闭式齿轮传动装置(GB/Z19414-2003)??齿轮磨削后表面回火的浸蚀检验(GB/T17879-1999)??齿轮装置效率测定方法(GB/T14231-93)??齿轮弯曲疲劳强度试验方法(GB/T14230-93)??齿轮接触疲劳强度试验方法(GB/T14229-93)??齿轮胶合承载能力试验方法(GB/T13672-92)??透平齿轮传动装置技术条件(GB8542-87)??齿轮装置噪声及功率级测定方法(GB6404-86)??齿轮碳氮共渗工艺及质量控制(JB/T9173-1999)??齿轮渗氮、氮碳共渗工艺及质量控制(JB/T9172-1999)??齿轮火焰及感应淬火工艺及其质量控制(JB/T9171-1999)??齿轮气体渗碳热处理工艺及其质量控制(JB/T7516-94)??齿轮调质工艺及其质量控制(JB/T6077-92)??重载齿轮失效判据(JB/T5664-91)??高速齿轮材料选择及热处理质量控制的一般规定(JB/T5078-91)??齿轮材料及热处理质量检验的一般规定(GB/T8539-2000)??行星传动基本术语(GB11366-89)??摆线针轮行星传动几何要素代号(GB10107.3-88)??摆线针轮行星传动图示方法(GB10107.2-88)??摆线针轮行星传动基本术语(GB10107.1-88)??SWL蜗轮螺杆升降机型式、参数与尺寸(JB/T8809-1998)??直廓环面蜗杆、蜗轮精度(GB/T16848-1997)??圆柱蜗杆、蜗轮图样上应注明的尺寸数据(GB/T12760-91)??小模数圆柱蜗杆、蜗轮精度(GB10227-88)??小模数圆柱蜗杆基本齿廓(GB10226-88)??圆柱蜗杆、蜗轮精度(GB10089-88)??圆柱蜗杆模数和直径(GB10088-88)??圆柱蜗杆基本齿廓(GB10087-88)??圆柱蜗杆、蜗轮术语及代号(GB100086-88)??圆柱蜗杆传动基本参数(GB10085-88)??锥齿轮图样上应注明的尺寸数据(GB12371-90)??锥齿轮和准双曲面齿轮术语(GB12370-90)??直齿及斜齿锥齿轮基本齿廓(GB12369-90)??锥齿轮模数(GB12368-90)??锥齿轮和准双曲面齿轮精度(GB11365-89)??小模数锥齿轮精度(GB10225-88)??小模数锥齿轮基本齿廓(GB10024-88)??锥齿轮承载能力计算方法齿根弯曲强度计算(GB/T10062.3-2003)??。

齿轮激光淬火工艺

齿轮激光淬火工艺

齿轮激光淬火工艺是一种利用激光进行金属齿轮表面淬火的技术。

在齿轮制造过程中,为了增加其硬度和耐磨性,常常需要对其表面进行淬火处理,以提高齿轮的使用寿命和工作效率。

传统的齿轮淬火通常采用火焰或电阻加热的方式,但这些方法存在着加热不均匀、工艺复杂、周期长等问题。

而齿轮激光淬火工艺采用激光束对齿轮表面进行快速加热,然后通过淬火介质的冷却作用,使其迅速冷却,达到淬火硬化的效果。

激光淬火具有加热速度快、加热均匀、控制精度高等优点。

同时,由于激光束的直线性和聚焦性,可以实现齿轮的局部淬火,避免对整个齿轮进行淬火处理,从而减少了工艺周期和能耗。

齿轮激光淬火工艺的关键是选择合适的激光功率和加热时间,以及控制淬火介质的冷却速度。

通过合理的工艺参数选择和控制,可以获得硬度均匀、变形小、表面质量好的淬火效果。

同时,激光淬火工艺还可以结合其他表面处理技术,如激光淬火后的回火处理,进一步提高齿轮表面的硬度和强度。

齿轮激光淬火工艺在机械制造领域应用广泛,特别适用于大型齿轮等复杂形状的淬火处理。

随着激光技术的不断发展和进步,齿轮激光淬火工艺将在未来得到进一步的应用和推广。

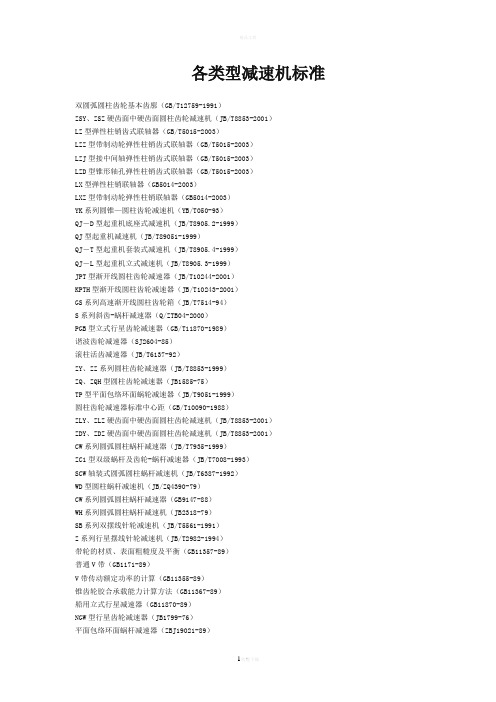

减速机标准

各类型减速机标准双圆弧圆柱齿轮基本齿廓(GB/T12759-1991)ZSY、ZSZ硬齿面中硬齿面圆柱齿轮减速机(JB/T8853-2001)LZ型弹性柱销齿式联轴器(GB/T5015-2003)LZZ型带制动轮弹性柱销齿式联轴器(GB/T5015-2003)LZJ型接中间轴弹性柱销齿式联轴器(GB/T5015-2003)LZD型锥形轴孔弹性柱销齿式联轴器(GB/T5015-2003)LX型弹性柱销联轴器(GB5014-2003)LXZ型带制动轮弹性柱销联轴器(GB5014-2003)YK系列圆锥—圆柱齿轮减速机(YB/T050-93)QJ-D型起重机底座式减速机(JB/T8905.2-1999)QJ型起重机减速机(JB/T89051-1999)QJ-T型起重机套装式减速机(JB/T8905.4-1999)QJ-L型起重机立式减速机(JB/T8905.3-1999)JPT型渐开线圆柱齿轮减速器(JB/T10244-2001)KPTH型渐开线圆柱齿轮减速器(JB/T10243-2001)GS系列高速渐开线圆柱齿轮箱(JB/T7514-94)S系列斜齿-蜗杆减速器(Q/ZTB04-2000)PGB型立式行星齿轮减速器(GB/T11870-1989)谐波齿轮减速器(SJ2604-85)滚柱活齿减速器(JB/T6137-92)ZY、ZZ系列圆柱齿轮减速器(JB/T8853-1999)ZQ、ZQH型圆柱齿轮减速器(JB1585-75)TP型平面包络环面蜗轮减速器(JB/T9051-1999)圆柱齿轮减速器标准中心距(GB/T10090-1988)ZLY、ZLZ硬齿面中硬齿面圆柱齿轮减速机(JB/T8853-2001)ZDY、ZDZ硬齿面中硬齿面圆柱齿轮减速机(JB/T8853-2001)CW系列圆弧圆柱蜗杆减速器(JB/T7935-1999)ZC1型双级蜗杆及齿轮-蜗杆减速器(JB/T7008-1993)SCW轴装式圆弧圆柱蜗杆减速机(JB/T6387-1992)WD型圆柱蜗杆减速机(JB/ZQ4390-79)CW系列圆弧圆柱蜗杆减速器(GB9147-88)WH系列圆弧圆柱蜗杆减速机(JB2318-79)SB系列双摆线针轮减速机(JB/T5561-1991)Z系列行星摆线针轮减速机(JB/T2982-1994)带轮的材质、表面粗糙度及平衡(GB11357-89)普通V带(GB1171-89)V带传动额定功率的计算(GB11355-89)锥齿轮胶合承载能力计算方法(GB11367-89)船用立式行星减速器(GB11870-89)NGW型行星齿轮减速器(JB1799-76)平面包络环面蜗杆减速器(ZBJ19021-89)齿轮加工工艺守则(JB/Z307.9-88)圆柱齿轮减速器通用技术条件(ZBJ19009-88)ZK行星齿轮减速器(ZBJ19018-89)圆弧圆柱蜗杆减速器(GB9147-88)圆柱蜗杆减速器(JB/ZQ4390-86)圆柱齿轮减速器(ZBJ19004-88)圆锥齿轮减速器箱体形位公差(JB/ZQ4283-86)圆柱齿轮减速器箱体形位公差(JB/ZQ4282-86)渐开线行星齿轮减速器产品质量分等(JB/ZQ8067-89)平面二次包络环面蜗杆传动的精度(ZBJ19021-89)圆弧圆柱齿轮精度(JB4021-85)齿轮孔与轴的轻热压配合(带键)(JB/ZQ4285-86)插齿、滚齿退刀槽(JB/ZQ4239-86)齿轮的画法(GB4459.2-84)圆柱形与圆锥形轴伸(GB1569-90、GB1570-90)锥齿轮承载能力计算方法(GB10062-88)小模数圆柱齿轮减速器通用技术条件(GB/T12473-90)小模数渐开线圆柱齿轮精度(GB2363-90)平面二次包络环面蜗杆减速器系列、润滑和承载能力(GB/T16444-1996)平面二次包络环面蜗杆传动术语(GB/T16442-1996)平面二次包络环面蜗杆传动精度(GB/T16445-1996)平面二次包络环面蜗杆传动几何要素代号(GB/T16443-1996)渐开线圆柱齿轮精度(GB10095-88)渐开线圆柱齿轮胶合承载能力计算方法(GB6413-86)渐开线圆柱齿轮基本齿廓(GB1358-88)渐开线圆柱齿轮承载能力计算方法(GB3480-83)齿轮轮齿损伤的术语、特征和原因(GB3481-83)齿轮几何要素代号(GB/T2821-92)工业闭式齿轮的润滑油选用方法(JB/T8831-2001)齿轮传动装置清洁度(JB/T77929-19999)高速渐开线圆柱齿轮箱(JB/T7514-94)齿轮装置质量检验总则(JB/T6078-92)通用齿轮装置型式试验方法(JB/T5077—91)齿轮装置噪声评价(JB/T507-91)工业用闭式齿轮传动装置(GB/Z19414-2003)齿轮磨削后表面回火的浸蚀检验(GB/T17879-1999)齿轮装置效率测定方法(GB/T14231-93)齿轮弯曲疲劳强度试验方法(GB/T14230-93)齿轮接触疲劳强度试验方法(GB/T14229-93)齿轮胶合承载能力试验方法(GB/T13672-92)透平齿轮传动装置技术条件(GB8542-87)齿轮装置噪声及功率级测定方法(GB6404-86)齿轮碳氮共渗工艺及质量控制(JB/T9173-1999)齿轮渗氮、氮碳共渗工艺及质量控制(JB/T9172-1999)齿轮火焰及感应淬火工艺及其质量控制(JB/T9171-1999)齿轮气体渗碳热处理工艺及其质量控制(JB/T7516-94)齿轮调质工艺及其质量控制(JB/T6077-92)重载齿轮失效判据(JB/T5664-91)高速齿轮材料选择及热处理质量控制的一般规定(JB/T5078-91)齿轮材料及热处理质量检验的一般规定(GB/T8539-2000)行星传动基本术语(GB11366-89)摆线针轮行星传动几何要素代号(GB10107.3-88)摆线针轮行星传动图示方法(GB10107.2-88)摆线针轮行星传动基本术语(GB10107.1-88)SWL蜗轮螺杆升降机型式、参数与尺寸(JB/T8809-1998)直廓环面蜗杆、蜗轮精度(GB/T16848-1997)圆柱蜗杆、蜗轮图样上应注明的尺寸数据(GB/T12760-91)小模数圆柱蜗杆、蜗轮精度(GB10227-88)小模数圆柱蜗杆基本齿廓(GB10226-88)圆柱蜗杆、蜗轮精度(GB10089-88)圆柱蜗杆模数和直径(GB10088-88)圆柱蜗杆基本齿廓(GB10087-88)圆柱蜗杆、蜗轮术语及代号(GB100086-88)圆柱蜗杆传动基本参数(GB10085-88)锥齿轮图样上应注明的尺寸数据(GB12371-90)锥齿轮和准双曲面齿轮术语(GB12370-90)直齿及斜齿锥齿轮基本齿廓(GB12369-90)锥齿轮模数(GB12368-90)锥齿轮和准双曲面齿轮精度(GB11365-89)小模数锥齿轮精度(GB10225-88)小模数锥齿轮基本齿廓(GB10024-88)锥齿轮承载能力计算方法齿根弯曲强度计算(GB/T10062.3-2003)锥齿轮承载能力计算方法齿面接触疲劳(点蚀)强度计算(GB/T10062.2-2003)锥齿轮承载能力计算方法概述和通用影响系数(GB/T10062.1-2003)圆弧圆柱齿轮精度(GB/T15753-1995)圆弧圆柱齿轮基本术语(GB/T15752-1995)双圆弧圆柱齿轮承载能力计算方法(GB/T13799-92)高速渐开线圆柱齿轮和类似要求齿轮承载能力计算方法(JB/T8830-2001)渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用(GB/T19406-2003)圆柱齿轮检验实施规范表面结构和轮齿接触斑点的检验(GB/Z18620.4-2002)圆柱齿轮检验实施规范齿轮坯、轴中心距和轴线平行度(GB/Z18620.3-2002)圆柱齿轮检验实施规范径向综合偏差、径向跳动、齿厚和侧隙的检验(GB/Z18620.2-2圆柱齿轮检验实施规范轮齿同侧齿面的检验(GB/Z18620.1-2002)渐开线圆柱齿轮精度检验规范(GB/T13924-92)齿条精度(GB10096-88)渐开线圆柱齿轮精度径向综合偏差与径向跳动的定义和允许值(GB/T10095.2-2001渐开线圆柱齿轮精度轮齿同侧齿面偏差的定义和允许值(GB/T10095.1-2001)通用机械渐开线圆柱齿轮承载能力简化计算方法(GB10063-88)齿轮螺旋线样板(GB/T6468-2001)齿轮渐开线样板(GB/T6467-2001)渐开线圆柱齿轮图样上应注明的尺寸数据(GB/T6467-2001)圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法积分温度法(GB/Z6413.2-200圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法闪温法(GB/Z6413.1-2003)渐开线圆柱齿轮承载能力计算方法(GB/T3480-1997)通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(GB/T1356-2001)谐波齿轮传动基本术语(GB/T12601-90)齿轮轮齿磨损和损伤术语(GB/T3481-1997)齿轮基本术语(GB/T3374-92)平面二次包络环面蜗杆减速器技术条件(GB/T16446-1996)蜗杆减速器加载试验方法(JB5558-91)机械无级变速器分类及型号编制方法(JB/T7683-95)机械无级变速器试验方法(JB/T7346-94)摆线针轮减速机噪声测定方法(JB/T7253-94)验收试验中齿轮装置机械振动的测定(GB8543-87)圆柱齿轮减速器加载试验方法(JB/T9050.3-1999)圆柱齿轮减速器接触斑点测定方法(JB/T9050.2-1999)圆柱齿轮减速器通用技术条件(JB/T9050.1-1999)摆线针轮减速机承载能力及传动效率测定方法(JB/T5288.3-91)圆柱齿轮减速器基本参数(GB10090-88)少齿数渐开线圆柱齿轮减速器(JB/T5560-91)摆线针轮减速机清洁度测定方法(JB/T5288.2-91)摆线针轮减速机温升测定方法(JB/T5288.1-91)齿轮几何要素代号(GB/T2821-2003)小模数渐开线圆柱齿轮基本齿廓(BG/T2362-1990)渐开线圆柱齿轮模数(GB/T1357-1987)圆弧圆柱齿轮模数(GB/T1840-1980)全封闭甘蔗压榨机减速器(JB/T6121-92)辊道电机减速器(JB/T5562-91)谐波传动减速器(GB/T 14118-93)机械式联轴器选用计算(JB/T 7511-94)联轴器术语(GB/T 3931-1997)紧固件机械性能螺母粗牙螺纹(GB/T3098.2-2000)螺纹紧固件应力面积和承载面积(GB/T16823.1-1997)螺栓、螺钉贺螺柱的公称长度和普通螺栓的螺纹长度(GB3106-82)螺纹紧固件电镀层(GB5267-85)钢结构用扭剪型高强度螺栓连接副技术条件(GB/T3633-1995)钢结构用扭剪型高强度螺栓连接副(GB/T3262-1995)钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件(GB1231-91)钢结构用高强度大六角螺母(GB/T1229-91)钢结构用高强度大六角螺栓(GB/T1228-91)等长双头螺柱C级(GB953-88)等长双头螺柱B级(GB901-88)钢结构用高强度垫圈(GB/T1230-91)地脚螺栓(GB799-88)双头螺柱(GB897-88)紧固件验收检查、标志与包装(GB90-85)ZK行星齿轮减速机(JB/T 9043.1-1999)机械式联轴器公称扭矩系列(GB3507-83)欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求。

工业重载齿圈感应淬火工艺

工业重载齿圈感应淬火工艺作者:张京、黄星、陈亮单位:中车戚墅堰机车车辆工艺研究所有限公司来源:《金属加工(热加工)》杂志工业重载齿圈的服役环境苛刻,所受载荷大且复杂多变,在服役过程中易出现变形或断齿等问题。

重载齿圈的常用热处理方式为渗氮和感应淬火。

但是,随着齿轮箱设计功率的增加,齿圈的直径和模数也相应增大,对有效硬化层深度提出了更高要求。

受深层渗氮技术的限制,渗氮工艺越来越难满足内齿圈的热处理要求。

相比于渗氮热处理,感应淬火工艺具有生产周期短、硬化层深、能承受较大接触应力和冲击载荷等优点。

某重载齿圈在生产试制时出现齿根裂纹现象(见图1),且淬硬层分布不均匀,齿根和齿顶硬化层较深,但节圆淬硬层深度远低于技术要求的有效硬化层深值(见图2)。

基于此,我们对该工业重载齿圈的感应淬火进行了工艺优化研究。

图1 某重载齿圈齿根开裂照片图2 某重载齿圈试制后的有效硬化层分布70周年重载齿圈技术要求该重载齿圈材料42CrMo4,外径1822mm,内径1533mm,齿宽402mm,齿数99个,模数15.5。

热处理技术要求为:齿轮表面硬度53~58HRC,节圆有效硬化层深度 2.8~3.8mm(界限硬度512HV1),齿根有效硬化层深度≥70%节圆有效硬化层深,进口端和出口端有效硬化层深≥1.0mm,淬硬层金相组织需满足JB/T 9204中的马氏体4~7级。

70周年感应淬火设备本研究所用设备为EFD公司生产的EFD VXL-1000.2000.1-SP.SST 型回转工作台式中频感应淬火机床,机床额定输入电压380V。

淬火冷却介质使用PAG淬火冷却介质AQ251。

本研究采用单齿连续感应淬火工艺。

感应器为纯铜制作的仿齿形感应器,其结构如图3所示。

该感应器由通用基座、感应器头部和导磁体三部分组成,前两者之间以燕尾槽连接,并在内部形成畅通的循环冷却水通路以避免感应器在工作过程中发生局部高温熔化。

感应器头部使用0.2mm厚的仿齿形硅钢片叠加形成层板导磁体,利用导磁体的驱流效应增强齿根处电流密度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机床检验项目 mm

主轴锥孔径向圆跳动 1) mm

回转工作台面的跳动 2) mm

顶尖连线时滑板移动的平行度 mm

工件进给速度变化量 3) mm/s

精

度

0.3

0.3

0.3 ±5%

1)将检验棒插入主轴锥孔,在距主轴端面 300 mm 处测量。 2)装上直径大于 300 mm 的圆盘,在半径 150 mm 处测量。 3)测量工作行程 300 mm 的平均速度。

火焰或感应淬火后应 100% 进行裂纹检验,表面不允许有裂纹。当目测无法确定时,可采用磁粉 探伤、荧光检验、着色检验及其他方法检验。

7

JB/T 9171-1999 8. 8 变形检验 8. 8. 1 齿轮的变形量应控制在产品图样或技术条件要求范围内。 8. 8. 2 批量生产时,每批抽检 3 件,按产品图样或技术条件检验。 8. 8. 3 单件生产的齿轮应定期抽验。 9 报告单

4. 1 冶金质量 4. 1. 1 化学成分、低倍和高倍组织、非金属夹杂物应符合 GB/T 3077、GB/T 699、YB/T 2009 的规定。 4. 1. 2 合金结构钢应采用细晶粒钢,按 GB/T 6394 评定,晶粒度应为 5~8 级。 4. 1. 3 对大模数及重要齿轮,其毛坯应切除钢锭头尾部,以免除缩孔及不允许的偏析。 4. 1. 4 力学性能指标不得低于 GB/T 3077、GB/T 699 及 YB/T 2009 的规定值。 4. 1. 5 对有特殊要求的齿轮,按用户与制造厂双方协议规定执行。 4. 2 锻坯质量与力学性能 4. 2. 1 对承载能力高的齿轮,用钢锭锻成齿坯,锻造比应符合 GB/T 8539 规定。 4. 2. 2 齿坯流线应尽量沿轮齿齿廓分布。 4. 2. 3 齿坯不得过热、过烧,其晶粒度不得低于原材料晶粒度。 4. 2. 4 齿坯力学性能试样的取样部位、数量、性能指标按各行业标准规定。 4. 3 火焰及感应淬火齿轮常用材料

表4

表面硬度偏差值 同一件

4 4.5 5

表5

表面硬度偏差值 同一件

8

同一批 5 5.5 6

同一批 10

6

8

HRC HSC

8. 2. 6 当硬度不符合图样要求时,应根据具体情况进行返修,在淬火前必须经正火或高温回火处理, 为防止产生氧化皮和减少变形也可采用感应正火,返修次数不得超过两次。 8. 2. 7 当齿宽小于 150 mm 时,有效齿宽硬度区为齿宽的 80%,并对称分布于齿的两端;当齿宽大于 或等于 150 mm 时,有效齿宽硬度区按设计要求规定。 8. 3 齿槽底面硬度

批量生产时,每批抽检 1 件,对大模数齿轮及齿轮轴可检查试块,并经磨制、抛光、腐蚀后用金 相显微镜观察。 8. 6. 1 晶粒度按 YB/T 5148 测定,5~8 级为合格,或按各行业技术要求评定。 8. 6. 2 金相组织按 JB/T 9204 评定,根据各行业技术要求确定合格范围。 8. 6. 3 心部组织按各行业技术要求评定。 8. 7 裂纹检验

*

开本 880×1230 1/16 印张 3/4 字数 20,000 1999 年 12 月第一版 1999 年 12 月第一次印刷

印数 1-500 定价 10.00 元 编号 99-760

机械工业标准服务网:

本标准适用于中碳碳素结构钢和合金结构钢以及低淬透性钢等材料制造的齿轮火焰及感应淬火的 工艺及其质量控制。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本 均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 230—1991 金属洛氏硬度试验方法 GB/T 699—1988 优质碳素结构钢 技术条件 GB/T 3077—1988 合金结构钢 技术条件 GB/T 4340—1984 金属维氏硬度试验方法 GB/T 4341—1984 金属肖氏硬度试验方法 GB/T 5617—1995 钢的感应淬火或火焰淬火后有效硬化层深度的测定 GB/T 8539—1987 齿轮材料及热处理质量检验的一般规定 GB/T 9175—1985 环境电磁波卫生标准 JB/T 4393—1987 聚乙烯醇合成淬火剂技术条件 JB/T 9200—1999 钢铁件的火焰淬火回火处理 JB/T 9201—1999 钢铁件的感应淬火回火处理 JB/T 9204—1999 钢铁件感应淬火金相检验 YB/T 2009—1981 低淬透性含钛优质碳素结构钢 YB/T 5148—1993 金属平均晶粒度测定方法

报告单应包括下列内容: a)齿轮件号、材料、外径、内径、模数、技术要求; b)质量检验结果; c)数量及重量; d)操作者、检验者的姓名或代号; e)处理日期。

8

JB/T 9171-1999

HRC 钢号

45 ZG310–570 ZG340–640

40Cr 35SiMn 35CrMnSi 42CrMo 37SiMnMoV 38CrSiMnMo

碳素结构钢:45,55,ZG310–570,ZG340–640。 合金结构钢:40Cr,35CrMo,42CrMo,42MnMoV,37SiMnMoV,40CrNiMo,32CrMnMo,ZG35CrMo, ZG35CrMnSi,ZG40Mn。 低淬透性钢:55Ti,60Ti,70Ti。 渗碳、碳氮共渗后再进行感应淬火的齿轮材料:20,20Cr,20CrMnTi,20CrMnMo。 其他性能相当或较好的材料。

2

JB/T 9171-1999

c)采用氧乙炔焰时,乙炔与氧气的体积比为 1∶1.1~1∶1.5。 5. 1. 2 喷嘴和喷枪

喷嘴的设计及制造质量应能满足齿轮加热淬火要求。 a)喷嘴的结构形式视淬火方法而定,要考虑火孔直径、数量及排数和水孔直径、倾斜角度及排数。 当齿轮旋转加热时,设定两个或多个固定火焰喷嘴;单齿沿齿槽加热淬火喷嘴,尽量仿形,在齿根部 火孔数量要多些,火孔位置要低于齿顶 3~5 mm。 对于淬裂倾向较大的合金钢可采用三室喷嘴,在火孔与水孔之间加压缩空气孔,以实现预冷淬火。 b)喷嘴的火孔直径一般为 0.3~0.6 mm,水孔直径为 1.0~1.5 mm,二者的行间距离一般为 10~18 mm,水孔中心线与火孔中心线夹角呈 12°~30°。在火孔与水孔之间应设置挡水板,以免回火。 c)注意喷枪的保养,以防阻塞和爆炸。 5. 1. 3 淬火机床 根据齿轮的尺寸、模数和要求的淬硬层深度,适当选择一次式淬火机床或移动式淬火机床或齿轮 专用淬火机床,其淬火机床应符合表 1 所示的精度值。

向(全齿硬化除外),自表面测至极限硬度值处的深度。极限硬度值:

式中:HV——极限硬度;

HV=0.8 HVMS ………………………………………… (1)

HVMS——设计要求的最低表面硬度。 3. 4 淬硬层分布

齿轮经火焰或感应淬火后,于齿宽中部轮齿法截面上,轮齿与其齿槽底面所呈现出的淬硬层分

布形式。

4 齿轮材料

5. 2 感应加热淬火设备

5. 2. 1 感应加热电源设备

a)根据齿轮模数、淬硬层深度选择适当频率的感应加热设备。 一般推荐高频(GP)适用于处理模数 4 mm 以下、淬硬层深度 1.0~1.5 mm 的齿轮。模数 6 mm 以 上的齿轮可用高频单齿淬火。

超音频(CYP)适用于处理模数 2~5 mm、淬硬层深度 2~5 mm 的齿轮。

200

490

430

450

380

250

—

—

—

—

≥55~60

—

220 — 250

℃

>60

—

180 — 200

9

JB/T 9171-1999

中华人民共和国

机械行业标准 齿轮火焰及感应淬火 工艺及其质量控制

JB/T 9171-1999

*

机械科学研究院出版发行 机械科学研究院印刷

(北京首体南路 2 号 邮编 100044)

20Cr 20CrMnTi 20CrMnMo

30~35 480

—

附录A (提示的附录) 常用钢材回火温度与硬度的关系

表 A1 常用钢材回火温度与硬度的关系

≥35~40

≥40~45

≥45~50

≥50~55

420

350

300

180

—

—

—

—

390

300

450

360

180

460

40

5 设备要求

所选用的设备应能保证齿轮达到图样规定的硬度,有效淬硬层深度及淬硬层分布等技术要求。 5. 1 火焰淬火设备 5. 1. 1 供气装置

a)燃烧气体(乙炔、天然气等)供给装置必须有输出控制装置、压力计和安全阀,在对稳定状态 下输出燃烧气体的压力控制在 0.09~0.11 MPa 范围内。

b)氧气瓶和氧气汇流排,应装压力计和减压阀,在稳定状态下输出氧气压力应符合 JB/T 9200 的规定。

中华人民共和国机械行业标准

齿轮火焰及感应淬火 工艺及其质量控制

Gear flame or induction hardening process and its quality control

JB/T 9171-1999

代替 ZB/T J17 004—90

1 范围

本标准规定了齿轮火焰及感应淬火(高频、超音频、中频)的有关术语、材料选择、使用设备、 工艺及质量检验。

ICS 21.200 J 17

JB/T 9171-

JB/T 9171-1999

前言

本标准是对 ZB/T J17 004—90《齿轮火焰及感应淬火工艺及其质量控制》的修订。 本标准自实施之日起代替 ZB/T J17 004—90。 本标准的附录 A 是提示的附录。 本标准由全国齿轮标准化技术委员会提出并归口。 本标准负责起草单位:郑州机械研究所。 本标准主要起草人:李耀珍、陈国民、杨星原。