生产良率系统统计表

良率分析报告

良率分析报告1. 背景介绍本报告旨在分析和评估一个制造业公司的产品良率情况。

良率是指在生产过程中合格产品数量与总生产数量之间的比例。

通过对良率的分析,我们可以评估生产过程的稳定性和产品质量的可靠性。

2. 数据收集为了进行良率分析,我们收集了一段时间内的生产数据,并记录了以下信息:•生产日期•生产批次•总生产数量•合格产品数量•不合格产品数量3. 数据处理在数据收集后,我们进行了一些数据处理和计算,以便进一步分析良率情况。

首先,我们计算了每个批次的良率,即合格产品数量与总生产数量的比例。

接下来,我们对数据进行了统计分析,包括计算平均良率、最高良率和最低良率。

这些统计数据可以帮助我们了解生产过程的整体表现和潜在的问题。

4. 良率趋势分析在本节中,我们将对良率进行趋势分析,以了解生产过程的变化和趋势。

我们根据生产日期将数据绘制成折线图,并观察良率随时间的变化。

根据折线图的趋势,我们可以发现生产过程中存在的问题和改进的空间。

例如,如果良率呈下降趋势,可能存在材料质量问题或生产设备故障。

相反,如果良率呈上升趋势,可能是由于改进的生产工艺或质量控制措施的实施。

5. 良率差异分析在本节中,我们将对不同生产批次之间的良率差异进行分析。

通过比较各个批次的良率,我们可以确定是否存在某些特定批次的问题,并采取相应的措施进行改进。

我们对各个批次的良率进行了统计分析,包括计算平均良率、最高良率和最低良率。

通过比较这些数据,我们可以确定是否存在批次之间的显著差异,并进一步分析原因。

6. 结论与建议根据对良率的分析,我们得出以下结论和建议:•生产过程整体表现良好,平均良率达到X%。

•良率存在一定的变化和趋势,需要进一步监控和改进。

•存在批次之间的良率差异,可能由于材料、工艺或设备等方面的问题。

•建议加强对材料质量的控制和监测,以减少不合格产品的数量。

•建议对生产工艺进行优化和改进,以提高整体产品质量和良率。

7. 参考文献[1] Smith, J. (2018). Quality Control in Manufacturing. Manufacturing Journal,25(2), 45-62.[2] Chen, Q., & Wang, L. (2019). Statistical Analysis of Yield in Manufacturing. Journal of Industrial Engineering, 36(4), 78-89.8. 附录良率数据表生产日期生产批次总生产数量合格产品数量不合格产品数量良率2020/1/1 Batch 1 1000 950 50 95%2020/1/2 Batch 2 1200 1100 100 91.7%2020/1/3 Batch 3 800 780 20 97.5%2020/1/4 Batch 4 1500 1400 100 93.3%2020/1/5 Batch 5 900 860 40 95.6%2020/1/6 Batch 6 800 780 20 97.5%2020/1/7 Batch 7 1000 950 50 95%2020/1/8 Batch 8 1100 1000 100 90.9%2020/1/9 Batch 9 1300 1200 100 92.3%2020/1/10 Batch 10 950 900 50 94.7%。

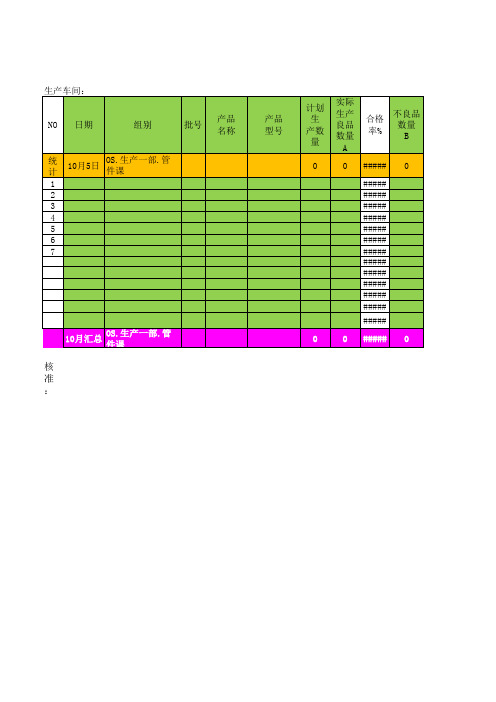

生产部OPE统计报表

10月汇总 OS.生产一部.管件课

0

0

#####

0

核准:

2015年10月OPE数据记录分析表

作业人员 损失工时 E 支援工 标准工时 作业 出勤人力 作业 计划外异常损失工时(小时)计划内正常损失工时(小时) 被支援F (小时) 时间 工时(小 被支 人数 C (H) 时)D=考勤 故障 异常 修补 会议 欠料 其他 试产 验货 休息 返工 援人 工时+F-G 停机 停线 零件 培训 数 换线 11 25 302 0 0 0 0 0 0 0 0 0 0 0.006 0.060 0.019 0.017 0.007 0.016 0.031 0.5 0.5 0.5 0.5 0.5 0.5 0.5

OPE 实际人 良率% 均UP M=J/I N=K*L* PH M 0.0 ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ######

2015

生产车间: 产品 名称 产品 型号 计划 生 产数 量 0 实际 生产 良品 数量 A 0 合格 率% 不良品 数量 B 0 NO 日期 组别 批号

统 计 1 2 3 4 5 6 7

Hale Waihona Puke 10月5日OS.生产一部.管 件课

##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #####

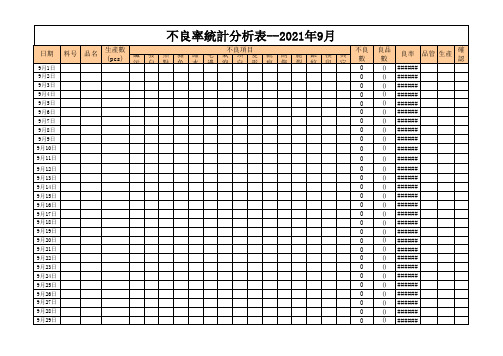

不良率统计分析表

日期

9月1日

料号

品名

生產數 (pcs)

臟 污

發 白

黑 點

雜 色

縮 水

毛 邊

不良項目 氣頂變 泡白形

流 痕

刮 傷

脆 裂

銀 紋

模 印

其 它

不良 數

0

良品 數

良率

品管 生產

確 認

0 ######

9月2日

0

0 ######

9月3日 9月4日

0

0 ######

0

0 ######

9月5日 9月6日 9月7日

0

0 ######

0

0 ######

0

0 ######

9月8日 9月9日

0

0 ######

0

0 ######

9月10日

0

0 ######

9月11日

0

0 ######

9月12日

0

0 ######

9月13日

0

0 ######

9月14日 9月15日 9月16日

0

0 ######

0

0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00%0.00%

臟污 發白 黑點 雜色 縮水 毛邊 氣泡 頂白 變形 流痕 刮傷 脆裂 銀紋 模印 其它

不良項目 系列2 系列1

生產日期 系列2 系列1

不良項目趨勢圖

1

100.00%

0.9

90.00%

0.8

80.00%

供应商良率统计表模版

制程:老化中

制程:老化前

全制程综合直通良率

100.00%

60.00%

80.00%

70.00% 100.00% 60.00% 70.0000% 2月5日

2月6日

2月7日 2月8日 2月9日 2月10日

2月11日

2月12日

2月13日

2月14日 2月15日 2月16日 2月17日

POWER键不过

2月18日

94.82%

2月19日

2月20日 良率

2月21日

2月22日

老化中良率趋势

2月23日 2月24日 2月25日 2月26日

2月27日

老化前良率趋势

2月4日 2月5日 2月6日 2月7日 2月8日 2月9日 2月10日 2月11日 2月12日 2月13日 2月14日 2月15日 2月16日 2月17日 2月18日 2月19日 2月20日 2月21日 2月22日 2月23日 2月24日 2月25日 2月26日 2月27日 2月28日 3月1日 3月2日 3月3日

2月4日 2月5日 2月6日 2月7日 2月8日 2月9日 2月10日 2月11日 2月12日 2月13日 2月14日 2月15日 2月16日 2月17日 2月18日 2月19日 2月20日 2月21日 2月22日 2月23日 2月24日 2月25日 2月26日 2月27日 2月28日 3月1日 3月2日

良率

老化后各不良所占不良比例

占不良比例

录音耳机不过

灯不亮 wifi不过

不启动 OTG不过 POWER键不过 红外不过

排针灯不亮 SATA不过 LED1、2不亮

USB不过 闪屏不过

不良比例

烤死机

良所占不良比例

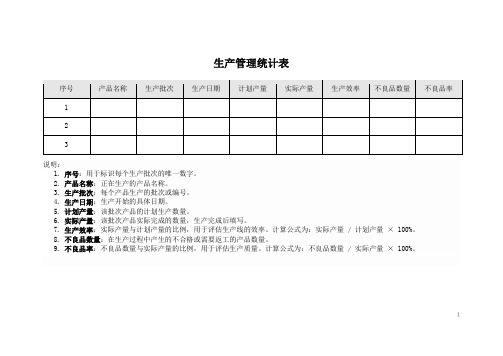

生产管理统计表

生产管理统计表

说明:

1.序号:用于标识每个生产批次的唯一数字。

2.产品名称:正在生产的产品名称。

3.生产批次:每个产品生产的批次或编号。

4.生产日期:生产开始的具体日期。

5.计划产量:该批次产品的计划生产数量。

6.实际产量:该批次产品实际完成的数量,生产完成后填写。

7.生产效率:实际产量与计划产量的比例,用于评估生产线的效率。

计算公式为:实际产量 / 计划产量× 100%。

8.不良品数量:在生产过程中产生的不合格或需要返工的产品数量。

9.不良品率:不良品数量与实际产量的比例,用于评估生产质量。

计算公式为:不良品数量 / 实际产量× 100%。

1。

返修良品率统计表

年 月 日

厂别

组别 喷漆组

产品类型 全部产品 大众件

不良件

良品件

返修率

良品率

一厂 包装组

全涂件 车面件

二厂

喷漆组 包装组

全部产品 全部产品 全部产品 全部产品

四厂

喷漆组 包装组

涂装返修、良品率统计表

年 月 日

厂别

组别 喷漆组

产品类型 全部产品 大众件

不良件

良品件

返修率

良品率

一厂 包装组 全涂件 车面件 二厂 包装组 四厂 包装组 全部产品 喷漆组 全部产品 全部产品 喷漆组 全部产品

涂装返修、良喷漆组

产品类型 全部产品 大众件

不良件

良品件

返修率

良品率

一厂 包装组 全涂件 车面件 二厂 包装组 喷漆组 四厂 包装组 全部产品 全部产品 全部产品 喷漆组 全部产品

生产良率系统统计表

0.0% 0.0% 纍計

0.0% 0.0% Root Cause

6 7 8 9 10 11 12 13 14 15

Total

站 Def

1.2

0

0

Defective Pareto Chart

1

Defective Q'ty

0.8

0.6

0.4

0.2

0

No 1 2 3 4 5 6 7 8 9

10 11 12 13 14 15

數量

比率

纍計

Root Cause

0

0

Defective Pareto Chart

1

Defective Q'ty

0.8

0.6

0.4

0.2

0

No 1 2 3 4 5 6 7 8 9

10 6 7 8 9

10

站 Def

1.2

0.0% 0.0% 不良現象

Total

0.0% 0.0% 0.0%

數量

比率

0.0% 0.0% 纍計

Total

站 Def

1.2

0

0

Defective Pareto Chart

1

Defective Q'ty

0.8

0.6

0.4

0.2

0

No 1 2 3 4 5 6 7 8 9

10 11 12 13 14 15

站 Def

1.2

0.0% 0.0% 不良現象

Total

0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0%

Total

0.0% 0.0% 0.0%Hale Waihona Puke 0.0% 0.0% 0.0% 0.0%

生产良率

相关问题如果注意「生产良率」不佳的公司,其经营者通常 是业务或研发出身,本身对生产领域没有兴趣,也不知要去协助 做什么,于是全权交厂长或高级生产干部负责,甚至很少踏入工 厂生产场所,等到发现良率差、生产成本高、零件、半成品报废 率高、市场抱怨不断、客户流失时,才知事态严重东怪西怪事情 做不好,其实要怪的是自己(经营者)疏忽,长期放任生产领域 不管所致!对系统组装公司因制程不良可以修护,所以通常使用 「制 程直接通过率」(简称直通率)代表整体生产力指标之一; 对软件产业言,生产良率就不是竞争因素,它的竞争力在软件价 值及开发能力技术。

三、企业要如何做才能超越领先

3.正确的管理指针及目标

而目标依时间展开到个人责任者 和〝生产良率〞直接相关管 理指标,例如制程直通率、良率、产品出货质量水准、市场退修率 等,这些目标都可以依时间分段建立和逐阶展开,若年初目前〝制 程直通率为 92%〞,年底目标为 98%,则每季订成长 1.5%,即直 通率依时间分段建 立为 93.5%(1Q)/ 95%(2Q)/ 96.5%(3Q) / 98%(4Q),再次展开以最终的 98% 为基础,其必须于制程最 终检查(FQC)不良率小于 1%,其又可分为(1)焊点问题需小于 0.1%(1000PPM),(2)零件问题总数小于 0.6%,(3)组装加工不良小 于 0.2%,(4)测试调整不良要小于 0.1%,此四大部份都有不同的责 任者,他们又可以展开直至最基层的个人执行者,相同的道理于每 位责任者年底目标确定后,再依时间订定各季的 目标,如此环环相 连,有任何制程直通率问题经分析找真因后,自然就有改善的责 任 者,下次质量会议就要求责任者提出改善报告,此机制若建立完成, 就如同生物 的有机组织,那里有细菌入侵(不良问题),组织内自 然有资源自动去修护解决的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Part No.Material 生産日期1. Process Yield Control Remarks : Please fill white box onNO Input Q'ty1st pass Q'ty1st defect Q'tyScrap Q'ty123456789102.Process Defective Description In Detail 站Defective DetailsNo 數量比率纍計12345678不良現象TotalWorkstation Root CaDaily Yield Report0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto C910111213141500站Defective DetailsNo 數量比率纍計12345678910111213141500站Defective DetailsTotal不良現象TotalRoot Ca0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto Ch1.2Defective Pareto ChNo 數量比率纍計1234567891067891000站Defective DetailsNo 數量比率纍計Total不良現象不良現象Root CaRoot Ca0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 D e f e c t i v e Q 't y 0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto Ch2345678910111213141500站Defective DetailsNo 數量比率纍計12345678910111213Total不良現象Root Ca0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto Ch1500站Defective DetailsNo 數量比率纍計12345678910111213141500站Defective DetailsTotalTotal不良現象Root Ca0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto Ch0.60.8 1 1.2 i v e Q 't y Defective Pareto ChNo 數量比率纍計12345678910111213141500站Defective DetailsNo 數量比率纍計12345Total不良現象不良現象Root CaRoot Ca0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 D e f e c t i v0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto Ch678910111213141500站Defective DetailsNo 數量比率纍計12345678910111213141500站Defective DetailsTotal不良現象TotalRoot Ca0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto ChNo 數量比率纍計12345678910111213141500Total 不良現象Root Ca0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2 0.4 0.6 0.8 1 1.2 D e f e c t i v e Q 't y Defective Pareto ChWork Order:Material Lot No.: Please fill white box only.Total 良品數1st Pass Yield(直通率)Final Yield100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%100.00%0100.00%100.00%Due day Ownerot Cause Corrective Action 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0%0.0%25.0%50.0%75.0%100.0%D e f e c t i v e R a t eeto ChartDue day Ownerot Cause Corrective Action 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0%0.0%25.0%50.0%75.0%100.0%D e f e c t i v e R a t eeto Chart100.0%eto ChartDue day Owner Due day Owner ot Cause Corrective Action ot Cause Corrective Action 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0%50.0%75.0%D e f e c t i v e R a t e 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0%50.0%75.0% 100.0%D e f e c t i v e R a t e eto ChartDue day Owner12.28ot Cause Corrective Action 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0%50.0%75.0%100.0%D e f e c t i v e R a t e eto ChartDue day Owner ot Cause Corrective Action 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0%50.0%75.0%100.0%D e f e c t i v e R a t e eto Chart50.0% 75.0% 100.0%v e R a t e eto ChartDue day Owner Due day Owner ot Cause Corrective Action ot Cause Corrective Action 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0%50.0%D e f e c t i v 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0%50.0%75.0% 100.0%D e f e c t i v e R a t e eto Chart0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0% 50.0% 75.0% 100.0%DefectiveRateeto ChartDue day Owner ot Cause Corrective Action0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 25.0% 50.0% 75.0% 100.0%DefectiveRateeto ChartDue day Owner ot Cause Corrective Action。