双套管气力输送系统运行节能分析与调整

正压浓相紊流双套管输灰系统运行参数调整的建议

1 现有输灰系统的优势以3号机组B 电除尘一电场1、2、3、4仓泵组成的3A1输灰单元为例。

相比于国内其他比较知名的输灰系统,该系统是采众家之长:本套输灰系统各路压缩空气全员全程参与输灰运行,没有重点突出某一路气,飞灰总体流化状态非常好,易于输送。

每一路气均有节流孔板,节省大量压缩空气,且每一路气都安装有气灰专用逆止阀,防止飞灰倒灌造成堵管或磨损气源管路。

此外,仓泵内部流化管路终端又加装一套带有逆止功能的流化喷头装置,再次防止飞灰倒灌,同时该喷头置于输灰器顶部法兰正上方250mm 处,可有效对仓泵内飞灰进行流化。

另外本套输灰系统中的双套管外管10mm 厚、内管5mm 厚,材质为16Mn,且内外管间隔50cm 开20mm×80mm 孔进行满焊 。

壁厚、材质、内外管焊接情况均优于市场上外管8mm 厚、内管4mm 厚,材质为Q235、内外管间隔75cm 点焊一次且焊接面积仅1cm 2的双套管。

Absrtact: Fly ash collected by electrostatic precipitator, economizer and denitrification in power plant boilers is transported to ash storehouse or slag storehouse through pneumatic ash conveying system. Either electrostatic precipitator combined bag dust collector, the first electric field basically removes 80% of the ash, so the reliability and stability of the ash conveying system of an electric field is the most important.The positive pressure dense-phase turbulent double-pipe ash conveying system of Feierwo, Shaanxi Province is adopted in the first electric field of Unit #3 of Fengtai Power Plant. The ash conveying system consists of 8 pumps (capacity 2.5 m) with 4 pumps as a conveying unit. A DN225 double-sleeve ash conveying pipeline is installed to the ash depot. Independent operation of the two ash conveying systems does not affect each other. The program control logic of the ash conveying system is reasonable, the pneumatic configuration is appropriate, and the quality of the double sleeves is excellent. The operation parameters of the ash conveying system can be adjusted flexibly according to the load of the unit and the level of the ash hopper. If the operation parameters of the ash conveying system are not adjusted properly, the pipeline wear will be aggravated and a lot of compressed air will be wasted.Key words : double casing ash conveying; positive pressure dense phase; blanking time; ash conveying period图1 现有输灰系统图2 截取一段输灰曲线由该段输灰曲线可以看出来,输灰管道内压力(俗称后点压力,取自输灰单元出口阀后一米左右)的最大值偏低,约0.065MPa,甚至低至0.045MPa ;输灰开始时起压很快,基本直线上升;输灰开始至结束时间较短约3分钟;输灰曲线有很多震荡波动。

双套管超长距离气力输送技术的研究

一般的气力输送系统在进行超长距离气力输送时 在实际应用中主要会出现以下问 题 1 系统的压力损失增大 由于管内空气的压损一般和输送距离成比例增长关系 随 着输送距离的增加 输送所需的空气压力也将增大 有时甚至会超出现有大多数空气压缩 的设备规格或是设备投资增大 同时输送距离的加长和管内压力的增大也可带来系统的堵 管和安全性等问题 2 管道磨损严重 在长距离气力输送时 由于管内空气的膨胀和多 变过程 管道内气流的压力越来越小 速度越来越大 由于磨损和速度的三次方或四次方 成正比 由此势必带来管道和系统的磨损及维护工作量加大等问题 3 系统的经济性问 题 超长距离气力输送时 管内的灰气比下降严重 管道沿程流态变化也较大 因此带来 系统的耗气量增加和出力下降 单位电耗增加等问题 使整套系统的投资成本增大而经济 性下降

ρ1V1 A1 = ρ2V2 A2

1

33

其中ρ1 ρ2 为变径点前后的流体密度 A1 A2认为流体前后的密度变化不大 则此时 1 式 可简化为

V1

πd12 4

=

V2

πd

2 2

4

2

则变径后的管道流速可降低为

V2

=

V1

d1 d2

2

3

由此可见 变径后的流速降低幅度与管径几何比的平方成正比 因此扩大管径是一种

V2 ≥ Vt ,min

颗粒的最小输送速度 Vt,min与表征输送特征的弗劳德数 Fr 导后 4 式可变化为

阿基米德数 Ar 等有关

4 经推

Fr ≤ Fr ,min

式中弗劳德数 Fr =

V g ⋅d

5 Fr,min 为保持颗粒能够气力输送的最小弗劳德数 其数值

根据文献[1]的试验和研究结果 其取值大约在 6 左右 式 5 即为确定变径幅度提供了

电厂气力输灰系统改造调试与分析工作

电厂气力输灰系统改造调试与分析工作【摘要】结合某电厂气力输灰系统实例,分别从电厂气力输灰系统的改造工作、改造后的运行调整参数变化,以及设计与调试过程中面临的问题等几个方面,详细阐述了电厂气力输灰系统改造调试与分析工作。

通过分析与探究,希望能够为广大电厂技术人员提供一些参考和帮助。

【关键词】电厂;气力输灰系统;改造;调试0.引言新形势下,随着现代化科技的蓬勃发展,以及国家绿色环保理念的不断深入,促使各类发电厂输灰系统的改造与调试工作越来越受到人们的广泛关注及重视。

加强电厂气力输灰系统的改造调试,不但能够提高除灰技术,有效降低能耗,确保系统稳定、远距离输送,同时还能够为发电厂创造出更多的经济效益,可见,研究输灰系统的改造与调试工作,具有不容忽视的意义。

1.分析电厂气力输灰系统的改造与调试1.1原电厂气力输灰系统概述及不足结合某电厂的气力输灰系统来看,该厂的1号炉电除尘器配置三电场,且每个电场下规定使用4个灰斗。

电除尘器飞灰处理系统为正压浓相气力除灰系统,切换方式采用干灰、湿灰两种。

随着该系统的运行使用,当前共发现其存在以下几点弊端。

具体包括:(1)干灰输送方式导致系统出力无法满足干灰输送要求,使得该系统干灰输送量在总输灰量中所占比重仅为20%~30%,而干灰市场需求量的逐年增加,无疑会给电厂的经济效益带来严重缩减。

(2)原正压浓相气力除灰系统设计耗气量为原始设计耗气量2倍,实际流速为设计流速2倍,导致管路磨损速度为正常磨损8倍,加重了现场灰管弯头、直管道等的磨损程度,给电厂带来了不必要的维修成本。

(3)空气斜槽、叶轮给料机等在电除尘过程中,往往容易因机械故障而导致漏灰现象频繁出现,不利于机组正常运行。

(4)此外,系统复杂、维修工作量大、输送压缩空气压力相对较高,以及较高的能耗等,均给系统带来了相当程度的影响。

1.2电厂气力输灰系统的改造工作在原系统上进行双套管稳流干除灰系统改造。

相对于原系统来说,该系统可实现微正压、小仓泵系统以及正压密相除灰系统等的功能,主要包括仓泵系统、气源系统、管路系统、程序控制系统,以及电除尘器灰斗气化系统和破堵系统等。

气力输送管道补气方式的节能分析

d d c d a d t ev l eo mp y n i o sc c lt d h s e u sh v o fr d d a— y p s ie ie i o w e — e u e n h au f e ti g ar w i a u ae .T e t t s h a e c nime u b ・ a sp p l f o n l f l e r l n s l

。言 前

气 力输 送 是 利 用 气 体 的动 能 或 静 压 能 在 按 一

定路径 布 置 的管 道 内连 续 输 送 粉 末 状 或颗 粒 状 散

盖翼 忘

比,某行 重在些业

气 力输送 管道 有单 管 和 双 管输 送 2种 形 式 。

由于单 管 气 力 输 送 属 于 稀 相 悬 浮 式 气 力 输 送 ,不

p p l e s se h s a lr e e e g a i g s a e ie i y tm a ag n r s v n p c . n y Ke wo d :p e mai o v y n ;e eg -a ig;b — a sp p l e u l y p s i ei e s se y rs n u t c n e i g n r s vn c y y p s i ei ;d a— - a s p p l y tm n b n

上 、下带式 输送 机 电动机 的功 率 P 均 为

D

M 一

一

地

钾

址 :北 京市北京经济技术 开发区建安街 7号

编 :107 0 16

邮

式 中:叼为机械传动效率。

一

收稿 日期 :2 1 0 0—1 0 2— 7

5 — 4

《 起重运输机械》 2 1 ( ) 0 1 8

气力输送管路系统的流动特性与节能研究

文章编号: 1005—0329(2005)12—0001—04试验研究气力输送管路系统的流动特性与节能研究赵 军,胡寿根,王晓宁,郑 丹,王法良(上海理工大学,上海 200093)摘 要: 以空气、粉煤灰和砂石作为工作介质,对气力输送管道中气固两相流的流动特性进行了系统的试验研究,尤其对管路系统的特性、操作条件、物料和气体的性质等影响气固两相流压力损失的主要因素进行了深入的分析与探讨,并针对气力输送工程设计中的节能降耗问题给出了指导性结论。

关键词: 管道输送;气固两相流;密相;阻力特性中图分类号: T Q022.3;TH232 文献标识码: AStudy on the Flow Characteristics of G as 2Solids Tw o 2Phase Flow inPneum atic Conveying Pipes and Saving E nergyZH AO Jun ,H U Shou 2gen ,W ANG X iao 2ning ,ZHE NG Dan ,W ANG Fa 2liang (University of Shanghai for Science and T echnology ,Shanghai 200093,China )Abstract : The pneumatic transporting and multi 2functional experimental apparatus has been established to study the flow characteristics of dense 2phase air 2s olids tw o 2phase flow in conveying pipeline.Systematic experiments ,in which air ,fly ash and quartz sand are w ork 2ing medium ,are conducted to explore the relationship between the pressure drop of tw o 2phase flow and the relating in fluence factors.Through the experiments ,the basic in fluence factors on the resistance loss of tw o 2phase flow in pipeline are found to be the properties of gas and s olids ,the dimension and orientation of pipeline and the operation conditions.The saving energy methods of pneumatic convey 2ing are als o brought forward.K ey w ords : pipeline transportation ;air 2s olids tw o 2phase flow ;dense 2phase ;resistance characteristics收稿日期: 2005—02—17基金项目: 上海市科委基础研究重点项目(03JC14055)1 前言随着西气东输工程的启动,江河航道的疏浚,节能与环保政策的实施,管道输送作为除铁路、公路、水运、航空之外的第五大运输方式,正被广泛应用于电力、化工、建材、冶金等行业。

管链输送机设计中的能效改进策略

管链输送机设计中的能效改进策略概述:管链输送机作为一种常见的物料输送设备,广泛应用于矿山、化工、冶金等行业。

然而,在使用过程中,管链输送机存在能源浪费和能效低下的问题。

为了提高管链输送机的能效,本文将从设计角度出发,提出几种能效改进策略。

一、优化传动部分传动系统是管链输送机的核心部件之一,其效率直接影响整个输送机的能耗。

以下几种策略可用于优化传动部分的能效:1. 采用高效节能的减速器:使用高效节能的减速器能够降低能耗和传动系统的损耗。

选用具有较高传动效率和较低摩擦损失的低能耗减速器,比如蜗杆减速器、行星齿轮减速器等。

2. 进行传动效率的优化设计:通过优化传动部件的布局、选择合适的传动比等方式提高传动效率。

在设计中考虑传动系统的合理性,避免传动部件的过量或过低使用。

二、改善输送机的结构设计输送机的结构设计也直接影响其能效。

以下几种策略可用于改善输送机的结构设计:1. 减少输送机的自重:减轻输送机自身的重量可以减小能耗。

合理设计输送机的结构,优化材料选择和结构强度,降低输送机的自重。

2. 优化滚筒和导向装置:通过优化滚筒和导向装置的设计,减少滚筒与输送带的摩擦阻力,提高输送效率。

选择低摩擦系数的材料,采用合适的滚筒直径和轴承,增加滚筒的配重装置等。

三、运行管理方面的策略除了从设计角度提升管链输送机的能效外,运行管理方面的策略也是提高能效的重要途径。

1. 定期进行设备维护和保养:定期检查输送机的关键部位,及时更换磨损严重的部件,保持设备的正常运行状态。

合理的设备维护和保养可以减少设备故障,降低能耗。

2. 合理调整输送机的运行参数:通过合理调整输送机的运行速度、料位、输送带张力等参数,使设备在最佳工作状态下运行,提高能效。

3. 做好能源的回收利用:利用输送机设备过程中产生的余热等能源,进行回收和利用,以减少能源浪费。

结论:通过以上的能效改进策略,可以有效提高管链输送机的能效,降低能耗和运行成本,达到节能减排的目的。

气力输送调试方案

气力输送调试方案以气力输送调试方案为标题,首先需要明确气力输送的定义和作用。

气力输送是一种通过空气或气体对物料进行输送的工艺,广泛应用于各个工业领域,如矿山、化工、建材等。

本文将从气力输送调试的目的、步骤和注意事项等方面进行详细阐述。

一、调试目的气力输送调试的目的是验证输送系统的性能,确保其能够稳定、有效地输送物料。

具体而言,调试的目标包括:1. 确定合适的气体压力和流量,以确保物料能够顺利输送;2. 调整输送管道的布局和尺寸,以最大限度地减少压力损失和物料堵塞的风险;3. 检查和调整输送系统中的阀门、仪表等设备,以确保其正常工作。

二、调试步骤1. 准备工作在进行气力输送调试之前,需要准备相关设备和材料。

包括气源设备、输送管道、物料样品等。

2. 确定气体压力和流量根据物料的性质和输送距离,选择合适的气体压力和流量。

可以通过调节气源设备的参数来实现。

3. 布置输送管道根据现场条件和物料输送要求,合理布置输送管道。

注意避免弯曲、死角等对物料输送造成阻力和堵塞的情况。

4. 安装阀门和仪表根据设计要求,安装和连接输送系统中的阀门和仪表。

确保其位置准确、连接牢固。

5. 进行初次调试开启气源设备,调节气体压力和流量,观察物料输送情况。

根据实际情况,逐步调整参数,直至达到理想的输送效果。

6. 进行细致调试根据初次调试的结果,对输送系统进行进一步的调整和优化。

可以通过改变输送管道的尺寸、增加支撑装置等方式,提高物料的输送效率和稳定性。

7. 检查和测试在调试完毕后,对输送系统进行全面的检查和测试。

包括检查阀门和仪表的工作状态,测试系统的压力和流量等参数。

三、注意事项1. 安全第一:在进行气力输送调试时,需要严格遵守相关的安全规范和操作流程,确保人员和设备的安全。

2. 精细调试:气力输送调试是一个繁琐而细致的过程,需要耐心和细心。

在调试过程中,要注意观察和记录各项参数,及时调整和优化。

3. 实验验证:在进行气力输送调试时,可以选择一些物料样品进行实验验证。

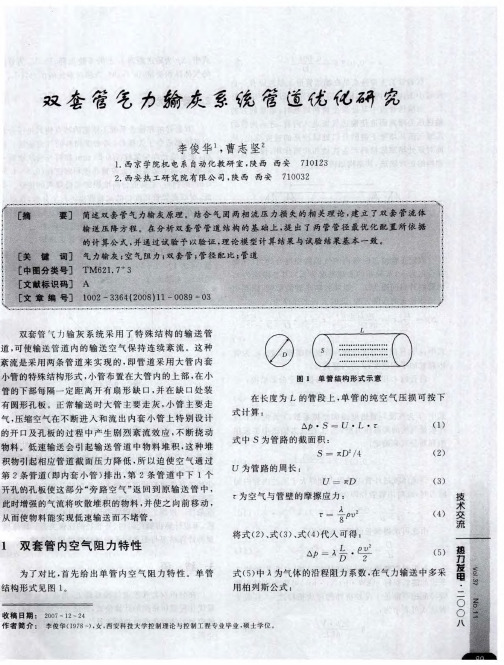

双套管气力输灰系统管道优化研究

1

个

,

U

为管 路 的 周 长 :

U一开孔 的孔 板源自这 部 分 旁路 空 气 返 回 到 原 输 送 管 中

此 时增强 的气流 将 吹散 堆 积 的 物料 并 使之 向前 移 动

,

“

”

充D

(3)

r

,

为空 气 与管 壁 的摩 擦 应 力 :

A

。

一

。

。

从而 使物料 能 实 现 低 速 输送 而 不 堵管 1

双

套 镭 宪 力输灰 系饶 管 匿优 亿 研 究

李俊 华

1 2

. .

’

,

曹志坚

,

,

。

西 京 学 院 机 电 系 自动 化 教 研 室 陕 西 西安 热工 研 究院有限公 司 陕西 西安

西安

7 10 12 3

7 100 32

双 套 管 气力 输 灰 系 统 采 用 了 特 殊 结 构 的 输 送 管

’

,

。

一

定 距 离 开 有 扇形 缺

口

,

并在缺

,

口

处装

正 常输送 时 大管 主 要 走 灰 小 管 主 要 走

在长 度为 式 计算

:

L

的管段 上 单 管 的 纯 空 气 压 损 可 按 下

气 压 缩 空气 在 不 断进 入 和 流 出 内套 小 管 上 特 别设 计

的 开 口 及 孔 板 的 过 程 中产 生 剧 烈 紊 流 效 应 不 断 挠 动

于流体 输送 的压降 方程 , 时 L段 的压降 为 : 此

△户 一 = ・ ・ ( 7)

式中: 为气 固均匀混 合物与 管 壁 的摩 擦 系数 ; 为 管 “ 内颗粒 的平均 速度 ; d为 内管直 径 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双套管气力输送系统运行节能分析与调整

摘要:黔东电厂一期建设2*600MW型号:DG2028/17.45-Ⅱ3,型式:亚临界压力,一次中间再热的自然循环锅炉,双拱形单炉膛,“W”型火焰燃烧方式,尾部

双烟道结构锅炉。

输灰系统采用北京国电富通科技发展有限公司设计和生产的双

套管密相气力输灰系统。

自投产以来,空压机单台炉运行时一直要运行3台空压

机才能满足输灰系统的要求,达不到设计2台运行的要求,弯头磨损严重等,针

对这几个现象进行了认真的分析,并做出相应的调整和措施,调整后运行情况良好,综合效益十分明显。

关键词:双套管密相气力输灰系统;节能;调整

1.黔东电厂除灰系统情况介绍

黔东电厂2×600MW机组每台炉配两台电除尘器,该厂采用双套管密相气力

除灰系统,每台炉设一个单元,每个单元系统设计出力为150t/h(出力为设计煤

种的200%)。

电除尘器为双室五电场,共40个灰斗,每个灰斗下设一仓泵;一

电场为8个仓泵,每4个仓泵为一组,两根母管输送至粗灰库;二、三、四、五

电场每4个仓泵分为一组,每室共用一根输送母管至灰库,共两根输送母管;省

煤器每4个灰斗为一组,与一电场对应共用一根输送母管至只省煤器灰斗,每台

炉安装的仓泵为48个。

该厂输灰气源系统采用螺杆空压机和后处理设备等组成压缩空气系统。

布置

有6台输送空压机,4运2备。

2.系统调整前存在的问题及分析

该厂输灰系统采用北京国电富通科技发展有限公司设计和生产的双套管密相

气力输灰系统。

自投产以来单台炉运行时一直要运行3台空压机才能满足输灰系

统的要求,达不到设计2台运行的要求,厂用电率一直居高不下。

2.1 调整前输灰系统运行状态

单台炉运行时3台空压机运行,减压阀后调整压力0.35 MPa,各电场输灰管

进气门前手动门全开;单个输灰管输灰压力最高0.15MPa。

2.2 运行分析

经过对双套管技术的深入学习、厂家咨询、其他电厂的询问和了解以及3个

多月的现场跟踪调整,分析原因如下:

(1)对双套管密相气力输灰系统的理解不够深入

双套管输灰系统的工作原理:在输灰管内上方增设一根辅助空气管,辅助空

气管上每隔一定距离设置一个开口,开口中安装节流板,飞灰在输送气的作用下,以较低的速度向前运动。

当管内飞灰出现沉积时,输送空气从辅助空气管中流过,并在开口处喷出,扰动沉积下的灰,将积灰扰动吹散,使飞灰继续向前输送。

不

断的挠动使飞灰输送实现密相、低速输送而不堵管,确保系统的安全可靠运行。

双套管气力除灰系统可实现多个仓泵串联运行。

图 1

双套管技术特点:不堵管:可随时启停;流速低:起始流速≤5m/s,末端流速≤15m/s;磨损小:管道、弯头使用寿命≥5年;浓度高:相对于单管系统,输送浓度高30%;能耗低:相对于单管系统,能量消耗小30%;出力大:相对于单管

系统,出力大30%;距离长:试验输送距离4500m,工程输送距离1800m;适应性强:物料最大粒径为5mm,最大比重为1.4t/ m3

根据双套管输灰系统的特点与我厂运行状态进行比较,输灰系统存在以下问题:输送气源压力高;进灰时间较短;输送灰量较少;输灰流速较高;输灰时间

设定较长;输送结束压力设定较低;补气阀开启压力设定不合理;堵管压力设定

不合理。

(2)各输灰管进气门前手动门的作用不够了解

黔东电厂输灰系统气源,从储气罐出口至各输灰管线要经过减压阀(压力调

整在0.35MPa左右)、单个输灰管线手动进气阀(全开)、单个输灰管线气动进

气阀(输灰时保持全开)。

单个输灰管线手动进气阀在双套管密相气力输灰系统中,真正意义上是起节

流作用的,如果在全开状态下,输灰管进气量大,起始流速高,特别是在三、四、五电场,本身灰量较少,进气量与一、二电场相同,输灰时空吹现象比较严重,

导致气源消耗增加,管道磨损增大。

(3)输灰系统参数设置相对保守

输灰系统堵塞,是运行人员最头痛的一件事情,因此,运行人员最担心的就

是怕输灰系统堵塞,在输灰系统的参数设置上,一直遵循着高压力、少灰量、管

道吹空的思想。

但是双套管密相输灰系统就要遵循低压力、大灰量、低流速的设

计理念,而且在正常运行中,每次输灰完毕后,管道下部要保留部分飞灰,以此

来减少管道的磨损。

2.3 输灰系统的调整

根据以上分析,调整如下:

(1)节流:对省煤器、一电场、二电场、三电场、四电场、五电场各输灰管进气进行节流调整。

首先将各电场进气手动门关闭;其次根据各电场灰量大小:

省煤器、一电场进气手动门开启2.5-3圈;二电场进气手动门开启2-2.5圈;三电场、四电场、五电场进气手动门开启1.5-2圈;最后关闭一电场、二电场A/B列

2/3/4号仓泵的加压阀和流化阀,关闭省煤器、三、四、五电场2/3/4号仓泵流化阀。

(2)参数调整:单台炉运行时2台空压机运行,两台炉运行时3台空压机运行,减压阀后调整输灰气源母管压力0.25~0.3MPa,各电场输灰管进气门前手动

门按节流方法进行调整,各电场装灰时间长短根据输灰压力满足0.18~0.20MPa之间进行相应调整。

3.调整后的成果:

通过进行以上调整后,黔东电厂基本上可以达到双套管输灰系统低压力、高

浓度、低流速的设计理念,单台炉运行时可以做到只运行两台空压机,两台机组

运行时三台空压机运行,而且气源充足,各输灰管道在运行中除设备问题外未发

生堵塞现象,并且弯头破损现象在调整后还未发生,输灰系统得到如下优化和明

显改善:

首先使我厂输灰系统真正实现浓相气力输灰,改善气灰比从而减少管道的磨损;其次降低了输灰系统的初始流速,从而有效的防止管道的磨损;再次延长了

管道及弯头的使用周期,降低输灰维护成本;最后减少了运行中停运输灰系统进

行补漏的机率,避免灰斗出现高料位,引起电除尘短路跳闸,从而保证电除尘安全、稳定运行。

小结

黔东电厂安环部除灰脱硫专业对输灰系统的大胆调整与改进输灰系统调整后,双机运行时可减少两台空压机运行,按双机运行4500小时算,

400KW×4500×0.5=900000元。

可以有效的降低厂用电率,节约运行成本。

为黔东电厂提出的节能增效工作做出应有的贡献。

作者简介:

张诚瑛(1977-),女,助理工程师,主要从事火电厂除灰脱硫运行工作。