{品质管理品质知识}质量损失函数

质量管理目标如何测量--公式

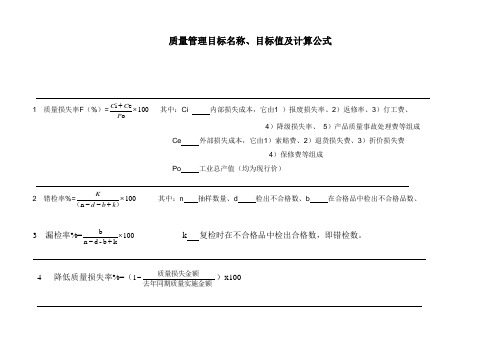

质量管理目标名称、目标值及计算公式1 质量损失率F (%)=100o ei ⨯+P C C 其中:Ci 内部损失成本,它由1 )报废损失率、2)返修率、3)仃工费、4)降级损失率、 5)产品质量事故处理费等组成Ce 外部损失成本,它由1)索赔费、2)退货损失费、3)折价损失费4)保修费等组成Po 工业总产值(均为现行价)2 错检率%=100n ⨯+--)(k b d K 其中:n 抽样数量、d 检出不合格数、b 在合格品中检出不合格品数、3 漏检率%=100k b -d n b⨯+- k 复检时在不合格品中检出合格数,即错检数。

4 降低质量损失率%=(去年同期质量实施金额质量损失金额-1)x100检测成品合格项目数量5 成品项目检测合格率%=100⨯同期检测成品项目总数车间退货总数6 不合格材料(公司内)退货率1 %=100⨯同期检验总数(使用后车间退货)进厂检验不合格总数7 不合格材料(公司外)退货率2 %=100⨯同期检验总数(进厂检验时退货)不合格返工数量8 不合格品返工率%=100⨯同期生产数量产品报废数量9 产品报废率%=100⨯同期产品生产数量10 成品产品退货率%=100⨯同期成品合格数量退货数量11 工序能力指数Cp 或Cpk =δ6lu T T -(有上下公差)、=δμ3u -T (只有上公差)、=σμ3l T -(只有下公差)12 产品合格率%=100⨯+不合格数)生产总数(合格数检验成品合格数量13 采购材料合格率%=100⨯批次)同期材料检验总数量(次)材料检验合格数量(批。

最新质量损失函数

产品质量特性是产品满足用户要求的属性,包括产品性能、寿命、可靠性、安全性、经济性、 可维修性和环境适应性等。 (与前描述是否一致)

(一)质量特性分类 田口先生为了阐述其原理,对质量特性在一般分类的基础上作了某些调整,分为计量特性和 计数特性,如图 1 所示。

望目特性

质量特性

静态特性

计量特性

3、随机干扰(产品间干扰)

在生产制造过程中,由于机器、材料、加工方法、操作者、计测方法和环境(简称

5MIE)等

生产条件的微小变化,引起产品质量特性的波动,我们称这种在生产制造过程中出现的功能波动

为产品间波动。

以电视机电源电路为例,其输出特性的干扰分类及抗干扰性能如 1 表所示。

二、质量损失函数

干扰引起了产品功能的波动,有波动就会造成质量损失。如何度量由于功能波动所造成的损

3、望大特性。不取负值,希望质量特性 y 愈大愈好,波动愈小愈好,则 y 被称为望大特性。

比如零件的强度、灯泡的寿命等均为望大特性。

(二)质的推移,发生材料老化变质、磨损等现象,引起产品功

能的波动,我们称这种产品由于使用环境,时间因素,生产条件等影响,产品质量特性

失,田口先生提出了质量损失函数的概念,它把功能波动与经济损失联系起来。田口先生把产品

(或工艺项目)看作一个系统,这个系统的因素分为输入因素(可再分为可控因素

X 和不可控因

素 Z)和输出因素(即质量特性或响应) y,如图 2 所示。系统的设计目标值为 m。

干扰

外部干扰(温度、湿度、尘

特

性

埃、输入电压等环境条件波

量损失函数,给我们提供了很多重要信息,从图 3 的曲线可以看出。

第一,质量损失函数如连续的二次函数曲线所示,质量特性仅仅在规范( T)以内并不一定表

质量损失函数讲

质量损失函数日本质量管理学家田口玄一(Taguchi)认为产品质量与质量损失密切相关,质量损失是指产品在整个生命周期的过程中,由于质量不满足规定的要求,对生产者、使用者和社会所造成的全部损失之和。

田口用货币单位来对产品质量进行度量,质量损失越大,产品质量越差;反之,质量损失越小,产品质量越好。

一、质量特性产品质量特性是产品满足用户要求的属性,包括产品性能、寿命、可靠性、安全性、经济性、可维修性和环境适应性等。

(与前描述是否一致)(一)质量特性分类田口先生为了阐述其原理,对质量特性在一般分类的基础上作了某些调整,分为计量特性和计数特性,如图1所示。

图1 质量特性的分类计数特性请查阅有关书籍,这里主要对计量特性进行描述。

1、望目特性。

设目标值为m,质量特性y围绕目标值m波动,希望波动愈小愈好,则y就被称为望目特性,例如加工某一轴件图纸规定φ10±0.05(mm),加工的轴件的实际直径尺寸y就是望目特性,其目标值m=10(mm)。

2、望小特性。

不取负值,希望质量特性y愈小愈好,波动愈小愈好,则y 被称为望小特性。

比如测量误差,合金所含的杂质、轴件的不圆度等就属于望小特性。

3、望大特性。

不取负值,希望质量特性y愈大愈好,波动愈小愈好,则y被称为望大特性。

比如零件的强度、灯泡的寿命等均为望大特性。

(二)质量特性波动产品在贮存或使用过程中,随着时间的推移,发生材料老化变质、磨损等现象,引起产品功能的波动,我们称这种产品由于使用环境,时间因素,生产条件等影响,产品质量特性y偏离目标值m,产生波动。

引起产品质量特性波动的原因称为干扰源。

主要有以下三种类型:1、外干扰(外噪声)使用条件和环境条件(如温度,湿度,位置,输入电压,磁场,操作者等)的变化引起产品功能的波动,我们称这种使用条件和环境条件的变化为外干扰,也称为外噪声。

2、内干扰(内噪声)材料老化现象为内干扰,也称为内噪声。

3、随机干扰(产品间干扰)在生产制造过程中,由于机器、材料、加工方法、操作者、计测方法和环境(简称5MIE)等生产条件的微小变化,引起产品质量特性的波动,我们称这种在生产制造过程中出现的功能波动为产品间波动。

质量管理常用的18个公式

质量管理常用的18个公式质量管理是一个涵盖各种工具和技术的综合领域,旨在帮助组织提高产品和服务的质量。

在质量管理过程中使用的许多公式是为了帮助组织量化和评估各种质量指标。

以下是18个常用的质量管理公式:1. 产品可靠性公式(Reliability Formula): 评估产品在一定时间内无故障运行的概率。

可靠性 = 故障免费时间 /(故障免费时间+故障时间)2. 故障率公式(Failure Rate Formula): 表示单位时间内产品发生故障的频率。

故障率 = 发生故障的次数 / 监测时间3. 不良品率公式(Defect Rate Formula): 表示在生产过程中出现问题的产品数量与总产量之间的比率。

不良品率 = 不良品的数量 / 总产量4. 成本质量平衡点公式(Cost of Quality Break-even Formula): 帮助确定当质量费用超过潜在嵌入成本时,质量活动的回报率。

质量成本= 内部和外部劣质 + 预防质量费用5. 流程能力指数公式(Process Capability Index Formula): 用于衡量流程是否能够在规定的公差范围内生产产品。

Cp = (公差上限 - 公差下限)/(6*S)6. 制程稳定性指数公式(Process Stability Index Formula): 衡量制程的稳定性和可预测性。

Cpk = min(Cpu,Cpl)7. 效能公式(Efficiency Formula): 用于衡量资源使用效率的指标。

效能 = 实际产出 / 标准产出8. 效益公式(Effectiveness Formula): 衡量达到预期结果的能力。

效益 = 实际产出 / 预期产出9. 成本效益比公式(Cost-effectiveness Ratio Formula): 表示单位成本所能达到的预期成果量。

成本效益比 = 花费 / 预期成果10. 缺陷定位率公式(Defect Localization Rate Formula): 用于评估在测试过程中发现的缺陷的准确性。

质量损失函数

望小特性

不取负值,希望质量特性y愈小愈好,波动愈小愈好,则y 被称为望小特性。比如测量误差,合金所含 的杂质、轴件的不圆度等就属于望小特性。

望大特性

不取负值,希望质量特性y愈大愈好,波动愈小愈好,则y被称为望大特性。比如零件的强度、灯 泡的寿命等均为望大特性。 衡量望大特性稳定性的信噪比公式: η= -101g*1/n*Σ1/y²(dB)

分类

设目标值为m,质量特性y围绕目标值m波动,希望波动愈小愈好,则y就被称为望目特性,例如 加工某一轴件图纸规定φ10±0.05(mm),加工的轴件的实际直径尺寸y就是望目特性,其目标值 m=10(mm)。 望目特性的质量损失函数 根据功能界限Δ0和相应损失A0求k。产品输出特性 y目标值m,则当ly-ml≤Δ0时,产品可以正常发挥功 能;而当ly-ml>Δ0时产品将丧失功能,且造成经 济损失A0得 A0=k·Δ0²或k=A0/Δ0² 根据容差Δ和相应损失A求k,当ly-ml>Δ时,产 品不合格相应损失A得 A=kΔ²

品的出场容差。

解 :已知∆0=20mg, A0=70元, A=10元,则: Ø=

A0 A

=

70 10

=2.646 和

∆= ∆0/Ø= 20mg/2.646=7.559mg

所以工厂验收的合格标准为y≤7.559mg

质量损失函数

定义

干扰引起了产品功能的波动,有波动就会造成质量损失。如 何度量由于功能波动所造成的损失,田口先生提出了质量损失函 数的概念,它把功能波动与经济损失联系起来。田口先生把产品

(或工艺项目)看作一个系统,这个系统的因素分为输入因素

(可再分为可控因素X和不可控因素Z)和输出因素(即质量特性 或响应)y。

质量损失函数: L(y)=(AοΔο²)/y² 若已知不合格损失A,即y=Δ时, L(y)=A 则A=AοΔο²*1/Δ² 所以 Δ=√(Aο/A)Δο=ΦΔο

六西格玛工具箱之质量损失函数

六西格玛工具箱之质量损失函数六西格玛工具箱之质量损失函数质量特性的波动(即产品性能相对设计目标值的偏离)是引起质量损失和质量问题的原因,田口博士建立了质量损失函数,以描述质量损失与质量波动之间的关系。

质量损失QL(Quality Loss)是质量特性y的函数。

不同的产品和不同的质量特性对应不同的质量损失曲线。

当产品性能恰好为目标值m时,质量损失最小,相对值可定义为零。

产品性能偏离目标值越远,质量损失越大。

质量损失函数L(y)的图象为一条曲线,在y=m处有极小值零。

假定L(y)在y=m处存在二阶导数,可将L(y)在y=m处展开成泰勒级数,考虑L(y)=0,L,(m)=0,并忽略高阶无穷小,L(y)可简化为式中k=L,,(m)/2!为不依赖于y的常数。

因此质量损失函数的图像在y=m附近近似地等于一条抛物线。

j(y)为一批产品的性能概率分布密度函数,其均值为μ,标准差为σ,则这批产品的质量损失的数学期望为?????? 当随机变量y服从正态分布N(μ,σ2)时,由(1-8)式可得 ?????? ??????可见质量损失的数学期望L与产品性能方差σ2、平均波动的平方(μ-m)2和损失系数k有关。

?????? σ2和(μ-m)2决定了曲线j(y)的形状与位置,而k 则决定了质量损失函数L(y)的形状。

健壮设计的目标有两个,一个目标是使[s2+(m-m)2]最小,即曲线j(y)很陡且均值接近m,另一个目标是使k最小,即曲线L(y)很平坦,从而使产品的质量损失最小。

六西格玛工具箱之因果图因果图又叫“石川馨图”,也称为鱼刺图、特性要因图等。

它是利用“头脑风暴法”,集思广益,寻找影响质量、时间、成本等问题的潜在因素,然后用图形形式来表示的一种十分有用的方法,它揭示的的是质量特性波动与潜在原因的关系。

因果图有三个显著的特征: 是对所观察的效应或考察的现象有影响的原因的直观的表示; 这些可能的原因的内在关系被清晰地显示出来; 内在关系一般是定性的和假定的。

品质损失函数的型式

n 1 2 E L k i 1 yi n

(13-8)

品質管理 Chapter 13 品質工程

13-14

貳、直交表 1/3

直交表 (orthogonal array) :是實驗設計中的部分 因子設計(fractional factorial design)。

品質管理 Chapter 13 品質工程

13-3

章前導讀 2/2

線上品管:

指在生產線上所做的品管活動,如以 SPC 中的管 制圖監控製程或分析改善製程變異的品管活動。

線外品管:

指在生產線外所做的品管活動,如以實驗設計或 田口(或稱品質工程) 方法,設計產品品質或設計 製程生產條件;或以可靠度方法分析產品的可靠 度等。

品質管理 Chapter 13 品質工程

13-24

望目特性

品質特性為望目特性的特徵是:

品質特性是連續且非負值 品質特性的目標值是不為零的有限值 有調整因子,用以降低品質特性之平均值與目 標值之偏差

望目特性之SN比為

y2 SN 10 log 2 S

品質管理 Chapter 13 品質工程

品質管理 Chapter 13 品質工程

13-5

品質損失函數的型式 2/2

圖 13.1

品質管理 Chapter 13 品質工程

望目特性的二次損失函數

13-6

望小特性與損失函數 1/2

產品品質特性值越小越好,當品質特性值為 0 時, 損失為 0;

當品質特性值越大時損失愈大,其二次損失函數 如式(13-2)和圖(13.2)。

「行」放置雜音因子

「列」則表示雜音因子的水準組合

基于质量损失函数的质量管理研究

基于质量损失函数的质量管理研究在现代竞争激烈的市场环境下,企业对于产品质量的要求越来越高。

为了保持竞争优势,许多企业都采取了质量管理的策略。

其中,基于质量损失函数的质量管理方法已经成为各行各业广泛应用的一种手段。

质量损失函数是质量管理领域中的一个重要概念,它代表了企业由于质量问题而产生的直接和间接成本。

换句话说,它衡量了产品质量不达标对企业经济利益的影响程度。

基于质量损失函数的质量管理方法通过量化质量问题的经济损失,帮助企业制定有效的质量控制措施和优化生产过程。

首先,基于质量损失函数的质量管理方法可以帮助企业识别影响产品质量的关键因素。

企业生产过程中存在着各种各样的变量和环节,而每一个环节都可能对产品质量产生影响。

通过建立质量损失函数模型,企业可以对不同的质量问题进行定量分析,从而找出造成质量问题的主要因素。

这一结果对于企业改进生产过程和提高产品质量具有重要意义。

其次,基于质量损失函数的质量管理方法可以帮助企业确定适当的质量控制限制。

通过对不同质量问题的损失函数进行分析,企业可以确定出不同质量水平下的经济损失。

在实际生产过程中,企业往往会面临质量水平和成本之间的权衡。

基于质量损失函数的方法可以帮助企业确定一个最佳的质量水平,使得经济损失最小化。

同时,企业还可以根据不同的质量要求和顾客需求,制定相应的质量控制限制,以保证产品质量符合市场需求。

此外,基于质量损失函数的质量管理方法还可以帮助企业评估质量改进的效果。

在质量管理过程中,企业通常会采取一系列的质量改进措施,如调整生产参数、优化工艺流程等。

基于质量损失函数的方法可以帮助企业量化不同改进措施对经济损失的影响,从而评估改进效果的好坏。

这对于企业不断优化产品质量和生产效率具有重要意义。

综上所述,基于质量损失函数的质量管理研究在现代企业中具有广泛应用前景。

通过量化质量问题的经济损失,这一方法可以帮助企业识别关键因素、确定质量控制限制以及评估改进效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

{品质管理品质知识}质量损失函数质量损失函数日本质量管理学家田口玄一(Taguchi)认为产品质量与质量损失密切相关,质量损失是指产品在整个生命周期的过程中,由于质量不满足规定的要求,对生产者、使用者和社会所造成的全部损失之和。

田口用货币单位来对产品质量进行度量,质量损失越大,产品质量越差;反之,质量损失越小,产品质量越好。

一、质量特性产品质量特性是产品满足用户要求的属性,包括产品性能、寿命、可靠性、安全性、经济性、可维修性和环境适应性等。

(与前描述是否一致)(一)质量特性分类田口先生为了阐述其原理,对质量特性在一般分类的基础上作了某些调整,分为计量特性和计数特性,如图1所示。

1、望目特性。

设目标值为m,质量特性y围绕目标值m波动,希望波动愈小愈好,则y就被称为望目特性,例如加工某一轴件图纸规定φ10±0.05(mm),加工的轴件的实际直径尺寸y就是望目特性,其目标值m=10(mm)。

2、望小特性。

不取负值,希望质量特性y愈小愈好,波动愈小愈好,则y 被称为望小特性。

比如测量误差,合金所含的杂质、轴件的不圆度等就属于望小特性。

3、望大特性。

不取负值,希望质量特性y愈大愈好,波动愈小愈好,则y 被称为望大特性。

比如零件的强度、灯泡的寿命等均为望大特性。

(二)质量特性波动产品在贮存或使用过程中,随着时间的推移,发生材料老化变质、磨损等现象,引起产品功能的波动,我们称这种产品由于使用环境,时间因素,生产条件等影响,产品质量特性y偏离目标值m,产生波动。

引起产品质量特性波动的原因称为干扰源。

主要有以下三种类型:1、外干扰(外噪声)使用条件和环境条件(如温度,湿度,位置,输入电压,磁场,操作者等)的变化引起产品功能的波动,我们称这种使用条件和环境条件的变化为外干扰,也称为外噪声。

2、内干扰(内噪声)材料老化现象为内干扰,也称为内噪声。

3、随机干扰(产品间干扰)在生产制造过程中,由于机器、材料、加工方法、操作者、计测方法和环境(简称5MIE)等生产条件的微小变化,引起产品质量特性的波动,我们称这种在生产制造过程中出现的功能波动为产品间波动。

以电视机电源电路为例,其输出特性的干扰分类及抗干扰性能如1表所示。

二、质量损失函数干扰引起了产品功能的波动,有波动就会造成质量损失。

如何度量由于功能波动所造成的损失,田口先生提出了质量损失函数的概念,它把功能波动与经济损失联系起来。

田口先生把产品(或工艺项目)看作一个系统,这个系统的因素分为输入因素(可再分为可控因素X和不可控因素Z)和输出因素(即质量特性或响应)y,如图2所示。

系统的设计目标值为m。

图2传递系统图田口先生认为系统产生的质量损失是由于质量特性y偏离设计目标值造成的,有偏离,就会有损失。

(一)望目特性的质量损失函数1、定义设产品的质量特性为Y,目标值为m。

当时,则造成损失,越大,损失越大。

相应产品质量特性值Y的损失为L(Y),若L(Y)在Y=m处存在二阶导数,则按泰勒公式有,设Y=m时,L(Y)=0,即L(m)=0,又因为L(Y)在Y=m时有极小值,所以,再略去二阶以上的高阶项,有(1.1)式中是不依赖于Y的常数。

我们称(1.1)式表示的函数为质量损失函数,如图3所示。

若有n件产品,其质量特性值分别为则此n件产品的平均质量损失为(1.2)图3质量损失函数式(1.1)和式(1.2)说明,由于质量特性值波动所造成的损失与偏离目标值m的偏差平方或偏差均方成正比。

不仅不合格会造成损失,即使合格品也会造成损失,质量特性值偏离目标值越远,造成的损失越大。

这就是田口先生对于产品质量概念的新观点。

把这样的二次方程用作质量损失函数,给我们提供了很多重要信息,从图3的曲线可以看出。

第一,质量损失函数如连续的二次函数曲线所示,质量特性仅仅在规范(T)以内并不一定表示产品质量优良,最佳的质量是质量特性稳定在目标值上,波动最小。

这就进一步形象地说明了新的质量概念。

这种连续的质量损失概念与传统的损失概念不同,传统的损失概念是不连续的阶跃函数,只要质量特性在规定以内任何点,都视为没有损失,一旦超出规范的上下限,就发生损失,如图3中的实线所示。

第二,质量损失是指产品交付用户后造成的损失,它不是制造方由于产品质量缺陷构成的质量成本。

虽然田口的质量损失指的是对“社会的损失”,但这种损失最终仍然要影响到设计制造方,形成损失。

这种损失可分直接损失和间接损失两种情况,直接损失表现在质量担保(包修、退赔等)费用方面,它与质量成本中的外部损失成本有关。

间接损失表现在丢失市场,企业竞争力减弱,所以也可以用田口的质量损失(给社会造成的损失)在一定程度上来度量制造方的损失。

第三,预期(平均)损失E(L)。

由于L(y)是随机变量,通常用L(y)是随机变量,通常用L(y)的数学期望E(L)来表示预期质量损失。

其表达式可以写成(1.3)从上式可以看出,我们将质量特性波动分解成两部分,要提高产品质量就必须使方差和离差越小越好。

传统的设计方法,一般在专业设计(即系统设计)完成之后,即进行容差设计,中间没有参数设计这一过程,若要进行质量改进,因为(方差)已经在专业设计过程决定了,所以一般是不能变的,只能致力于减小离差,也就是说,主要依靠提高工序能力,用提高设备精度来提高产品精度,使加工的尺寸或其他的质量特征尽可能接近目标值。

田口先生则认为应同时减小和。

一般说来,主要应先通过参数设计减小,虽然难度较大,但潜力也较大,然后再减小(相对容易些)。

我们知道随机的干扰因素是产生波动的根源,围绕着随机因素减小和有两种方法。

一种是通过更新技术,消除一些随机的干扰因素,也就是说将一些随机因素转换为可控的系统因素,例如在设计中采用高等级的元件和材料等,在制造工艺等条件方面如采用高精度加工设备,对加工温度等加以控制等。

显然,这些办法都是以昂贵的投入为代价的,是不经济的,而且往往也是难于行得通的,特别是在经济条件困难的情况下更是一条死胡同。

因此,在原系统设计的基础上,通过参数设计寻找对随机因素不敏感的可控因素的水平设置,用提高系统本身的抗干扰能力的方法使功能输出波动减小。

这是一种挖掘设计技术潜力的方法,即可提高质量又不会提高甚至还可能降低成本。

2、K的确定方法(1)由功能界限和丧失功能的损失求K所谓功能界限是指判断产品能否正常发挥功能的界限值。

当≤时,产品能正常发挥功能的界限值。

当>时,产品丧失功能。

设产品丧失功能时给社会带来的损失为元,由式(1.1)得(1.4)(2)由容差和不合格损失A求K容差是指判断产品合格与否的界限。

当≤时,产品为合格品当>时,产品为不合格品设产品为不合格品时,工厂可采取报废、降级或返修等处理,此时给工厂带来的损失为A元。

由式(1.1)得(1.5)例1某电视机电源电路的直流输出电压Y的目标值为m=115V,功能界限=25V,丧失功能的损失为=300元。

a.求损失函数中的系数K;b.已知不合格时的返修费为A=1元,求容差;c.若某产品的直流输出电压为Y=112V,此产品该不该投放市场。

解:a.(元)所以损失函数为b.由得c.当Y=112V时,相应的损失为元若不经返修就投放市场,工厂虽然少花1元返修费,但给用户造成4.23元的损失。

例2用氧气切割某种装配件共20件,其尺寸与目标尺寸的偏差为(单位:mm)0.3,0.5,-0.5,-0.2,0,1,1.2,0.8,-0.6,0.9,0,0.2,0.8,1.1,-0.5,-0.2,0,0.3,0.8,1.3 功能界限为=3mm,否则装配不上,由此造成的损失为元,求这批产品的平均质量损失。

解由公式(1.4)确定系数K由公式(1.2)求平均质量损失元(二)望小特性的质量损失函数望小特性Y是不取负值,希望Y越小越好且波动越小越好的特性。

所以它可看作是以0为目标值,但不能取负值的望目特性。

设Y为望小特性,由望目特性损失函数的式(1.1),令m=0,就得到望小特性的损失函数为Y>0(1.6)式中K为比例常数,L(Y)的图形如图4所示。

图4望小特性的损失函数若有n件产品,测得望小特性值为…,则平均质量损失为(1.7)(三)望大特性的质量损失函数望大特性Y是不取负值,希望Y越大越好,且波动越小越好的特性。

望大特性Y的倒数就是望小特性,由望小特性的损失函数式(1.6),可以得到望大特性的损失函数为(1.8)式中K为比例常数,K==L(Y)的图形如图5所示。

图5望大特性的损失函数若有那件产品,测得望大特性值为…,,则平均质量损失为(1.9)三、SN比SN比起源于通信领域,作为评价通信设备,线路,信号质量的优良性指标。

田口先生将这一概念引伸到了质量工程中,作为评价产品质量特性稳定性的指标。

(一)灵敏度灵敏度是评价产品质量特性平均值的指标,设产品的质量特性Y为随机变量,其期望值为μ,则μ2称为Y的灵敏度。

1、平均值设有n个质量特性值Y1,Y2,…Y n,则(1.10)称为产品质量特性Y的平均值,是μ的无偏估计。

2、灵敏度灵敏度μ2的估计的计算公式为(1.11)其中(1.12)(1.13)的μ2的无偏估计。

在实际计算时,模仿通讯理论取常用对数化为分贝(dB)值,用S表示。

(1.14)在质量工程学中,将S称为质量特性Y的灵敏度。

(二)望目特性的SN比田口先生定义的望目特性的SN比(1.15)SN比η的估计的计算公式为(1.16)在实际计算时,取常用对数化为分贝(dB)值,仍用η表示(1.17)在大多数情况下,η近似服从正态分布,因而可用方差分析进行统计分析。

(三)望小特性的SN比田口先生认为对于望小特性Y,一方面希望Y越小越好,另一方面,希望Y 的波动越小越好,因此希望灵敏度μ2和方差σ2均越小越好。

所以田口先生定义望小特性的SN比为(1.18)η的估计公式为(1.19)取常用对数化为分贝(dB)值,则得到望小特性SN的计算公式为(1.20)(四)望大特性的SN比设Y为望大特性,则为望小特性。

因此将望小特性SN的估计式(1.19)、式(1.20)中的Y i变换成,可分别得到望大特性SN比的估计公式(1.21)(1.22)感谢阅读多年企业管理咨询经验,专注为企业和个人提供精品管理方案,企业诊断方案,制度参考模板等欢迎您下载,均可自由编辑。