机电运输提升能力计算

机电核定能力计算2

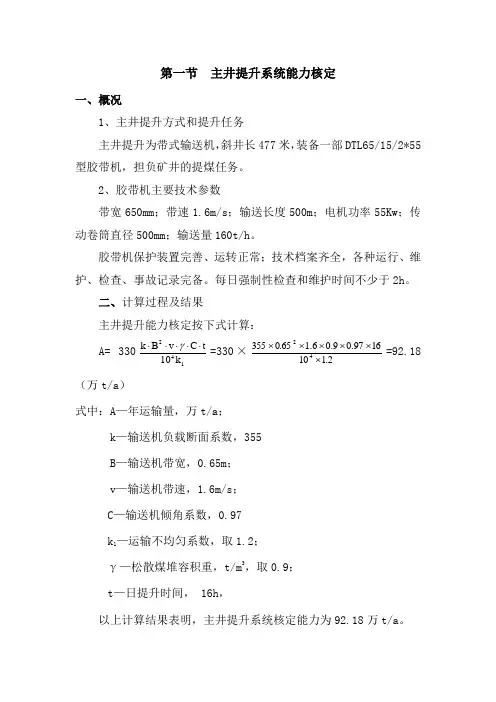

一、概况1、主井提升方式和提升任务主井提升为带式输送机,斜井长477米,装备一部DTL65/15/2*55型胶带机,担负矿井的提煤任务。

2、胶带机主要技术参数带宽650mm ;带速1.6m/s ;输送长度500m ;电机功率55Kw ;传动卷筒直径500mm ;输送量160t/h 。

胶带机保护装置完善、运转正常;技术档案齐全,各种运行、维护、检查、事故记录完备。

每日强制性检查和维护时间不少于2h 。

二、计算过程及结果主井提升能力核定按下式计算:A= 330142k 10t C v B k ⋅⋅⋅⋅⋅γ=330× 1.2101697.09.06.10.6535542⨯⨯⨯⨯⨯⨯=92.18(万t/a )式中:A —年运输量,万t/a ;k —输送机负载断面系数,355B —输送机带宽,0.65m ;v —输送机带速,1.6m/s ;C —输送机倾角系数,0.97k 1—运输不均匀系数,取1.2;γ—松散煤堆容积重,t/m 3,取0.9;t —日提升时间, 16h ,以上计算结果表明,主井提升系统核定能力为92.18万t/a 。

一、概况1、副井提升方式和提升任务副井提升高度80m,提升容器为一个非标0.75t单层单绳单罐笼提升。

担负矿井下料和设备等辅助提升任务。

2、提升机主要技术参数提升机为一台JTP-1.6型单绳缠绕式单滚筒提升机,滚筒直径D g=1.6m,滚筒宽度B g=1.2m,最大静张力F j=50kN,传动比i=24;电动机型号YR315M2-8,功率132kW,电压380V,转速481r/min;最大提升速度V m=2.98m/s;电控和信号设备分别为TKBS-W-5-130/D3型变频电控设备和KXT122型矿用多功能提升信号系统。

现用提升钢丝绳为24.5NAT-6×19S+FC-1670型。

提升系统设备、设施配套完整,符合有关规程规范要求,经具备资质的检测检验机构测试合格。

提升能力计算公式

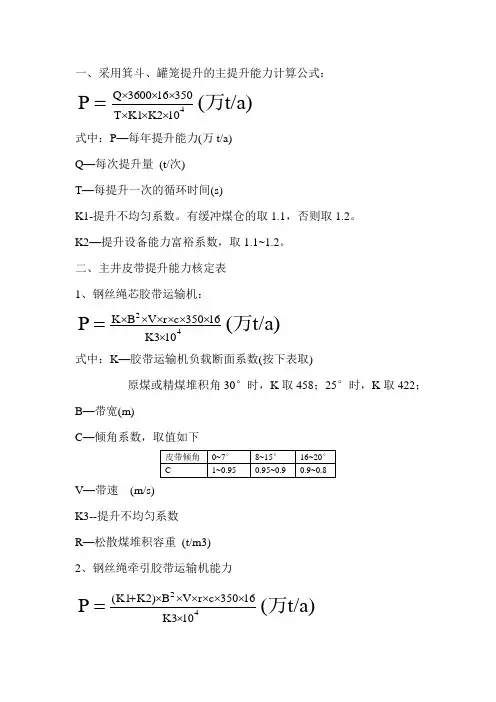

一、采用箕斗、罐笼提升的主提升能力计算公式:t/a)( P 410K2K1T 350163600Q 万⨯⨯⨯⨯⨯⨯=式中:P —每年提升能力(万t/a)Q —每次提升量 (t/次)T —每提升一次的循环时间(s)K1-提升不均匀系数。

有缓冲煤仓的取1.1,否则取1.2。

K2—提升设备能力富裕系数,取1.1~1.2。

二、主井皮带提升能力核定表1、钢丝绳芯胶带运输机:t/a)( P 4210K316350c r V B K 万⨯⨯⨯⨯⨯⨯⨯=式中:K —胶带运输机负载断面系数(按下表取)原煤或精煤堆积角30°时,K 取458;25°时,K 取422; B —带宽(m)C —倾角系数,取值如下V —带速 (m/s)K3--提升不均匀系数R —松散煤堆积容重 (t/m3)2、钢丝绳牵引胶带运输机能力t/a)( P 4210K316350c r V B K2)(K1万⨯⨯⨯⨯⨯⨯⨯+=原煤或精煤堆积角30°时,K1+K2取220+130;25°时,K 取180+125;三、混合提升能力核定表)N t M c t 1.25R w t 1.25(10)t D -t -36003(73504P 料矸’煤其它人⋅+⋅+⨯⨯⋅⨯⨯=式中: 7—混合提升,每班最大净提升时间(h)t 人—每班上下人时间 (s/班) 1800w ’—每次提升煤重量(t/次) 0.75t 煤—提升循环时间(s/次) 60R —矸石在产量中的比重(%) 3%C —每次提矸重量(t/次) 0.75M —每吨煤材料消耗比重(%) 1%N —每次提升材料吨数(t/次) 0.75t 料—下材料一次循环时间(s/次) 50D —每班下其它材料次数,规范规定每班5~10次 6t 矸—提矸循环时间(s/次) 501.25—不均匀系数。

机电运输提升能力计算

机电提升运输系统能力核定机电科二◦一◦年六月一日副立井提升机能力核定一、副立井概况矿副立井提升机选用上海冶金矿山机械厂生产的JKD4K4Z型多绳摩擦式塔式提升机,自2004年10月投入使用,担负着全矿人员、矸石、材料、大小型设备的提升任务。

副立井提升高度378.5m。

提升容器采用一对特制的一宽一窄多绳罐笼,罐笼自重均为20598kg,钢丝绳为4根首绳、2根尾绳,宽罐主要完成全矿人员、矸石、材料、大小型设备的提升运送任务,窄罐主要作为平衡罐仅用作升降人员。

提升机摩擦轮直径4000mm最大静张力720KN最大静张力差180KN配用上海电机厂生产的ZKTD215/63型,1000KW直流电动机,电枢绕组额定电压660V,额定电流1830A励磁绕组额定电压110V, 额定电流168A,电机最大转速38r/min,采用电机与滚筒直连的方式,电控部分采用上海煤科院设计的以西门子S7-300型PLC为核心的提升机控制系统,电机电枢部分由两台西门子6RA70-95-4KV62型直流调速装置并联驱动,电机励磁部分由一台西门子6RA70-75-6DS22型直流调速装置驱动。

制动系统采用盘形闸制动,盘形闸压力12MPa 绞车房有两台液压站控制盘形闸,一用一备。

提升机具有完善的信号系统,绞车房、井口和井底各有一台信号箱,井底信号必须经井口转发才能到达绞车房,且信号与罐笼到位、安全门、摇台闭锁。

井口和井底各有一套操车系统,可自动控制矿车进出罐笼,并且与罐笼到位闭锁。

提升机各种保护齐全。

、副立井主提升机各设备参数三、计算牵引力依据:1、副立井绞车电机型号ZKTD215/63功率1000KV,额定转速38r/min。

2、连接方法:低速直联。

3、滚筒直径4米,允许最大静张力720KN最大静张力差180 KN4、钢丝绳型号40ZBB6\X 37S+FCSS直径40mm单位重量6.80Kg/m, 破断力1260.36KN;5、制动采用盘型闸制动,制动力矩691KN- M四、根据以上条件计算副立井主提升绞车允许最大静张拉力差。

37220-2运输能力计算(最终)

东峡煤矿37220-2工作面回撤设备提升能力计算书编制日期:二〇一五年五月十三日东峡煤矿37220-2工作面回撤设备提升能力计算书为了确保37220-2工作面ZF5000/17/28基本液压支架运输安全,现就副斜井、暗副斜井(至930水平)、37220-2工作面JH-30回撤绞车、875绕道JSDB-16双速绞车提升能力进行计算。

一、副斜井 1、相关计算参数副井提升设备:JK-3*2.2/20型单绳缠绕式提升机,减速比 i=20,滚筒直径D=3m ,提升机最大静张力Fmax =135kN ;电动机型号为Y5601-12型电机,500KW 6KV ;最大提升速度V =3.8m/s ,选用钢丝绳型号36-NAT-6×7+FC -1670-SS-719-4.46。

大平板车自重m=1500Kg支架重m 0=18600Kg (圆弧过渡支架)(两柱式) 井筒斜长L=739.5m 井筒倾角β=22.5°JK-3*2.2/20型单绳缠绕式提升机max j F =135KNΦ36mm 钢丝绳实测破断拉力总和719KN ,绳重4.46Kg/m 平板车运行阻力系数f 1取0.02 钢丝绳阻力系数f 2取0.52、JK-3*2.2/20型提升机最大提升能力计算 (1)根据绞车最大牵引力计算g f L m g f Q F p j )cos (sin )cos (sin 21max ββββ+++=Q=[max j F -g f L m p )cos (sin 2ββ+]/g f )cos (sin 1ββ+Q=[135000-4.46×739.5×(sin22.5°+0.5×cos22.5°)×9.8] /(sin22.5°+0.02×cos22.5°) ×9.8 Q=27653Kg该绞车最大能提升的绳端荷重为27653Kg (2)钢丝绳安全系数校验最大物件:m 0=18600Kg,大平板车自重m=1500Kg Q=18600kg+1500kg=20100kgF= g f L m g f Q p )cos (sin )cos (sin 21ββββ+++F=20100×9.8× (sin22.5°+0.02×cos22.5°) +4.46×739.5×9.8 (sin22.5°+0.5×cos22.5°) =105613N钢丝绳安全系数为: M=F pd /F=719000N/105613N =6.81>6.5结论:校验结果符合《煤矿安全规程》第四百条规定:单绳缠绕式提升装置专为提物时钢丝绳系数不得低于6.5。

提升运输能力计算表

主斜井 5.299 1.25 1.36 270 0.2 1.156 270 0.05 1.2 270 3 330 3600

暗主斜井 2.654 1.25 1.08 420 0.2 0.92 420 0.05 1.2 420 3 480 3600 4.533 1.25 1.8 480 0.15 1.08 480 0.037 0.9 480 3 540 0 3.342 1.25 0.8 340 0.15 1.08 340 0.037 0.9 340 3 400 0

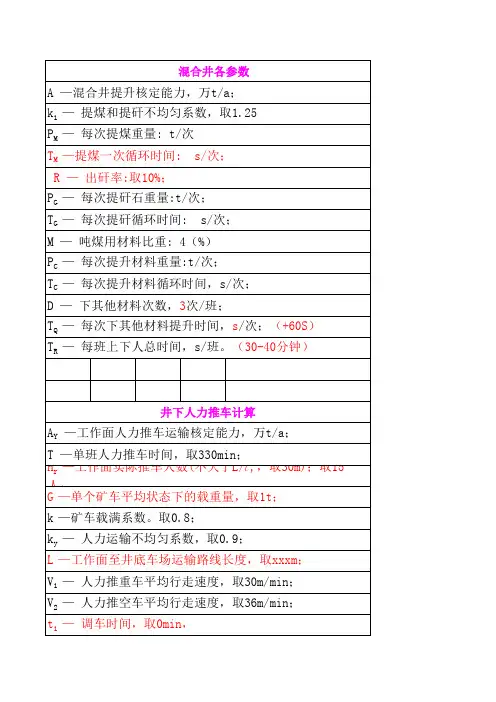

井下人力推车计算

AY —工作面人力推车运输核定能力,万t/a; T —单班人力推车时间,取330min; nr —工作面实际推车人数(不大于L/l,,取30m);取15人; G —单个矿车平均状态下的载重量,取1t; k —矿车载满系数。取0.8; ky — 人力运输不均匀系数,取0.9; L —工作面至井底车场运输路线长度,取xxxm; V1 — 人力推重车平均行走速度,取30m/min; V2 — 人力推空车平均行走速度,取36m/min; t1 — 调车时间,取0min,

混合井各参数

ห้องสมุดไป่ตู้

A —混合井提升核定能力,万t/a; k1 — 提煤和提矸不均匀系数,取1.25 PM — 每次提煤重量: t/次 TM —提煤一次循环时间: R — 出矸率:取10%; PG — 每次提矸石重量:t/次; TG — 每次提矸循环时间: s/次; M — 吨煤用材料比重: 4(%) PC — 每次提升材料重量:t/次; TC — 每次提升材料循环时间,s/次; D — 下其他材料次数,3次/班; TQ — 每次下其他材料提升时间, s/次;(+60S) TR — 每班上下人总时间,s/班。(30-40分钟) s/次;

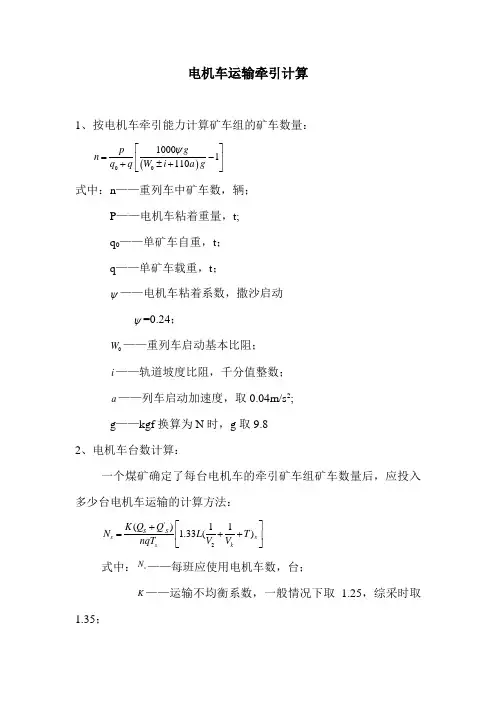

电机车运输牵引计算

电机车运输牵引计算1、按电机车牵引能力计算矿车组的矿车数量:()0010001110p g n q q W i a g ψ⎡⎤=-⎢⎥+±+⎣⎦式中:n ——重列车中矿车数,辆;P ——电机车粘着重量,t;q 0——单矿车自重,t ;q ——单矿车载重,t ;ψ——电机车粘着系数,撒沙启动ψ=0.24;0W ——重列车启动基本比阻;i ——轨道坡度比阻,千分值整数;a ——列车启动加速度,取0.04m/s 2;g ——kgf 换算为N 时,g 取9.82、电机车台数计算:一个煤矿确定了每台电机车的牵引矿车组矿车数量后,应投入多少台电机车运输的计算方法:'2()111.33()S S s x s k K Q Q N L T nqT V V ⎡⎤+=++⎢⎥⎣⎦式中:s N ——每班应使用电机车数,台;K ——运输不均衡系数,一般情况下取1.25,综采时取1.35;S Q ——每班应运煤量,t ; 'S Q ——每班应运矸石每班应运煤量,t ;n ——矿车组中矿车数,辆;q ——每个矿车的装载量,t ;s T ——每班运输时间,取>1小时;L ——加权平均运输距离,并扩大30%,km ; 2V ——重列车平均运行速度,km/n ;V ——空列车平均运行速度,km/n ;xT ——每循环休止时间,取0.42小时。

电机车在籍总台数:N= N s +0.25N s式中:N ——在籍电机车总台数N s ———应使用电机车台数0.25N s ——检修备用电机车台数。

3、矿车数量计算:对于老矿井或改扩建矿井,可用矿车周转率或矿车摆布法计算,其中摆布法计算公式:12A Z K K q式中:Z ——矿车数量A ——每班运输量(煤和矸)q ——每辆矿车装载量K 1、K 2——检修和备用系数,取1.14、无极绳运输能力核定:4601635010QV P a k-⨯⨯=• (万t/a ) 式中:P ——无极绳运输年运量,万t/a ;Q ——每组矿车组运量,t/钩;V ——无极绳绳速,m/min ;K ——无极绳运输不均衡系数,取1.25;a ——挂钩钩距;a=2L N式中:L ——无极绳运输距离,m ;N ——运行钩数,把;160×350——核算能力时以每年生产350天,每天运输工作16小时计算。

提升能力核算

1主斜井提升系统能力核算1.1 概况矿井井下原煤,通过采煤机采煤后,901综采工作面经过刮板机、转载机、破碎机等一系列工作后,通过顺槽皮带和石磨皮带运输到992煤仓,303、304综采工作面以同样的方式运输到892煤仓,然后给煤机通过主井带式输送机运输至主斜井井口。

1.2主要技术参数主提升强力带式输送机选用DTC140/100/3*900型带式输送机,带宽1400mm,带速4m/s,输送带敷设长度1414m,带强4500kN/m,倾角22.7°,电压10000V,输送能力1000t/h,连接的有三台电机,YB630MZ—4型隔爆型三相异步电动机,电压1000V,功率900kW,转速1485r/min,驱动方式为CST 装置驱动,型号为1120k,传递功率为1107kW。

甲带给料机选用GLD2000/7.5/s型,功率7.5kW,电压660V,最大带速0.73m/s,电机选用YBK2—160M—4型,功率7.5kW,电压660/1140V,驱动和设备滚筒为ø319*1100mm。

1.3提升能力核算1.3.1按原设计能力计算A=300×Qt/(10^4×K1)=300×900×16/(10^4×1.5)=288万(t/a)式中:Q—给煤机设备设定的给煤量;按实际最大给煤量取Q=900t/h t—日提升时间;取t=16hK1—运输不均匀系数;不均匀系数是限制粒径与有效粒径的比值,是反映组成土的颗粒均匀程度的一个指标。

不均匀系数一般大于1,愈接近于1,表明土愈均匀。

有效粒径较均匀的石英砂滤料,一般不均匀系数为1.3-1.4,无烟煤不均匀系数如下:取K1=1.51.3.2 按实测输送量计算A=3600×300×W×v×t/(10∧7×k)=3600×300×69.45×4×16/(10∧7×1.5)=322.56万(t/a)式中:W—单位输送机长度上的负载量;k—运输不均匀系数;取K1=1.5t—日提升时间;取t=16hW=Q/(3.6*v)=1000/(3.6×4)=69.451000—每小时煤输送量2副井提升系统能力核算2.1设计计算的依据1. 矿井设计年产量An=2.4Mt;2. 工作制度:年工作天数br=300天;每天16小时;3.矿井斜长L=1238m,倾角θ=23°;4. 矿井服务年限为50.8年;5. 提升方式:斜井单钩单绳串车提升;6.型号:JK—3*2.2型2.2提升机的主要参数2.3副井提升能力核算副井提升能力核算以以下公式计算3600-T g-D*T QA=300×16×————————————10^4(RT G/P G+MT C/P C)式中:A为副井能力核算;16为每天三班的实际绞车工作时间。

运输设备计算

编号:BZJS-计算-机电2018XXX有限公司运输设备能力计算及选型XXX公司机电科目录运输设备能力计算及选型 (2)1. 煤运输设备选型 (2)2. 辅助运输方式及设备 (9)3.参考资料: (26)XXX公司运输设备能力计算及选型根据《煤矿生产安全质量标准化基本要求及评分方法》关于运输设备管理制度要求,设备购置前应有运输部门和机电部门共同负责运输设备选型和能力计算,选用的设备应能满足现场要求,煤安标志等证照齐全,运输设备选型和能力计算资料齐全完整。

现依据《XXX 煤矿改建设计》就我矿提升运输设备能力计算汇总如下,以便查阅。

1. 煤运输设备选型本矿井采用平硐-斜井混合开拓方式。

井下原煤运输有带式输送机和矿车运输二种可选方式,鉴于井田煤层赋存稳定,工作面生产集中,为减少运输环节,简化运输系统,实现矿井原煤自井下至地面的连续运输,并提高矿井自动化和集中控制程度,确定煤炭运输采用带式输送机连续运输方式。

煤炭运输路线为:投产工作面的煤炭→运输顺槽可伸缩带式输送机→+1615m 机轨石门→+1615m ~+1525m 运输上山(下运)→井底煤仓→主斜井带式输送机→地面。

.1.1 运输顺槽带式输送机设备选型首采区设在+1615m 水平,因底板等高线成弧形,故运输顺槽分两段取直布置,顺槽长度分别为375m 、400m ,运输顺槽设2台同能力型号的可伸缩带式输送机搭接使用。

1.1.1 设计依据 (1)年产量:0.9Mt/a(2)工作制度:年工作330天,“四班”制,其中三班生产,一班检修,日净运输时间16h(3)运距:按400m 计算 (4)运输顺槽坡度:±3°(5)输送物料:粒度0-300mm ,动堆积角ρ=30° (6)煤的容重:γ=0.9t/m 3 (7)运输不均衡系数:1.4(8)工作环境:较潮湿,瓦斯矿井。

1.1.2 输送机主要参数确定 (1)运量的确定按0.9Mt/a 进行选型计算, 运量与工作面同能力,即为Q=400t/h 输送能力计算。

如何计算提升机速度的公式

如何计算提升机速度的公式提升机是工业生产中常见的一种物料输送设备,用于垂直或倾斜运输各种散状、块状或粉状物料。

提升机的速度是指物料在垂直方向上的运输速度,对于提升机的设计和运行来说,准确计算速度是非常重要的。

提升机速度的计算公式根据不同的提升机类型和工况可能会有所不同,下面将针对常见的斗式提升机和连续式提升机进行说明。

一、斗式提升机速度的计算公式斗式提升机是通过斗链将物料从低处提升到高处的一种提升机。

其速度的计算公式如下:速度(m/s)=(提升高度(m)×斗链周速(m/min))/(60×斗链行数)其中,提升高度是指物料从低处到高处的垂直距离;斗链周速是指斗链在单位时间内绕过驱动轮的周长;斗链行数是指斗链在垂直方向上的行数。

例如,某斗式提升机的提升高度为10米,斗链周速为60米/分钟,斗链行数为4行,那么该提升机的速度计算如下:速度(m/s)=(10(m)×60(m/min))/(60×4)=0.5(m/s)二、连续式提升机速度的计算公式连续式提升机是通过一个或多个连续的牵引元件将物料从低处提升到高处的一种提升机。

其速度的计算公式如下:速度(m/s)=(提升高度(m)×牵引元件线速度(m/s))/(60×提升时间(s))其中,提升高度是指物料从低处到高处的垂直距离;牵引元件线速度是指牵引元件在单位时间内的线速度,可以根据实际情况进行计算;提升时间是指物料从低处到高处的时间。

例如,某连续式提升机的提升高度为10米,牵引元件线速度为1米/秒,提升时间为20秒,那么该提升机的速度计算如下:速度(m/s)=(10(m)×1(m/s))/(60×20)=0.083(m/s)需要注意的是,以上计算公式只是提升机速度的理论计算公式,实际运行时可能会受到多种因素的影响,如物料的性质、提升机的结构和工作状态等。

因此,在实际应用中,还需考虑这些因素,并进行实际测量和调整,以确保提升机的安全和有效运行。

绞车提升能力计算

副井绞车提升能力计算绞车型号:JK-3*2.2P电动机型号:YTS-5004-8M 功率:P =500KW转速:n =743r/min 钢丝绳:Φ36-6×19S+FC 最大绳速: S =3.8/S 钢丝绳每米质量:P =4.48kg/m井筒倾角:θ=18° 钢丝绳最大静拉力:Famax=135000N 破断拉力总和: Q =843420N (钢丝绳检验报告数值) 提升距离:L=698m 矿车型式:MG1.7-B矿车自重:G 0=0.68t 矿车有效容积:Vc =1.7m 3一、计算矿车货载质量G=φrVc 公式取自《煤矿固定机械及运输设备》 式中:G —矿车中货载质量;Φ—矿车装满系数,倾角200以下时,φ=1,倾角210~250时,φ=0.95~0.9,倾角250~300时,φ=0.85~0.8;r —散集密度t/m 3,一般岩石1.6t/m 3;Vc —矿车容积m 3,取1.7m 3。

G 岩 =φrVc=1×1.6×1.7=2.72t为增大安全系数,取3t 。

G 煤 =φrVc=1×0.9×1.7=1.53t为增大安全系数,取2t 。

二、 按绞车钢丝绳最大静张力计算一次提升质量:g PL G G n )]cos (sin )cos )(sin ([Famax 0θωθθωθ'++++=公式取自《煤矿固定机械及运输设备》gG Gr g PL )cos )(sin ()cos (sin -Famax n 0θωθθωθ++'+= 式中:Famax —最大静张力,25000N 。

P —钢丝绳每米质量,1.259kg/m 查于钢丝绳名牌;L —提升距离,400m ;ω1—钢丝绳运行阻力系数,ω1=0.1~0.2取0.2.数值取自于矿井提升设备;ω—矿车运行阻力系数,ω=0.01~0.015取0.01;g —重力加速度,9.8m/s 2;Gr —岩的货载质量,3.8t ;G 0—矿车自重,1.2t ;θsin —156.09sin 0=;θcos —987.09cos 0=;1、提矸: gG Gr g PL )cos )(sin ()cos (sin -Famax n 0θωθθωθ++'+= 8.9)9cos 01.09)(sin 12003800(8.9)9cos 2.09(sin 0401.259-250000000⨯⨯++⨯⨯+⨯⨯= =2.8取n=2台2、提煤: gG Gr g PL )cos )(sin ()cos (sin -Famax n 0θωθθωθ++'+= 8.9)9cos 01.09)(sin 12002000(8.9)9cos 2.09(sin 0401.259-250000000⨯⨯++⨯⨯+⨯⨯= =4.4取n=4台3、提空车: gG Gr g PL )cos )(sin ()cos (sin -Famax n 0θωθθωθ++'+= 8.9)9cos 01.09(sin 12008.9)9cos 2.09(sin 0401.259-250000000⨯⨯+⨯⨯+⨯⨯= =11.8取n=11台。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机电提升运输系统能力核定机电科二〇一〇年六月一日副立井提升机能力核定一、副立井概况矿副立井提升机选用上海冶金矿山机械厂生产的JKD4╳4Z型多绳摩擦式塔式提升机,自2004年10月投入使用,担负着全矿人员、矸石、材料、大小型设备的提升任务。

副立井提升高度378.5m。

提升容器采用一对特制的一宽一窄多绳罐笼,罐笼自重均为20598kg,钢丝绳为4根首绳、2根尾绳,宽罐主要完成全矿人员、矸石、材料、大小型设备的提升运送任务,窄罐主要作为平衡罐仅用作升降人员。

提升机摩擦轮直径4000mm,最大静张力720KN,最大静张力差180KN,配用上海电机厂生产的ZKTD215/63型,1000KW直流电动机,电枢绕组额定电压660V,额定电流1830A,励磁绕组额定电压110V,额定电流168A,电机最大转速38r/min,采用电机与滚筒直连的方式,电控部分采用上海煤科院设计的以西门子S7-300型PLC为核心的提升机控制系统,电机电枢部分由两台西门子6RA70-95-4KV62型直流调速装置并联驱动,电机励磁部分由一台西门子6RA70-75-6DS22型直流调速装置驱动。

制动系统采用盘形闸制动,盘形闸压力12MPa,绞车房有两台液压站控制盘形闸,一用一备。

提升机具有完善的信号系统,绞车房、井口和井底各有一台信号箱,井底信号必须经井口转发才能到达绞车房,且信号与罐笼到位、安全门、摇台闭锁。

井口和井底各有一套操车系统,可自动控制矿车进出罐笼,并且与罐笼到位闭锁。

提升机各种保护齐全。

二、副立井主提升机各设备参数三、计算牵引力依据:1、副立井绞车电机型号ZKTD215/63,功率1000KW,额定转速38r/min。

2、连接方法:低速直联。

3、滚筒直径4米,允许最大静张力720KN,最大静张力差180 KN;4、钢丝绳型号40ZBB6V×37S+FCSS,直径40mm,单位重量6.80Kg/m,破断力1260.36KN;5、制动采用盘型闸制动,制动力矩691KN·M。

四、根据以上条件计算副立井主提升绞车允许最大静张拉力差。

1、根据电机转速、滚筒直径,计算钢丝绳线速度,根据电机轴功率计算允许最大牵引力,电机和滚筒直联,传动效率为100%:v=(38×3.1415926×4)/60=7.958m/s≈8m/sF1全速=1000/(8×100%)=125.00KNF1提物=1000/(8×80%)=156.25KNF1提人=1000/(8×60%)=208.33KNF1提大件=1000/(8×40%)=312.50KN2、滚筒最大静张力差F2=180KN;3、根据钢丝绳破断力和安全系数不小于7(《规程》第401条)计算最大牵引力F3=1260.36 ×4/7=720. 21KN4、根据盘型闸制动力矩691KN·M,和安全系数不小于3(《规程》第432条)计算F4=691/(3×2)=115.12KN由以上F1-F4的值进行比较得出副立井主提升绞车允许最大静张拉力为115.12KN。

五、根据允许最大静张拉力较验主提升最大牵引质量计算公式F jm = [(Q+Q(大罐))+n1pH c+n2qH h]×g,得Q = F jm/g -Q(大罐)-n1pH c-n2qH h,式中符号表示:Q ——罐笼提升人员(物料)质量单位kgg ——重力加速度取g=9.80665m/s2F jm——绞车最大静张力 720KNp ——Φ40mm钢丝绳每米质量 6.80kg/mp —— 166×26mm尾绳每米质量 10.5kg/mH c——主提钢丝绳长度 378.5 mH h——尾绳长度 22.15 mn1——钢丝绳数量 4根n2——尾绳数量 2根带入上式得:Q = F jm/g -Q(大罐)-n1pH c-n2qH h,=720000/9.80665-20598-4×6.80×378.5-2×10.5×22.15=42.062 (t)根据《规程》第三百八十一条规定罐笼中每人占用面积不小于0.18m2罐笼中乘人位置为5.2m×2.6m=13.52 m2,得大罐中最多可乘78人,每人按75Kg计算,得75×78=5850Kg<42062 Kg 根据我矿用的GCW1.7-6型矿车,容积为1.7 m3,自重为760 Kg,计算,矿车装载重量=矿车容积×矿车容积利用率×岩体容重/岩体松散系数,故1.7 m3矿车载重量=1.7×90%×2600/1.6=2487kg,每次提升2车矿车总重量=(2487+760)×2=6493 kg<42062 Kg提大件一次只准提升1车,采用平板车提升,平板车自重980kg,所以允许最大提升设备重量=42062 -980 =41082 Kg经上述较验,提人时最多78人、提物时2车1.7 m3矿车、提大件最大41t。

六、根据允许最大静张拉力差较验主提升最大牵引质量依据:F jm = [Q(大罐)–(n1p-n2q)H h]×g得:Q(大罐)= F jm /g –(n1p-n2q)H h式中符号表示:Q人(大罐)——罐笼提升人员质量单位kgQ物——罐笼提升物料质量单位kgQ大件——罐笼提升大件质量单位kgQ小罐配重——小罐笼配重车质量单位kgg ——重力加速度取g=9.80665m/s2F cm——绞车牵引力(静张力差) 115.12KNp ——Φ40mm钢丝绳每米质量 6.80kg/mp —— 166×26mm尾绳每米质量 10.5kg/mH h——主提钢丝绳(尾绳)长度 378.5 mn1——钢丝绳数量 4根n2——尾绳数量 2根带入公式得:Q(大罐)= F jm /g –(n1p-n2q)H h=115120/9.80665-(4×6.80-2×10.5)×378.5=9392Kg 根据《规程》第三百八十一条规定罐笼中每人占用面积不小于0.18m2罐笼中乘人位置为5.4m×2.6m=14.04 m2,得大罐中最多可乘78人,每人按75Kg计算,得75×78=5850Kg<9392Kg根据我矿用的GCW1.7-6型矿车,容积为1.7 m3,自重为760 Kg,计算,矿车装载重量=矿车容积×矿车容积利用率×岩体容重/岩体松散系数,故1.7 m3矿车载重量=1.7×90%×2600/1.6=2487kg,每次提升2车矿车总重量=(2487+760)×2=6493 kg<9392Kg提大件一次只准提升1车,采用平板车提升,平板车自重980kg,在小罐侧没有配重小车的情况下,允许最大提升设备重量=9392 -980 =8412Kg;小罐侧装入配重小车时,允许最大提升设备重量=9392+14000 -980 =22412 Kg;经上述较验,提人时最多78人、提物2车2吨矿车、提大件最大22吨。

结论:副立井提升机在满足各种安全系数和牵引能力的情况下,提人时最多78人、提物2车2吨矿车、提大件最大22吨。

副立井生产能力核定副立井生产能力核算以以下公式进行计算)/(103600533304a t T P M T P R T D T A C C G G Q R 万⎪⎪⎭⎫ ⎝⎛+•--⨯⨯=式中:A 为副立井生产能力核定(万t/a ); R T 为每班人员上下井总时间,取7200s ; D 为每班下其它材料次数。

取10次; Q T 为每次下其它材料的循环时间,取540s ; R 为出矸率,取10.83%; G P 为每次提矸石重量,取5t ;G T 为每次提矸石的循环时间,取400s ; M 为吨煤用材料比重,取4.5%;; )/(08.40a t 万=)/(08.370%83.1008.40a t 万= 所以副立井目前的提升能力能够满足年产370.08万吨原煤的需要。

3米绞车提升能力核定一、 3米绞车房概况2#斜井全长550米。

采用JK-3型提升机。

电机采用湘潭电机厂生产的630KW、YR560-10型交流绕线式异步电机;采用太原山西机器厂生产的ZZL1000型行星齿轮减速机和主滚筒,传动比20;采用洛阳宏创公司的JH104型液压站,压力4.5MPa,采用盘形闸制动;采用洛阳宏创公司的E306型稀油站,压力0.2MPa;采用Ø36的镀锌钢丝绳;单绳单滚筒提升;最大速度4.65m/s;采用转子绕组串电阻调速,采用洛阳源创公司的TKD—NT型提升机控制系统,以三菱FX2N-64MT型PLC作为主控制器,对全套系统进行自动调速控制,投切电阻采用可控硅投切。

绞车各种保护齐全。

二、3米绞车房各设备参数明细4、钢丝绳型号6V*19+FG,直径36mm,单位重量525Kg/100m,破断力1026KN;5、制动采用盘型闸制动,制动力矩447KN.M。

6、钩头破断力613KN;7、斜井坡度25度。

四、以上条件计算3米绞车允许最大静张拉力。

1、根据电机转速、减速机速比、滚筒直径计算滚筒最大转速和钢丝绳线速度,根据电机轴功率和减速机传动效率计算允许最大牵引力v=593*3.14*3/20=4.657m/sF1=630*96%/4.657=130KN2、滚筒最大静张力F2=135KN ;3、根据钢丝绳破断力和安全系数不小于7(《规程》第401条)计算最大牵引力F3=1026/7=146.5KN4、根据盘型闸制动力矩447KN ·M ,和安全系数不小于3(《规程》第432条)计算F4=447/(3*1.5)=99.333KN5、根据钩头拉力测试值和安全系数不小于2(《规程》第412条)计算F5=613/2=306.5KN由以上F1-F5的值进行比较得出3米绞车允许最大静张拉力为99.333KN五、根据允许最大静张拉力计算最大牵引重量钢丝绳最大静拉力计算公式由公式ma x F = m g ×(sin cos )αωα++ g PL (sin α+'cos ωα)得,m =( F max - g PL (sin α+'cos ωα) )/ g (sin cos )αωα+式中符号表示:m —— 最大牵引重量 单位kgg —— 重力加速度 取g=9.8m/s 2ω’—— 钢丝绳运行阻力系数 取ω’=0.15-0.25ω—— 矿车运行阻力系数 取ω=取0.01-0.015 α —— 坡度倾角 250ma x F —— 绞车牵引力 单位NP —— Ø36钢丝绳每米质量 5.25kg/mL —— 钢丝绳长度 550 m带入上式得:m = (F max - g PL (sin α+'cos ωα) )/ g (sin cos )αωα+=(99333 - 9.8×5.25×550×(0.423+0.25×0.906))/ 9.8 ×(0.423+0.015×0.906)通过以上计算得:m=18920Kg ,即每钩最大提升重量为18920Kg ,采用平板车运输大件时,一次只能提1车,平板车自重980 kg ,所以允许提升设备重量=18920-980=17940 kg 。