风机电气控制系统

各种风机控制电气图CAD版本

力风发电系统电气控制设计风电--毕业设计

毕业论文风力发电系统电气控制设计摘要风力发电系统电气控制技术是风力发电在控制领域的关键技术。

风力发电机组控制系统工作的安全可靠性已成为风力发电系统能否发挥作用,甚至成为风电场长期安全可靠运行的重大问题。

在实际应用过程中,尤其是一般风力发电机组控制与检测系统中,控制系统满足用户提出的功能上的要求是不困难的。

往往不是控制系统功能而是它的可靠性直接影响风力发电机组的声誉。

有的风力发电机组控制系统的功能很强,但由于工作不可靠,经常出故障,而出现故障后对一般用户来说维修又十分困难,于是这样一套控制系统可能发挥不了它应有的作用。

因此对于一个风力发电机组控制系统的设计和使用者来说,系统的安全可靠性必须认真加以考虑,必须引起足够的重视。

我们的目的是希望通过控制系统的设计,采取必要的手段使我们的系统在规定的时间内不出故障或少出故障,并且在出故障之后能够以最快的速度修复系统,使之恢复正常工作。

关键词:风力发电的基本原理;风力发电机的基础理论;风力发电控制系统;风轮机的气动特性;变桨距控制系统。

1绪论1.1国内外风力发电的现状与发展趋势风能属于可再生能源,具有取之不尽、用之不竭、无污染的特点。

人类面临的能源、环境两大紧迫问题使风能的利用日益受到重视。

我国的风能资源丰富,可利用的潜能很大,大力发展风、水电是我国长期的能源政策。

而其中风电是可再生能源中最具发展潜力和商业开发价值的能源方式。

从20世纪80年代问世的现代并网风力发电机组,只经过30多年的发展,世界上已有近50个国家开发建设了风电场(是前期总数的3倍),2002年底,风电场总装机容量约31128兆瓦(是前期总数的300倍)。

2005年以来,全球风电累计装机容量年平均增长率为27.3%,新增装机容量年平均增长率为36.1%,保持着世界增长最快能源的地位。

2010年全球装机容量达196630MW,新装机容量37642MW,比去年同期增长23.6%。

目前,德国、西班牙和意大利三国的风电机组的装机容量约占到欧洲总量的65%。

一次风机变频DCS控制操作说明

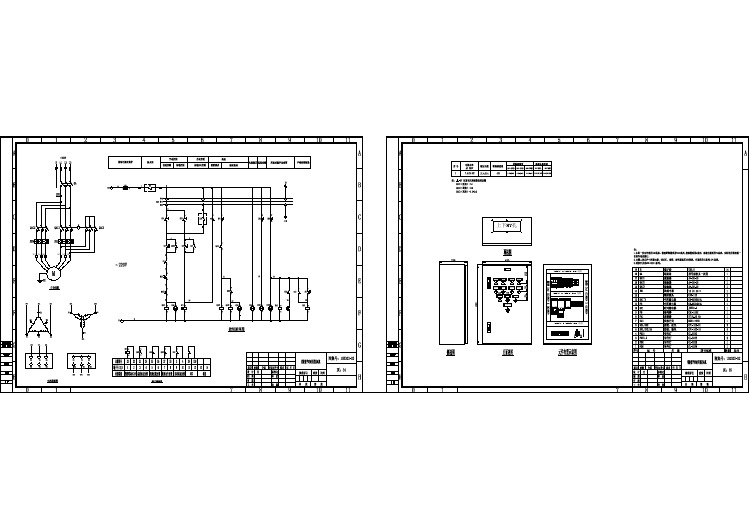

锅炉一次风机变频改造项目DCS系统控制操作说明批准:朱宏审核:杨明喜编写:闫普2011年09月25日神华亿利电厂设备技术部一次风机变频控制DCS系统操作说明1. 一次风机变频控制系统简介为了提高发电机组的生产效率、降低能耗以及系统的综合可靠性,一次风机负载的驱动系统拟采用全数字交流高压变频器实施控制。

变频控制系统具备本地操作和DCS远程控制两种控制方式,可进行手动切换。

一次风机变频的远程控制接入主机DCS系统,通过DCS系统进行远程控制,可实现机组DCS系统画面的远程操作和监控。

变频系统装置接收来自DCS 系统的开关量信号和4-20mA信号对一次风机变频器、旁路柜断路器进行控制,同时变频器、高压开关可输出开关量信号和4-20mA信号到DCS系统,已实现机组DCS系统对变频器、高压开关的操作和变频系统装置相关信息的监视。

2. 一次风机变频一次回路原理一次风机变频改造一次回路采用一拖一的方式,即在一次风机一次回路中将高压变频器串联进现有高压开关柜与高压电机之间,正常工作时采用变频回路,自动旁路柜QF1和QF2闭合,QF3断开;工频运行时,自动旁路柜QF1和QF2断开,QF3闭合,采用原有的工频启动方式,并可实现变频故障后自动切旁路工频功能,其控制原理如下图所示:图 1. 一次回路图图1.为高压变频器配置自动旁路柜,当变频器出现故障或需要检修时,自动切换到旁路运行,保证系统安全连续运行。

其自动旁路柜原理见下:该系统主要由原高压开关柜DL、自动旁路柜(由三个真空断路器QF1、QF2、QF3组成)、高压变频器、电动机组成。

变频运行时,QF3断开,QF1和QF2闭合。

高压电机由变频装置驱动,实现调速控制。

变频器出现严重故障时,系统断开QF1、QF2,合上QF3,系统自动恢复工频旁路运行。

工频运行状态下,系统可在线恢复变频方式。

断开QF2,合上QF0、QF1,在负载旋转过程中投入变频运行。

真空断路器QF2、QF3之间具有互为闭锁逻辑,确保系统安全可靠。

风机辅控系统的介绍与发展

风机辅控系统的介绍与发展摘要:风机一般置立在人迹罕至的沙戈荒或者环境恶劣的海上,对于风机运行状态的巡视和检测都带来了不少的考验。

风机辅控系统有助于我们对风机实现全天候24小时检测。

文中介绍了风机辅控的工作系统以及常规的辅控监测系统。

总结出目前风机辅控存在的一些不足之处,提出了风机辅控向一体化、数字化、智能化的发展期望。

关键词:风机辅控,监测系统;发展引言能源决定着一个国家的兴衰,谁把握住了能源变革的大势,谁就能获得发展的先机。

“双碳”战略的提出,为我国能源转型变革指明了方向,也为风电行业的持续发展注入了一剂强心针。

预示着我国正加快以清洁能源为主体的能源结构改革。

国家把积极发展新能源作为能源战略的重要方向,其中风力发电为其中重要的方向之一。

近年来,全球风电产业高速发展,中国已经成为全球风力发电规模最大、增长最快的市场。

但由于核心技术不够成熟和制造、安装质量不合格,设备巡检、运行维护检查不到位,导致倒塔、飞车等事故频频发生,造成了巨大的经济损失。

因此,在风机上安装辅控监测系统实时地监测风机的运行状况,及早发现潜在故障征兆,降低运维成本,从而保证风电机组安全高效发电运行有着重要学术研究意义和工程应用价值[1]。

1.风机辅控的研究现状相比于火电和水电,风电机组在高空运行,是多部件协同工作的复杂系统,监测特征量类型多、数量大,受风速和风向的不确定性影响以及变速恒频发电控制的约束,运行状态通常在不同工况之间随机频繁切换,各类特征量随机波动范围较宽,利用单一或几个特征量采用传统状态监测和故障诊断方法,难以得到风电机组真实的运行状态和实现准确故障定位。

基于上述风电机组特殊性,了解风电机组辅控监测系统研究现状,结合当前的研究方法和成果,进一步开展该领域的研究。

GILL基于 Copula 函数建立了风电机组功率曲线的概率模型,利用SCADA系统运行数据,实例结果表明,可对风电机组的叶片退化、偏航和变桨系统的早期故障征兆进行有效监测[2]。

消防风机兼排风电气系统图

1.5兆瓦风机电控系统介绍

对于处于旷野之中高耸物体,无论怎么样防护,都不可能完全避免雷 击。因此,对于风力发电机组的防雷来说,应该把重点放在遭受雷击 时如何迅速将雷电流引入大地,尽可能地减少由雷电导入设备的电流, 最大限度地保障设备和人员的安全,使损失降低到最小的程度。金风 1.5MW风力发电机组的防雷系统就是遵循这一原则而设计的,从叶尖 到机组基础,各部分均采用了严密的防雷击保护措施(见上图),防 雷按照IEC61024标准所规定的I级保护等级要求,参照执行IEC 61400-24、DIN VDE 0127、GB50057-1994等标准金风1.5MW风力 发电机组的防雷系统,根据相应的防雷标准,我们将风力发电系统的 内外部分分了多个电磁兼容性防雷保护区。其中,在机舱、塔身和主 控室内外可以分为LPZ0、LPZ1和LPZ2三个区(如上图)。针对不同 防雷区域采取有效的防护手段,主要包括雷电接受和传导系统、过电 压保护和等电位连接等措施,这些都充分考虑了雷电的特点而设计, 实践证明这一方法简单而有效。

控制及安全保护

整个运行过程都处于主控PLC严密控制之中。其安全保护系统分三层结构:计算机 系统,独立于计算机的安全链,器件本身的保护措施。在机组发生超常振动、过速、电 网异常、出现极限风速等故障时保护机组。对于电流、功率保护,采用两套相互独立的 保护机构,诸如电网电压过高,风速过大等不正常状态出现后。电控系统会在系统恢复 正常后自动复位,机组重新启动。 具体运行过程为: A、当风速持续10分钟(可设置)超过3m/s,风机将自动启动。叶轮转速大于10.1转/ 分时并入电网。 B、随着风速的增加,发电机的出力随之增加,当风速大于12m/s时,达到额定出力,超 出额定风速机组进行恒功率控制。 C、当风速高于22米/秒持续10分钟,将实现正常刹车(变桨系统控制叶片进行顺桨, 转速低于切入转速时,风力发电机组脱网)。 D、当风速高于28米/秒并持续10秒钟时,实现正常刹车;当风速高于33米/秒并持续1 秒钟时,实现正常刹车。 E、当遇到一般故障时,实现正常刹车。 F、当遇到特定故障时,实现紧急刹车(变流器脱网,叶片以7°/s的速度顺 桨)。

鼓风机的控制系统设计

鼓风机的控制系统设计摘要:目前,国内钢厂的空气悬浮鼓风机大多为空气悬浮式或轴流式风机。

随着科学的发展,可编程逻辑控制器(PLC)作为一种先进的电气控制系统,可以有效地替代传统的继电器控制电路,它们的连接简单、技术先进,可以有效地减少系统的故障,并且可以有效地抵御严酷的环境,如潮湿、高温、灰尘或者其他任何影响因子,从而提升系统的可靠性。

这款产品具有出色的逻辑控制和多重优势,既具有良好的抗干扰素力,又具有较低的温度、振动和噪声,而且尺寸紧凑,即使处于极端的工况也能够持久地工作,而且操作简易,维修也十分容易。

这款PLC控制系统具有强大的通信性、高效的数据传输、灵活的操作界面,为不同的应用场景提供了更加有效地控制。

在这篇文章中,我们将深入探讨如何利用plc控制系统来实现对空气悬浮鼓风机的有效控制。

这个系统能够帮助我们更好地操作空气悬浮式吹风器。

关键词:鼓风机;状态;控制系统1控制系统总体方案设计1.1PLC控制系统设计原则(1)可靠性如果因为错误的操作而导致的故障,在重置后,该系统仍然具有良好的稳定性,并且在极端情况下仍然保持着良好的运转状态。

(2)实时性污水处理是一个复杂的系统,必须实时监控设备的运行状态和参数,一旦发现异常,就应立即发出警报,以确保污水处理的有效性。

(3)可扩展性为了满足后期改造的需求,系统的运行时间应该尽可能地延长,可用率应该达到99.99%以上。

4)经济高效性科技的发展不仅带来了更高的功能和性能,而且还大大降低了生产成本,这样才能让自动化技术渗透到生产的每一个环节,从而提升整体的自动化水平。

(5)可操作性通过使用友好的控制计算机监控界面,可以轻松地对主要工艺参数和各种设备的运行状况进行实时监测,并且可以轻松地调整和更新,从而有效地推动流程的变革。

1.2系统功能需求分析(1)在进行数据收集和分析时,我们会收集各种气体的压力信息,例如进气、排气和润滑油的压力。

此外,我们还会收集气体的温度信息,例如进气、排气、油、冷却水、轴瓦和电机的温度等。

1.5WM机组主控系统介绍

数字量输出模块用于驱动电磁阀、接触器、小功率电动机、灯和电动机启动器等负载。数 字量输出模块将CPU内部信号电平转化为控制过程所需的外部信号电平,同时有隔离和功率放 大的作用。输出模块的功率放大元件有驱动直流负载的大功率晶体管和场效应晶体管、驱动交 流负载的双向晶闸管或固态继电器。(如图所示)

模拟量输入模块用于将模拟量信号转换为CPU内部处理用的数字信号,其主要组成是A/D 转换器。(如图所示)

模拟量输出模块用于将CPU送给它的数字信号转换成为比例的电流信号或电压信号,对执 行机构进行调节或控制,其主要组成部分是D/A转换器。(如图所示)

3.4、倍福PLC模块

KL9010是K_BUS终端端子(模块)

KL9010总线末端端子可用于总线 耦合器和总线端子之间的数据交换。 每一个站都可在右侧使用KL9010 作为总线末端端子。总线末端端子 不具有任何其它功能或连接能力。

PLC工作时大多数时间与外部输入/输出设备隔离,从根本上 提高了系统的抗干扰能力,增强了系统的可靠性。

3.3、PLC输入和输出模块的基本原理

数字输入模块用于连接外部的机械触点和电子数字式传感器,例如二线式光电开关和接近开 关等。数字量输入模块将从现场传来的外部数字信号的电平转换为PLC内部的信号电平。输入电 路中一般设有RC滤波电路,以防止由于输入触点的抖动或外部干扰脉冲引起的错误输入信号,输 入电流一般为数毫安。(如图所示)

பைடு நூலகம்

维护模式激活 No

OR

Yes No

停机正常

Yes

维护

OR

Yes 维护模式激活 No

维护模式下电 No

机转速故障

Yes

OR

5.2 启动和并网控制

风力发电机的起动和并网过程如下:由风向传感器测出风向主控制 器使偏航驱动机构动作,从而使风力发电机组对准风向。同时检测风速 (只要有风发电机转子就有转动,随着风速的增加发电机的感应电压也 逐步增加,即电机端电压逐步升高),当风速超过切入风速时,机组开 始启动,当机组达到一定条件时,通过全功率变流器控制的功率模块和 变流器网侧电抗器、电容器的LC滤波作用使系统输出电压等于电网电压、 频率也达到并网条件,同时检测电网电压与变流器网侧电压之间的相位 差,当其为零或相等(过零点)时实现并网发电(这些条件在金风 1.5MW机组里全部通过变流装置的控制来实现,变流装置通过锁相控制 和SPWM调制等使机组输出达到并网条件)。

风电主控系统

风电主控系统风机的控制系统是风机的重要组成部分,它承担着风机监控、自动调节、实现最大风能捕获以及保证良好的电网兼容性等重要任务,它主要由监控系统、主控系统、变桨控制系统以及变频系统(变频器)几部分组成。

各部分的主要功能如下: 监控系统(SCADA):监控系统实现对全风场风机状况的监视与启、停操作,它包括大型监控软件及完善的通讯网络。

主控系统:主控系统是风机控制系统的主体,它实现自动启动、自动调向、自动调速、自动并网、自动解列、故障自动停机、自动电缆解绕及自动记录与监控等重要控制、保护功能。

它对外的三个主要接口系统就是监控系统、变桨控制系统以及变频系统(变频器),它与监控系统接口完成风机实时数据及统计数据的交换,与变桨控制系统接口完成对叶片的控制,实现最大风能捕获以及恒速运行,与变频系统(变频器)接口实现对有功功率以及无功功率的自动调节。

变桨控制系统:与主控系统配合,通过对叶片节距角的控制,实现最大风能捕获以及恒速运行,提高了风力发电机组的运行灵活性。

目前来看,变桨控制系统的叶片驱动有液压和电气两种方式,电气驱动方式中又有采用交流电机和直流电机两种不同方案。

究竟采用何种方式主要取决于制造厂家多年来形成的技术路线及传统。

变频系统(变频)器:与主控制系统接口,和发电机、电网连接,直接承担着保证供电品质、提高功率因素,满足电网兼容性标准等重要作用。

从我国目前的情况来看,风机控制系统的上述各个组成部分的自主配套规模还相当不如人意,到目前为止对国外品牌的依赖仍然较大,仍是风电设备制造业中最薄弱的环节。

而风机其它部件,包括叶片、齿轮箱、发电机、轴承等核心部件已基本实现国产化配套(尽管质量水平及运行状况还不能令人满意),之所以如此,原因主要有: (1)我国在这一技术领域的起步较晚,尤其是对兆瓦级以上大功率机组变速恒频控制技术的研究,更是最近几年的事情,这比风机技术先进国家要落后二十年时间。

前已述及,我国风电制造产业是从2005年开始的最近四年才得到快速发展的,国内主要风机制造厂家为了快速抢占市场,都致力于扩大生产规模,无力对控制系统这样的技术含量较高的产品进行自主开发,因此多直接从MITA、Windtec等国外公司采购产品或引进技术。

2.1--金风2.0MW机组控制系统介绍

配电变压器 90kVA干式变压器,690V/400V,二次 侧单套绕组,绝缘等级H级,自然冷却, 420kg。 过流保护 ABB S200系列微型断路器、MS系列 马达过流保护器。 触电保护 ABB F202、F204漏电保护器,接地。 浪涌保护 Phoenix电源浪涌保护器

7、8通道数字量输出端子KL2408

KL2408数字量输出端子将自动化控制层传输过来的二进制控制信号以电隔离的 信号形式传到设备层的执行机构。 KL2408有反向电压保护功能。其负载电流输出具 有过载和短路保护功能。每个总线端子含 8 个通道,每个通道都有一个 LED 指示其 信号状态。它所连接的元件必须和 KL2408 为同一接地。在闭环中所有电源触点互相 连通。在 KL2408 中由 24 V 电源触点为输出供电。

一、金风2.0兆瓦风力发电机组总体介绍

金风2.0MW风力发电机组是基于金风1.5MW风力发电机组平台开发的新型机组。

1-叶片 2-变桨系统 3-轮毂 4-发电机转子 5-发电机定子 6-发电机开关柜 7-测风 系统 8-辅助提升机 9-偏航系统 10-底座 11-发电机散热系统 12-机舱罩 13-塔架

四、主控系统的倍福PLC及其基本控制原理

检

输

组

输

执

测

入

出

行

器

模

态

模

机

件

块

块

构

组态

数据 交换

主 控 程 序

主控系统是机组可靠运行的核心,主要完成以下工作: 采集数据并处理输入、输出信号;判定逻辑功能; 对外围执行机构发出控制指令; 与机舱柜及变桨控制系统进行通讯,接收机舱柜及变桨控制系统的信号; 与中央监控系统通讯、传递信息。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风机电气控制系统新誉风电公司目录1.电气控制系统概述(可参考控制系统使用说明书)2.风机发电控制方法3.风机监视控制4.接线原理图5.机舱柜和塔筒柜6.安全系统的概念7.风机故障(故障等级、引起的停机种类、故障清除的种类)8.风机的自耗功率9.风机的操作1.电气控制系统概述电气控制系统包括如下内容(其中塔筒柜和机舱柜一起构成风机主控系统):塔筒柜、机舱柜、变桨控制系统、变流器、发电机的控制和监视部分、齿轮箱的电气部分、液压站和高速轴刹车的电气部分、偏航电气部分、风机的传感器部分。

塔筒柜部分包括控制器PLC(带中央处理器模块)、控制开关、电网检测、UPS 电源、HMI触摸屏(人机界面)、变流器控制接口。

机舱柜部分包括控制器PLC的远程输入输出模块(不带中央处理器)、控制开关、保护电路、与发电机控制和监视的接口电路、与齿轮箱电气部分的接口电路、液压站和高速轴刹车电气接口电路、偏航控制电路、风机传感器接口、与变桨系统的接口电路。

变桨系统包括变桨控制柜和伺服执行系统,变桨系统作为主控制系统的执行机构,其任务是根据风机主控制器的指令完成执行变桨操作,以及在非安全的情况下(如与风机主控失去通讯,电网故障,安全系统故障等)完成快速收桨动作。

变桨系统本身是一套伺服系统。

整个系统包括伺服驱动器(3套独立的)、电机、备用电池柜(三套独立的)及其他部件如限位开关、传感器、配电柜等。

发电机和变流器是实现机械能往电能转换的机构,控制系统通过控制发电机的转矩和转速来控制风机发电功率。

齿轮箱、液压站和高速轴刹车的电气接口是用来检测这些部件的状态并控制这些部件的运行。

偏航电气部分是用来控制系统的偏航动作的。

风机的传感器是用来检测风速、风向、风机振动、环境温度、风机的扭缆状态、风轮的锁定状态等。

机舱柜和塔筒柜的功能描述见操作说明书2.风机发电控制方法在低风速,转子的速度在定义的范围内是受控制的,这是通过改变发电机的力矩命令,这样的控制能够使风机最大化的捕获风能。

在中风速,达到额定转速时,转矩能动态的调节转子速度来达到额定值。

在很低的风速下,使用一个类似的控制形式来调节速度到最小的运行值。

在高风速时,转矩要求达到额定值,要靠变桨控制来调节风轮转子的速度。

力矩轻微变化,速度围绕设定点反比变化,来保持额定功率。

图2.1:运行曲线图2.1显示了风机的转矩-速度运行的曲线。

在1100到1810rpm 之间的曲线是个二次曲线,通过设定发电机的力矩命令(Qd )与测量的发电机的转速(ωg )的平方成比例,能够获得最佳叶尖速比:2gd K Q ωλ=式中()3352/G Cp R K λλπρλ=ρ=空气密度 R = 叶轮半径 λ=期望的叶尖速比()λCp =此叶尖速比时的功率系数G=齿轮箱速比因为风轮转子有个限定的惯量范围,既然风轮转子不能变速变得足够快以至于能跟上风速的变化,那么就不可能时刻维持在最高点Cp处。

然而,如果风轮不是特别重以及Cp-λ曲线没有尖峰,上面描述的策略能使风机工作的相当好。

在图2.2中呈现了稳定状态下的电功率,转子速度和变桨角度的轨道曲线。

图2.2 :稳定状态下的电功率,转子速度和变桨角度3.风机监视控制监督控制算法包括风机正常启动和关闭的过程,也包括过速或者过载触发,以及变桨系统或偏航子系统故障的检测逻辑。

我们假设电网掉电、发电机故障和变流器系统的故障都直接传给风机控制器,控制器将按照电网故障来执行停机操作。

3.1 停机过程下表列出了七种不同的发电机停机过程。

前五种由发电机控制器执行,后两种由安全系统执行。

表3.1 发电机停机程序我们注意到,正常停机程序使用功率变桨-速度和转矩-速度控制环来控制停机,其他地方的停机过程都是开环的。

变桨系统必须在快速变桨时变桨率能够达到8º/s。

正常变桨率设置在4º/s。

需要注意的是,我们经常使用正常变桨率,而不是快速变桨率,这样能够减少负面极端空转负载。

在变桨运行下的变桨速度实际上是由变桨系统的能力和变桨动作的实际阻力(受控于变桨轴承的和变桨电机转动惯量)决定的。

目前蓄电池收桨的速度为12º/s。

3.2 速度范围和触发等级根据资料,在发电控制设计的模拟说明了在IEC61400-1的第二版本设计的风机的湍流等级,发电机控制器能保持瞬时发电机速度低于稳定状态最大值的105%,高于稳定状态最小速度值的98%。

研究目的是选择下面的速度范围和触发等级。

表3.2 速度范围和出错等级软件过速触发导致快速关闭程序,安全系统过速差错导致安全系统关闭程序。

3.3 过功率触发等级运行在IEC61400-1,版本2规定的设计湍流时,最大瞬时功率为1650kW。

过功率等级设置如下表。

表3.3 功率差错等级软件过功率触发会导致快速关闭程序。

安全系统过功率会导致安全系统关闭程序。

3.4 电网掉电和电气故障电网掉电、任何发电机或功率转换系统的故障都会导致电网掉电保护关闭程序。

3.5 偏航控制算法和故障的触发发电机应装配有两个风向标和两个机舱方向传感器。

偏航控制算法在发电运行中,会监视10分钟内的平均偏航错误,如果超过8º,就会命令偏航系统以0.546º/s的速率运动15秒(让机舱回转8º)。

如果发电机正在运行,3秒内的偏航错误超过45º,发电机将进入正常关闭程序。

在完成偏航调整的任何5秒后测量的偏航速率大于0.0066º/s时,也会报警。

这表明偏航出现了过速故障或偏航电机在没有接到启动命令时启动了。

当偏航电机完成调整完10秒后,机舱位置被储存起来。

假设机舱转在任何位置直到需要进行进一步调整,当机舱转到与刚才存储的位置相差大于5度的位置时报警。

这表明偏航系统的缓慢运动被探测到了。

上面的报警保证了偏航失控故障在5秒内被读取到,偏航超过规定值5度就可以被检测到。

偏航系统的故障会导致启动正常停机程序。

4.接线原理图接线图的讲解5.机舱柜和塔筒柜原理图的讲解6.安全系统的概念安全系统是用来保证风机在故障的情况下风机仍然能够保持在安全的状态。

安全系统的任务是保证风机的行为即便是在风机故障的情况下也符合安全概念。

是独立于控制系统。

安全系统的等级比控制系统高,安全系统在与安全相关的极限值被超过或者是控制系统不能保证风机在安全范围内运行时起作用。

其目的是保证风机处于安全状态。

安全系统一旦激活,安全系统将立刻执行它的任务并使风机进入安全状态。

总的来说,它将启动所有的制动系统来使风轮减速。

安全系统被触发后,必须要手动复位才能再次启动风机。

6.1 安全系统动作6.1.1刹车系统叶片变桨系统机械/液压刹车系统6.1.2发电机和电气系统安全系统一旦激活,发电机和变流器将立即脱网。

6.1.3偏航系统偏航将立刻被禁止,并且立刻实施偏航刹车。

6.1.4风机控制器风机控制器并不直接和安全系统停机有关,它将记录这个事件。

6.2 安全系统传感器∙过速∙振动∙扭缆∙控制器watchdog∙急停按钮7.风机报警(报警等级、引起的停机种类、报警清除的种类)7.1报警等级7.2报警的清除有MR手动和AT自动两种。

7.3报警显示触摸屏显示和SCADA显示。

7.4报警alarm对照表8.风机的自耗功率9.风机的操作:1)风机的启动方法调试完成后的风机,把钥匙切换到run,确保风机的紧急停止按钮(变流器上有一个,塔筒柜面板上一个,机舱柜面板上一个,机舱里面还有一个移动式的)处于非激活状态(非按下的状态),确认风机的安全链处于正常的闭合状态(从触摸屏的报警页面中可以看出安全链的状态,从塔筒柜的继电器10k1的指示灯可以看出安全链是否闭合,如果指示灯亮表示安全链是闭合的),并且检查触摸屏的报警页面,如果没有停机级别(N=normal shutdown, E=emergency shutdown, P=pitch battery shutdown, G=gridloss shutdown, F=fast shutdown)及静止启动级别(I=inhibit start)的报警,风机将自动的运行,如果平均风速大于风机的切入风速3米/秒(而且偏航误差在30度之内),风机将启动,如果风速持续在3米/秒以上,风机将转速将加速并自动的并网进入发电运行状态。

2)风机的停机的操作在风机启动后(不管是在启动过程中,还是在并网发电的过程中),如果想让风机停止运行,则将钥匙切换到off,则风机将执行正常停机程序。

如果将钥匙切换到manual位置,则风机将执行快速停机程序。

3)风机控制柜上面元器件的作用及操作方法指示灯ups power ok,塔筒控制柜ups正常工作指示,亮代表正常工作,不亮代表有ups故障。

指示灯run,进入并网发电状态指示,亮代表已经进入并网发电状态,其他情况下不亮。

指示灯malfunction,代表风机有停机等级的报警,报警并不代表有故障,例如偏航误差大(不属于故障)也会报警。

按钮reset safety loop,复位安全链按钮,安全链断开后,如果安全链回路上的设备都恢复正常,安全链不会自动的闭合,必须按此“复位安全链”按钮转换开关 run – off – manual,run代表自动运行位,off代表关闭风机,manual代表风机处于手动位。

调试完成后,要想运行风机,必须将转换开关切换到run位。

Manual位时可以手动的对风机的偏航和变桨进行手动的调节和试验,出于安全方面的考虑,手动变桨的时候,在同一时刻只允许一个桨叶偏离顺桨位置。

按钮emergency stop,紧急停机按钮,按下此停机按钮(除非出现紧急情况,否则在风机运行过程中请勿按此按钮),风机的安全链将断开,风机将进入紧急停机程序,变桨系统将执行蓄电池收桨动作,在风机运转过程中紧急停机时,风机的载荷会很大。

机舱柜转换开关Hub light off – on,轮毂照明灯开关,切换到on代表打开轮毂照明灯,off位代表关闭轮毂照明灯。

塔筒柜1F5 1F6,风机照明开关,1F5与1F6组合成带漏电功能的保护开关。

塔筒柜6Q1,爬梯助力器的供电开关4)风机维修和维护时注意点在人员对机组进行维护和维修的时候,如果有停机的必要(例如人员要进入机舱或轮毂),首先要将塔筒柜的转换开关切换到off位置,让风机停止运行。

如果人员要进入轮毂工作,还必须锁定风轮(在风机停止的情况下,用风轮锁定销锁定),风轮锁定后再施加高速轴液压刹车(施加液压刹车的方法:按下机舱柜或塔筒柜上面的紧急停机按钮)。

5)高速轴液压刹车的使用方法(施加刹车及松开刹车的方法)施加刹车,按下机舱柜或塔筒柜的紧急按钮即可。

松开刹车,松开机舱柜和塔筒柜的紧急按钮,然后再复位安全链,在安全链闭合的同时刹车将自动松开。

维护和维修过程中如果使用了高速轴液压刹车,风机将出现brake applied报警(禁止启动级别),这个报警一旦出现,必须人为的确认及手动复位来清楚这个报警,那么在维护人员在离开和运行风机之前必须手动复位将这个报警消除掉。