304不锈钢电解液配方

不锈钢电解抛光液的配方

不锈钢电解抛光液的配方

1.磷酸基溶液

配方1通用性好,适于碳钢、低合金钢和不锈钢,是应用最广泛的电解液

配方2适于1Cr18Ni9Ti之类的奥氏体不锈钢

配方3适于1Cr13之类的马氏体不锈钢,也可用于镍、铝的电抛光

配方4适于不锈钢,抛光质量中等,溶液使用寿命很长不需作再生处理

配方5适于不锈钢,抛光质量好,溶液使用寿命较长,主要用于手表等精密零件

配方6适于不锈钢,低合金钢、高合金钢、铸铁等,强烈搅拌可改善抛光质量。

配方7适于除含钨的高碳钢以外的大多数普通钢,钢合金元素最高允许含量为镍3.75%钼0.5%铬1.4%锰1.75%钒0.3%

配方8适于碳纲及含锰、镍的摸具钢。

钢铁磷酸基溶液电抛光工艺规范。

不锈钢化学法着金色工艺

摘要本文综述了不锈钢着色技术的现状及目前国内外的发展动态,分析了现有不锈钢着色技术的优缺点。

运用单变量实验法对304不锈钢化学法着金色工艺进行了优化设计,确定了最佳着金色溶液的配方:267ml/L H2SO4、200ml/LHNO3、26g/L MnSO4、153.3g/L Cr2O3、2.67g/L Z-1(添加剂A)、2g/L Z-2(添加剂B)、2g/L Z-3(添加剂C),着色时间为17~19min,着色温度为87~93℃。

在分析了不锈钢的显色原理和该着色液着色的反应机理的基础上,着重讨论了该配方中不同添加剂对着色过程和色膜的影响,实验结果表明:该工艺具有着色时间易于掌握、环境污染小、色膜附着力强、光泽性好等特点,同时该膜提高了304不锈钢的耐磨性和耐蚀性。

关键词不锈钢;化学法;着金色;着色机理;影响因素ABSTRACTThis paper generally introduced the present situation. And it also introduced domestic and abroad developing trends of surface treatment of stainless steel at present, analyzed the advantages and disadvantages of existing surface treatment technologies of stainless steel. The black chemical coloring technology parameters were optimized by designing orthogonal tests in this article. It has been determined that the best technological formulation is 67g/L NaNO3、67g/L NH4NO3、70g/L MnSO4、250ml/L H2SO4、40g/L CrO3、20g/L addition A、40g/L addition B; the coloring time is 8~10min and the coloring temperature is 90~100℃. The mechanism of manifestation of color and blackening process of stainless steel was analyzed. All kinds of factors of blackening quality and the function of its components were discussed. And thus parameters and conditions for blackening process were determined and established. The experiments have proved that oxidizing-blackening film has strong adhesion, excellent luster and decorative properties, uniform color, better corrosion resistance.Key words Stainless steel; Chemical method; Blacking coloring; Coloring mechanism; Affecting factors前言不锈钢,因其有优良的耐蚀性、耐磨性、韧性、加工性能、精美的外观及无毒等特性,在海洋、宇航、石油化工、家用设备、交通车辆等方面的应用日益广泛。

不锈钢304微细电解加工用电解液的优选研究

不锈钢304微细电解加工用电解液的优选研究刘国栋;李勇;孔全存;佟浩【摘要】The selection and optimization of compound electrolyte is researched ,the compound electrolyte containing neutral salt and complexing agents is selected ,in which the ligands are utilized to generate soluble products with metal ions. To optimize the electrolyteconstituent ,products deposition condition on electrode and workpiece surface,inlet diameter,material removal rate (MRR) and ratio of removal rate to current are taken as evaluation criterions. Micro ECM experiments on stainless steel 304 (SS304) are carried out. The compound electrolyte which contains 1.0 mol/L NaNO3 and 0.01 mol/L sodium citrate is selected as optimal compound electrolyte. The micro holes with diameter of160~190μm are achieved on SS304 with 0.5 mm thickness. Experimental results show that MRR of micro holes with above compound electrolyte is increased by 35 %. No electrolytic products is observed to deposit on surface of tool electrode and workpiece. As a result ,both machining efficiency and stability are improved by using the compound electrolyte.%提出了一种向中性盐溶液中添加络合剂的复合电解液优选方法,利用络合剂与金属离子生成可溶性的络合物,实现不溶性产物的溶解和排出. 针对不锈钢304进行微细孔加工实验,以工具电极和工件表面产物沉积情况、孔入口直径、材料蚀除速率、单位电流下的材料蚀除速率等参数作为电解液优选的评价判据,得到1.0 mol/L的NaNO3添加0.01 mol/L柠檬酸钠为最优复合电解液,并在厚0.5 mm的工件上加工得到直径160~190μm的微细孔.结果表明:在兼顾加工定域性和环保性的同时,采用上述复合电解液的材料蚀除速率比纯NaNO3电解液提高了35%,工具电极和工件表面无产物沉积,加工效率和加工稳定性均有所提高.【期刊名称】《电加工与模具》【年(卷),期】2015(000)006【总页数】6页(P20-25)【关键词】微细电解加工;电解液;不锈钢304;络合剂;柠檬酸钠【作者】刘国栋;李勇;孔全存;佟浩【作者单位】清华大学机械工程系/精密超精密制造装备及控制北京市重点实验室,北京 100084;清华大学机械工程系/精密超精密制造装备及控制北京市重点实验室,北京 100084;清华大学机械工程系/精密超精密制造装备及控制北京市重点实验室,北京 100084;北京信息科技大学仪器科学与光电工程学院,北京 100192;清华大学机械工程系/精密超精密制造装备及控制北京市重点实验室,北京 100084【正文语种】中文【中图分类】TG662不锈钢304由于其很强的耐腐蚀性和优良的加工性能被广泛用于汽车及航天等工业技术领域,其精密零件上微细孔、槽等微结构的加工需求也愈来愈多。

不锈钢电解液配方

不锈钢电解液配方

主要成分:

1.稀硫酸(H2SO4):稀硫酸可用于溶解不锈钢表面的氧化皮和污渍,同时具有去除不锈钢表面缺陷的作用。

2.稀氯化酸(HCl):稀氯化酸可用于去除不锈钢表面的氧化皮和杂质,同时具有提高不锈钢表面光洁度和清洁度的作用。

3.二异丙基酮(MEK):二异丙基酮可用作溶剂,用以稀释稀硫酸和

稀氯化酸,同时具有促进不锈钢表面清洁的作用。

4.醋酸(CH3COOH):醋酸可用于调节不锈钢电解液的PH值,以保证

不锈钢表面的处理效果。

5.阳离子表面活性剂:阳离子表面活性剂可用于增加不锈钢表面的润

湿性和抗氧化性。

配方:

1.稀硫酸20%:800mL

2.稀氯化酸10%:300mL

3.二异丙基酮:100mL

4.醋酸:50mL

5.阳离子表面活性剂:10mL

操作步骤:

1.将稀硫酸和稀氯化酸分别称量并加入适量的蒸馏水中,搅拌均匀。

2.加入二异丙基酮并继续搅拌,直到完全溶解。

3.加入醋酸和阳离子表面活性剂,再次搅拌均匀。

4.将电解液溶液倒入电解槽中,并按照规定的工艺参数对不锈钢进行

处理。

5.处理完成后,可用干净的纯水进行冲洗,以去除表面残留的电解液。

需要注意的是,不锈钢电解液具有一定的腐蚀性,操作时应注意安全,并按照相关规定进行防护措施。

同时,电解液使用后应妥善保存,避免光

照和高温,以防止电解液的分解和变质。

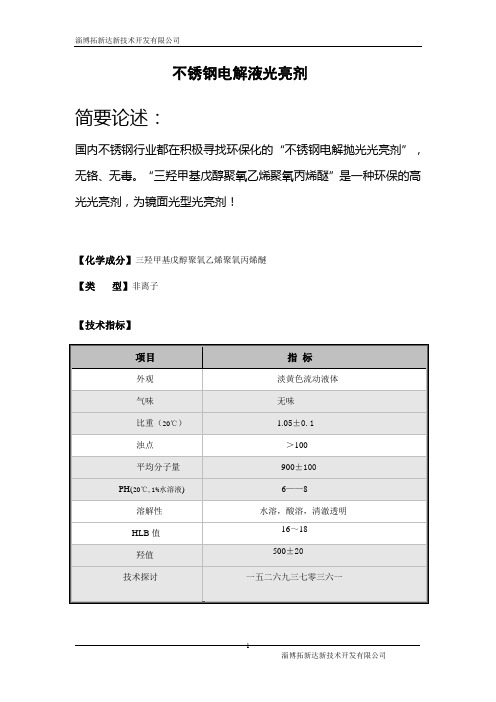

不锈钢电解液光亮剂

不锈钢电解液光亮剂

简要论述:

国内不锈钢行业都在积极寻找环保化的“不锈钢电解抛光光亮剂”,无铬、无毒。

“三羟甲基戊醇聚氧乙烯聚氧丙烯醚”是一种环保的高光光亮剂,为镜面光型光亮剂!

【化学成分】三羟甲基戊醇聚氧乙烯聚氧丙烯醚

【类型】非离子

【技术指标】

【性能与应用】

1、金属化学抛光、电化学抛光的新型高光光亮添加剂,可取代铬酸酐,与铬系电解抛光液相比,更环保,使用寿命更长;与传统有机光亮剂、缓蚀剂相比,光亮度更高,槽液性能更长效持久!在不锈钢领域的电化学抛光液中应用较多,西方国家主要使用该活性剂用于“不锈钢领域的电化学抛光液中”,可以取得环保、长效、稳定、高光的效果,在中国越来越多的厂家逐渐重视了该剂的应用;

2、属于高分子表面活性剂,具有独特的性能,起泡力极低,分散力好,具有较好的低温流动性,易于配制抗低温的表面活性产品;

3、用于化纤油剂中作高档平滑剂使用;

4、金属加工液中,作润滑剂使用,在低泡或无泡性的场合应用较多,比如高速磨削液。

5、在其它行业,作乳化分散剂使用

6、在淬火剂中,作成膜剂使用,调节传热速度,以取得合适的硬度及强度。

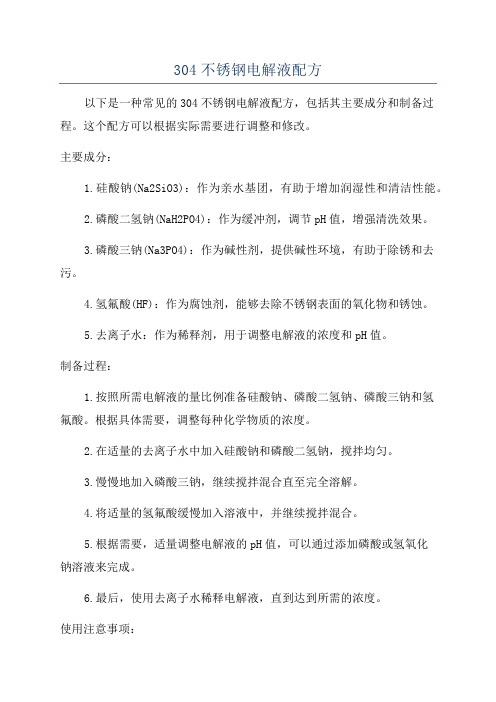

304不锈钢电解液配方

304不锈钢电解液配方以下是一种常见的304不锈钢电解液配方,包括其主要成分和制备过程。

这个配方可以根据实际需要进行调整和修改。

主要成分:1.硅酸钠(Na2SiO3):作为亲水基团,有助于增加润湿性和清洁性能。

2.磷酸二氢钠(NaH2PO4):作为缓冲剂,调节pH值,增强清洗效果。

3.磷酸三钠(Na3PO4):作为碱性剂,提供碱性环境,有助于除锈和去污。

4.氢氟酸(HF):作为腐蚀剂,能够去除不锈钢表面的氧化物和锈蚀。

5.去离子水:作为稀释剂,用于调整电解液的浓度和pH值。

制备过程:1.按照所需电解液的量比例准备硅酸钠、磷酸二氢钠、磷酸三钠和氢氟酸。

根据具体需要,调整每种化学物质的浓度。

2.在适量的去离子水中加入硅酸钠和磷酸二氢钠,搅拌均匀。

3.慢慢地加入磷酸三钠,继续搅拌混合直至完全溶解。

4.将适量的氢氟酸缓慢加入溶液中,并继续搅拌混合。

5.根据需要,适量调整电解液的pH值,可以通过添加磷酸或氢氧化钠溶液来完成。

6.最后,使用去离子水稀释电解液,直到达到所需的浓度。

使用注意事项:1.在制备和使用电解液时,必须戴防护手套、护目镜和防护服等个人防护装备,以避免化学物质对人体的伤害。

2.电解液通常具有腐蚀性,应远离易腐蚀的材料和设备。

3.在使用电解液进行清洗和除锈时,应注意温度控制,避免产生有毒气体或引起其他意外。

4.使用后应妥善保存电解液,避免接触到光线和火源。

总结:304不锈钢电解液配方可以根据实际需要进行调整和优化,以提高其清洗和除锈效果。

在使用过程中,必须注意安全操作,并遵循相关的安全规定和操作流程。

这样才能有效地清洁、除锈和抛光不锈钢材料,确保其表面的光洁度和耐腐蚀性。

不锈钢电解抛光液配方

不锈钢电解抛光液配方 Prepared on 22 November 2020不锈钢电解抛光液配方,不锈钢电解抛光液成分,不锈钢电解抛光液,不锈钢抛光液,不锈钢光亮剂,不锈钢电解抛光液光亮剂,不锈钢电解抛光液添加剂,不锈钢电解抛光液光亮剂(PR022)产品用途1、不锈钢材质电化学抛光液的高光“光亮添加剂”;2、适用于各类不锈钢材质,对如下牌号的不锈钢可达到镜面光亮效果:201、202、304、304L、316、316L、321、410、420、430等不锈钢或相近不锈钢;3、要求电解液中不含六价铬、三价铬、总铬,且要求高光亮的场合,添加本剂配合磷酸、硫酸使用,为最佳搭配;4、要求大大延长电解液的使用寿命,使用本剂为首选;5、该技术配方是经过市场反复验证的成熟配方;6、该配方是环保化的技术;7、该配方领先于同行业技术水平;8、保证为客户带来实用性经济技术价值;性能特点1、使用本剂配合磷酸、硫酸使用,便可调配出高品质的电解液;2、清亮、高光、高亮的效果,清晰的影像镜面视觉;3、友好环保,不含铬酸酐、六价铬、三价铬、总铬等有害离子,无需复杂的水处理工艺,即可安全排放;4、内含丰富的抗氧化剂、再生剂,性能稳定,使用寿命远远大于同行业同类电解抛光液、铬系电解抛光液,维护良好的施工现场,已创下25个月换槽期的记录;5、客户无需购买成品电解液,只需购买磷酸、硫酸,添加本剂,便可调配出高品质的成品电解液,且本剂的添加量极少,大大降低了客户的生产成本;6、极低的抛光电流,电源能耗低。

7、配制工艺简单,易于操控。

理化指标注意事项1、严格按照“原料纯度含量”要求,技术调试与施工;2、对于达标300系列材质,建议按照“硫酸的配比浓度的上限”配槽;对于达标200系列、常见400牌号材质,建议按照“硫酸的配比浓度的下限”配槽;对于200、300组合材质,建议按照“硫酸的配比浓度的中值”配槽;对于耐蚀性极差的不锈钢、无镍200系列材质,建议在配方基础上继续提高磷酸含量;对于极特殊材质,可电询本公司技术研发中心,本技术中心将会推出“适配的工艺配方”;3、不建议与其它“成品电解液”混用,严禁与铬系电解液混用;4、电解槽设计优选PP材质,禁止选用金属类材质;5、配液步骤:先加磷酸,再边搅拌边缓慢添加硫酸,此时,混合液温度会升高,等待混合液温度降到35度以下添加PR光亮剂,避免温度过高,导致光亮剂失效。

电解抛光参考资料

1~2v

1~15分

铜或不锈钢阴极

铜、铜一锌合金

水焦磷酸

100ml580g

1~2v

10分

铜阴极

铜和铜基合金

蒸馏水:500ml,磷酸(85%)250ml乙醇(95%)250ml

18V

1~5分

青铜(Sn≤9%)

水磷酸(85%)

450ml 390ml

1.5~12V

1~5分

0.1A/ cm2

0.1~0.2A/cm2

不锈钢

水:330ml,硫酸磷酸(85%):

120ml 550ml

1.5~12v

1分

0.05A/ cm2

不锈钢和合金钢

水:240ml,磷酸:(85%):650ml铬酸80%硫酸130ml

1.5~12V

5~60分

0.5A/cm2 100~130。F

钝铁、碳钢、合金钢、不锈钢、钛、铬

电解抛光参考资料:

试验材料

电解液配比

电压

时间

备注

不锈钢1Cr—18Ni9Ti

酒精(95%)高氯酸(65%)

940ml 60ml

30~40V

15~60秒

不锈钢、合金钢、高速钢等

酒精(95%)700ml;高氯酸(30%)200ml;甘油(丙三醇)100ml

15~5铸铁、铝、铝合金等

青铜

水:330ml

硫酸

90ml

(Sn≤6%)

磷酸(85%)

580ml

铝和铝一硅(<2%合金

蒸馏水:140ml,酒精(95%)800ml高氯酸(60%)60ml

30~40v

15~60秒

铝一合金

甲醇(纯)甘油(丙三醇)

不锈钢电解抛光液配方使用说明书

100系列除油除锈防锈清洗剂DD-101除油王DD-1012除油剂DD-102除油粉DD-1021低成本除油粉DD-103除锈剂DD-104电解除油粉DD-105除油除锈二合一DD-106冷脱剂DD-107中性除蜡水DD-1071碱性除蜡水(暂无说明书)DD-108超声波清洗剂DD-101除油剂超低温特效除油、脱脂王本品系德国技术,替代传统的高温碱除油和中温除油。

基本不采用低温条件下难以清洗且腐蚀、危害性大的原料,是一种对皂化性油污和非皂化性油污,金属和非金属都适用的广谱除油、脱脂清洗剂。

在极低温度下对各类钢板表面油污有极好的处理效果,本品在工业应用中稳定性好,处理面积大,成本低,不二次带油,无环境污染。

一、使用方法:采用人工擦洗、浸渍、喷淋式处理(喷淋处理时需添加适量消泡剂)二、使用药剂:三、除油处理槽体或喷嘴材质:槽体可采用厚壁塑料板或低碳钢制造(有防腐衬里),交换器和喷嘴采用不锈钢制造,配管和泵应为不锈钢制,可减轻维修工作。

四、检测用药品及仪器:药品:指示剂:酚酞滴定液:0.1N 的H2SO4仪器:移液管:10ml 滴定管:25ml 三角烧杯:200ml五、处理工序:脱脂—→水洗—→水洗—→后处理。

六、除油工作液的配制方法:1、将水加入处理槽六成;2、加除油剂50 ~ 80公斤,边搅拌边溶解至溶解完全;3、加余量的水补足920公斤。

七、处理条件:游离碱度:24 ~ 45pt 温度:0℃~ 60℃处理时间:3 ~ 8分钟(温度过低或油过重相应延长)八、产品重要特点:1、本品使用温度低,处理时间短,使用寿命长,处理面积大,单位成本低,是国目前最先进的常温脱脂剂之一。

2、本品脱脂、除油能力强,效率高,节省能源,污染小,对皮肤无明显刺激,使用安全、方便。

3、本品可采用手擦洗、槽浸、喷淋(需少量消泡剂)。

九、补充和调整:1、由于生产过程中连续使用,致使工作液除油、脱脂性能减弱。

即PH值<9时,应进行添加,添加量为初配槽时的三分之一,即可继续工作。

在H2SO4+NaCl电解液中采用EPR法评价304不锈钢晶间腐蚀敏化度的变化

在H2SO4+NaCl电解液中采用EPR法评价304不锈钢晶间腐蚀敏化度的变化熊佳龙;张根元;耿都都;薛岩【摘要】引入H2SO4+NaCl电解液采用EPR法测试304不锈钢的晶间腐蚀.通过田口方法对[H2 SO4]、[NaCl]、回扫电位U和扫描速度率v等试验参数进行了研究,获得H2SO4+NaCl电解液的优化测试参数为:1.0 mol·L-1H2SO4+0.5 mol·L1 NaCl,v=60 mV·min-1,U=300 mV.与现行电解液0.5 mol·L-1H2SO4+0.01 mol·L1 KSCN在v=100 mV·min-1,U=300 mV条件下的试验结果进行比较,结合金相研究,结果表明,基于H2SO4+ NaCl电解液的EPR法能评价304不锈钢的敏化度,且测试条件更接近304不锈钢的实际腐蚀条件.【期刊名称】《腐蚀与防护》【年(卷),期】2015(036)001【总页数】5页(P63-67)【关键词】304不锈钢;晶间腐蚀;H2SO4+NaCl电解液;EPR法【作者】熊佳龙;张根元;耿都都;薛岩【作者单位】河海大学机电工程学院,常州213022;河海大学机电工程学院,常州213022;河海大学机电工程学院,常州213022;河海大学机电工程学院,常州213022【正文语种】中文【中图分类】TG174晶间腐蚀是广泛存在于不锈钢中的一种局部腐蚀[1]。

奥氏体不锈钢在450~850 ℃温度范围内加热或缓冷析出碳化物(CrFe)23C6分布于晶界,导致其毗邻区出现贫铬现象,该沿晶分布的贫铬区易于腐蚀继而发展成为晶间腐蚀[2]。

评价奥氏体不锈钢晶间腐蚀敏感性最广泛的方法是电化学动电位再活化法[3],即Electrochemical Potentiodynamie Reactivation,简称EPR法。

EPR法通常采用H2SO4+KSCN电解液,其中KSCN介质的主要作用是充当活化剂[4-5],即在再活化过程中加速贫铬区不完整钝化膜的溶解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

304不锈钢电解液配方

材质适应性的描述:

一款针对304不锈钢的电化学抛光液配方,通过适当调试,便可达到高光亮效果,电解液可达到两年左右的换槽期。

●以上配方对201、202、304、304L、316、316L、321、410、420、430等不锈钢材质均有效;

●对于达标300系列材质,建议按照“硫酸的配比浓度的上限”配槽;

对于达标200系列、常见400牌号材质,建议按照“硫酸的配比浓度的下限”配槽;

对于200、300组合材质,建议按照“硫酸的配比浓度的中值”配槽;

对于耐蚀性极差的不锈钢、无镍200系列材质,建议在配方基础上继续提高磷酸含量;

●电解槽设计优选PP材质,禁止选用金属类材质;

●建议经常清理槽内杂质或沉淀物,可15天清理一次,以维持长久的使用寿命。

●在加工过程中,工件会带出液体,槽液会正常消耗。

当液位明显下降时,要按原配比例同时添加磷酸、硫酸(或稍微过量的硫酸);严禁只添加单一酸种。

●以上配方电解液的寿命是长久的,基本不用更换。

但在槽液极脏的情况下,就需要更换新液;

●停工期间,建议在电解槽上加置密封盖,防止电解液吸潮造成配方失调——带来的电解缺陷;

●以上配方电解出来不锈钢件,可呈现出清亮、高光、高亮的效果,清晰的影像镜面视觉;

●不含铬酸酐、六价铬、三价铬、总铬等有害离子,无需复杂的水处理工艺,即可安全排放;

●使用寿命远远大于同行业同类电解抛光液、铬系电解抛光液,维护良好的施工现场,已

创下25个月换槽期的记录;

●极低的抛光电流,电源能耗低;

●配方简单,配制工艺易于操控。