耐氯离子换热器选材

304l耐氯离子标准

304l耐氯离子标准304L是一种耐氯离子腐蚀的不锈钢材料,其主要由铬、镍、钢和一小部分碳、硅等元素组成。

它具有良好的机械性能和耐蚀性能,广泛应用于化工、石油、海洋工程等领域。

首先,我将介绍304L的化学成分。

304L不锈钢的化学成分中含有18-20%的铬和8-12%的镍。

铬是不锈钢中最主要的合金元素之一,能够形成一层致密的氧化铬膜,使钢材具有较好的耐蚀性。

镍除了提高钢材的耐腐蚀性外,还能提高304L的屈服强度和冲击韧性。

除此之外,304L还含有少量的碳、硅、锰、磷、硫等元素,这些元素的添加可以改善钢材的加工性能和强度。

其次,我将详细介绍304L的耐氯离子腐蚀性能。

氯离子是一种常见的化学物质,常存在于水中、海水中以及化工生产中。

对于很多材料来说,氯离子的存在都会对其造成腐蚀,因此对于耐氯离子蚀的要求很高。

304L钢材具有优异的耐氯离子蚀性能。

首先,铬元素能够与氯离子结合形成一层致密的氧化铬膜,这一层膜能够阻隔外界的氯离子侵入钢材内部,形成抗腐蚀屏障。

其次,304L中的镍元素能够提高材料的抗腐蚀能力,使钢材具有更好的耐蚀性。

另外,304L中少量的碳能够增强钢材的硬度和强度,提高其抵抗氯离子腐蚀的能力。

此外,钢材中的硅元素能够提高304L的耐氯离子腐蚀能力。

除了化学成分的影响外,304L的微观结构对其耐氯离子腐蚀性能也有影响。

304L一般采用固溶态退火或热处理的方式生产,以获得均匀晶粒和良好的腐蚀性能。

如果晶粒较大,会导致材料强度的减小和腐蚀性能的下降。

因此,在生产和加工过程中,要注意控制晶粒尺寸,以提高304L的耐氯离子腐蚀性能。

在实际应用中,304L广泛应用于化工、石油、海洋工程等领域。

在化工领域,304L常用于制造储槽、管道、阀门等设备,能够在强氯离子腐蚀环境下长期使用。

在石油工程领域,304L常用于制造石油管道、石油储罐等设备,能够抵抗海水和含氯环境的腐蚀。

在海洋工程领域,304L常用于制造船舶、海洋平台等设备,能够抵抗海水的腐蚀。

各ppm浓度和温度下氯离子不锈钢耐腐蚀性能与选材(完整版)

各ppm浓度和温度下氯离子不锈钢耐腐蚀性能与选材(完整

版)

各ppm浓度和温度下氯离子不锈钢耐腐蚀性能与选材(完整版)

1、普及下常规不锈钢用于哪些氯离子环境

不锈钢材质耐氯离子腐蚀标准可参照《火电厂循环水处理》一书明确约定:

⑴、T304不锈钢使用环境:氯离子含量为0-200mg/L

⑵、T316不锈钢使用环境:氯离子含量为<1000mg/L

⑶、T317不锈钢使用环境:氯离子含量为<5000mg/L

按规范《GB 50235-2010 工业金属管道工程施工规范》、《GB 50184-2011 工业金属管道工程施工质量验收规范》规定,水中氯离子含量不得超过25mg/L

(25ppm)。

液压试验应符合下列规定:液压试验应使用洁净水。

当对不锈钢、镍及镍合金管道,或对连有不锈钢、镍及镍合金管道或设备的管道进行试验时,水中氯离子含量不得超过25mg/L(25ppm)。

2、不锈钢、超级不锈钢和钛材所用氯离子环境

下图为不锈钢、超级不锈钢和钛材所用氯离子环境。

红色为低ppm和低温环境,选用常规不锈钢304,绿色高温和高ppm环境,先用纯钛TA1。

从图表可以看出,耐氯离子腐蚀有个简易的排列:

304<316L<904L<254SMO<纯钛。

氯离子腐蚀环境下如何选择超低碳不锈钢材料?

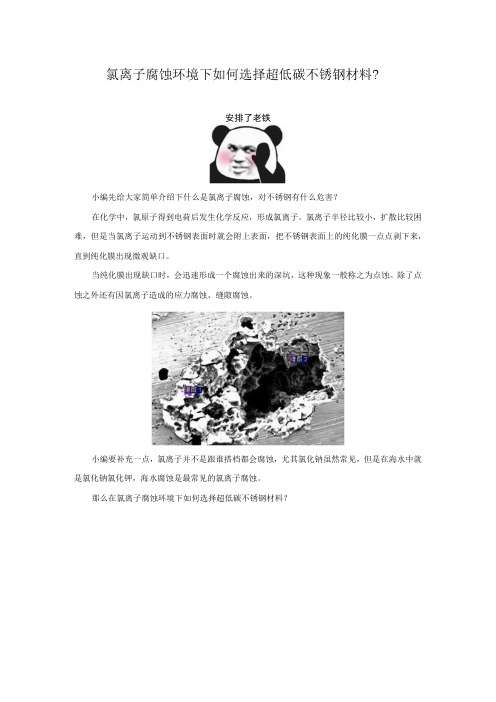

氯离子腐蚀环境下如何选择超低碳不锈钢材料?安排了老铁小编先给大家简单介绍下什么是氯离子腐蚀,对不锈钢有什么危害?在化学中,氯原子得到电荷后发生化学反应,形成氯离子。

氯离子半径比较小,扩散比较困难,但是当氯离子运动到不锈钢表面时就会附上表面,把不锈钢表面上的纯化膜一点点剥下来,直到纯化膜出现微观缺口。

当纯化膜出现缺口时,会迅速形成一个腐蚀出来的深坑,这种现象一般称之为点蚀。

除了点蚀之外还有因氯离子造成的应力腐蚀、缝隙腐蚀。

小编要补充一点,氯离子并不是跟谁搭档都会腐蚀,尤其氯化钠虽然常见,但是在海水中就是氯化钠氯化钾,海水腐蚀是最常见的氯离子腐蚀。

那么在氯离子腐蚀环境下如何选择超低碳不锈钢材料?3041不锈钢,是最广泛使用的奥氏体不锈钢之一,适用于浓度V30%、温度WIoOC或浓度230%、温度V50C的硝酸;温度WIOOC的各种浓度的碳酸、氨水和醇类。

3041不锈钢的耐腐蚀性能和用途与304不锈钢基本相同,但其含碳量更低(≤0.03%),故耐腐蚀性能(尤其是耐晶间腐蚀,包括焊缝区中含氯介殖(如冷却水)和可焊性更好,可用于半焊式或全焊式PHE。

3161不锈钢,也是奥氏体不锈钢之一,适用于浓度<50%的醋酸和苛性碱液;碳酸;醇类和丙酮等溶剂;温度W1(XrC的稀硝酸。

由于3161不锈钢含有2%-3%的包含量,故在海水和其他含氯介质中的耐腐蚀性比3041不锈钢好,完全可以替代3041不锈钢。

9041不锈钢,是一种兼顾了价格与耐腐蚀性能的奥氏体不锈钢,而且性价比比较高。

9041不锈钢的耐腐蚀性能比以上两种不锈钢好,特别适合硫酸、磷酸等和氯离子。

再则铭、银、铝三种金属元素的含量比较高,故具有良好的耐应力腐蚀、点蚀和缝隙腐蚀性能。

各ppm浓度和温度下氯离子不锈钢耐腐蚀性能与选材(完整版)

各ppm浓度和温度下氯离子不锈钢耐腐蚀性能与选材(完整版)1、普及下常规不锈钢用于哪些氯离子环境不锈钢材质耐氯离子腐蚀标准可参照《火电厂循环水处理》一书明确约定:⑴、T304不锈钢使用环境:氯离子含量为0-200mg/L⑵、T316不锈钢使用环境:氯离子含量为<1000mg/L⑶、T317不锈钢使用环境:氯离子含量为<5000mg/L按规范《GB 50235-2010 工业金属管道工程施工规范》、《GB 50184-2011 工业金属管道工程施工质量验收规范》规定,水中氯离子含量不得超过25mg/L(25ppm)。

液压试验应符合下列规定:液压试验应使用洁净水。

当对不锈钢、镍及镍合金管道,或对连有不锈钢、镍及镍合金管道或设备的管道进行试验时,水中氯离子含量不得超过25mg/L(25ppm)。

2、不锈钢、超级不锈钢和钛材所用氯离子环境下图为不锈钢、超级不锈钢和钛材所用氯离子环境。

红色为低ppm和低温环境,选用常规不锈钢304,绿色高温和高ppm环境,先用纯钛TA1。

从图表可以看出,耐氯离子腐蚀有个简易的排列:304<316L<904L<254SMO<纯钛3、双相钢耐氯离子腐蚀怎么样?有同学会问,双相钢耐氯离子腐蚀怎样?性能如何?下图为PRE耐腐蚀当量值,耐点腐蚀指数 PRE (PittingResistance Equivalent) 数值反映的是材料的耐氯离子点腐蚀倾向。

从下图可以看出,双相钢2101、2304、2205、2507四个牌号耐腐蚀倾向均大于普通316L,有些材料和超级不锈钢相当。

如2507耐点腐蚀就媲美254SMO,2205与904L的耐氯离子点腐蚀腐蚀性能相当。

代入上面第2部分,很清楚可以看到他们排在什么位置。

上面G150腐蚀试验是奥托昆普发明的电化学临界点蚀温度的标准试验方法,临界点腐蚀温度如上:可以看出,G150结果与PRE数值结果类同。

4、超级不锈钢254SMO与316L耐氯离子腐蚀上面黑白图和蓝色图一样,是来自奥托昆普不同年份和版本的图示,可以看出:316L耐氯离子点腐蚀性能远低于254SMO,耐缝隙腐蚀结果同样。

氯离子腐蚀环境下怎么选材?

氯离子腐蚀环境下怎么选材?基于温度及氯离子含量的材料选用表几种不锈钢在含氯水溶液中的适用条件1 304型不锈钢这是最廉价、最广泛使用的奥氏体不锈钢(如食品、化工、原子能等工业设备)。

适用于一般的有机和无机介质。

例如,浓度<30%、温度≤100℃或浓度≥30%、温度<50℃的硝酸;温度≤100℃的各种浓度的碳酸、氨水和醇类。

在硫酸和盐酸中的耐蚀性差;尤其对含氯介质(如冷却水)引起的缝隙腐蚀最敏感。

2 304L 型不锈钢.耐蚀性和用途与304 型基本相同。

由于含碳量更低(≤0.03%),故耐蚀性(尤其耐晶间腐蚀, 包括焊缝区)和可焊性更好,可用于半焊式或全焊式PHE。

3 316 型不锈钢适用于一般的有机和无机介质。

例如,天然冷却水、冷却塔水、软化水;碳酸;浓度<50%的醋酸和苛性碱液;醇类和丙酮等溶剂;温度≤100℃的稀硝酸(浓度<20%=、稀磷酸(浓度<30%=等。

但是,不宜用于硫酸。

由于约含2%的Mo,故在海水和其他含氯介质中的耐蚀性比304 型好,完全可以替代304 型。

4 316L型不锈钢耐蚀性和用途与316 型基本相同。

由于含碳量更低(≤0.03%),故可焊性和焊后的耐蚀性也更好,可用于半焊式或全焊式PHE。

5 317 型不锈钢适合要求比316 型使用寿命更长的工况。

由于Cr、Mo、Ni元素的含量比316 型稍高,故耐缝隙腐蚀、点蚀和应力腐蚀的性能更好。

6 AISI 904L或 SUS 890L 型不锈钢这是一种兼顾了价格与耐蚀性的高性价比的奥氏体不锈钢,其耐蚀性比以上几种材料好,特别适合一般的硫酸、磷酸等酸类和卤化物(含Cl—、F—)。

由于Cr、Ni、Mo含量较高,故具有良好的耐应力腐蚀、点蚀和缝隙腐蚀性能。

7 Avesta 254 SMO高级不锈钢这是一种通过提高Mo含量对316 型进行了改进的超低碳高级不锈钢,具有优良的耐氯化物点蚀和缝隙腐蚀性能,适用于不能用316 型的含盐水、无机酸等介质。

氯离子 换热管材料

氯离子换热管材料English Answer:Chloride ions are a common type of ion found in water. They can be found in both fresh and saltwater, and they can have a significant impact on the performance of heat exchanger tubes.Chloride ions can cause corrosion of heat exchanger tubes, especially in the presence of oxygen. This corrosion can lead to pitting, which can weaken the tubes and make them more susceptible to failure. In addition, chloride ions can also form scale on the surface of the tubes, which can reduce their efficiency.As a result, it is important to choose heat exchanger tubes that are resistant to chloride ion corrosion. Common materials used for heat exchanger tubes include stainless steel, titanium, and copper-nickel alloys. These materials have a high resistance to chloride ion corrosion, and theycan provide a long service life in chloride-containing environments.In addition to the material of the tubes, the design of the heat exchanger can also affect its resistance to chloride ion corrosion. Heat exchangers with a high surface area-to-volume ratio are more susceptible to corrosion than heat exchangers with a low surface area-to-volume ratio. This is because the high surface area provides more opportunities for chloride ions to come into contact with the metal surface.To reduce the risk of chloride ion corrosion, it is important to take the following steps:Choose heat exchanger tubes that are resistant to chloride ion corrosion.Design the heat exchanger with a low surface area-to-volume ratio.Keep the heat exchanger clean and free of scale.Monitor the heat exchanger regularly for signs of corrosion.By following these steps, you can help to extend the service life of your heat exchanger and reduce the risk of failure.中文回答:氯离子是水中常见的离子类型。

氯离子含量与不锈钢的选型

氯离子含量与不锈钢的选型

态。

而氯离子会破坏不锈钢钝化膜,使其失去保护作用,从而引起金属的腐蚀。

因此,在使用不锈钢材料时,需要注意其耐氯离子腐蚀性能。

根据304CL的含量标准,不同温度下氯离子的含量也有所不同。

例如,在25℃时,氯离子的含量应该控制在

100mg/L以下,而在100℃时,则应该控制在20mg/L以下。

根据不同氯离子含量的要求,可以选择不同的不锈钢材质。

例如,在氯离子浓度低于10ppm时,可以选择304或316不锈钢材质,而在氯离子浓度高于300ppm时,则需要选择Ti不锈钢材质。

需要注意的是,不同不锈钢材质的耐氯离子腐蚀标准也不同。

根据《火电厂循环水处理》一书的规定,T304不锈钢的氯离子含量应该控制在0-200mg/L以下,而T316不锈钢和

T317不锈钢则分别应该控制在<1000mg/L和<5000mg/L以下。

最后,需要特别注意的是,氯离子对不锈钢钝化膜的破坏是不可忽视的。

因此,在使用不锈钢材料时,需要严格控制氯离子的含量,以确保不锈钢材料的耐腐蚀性能。

换热器的选材腐蚀

换热器的选材防腐根据不同的腐蚀环境和设备运行要求,并结合防腐蚀措施的价格、寿命、性能比来采用最合理、最经济的防腐措施,保证安全生产,提高经济效益。

其选材原则如下[8](仅供参考):受高温热油双侧硫化物和碱腐蚀的换热器,考虑长周期运行和性能价格比较可以采用的防腐措施顺序是:1Cr 18Ni 9Ti 、316L 、12Cr 2AlMoV 、08Cr 2AlMo 。

每年新上的换热器可优先选用316L 、1Cr 18Ni 9Ti ,选用的比例各20~50%,逐台更换,也可试用化学镀Ni-P 防腐、12Cr 2AlMoV 、08Cr 2AlMo 材料。

受高温热油双侧硫化物、Cl -、碱腐蚀的换热器,考虑长周期运行和性能价格比较可以采用的防腐措施顺序是:12Cr 2AlMoV 、08Cr 2AlMo 。

每年新上的换热器选用的比例各20~50%,逐台更换,也可试用渗铝防腐。

受高温热油、工艺介质和蒸汽双侧腐蚀的重沸器,考虑长周期运行和性能价格比较可以采用的防腐的防腐措施顺序是:在没有Cl -离子腐蚀的环境中选用1Cr 18Ni 9Ti ,在有Cl -离子腐蚀的环境,根据Cl -离子含量可选用316L 或双相不锈钢。

受高温热油和含腐蚀性介质的原料水双侧腐蚀的换热器,考虑长周期运行和性能价格比较可以采用的防腐的防腐措施顺序是:在没有Cl -离子腐蚀的环境选用1Cr 18Ni 9Ti 、316L 、12Cr 2AlMoV 、08Cr 2AlMo ;在有Cl -离子腐蚀的环境选用12Cr 2AlMoV 、08Cr 2AlMo ;在没有碱腐蚀的环境中可试用渗铝防腐;在有碱的腐蚀环境可试用化学镀Ni-P 防腐。

每年新上的换热器可优先选用1Cr 18Ni 9Ti ,选用的比例各20~50%,逐台更换,也可试用渗铝防腐、化学镀Ni-P 防腐、12Cr 2AlMoV 、08Cr 2AlMo 材料。

各种防腐措施的使用性能及其局限性比较见表3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油田污水换热器选材参考目录三、选材参考因素 (2)热导率 (2)抗腐蚀性能 (4)腐蚀极其特点 (4)腐蚀分类 (4)腐蚀评价方法 (6)几种合金的耐Cl—腐蚀性能 (7)四、结论 (17)五、原材料参考价格 (18)重点内容:1、各种金属及合金的热导率数据。

2、腐蚀的基础知识。

3、耐氯离子腐蚀性能优异的金属及合金,并重点介绍了双相钢2205、2507和铜镍合金B10、B30的耐蚀性能。

结论:1、B10、B30应用于此项目需注意控制水体含沙量和流速,以防冲刷腐蚀,B10的设计冲刷流速不得超过1.5m/s;B10的设计冲刷流速不得超过3m/s。

2、双相钢的耐蚀性能优于铜镍合金。

2205在此项目中,当冷凝器温度超过30℃时,有发生缝隙腐蚀的风险,需破坏产生晶间缝隙的条件。

2507完全可以满足此项目的耐蚀性要求。

选材参考因素因项目主要是为污水源热泵的蒸发器和冷凝器选择合适的材料,因此主要的参考因素为材质的传热性能、耐腐蚀能力和成本。

由工艺参数里分离出口和1500处理机出口的水质报告我们可以得出如下信息:1、蒸发器的工作温度为9.6-36℃,冷凝器的工作温度为36-46℃,基本在低温范围运行;2、回注污水和掺输水的水体类型为碳酸氢钠型,水体的PH值为6.8左右,属于中性水体;3、水体中Cl—含量达到1000-1100mg/L,其他腐蚀性离子,如SO4—浓度较小,蒸发器和冷凝器主要需应对较高浓度Cl—的腐蚀。

依据这些信息,我们首先分析各种换热器材料的传热性能。

热导率材料的热导率是表征材料传热性能的重要指标,是指在稳定传热条件下,1m 厚的材料,两侧表面的温差为1度(K,℃),在1秒内,通过1平方米面积传递的热量,单位为瓦/米·度(W/m·K,此处的K可用℃代替)。

热导率是表征材料传热性能好坏的标志,热导率越大,材料的导热性能越好。

热导率与材料的组成结构、密度、含水率、温度等因素有关。

非晶体结构、密度较低的材料,热导率较小。

材料的含水率、温度较低时,热导率较小。

对换热器而言,选用热导率大的材料能显著减小换热设备的体积和用量,节约材料成本和操作费用。

大部分换热器的材料均采用金属和合金,因为金属的热导率较高,同时金属材料拥有优异的力学性能,能适应各种恶劣环境的需要。

下表列出几种换热器常用的金属和合金材料的热导率,以供参考。

表4:换热器常用金属和合金材料热导率出处:/thermal-conductivity-d_429.html从表4可以看出,常用材料中银的热导率最高,仅次于银的为金、铜和铝。

碳钢的热导率较低,但取材方便,因此得到了广泛的应用。

另外,很多换热器采用不锈钢和合金材料制备,除含铜量较高的合金热导率较高之外,不锈钢和合金材料的热导率大部分在15-50 W/mK,但不锈钢和合金在力学性能和防腐蚀性能方面比纯金属拥有无法比拟的优势,因此不锈钢和合金在换热器的应用中也有非常广泛的应用。

此项目因为在含有氯离子腐蚀的环境中,材料的耐蚀性能显得尤其重要。

目标合金的热导率在10-80 W/mK,相比系统的热阻,合金材料的热导率不构成关键的影响因素,下面以传热的基本公式加以说明。

系统传热的计算公式为:1 K =1α1+δλ+1α2+R1+R2式中,α1:管程流体传热系数;α2:壳程流体传热系数;δλ:管壁热阻;R1:管程流体污垢热阻;R2:壳程流体污垢热阻;管壳程流体分别为回注污水和氟利昂,相比于回注污水的污垢热阻、管壳程流体的传热阻力,(水在20℃的热导率0.599W/mK,R22在2℃也液态的热导率为0.0956W/mK)管壁热导率在10-80 W/mK时产生的管壁热阻,对总传热系数K值影响有限。

抗腐蚀性能腐蚀极其特点金属腐蚀是指金属材料由于受到周围介质的作用而发生状态的变化,转变成新相,从而遭受破坏。

金属的腐蚀是一个热力学自发的过程,而且最为普遍,因此金属腐蚀也就成为腐蚀科学研究的主要对象。

金属材质的换热器,同样存在应对腐蚀的问题,金属换热器的腐蚀不仅会影响换热器的传热效果,更严重的会引起巨大的经济损失和安全事故。

因此选择在工作环境中具有耐蚀性高的材质对换热器来讲尤为重要。

要给换热器选择合适的材质以对抗腐蚀,我们必须对金属的腐蚀有深入的了解。

金属腐蚀指金属在一定的环境条件下发生化学反应,演变为金属的化合态的过程。

该过程由三个子过程构成:(1)腐蚀介质的迁移过程,该过程通过对流作用和扩散作用完成。

(2)相界面上进行化学反应,产生腐蚀产物的过程。

(3)腐蚀产物的迁移或积累,即腐蚀产物从相界迁移到介质或在金属表面上形成覆盖膜。

此外,腐蚀过程还受离解、水解、吸附和溶剂化作用等其他过程的影响。

腐蚀过程一般发生在界面上,所以它具有两个特点:(1)因腐蚀造成的破坏一般先从金属表面开始引发,然后伴随着腐蚀加剧,腐蚀破坏逐渐蔓延到金属材料的内部,有可能造成金属物理化学性质的改变和金属组成的改变。

(2)因腐蚀从表面开始,所以金属的表面状态对腐蚀的进行有显著的影响。

例如,金属表面上的氧化膜或其他钝化膜以及涂层等都会改变金属表面状态,故在腐蚀过程中,这一保护层的化学组分、形貌结构状态以及孔径、孔率等因素对腐蚀的进行影响很大。

腐蚀分类金属腐蚀的现象和机理比较复杂,因此金属腐蚀有很多分类方法,按照腐蚀环境分,可分为化学介质腐蚀、大气腐蚀、海水腐蚀和土壤腐蚀等。

按照腐蚀温度,将腐蚀分为常温腐蚀和高温腐蚀。

根据金属被破坏的特征,可把腐蚀分为全面腐蚀和局部腐蚀。

最常用的就是按照腐蚀过程分,将腐蚀分为物理腐蚀、化学腐蚀和电化学腐蚀。

物理腐蚀是指金属由于单纯的物理溶解作用所引起的破坏。

许多金属在高温熔盐、溶碱及液态金属中可发生物理腐蚀。

例如用来盛放熔融锌的钢容器,由于铁被液态锌所溶解,故钢容器逐渐变薄了。

化学腐蚀是指金属表面与非电解质直接发生钝化学作用而引起的破坏。

其反应历程的特点为在一定条件下,非电解质中的氧化剂直接与金属表面的原子互相作用而形成的腐蚀产物,即氧化还原反应是在反应粒子互相作用的瞬间与碰撞的那一个反应点上完成的。

这样,在化学腐蚀过程中,电子传递是在金属与氧化剂之间直接进行的,因而没有电流产生。

电化学腐蚀是指金属表面与离子导电的介质因发生电化学作用而产生的破坏。

任何一种按电化学机理进行的腐蚀反应至少包含一个阳极反应和一个阴极反应,并以流过金属内部的电子流和介质中的离子流联系在一起。

阳极反应是金属离子从金属转移到介质中和放出电子的过程,即阳极氧化过程。

相对应的阴极反应便是介质中氧化剂组分吸收来自阳极的电子的还原过程。

与化学腐蚀不同,电化学腐蚀的特点在于它的腐蚀历程可分为两个相对独立并且可同时进行的过程电化学腐蚀比较常见,金属在电解质溶液中的腐蚀种类按其腐蚀形态分,可以分为均匀腐蚀(或叫全表面腐蚀)和局部腐蚀两大类,局部腐蚀又可分为如下几种:一、孔状腐蚀。

在金属表面的极为局部的区域被腐蚀成小孔,孔蚀直径可大可小,但大多数情况下都比较小。

有些蚀孔孤立存在,有些紧凑在一起。

在孔蚀上部往往都有腐蚀产物存留。

一般孔蚀直径小于或等于孔蚀深度。

严重情况下可使板材穿通。

孔状腐蚀也叫点状腐蚀。

二、晶间腐蚀。

金属腐蚀沿着晶界进行,使晶粒之间失去结合力,金属大为下降,甚至丧失。

这是一种危害性很大的腐蚀类型,因为产生了晶间腐蚀后,用肉眼在表面往往不易觉察到。

三、剥层腐蚀。

金属在腐蚀介质中腐蚀沿着与表面平行的界面进行。

由于腐蚀产物的体积大于原金属体积而使晶粒翘起、起层或成片状从金属表面脱落。

这类腐蚀一般发生在型材或板材表面。

四、选择腐蚀。

多元合金在腐蚀介质中较活泼的组分优先溶解的一种腐蚀类型,如黄铜脱锌等。

五、缝隙腐蚀。

金属在腐蚀性介质中起表面或因铆接、焊接、螺纹连接、与非金属连接,或因表面落有灰尘、砂粒等固体物质时,由于接触面间的缝隙内存在电解质溶液而产生的腐蚀现象。

六、电偶腐蚀。

在电解质溶液中,当两种金属或合金互相接触时,使电位较负的金属腐蚀速度较未接触另一电位较正的金属时腐蚀速度加快的一类腐蚀。

七、应力腐蚀。

金属(一般为高强度合金)在拉应力和腐蚀介质共同作用下,使金属材料发生腐蚀性破裂。

八、腐蚀疲劳。

金属材料在交变应力和腐蚀介质共同作用下的一种腐蚀。

另外,还有像冲刷腐蚀,空泡腐蚀,丝状腐蚀,磨蚀等。

腐蚀评价方法测试金属和合金耐氯离子腐蚀的方法主要有失重法、观察法和电化学方法。

失重法是评价材料耐蚀性能最基本、最准确、最可靠的方法,通过比较材料在腐蚀前后重量的变化,计算腐蚀速率。

表观观察法又可分为宏观观察和显微观察。

宏观观察主要是通过肉眼对材料腐蚀前后的形貌做直观的比较分析,并根据腐蚀产物在材料表面的形态、分布以及致密性和附着性做出判断,显微观察主要是借助扫描电镜SEM、XRD、电子探针等实验设备对腐蚀产物的微观结构和相成分做进一步分析,从而获得腐蚀发生的微观特征并对腐蚀动力学进行分析。

电化学测试法是一种能够迅速、准确的利用电化学方法对材料腐蚀特性做出评价的分析测试方法。

从本质上讲金属的腐蚀过程大多数为电化学过程,因此电化学测试在金属材料腐蚀行为研究中的应用较为广泛。

极化曲线现在已成为评价金属耐蚀性的重要工具。

在极化曲线测量中,对于钝态金属通常采用控制电位的方法,测量不同极化值时外测电流密度的稳定值,从而获得稳态的E-I曲线,即极化曲线。

通过极化曲线,我们可以获得腐蚀过程中有关电极阳极反应和阴极反应的Tafel斜率、电极表面去极化剂的极限扩散电流密度等动力学参数以及电极反应的自腐蚀电位等热力学参数。

图1.2为钝态金属的极化曲线,对于不绣钢而言,由于其一般是在钝化状态下使用,因此在通过极化曲线去评价其耐蚀性能时,通常会比较击破电位E pit和维钝电流I p的大小,击破电位越高,维钝电流越小,其耐蚀性越好。

在评价不绣钢的耐蚀性能时经常还会用到另一个电化学参数,保护电位Ep。

保护电位Ep是通过循环极化曲线测量而获得的,用来表征不绣钢在发生点蚀后的再钝化能力。

循环极化曲线测量一般是在动电位扫描过程中,待扫描电位超过点蚀电位E pit并且电流密度达到某一设定值后,电位开始逆向扫描,从而获得两条动电位极化曲线,即循环极化曲线。

在顺向扫描时,随着电位的升高,在达到不锈钢的点蚀电位E pit后,不锈钢表面开始发生点蚀,这时开始逆向扫描,随着电位降低,电位降至点蚀电位E pit后,孔内金属应该会发生再钝化,并且由于点蚀形成后,点蚀坑内溶液的成分发生变化,相应的点蚀电位E pit要比原来的点蚀电位E pit低。

这样,逆向扫描曲线与顺向扫描曲线会相交于一点,并形成一个封闭的滞后环,我们把这一点对应的电位值叫做点蚀的保护电位。

在相同条件下评价不同钝态金属的耐蚀性时,保护电位越高,其再纯化能力越高,腐蚀抗力越大。