麻花钻刃磨装置的设计说明书

麻花钻刃磨装置的机械结构设计毕业设计(论文)

XXX毕业设计(论文)图书分类号:密级:毕业设计(论文)麻花钻刃磨装置的机械结构设计DESIGN OF TWIST DRILL SHARPENING DEVICE STRUCTURE毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

标准麻花钻的刃磨要求

标准麻花钻的刃磨要求

麻花钻是一种常用的金属加工工具,其刃磨质量直接影响到加工效率和加工质量。

为了确保麻花钻的刃磨质量达到标准要求,需要严格按照以下要求进行操作。

首先,对于麻花钻的刃磨,需要选择合适的砂轮。

砂轮的选择应根据钻头的材质和硬度进行合理搭配,以确保刃磨效果和效率。

同时,在使用砂轮时,要保持砂轮的清洁和平衡,避免因砂轮不平衡或磨损不均导致刃磨不均匀或产生其他质量问题。

其次,刃磨时需要注意保持适当的刃磨角度和刃口宽度。

刃磨角度是影响麻花钻加工效果的重要因素,不同的材质和加工要求需要选择不同的刃磨角度。

同时,刃口宽度的控制也是至关重要的,过宽或过窄的刃口都会导致加工质量下降或者影响钻头的使用寿命。

另外,刃磨过程中需要保持稳定的刃磨速度和压力。

过快或过慢的刃磨速度都会影响刃磨效果,因此需要根据具体情况选择合适的刃磨速度。

同时,刃磨时的压力也需要适当控制,过大的压力容易导致刃磨过度,而过小的压力则会影响刃磨效果。

最后,刃磨完成后需要进行严格的质量检验。

检验时需要注意刃口的平整度、刃口的尖度以及刃口的表面质量等方面,确保刃口符合标准要求。

同时,还需要对刃口进行硬度测试,以确保刃口的硬度达到要求。

总之,标准麻花钻的刃磨要求包括选择合适的砂轮、保持适当的刃磨角度和刃口宽度、保持稳定的刃磨速度和压力,以及严格的质量检验。

只有严格按照这些要求进行操作,才能保证麻花钻的刃磨质量达到标准要求,从而保证加工效率和加工质量。

麻花钻的刃磨方法

麻花钻的刃磨方法

麻花钻是一种常用的工具,用于打深孔和加工金属。

为了提高麻花钻的效率和精度,需要进行刃磨处理。

下面是麻花钻刃磨的方法和步骤。

1. 确定刃磨规格:根据麻花钻的直径和深度,确定刃磨的规格。

通常来说,刃磨的规格越高,麻花钻的效率和精度就越高。

2. 选择合适的刃磨工具:根据麻花钻的规格和刃磨要求,选择合适的刃磨工具。

常见的刃磨工具包括砂轮、磨盘和磨头等。

3. 准备工作:将麻花钻带到砂轮店或磨盘店,进行刃磨前的准备工作。

包括更换砂轮或磨盘,清洗麻花钻,并使用适当的润滑剂等。

4. 粗磨:使用粗磨工具,将麻花钻的刃磨表面磨出一定的粗糙度。

通常来说,粗磨的粗糙度可以控制在R20-R30之间。

5. 精磨:使用细磨工具,将麻花钻的刃磨表面磨出更加精细的表面。

通常来说,精磨的粗糙度可以控制在R10-R15之间。

6. 抛光:使用抛光工具,将麻花钻的刃磨表面抛光光滑。

通常来说,抛光的精度可以控制在微米级别。

7. 检验:将麻花钻带到检验中心,进行刃磨后的检验。

包括检查刃磨表面是否光滑,是否有毛刺等。

麻花钻的刃磨方法需要根据不同的规格和要求进行调整。

一般来说,粗磨、精磨和抛光是最基本的三个步骤,然后可以根据需要添加其他步骤。

同时,在刃磨过程中需要注意工具的选择、准备工作、精度和速度等方面的细节。

钻头刃磨

普通麻花钻头的刃磨一、相关知识:1、刃磨设备:砂轮机⑴砂轮机的组成:主要有支架、电机、砂轮片等三部分组成。

有的砂轮机还配有除尘装置。

⑵砂轮片的安装与更换:由于砂轮机在工作时,两侧砂轮片的旋转方向是同向由上向下旋转。

为了不使砂轮在使用时松动和脱落,在电机主轴两端设置了不同旋向的左右旋螺纹予以紧固,并且为了不使两侧的砂轮在主轴上空转,在每侧砂轮与夹紧端盖之间设置了一定厚度的石绵垫来增大摩擦以确保安全。

因此,在更换砂轮片时要注意两端螺纹的旋向问题。

正确的拆卸应是顺砂轮的旋转方向来拆卸两端螺母。

2、使用砂轮机时的安全注意事项:(略)二、砂轮片:(磨盘、砂盘)1、用途:通常装置于砂轮机或磨床上,一般用于磨削金属的机件、刀具或非金属材料等。

2、规格:主要包括砂轮的形状代号、主要尺寸(外径×厚度×孔径)、磨料种类、磨料粒订、砂轮组织号、硬度、结合剂、线速度等方面。

如:PSA 400×100×127 A60L5B35式中:P SA——磨具名称(双面凹砂轮):(P-普通平形砂轮、PH-弧形砂轮、PB-薄片砂轮等);(P-平形系;N-筒形系,如:NC 筒形带槽砂轮;B-杯形系,如:BW碗形砂轮;D-碟形系,如:D1、D2、D3、表示碟形一号砂轮、碟形二号砂轮、碟形三号砂轮;J-专用加工系,如:JL-磨量规砂轮、JZ-磨针砂轮、JP-磨收割机刀片砂轮)400——外径100——厚度127——孔径A——磨料种类:(A-棕刚玉<棕褐色>、W A-白刚玉<白色>等、GC-绿碳化硅<绿色>)60 ——磨料粒度L——砂轮硬度:(超软:D、E、F;软:G、H、J;中软:K、L;中:M、N;中硬:P、Q、R;硬:S、T;超硬:Y)5——组织代号B——树脂结合剂:(V-陶瓷结合剂,应用广,能耐热、耐汕、强度大、但性较脆,经不起冲击;B-树脂结合剂,应用范围次于陶瓷结合剂,强度高并富有弹性;R-橡胶结合剂,应用范围较小。

车刀的刃磨 及麻花钻的磨法

1. 选择砂轮刃磨高速钢车刀时,宜采用46#~60#粒度、中软~中硬的氧化铝(刚玉)砂轮。

刃磨硬质合金车刀时,宜采用粒度为60#~80#、中软~中硬的绿色碳化硅砂轮。

粗磨时,采用小粒度号的砂轮;精磨时,采用较大粒度号的砂轮。

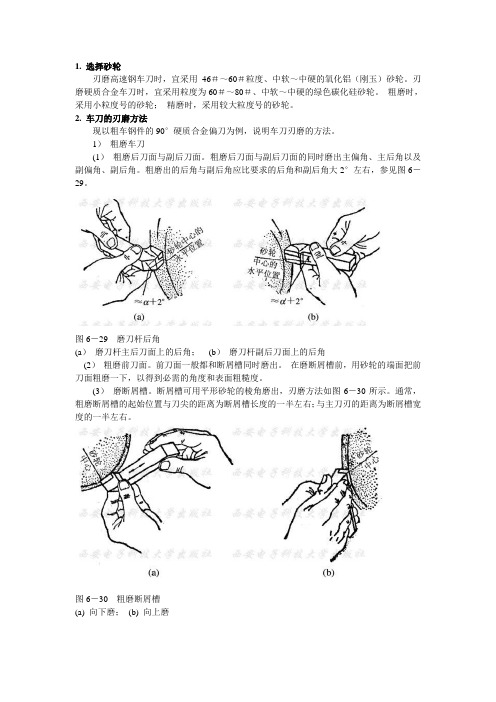

2. 车刀的刃磨方法现以粗车钢件的90°硬质合金偏刀为例,说明车刀刃磨的方法。

1)粗磨车刀(1)粗磨后刀面与副后刀面。

粗磨后刀面与副后刀面的同时磨出主偏角、主后角以及副偏角、副后角。

粗磨出的后角与副后角应比要求的后角和副后角大2°左右,参见图6-29。

图6-29磨刀杆后角(a)磨刀杆主后刀面上的后角;(b)磨刀杆副后刀面上的后角(2)粗磨前刀面。

前刀面一般都和断屑槽同时磨出。

在磨断屑槽前,用砂轮的端面把前刀面粗磨一下,以得到必需的角度和表面粗糙度。

(3)磨断屑槽。

断屑槽可用平形砂轮的棱角磨出,刃磨方法如图6-30所示。

通常,粗磨断屑槽的起始位置与刀尖的距离为断屑槽长度的一半左右;与主刀刃的距离为断屑槽宽度的一半左右。

图6-30粗磨断屑槽(a) 向下磨;(b) 向上磨2)精磨车刀(1)精磨断屑槽。

为使断屑槽的形状修整得更正确,表面粗糙度更细些,粗磨后的断屑槽还需精磨,精磨断屑槽的方法与粗磨相同。

(2)磨负倒棱。

负倒棱一般用杯形砂轮的端面磨出,砂轮的粒度为100#~200#,刃磨方法如图6-31所示。

图6-31磨负倒棱(a)沿刀刃方向的磨刀位置;(b)垂直刀刃方向的磨刀位置(3)精磨后刀面与副后刀面,刃磨方法如图6-32所示,采用的砂轮与磨负倒棱时相同。

当主刀刃全部磨出并且负倒棱宽度达到要求时停止刃磨。

(4)磨过渡刃,刃磨方法如图6-33所示,图6-33(a)所示为刃磨直线形过渡刃,图6-33(b)为刃磨圆弧形过渡刃。

图6-32精磨后刀面和副后刀面(a)精磨后刀面;(b)精磨副后刀面图6-33磨过渡刃(a)刃磨直线形过渡刃; (b)刃磨圆弧形过渡刃(5)磨修光刃,刃磨方法如图6-34所示。

基于电火花线切割的麻花钻后刀面螺旋面法刃磨装置研究

花钻 的后刀面刃磨。就普通的螺旋面刃磨而言 , 需要两个切削运动 , 一是直线进给 , 二是绕钻头轴线的 旋转 。在电火花线切割刃磨中只要用两个步进电机同时控制麻花钻 的进 给和旋转形成 复合运动 , 就可 以实现电火花线切割螺旋面法刃磨加工。

麻花钻。

[ 关

键

词] 麻 花钻 ; 后 刀 面 ; 螺旋 面 刃磨 法 ; 直纹 面 ; 电火花 线切割

[ 中图分类号] T G 7 1 3 . 1

[ 文献标识码 ] A

麻花钻是一种常用的孔加工刀具 , 在切削加工时主要 的磨损形式是其后刀面的磨损。麻花钻后刀 面的加工质量直接影响生产加工 的效率和钻头本身的使用寿命 , 所 以麻花钻 的刃磨也是 当今企业发展 的一个 重要 技术 课 题 。 目前 麻 花 钻 刃 磨 的方 法 有 如下 几 种 : 平面刃磨法 、 锥 面 刃磨 法 、 螺 旋 面 刃 磨 法 以及变导程螺旋面刃磨法等。而所有的这些 刃磨方法都是 以砂轮为刀具 , 并用适 当的刃磨参数 , 实 现对 麻花 钻不 同后 刀 面 的刃磨 。但 砂 轮 刃磨 存 在 的主 要 问 题 是 : 生 产 效 率较 低 、 容 易产 生 磨 削 烧 伤、 直径 1 0 m m以下的小尺寸麻花钻不易刃磨 、 刃磨装置结构复杂等。不管麻花钻后刀面的刃磨是基 于砂轮 的哪种刃磨方法 , 刃磨 出的后刀面都是直纹面。正因为是直纹面, 我们可以用电火花线切割来代 替砂轮刀具 的各种刃磨。在线切割机床上用钼丝 、 铜丝等电极丝代替砂轮作为刀具 , 通过进给和夹紧装 置来实现刃磨参数的调整进而刃磨 出不同后刀面的麻花钻。本文正是基于麻花钻后刀面为直纹面的这 个基础 , 提出并设计 出了电火花线切割螺旋面法刃磨装置。

锥面麻花钻的重刃磨及相关参数设计计算

面时将 主切 削刃上 各点 的后 角磨成 外缘 处小 ,越靠

近钻心 越大 。 图 1 示 , 在砂 轮上 磨 出锥面后 ]如 所 要

刀面 , 须具有 以下运动 。 必 a砂 轮 回转 的主运 动 。 .

3 锥 面后 刀 面 数 学模 型

首 先建 立后 刀面数 学模 型 , 图 1所示 , 如 钻头绕

) 该角 度是 指 通过 切 削刃 上选 定 点 的 圆柱 面 内测 , 量 的钻头端 平 面与后 刀面之 间 的夹角 。 图 2所示 , 如 对于 主切 削刃 上 的 A点 来讲 , 钻头 圆锥 面与 过该 点

旋转 , 运 动是一 个往 复摆 动 。 该

c 件进 给运 动 。为了磨 去工件 余量 , . 工 需要 沿工

件轴 向或 与 主刃垂 直 的方 向进 给 。 d砂 轮修 整运 动 。 . 由图 1可知 , 当使 钻头 围绕假

收 稿 日期 : 0 1 2 2 2 0 —1 — 0

—

每个 与其轴线 垂 直 的剖 面廓 形都 是 圆 ,其 曲率半径

Z轴 回转形 成磨 削锥 , 其半锥 角 为 6 。钻 轴 与锥 轴并 不相交 , 顶 到钻 头轴线 的距 离 为 S 钻 轴 与锥 轴轴 锥 ,

线 的偏 距 为 e 钻 轴 与锥 轴 的夹角 为 0 , 。在 圆锥 面 上

b磨 削锥 运动 。 了形成 磨 削锥 , 钻头 绕锥轴 . 为 使

2

L + =r x 1

设 主切 削刃 上 A 点 的角 度参 数 为 t ,则 上 述交 线 的参数 方程 为

刚 。 ( it础 +r nc s n (s tip c s ri sn o O n

一

钻头刃磨

一、麻花钻的形状结构及组成部分:直柄麻花钻结构锥柄麻花钻结构(1) 柄部:用于夹持钻头切削时可传递转矩柄部分为直柄和锥柄。

(2) 颈部:较大的颈部用来标注钻头直径商标牌号。

(3) 工作部分:由切削部分和导向部分组成,起切削和导向作用。

二、麻花钻各部分的作用。

(1)前刀面:指切削部分的螺旋槽面,切屑由此面排出。

(2)主后刀面:指钻头的螺旋圆锥面,与工件过渡表面相对。

(3)主切削刃:前刀面与主后刀面的交线,麻花钻有两个主切削刃。

(4)顶角(2Κ r):两主切削刃之间的夹角。

(5)前角γ 0:麻花钻前角的大小与螺旋角、顶角、钻心直径有关,靠近钻头外缘处前角最大,自外缘向中心逐渐减小,在1/3钻头直径处以内为负值前角,变化范围为正负30°之间。

(6)后角α0 :麻花钻的后角是变化的,靠近外缘处最小,接近中心处最大,变化为8°~14°。

(7)横刃:两主切削刃的连线,(主后刀面的交线)。

钻削时大部分轴向力是由横刃产生的。

横刃太短影响钻头的强度,太长会增大轴向力。

(8)横刃斜角(ψ):在垂直于钻头直径的平面投影中,横刃与主切削刃之间所夹的锐角。

大小与后角有关。

后角增大时,横刃斜角减小,横刃变长。

后角减小时,情况相反,横刃斜角大小一般为55°。

(9)棱边(刃带):也叫副切削刃,钻头的导向部分,保持钻削的方向、修光孔壁及担负部分切削工作,为减小与孔壁的摩擦,导向部分带有锥度(倒锥形刃带构成了麻花钻的副偏角)。

●螺旋槽构成切削刃排屑通入切削液。

●螺旋角(β)标准麻花钻的螺旋角为18°~30°之间,靠近外缘处的螺旋角最大,靠近钻头中心处最小。

三、麻花钻的刃磨和修磨刃磨---刃磨麻花钻是本专业要掌握的基本技能之一,刃磨质量的高低直接影响钻孔的质量和工作效率。

1、刃磨要求(1)两条主切削刃长短一致对称(夹角118°)。

(2)后角正确(防止磨出副后角)。

标准麻花钻刃磨方法详解

必 须进 行 修 整 , 为能 顺 利修 磨 钻头 横 刃要 将 砂 轮 的 外 角修 磨 成 较 小 的 圆 角 , 圆 角太 大 ,

在 刃磨过 程 中 , 先 刃磨 好一 侧 切 削 刃后 在 修磨 横 刃时 将会 损伤 主 切 削 刃。 ( 2 ) 钻头 的 冷 却——钻 头在 刃磨 时 施 加 的 了解 , 本 文主 要 对麻 花 钻 的手 工 刃磨 的 一 再 刃 磨 另外 一 侧 切 削 刃 , 再 磨 另一 边 刃 口,

一 般 采 用风 冷 , 必 要 时 还 两 侧 刃 口必须 完 全对 称 , 同时 两侧 刃 口汇 交 的 压 力 不宜 过 大 , 防止 过 热 退火 而 降低 钻头 切 削 形成 的横 刃应该再 钻心的最 终位置 。 通 常经验 要 蘸水 冷 却 ,

1 标准麻花钻手工刃磨

过程 中常 常将 其 看做 1 2 0 。 。 在实 际加 工 和 刃 磨过 程 中要 掌 握以 下 几个 主要 技 巧 。

标 准 麻花 钻 的 顶 角是 1 1 8 。 , 通常 在 加 工 尖的对称性 , 然后逐步进行进行修磨 。 钻头切削 刃的后角一般为 l 0 。 至1 4 。 , 如果后 角过大 , 切削 刃就会太薄 , 容易引起钻孔振动 , 钻削形成孔 口 呈三边或五 边形 , 切 屑呈针状 ; 如果后 角太 小 ,

法是 通过 光线 在切 削 刃上 的反 射来观 察看 钻 部 分 的 硬 度 。 ( 3 ) 标准麻 花钻的横 刃较长 , 一 般为0 . 1 8 D

( D指钻头直径 ) , 且 横刃处 的前 角存 在较大 的 负值 , 因此 , 在 钻孔时 横 刃处的切 削为 挤压 状 态, 轴 向抗力大 , 同时 , 横刃长其 定心作用和 切 削稳定性 不好 , 钻头 易发生 抖动 , 所以对直径在 中5 i T I G I 以上 的钻头必须磨短横 刃, 并适 当增大 近横刃处的前角 , 以 改善钻 头的 切削性 能横 刃

任务一 刃磨麻花钻并钻孔 PPT

解:根据公式,钻孔时的背吃刀量为:

apd2512.5mm 22

根据公式,钻孔时的切削速度为:

πd n3.1 42 5400

vc

3.1m 4 /min

10001000

五、钻孔时切削液的选用

钻孔时切削液的选用

六、钻孔方法

1.钻孔前,先将工件平面车平,中心处不允许留有凸台,以利 于麻花钻正确定心。

2.找正尾座,使麻花钻中心对准工件回转轴线,否则可能会将 孔径钻大、钻偏甚至折断麻花钻。

钻孔时,如果麻花钻刃磨正确,切屑会从两螺旋槽均匀排出。 如果两主切削刃不对称,切屑从主切削刃高的那边螺旋槽向外 排出。可卸下钻头,将较高的一边主切削刃磨低一些,以免影 响钻孔质量。

必须浇注充分的切削液,以防麻花钻过热而退火。 即将把工件钻穿时,进给量要小,以防麻花钻被“咬住”。 内孔应防止喇叭口和出现刀痕。

2.进给量f 在车床上钻孔时的进给量是用手转动车床尾座手轮来实现的。 一般选f=(0.01~0.02)d

3.切削速度vc 钻孔时的切削速度:

vc πdn 1000

式中 vc——切削速度,m/min; d——麻花钻的直径,mm; n——车床主轴转速,r/min

【例】 用直径为25mm的麻花钻钻孔,工件材料为45钢, 若车床主轴转速为400r/min,求背吃刀量ap和切削速度vc。

2.首先应根据钻孔的要求对麻花钻进行选择、刃磨、 检验,然后选择适当的切削用量进行钻孔。

3.为防止钻孔时工件窜动,可采取车外圆→钻孔→车 外圆的工序,而不是车外圆→钻孔。

二、准备工作

1.设备 砂轮机、CA6140型卧式车床。 2.工艺装备

46#~60#白色氧化铝砂轮、油石、φ18 mm高速钢麻花

钻。 3.量具

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要通过对实际情况的分析调查以及对现有麻花钻刃磨方法的比较和研究,采用内锥面刃磨麻花钻的方法。

本设计阐述了内锥面刃磨麻花钻的刃磨原理、刃磨参数和工艺方案的确定、主轴转速的计算、砂轮的选取与安装等一系列问题,从而在研究分析的基础上参考现有主要磨床的设计和改造方法,以及结合内锥面刃磨钻头进行的一些实验和目前在钻头刃磨技术方面所得的成果,设计出了合理有效、安全可靠、经济简捷的麻花钻内锥面刃磨装置。

关键词:麻花钻;内锥面刃磨;刃磨装置设计AbstractAccording to the actual situation analysis investigation and existing twist drill grinding method of comparison and research, with the inner cone grinding of twist drill method. The elaborate design of the inner cone grinding of twist drill, the grinding principle of grinding parameters and the identification process, the calculation of grinding wheel spindle speed, the selection and installation and a series of problems, and on the basis of research and analysis with reference to the existing main grinder design and modification methods, and combining with the inner cone grinding drill some experiments and present in drill grinding technology results, and prove the feasibility of the design, design a reasonable and effective, safe and reliable, economic and simple inner cone grinding of twist drill device.Key words:twist drill; the inner cone grinding; grinding device design目录摘要 (I)Abstract (Ⅱ)第1章绪论 .................................................................................................................... - 1 -1.1 设计麻花钻刃磨装置的意义....................................................................... - 1 -1.2 麻花钻刃磨技术研究概述 ........................................................................... - 1 -1.2.1 麻花钻刃磨装置国内外发展状况与趋势 .................................... - 1 -1.2.2 存在的主要问题................................................................................. - 4 -1.3 麻花钻刃磨方法的比较................................................................................ - 5 - 第2章麻花钻内锥面刃磨的理论分析.................................................................... - 6 -2.1 麻花钻的几何特性......................................................................................... - 6 -2.1.1 麻花钻的结构 ..................................................................................... - 6 -2.1.2 麻花钻的几何参数 ............................................................................ - 7 -2.2 麻花钻的传统刃磨方法................................................................................ - 8 -2.3 麻花钻的内锥面刃磨方法 ........................................................................... - 9 -2.4 麻花钻的内锥面刃磨原理及..................................................................... - 10 -刃磨参数优化........................................................................................................... - 10 -2.4.1 钻头刃磨原理 ................................................................................... - 11 -2.4.2 刃磨参数的优化............................................................................... - 11 - 第3章麻花钻刃磨装置的机械系统设计 ............................................................. - 13 -3.1 刃磨装置的总体方案 .................................................................................. - 13 -3.2 丝杠螺母副的设计计算.............................................................................. - 14 -3.2.1 横纵向进给的设计计算 ................................................................. - 14 -3.2.2 垂直进给的设计计算...................................................................... - 19 -3.3 传动系统的锥齿轮设计计算..................................................................... - 23 -3.3.1 横向进给方向上锥齿轮的设计 .................................................... - 23 -3.3.2 垂直进给方向上锥齿轮的设计 .................................................... - 27 -3.4 导轨的设计计算........................................................................................... - 31 - 第4章麻花钻装夹及分度装置设计...................................................................... - 32 - 第5章电动机及砂轮的选择 ................................................................................... - 41 -5.1 电动机的选择 ............................................................................................... - 41 -5.2 砂轮的选择.................................................................................................... - 41 - 结论.................................................................................................................................. - 43 -致谢.................................................................................................................................. - 44 - 参考文献 ........................................................................................................................... - 45 -ContentsAbstract (I)Chapter1 introduction................................................................................................. - 1 -1.1 The research purpose and meaning of designing twist drill ..................... - 1 -1.2 research an overview of twist drill gringing technology........................... - 1 -1.2.1 Overview of twist drill sharpening device........................................ - 1 -1.2.2The main problems ............................................................................... - 4 -1.3 Compare of twist drill grinding method....................................................... - 5 - Chapter2 The theoretical analysis of twist the inner cone grinding............... - 6 -2.1 Geometric properties of the twist drill.......................................................... - 6 -2.1.1 Structure of the twist drill.................................................................... - 6 -2.1.2 Geometric parameters of the twist drill........................................... - 7 -2.1 The traditional grinding method of the twist drill ...................................... - 8 -2.3 The inner cone grinding method of the twist drill...................................... - 9 -2.4 The inner cone grinding theory of the twist drill and .............................. - 10 -optimizing of grinding parameters ...................................................................... - 10 -2.4.1 The inner cone grinding theory of the twist drill........................... - 11 -2.4.2 optimizing of grinding parameters................................................... - 11 - Chapter3 twist drill grinding equipment mechanical system design......... - 13 -3.1 Program of grinding device ........................................................................ - 13 -3.2 Design and calculation of screw –nut pairs ............................................... - 14 -3.2.1 Horizontal and vertical feed design calculation............................. - 14 -3.2.2 design and calculation of the vertical feed ..................................... - 19 -3.3 Bevel gear drive system design calculation............................................... - 23 -3.3.1 Cross feed direction bevel gear design............................................ - 23 -3.3.2 Perpendicular to the bevel gear design............................................ - 27 -3.4 Design and calculation of the guide .......................................................... - 31 - Chapter4 Twist drill clamping and dividing device .......................................... - 32 - Chapter5 Selection of the motor an wheel ........................................................... - 41 -5.1 Motor Selection .............................................................................................. - 41 -5.2 Wheel Selection.............................................................................................. - 41 - Conclusion........................................................................................................................ - 43 - Thanks............................................................................................................................... - 44 -References ........................................................................................................................ - 45 -第1章绪论1.1 设计麻花钻刃磨装置的意义麻花钻在金属切削加工中应用很广泛,用来加工各种孔,已经有一百多年的历史,现在全世界每年消耗的钻头数以亿计,在美国汽车制造行业中,机械加工中钻孔工序的比重约占50%,而飞机制造业中钻孔工序所占比例更高[1]。