管焊缝射线探伤透照次数的确定

焊缝X射线探伤施工工艺

焊缝X射线探伤施工工艺焊缝X射线探伤是一项重要的质量检测方法,为了保证检测的准确性和安全性,需要遵守以下一般要求:首先,射线检测人员需要接受辐射安全知识的培训,并持有放射工作人员证。

同时,他们的视力需要符合标准,未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0.从事评片的人员每年需要检查一次视力。

其次,观片灯的亮度应能满足评片的要求,并且其主要性能指标包括亮度的均匀性、外壳温度、噪声、绝缘程度等,需要符合标准要求。

底片评定范围内的黑度≤2.5时,观片灯的亮度不应低于9400cd/m2,当底片评定范围内的黑度2.5<D≤4.0时,观片灯的亮度不应低于cd/m2.第三,黑度计可测的最大黑度应不小于4.5,测量值的误差应不超过±0.05.黑度计至少每6个月校验一次,校准黑度计用的标准黑度片必须在有效期内,并通过计量部门的鉴定。

新购置的标准黑度片只要在有效期内也允许使用。

第四,X射线照相和Ir-192射线源时选用铅屏增感屏。

Ir-192射线源时铅屏增感屏的前屏和后屏的厚度均不能小于0.1mm。

前屏和后屏的厚度可以相同也可以不同。

第五,底片影像质量采用线型像质计测定。

线型像质计的型号和规格应符合规定,未包含的丝径、线号等内容,应符合有关规定。

像质计的材料可选择碳钢或奥氏体不锈钢。

第六,射线检测之前,对接焊接接头的表面应经外观检测并合格。

表面的不规则状态在底片上的影像不得掩盖或干扰缺陷影像,否则应对表面作适当修整。

为防止延迟裂纹倾向,射线检测应在焊接完成24小时后进行。

最后,现场进行X射线检测时,应按规定划定控制区和管理区、设置警告标志。

检测工作人员应佩戴个人剂量计,并携带剂量报警仪。

现场进行γ射线检测时,也需要按规定划定控制区和监督区、设置警告标志,并围绕控制区边界测定辐射水平。

检测工作人员同样需要佩戴个人剂量计,并携带剂量报警仪。

透照布置方面,可以选择中心法和双壁单影法。

透照时射线束中心一般应垂直指向透照区中心,需要时也可选用有利于发现缺陷的方向透照。

探伤、拍片-透照次数标准(计算公式)

1、新标准对φ25×3.5mm——φ89×3.5mm小径管对接接头透照次数如何规定?其目的和依据是什么?对小径管对接接头实施100%检测的透照次数,新标准规定得更明确,如壁厚T≤8mm,焊缝宽度g≤D O/4,且T/ D O≤0.12时,倾斜透照椭圆成像,相隔900透照两次;T≤8mm且g≤D O/4,但T / D O>0.12时,倾斜透照椭圆成像,相隔1200或600透照三次;不能满足上述条件或椭圆成像有困难时,允行垂直透照重叠成像,相隔1200或600透照三次。

以上透照次数的规定主要是为了限制透照厚度比。

有关透照厚度比关系推导如下:2T1/ = (1)小径管透照环焊缝次数N和圆心角a的关系为(2)故N=2时,a=450;N=3时,a=300;现计算T/D0=0.12,N=2的透照厚度比,将T=0.12D0代入公式(1)得2T1/= (3)己知 a=450,X1=0.707D0/2,代入(3)得T1/=0.214D0=0.214T/0.12=1.78T (4)即T/=0.12时,相隔900透照两次的最大透照厚度比为T1//T=1.78。

同理,可求得透照三次,即a=300时的透照厚度比最大为T1//T=1.73。

和一次透照长度各为多少?解:己知F=500mm K=1.1 D0=114mm T=4.5mm答:曝光次数为7次,一次透照长度为51.1mm 。

◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆3、用双壁单影法100%透照φ168×6mm管,透照焦距为500mm,求曝光次数和一次透照长度各为多少?解:己知F=500mm K=1.1 D0=168mm T=6mm一次透照长度各为多少?解:己知F=600mm K=1.1 D0=219mm T=6mm答:曝光次数为6次,一次透照长度为115mm 。

◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆5、用双壁单影法100%透照φ323.9×7mm管,透照焦距为600mm,求曝光次数和一次透照长度各为多少?解:己知F=600mm K=1.1 D0=323.9mm T=7mm和一次透照长度各为多少?解:己知F=800mm K=1.1 D0=406.4mm T=8mm答:曝光次数为6次,一次透照长度为213mm 。

管道对接焊缝射线探伤通用作业指导书

云南省火电建设公司作业文件小ZS05 -2006 国电小龙潭电厂三期2⨯300MW机组扩建工程管道对接焊缝射线探伤通用作业指导书1 适用范围射线探伤作为一种比较成熟的无损检测手段,常常成为当今电力建设工程焊接质量检验的首选方法。

但透照质量的优劣,又决定着检测结果的准确性和公正性。

为使国电小龙潭电厂三期2⨯300MW扩建工程#8机组大、中直径钢管射线探伤规范化、标准化,以稳定和提高检验质量,保证施工安全,本作业指导书规定了大、中直径钢管(公称直径大于89mm)对接焊接接头(以下简称焊缝)的射线探伤方法及探伤结果评定要求。

适用于国电小龙潭电厂三期2⨯300MW扩建工程#8机组安装范围内以及为完成本工程而进行的焊工考试、焊工仿样、焊接工艺评定中直径大于89mm,壁厚≤20mm的钢管焊缝的射线探伤以及壁厚≥70mm 管道焊缝的中间检验。

设备的入场检验以及公司中心试验室承担的其它工程中条件相同或相似的管道焊缝射线探伤工作也可参照本作业指导书执行。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

DL647-2004 《电站锅炉压力容器检验规程》DL869-2004 《火力发电厂焊接技术规程》DL/T821-2002 《钢制承压管道对接焊接接头射线检验技术规程》GB3323-87《钢熔化焊对接接头射线照相和质量分级》JB4730-94《压力容器无损检测》DL5009.1-2002《电力建设安全工作规程》(火力发电厂部份)国电电源[2002]49号《电力建设安全健康与环境管理工作规定》GB4792-84《放射卫生防护基本标准》3 编制依据《云南省火电建设公司企业标准.质量、环境和职业健康安全管理手册及程序文件》《国电小龙潭电厂三期2⨯300MW扩建工程#8机组金属检验/试验施工组织专业设计》及《云南省火电建设公司中心试验室质量管理手册》云南省火电建设公司小龙潭三期扩建工程项目部 2006年01月07日批准 2006年01月07日实施4 定义4.1 单壁单影外透法:射线源置于管道外,胶片放置在射源另一侧管道内壁相应焊缝区域上并与其贴紧,利用射线对管道焊缝进行探伤的方法。

管道焊缝无损探伤拍片数量的确定

片数量如设

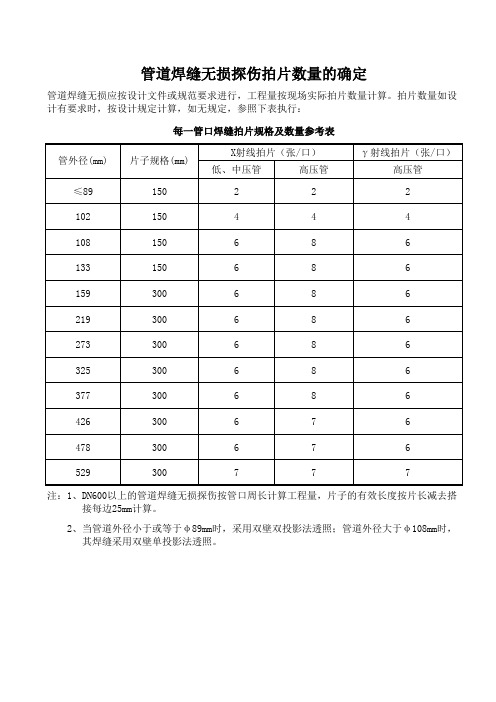

管道焊缝无损探伤拍片数量的确定

管道焊缝无损应按设计文件或规范要求进行,工程量按现场实际拍片数量计算。拍片数量如设 计有要求时,按设计规定计算,如无规定,参照下表执行:

每一管口焊缝拍片规格及数量参考表

管外径(mm)

片子规格(mm)

X射线拍片(张/口)

低、中压管

高压管

γ 射线拍片(张/口) 高压管

≤89

150

2

2

2

102

150

4

4

4

108

150

6

8

6

133

150

6

8

6

159

300

6

8

6

219

30068 Nhomakorabea6

273

300

6

8

6

325

300

6

8

6

377

300

6

8

6

426

300

6

7

6

478

300

6

7

6

529

300

7

7

7

注:1、DN600以上的管道焊缝无损探伤按管口周长计算工程量,片子的有效长度按片长减去搭 接每边25mm计算。

管系环焊缝射线检测透照次数计算

65GUANGDONG SHIPBUILDING 广东造船2023年第4期(总第191期) 材料与工艺作者简介:郭大洲(1984-),男, 工程师。

主要从事焊缝无损检测工作。

张 标(1980-),男, 高级工程师。

主要从事质量管理及质量检验工作。

收稿日期:2023-05-04管系环焊缝射线检测透照次数计算郭大洲,张 标,董 雪,彭绿高,徐文涛(中船黄埔文冲船舶有限公司,广州511462)摘 要:本文讨论了ASME V 和CB/T3558两个标准的相关条款,并根据工件规格及X 射线机曝光曲线,计算出管系环向对接焊缝符合ASME V 标准要求的一次透照长度,为现场实际操作提供参考,提高射线检测工作效率。

关键词:黑度范围;有效长度;环缝检测中图分类号:U671.8 文献标识码:ACalculation of Penetrate Times for PipingWeld Radiographic TestingGUO Dazhou, ZHANG Biao, DONG Xue, PENG Lvgao, XU Wentao( CSSC Huangpu Wenchong Shipbuilding Co., LTD., Guangzhou 511462 )Abstract: This paper discusses about the relevant clauses of ASME V and CB/T3558, and use workpiece specifications and X-ray exposure curve to calculate the effective length of circumferential butt weld in accordance with ASME V standard. This parameter can provide reference for the actual operation. The calculation of the maximum effective length can improve the efficiency of X-ray detection.Key words: film density range; effective length; circumferential weld test1 前言我司承建的某海洋石油钻井平台,冲桩管系有大量的环向对接接头环焊缝需要进行100%射线照相检测。

探伤方面的有关规程

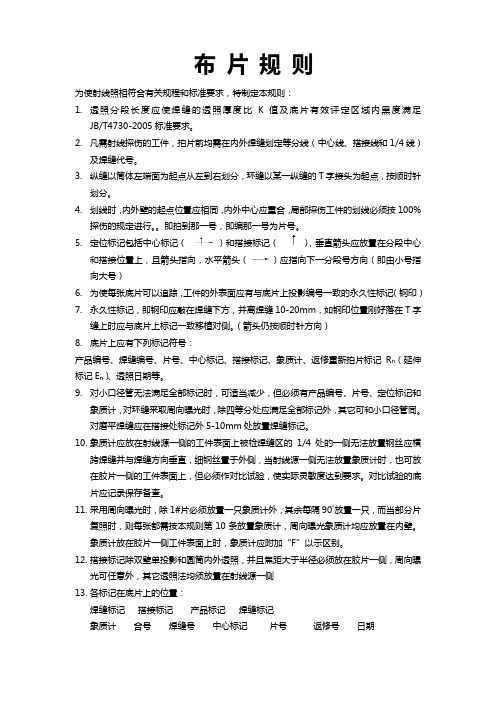

布片规则为使射线照相符合有关规程和标准要求,特制定本规则:1.透照分段长度应使焊缝的透照厚度比K值及底片有效评定区域内黑度满足JB/T4730-2005标准要求。

2.凡需射线探伤的工件,拍片前均需在内外焊缝划定等分线(中心线、搭接线和1/4线)及焊缝代号。

3.纵缝以筒体左端面为起点从左到右划分,环缝以某一纵缝的T字接头为起点,按顺时针划分。

4.划线时,内外壁的起点位臵应相同,内外中心应重合,局部探伤工件的划线必须按100%探伤的规定进行。

即拍到那一号,即编那一号为片号。

5.定位标记包括中心标记()和搭接标记(),垂直箭头应放臵在分段中心和搭接位臵上,且箭头指向,水平箭头()应指向下一分段号方向(即由小号指向大号)6.为使每张底片可以追踪,工件的外表面应有与底片上投影编号一致的永久性标记(钢印)7.永久性标记,即钢印应敲在焊缝下方,并离焊缝10-20mm,如钢印位臵刚好落在T字缝上时应与底片上标记一致移植对侧。

(箭头仍按顺时针方向)8.底片上应有下列标记符号:产品编号、焊缝编号、片号、中心标记、搭接标记、象质计、返修重新拍片标记R n(延伸标记E n)、透照日期等。

9.对小口径管无法满足全部标记时,可适当减少,但必须有产品编号、片号、定位标记和象质计,对环缝采取周向曝光时,除四等分处应满足全部标记外,其它可和小口径管同。

对磨平焊缝应在搭接处标记外5-10mm处放臵焊缝标记。

10.象质计应放在射线源一侧的工件表面上被检焊缝区的1/4处的一侧无法放臵钢丝应横跨焊缝并与焊缝方向垂直,细钢丝臵于外侧,当射线源一侧无法放臵象质计时,也可放在胶片一侧的工件表面上,但必须作对比试验,使实际灵敏度达到要求。

对比试验的底片应记录保存备查。

11.采用周向曝光时,除1#片必须放臵一只象质计外,其余每隔90°放臵一只,而当部分片复照时,则每张都需按本规则第10条放臵象质计,周向曝光象质计均应放臵在内壁。

象质计放在胶片一侧工件表面上时,象质计应附加“F”以示区别。

焊缝射线探伤规程

焊缝射线探伤规程编制:日期:审核:日期:批准:日期:美凯华管道装备有限公司目录序号容页数1. 适用围 (3)2. 人员要求 (3)3. 表面准备 (3)4. 辐射源与能量 (3)5. 识别和位置标记 (3)6. 增感屏 (4)7. 胶片类型和牌号 (4)8. 射线源至工件的最短距离 (5)9. 像质计 (6)10. 透照技术 (6)11. 散射线屏蔽 (6)12. 胶片的暗室处理 (8)13. 射线照相质量 (8)14. 射线照相的验收标准 (8)15. 报告 (9)附录1 全部射线照相的验收标准 (10)附录2 局部射线照相的验收标准 (11)附录3 射线报告1.适用围1.1 本规程按ASME规第Ⅰ卷、第Ⅴ卷第Ⅷ卷第1分册及ASME B31.1要求提供了射线检验法和验收标准。

1.2 本检验规程适用于检验厚度为5/64英寸(2mm)~4英寸(100mm)的钢铁焊缝中的缺陷。

2.人员资格2.1 按本规程进行射线照相检验的人员,必须按美凯华管道装备有限公司无损探伤人员资格鉴定和证书颁发实施细则进行资格鉴定。

2.2 拍片人至少有Ⅰ级资格证书、评片人至少有Ⅱ级资格证书。

3.表面准备3.1 焊缝表面应无肉眼可见的缺陷。

3.2 可使用适当的机械法修磨焊缝表面的不规则,使其不至于遮蔽缺陷或与缺陷相混淆。

4.辐射源与能量4.1 本规程所使用的射线源(设备)或与其相当的设备(见表1)。

表1 设备4.2 任射线照相技术中所使用的辐射源能量必须达到本规程的黑度与像质计的要求。

5.0 识别和位置标记5.1 每射线照相上都应印有工厂代号“MECHWAY”、产品令号、焊缝号、底片号、厚度、位置和拍片日期等标记,这些标记应离焊缝3/16英寸(5mm)以上。

5.2 符号“R”用作返修照片的标记,并以“1”、“2”等表示返修次数。

5.3 识别和定位标记在底片上的位置见图1。

5.4 位置标记必须放在工件表面上,而不能放在暗盒上。

⑴单壁透照时的位置标记放置如图1。

焊缝射线探伤标准

焊缝射线探伤标准

一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图象成直线,间隙太小钝边厚,投影部位靠中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

十一、未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

十六、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。